Алмазные резцы для токарного станка по металлу

Обновлено: 05.07.2024

Резцы, вставки, пластины режущие сменные из СТМ

Резцы, оснащенные PCBN, расточные цельные державочные прямоугольного сечения для крепления в борштангах

Резцы расточные, оснащенные PCBN, для координатно-расточных станков (расточка сквозных отверстий)

Резцы расточные, оснащенные PCBN, для координатно-расточных станков (расточка глухих отверстий)

-->

| Наименование алмазного резца | Марка заготовки | Шифр | Диам. Загот. | Группа Загот. | Карат |

|---|---|---|---|---|---|

| Вставка для подрезного резца | ГРО | РВ0501 | 3 | 1 | 0,8 |

| Вставка для подрезного резца | ГРО | РВ0505 | 5 | 2 | 1,5 |

| Вставка для проходного и расточного резца | ГРО | РВ1001 | 3 | 1 | 0,8 |

| Вставка для проходного и расточного резца | ГРО | РВ1501 | 3 | 1 | 0,8 |

| Вставка для проходного резца | ГРО | РВ0101 | 3 | 1 | 0,8 |

| Вставка для проходного резца | ГРО | РВ0103 | 5 | 1 | 1,5 |

| Вставка для проходного резца | ГРО | РВ0201 | 3 | 1 | 0,8 |

| Вставка для проходного резца | ГРО | РВ0205 | 5 | 2 | 1,5 |

| Вставка для проходного резца | ГРО | РВ2002 | 3 | 1 | 0,8 |

| Вставка для фасочного резца | ГРО | РВ3001 | 3 | 1 | 0,8 |

| Вставка для фасочного резца | ГРО | РВ3101 | 3 | 1 | 0,8 |

| Пластина режущая сменная квадратной формы | К10Д | SNMNA | 0 | ||

| Пластина режущая сменная круглой формы | К10Д | RNVNЖ | 0 | ||

| Пластина режущая сменная ромбической формы | К10Д | CNMNБ | 0 | ||

| Резец токарный расточной | ГРО | Р5001 | 3 | 1 | 0,8 |

| Резец токарный расточной | ГРО | Р5004 | 5 | 2 | 1,5 |

| Резец токарный расточной | ГРО | Р5006 | 5 | 2 | 1,5 |

| Резец токарный расточной | ГРО | Р5007 | 5 | 2 | 1,5 |

| Резец токарный расточной | ГРО | Р5101 | 3 | 1 | 0,8 |

| Резец токарный расточной | ГРО | Р5104 | 5 | 2 | 1,5 |

| Резец токарный расточной | ГРО | Р5106 | 5 | 2 | 1,5 |

| Резец токарный расточной | ГРО | Р5107 | 5 | 2 | 1,5 |

| Резец токарный расточной | ГРО | Р6001 | 3 | 1 | 0,8 |

| Резец токарный расточной | ГРО | Р6004 | 5 | 2 | 1,5 |

| Резец токарный расточной | ГРО | Р6005 | 5 | 2 | 1,5 |

| Резец токарный расточной | ГРО | Р6006 | 5 | 2 | 1,5 |

| Резец токарный расточной | ГРО | Р6101 | 3 | 1 | 0,8 |

| Резец токарный расточной | ГРО | Р6102 | 5 | 2 | 1,5 |

| Резец токарный расточной | ГРО | Р6105 | 5 | 2 | 1,5 |

| Резец токарный расточной | ГРО | Р6106 | 5 | 2 | 1,5 |

| Резец токарный для глухих отверстий | ГРО | Р10012 | 3 | 1 | 0,8 |

Резец — это основной инструмент, применяемый при работе на токарных, строгальных и долбёжных станках при металлообработке, и, в меньшей степени, на деревообрабатывающих и др. производствах.

Резец состоит из рабочей части(головки) и державки, которая служит для закрепления на станке.:

Рабочая часть резца представляет собой заостренный клин, который под воздействием подачи врезается и срезает слой обрабатываемого материала(стружку).

По направлению подачи резцы бывают правые и левые:

Отличить можно наложением сверху правой или левой руки пальцами к вершине резца. Если режущая кромка инструмента окажется под большим пальцем правой руки – это правый резец, если левой – это левый резец, на токарных станках резец движется слева направо – к задней бабке станка.

По форме(сечению) державки бывают:

- Прямоугольные – распространенная форма для резцов при наружной обработке;

- Квадратные – чаще применяется для обработки отверстий и на резцах для спец.работ;

- Круглые – в основном, это внутренние расточные, резьбовые и канавочные резцы. При установке требуется специальная оправка.

По способу производства резцы бывают:

- цельные — рабочая часть и державка изготовлены из одного сплава, в последнее время от этого способа отказались ввиду высокой себестоимости;

- составные — пластинки из твердого сплава(ВК,ТК) под воздействием ТВЧ припаиваются или устанавливаются с помощью механических креплений, а рабочая часть из быстрорежущей стали приваривается в виде пластины или головки резца и части державки.

Резцы изготавливаются из различных материалов:

- Углеродистой - обозначаются буквой У(У8, У12), её применяют на малых скоростях резания для нелегированных сталей;- Быстрорез (быстрорежущая) - обозначается такая сталь буквой Р (Рапид), резцы из неё обладают большей производительностью по сравнению с углеродистыми. Маркируются они как Р6М5, Р6М5К, Р9, Р18., 2. Твердосплавные - Резцы с пластинками из твёрдых сплавов(ВК,Т5К10, Т15К6) позволяют применять высокие скорости резания..

а) металлокерамические

- Вольфрамовые - сплавы группы ВК состоят из карбида вольфрама, связанного кобальтом. ВК8 - для растачивания чугуна при переменных и ударных нагрузках, также часто применяется для обработки нержавеющих сталей, титана и пр. вязких материалов. ВК6 — в настоящее время применяется редко и служит для точения с малым сечением среза, фрезерования сплошных поверхностей.- Титановольфрамовые - сплавы группы ТК состоят из карбидов вольфрама и титана, связанных кобальтом. Наиболее распространенные: Т5К10 — для чернового растачивания и отрезки стали, Т15К6 — для получистового и чистового растачивания стали на больших скоростях- Титанотанталовольфрамовые - сплавы группы ТТК состоят из карбидов вольфрама, титана и тантала, связанных кобальтом. ТТ7К12 и ТТ10К8Б используют для черновой обработки стальных поковок, т.к. они имеют высокую вязкость, износостойкость и ударную прочность.

б) минералокерамические – синтетические сплавы на основе глинозема (Аl2O3) обладают высокой теплостойкостью. Ограничивает их широкое применение только высокая хрупкость. Наиболее популярен ЦМ-332 - микролит. По твердости (НRС 91—93). тепло и износостойкости он превосходит твердые сплавы. Пластинки микролита, не теряют своей твердости при нагревании до 1200°С.

3. Эльборовые - на основе кубического нитрида бора. Эльбор по твердости почти не уступает алмазу и выдерживает высокие температуры – этим и объясняются его высокие эксплуатационные свойства.

4. Алмазные – применяются, в основном, на финишных операциях для полировки и доводки. Алмазные резцы позволяют получить высокий класс точности с чистотой обработки до 10 класса.

Резцы делятся на:

- Черновые (обдирочные) – сплавы ВК, ТК, ТТК - низкие скорости обработки.

- Чистовые – сплавы Т15, Т30, ЦМ-332 - резцы отличаются большим закруглением вершины, из-за чего чистота поверхности улучшается. Высокие скорости обработки.

- резцы для тонкого точения – эльбор, алмазные. Небольшой слой срезаемого материала на высоких скоростях.

По способу применения - резцы применяются при следующих работах с соответствующим оборудованием:

Алмазные резцы для токарных работ — выбор профессионалов

Обычно в токарном деле используются резцы из твёрдых металлических сплавов. Однако в некоторых случаях применяются инструменты из алмаза – самого твёрдого материала в природе. Для чего они используются и какими параметрами должны обладать?

Для чего используются в токарном деле?

Основная сфера, в которой применяются алмазные резцы – это обработка следующих материалов:

- Цветные металлы (в первую очередь – тонкое точение).

- Неметаллические материалы – пластик, фибра, эбонит, каучук и т. д. Дело в том, что при обработке пластмасс эффективность алмазных резцов в десятки раз выше, чем у обычных твердосплавных.

Для работы по чёрному металлу алмазные резцы применяются редко: этот инструмент достаточно хрупок (особенно к боковым нагрузкам) и быстро выходит из строя. Тем не менее, для обработки по 1-му классу, где снимается небольшое количество припуска, алмазный инструмент может применяться и для заготовок из чугуна и стали.

Главная причина, по которой используются резцы с алмазной поверхностью – это высочайшее качество обработки и готовой поверхности. Как следствие, готовое изделие обладает высокой долговечностью в эксплуатации.

Алмазные резцы не слишком долговечны – их можно перетачивать не более 15 раз (а в большинстве случаев – не более 6). Это надо учитывать при выборе технологии токарной обработки изделия.

Разновидности и конструкции режущих инструментов для токарного станка

У всех типов алмазных резцов общим является основной принцип изготовления. Они состоят из двух элементов:

- Режущая часть – технический алмаз размером от 0,5 до 1,2 карата.

- Держатель – металлическая конструкция, с помощью которой резец закрепляется в рабочей части токарного станка.

Сами алмазы делятся по заточке следующим образом:

- С одной режущей кромкой. Такой вариант заточки самый простой и используется для наружной и внутренней обработки заготовок.

- С фасетчатой огранкой, когда образуется две и более режущих кромки. Это позволяет работать резцом без дополнительной заточки: достаточно просто повернуть резец в держателе, чтобы использовать ещё целую кромку.

- С закруглённой кромкой. Такой вариант используется для точной обработки, поскольку обеспечивает высокую чистоту готовой поверхности. Применяются они в основном для неметаллических материалов (керамика, пластик и т. д.).

Крепление алмазов в резце может осуществляться двумя способами:

- Заливка на две трети в припой. Это обеспечивает большую прочность по сравнению с механическим креплением, позволяет использовать совсем мелкие алмазы (до 0,1 карата), но чревато термическим разрушением кристалла. При воздействии температуры в 750 – 800 градусов в неинертной (то есть содержащей кислород) среде начинается образование микродефектов алмаза, которые рано или поздно приведут к его дроблению. Поэтому заливка припоем должна по возможности проводиться в азотной или иной инертной атмосфере, и уж во всяком случае недопустимо нагревание державки для алмаза открытым пламенем.

- Механический зажим. В этом случае подготовленный кристалл зажимается в державке с помощью планки и прокладки (обычно графитовой)

Скоростные режимы

При всей их высочайшей твёрдости, алмазные резцы – инструмент хрупкий, особенно неустойчивый при боковых нагрузках (возможно выкрашивание режущей кромки). Поэтому при использовании их в токарной обработке нужно соблюдать скоростной режим точения. К нему предъявляются следующие требования:

- Высокая скорость – от 400 до 1000 м/мин., максимально допустимая – до 3000 м/мин.

- Небольшая подача – не более 0,1 мм.

- Малая глубина резания – не более 0,1-0,3 мм.

Конкретные режимы обработки приведены в таблице:

Охлаждение обычно не используется, однако при работе с заготовками из цветных металлов может применяться промывка водно-масляной эмульсией, удаляющей стружку. В этом случае подача эмульсии для токарного станка должна быть непрерывной, иначе возможно растрескивание и выкалывание режущей кромки алмаза из-за неравномерного нагрева.

Обычно алмазным резцом весь припуск снимается за один проход. Если же предварительная обработка заготовки не слишком точна, допустимо делать два прохода, но при первом снимается не менее 2/3 припуска, а второй используется уже до окончательной доводки до требуемых параметров.

Алмазный инструмент не годится для обычных токарных станков – зубчатая подача не может обеспечить необходимую точность, и из-за вибрации теряются все преимущества именно таких резцов. Алмазы применяются на специальном оборудовании для тонкой расточки: вертикальных одно- и многошпиндельных станках, станках и т. п. На станках с зубчатой подачей лучше использовать обычные твердосплавные резцы.

Как выбрать и примерные цены?

При выборе алмазных резцов надо исходить из следующих параметров:

- Тип используемого материала.

- Технологические операции, которые будут проводиться.

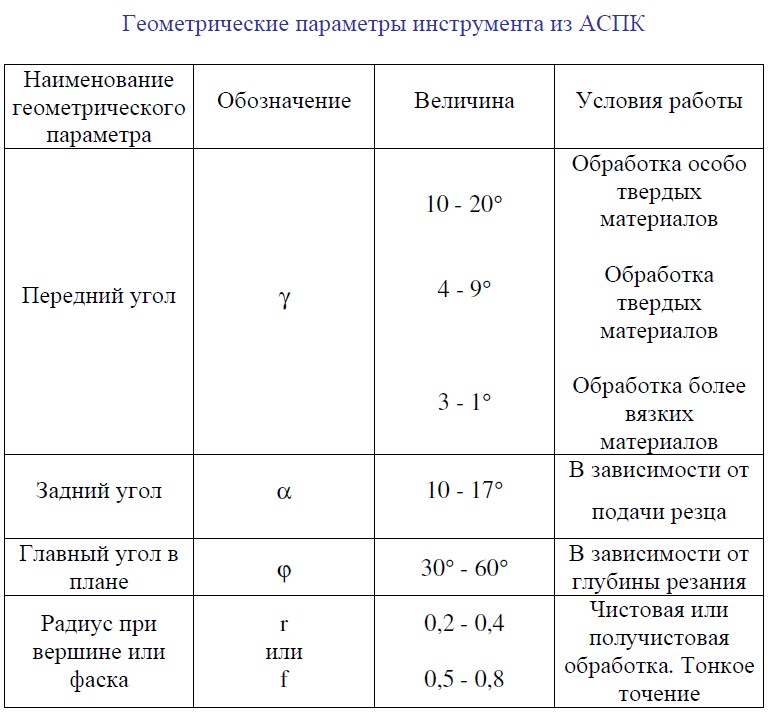

- Геометрические параметры алмаза.

При выборе геометрии учитывается хрупкость материала. Угол заострения не может снижаться ниже значения в 75 градусов, а лучше – 80. Передний угол выбирается в зависимости от материала: чем выше прочность – тем меньше угол. Допустимо использование нулевого или даже отрицательного (до -15 градусов) переднего угла.

При тонком точении, возможно наростообразование, которое уменьшается с увеличением переднего угла – однако, потеря прочности при этом многократно растёт, поэтому идти на такой риск не следует.

- При точении на проход в одну сторону – 60 градусов.

- В двух направлениях – 45 градусов.

- Подрезание уступов – 90 градусов.

Вспомогательный угол влияет на чистоту обработки. Его величина должна составлять:

- 20 градусов – для односторонней обработки

- 45 градусов – при двусторонней для врезания.

А также значение имеют и размеры кристаллов алмаза:

- Крупные (около 1 карата) – для отрезных резцов.

- Мелкие (от 0,3, в некоторых случаях – даже от 0,1 карата) – для проходных.

Цена на алмазные резцы зависит от размеров кристалла в нём и от конструкции державки. В среднем однокаратный резец стоит не менее 150 тысяч рублей (без учёта стоимости державки).

Советы и рекомендации опытных мастеров

Алмазный резец – это высокопрофессиональный и дорогой инструмент, используемый крайне ограниченно. Поэтому важно соблюдать следующие рекомендации:

- Никогда нельзя использовать алмаз для обработки неподходящего материала. Это лучший способ его загубить.

- Следует тщательно соблюдать скорость резания и подачи резца.

- При использовании алмазного инструмента может потребоваться и специнструмент для его правки и доводки (например, бронзовые круги с алмазным напылением для переточки и т. д).

- Во многих случаях вместо алмаза можно использовать твердосплавные металлические резцы. После обработки ими поверхность может потребовать полировки – но технологически это иногда проще, чем точная резка алмазным инструментом.

В целом же алмазные резцы могут применяться там, где экономическая эффективность производства позволяет использовать этот высококачественный, но крайне дорогой инструмент.

Заточка токарных резцов с помощью алмазного круга: технология, техника безопасности, советы от мастеров

Режущие качества инструментов напрямую зависят от того, насколько качественно и своевременно была сделана заточка. Это связано с тем, что в процессе эксплуатации функциональные возможности резцов утрачиваются.

Опыт последних лет показывает, что одним из лучших приспособлений для выполнения процедуры приведения в строй режущих инструментов является алмазный круг для заточки. Он способен обработать любые виды известных материалов и превосходит другие абразивные устройства в показателях износостойкости и, соответственно, срока службы.

Какие есть виды (+ характеристики)?

Токарный резец является основным рабочим элементом станков для обработки дерева и металла, с помощью которых заготовке придается необходимые размер и форма. Именно от состояния и заточки резца зависит возможность осуществления необходимых операций, направленных на придание детали нужной конфигурации.

Практически все токарные резцы нуждаются в периодической заточке. Исключение составляют, разве что, инструменты, которые оснащены сменными пластинами. Заточка резцов для токарного станка по металлу обеспечивает резцам необходимую форму и величину углов, которые должны согласовываться с требованиями технологического процесса.

На крупных предприятиях и заводах установлены специальные агрегаты для проведения процедуры заточки и для этого создаются специальные подразделения. В домашних же условиях или небольших производственных мастерских резцы затачиваются с помощью различных приспособлений или химических реакций. Выделяют три основных способа:

- химико-механический;

- абразивный;

- с применением специальных средств.

Рассмотрим каждый из указанных методов более подробно.

Химико-механическая

Данный способ заточки представляет собой использование сочетания химических реакций и последующей механической обработки инструмента. Металлическое изделие обрабатывается реактивом, как правило, используется раствор медного купороса. Он создает на резце тонкий защитный слой. Затем изделие обрабатывается абразивным способом с одновременным шлифованием подвижным элементом.

Химико-механический способ является быстрым и эффективным. Он создает гладкую и чистую поверхность резцы и при этом исключает образование на инструменте сколов и трещин. Однако технологически этот метод точения намного сложнее, чем абразивная заточка.

Абразивная

Абразивная заточка является наиболее простым и дешевым методов возвращения резцу его рабочих параметров. Она выполняется с помощью стандартного ручного наждака или на несложном агрегате.

Заточить инструмент вручную качественно довольно сложно, потому что возникает проблема с выдерживанием необходимых углов. Также процесс осложняется еще и тем, что в результате трения металл нагревается и изменяет свои физические свойства. Если вы не токарь с большим опытом, не стоит пробовать точить резец таким образом.

Заточенные агрегаты представляют собой круговой механизм. На станке должно быть два круга, один абразив из зеленого карбида – он используется для точения твердых сплавов, другой из белого электрокорунда – его применяют для стальных резцов.

С применением специальных средств

К специализированным способам заточки можно отнести следующие варианты:

- Анодно-механическая заточка. Особенностью этого метода является применение постоянного тока. Резец подводят к вращающемуся диску из металла, через контакт пропускают ток и подают электролит в зону обработки.

- Электроконтактная заточка. В этом способе используется переменный ток. Заготовка разогревается в месте контакта током, и размягченный металл удаляется металлическим диском.

- Использование специальных станков. Одним из таких специальных агрегатов является алмазный круг. Алмаз благодаря своим химическим и физическим свойствам обладает реставрационным потенциалом и быстро, а главное, качественно приводит резец в рабочее состояние. Сам же алмазный круг при эксплуатации имеет маленький износ и может использоваться мастером в течение длительного времени.

Как заточить с помощью алмазного круга (диска, камня)?

Алмазный круг для заточки является распространенным устройством, если говорить о заточке с использованием специальных средств. В первую очередь он используется для резцов из твердых сплавов металла, например, свёрл.

Алмазный круг может быть исполнен в форме прямого диска, тарелки или чаши. Выбор алмазного круга должен зависеть от формы заготовки. Например, для работы с лезвиями подойдет диск, для дисковой пилы лучше использовать тарелку.

Диаметр алмазного круга может варьироваться в пределах от 125 до 300 мм. Подбирать нужно под свой наждак. От ширины алмазного слоя прямо пропорционально зависит диаметр детали, которая может на нем обрабатываться. Плюс чем толще этот слой, тем дольше прослужит круг. Благодаря мелкозернистой структуре алмазного круга, его можно использовать для доводки резцов.

Технология заточки

Процесс заточки определяет конструкция резца (количество поверхностей, ширина лезвия) и его износ. Процедуру возможно проводить по задней, по передней или по обеим поверхностям. Как правило, если износ небольшой, восстанавливают лишь геометрию задней поверхности.

СПРАВКА: Основная работа алмазного круга определяется параметрами углов передней и задней поверхностей резца. По этому его главные углы – это передний (γ) и задний (α). Если увеличить угол γ, то улучшается стружкоотвод, уменьшаются затраты мощности, снижается шероховатость, но при этом лезвие подвергается истончению. Это влияет на скорость отвода тепла и его прочность. Задний угол отвечает за снижение трения в процессе обработки резца на алмазном круге.

Общая последовательность затачивания выглядит следующим образом:

- Сначала производят заточку задней поверхности. Инструмент кладут на подручник опорной поверхностью так, чтобы его режущая кромка получила горизонтальное расположение. Столик же располагают в вертикальной плоскости по заданному углу α. Периферия алмазного круга осуществляет заточку. При этом круг должен вращаться по направлению на инструмент.

- Затем (при необходимости) затачивается передняя поверхность. Процедура выполняется торцом алмазного круга. Для этого инструмент кладут на подручник боковой плоскостью.

- Потом затачивается радиус закругления.

- Далее, производится измерение углов по шаблонам. Для измерений может использоваться стандартный угломер, линейка и нониус.

- При завершении обработки алмазным кругом может потребоваться шлифовка (доводка осуществляется самим алмазным кругом).

Техника безопасности

Важным моментом при работе с таким оборудованием, как алмазный круг, является соблюдение техники безопасности:

- Первым делом мастер должен обеспечить себя минимальным комплектом экипировки – защитные очки (экран) и защитный кожух.

- Во избежание попадания спиленных частиц металла в дыхательные пути следует заранее позаботиться о вентиляции рабочего пространства.

- Заранее следует убедиться в исправности всех механизмов и оборудования, в том числе, проверить крепление алмазных кругов. Угол раскрытия кожуха круга не должен быть больше 90°, а по отношению к горизонтальной линии угол раскрытия не может быть больше 65°.

- Инструмент нельзя держать на весу. В качестве опоры для резца следует использовать подручник. Последний должен быть зафиксирован как можно ближе к кругу (расстояние не более 3 мм между кругом и подручником).

- В случаях, когда шлифовальное оборудование издает биение или потрескивание, работу нужно немедленно прекратить.

- Необходимо контролировать силу прижимания резца к шлифовальному кругу. Чрезмерное нажатие может повлечь порчу как резца, так и алмазного круга.

- Алмазный круг должен вращаться в таком направлении, чтобы когда резец прижимается к нему, искры летели вниз.

Советы и рекомендации

Предлагаем вашему вниманию несколько советов и примечаний от мастеров, которые помогут осуществить заточку резца на алмазном круге более эффективно и без повреждений оборудования и инструмента:

- Признак правильной обработки детали – она должна иметь выпуклую кромку.

- Следует избегать любых излишних неровностей – они могут испортить резец.

- Необходимо постоянно отслеживать углы заточки.

- Если держать инструмент в постоянном движении – это поможет добиться гладкой кромки.

- Если увеличить частоту вращения алмазного круга, то увеличится производительность процесса. Однако это может быть чревато прижогами на поверхности инструмента, вследствие чего изменится структура его материала.

- Важно не только правильно расположить резец, но и правильно установить алмазный круг на станок. Диск должен вращаться в ту же самую сторону, что и вал аппаратуры.

- Следует делать перерывы в работе, чтобы дать инструменту остыть (можно охлаждать водой).

- Не стоит пренебрегать требованиями техники безопасности.

Таким образом, в данной статье был рассмотрен один из специализированных способов заточки резцов, связанный с применением алмазного круга. Теперь вам известны основные нюансы, касающиеся технической, организационной стороны процесса указанного метода заточки, а также основные правила техники безопасности, которые должны соблюдаться в рамках этой процедуры.

Способы и полезные советы при заточке резцов для токарного станка по металлу

Заточка токарных резцов по металлу имеет большое значение в технологическом процессе. Каждый мастер должен знать нюансы этого процесса, которые зависят от материала резца, а также его предназначения.

Правильно проведенная операция помогает значительно продлить срок службы оборудования.

В каких случаях она необходима?

В процессе эксплуатации происходит трение стружки о рабочую поверхность инструмента. За счет повышения температуры в процессе работы происходит износ детали. Если не проводить заточку, то значительно снижается полноценный срок службы детали и всего оборудования.

В документации указана допустимые параметры износа резца. Если эти параметры превышены – инструмент использовать нельзя. Его необходимо заточить по передней и задней поверхности.

Допустимая величина износа отличается в зависимости от условий работы и колеблется в пределах 0.3-2 мм.

Инструменты и приспособления

В зависимости от сплава, твердости, угла затачивания и других технологических деталей, необходимо подобрать инструмент для заточки резцов. У каждого токарного приспособления есть свои преимущества и недостатки.

Мусаты

Действенный инструмент, который представляет собой металлический стержень с рубчиком. Обработка ведется при помощи рукоятки.

Точильные бруски

Еще один вариант ручной обработки. Для заточки резцов при помощи точильных брусков потребуется сноровка, которая приобретается лишь с опытом. Резец необходимо приложить к детали и провести по ней от 10 раз.

Механические точилки

Автоматизированный способ заточки. Для начала нужно выставить входные параметры и в зависимости от них активно действовать инструментом.

Электрические точилки или заточный станок

Это наиболее универсальный и простой метод заточный станок удобно использовать, внешне он напоминает металлический брус с отверстиями разных размеров.

Наждачный, алмазный круг

Широко применяется алмазный круг, поскольку он обеспечивает высокую чистоту режущих поверхностей. Также с применением алмазных кругов увеличивается ресурс работы заточных резцов – количество возможных переточек возрастает на 20-30%.

Как правильно затачивать?

Заточку нужно производить в зависимости от износа и конструкции резца. Процесс можно проводить по передней, задней или обоим поверхностям. Для стандартных резцов следует выбрать заточку по всем режущим поверхностям. Если износ небольшой, то достаточно восстановить геометрию только задней поверхности.

Для многорезцовых станков заточка оснастки проводится по задней поверхности, а фасонных – по передней.

Выбираем способ в зависимости от вида режущего инструмента

Вид резца определяется количеством поверхностей, а также шириной лезвия и его формой. В соответствии с этими параметрами и следует выбирать способ заточки и его технологические особенности.

Вид резца, как и способ его заточки выбирает мастер в зависимости от работ, которые ему необходимо провести на токарном станке.

Плоские прямые

Основное предназначение данных резцов – обработка поверхности. Также с их помощью создают небольшие отверстия, выемки и пазы в готовых изделиях. Ширина лезвия у плоских прямых резцов колеблется в пределах 4-40 мм.

Угол заточки 25-40°.

Сам процесс заточки имеет упрощенную схему. Достаточно выровнять повреждённый при использовании торец. Обработка происходит аккуратной заточкой, без пресыщения на области. В последнюю очередь выставляется ручка.

Косые прямые

Заточка этих резцов происходит по следующей схеме:

- Выбрать нужные параметры ширины в пределах 4-40 мм.

- Подобрать подходящую для работы резца ширину.

- Срезать один угол до соотношения 70-75°.

- Провести заточку под углом в 25°.

Необходимо проверять с определенной регулярностью расположение кромки. Это требуется для контроля, чтобы резец лежал ровно с обоих поверхностей. Если кромка содержит изъяны, то такого эффекта добиться не получится.

Отрезные

Это специальные модели, необходимые для образования углового резца. Заточка этого инструментария производится только с одной стороны. Отрезные резцы применяются для черновой отделки изделий по металлу или дереву в зависимости от вида токарного станка. Алгоритм заточки:

- Вырезать угол торца под углом не больше 45°.

- Произвести заточку до 40°. Также заточка не должна быть меньше 30°, так как инструментарий становится неэффективным в работе.

Длину мастер может выбрать сам в зависимости от требуемого варианта для конкретной работы.

Полукруглые плоские

Этот резец необходим, чтобы делать выемки в готовых изделиях круглыми. Но при этом сфера применения резца более широкая, например, он используется для обеспечения обработки после проведения черновой работы.

- Обточка с использованием необходимых материалов.

- Примерка торца, чтобы он четко подходил по форме.

- Проведение заточки в параметрах от 20 до 45 градусов.

Если мастер на токарном станке собирается делать декоративные вариации выемок, то ему понадобится несколько различных полукруглых плоских резцов.

Желобчатые

Это самые необычные виды резцов, в первую очередь из-за своей формы в виде желоба. Ширина инструмента не превышает 3 см на изношенном каркасе для начала необходимо обработать торец до 10 см, чтобы получить полукруг. Заточить нижнюю часть, которая расположена на выпуклой поверхности до 40 градусов.

Рассчитываем углы затачивания: типы и характеристики

Если неправильно выбрать угол затачивания в результате вся процедура будет неэффективной. При длительной неправильной заточке легко повредить резец и тогда придется приобретать новый инструмент. У резцов существует несколько типов углов: вспомогательные, в проекции, в плане, главные. Каждый из углов имеет свои особенные характеристики.

Главные углы

Все на резце 2 главных угла: передний и задний. Передний определяет качество работы и сколько в итоге получится стружки. Если угол заточки выбран неправильно, то будет возникать значительная деформация изделия. В итоге это приводит к увеличению амплитуды колебаний и отрицательному воздействию на держатель.

Вспомогательные углы

Эти углы расположены на вспомогательной площадке. Главный вспомогательный угол находится между направлением и режущей кромкой. Есть еще и второй вспомогательный угол, который образован отрезком прямой, идущей через вершину плана, и пересекается в площади кромки.

Углы в плане

Углы находятся в трех местах. Главный угол в плане – возле проекции и главной линии. Вспомогательный угол – продолжает проекцию по направлению рабочего процесса. Угол у вершины – у плоскости с пересечением основной. Первые два угла не могут иметь показатели ниже нуля, а с третьим это вполне возможно.

Способы измерения углов режущего инструмента

Измерения проводятся с помощью простого угломера. Угломер стандартный состоит из основания, непосредственно сектора изменений, шаблона и винта для фиксации. Схема измерений:

Показатели измеряются при помощи специальной линейки, но есть и нониус, который помогает провести более точные измерения.

Подробные схемы и инструкции, как это сделать своими руками

Мастер должен знать полный технологический процесс, чтобы правильно производить заточку инструмента своими руками.

Технологический процесс

Технологический процесс включает в себя несколько основных моментов:

- Заднюю поверхность обрабатывают под углом равным заднему углу державки.

- На втором этапе происходит обработка самой режущей поверхности.

- Угол заточки должен быть на пару градусов больше, чем задний угол резания на пару градусов.

- Уже на третьем этапе формируется задний угол.

После доводки следует шлифовка, как финальный этап заточки.

Проведение доводки

Доводку следует проводить по выбранной методике. Основные моменты:

- резцы не погружают в воду, поскольку они могут сломаться;

- при доводке обязательно подавать воду для охлаждения;

- сначала обрабатывают заднюю грань, затем главную и вспомогательную.

Шлифовка

Шлифовку проводят с использованием наждачного круга. Оптимальный вариант – мелкозернистая модель.

Техника безопасности

Каждый мастер, работающий на токарном станке, должен уметь проводить заточку резцов своими руками. Важно только соблюдать правила техники безопасности. Для этого необходимо использовать защитное оборудование для лица. Прикасаться к станку, резцу разрешено только после полного остывания.

Заточка резцов для станка – один из наиболее важных технологических процессов, который должен уметь выполнять любой квалифицированный токарь. Детали процесса зависят от вида резца, выполняемых работ и степени износа.

Алмазные резцы

Наше предприятие предлагает к реализации алмазные резцы токарные предназначенные для проведения специальной обработки твёрдых материалов, таких как цветной металл. Также они с успехом они используются для точения материалов, так называемого неметаллического типа. В качестве примера здесь можно привести высокопрочную пластмассу, эбонит или же фибру.

Учитывая тот факт, что соотношение прочности материалов алмазного резца и обрабатываемого объекта сильно отличаются целесообразно использовать разные модификации инструмента. Для этих целей, например, целесообразно использовать предлагаемые нами изделия, имеющие специальные, высокопрочные связки. Таковыми в данном случае являются элементы цилиндрической формы из композита БН или же из АСПК. Именно с их помощью можно с максимальной эффективностью производить обработку чёрных металлов. Использую такой инструмент со вставками появляется возможность достичь результат точности проводимых механических манипуляций полностью соответствующий первому классу.

Технологический процесс при работе с резцами

Важно пронимать, что используя в работе наш алмазный резец токарный, вы гарантируете снятие очень небольшого припуска. На практике это позволяет обеспечить высокое качество поверхности в независимости от типа обслуживаемого материала. Такой способ позволяет устранить даже серьёзные дефекты поверхности, не прибегая к дополнительным способам механической обработки. Полное устранение имеющихся деформаций (неровность, разрушение) происходит при использовании алмазного резца при определённых, технологических условиях:

- небольшая глубина реза в границах от 0,1 до 0,3 мм;

- высокая скорость. Обороты должны здесь быть не менее 3000 м/минуту;

- подача около 0,01-0,10 мм.

При строгом соблюдении таких условий достигается наиболее эффективный результат, в том числе и благодаря высочайшей прочности и стойкости предлагаемых нами алмазных резцов от производителя.

Типы кромок инструмента

Обращаем внимание на факт того, что предлагаемые изделия выполняются в нескольких модификациях. Основное их отличие друг от друга будет состоять в типе сформированной режущей кромки. Это может быть, как 1 режущая кромка, так и "ФАСЕТНАЯ" огранка. Ещё одним вариантом инструмента является присутствие кромки закруглённой конфигурации. Особым преимуществом обладает алмазный резец от производителя, имеющий кромку из нескольких частей. В этом случае удаётся продолжить процесс обработки даже после приведения в негодность одной его части.

Важно, что при изготовлении резца алмазного (ГОСТ строго соблюдается!) акцент делается и на фактическом радиусе его вершины. В данном случае его принято очерчивать в границах от 0,2 до 0,5 миллиметров. На практике это позволяет улучшить процесс механической обработки инструментом, так как наблюдается отсутствие даже небольших вибрационных колебаний.

Настоятельно рекомендуем приобрести резцы алмазные (ГОСТ) у нас по приемлемой цене и высокому, заводскому качеству. Для этого достаточно связаться с нами по контактным номерам телефона или самостоятельно оставить электронную заявку на сайте.

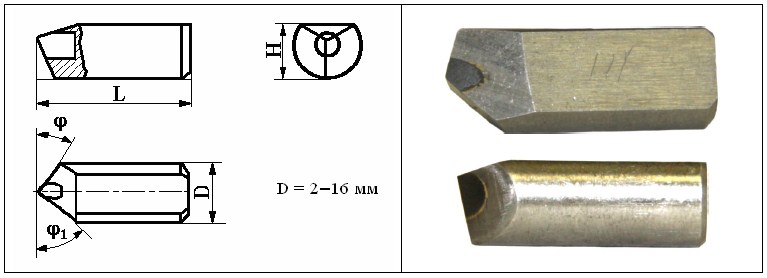

Вставки цилиндрические с режущим элементомиз АСПК и композита БН

Резцы для расточки глухих отверстий с режущим элементом из АТП илиБНТП

Резцы для расточки сквозных отверстий с режущим элементом из АТП илиБНТП

Резцы из алмазнотвердосплавных пластин (АТП)

Используются для обработки керамических, композиционныхматериалов и правки абразивных кругов. Резцы выполнены с рабочей частьюиз алмазно-твердосплавных пластин (АТП)

Резцы алмазные для профилирования червячных шлифовальных кругов тип 3908

Резец алмазный правящий тип ИП 223.00

Основное назначение: правка кругов на торцешлифовальных,круглошлифовальных и бесцентровошлифовальных станках на операцияхпрофильного шлифования

Читайте также: