Аморфные металлы и сплавы

Обновлено: 20.09.2024

аморфные магнитные сплавы — [amorphous magnetic alloys] магнитные сплавы с аморфной структурой. По составу аморфные магнитные сплавы подразделяются на три системы: на основе Fe, Fe + Ni, Fe + Co. Aморфные магнитные сплавы на основе Fe типа Fe80B20. Однако эти сплавы имеют в … Энциклопедический словарь по металлургии

аморфные конструкционные сплавы — [amorphous structural alloys] высокопрочные аморфные сплавы для изготовления деталей, механизмов и конструкций в машиностроении и других областях техники; отличаются высокой твердостью, прочностью, износостойкостью, упругой деформацией и… … Энциклопедический словарь по металлургии

аморфные резистивные сплавы — [amorphous resistance alloys] аморфные сплавы преимущественно на основе Ni (Ni68Si15B17) или Cu (типа Cu77Ag8P13), отличающиеся более высоким электрическим сопротивлением по сравнению с кристаллическими сплавами. У них на порядок ниже термический … Энциклопедический словарь по металлургии

аморфные инварные сплавы — [amorphous invars] аморфные сплавы преимущественно на основе Fe, отличающиеся низким коэффициентом линейного расширения. При комнатной температуре их свойства близки к свойствам поликристаллического инварного сплава 36Н, но сохраняются малые а до … Энциклопедический словарь по металлургии

сплавы щелочных металлов — [alkali metal alloys] сплавы на основе Na, К, Li, Cs или содержащие их в значительном количестве; применяются в современной технике как материалы с особыми химическими или физическими свойствами. Например, сплавы, содержащие Li, используют в… … Энциклопедический словарь по металлургии

сплавы щелочноземельных металлов — [alkali earth metal alloys] сплавы на основе Са, Sr, Ba или содержащие их в значительном количестве; применяются в основном как материалы с высокой химической активностью, например, сплавы АL с 50 60 % Ва используют в качестве геттеров в… … Энциклопедический словарь по металлургии

сплавы с заданными упругими свойствами — [alloys with preset elastic properties] сплавы, обладающие высоким сопротивлением малым пластическим деформациям и релаксационной стойкостью в условиях статического и циклического нагружения; применяются в качестве пружин и пружинных элементов,… … Энциклопедический словарь по металлургии

сплавы с заданным ТКЛР — [alloys with preset thermal expansion] ферромагнитные и немагнитные сплавы преимущественно на основе Fe и Ni, основные свойства которых заданная величина ТКЛР. Эти сплавы подразделяют на три группы: 1 я сплавы с низким ( Энциклопедический словарь по металлургии

сплавы редкоземельных металлов — [rare earth metal alloys] сплавы, содержащие один или несколько РЗМ, которые являются одними из компонентов, но не обязательно основными В металлургии для легирования и рафинирования сплавов широко применяется «миш металл» (45 50 % Се, 22 25 % La … Энциклопедический словарь по металлургии

сплавы для аккумуляторных батарей — [alloys for battery cells] сплавы, используемые в электрических аккумуляторах. Обычно это сплавы на основе Pb, применяемые для решеток Pb аккумуляторов и обладающие повышенной прочностью, коррозионной стойкостью, в кислотной среде электролита и… … Энциклопедический словарь по металлургии

Аморфные сплавы

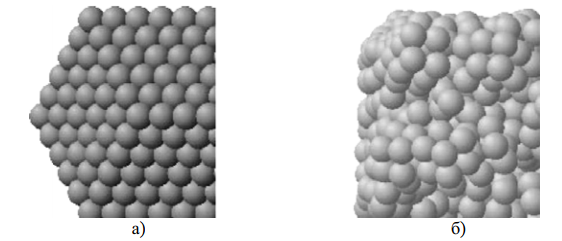

Большинство металлов и сплавов, используемых в промышленности, имеют кристаллическую структуру. Им присуще упорядоченное строение кристаллических образований (рис. 1, а). В процессах кристаллизации расплавов металлов их охлаждение происходит за какой-то промежуток времени, с которым связаны два основных параметра: скорость зарождения центров кристаллизации и скорость роста кристаллов. При этом образуются кристаллические структуры с анизотропией свойств, связанной с тем, что блоки, зерна имеют границы, на которых концентрируются дефекты и другие явления.

Во второй половине XX века было установлено, что при сверхвысоких скоростях охлаждения вещества из жидкого состояния (со скоростью > 106 °С/с) диффузионные процессы и зарождение центров кристаллизации в нем настолько замедляются вследствие быстрого нарастания вязкости расплава, из-за чего подавляется образование зародышей и рост кристаллов. В этом случае при затвердевании образуются неупорядоченные структуры (рис. 1, б).

Сплавы с такой структурой получили название аморфные металлические сплавы или металлические стекла. Аморфные металлические сплавы полностью изотропны, их свойства во всех направлениях совершенно одинаковы.

Аморфное состояние обеспечивает металлическим материалам свойства, значительно отличающиеся от свойств соответствующих материалов с кристаллической структурой.

Сплавы в аморфном состоянии обладают высокой твердостью и коррозионной стойкостью, а их пластическая деформация не сопровождается скольжением или двойникованием и имеет характер вязкого, очень затрудненного течения. Следует отметить, что уровень электромагнитных потерь в аморфных сплавах с высокой магнитной индукцией оказывается существенно ниже, чем во всех известных кристаллических сплавах.

Рис. 1. Модели структур сплавов: а — кристаллическая; б — аморфная

Сверхвысокие скорости охлаждения жидкого сплава для получения его аморфной структуры можно реализовать различными способами. Общим в них является необходимость обеспечения скорости охлаждения не ниже 10 6 °С/с.

Существует много методов получения аморфных сплавов (катапультирование капли на холодную пластину, распыление струи газом или жидкостью, центрифугирование капли или струи, расплавление тонкой пленки поверхности металла лазером с быстрым отводом тепла массой основного металла, сверхбыстрое охлаждение из газовой среды и др.). Эти сплавы можно получать из газовой, жидкой и твердой фаз. Следует отметить, что подавляющее большинство аморфных сплавов получают путем быстрой закалки из расплава (технология быстрого затвердевания).

Использование этих методов позволяет получать ленту (различной толщины), проволоку и порошки с аморфной структурой.

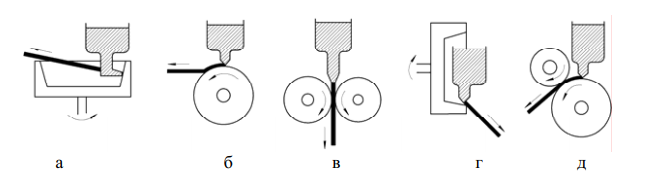

Наиболее эффективными способами промышленного производства аморфной ленты являются охлаждение струи жидкого металла на внешней (закалка на диске) или внутренней (центробежная закалка) поверхности вращающихся барабанов и прокатка расплава между холодными валками, изготовленными из материалов с высокой теплопроводностью.

На рисунке 2 приведены принципиальные схемы этих методов. Расплав, полученный в индукционной печи, выдавливается нейтральным газом из сопла и затвердевает при соприкосновении с поверхностью вращающегося охлаждаемого тела (холодильника). Различие в методах состоит в том, что при центробежной закалке и закалке на диске расплав охлаждается только с одной стороны. Основной проблемой здесь является получение достаточной степени чистоты внешней поверхности, которая не соприкасается с холодильником. Метод прокатки расплава позволяет получить хорошее качество обеих поверхностей ленты, что особенно важно для аморфных лент, используемых для головок магнитной записи. Для каждого метода имеются свои ограничения по размерам лент, поскольку имеются различия и в протекании процесса затвердевания, и в аппаратурном оформлении методов. Если при центробежной закалке ширина ленты составляет до 5 мм, то прокаткой получают ленты шириной 10 мм и более. Метод закалки на диске, для которого требуется более простая аппаратура, позволяет в широких пределах изменять ширину ленты в зависимости от размеров плавильных тиглей. Данный метод позволяет изготавливать как узкие (шириной 0,1…0,2 мм), так и широкие (до 100 мм) ленты, причем точность поддержания их ширины может составлять ± 3 мкм.

Рис. 2. Методы получения тонкой ленты путем закалки из расплава: а — центробежная закалка; б — закалка на диске; в — прокатка расплава; г — центробежная закалка; д — планетарная закалка

Во всех установках для закалки из жидкого состояния сплав быстро затвердевает, растекаясь тонким слоем по поверхности вращающегося холодильника. При постоянстве состава сплава скорость охлаждения расплава зависит от его толщины и характеристик холодильника. Толщина расплава на холодильнике определяется скоростью его вращения и скоростью истечения расплава, т. е. зависит от диаметра сопла и давления газа на расплав. Большое значение имеет правильный выбор угла подачи расплава на диск, позволяющий увеличить длительность контакта сплава с холодильником. Скорость охлаждения зависит также от свойств самого расплава (теплопроводности, теплоемкости, вязкости, плотности).

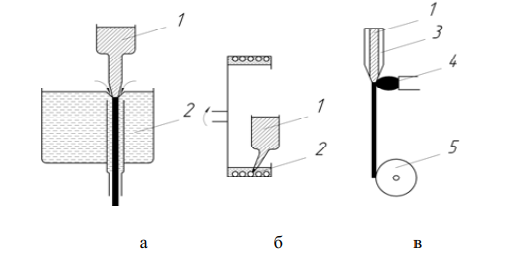

Для получения тонкой аморфной проволоки используют различные методы вытягивания волокон из расплава.

В методе, представленном на рисунке 3, а, расплавленный сплав протягивается в трубке круглого сечения через водный раствор солей. В методе вытягивания нити из вращающегося барабана (рис. 3, б) струя расплавленного сплава падает в жидкость, удерживаемую центробежной силой на внутренней поверхности вращающегося барабана: затвердевшая нить затем сматывается из вращающейся жидкости.

Рис. 3. Методы получения тонкой проволоки, из расплава: а — протягивание расплава через охлаждающую жидкость (экструзия расплава); б — вытягивание нити из вращающегося барабана; в — вытягивание расплава в стеклянном капилляре; 1 — расплав; 2 — охлаждающая жидкость; 3 — стекло; 4 — форсунка; 5 — барабан

Известен метод, состоящий в получении аморфной проволоки путем максимально быстрого вытягивания расплава в стеклянном

капилляре (рис. 3, в). Этот метод также называют методом Тейлора. Волокно получается при протягивании расплава одновременно со стеклянной трубкой. При этом диаметр волокна составляет 2…5 мкм. Недостатком метода является сложность отделения волокна от покрывающего его стекла, что ограничивает составы сплавов, которые аморфизируются данным методом. (рис. 3)

Следует отметить, что для производства порошков аморфных сплавов можно воспользоваться методами и оборудованием, применяемыми для изготовления обычных металлических порошков.

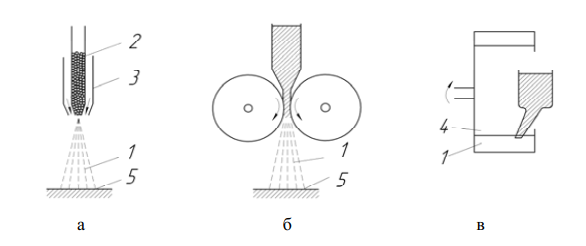

На рисунке 4 схематично показано несколько методов, позволяющих в больших количествах получать аморфные порошки. Среди них, в первую очередь, следует отметить хорошо зарекомендовавшие себя методы распыления (рис. 4, а).

Рис. 4. Методы получения аморфных порошков: а — метод распыления (спрей-метод); б — кавитационный метод; в — метод распыления расплава вращающимся диском; 1 — порошок; 2 — исходное сырье; 3 — форсунка; 4 — охлаждающая жидкость; 5 — охлаждаемая плита

Изготовление аморфных порошков осуществляется также кавитационным методом, реализуемым прокаткой расплава в валках, и методом распыления расплава вращающимся диском.

При кавитационном методе (рис. 4, б) расплавленный металл выдавливается в зазор (0,2…0,5 мм) между двумя валками, изготовленными, например, из графита или нитрида бора. Происходит кавитация — расплав выбрасывается валками в виде порошка, который попадает на охлажденную плиту или в охлаждающий водный раствор. Кавитация возникает в зазоре между валками, вследствие чего исчезают пузырьки газа, имеющиеся в металле.

Метод распыления вращающимся диском (рис. 4, в) аналогичен методу изготовления тонкой проволоки, но здесь расплавленный металл, попадая в жидкость, разбрызгивается за счет ее турбулентного движения. При помощи этого метода получается порошок в виде гранул диаметром около 100 мкм. (сюда рис. 4)

Превращение поверхностного слоя расплава в аморфное состояние затруднено наличием кристаллической подложки, способной инициировать процесс кристаллизации. Поэтому для обеспечения аморфизации расплава следует увеличивать скорость его охлаждения, что достигается уменьшением глубины проплавления, которая обычно не превышает 50 мкм. Скорости охлаждения, достигаемые при лазерной аморфизации, составляют 10 6 °С/с и более.

Для поверхностной аморфизации сплавов применяют не только лазерный луч, но и электронный, сфокусированный магнитным полем. При этом можно получить очень высокую плотность энергии, но обработку необходимо проводить в вакуумных камерах. Такая обработка наиболее широко применяется для сталей, особенно инструментальных.

В настоящее время известно множество аморфных сплавов на основе Fе, Ni, Тi, Сu и т. д. Как правило, гораздо легче аморфизируются сплавы, содержащие аморфизующие добавки некоторых неметаллических элементов (металлоидов типа Р, Si, В, С и др.). Это сплавы составов Fe80B20, Fe10Cr10B20, Ni75Si8B17, Co75Si15B10, Pd80Si20 и др. Из сплавов, содержащих только металлические элементы, легче аморфизируются те, которые состоят из элементов с сильно различающимися размерами атомов и их значениями электроотрицательности (Ni35Nd65, Ni55Ta45, Cu50Zr50, Co60Zr40 и др.). Аморфизацию сталей в настоящее время проводить затруднительно, поскольку для этого необходимы очень большие скорости охлаждения.

Следует отметить, что сортамент выпускаемых аморфных материалов ограничен (изготовляются только тонкие ленты, фольга и нити), а получить массивные заготовки и изделия можно методами порошковой металлургии. Вместе с тем обычная технология (спекание порошковых заготовок) неприемлема из-за низкой термической стабильности аморфных материалов. Экспериментально аморфные порошки изготовляют взрывным прессованием.

Срок службы аморфного сплава зависит от температуры его эксплуатации. Термическая стойкость аморфных сплавов низка. Однако имеются материалы с tкрист более 725 °С. К ним, в частности, относится сплав Тi40Ni40Si20, который обладает высокими механическими свойствами.

Высокопрочные нити из аморфных сплавов могут использоваться в композиционных материалах, а ленты — в виде намотки для упрочнения сосудов высокого давления.

Аморфные металлические сплавы являются перспективным материалом для изготовления упругих элементов.

Высокие твердость, износостойкость и коррозионная стойкость этих сплавов позволяют получать из них высококачественный тонколезвийный инструмент (например, бритвенные лезвия).

Методами быстрого затвердевания расплава при определенных условиях можно получать не только аморфные, но и микрокристаллические сплавы, обладающие высокими механическими свойствами при повышенных температурах. Размер зерна в таких сплавах обычно составляет 1…5 мкм, а иногда и менее.

Микрокристаллические сплавы можно также получать путем кристаллизации аморфных сплавов. Аморфное состояние в сплавах является термически неравновесным, поэтому при нагревании выше определенной температуры, зависящей от состава сплава, происходит его переход в кристаллическое состояние. Кристаллизация аморфных сплавов, специально разработанных для этих целей (например, содержащих только 5…13 % металлоида, как правило, бора) позволяет получать микрокристаллические сплавы с размером зерна менее 1 мкм.

Для получения микрокристаллических сплавов используют также аморфные сплавы в виде порошков, которые подвергаются горячему прессованию и одновременно кристаллизуются.

В настоящее время технологические возможности не позволяют получать металлические детали, имеющие аморфную структуру во всем их объеме. Однако развитие существующих технологий в перспективе позволит получать детали с аморфной структурой. Так, при жидкой штамповке на расплав оказывается давление 150…200 МПа, но если его повысить на порядок и более, то могут произойти значительные изменения структуры отливок. С увеличением давления температура плавления большинства металлов и сплавов повышается. Поэтому, если сплав при нормальном давлении находится в жидком состоянии, то его можно перевести в твердое состояние при постоянной температуре за счет только высокого давления. Поскольку давление в жидкостях передается во всех направлениях без изменения, то можно теоретически по всему объему сплава создать переохлаждение, необходимое для одновременной кристаллизации всей отливки. Принципиально возможно создание таких давлений, при которых вязкость расплава возрастет настолько, что из-за малой подвижности атомы не успеют занять места в узлах кристаллической решетки и вместо кристаллической структуры получится аморфная.

IX Международная студенческая научная конференция Студенческий научный форум - 2017

В последние годы XX столетия особого внимания физиков и материаловедов заслуживают так называемые металлические стекла, представляющие собой аморфные металлические сплавы с неупорядоченным расположением атомов в пространстве. До недавнего времени понятие «металл» связывалось с понятием «кристалл», атомы которого расположены в пространстве строго упорядочено. Однако в начале 60-х годов прошлого века впервые были получены металлические сплавы, не имеющие кристаллической структуры [1]. Металлы и сплавы с беспорядочным расположением атомов стали называть аморфными металлическими стеклами.

Металлические стекла (аморфные сплавы, стекловидные металлы, метглассы) – это металлические сплавы в стеклообразном состоянии, образующиеся при сверхбыстром охлаждении металлического расплава, когда быстрым охлаждением предотвращена кристаллизация (скорость охлаждения менее 10 6 К/с) [2]. С помощью методов рентгеновской, нейтронной, электронной дифракции было показано, что в аморфных металлических стеклах имеется более или менее четко определяемый на расстоянии двух-трех соседних атомов так называемый ближний порядок: в аморфном металлическом сплаве элементарная ячейка, характерная для кристаллического состояния, также сохраняется. Однако при стыковке элементарных ячеек в пространстве порядок их нарушается, и стройность рядов атомов, характерная для дальнего порядка, отсутствует [2].

Особенности структуры аморфных металлических стекол сказались и на многих физических свойствах. Металлические стекла обладают уникальным сочетанием высоких механических, магнитных, электрических и антикоррозионных свойств. Так, несмотря на то, что плотность аморфных сплавов на 1-2% ниже плотности кристаллических аналогов, прочность их выше в 5-10 раз [3]. Металлические стекла отличаются от кристаллических сплавов отсутствием таких дефектов структуры, как вакансии, дислокации, границы зерен, и уникальной химической однородностью: отсутствует ликвация, весь сплав однофазен. Особенности строения металлических стекол обуславливают отсутствие характерной для кристаллов анизотропии свойств, высокую прочность и магнитную проницаемость, малые потери на перемагничивание.

Ещё в начале 60-х годов было показано, что можно получить аморфную структуру сплава, охлаждая жидкий расплав на холодной металлической подложке [1]. Для получения металлических стекол используются два метода. В первом методе жидкий металл наносят на внешнюю цилиндрическую поверхность вращающегося диска (колеса), во втором – расплав извлекается вращающимся диском. Данным методом перевести в твердое аморфное состояния чистые металлические элементы трудно. Например, чистый никель удалось зафиксировать в стеклообразном состоянии только при экстремально больших скоростях охлаждения (около 10 10 К/с). Однако сплавление элементов друг с другом, особенно с металлоидами, значительно облегчает процесс стеклообразования. Характерным в этом отношении является сплав Pd - Si. Чистый палладий не удается перевести в аморфное состояние даже при очень больших скоростях охлаждения. Но сплав палладия с 20% кремния аморфизируется уже при скоростях охлаждения примерно 10 2 К/с. Другой способ получения металлических стекол - высокоскоростное ионно-плазменное распыление металлов и сплавов. Аморфные металлические сплавы получают в виде напыленного слоя толщиной от 1 до 1000 мкм [3].

Благодаря особенностям своего строения, аморфные металлы и сплавы имеют ряд отличительных свойств. Аморфные сплавы обладают уникальными механическими свойствами: они имеют высокую прочность и твёрдость в сочетании с высокой пластичностью при сжатии или изгибе, также имеют высокий предел прочности на растяжение, высокую усталостную прочность, высокую энергию ударного разрушения и упругости. Так, например, по своей прочности и пластичности проволока их аморфного сплава Fe75Si10B15 превосходит даже стальную рояльную проволоку. Поэтому аморфные сплавы могут найти самое широкое применение как конструкционные или специальные материалы: конструкционные материалы машинного оборудования, материалы матриц (фильер), инструментальные материалы, композитные материалы и др. Но наиболее широкое применение металлические стекла нашли благодаря их магнитным и электрическим свойствам [2]. Важной характеристикой аморфных металлов является мягкий ферромагнетизм металлических стёкол на основе Fe–Ni–Co. Отсутствие анизотропии, присущее аморфной структуре, приводит к очень высокой магнитной проницаемости и низким энергетическим потерям. Таким образом, эти материалы могут найти применение в областях, где требуются мягкие магниты (например, сердечники трансформаторов, магнитные головки и экраны, магнетометры, сигнальные устройства) [2]. Беспорядок расположения атомов в виде ближнего порядка оказывает сильное влияние и на электропроводность металлических стекол. Их удельное электрическое сопротивление в 3-5 раз выше, чем у кристаллических аналогов. Это связано с тем, что при движении электронов через нерегулярную структуру аморфных металлических стекол они испытывают гораздо больше столкновений с ионами, чем в кристаллической решетке [3].

Сплавы типа металл – металл и, особенно, металл – металлоид в аморфном состоянии имеют более высокую коррозионную стойкость, чем в кристаллическом состоянии, т.к. химическая однородность, отсутствие межзёренных границ и линейных дефектов типа дислокаций увеличивает коррозионную стойкость за счет устранения локальной разности электрохимического потенциала [4]. Например, аморфный сплав Fe45Cr25Мо10P13C7 используется в качестве электродных материалов и фильтров для работы в растворах кислот.

Возможно также использование металлических стекол в качестве катализаторов органического синтеза, материалов для топливных элементов, а также в качестве медицинских имплантатов.

Аморфные металлы часто называют материалами будущего, «фантастическими материалами», что связано с уникальностью методов их получения и особыми свойствами, не встречающимися у кристаллических металлов. Однако аморфные материалы не лишены недостатков: это невысокая их термическая устойчивость и недостаточная стабильность во времени. Также недостатком являются малые размеры получаемых лент, проволоки, гранул и невозможность их сварки. Поэтому аморфные металлы не пригодны в качестве высокотемпературных материалов, а их применение, вероятно, будет ограничено только малогабаритными изделиями.

Однако полное завершение исследований по аморфным структурам еще впереди. Следует сказать, что ученых и инженеров ждет интересная и захватывающая работа в области аморфных металлических материалов, т.к. на очереди получение аморфных структур, в которых отсутствует даже ближний порядок [4].

Вьюгов П.Н., Дмитренко А.Е. Металлические стекла. Вопросы атомной науки и техники. Серия: Вакуум, чистые материалы, сверхпроводники, 2004, №4, с. 185-191.

Ржевская С. В. Материаловедение: Учеб. для вузов. – М.: Логос, 2004. – 424 с.

Золотухин И.В. Аморфные металлические материалы. – Соросовский образовательный журнал, №4, 1997, с. 73-78.

Судзуки К., Фудзимори Х., Хасимото К. Аморфные металлы. / Под ред. Масумото Ц. Пер. с япон. – М.: Металлургия, 1987. – 328 с.

аморфные металлы

(метглассы, металлические стёкла), металлы и сплавы с аморфной структурой, образующейся при очень быстром охлаждении расплава (скорость до 10 6 К/с).

АМО́РФНЫЕ МЕТА́ЛЛЫ (метглассы, металлические стекла), твердые некристаллические металлы и их сплавы.

Основной метод получения аморфных металлов — быстрое охлаждение (со скоростями АМОРФНЫЕ МЕТАЛЛЫ1000 К/с) жидкого расплава, такие аморфные сплавы называются металлическими стеклами (метглассами). Тонкие пленки аморфных металлов получают конденсацией паров или напылением атомов на холодную подложку. Можно также получить аморфные металлы при электрохимическом осаждении и при облучении кристаллических металлов интенсивными потоками ионов или нейтронов.

У аморфных металлов, так же как и у всех веществ в аморфном состоянии (см. АМОРФНОЕ СОСТОЯНИЕ) отсутствуют характерные для кристаллов дифракционные максимумы на рентгено-, нейтроно- и электронограммах образцов при их исследовании дифракционными методами.

Аморфные металлы — метастабильные системы, термодинамически неустойчивые относительно процесса кристаллизации. Поэтому для характеристики аморфных металлов и пленок используют такой параметр, как термостабильность, который показывает температуру (температуру кристаллизации Tкрист), отжиг при которой в течение 1 ч приводит практически к полной кристаллизации образца. Ткрист аморфных металлов варьируется в пределах 300 – 1000 К. Металлические стекла практически стабильны при Tкрист — 200 К. Времена кристаллизации при этом оцениваются в сотни лет. Для стабилизации в состав аморфного металла вводят аморфизирующие примеси.

Аморфные металлические стекла — метглассы — обладают комплексом уникальных свойств. Физические и химические свойства металлов в аморфном состоянии существенно отличаются от их свойств в кристаллическом состоянии. Прочность и твердость аморфных металлов значительно выше, чем в кристаллическом состоянии, пределы текучести и прочности для ряда металлических стекол близки к рассчитанным теоретическим значениям. Однако модули упругости аморфных металлов ниже, чем в кристаллическом состоянии, что может быть связано с уменьшением сил межатомной связи.

Механические свойства аморфных металлов в значительной степени определяются отсутствием дислокаций. Отсутствие дислокаций приводит к тому, что металлические стекла обладают очень высокой прочностью, а благодаря высокой твердости они износостойки. Однако отсутствие дислокаций приводит к снижению пластичности аморфных сплавов. Металлические стекла не так хрупки, как обычное стекло, их можно прокатывать при комнатной температуре. Среди других уникальных особенностей металлических стекол можно отметить слабое поглощение звука, каталитические свойства.

Одним из основных преимуществ аморфных металлических сплавов является их исключительно высокая коррозионная стойкость, которая у некоторых металлических стекол на несколько порядков выше, чем у лучших нержавеющих сталей. Во многих агрессивных средах (морской воде, кислотах) металлические стекла вообще не корродируют. Предполагается, что основная причина высокой коррозионной стойкости аморфных сплавов заключается в отсутствии специфических дефектов кристаллической решетки — дислокаций и границ между зернами. Бездефектная структура аморфного сплава передается образующейся на начальных стадиях коррозионного процесса на его поверхности тонкой окисной пленке, которая в дальнейшем защищает металл.

Благодаря сочетанию некоторых физических свойств аморфных сплавов, в частности, магнитных и электрических, они нашли широкое применение.

Одно из важнейших применений аморфным металлов — в микроэлектронике для создания диффузионных барьеров на границе металл-полупроводник. Широко используются аморфные сплавы (см. Аморфные магнетики (см. АМОРФНЫЕ МАГНЕТИКИ) ) например, для изготовления магнитных накопителей (благодаря уникальной магнитомягкости у таких материалов магнитная анизотропия меньше на два порядка, чем в обычных сплавах).

Энциклопедический словарь . 2009 .

Полезное

Смотреть что такое "аморфные металлы" в других словарях:

АМОРФНЫЕ МЕТАЛЛЫ — (метглассы металлические стекла), металлы и сплавы с аморфной структурой, образующейся при очень быстром охлаждении расплава (скорость до 106 К/с) … Большой Энциклопедический словарь

Аморфные металлы — Образцы аморфных металлов … Википедия

АМОРФНЫЕ МЕТАЛЛЫ — (метглассы, металлические стёкла), металлы и сплавы с аморфной структурой, образующейся при очень быстром охлаждении расплава (скорость до 106 К/с) … Естествознание. Энциклопедический словарь

МЕТАЛЛЫ — (от греч. metallon, первоначально шахта, руда, копи), простые в ва, обладающие в обычных условиях характерными св вами: высокими электропроводностью и теплопроводностью, отрицательным температурным коэфф. электропроводности, способностью хорошо… … Физическая энциклопедия

Аморфные тела — В этой статье не хватает ссылок на источники информации. Информация должна быть проверяема, иначе она может быть поставлена под сомнение и удалена. Вы можете … Википедия

ТВЁРДОЕ ТЕЛО — агрегатное состояние в ва, характеризующееся стабильностью формы и хар ром теплового движения атомов, к рые совершают малые колебания вокруг положений равновесия. Различают крист. и аморфные Т. т. Кристаллы характеризуются пространств.… … Физическая энциклопедия

аморфное состояние — твёрдое состояние вещества, характеризующееся изотропией физических свойств, обусловленной неупорядоченным расположением атомов и молекул. В отличие от кристаллического состояния переход из твёрдого аморфного состояния в жидкое происходит… … Энциклопедический словарь

металлические стёкла — то же, что аморфные металлы. * * * МЕТАЛЛИЧЕСКИЕ СТЕКЛА МЕТАЛЛИЧЕСКИЕ СТЕКЛА, то же, что аморфные металлы (см. АМОРФНЫЕ МЕТАЛЛЫ) … Энциклопедический словарь

метглассы — то же, что аморфные металлы. * * * МЕТГЛАССЫ МЕТГЛАССЫ, то же, что аморфные металлы (см. АМОРФНЫЕ МЕТАЛЛЫ) … Энциклопедический словарь

магнитомягкие материалы — намагничиваются до насыщения и перемагничиваются в относительно слабых магнитных полях напряжённостью магнитомягкие материалы(8 800) А/м. Характеризуются высокой магнитной проницаемостью, низкой коэрцитивной силой, малыми потерями на гистерезис и … Энциклопедический словарь

Аморфные металлы (металлические стёкла) — класс металлических твердых тел с аморфной структурой, характеризующейся отсутствием дальнего порядка и наличием ближнего порядка в расположении атомов. В отличие от металлов с кристаллической структурой, аморфные металлы характеризуются фазовой однородностью, их атомная структура аналогична атомной структуре переохлаждённых расплавов.

Содержание

История

Ещё в 1940-х годах было известно, что металлические плёнки, получаемые методом вакуумного низкотемпературного напыления, не имеют кристаллического строения. Однако начало изучению аморфных металлов было положено в 1960 году, когда в Калифорнийском технологическом институте группой под руководством профессора Дювеза (англ. Pol Duwez ) было получено металлическое стекло Au75Si25 [1] . Большой научный интерес к теме стал проявляться с 1970 года, первоначально в США и Японии, а вскоре — в Европе, СССР и КНР.

Классификация

Аморфные сплавы подразделяются на 2 основных типа: металл-металлоид и металл-металл.

При аморфизации методом закалки из жидкого состояния могут быть получены сплавы, содержащие следующие элементы:

- Для типа металл-металлоид: B, C, Si, Al, P, Ti, V, Cr, Mn, Fe, Co, Ni, Cu, Ge, As, Zr, Nb, Mo, Rh, Pd, Ag, Sn, Te, Hf, Ta, W, Ir, Pt, Au, Tl, La.

- Для типа металл-металл: Be, Mg, Al, Ca, Ti, V, Fe, Co, Ni, Cu, Zn, Ga, Sr, Y, Zr, Nb, Rh, Pd, Ag, Sb, Hf, Ta, Re, Ir, Pt, Au, Pb, La, Ce, Pr, Nd, Sm, Eu, Gd, Th, Dy, Ho, Er, Lu, Th, U.

Свойства

По некоторым свойствам ряд аморфных металлов значительно отличаются от кристаллических того же состава. В частности, некоторые из них отличаются высокой прочностью и вязкостью, коррозионной стойкостью, высокой магнитной проницаемостью.

Механические свойства

Ряд металлических стёкол отличается очень высокой прочностью и твёрдостью. В аморфных сплавах на основе элементов подгруппы железа (Fe, Co, Ni) твёрдость HV может превышать 1000 ГН/м 2 , прочность — 4 ГН/м 2 . Вместе с этим металлические стёкла обладают очень высокой вязкостью разрушения: например, энергия разрыва Fe80P13C7 составляет 110 кДж/м 2 , тогда как для стали X-200 значение этого параметра 17 кДж/м 2 .

Электрические свойства

Сопротивление аморфных металлов составляет, как правило, около 100—300 мкОм·см, что значительно выше сопротивления кристаллических металлов. Кроме того, сопротивление разных металлических стёкол в определённых температурных диапазонах характеризуется слабой зависимостью от температуры, а иногда даже убывает с увеличением температуры. При анализе особенностей сопротивления аморфных металлов выделяют 3 группы: простой металл — простой металл, переходный металл — металлоид, переходный металл — переходный металл.

Металлические стёкла группы простой металл — простой металл отличаются низким удельным сопротивлением (менее 100 мкОм·см). С ростом температуры сопротивление разных материалов данной группы может как возрастать, так и убывать.

Сопротивление материалов группы переходный металл — металлоид лежит в диапазоне 100—200 мкОм·см. Температурный коэффициент сопротивления поначалу положительный, а когда сопротивление достигает ~150 мкОм·см, становится отрицательным. Минимальное значение сопротивления при температурах 10—20 К.

Сопротивление материалов группы переходный металл — переходный металл превышает 200 мкОм·см. При этом с увеличением температуры сопротивление уменьшается.

Некоторые аморфные сплавы проявляют свойство сверхпроводимости, сохраняя при этом хорошую пластичность.

Получение

Существует множество способов получения металлических стёкол.

- Осаждение газообразного металла

- Вакуумное напыление

- Распыление

- Химические реакции в газовой фазе

- Затвердевание жидкого металла

- Закалка из жидкого состояния

- Нарушение кристаллической структуры твёрдого металла

- Облучение частицами

- Воздействие ударной волной

- Ионная имплантация

- Электролитическое осаждение из растворов

Закалка из жидкого состояния

Закалка из жидкого состояния является основным способом получения металлических стёкол. Этот метод заключается в сверхбыстром охлаждении расплава, в результате которого он переходит в твёрдое состояние, избежав кристаллизации — структура материала остаётся практически такой же, как в жидком состоянии. Он включает в себя несколько методов, которые позволяют получать аморфные металлы в формах порошка, тонкой проволоки, тонкой ленты, пластинок. Также были разработаны сплавы с малой критической скоростью охлаждения, что позволило создавать объёмные металлические стёкла.

Для получения пластинок массой до нескольких сотен миллиграмм, капля расплава с большой скоростью выстреливается на охлаждаемую медную плиту, скорость охлаждения при этом достигает 10 9 °C/с. Для получения тонких лент шириной от десятых долей до десятков миллиметров расплав выдавливается на быстро вращающуюся охлаждающую поверхность. Для получения проволок толщиной от единиц до сотен микрон применяются разные методы. В первом расплав протягивается в трубке через охлаждающий водный раствор, скорость охлаждения при этом составляет 10 4 —10 5 °C/с. Во втором методе струя расплава попадает в охлаждающую жидкость, которая находится на внутренней стороне вращающегося барабана, где удерживается за счёт центробежной силы.

Применение

Несмотря на хорошие механические свойства, металлические стёкла не используются в качестве ответственных деталей конструкций по причине их высокой стоимости и технологических сложностей. Перспективным направлением является применение коррозионностойких аморфных сплавов в различных отраслях. В оборонной промышленности при производстве защитных бронированных ограждений, используются прослойки из аморфных сплавов на основе алюминия для погашения энергии пробивающего снаряда за счет высокой вязкостью разрушения таких прослоек.

Благодаря своим магнитным свойствам аморфные металлы используются при производстве магнитных экранов, считывающих головок аудио- и видеомагнитофонов, устройств записи и хранения информации в компьютерной технике, трансформаторов и других устройств.

Низкая зависимость сопротивления некоторых аморфных металлов от температуры позволяет использовать их в качестве эталонных резисторов.

Читайте также: