Антифрикционные покрытия металлов полимерами

Обновлено: 05.10.2024

Полимерные покрытия – это одно- или двухкомпонентные составы для нанесения на какую-либо поверхность с целью образования защитного или защитно-декоративного наружного слоя. В отличие от лакокрасочных покрытий, полимерные характеризуются повышенной адгезией, износоустойчивостью, прочностью и устойчивостью к внешним факторам, а также возможностью получения более толстого слоя. С введением в состав функциональных наполнителей, материалы могут дополнительно выполнять антифрикционные, изолирующие или токопроводящие функции.

При правильном выборе материала, полимерный слой показал высокую защитную эффективность практически в любой среде. Сегодня технология покрытия полимерами приходит на смену не только покраске, но и таким видам противокоррозионной защиты, как плакирование, цинкование, никелирование, хромирование и др. Наиболее распространенными примерами стали металлопластиковые оконные рамы, наливные полы, металлочерепица с полимерным слоем.

Применение

Полимерные покрытия применяются для самых разнообразных материалов – металла, бетона, стекла, ткани и др. Покрытие полимером нашло широкое применение в таких областях промышленности, как:

- строительство и производство строительных материалов;

- металлообработка;

- текстильная промышленность;

- производство композитных материалов;

- мебельная индустрия;

- нефтехимическая отрасль;

- судостроение;

- авиастроение;

- автомобильная промышленность;

- электроника и электротехника.

Виды и особенности

По технологии применения полимерные составы делятся на:

- жидкости и пасты для нанесения кистью, шпателем или пульверизатором;

- порошки – наносятся напылением с последующим запеканием;

- гранулы – для приготовления расплава и нанесения методом экструзии.

Двухкомпонентные

Полимерные двухкомпонентные покрытия производятся на основе эпоксидных, акриловых или полиуретановых смол, наполненных различными веществами, которые формируют необходимую вязкость, прочность и физико-химические качества слоя. У каждого полимера есть своя преимущественная особенность. Эпоксидное покрытие более устойчиво к химическим и высокотемпературным воздействиям. Акриловое – самое прочное и устойчивое к замерзанию. Полиуретан отличается особой эластичностью и выносливостью к вибрациям.

Наполнитель выбирается в зависимости от назначения. Например, для полимерного покрытия бетонных полов в состав может вводиться кварцевый песок, корунд и другие вещества, повышающие прочность и устойчивость к истиранию. Для металлических поверхностей – стальная, алюминиевая и другая −пудра, а также фибра. Продукты с такими наполнителями приближены по прочности к материалу основания. В составы также могут включаться красители. Плотность наполнителя влияет на текучесть состава. Например, наливные полы должны растекаться по поверхности, заполнять впадины и микрощели. Пастообразные составы, наоборот, не стекают и могут наноситься на вертикальные поверхности сравнительно толстым слоем.

Вторым компонентом является отвердитель, который вводится непосредственно перед применением. После смешивания компонентов начинается реакция полимеризации, то есть превращение жидкого полимера в твердый, поэтому время работы с приготовленным составом ограничено.

Однокомпонентные

Однокомпонентные составы – это растворы полимеров в органическом растворителе. Механизм полимеризации можно сравнить с покраской – растворитель испаряется и вещество застывает. Такие продукты применяют для создания исключительно тонкого полимерного слоя.

В полимерные растворы также может вводиться наполнитель, формирующий защитные, антифрикционные или эстетические качества продукта. Для усиления скольжения слоя в состав вводится мелкодисперсный графит, дисульфид молибдена, керамика, политетрафторэтилен. Для коррозионной стойкости −цинк, алюминий и др. Эстетические качества формируются добавлением красителей или металлов, создающих визуальный эффект золочения, никелирования и др.

Порошки и гранулы

Такие полимерные покрытия наносятся только в промышленных условиях с применением специального оборудования. Порошок представляет собой термопластичный полимер в сухом мелкодисперсном состоянии. Нанесение производится методом полярного напыления. Затем деталь прогревают в печи и порошок плавится, создавая на поверхности равномерный слой. После остывания слой твердеет.

Гранулы используют для приготовления расплава, а нанесение выполняется на сложном высокотехнологичном оборудовании, позволяющем создавать матовую, глянцевую или структурированную поверхность, а также регулировать толщину слоя.

Выбор полимеров здесь достаточно широкий. Самыми распространенными стали: полиэстер, пурал, пластизоль, поливинилхлорид (ПВХ) и поливинилиденфторид. Эти материалы применяют для большинства облицовочных материалов в строительстве.

Популярные полимерные покрытия

В обзоре представлены наиболее популярные двухкомпонентные и однокомпонентные составы от знаменитых производителей промышленной химии. Продукты способны заменить большинство защитных покрытий, образуя надежную защиту от истирания, коррозии и воздействия агрессивных сред.

Weicon WP

Эпоксидный композит с керамическим наполнителем. Обеспечивает надежную защиту от абразивного воздействия, гравитационной и термической коррозии. Может применяться в качестве полимерного покрытия для лопаток насосов, а также для восстановления выработки деталей.

Modengy 1012

Жидкий полимер с ПТФЭ наполнителем, обеспечивает защиту металла в химически агрессивной среде. Также значительно повышает скольжение поверхности. Применяется как антифрикционное покрытие для узлов трения в пищевом и химическом оборудовании.

SPECTRAL UNDER 395

Эпоксидное покрытие без наполнителей, которое выпускается в аэрозоле. Позволяет создавать тонкий грунтовочный слой под покраску на материалах, имеющих плохую адгезию к краске. Чаще применяется для мест шлифовки при ремонте автомобиля. Продукт устойчив к ударам, вибрациям, отлично защищает металл от коррозии и окрашивается любыми красками.

Защитное покрытие от коррозии цинк Weicon

Однокомпонентный жидкий состав на основе эфира эпоксидной смолы с цинковым наполнителем. Обеспечивает усиленную защиту металлических поверхностей от коррозии. Может использоваться для деталей конструкций, работающих в атмосфере, воде или грунте. В основном применяется для повреждений цинкового слоя, сварных швов, отверстий и распилов в оцинкованной стали.

Антифрикционные покрытия металлов полимерами

Приведен обзор полимерных материалов различного строения, используемых в качестве антифрикционных материалов. Рассмотрен опыт использования различных полимерных материалов для изготовления антифрикционных покрытий. Выявлены преимущества термореактивных и термопластичных полимеров в сравнении с металлическими материалами. Описаны некоторые составы угле- и органопластиков, разработанные для подшипников скольжения. Сделан вывод о направлении исследований при разработке новых связующих для антифрикционных материалов.

Ключевые слова: трибология, полимерные материалы, антифрикционные покрытия и материалы, бензоксазины, органопластики, термопласты, износ, tribology, polymer materials, antifriction coatings and materials, benzoxazines, organoplastics. thermoplastics, wearout.

Введение

Окружающий мир находится в постоянном движении, а любое движение (будь то на уровне элементарных частиц или же на макроуровне) сопровождается преодолением тех или иных сил с выделением или поглощением энергии.

Одним из факторов сопротивления движению тел является трение. Во все времена человек пытается либо увеличить воздействие силы трения, высвобождая и используя при этом тепловую энергию, либо уменьшить – для придания ускорения или снижения затрат на механическую работу.

К моменту формирования понятия силы трения стало ясно, что излишнее воздействие силы в зоне трущихся тел приводит к изнашиванию материалов, а изменение размеров, формы, массы или состояния поверхности трущихся тел получило название износ. Изучением процессов трения и износа, возникающих при контакте двух перемещающихся относительно друг друга тел, занимается наука трибология. Одной из важнейших задач трибологии является повышение износостойкости материалов в процессе трения.

Трение и износ материалов существенно зависят от конкретных условий эксплуатации узла трения (контактной среды). Наибольшее влияние при этом имеют влажность и температура ‒ в зависимости от этих факторов сила трения между контактирующими материалами может меняться в несколько раз.

В то же время целенаправленное введение в зону контактирования трущихся поверхностей «третьего тела» позволяет изменить трибологические характеристики материалов (коэффициент трения, интенсивность изнашивания и др.) в нужном направлении, а именно повышение фрикционных или антифрикционных свойств в зависимости от поставленной задачи.

Самым распространенным методом снижения коэффициента трения и увеличения износостойкости является применение смазочных материалов, в качестве которых могут выступать специальные жидкости, твердые тела и адсорбционные слои [1].

Одним из традиционных антифрикционным материалом является древесина. Еще 200 лет назад был обнаружен особый сорт древесины ‒бакаут (гваяковое дерево) с плотностью до 1,4 г/см 3 , которая тонет в воде и при механическом воздействии на ствол выделяет гваяковую смолу (естественную смазку) и сапонины (природные поверхностно-активные вещества). Благодаря своим природным особенностям бакаут образует в воде коллоидный раствор, дающий «мыльную» пену, что широко использовали в судостроении для изготовления подшипников гребных валов. В настоящее время все виды гваякового дерева находятся под угрозой исчезновения, поэтому бакаут является остродефицитным и дорогостоящим материалом.

Традиционными металлическими антифрикционными материалами являются алюминиевые сплавы, бронза и баббит (литейный сплав на основе олова, с добавлением меди и сурьмы и других легирующих компонентов). Важный недостаток таких материалов – необходимость применения масляной смазки, что значительно усложняет процесс эксплуатации и обслуживания деталей, а в случае попадания влаги на границу раздела пары трения «металл–металл» трибологические характеристики материалов значительно ухудшаются [2].

Другим типом твердых антифрикционных покрытий являются монолитные керамики и керамоматричные композиты, армированные дискретными или непрерывными волокнами. Триботехнические изделия из данных материалов выдерживают повышенные температуры до 2000 °С, работают в агрессивных средах и стойки к абразивному износу. Единственный недостаток керамоматричных композитов – достаточно сложный и длительный процесс их переработки [3, 4].

При моделировании конструкций узлов трения необходимо учитывать то, что материалы, из которых они будут изготавливаться, должны обеспечивать прочность и надежность изделий, длительный ресурс работы при воздействии силовых нагрузок и температур, снижение удельной массы изделий и увеличение полезной нагрузки [5].

Не менее важен вопрос улучшения экологических показателей производства путем переработки отработанных смазочных материалов, а также их улавливания при попадании в окружающую среду и очистке мест розлива.

Ввиду вышеперечисленного перспективным направлением материаловедения является разработка самосмазывающихся полимерных материалов (ПМ) антифрикционного назначения [6, 7].

Полимерные материалы антифрикционного назначения

При выборе ПМ для узлов трения необходимо учитывать достоинства и недостатки полимеров, которые могут повлиять на трибологические характеристики материалов. Основными недостатками полимеров в сравнении с металлами считаются низкая теплопроводность, высокие значения температурного коэффициента линейного расширения, а также низкая твердость и электризация при трении. К тому же ПМ чувствительны к воздействию локальных температур, возникающих при трении, при которых начинаются химические превращения в полимере, приводящие к термодеструкции и изменению его свойств.

Химическая природа полимеров существенно влияет на процессы деформации и трибодеструкции поверхностей трения под воздействием механических напряжений. Вследствие этого происходит активация поверхностных слоев контактирующих тел с образованием вторичных структур, что в свою очередь может иметь как положительный, так и отрицательный эффект. Для каждого класса полимеров физико-химические процессы, протекающие во время деформации и массопереноса, являются индивидуальными показателями и до сих пор ведутся исследования данных явлений. Поэтому правильный выбор полимерной матрицы, армирующего наполнителя и модифицирующих добавок для конкретных условий эксплуатации позволяет минимизировать недостатки ПМ в триботехнике [8, 9].

Простейшим примером полимерных антифрикционных материалов для подшипников, работающих на смазке водой, являются составы на основе термореактивных фенольных смол резольного типа. Выбор данных смол обоснован их распространенностью и невысокой ценой, при этом они обладают повышенной термостойкостью, химической стойкостью и износостойкостью. В качестве наполнителей и модификаторов использовали древесные опилки, кокс, графит, алюминиевую пудру, олеиновую кислоту и др. [10–14]. Данные покрытия наносили тонким слоем на трущиеся металлические поверхности или из них изготавливали цельнолитые детали методом прессования под давлением.

В дальнейшем перспективным направлением разработок ПМ для антифрикционных покрытий стало создание полимерных композиционных материалов (ПКМ) на основе термопластов, номенклатура которых превышает сотни наименований, таких фирм-производителей, как Dupont, Sabic Innovative Plastics, Ticona, Mitsubishi Engineering, Solvay и др. [15, 16].

Политетрафторэтилен (ПТФЭ, Ф-4, тефлон) – один из самых востребованных полимеров в трибологии, особенно в узлах сухого трения в контакте с агрессивными средами. В свою очередь, используются также фторопласты на основе сополимеров тетрафторэтилена, эксплуатационные и технологические характеристики которых определяются содержанием фтора в полимере [17]. Так, ПТФЭ обладает рекордно низким коэффициентом трения, химически стоек к кислотам, растворителям и нефтепродуктам, диапазон рабочих температур – от –269 до +260 °С, гидрофобен. Однако обладает рядом существенных недостатков: высокой скоростью износа, повышенной ползучестью под нагрузкой (хладотекучесть), высокими антиадгезионными свойствами к металлам и другим материалам [18].

Для устранения данных недостатков используют антифрикционные добавки: дисульфид молибдена, графит, кокс, рубленое стекло- и углеволокно, порошок бронзы и др. Каждый наполнитель имеет направленное действие, и в зависимости от параметров эксплуатации изделия подбирается процентное содержание наполнителя или их смесь [19–24].

Другими представителями термопластов антифрикционного назначения являются полиамиды, поликарбонат, полиоксиметилен, полифениленоксид и др.

Полиамиды превосходят фторопласты по прочности и величине модуля упругости, но набухают в воде и имеют сниженную химическую стойкость к маслам.

Антифрикционные материалы на основе полиамидимидов выдерживают скорости вращения в несколько тысяч оборотов в минуту, имеют низкие значения коэффициента трения и температурного коэффициента линейного расширения, при этом технологии их переработки сравнимы с переработкой поливинилхлорида (литье под давлением, экструзия) [25–28].

Среди термопластичных конструкционных соединений лидирующие позиции занимает полиэфирэфиркетон (ПЭЭК), который обладает высокой износостойкостью, прочностью, повышенной рабочей температурой, низким коэффициентом трения (μ ≥ 0,4 – при сухом скольжении) и низкой теплопроводностью [29–32]. Единственным недостатком ПЭЭК является его высокая стоимость.

Следует отметить, что термопластичные материалы уступают по упругопрочностным характеристикам металлическим антифрикционным сплавам и долгое время использовались как «твердые смазки» [33, 34]. Для устранения данного недостатка полимерных материалов стали использовать тканые наполнители (углеродные и органические), пропитанные термореактивными связующими.

Во ФГУП «ВИАМ» разработаны антифрикционные органопластики: Оргалон АФ-1М на основе фенолокаучукового связующего [35, 36] и ВАП-8 на основе эпоксидного связующего [37] для высоконагруженных подшипников скольжения (табл. 1). В качестве армирующих наполнителей использовали комбинированные ткани из полимерных волокон: ПТФЭ нитей марки «Полифен» с полиимидными нитями марки «Аримид» (Оргалон АФ-1М и ВАП-8) и ПТФЭ нитей с арамидными нитями марки «Русар» (Оргалон АФ-1МР).

Сравнительные свойства антифрикционных органопластиков

Значения свойств для органопластиков марок

Толщина антифрикционного покрытия, мм

Прочность при отслаивании от конструкционной стали при 20 °С, Н/м

Коэффициент трения, отн. ед.

Удельная нагрузка, МПа

Скорость скольжения, м/с

Преимуществом данных изобретений являются работоспособность при высоких удельных нагрузках с низким коэффициентом трения, повышенная прочность при отслаивании от металла и возможность изготавливать сложные узлы трения [38, 39]. Данный эффект достигнут за счет плетения тканей, в которых на лицевой стороне преимущественно располагаются ПТФЭ волокна, обеспечивающие антифрикционные свойства материала, а на оборотной стороне – органические волокна, в большей степени отвечающие за прочностные характеристики материала под действием нагрузки и адгезионное взаимодействие полимерного связующего с металлическим контртелом [40].

Во ФГУП ЦНИИ КМ «Прометей» разработаны полимерные углепластики антифрикционного назначения на основе термореактивных связующих: эпоксидном (УГЭТ) и фенольном (ФУТ) [41–43] – для подшипников скольжения, работающих при высоких контактных давлениях до 100 МПа (УГЭТ) или повышенных скоростях до 40 м/с (ФУТ) в широком диапазоне температур, смачиваемые водой (табл. 2).

Свойства антифрикционных материалов

Значения свойств для материалов марок

Плотность, кг/м 3

Прочность при сжатии, МПа

Допустимое контактное давление, МПа

Диапазон рабочих температур, °С

По мнению авторов работы [2] термореактивная полимерная матрица и углеродный наполнитель обладают трибохимической активностью и создают на поверхности фрикционного контакта полимерную пленку, что способствует снижению силы трения. На примере эпоксидных олигомеров показано влияние структуры полимера на трибохимическую активность матрицы. Использование хлорированных смол и аминных отвердителей повышает износостойкость полимера, ввиду образования на металлическом контртеле пленок хлоридов металлов, обладающих пластинчатой структурой.

Однако при этом следует учитывать, что интенсивная трибодеструкция полимера может приводить к повышению износа металлического контртела вследствие миграции продуктов износа металла в зону контакта тел. В связи с этим целесообразно использовать в качестве полимерной матрицы соединения с максимальной молекулярной массой либо смеси полимеров с гетерогенной структурой, а также вводить в матрицу ингибиторы радикальных процессов, антиоксиданты и активные структурные модификаторы.

Перспективным классом полимеров являются бензоксазины. Это новое поколение фенольных смол, которые синтезируют из фенолов и аминов различного строения с добавлением параформальдегида [44]. Полученная смола не требует удаления растворителя или дополнительной очистки перед применением. Полимеризация происходит путем раскрытия оксазиновых циклов под действием температуры, причем, в отличие от традиционных фенольных смол, не требуется использования катализаторов основной или кислотной природы. Кроме того, бензоксазины обладают высокой термической стабильностью [45], низким водопоглощением, размеростабильностью при отверждении и повышенными механическими характеристиками, сравнимыми с характеристиками эпоксидных смол [46, 47]. Для широкого практического использования бензоксазинов в большинстве предложений их адаптируют, улучшая необходимые параметры путем выбора исходных фенолов и аминов. Возможность взаимодействовать с другими полимерами также позволяет получать новые связующие с уникальными свойствами [48, 49], исключая некоторые недостатки бензоксазинов. Несмотря на такой набор выдающихся свойств, полибензоксазины имеют некоторые ограничения, связанные с хрупкостью полимерной матрицы из-за высокой плотности сшивок макромолекул [50]. При этом стандартные бензоксазины (на основе простых фенолов) бывают недостаточно термостойкими, а технология получения ПКМ является достаточно сложной.

В статье [51] авторы улучшали трибологические, механические и термические свойства полибензоксазинов модификацией аминотерминированным бутадиен-нитрильным каучуком. Полученные материалы разрабатывали для использования в качестве самосмазывающихся композиционных материалов. Обнаружено, что добавление от 5 до 20 % (по массе) такого каучука в состав бензоксазина позволило снизить коэффициент трения и повысить износостойкость композитов. Авторы сравнивают полученные свойства с литературными научно-техническими данными по эпоксидным и фенольным смолам, а также со свойствами чистого немодифицированного бензоксазина. Добавление небольшого количества каучука (5 % (по массе)) способствовало наибольшему снижению скорости изнашивания и коэффициента трения. Показано, что бензоксазины, модифицированные каучуком, демонстрируют лучшие свойства по сравнению с традиционными фенольными и эпоксидными связующими, а также обладают высоким потенциалом для использования в подшипниковых и самосмазывающихся материалах.

В статье [52] авторы модифицировали бензоксазины добавлением в состав бисмалеимида и поверхностно-функционализированных многослойных углеродных нанотрубок. Авторы сообщают об увеличении механических характеристик и уменьшении коэффициента трения. Добавление бисмалеимида к бензоксазину позволяет добиваться улучшения технологических свойств и механических характеристик отвержденной полимерной матрицы. При совместном отверждении бисмалеимида с бензоксазином аминогруппа из бензоксазина способна катализировать отверждение бисмалеимида [53]. Авторы сообщают, что добавление в состав до 0,4 % (по массе) углеродных нанотрубок снижает скорость износа на 87 % по сравнению и исходной бензоксазин-бисмалеимидной композицией.

Заключения

В данной статье рассмотрены современные направления в области развития антифрикционных материалов на основе полимеров различного строения. Переход к новым полимерам открывает новые пути для глубокой модификации и дает возможность привносить в систему новые свойства. Дальнейшие перспективы в создании материалов антифрикционного назначения тесно связаны с синтезом полимеров со структурами, выдерживающими многократные деформации без разрушения, либо с использованием модификаторов, влияющих на механизмы во время массопереноса при трении.

Антифрикционные покрытия

Антифрикционное покрытие – важнейший элемент в конструкции различных механизмов. Специальные вещества, наносимые на поверхность деталей, помогают стабилизировать работу сложного оборудования, упрощают проведение ремонтных и монтажных работ, обеспечивают элементы техники смазкой, необходимой для их взаимодействия и длительного функционирования без сбоев и поломок.

Понятие и назначение

Антифрикционные покрытия – особые смазочные материалы, снижающие коэффициент трения между движущимися частями механизмов. В их составе задействуют высокодисперсные частицы твердых смазочных материалов. Смеси обладают стабильно невысоким уровнем трения и обеспечивают необходимый смазочный эффект.

Условия эксплуатации различных механизмов неодинаковые. Техника используется в пыли, при высоких температурах и механических нагрузках. Смазывающая масляная пленка, предусмотренная между подвижными деталями, быстро повреждается и перестает выполнять свои функции. В результате повышается коэффициент трения, механизмы изнашиваются значительно быстрее, что приводит к остановке или к полной поломке оборудования. Использование антифрикционных материалов в подвижных узлах снижает вероятность износа компонентов, повышается надежность, срок эксплуатации деталей и механизмов в целом.

Преимущества

- увеличение периода эксплуатации оборудования;

- стабилизация коэффициента трения – разброс значений сводится к минимуму;

- устойчивость к агрессивным средам – высокая и экстремально низкая температура, сильная запыленность, безвоздушное пространство и т.д.;

- возможность работы техники без добавления масла и других смазочных материалов в течение всего срока эксплуатации оборудования;

- возможность использования в качестве вспомогательного средства наряду со стационарной смазкой для улучшения показателей функционирования оборудования и предотвращения образования на поверхностях задиров, в случае аварийной остановки;

- совместимость с различными материалами, включая металл и резину;

- пресечение появления коррозии при обработке металлических поверхностей;

- отсутствие загрязнения узлов трения – покрытие наносится тонким слоем;

- предотвращение разрушения деталей в процессе длительного хранения;

- снижение расходов на техническое обслуживание техники.

Разновидности

Антифрикционное покрытие подбирается исходя их типа трения, существующего в том или ином механизме:

- Мокрое – минимальное трение, образуемое компонентами, между которыми находится масляная пленка. Толщины слоя достаточно для длительного использования механизма. Детали фактически не соприкасаются - такое трение считается оптимальным.

- Граничное – между поверхностями образуется тонкая пленка, которая снижает коэффициент трения, но не минимизирует его. Компоненты быстрее изнашиваются, что приводит к поломке оборудования.

- Сухое – самый опасный вид трения, которое быстро приводит к поломкам техники. Защита фактически отсутствует, и детали постепенно выходят из строя.

Антифрикционные покрытия также делятся на 3 класса.

Металлические

Создаются на основе металлических частиц, характеризующихся низкими показателями трения и высокой теплопроводностью. Предназначены для использования в сфере жидкостного трения. Материалы состоят из 2 разновидностей сплавов: с мягкой матрицей и твердыми включениями, с твердой матрицей и мягкими включениями. К первой группе относятся баббиты и сплавы на основе меди, бронзы и латуни. Ко второму – свинцовая бронза и сплавы алюминия с оловом.

Неметаллические

Большая группа веществ, включающая разновидности соединений, в которых не содержится металл. Все составы делятся на графитовые и полимерные. Графитовые вещества используются в качестве дополнительного компонента во втулках и подшипниках. В их состав также входит текстолит, из которого делают подшипники прокатных станков, гребных винтов и гидравлических машин. Они могут функционировать в тяжелых условиях, быстро охлаждаясь с помощью воды.

Полимерные вещества используются во втулках, в качестве присадок к смазкам для формирования защитного слоя на деталях. Достоинства полимеров: невысокий коэффициент трения, устойчивость к износу и коррозии.

Комбинированные

В состав входят металлические и неметаллические компоненты. Вещества чаще всего используются при производстве сменных деталей. Например, вкладышей, металлофторопластовых подшипников и т.д. Компоненты совмещают прочность и теплопроводность металлической основы, высокую теплопроводность и противозадирные показатели напеченного пористого слоя, сделанного из сферических частиц антифрикционного сплава.

Антифрикционные добавки

Это соединения, которые добавляются в смазочный состав для улучшения свойств и образования дополнительного покрытия, продлевающего срок службы деталей. Существует несколько разновидностей добавок:

- Реметаллизаторы – образуют плакирующий защитный слой внутри царапин и повреждений механизмов. Металлы, включенные в состав добавки, обладают более высоким уровнем мягкости, чем у материалов, из которых изготовлена деталь.

- Добавки с тефлоном – оседают на неподвижных поверхностях механизмов, обеспечивая им дополнительную защиту.

- Восстановительные смеси из минералов – содержат разветвленные макромолекулы, в которых есть атомы металла. При попадании в масло, связывающая часть молекулы распадается. Освободившиеся атомы металла прилипают к горячим поверхностям рабочих компонентов, заполняя существующие микротрещины.

- Полимеры – увеличивают защитные характеристики веществ и улучшают их качество. При использовании полимеров уменьшается коэффициент трения, увеличивается мощность автомобильных двигателей и снижается расход бензина.

Сфера применения

Антифрикционные покрытия могут задействоваться в любом механизме, где есть подвижные компоненты. Практически все двигатели, шарниры, редукторы и передаточные устройства должны иметь в конструкции вещества, улучшающие скольжение. Конкретный состав материалов устанавливается разработчиками оборудования и вносится в конструкторские бумаги. Применение антифрикционных веществ, не входящих в базовую комплектацию механизмов, также рекомендуется производителями.

Производители

Многие компании занимают выпуском антифрикционных покрытий, но самые качественные составы производят следующие бренды.

Molykote

Антифрикционные покрытия Molykote образуют на поверхности соприкасающихся деталей скользкую пленку, которая покрывает неровности, оптимизируя коэффициент трения в парах: металл/металл, металл/пластик или пластик/пластик. Использование веществ Molykote эффективно в условиях сверхвысокого давления и других агрессивных воздействий внутренней и внешней среды. Составы отличаются высокой несущей способностью, широким температурным диапазоном работы, отличной адгезией и надежной защитой от коррозийного истирания. Покрытия наносятся с помощью традиционных способов окрашивания: распыление, погружение, обработка щеткой.

Efele

Антифрикционные составы Efele эффективны в условиях сильных нагрузок, высоких и низких температур. Покрытия снижают уровень трения между соприкасающимися деталями, характеризуются высокими показателями адгезии, быстрой полимеризацией (застывают за 10 минут в виде тонкой пленки, толщиной 15-20 микрон) без снижения свойств и производительности. Под брендом Efele выпускаются не только жидкие, но и твердые смазочные составы, которые эффективно препятствует прямому контакту соприкасающихся поверхностей, минимизируя износ. Сухая смазка предотвращает налипание пыли и абразивных частиц. Область применения – большинство существующих механизмов.

Weicon

Покрытия Weicon отличаются устойчивостью, эффективной работой в условиях высоких температур и давления, препятствует воздействию большинства агрессивных химических соединений. В отдельных составах используется молибден, с помощью которого вещество создает на поверхности пыле-, грязе- и водозащитный слой, обеспечивающий чистое скольжение, снижение трения и шума от работы деталей. Смазки данной марки могут использоваться в механизмах, где запрещено применение масляных веществ. Чаще всего составы используются в ходовых и направляющих транспортных средств, конвейерных лентах, роликах режущих инструментов, секционных ворот и погрузочных мостов.

Антифрикционное покрытие от Molykote

Антифрикционные покрытия от Molykote – это передовые технологии, которые долгое время не имели аналогов и сейчас занимают передовую позицию в области сухих смазок. Суть такого покрытия заключается в образовании сухой пленки на поверхности трущейся детали. Технологию можно сравнить с покраской, только вместо красящего пигмента в состав входят мелкодисперсные частицы антифрикционного вещества.

Изначально вещество представляет собой жидкий состав, который наносится на деталь распылением, погружением или просто кисточкой. Благодаря высокой текучести суспензия проникает в микропоры делали, вытесняет влагу и образует на ее поверхности равномерную пленку. После высыхания слой становится твердым и сухим, обеспечивая гладкую поверхность, к которой не прилипает пыль и абразивные частицы. Обработанная поверхность остается чистой, что важно в некоторых сферах применения.

Антифрикционные показатели такого покрытия сопоставимы с теоретически идеальным слоем жидкого масла. При этом на практике достичь идеального разделительного масляного слоя почти невозможно. Даже в механизмах с непрерывной подачей масла, его локальное вытеснение происходит в пусковых, остановочных и реверсных моментах.

По сравнению с консистентными смазками, АФП характеризуется повышенным скольжением, превосходит их по адгезии и по сроку действия при разовом нанесении. Сухие АФП не имеют альтернативы для механизмов, работающих в условиях сильной запыленности, вакуума, под водой или сильного воздействия центробежных усилий. Также лидируют по температурным и химически защитным параметрам.

Антифрикционные покрытия постепенно вытесняют традиционные методы смазки во многих процессах производства. Изначально АФП применялись для локальной обработки трущихся поверхностей и для консервации деталей. Сегодня они стали неотъемлемой частью многих технологических процессов производства.

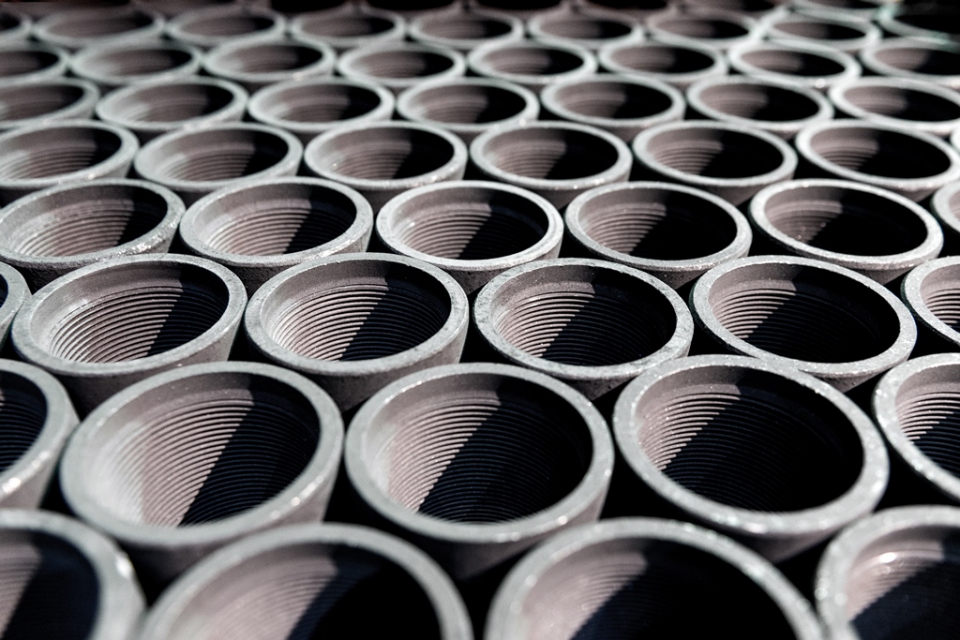

Особое место такие составы занимают в производстве трубной арматуры для нефте-, газодобывающей промышленности. Обработка деталей производится сразу в заводских условиях, что исключает лишние трудозатраты на месте монтажа. Во многих процессах и механизмах сухие смазки смогли заменить автоматические системы подачи смазочных материалов, что оправдывается не только технически, но и финансово.

Компания Dow corning воплотила в реальность целую линейку АФП под своим авторитетным брендом Molykote. Наряду с антифрикционными показателями, суспензии делятся по назначению и характеризуются не менее важными свойствами такими, как температурная стойкость, биологическая и химическая пассивность, совместимость с различными материалами и пастами, диэлектричность или электропроводность и др.

Антифрикционные покрытия Molykote широко применяются в таких отраслях, как:

- медицина и фармацевтика;

- электротехника и электроника;

- машиностроение;

- авиа- и ракетостроение;

- судостроение;

- станкостроение;

- полимерная промышленность;

- военная промышленность;

- добывающий комплекс;

- металлообработка;

- инженерные конструкции;

- бытовой сектор.

Компания не останавливается на достигнутом. В настоящее время ведутся разработки твердосмазочных продуктов, способных заменить процесс цинкования, хромирования и другие способы защиты в тяжелых условиях эксплуатации.

Состав и особенности

В состав АФП входят 3 основные компонента – это растворитель, растворенное в нем связующее и наполнитель. До использования вещество находится в состоянии суспензии, то есть жидкости, содержащей твердые, равномерно распределенные включения. При нанесении растворитель выполняет трансмиссионную функцию – перенося частицы наполнителя и связующее на деталь. После нанесения растворитель испаряется и связующий компонент полимеризуется, создавая прочную матрицу для наполнителя.

Созданная таким образом пленка изначально имеет микрошероховатую поверхность и не отличается высоким скольжением. При работе механизма под воздействием трения, происходит процесс подобный плакировке – приработка. Поверхность пленки сглаживается и коэффициент ее трения стремится к минимуму.

Даже при обработке одной детали, частички переносятся на вторую, создавая идеальную форму контактирующих поверхностей. Толщина такой пленки при нанесении вручную составляет 5-20 мкм, а при использовании заводских технологий дозированного нанесения, толщину можно регулировать с точностью до нескольких микрон, чем обеспечить оптимальный расход смазки.

Антифрикционные показатели АФП напрямую зависят от наполнителя. Наиболее скользящим эффектом характеризуется дисульфид молибдена, коэффициент его трения по ASTM равен 0,002. Для сравнения у графита этот показатель равен 0,05, а у ПТФЭ – 0,03.

При этом выбор наполнителя во многом зависит и от других требований к смазке. Например, по температурной стойкости лидирует графит, по изоляционным свойствам и устойчивости к химии – ПТФЭ, по адгезии и несущей способности – дисульфид молибдена. В смазку для обработки скользящих, электропроводных контактов вводят медь. Формируя необходимые качества покрытия, в состав вводятся комплексы наполнителей в различных пропорциях и концентрациях.

При создании графитных АФП, компания Dow corning совершила настоящую революцию. Учитывая все преимущественные характеристики графита как смазки, вещество имело существенный недостаток – низкую адгезию к металлу. В смазке Molykote компания впервые применила поляризованный графит, который за счет возникновения полярных связей, прочно удерживается на поверхности детали.

Несущая способность, износоустойчивость и адгезивность покрытий также во многом зависит от материала матрицы – связующего, которое по сути приклеивает наполнитель к поверхности детали. В качестве связующих применяют титановые, эпоксидные, фенолформальдегидные, акриловые, полиамид-имидные и другие компоненты. При этом основная роль связующего заключается в формировании защитных функций покрытия.

Стоит отметить, что наилучшие показатели для определенной среды использования формируются подбором всех составляющих – наполнителей и связующих. Благодаря собственным научно-исследовательским отделам, компания достигла высоких результатов, когда аналогичные качества компонентов не просто складываются, а взаимно усиливают друг друга.

Топ-5 антифрикционных покрытий Molykote

Molykote D-321 R – АФП на основе титанового связующего и комплексного наполнителя с включением дисульфида молибдена и графита. Полная полимеризация слоя происходит за 2 часа при комнатной температуре. Предназначено для обработки резьбовых соединений с многократными циклами сборки-разборки. Работает в широком температурном диапазоне -180. +450°С. Характеризуется повышенной адгезией, несущей способностью и износоустойчивостью. На производстве применяется для обработки фасонных частей трубопроводной арматуры, предназначенной для нефте-, газодобывающей промышленности. Используется также для цепей сельскохозяйственной техники.

Molykote D-7409 – также из комплекса дисульфида молибдена и графита, но с органическим связующим полиамид-имидом. Смазка используется для тяжелонагруженных узлов трения и сжатия. Ее особенность заключается в возможности применения вместе с пастами и маслами, так как они не растворяют полимеризованную матрицу покрытия. Применяется в автомобилях для обработки узлов двигателя.

Molykote PTFE-N-UV – ПТФЭ покрытие на акриловом связующем. Отличается быстрой полимеризацией при температуре 120°С и высокой устойчивостью к химически агрессивным веществам. Смазка применяется для обработки пресс-форм, в технологическом процессе штамповки пластиковых деталей.

Molykote 3402 C LF – на основе дисульфида молибдена с органического связующего. Характеризуется морозостойкостью до -200°С и термостойкостью до 310°С, а также высокой степенью защиты от коррозии. Используется для подшипников турбин, дроссельных заслонок двигателей и высоконагруженных болтовых соединений, подвергающихся динамическим нагрузкам.

Molykote D-9610 – покрытие на ПТФЭ с полиуретановым связующим без цвета и запаха. Предназначено для обработки пластиковых деталей, текстильных и кожаных изделий с целью защиты их от износа. Например, мебельной фурнитуры, обивки автомобильных кресел, мягкой мебели и др. Применяется как на производстве элитных автомобилей, так и в быту.

Защитные покрытия металлов: как и для чего они создаются?

Уникальной разновидностью неметаллических защитных покрытий являются антифрикционные материалы. По внешнему виду они напоминают краски, однако вместо пигментов содержат частицы твердых смазочных веществ, которые равномерно распределены в смеси связующих компонентов и растворителей.

В противокоррозионной практике для изоляции металла от воздействия агрессивных сред используются специальные защитные покрытия. Все они подразделяются на металлические и неметаллические.

Металлические – анодные и катодные – покрытия наносятся на поверхности методами газотермического напыления, окунания, гальванизации, плакирования или диффузии.

К неметаллическим защитным покрытиям относятся лакокрасочные составы, полимерные пленки, силикатные эмали, резины, оксиды металлов, соединения фосфора, хрома и др.

Рассмотрим все виды покрытий подробнее.

Металлические защитные покрытия

В качестве анодных металлических покрытий выступают металлы, электрохимический потенциал которых меньше, чем у обрабатываемых материалов. У катодных он, наоборот, выше.

Анодные покрытия обеспечивают электрохимическую защиту металлических поверхностей и выполняют свои функции даже при нарушении целостности слоя.

Катодные покрытия препятствуют проникновению агрессивных сред к основному металлу благодаря образованию механического барьера. Они лучше защищают поверхности от негативных воздействий, но только в случае неповрежденности.

В зависимости от способа нанесения металлические покрытия подразделяются на следующие виды.

Гальванические покрытия

Гальванизация – это электрохимический метод нанесения металлического защитного покрытия для защиты поверхностей от коррозии и окисления, улучшения их прочности и износостойкости, придания эстетичного внешнего вида.

Гальванические покрытия применяются в авиа- и машиностроении, радиотехнике, электронике, строительстве.

В зависимости от назначения конкретных деталей на них наносятся защитные, защитно-декоративные и специальные гальванические покрытия.

Защитные служат для изоляции металлических деталей от воздействия агрессивных сред и предотвращения механических повреждений. Защитно-декоративные предназначены для придания деталям эстетичного внешнего вида и их защиты от разрушительных внешних воздействий.

Специальные гальванические покрытия улучшают характеристики обрабатываемых поверхностей, повышают их прочность, износостойкость, электроизоляционные свойства и т.д.

Разновидностями гальванических покрытий являются меднение, хромирование, цинкование, железнение, никелирование, латунирование, родирование, золочение, серебрение и пр.

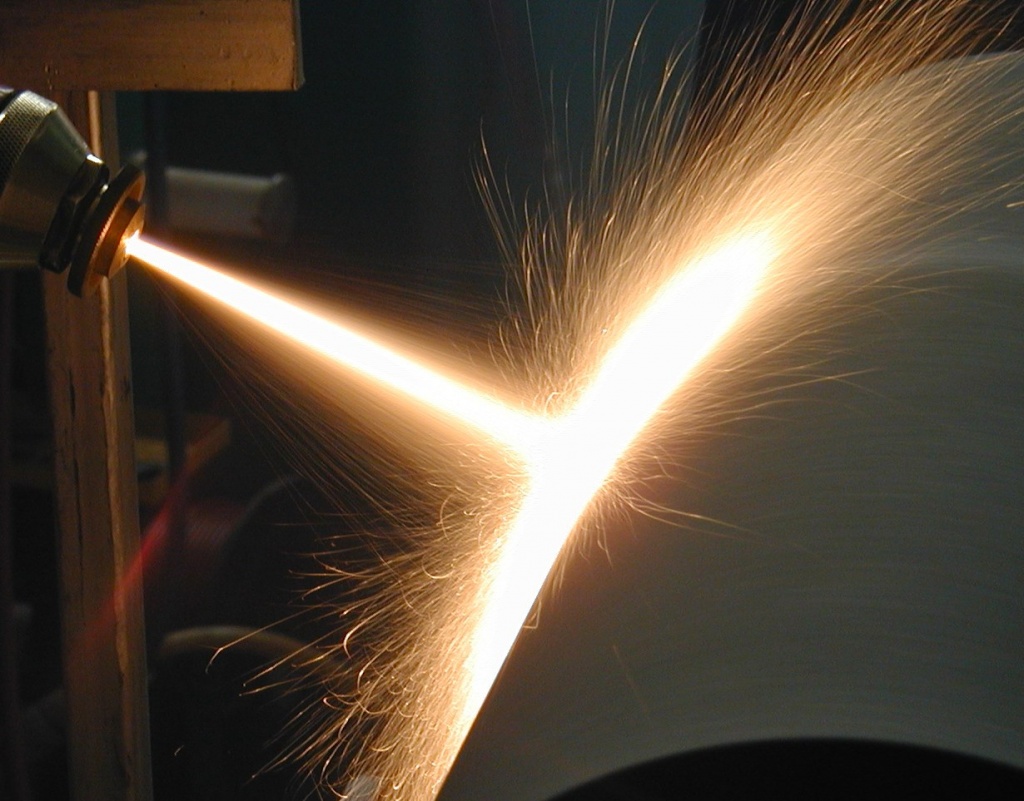

Газотермическое напыление

Представляет собой перенос расплавленных частиц материала на обрабатываемую поверхность газового или плазменным потоком. Покрытия, образованные таким методом, отличаются термо- и износостойкостью, хорошими антикоррозионными, антифрикционными и противозадирными свойствами, электроизоляционной или электропроводной способностью. В качестве напыляемого материала выступают проволоки, шнуры, порошки из металлов, керамики и металлокерамики.

Выделяют следующие методы газотермическогого напыления:

- Газопламенное напыление: самый простой и недорогой метод, применяемый для защиты крупных площадей поверхности от коррозии и восстановления геометрии деталей

- Высокоскоростное газопламенное напыление: используется для образования плотных металлокерамических и металлических покрытий

- Детонационное напыление: применяется для нанесения защитных покрытий, восстановления небольших поврежденных участков поверхности

- Плазменное напыление: используется для создания тугоплавких керамических покрытий

- Электродуговая металлизация: для нанесения антикоррозионных металлических покрытий на большие площади поверхности

- Напыление с оплавлением: применяется тогда, когда риск деформации деталей отсутствует или он оправдан

Погружение в расплав

При использовании этого метода обрабатываемые детали окунаются в расплавленный металл (олово, цинк, алюминий, свинец). Перед погружением поверхности обрабатываются смесью хлорида аммония (52-56 %), глицерина (5-6 %) и хлорида покрываемого металла. Это позволяет защитить расплав от окисления, а также удалить оксидные и солевые пленки.

Данный метод нельзя назвать экономичным, так как наносимый металл расходуется в больших количествах. При этом толщина покрытия неравномерна, а наносить расплав в узкие зазоры и отверстия, например, на резьбу, не представляется возможным.

Термодиффузионное покрытие

Данное покрытие, материалом для которого выступает цинк, обеспечивает высокую электрохимическую защиту стали и черных металлов. Оно обладает высокой адгезией, стойкостью к коррозии, механическим нагрузкам и деформации.

Слой термодиффузионного покрытия имеет одинаковую толщину даже на деталях сложных форм и не отслаивается в процессе эксплуатации.

Плакирование

Метод представляет собой нанесение металла термомеханическим способом: путем пластичной деформации и сильного сжатия. Чаще всего таким образом создаются защитные, контактные или декоративные покрытия на деталях из стали, алюминия, меди и их сплавов.

Плакирование осуществляется в процессе горячей прокатки, прессования, экструзии, штамповки или сваривания взрывом.

Виды и особенности неметаллических покрытий

Неметаллические покрытия подразделяются на органические и неорганические. Они создают на обрабатываемых поверхностях тонкую, инертную по отношению к агрессивным веществам пленку, которая предохраняет детали от негативных воздействий окружающей среды.

Лакокрасочные защитные покрытия

В состав таких покрытий входят пленкообразующие вещества, наполнители, пигменты, пластификаторы, растворители и катализаторы. Варьирование состава позволяет получать материалы со специфическими свойствами (токопроводящие, декоративные, особопрочные, жаростойкие и т.п.). Они не только защищают изделия в различных условиях, но и придают им эстетичный внешний вид.

В группу лакокрасочных покрытий входят лаки, краски, грунтовки, олифы, шпаклевки.

Силикатные эмали

Применяются для изделий, работающих при высоких температурах в химически агрессивных средах.

Эмалевое защитное покрытие формируется с помощью порошка или пасты. Процесс проходит в несколько этапов. Сначала на изделие наносится грунтовая эмаль – она улучшает адгезию, уменьшает термические и механические напряжения.

Затем, после спекания первого слоя при температуре +880… + 920 °С, накладывается покровная эмаль, после чего изделие снова подвергается нагреванию до +840… +860 °С.

Если требуется нанести несколько слоев силикатной эмали, вышеописанные операции проводят поочередно несколько раз. Изделия из чугуна, к примеру, обрабатывают в 2-3 подхода.

Застывшая эмаль представляет собой тонкое, похожее на стекло, покрытие. Его основным недостатком является сравнительно низкая прочность – под воздействием ударных нагрузок эмаль может растрескиваться или скалываться.

Полимерные защитные покрытия

В число наиболее распространенных полимеров, применяющихся для защиты металлов от коррозии, входят полистирол, полиэтилен, полипропилен, полиизобутилен, фторопласты, эпоксидные смолы и др.

Полимерное покрытие осуществляется методами окунания, газотермического или вихревого напыления, обычной кистью. Остывая, оно образует на поверхности сплошную защитную пленку толщиной несколько миллиметров.

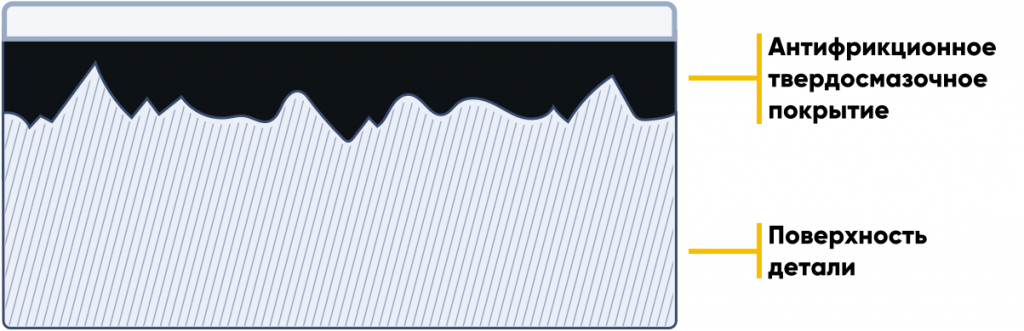

Разновидностью полимерных являются антифрикционные твердосмазочные покрытия. Внешне эти материалы похожи на краски, однако вместо пигментов они содержат высокодисперсные частицы твердых смазочных веществ, которые равномерно распределены в смеси связующих компонентов и растворителей.

Основу покрытий могут составлять дисульфид молибдена, графит, политетрафторэтилен (ПТФЭ) и прочие твердые смазки. В качестве связующих применяются акриловые, фенольные, полиамид-имидные, эпоксидные смолы, титанат, полиуретан и некоторые другие специальные компоненты.

Антифрикционные твердосмазочные покрытия, а также специальные растворители и очистители для предварительной подготовки поверхностей разрабатывает российская компания «Моденжи».

Материалы MODENGY применяются в средне- и тяжелонагруженных узлах трения скольжения (направляющих, зубчатых передачах, подшипниках и т.д.), на деталях двигателей внутреннего сгорания (юбках поршней, вкладышах валов, дроссельной заслонке), в резьбовом крепеже, трубопроводной арматуре, пластиковых и металлических элементах автомобилей (замках, петлях, пружинах, скобах, механизмах регулировки и т.д.), а также в других парах трения металл-металл, металл-резина, полимер-полимер, металл-полимер.

Покрытия MODENGY наносятся однократно на весь срок службы деталей. С их помощью создаются узлы трения, не требующие дальнейшего обслуживания и применения традиционных смазочных материалов.

Антифрикционные покрытия MODENGY отличаются:

- Высокой несущей способностью

- Работоспособностью в запыленной среде

- Низким коэффициентом трения

- Широким диапазоном рабочих температур

- Высокой износостойкостью

- Противозадирными и антикоррозионными свойствами

- Стойкостью к воздействию кислот, щелочей, растворителей и других химикатов

- Работоспособность в условиях радиации и вакуума

Покрытия ложатся тонким слоем, поэтому практически не меняют исходные размеры деталей, зато обеспечивают им необходимый комплекс триботехнических и защитных свойств.

Применение материалов MODENGY позволяет эффективно управлять трением, повышать ресурс и энергоэффективность оборудования.

Оксидные защитные пленки

Оксидирование – это окислительно-восстановительная реакция металлов, которая возникает благодаря их взаимодействию с кислородом, электролитом или специальными кислотно-щелочными составами. В результате этого процесса на металлических поверхностях образуется защитная пленка, которая увеличивает их твердость, снижает риск образования задиров, улучшает приработку деталей и повышает срок их службы.

Оксидирование используется для получения защитных и декоративных покрытий, а также для формирования диэлектрических слоев. Различают химические, анодные (электрохимические), термические, плазменные и лазерные методы этой обработки.

Резиновые защитные покрытия

Гуммирование, или создание защитных покрытий из резины или эбонита, помогает защитить трубопроводы, химические аппараты, резервуары для перевозки и хранения химических веществ от воздействия агрессивных сред.

Защитное покрытие может быть сформировано из мягкой или твердой резины. Консистенция контролируется добавками серы: мягкая содержит от 2 до 4 % этого вещества, твердая – от 30 до 50 %.

Покрытие наносится на предварительно очищенные и обезжиренные поверхности. Скопившийся после обработки воздух выдавливается валиком. В качестве заключительного этапа гуммирования проводится вулканизация изделий.

Резиновые покрытия являются хорошими диэлектриками, обладают стойкостью ко многим кислотам и щелочам (но не к сильным окислителям). Из существенных недостатков резиновых покрытий можно выделить их старение со временем.

Смазки и пасты

При длительном хранении и перевозке металлоизделий в качестве защитных покрытий могут использоваться специальные смазки и пасты – они препятствуют попаданию на поверхности влаги, пыли и различных газообразных веществ, наносятся кистью или методом распыления.

Консервационные материалы изготавливаются на основе минеральных масел (вазелинового, машинного) и воскообразных веществ (воска, парафина, мыла). Очень популярны смазки, в состав которых входит 5 % парафина и 95 % петролатума (смеси парафинов, масел и минеральных восков – церезинов).

Главный недостаток паст и смазок, применяющихся в качестве защитных покрытий, состоит в том, что целостность образовавшейся пленки легко нарушить. Именно поэтому лучшей альтернативой пластичных составов являются антифрикционные твердосмазочные покрытия.

Все материалы сайта https://atf.ru/ принадлежат

ООО "НОВЫЕ РЕШЕНИЯ" ИНН 5751054390

Читайте также: