Что называют наплывом в металле шва

Обновлено: 20.09.2024

1. Содержащие один или несколько элементов в определенных концентрациях, которые введены в них с целью придания заданных физико-химических и механических свойств.

2. Обладающие определенными физико-химическими свойствами за счет снижения содержания углерода, серы, фосфора или термической обработки.

3. Обладающие определенными физико-химическими свойствами после специальной термомеханической обработки.

2. С какой целью выполняют разделку кромок?

1. Для уменьшения разбрызгивания металла.

2. Для удобства наблюдения за процессом сварки.

3. Для обеспечения провара на всю глубину.

3. Какой свариваемостью обладают низкоуглеродистые стали?

4. Что обозначают буквы и цифры в маркировке низколегированных сталей?

1. Клейма заводов-изготовителей.

2. Обозначения номера плавки и партии металла.

3. Обозначение химических элементов и их процентный состав.

5. Какой буквой русского алфавита обозначают углерод и никель в маркировке легированных сталей?

1. Углерод — «У»; никель — «Н».

2. Углерод — «С»; никель — «Л».

3. Углерод не обозначают буквой; никель — «Н».

6. Какие изменения свойств происходят при закалке малоуглеродистых сталей?

1. Пластичность увеличивается, прочностные характеристики не меняются.

2. Возрастают прочностные характеристики, пластичность уменьшается.

3. Возрастает и прочность, и пластичность.

7. Для чего в сталь вводятся легирующие элементы?

1. Для придания стали специальных свойств.

2. Для улучшения свариваемости стали.

3. Для снижения содержания вредных примесей (серы и фосфора) в стали.

8. Укажите, чем отличается Ст3кп от Ст3сп?

1. Содержанием углерода.

2. Содержанием кремния.

3. Содержанием вредных примесей S и P и газов.

Для чего производится предварительный и сопутствующий подогрев?

1. Для снижения количества дефектов в сварном шве и ЗТВ.

2. Для выравнивания неравномерности нагрева при сварке, снижения скорости охлаждения и уменьшения вероятности появления холодных трещин.

3. Для снижения содержания водорода в металле шва.

10. Что обозначает в маркировке электродов буква "Э" и цифры, следующие за ней?

1. Марку электрода и номер разработки.

2. Завод-изготовитель и номер покрытия.

3. Тип электрода и гарантируемый предел прочности наплавленного ими металла в кгс/мм2.

Что представляет собой сварной шов при сварке плавлением?

1. Закристаллизовавшийся металл расплавленного электрода или сварочной проволоки.

2. Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла.

3. Жидкий металл, полученный сплавлением свариваемых и присадочных материалов.

Чем определяются свойства сварного соединения?

1. Свойствами металла шва, линии сплавления с основным металлом и зоны термического влияния.

2. Свойствами металла шва и линии сплавления с основным металлом.

3. Свойствами линии сплавления с основным металлом и зоны термического влияния.

Какие сварочные деформации называют остаточными?

1. Деформации, появляющиеся после сварки.

2. Деформации, остающиеся после сварки и полного остывания изделия.

3. Деформации, образующиеся под действием эксплуатационных нагрузок.

Какие конструктивные элементы характеризуют форму разделки кромок?

1. Смещение кромок, угловатость.

2. Притупление, угол скоса кромки.

3. Способ подготовки, зазор.

Какие бывают типы сварных соединений?

1. Односторонние и двусторонние.

2. Стыковые, тавровые, угловые, нахлесточные.

3. Вертикальные и горизонтальные.

Как обозначается сварное соединение на чертеже?

1. Указывается тип соединения, метод и способ сварки, методы контроля.

2. Указывается ГОСТ, тип соединения, метод и способ сварки, катет шва, длина или шаг, особые обозначения.

3. Указывается метод и способ сварки, длина или шаг, сварочный материал, методы и объем контроля.

На какие две основные группы делятся методы контроля по воздействию на материал сварного соединения?

1. Разрушающие и облучающие.

2. Механические и электронные.

3. Разрушающие и неразрушающие.

Чем выявляются дефекты формы шва и его размеры?

1. Рентгенографическим методом.

2. Металлографическими исследованиями макроструктуры.

3. Измерительными инструментами и специальными шаблонами.

Что называют включением?

1. Обобщенное наименование пор, шлаковых и вольфрамовых включений.

2. Неметаллическая несплошность.

3. Скопление нескольких пор.

Что называют трещиной?

1. Дефект сварного соединения в виде разрыва металла в сварном шве и/или прилегающих к нему зонах.

2. Нарушение сплошности металла.

3. Недопустимое отклонение от требований Правил контроля.

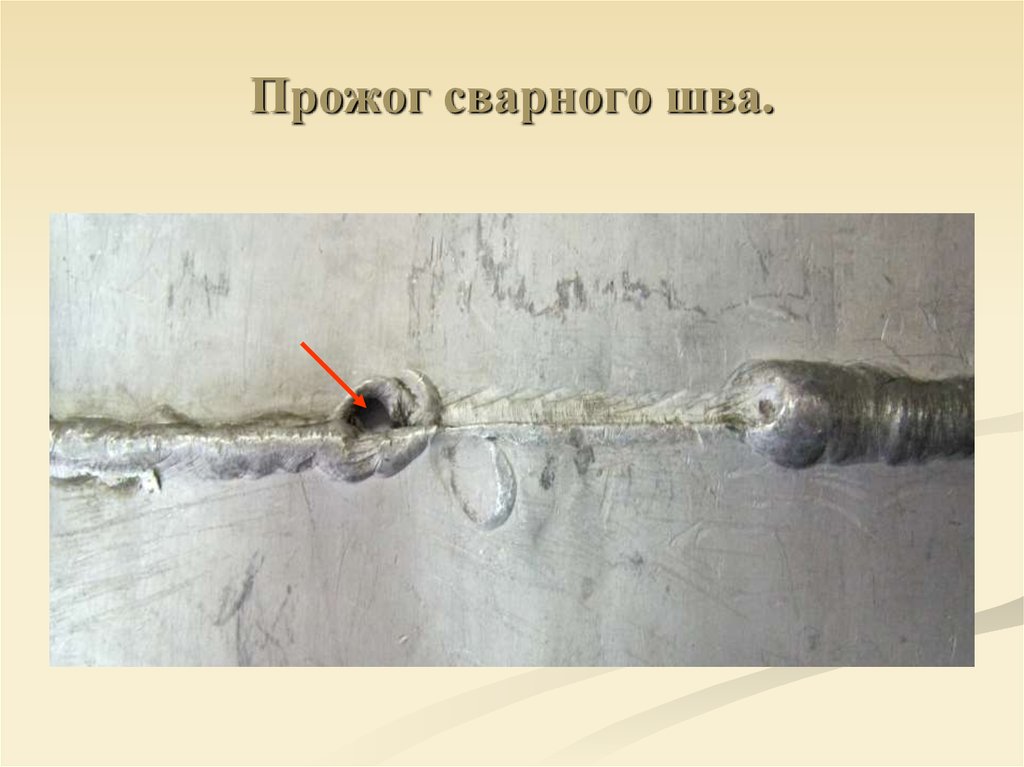

Что называют прожогом?

1. Цилиндрическое углубление в сварном шве.

2. Сквозное отверстие в сварном шве.

3. Воронкообразное углубление в сварном шве.

Что называют наплывом в металле шва?

1. Неровности поверхности металла шва или наплавленного металла.

2. Дефект в виде металла, натекшего на поверхность свариваемого металла и или ранее выполненного валика и не сплавившегося с ним.

3. Несплавление валика металла шва с основным металлом.

Что такое пора?

1. Дефект сварного шва в виде замкнутой полости, заполненной инородным металлом.

2. Дефект сварного шва в виде полости сферической формы, заполненной шлаком.

3. Дефект сварного шва в виде замкнутой полости, заполненной газом.

Что такое подрез?

1. Углубление по линии сплавления шва с основным металлом.

2. Острые конусообразные углубления на границе поверхности шва с предыдущим валиком шва или основным материалом.

3. Острые конусообразные углубления на границе поверхности сварного шва с основным материалом.

Что такое «непровар»?

1. Дефект в виде отсутствия сплавления между металлом шва и основным металлом по кромке разделки.

2. Дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварного шва.

3. Несплавление между собой слоев шва при многослойной сварке.

26. Что такое «ручная дуговая сварка покрытым электродом»?

1. Дуговая сварка, выполняемая не расплавляющимся при сварке электродом.

2. Дуговая сварка, при которой возбуждение дуги, подача электрода и его перемещение производятся вручную, а газошлаковая защита расплавленного металла обеспечивается расплавлением и разложением компонентов покрытия.

3. Дуговая сварка, при которой защита дуги и сварочной ванны осуществляется потоком защитного газа, подаваемого в зону сварки с помощью специальных устройств.

Что такое подрез в сварке?

Начинающие сварщики часто задают вопросы: «Что такое подрез в сварке? Какие причины образования подрезов при сварке? Как производить ремонт подрезов сварных швов?» и в данной статье на все эти вопросы есть ответы.

Содержание

Подрез сварного шва это дефект который характеризуется образованием продолговатого углубления (канавки) остроугольной формы в зоне сплавления сварного шва и основного металла или металла сварного шва предыдущего слоя.

Похожие определения для данного вида дефекта сварного шва указаны и в нормативных документах на сварку ГОСТ 2601 и ГОСТ 30242:

Подрез это дефект в виде углубления по линии сплавления сварного шва с основным металлом. Подрез это углубление продольное на наружной поверхности валика сварного шва, образовавшееся при сварке.

Напоминаем, что в статье о дефектах сварных швов и в пособии о дефектах сварных швов Юхина Н.А. есть фотографии, причины и способы устранения всех дефектов сварки.

Причины образования подрезов при сварке

Причиной образования подреза при сварке является выполнение сварки либо на повышенных режимах или с большой скоростью. Также, результатом возникновения может служить выбор неправильного угла наклона к более тонкому краю детали, что в свою очередь вызывает ее перегрев.

Исследования показывают, что с уменьшением температуры твердой поверхности смачивание ее жидким металлом ухудшается и улучшается с повышением температуры. Следовательно, одним из основных факторов, влияющих на смачивание является температура. На горизонтальных плоскостях смачивание играет ключевую роль т.к. вследствие действия сил поверхностного натяжения, жидкий металл на холодной поверхности стремиться к сжиманию, сокращая свою площадь и поверхность, которую он занимает, что и приводит к образованию подреза в сварном шве. В вертикальной плоскости, т.е. при сварке угловых и горизонтальных швов, дополнительной причиной является стекания жидкого металла под действием силы тяжести.

Неправильное использование газовой защиты, неправильная техника сварки и положение при сварке являются дополнительными причинами образования подреза сварного шва.

Подрезы при сварке всегда были серьезной проблемой в сварочном производстве, поэтому в последние годы все больше производителей сварочного оборудования и материалов и предпринимают попытки решить данную проблему.

Наличие подрезов обусловливает существенную концентрацию напряжений вблизи данного дефекта и может вызвать локальное или общее разрушение конструкции. Продольные углубления снижают сечение основного металла в зоне термического влияния. В результате чего сварные швы плохо воспринимают динамическую нагрузку и в данных местах могут возникнуть трещины. При проведении испытаний сварных швов на растяжение и угол загиба разрушение металла начинается от подреза, при значительного заниженных механических показателях.

Восемь советов для уменьшения вероятности образования подрезов в сварном шве

Ниже приведены рекомендации, которые помогут уменьшить вероятность образования подрезов при сварке изделий из труб, листов, швеллеров, уголков и т.д.

Правильное тепловложение

Одной из самых главных причин образования подрезов в сварных швах является большая величина нагрева при выполнении сварки вблизи свободных краев детали в результате чего происходит более глубокое проплавление одной из кромок, что приводит к образованию канавки, которая остается после затвердевания металла сварочной ванны. Это может привести к перегреву и расплавлению близлежащего основного металла или ранее наложенного металла шва. Для предотвращения необходимо следить за тепловложением при этом уменьшая сварочный ток при приближении к более тонким участкам детали или к свободному краю изделия.

Правильный угол электрода

Как известно угол электрода играет очень важную роль для предотвращения образования дефектов при сварке. Если выполнить сварку с неправильным углом, который будет направлять больше тепла к свободным кромкам изделия, вероятность образования подреза увеличивается в несколько раз. В связи с чем необходимо использовать правильный угол, чтобы направлять больше тепла на более толстую часть детали.

Правильная скорость сварки

Сварка с большой скоростью является еще одной причиной образования подрезов на сварных швах. При большой скорости некоторая часть основного металла переходит в расплавленный металл сварного шва и в результате быстрой кристаллизации остаются углубления (канавки) по краям. Поэтому рекомендуется производить сварку в умеренном темпе потому что слишком маленькая скорость сварки не дает удовлетворительных результатов. Таким образом, конкретным условиям сварки соответствует определенный диапазон скорости, в пределах которого возможно получение швов без подрезов.

Правильный выбор газовой защиты

При сварке полуавтоматом неправильный выбор защитных газов также является одной из основных причин подрезов при сварке. Сварщик должен быть уверен, что использует правильную сварочную смесь, которая подходит именно для сварки этого металла. Применение смесей углекислоты с инертными газами обеспечивает качественные результаты при сварке углеродистых сталей.

Правильная техника сварки

Причиной образования подрезов при сварке также является попытка сварщика выполнять сварку с чрезмерными поперечными колебаниями электрода. Рекомендуется выполнять сварку с минимальными поперечными колебаниями – так называемым «ниточным швом». Размер колебаний не должен превышать допустимых значений, потому что это значительно увеличивает вероятность образования подреза в сварном шве. Для предотвращения образования данного дефекта сварного шва необходимо либо уменьшить ширину поперечных колебаний электрода, либо выполнять многослойный шов вместо однослойного.

При ручной дуговой сварке покрытыми электродами рекомендуемый размах поперечных колебаний должен составлять не более 2-3 диаметров электрода.

Правильное пространственное положение при сварке

Сварка в горизонтальном или вертикальном положении в свою очередь увеличивает вероятность образования подреза шва. В данном случае, канавка образуется из-за недостаточного заполнения вдоль зоны сплавления шва. Если есть возможность, сварку необходимо выполнять в нижнем положении.

Использовать многослойную сварку

Это самый лучший вариант для предотвращения образования подрезов при сварке. Техника наложения многослойного шва подразумевает выполнение всех вышесказанных рекомендаций и помогает добиться качественных сварных соединений с гарантированными механическими свойствами.

Использование предварительного подогрева

Предварительный подогрев снижает скорость кристаллизации металла и улучшает смачиваемость за счет меньшей разности температур между сильно нагретым металлом сварочной ванны и слабо нагретым основным металлом.

Измерение глубины подреза сварного шва

В большинстве случаев измерение подрезов сварных швов производится с помощью:

- специального прибора (глубиномера);

- универсального шаблона сварщика УШС-3, УШС-4.

Прибор для измерения глубины подреза сварного шва

Прибор для измерения глубины подреза сварного шва представляет собой опорное основание 1 в котором закрепляется индикатор часового типа со специальным наконечником индикатора. Путем установки основания на ровную поверхность необходимо выставить 0 на индикаторе, после чего прибор передвинуть к месту измерения и установить наконечник индикатора в канавку. Размер устанавливается значением на шкале индикатора.

Кстати, конструкция прибора предусматривает два типа наконечников:

- с углом 45° - для измерения глубины подреза, углублений между валиками и чешуйчатости, вогнутости корня шва;

- плоский – для измерения высоты усиления сварного шва, выпуклости корня шва, смещение кромок свариваемых деталей.

Измерение глубины подреза сварного шва универсальным шаблоном сварщика (УШС-3; УШС-4)

Измерение подреза при помощи универсального шаблона сварщика производится путем установки указателя 1 в канавку. Размер определяется напротив риски 2 по шкале 3.

Принципиального отличия в методах проведения контроля нет, поэтому чем измерить подрез сварного шва зависит только от наличия того или иного мерительного инструмента.

Допуски на подрезы в сварных швах

Конечно же лучше изготавливать конструкции без дефектов, но чаще всего это является необоснованно дорого или невозможно, поэтому всегда имеются допуски с указанием какие дефекты, их количество и размеры являются допустимыми в той или иной конструкции и не влияют на её эксплуатационные свойства. В первую очередь от назначения конструкции и требований нормативных документов зависит какого размера подрезы допускаются в сварных швах:

Чтобы узнать допуски на подрезы в сварных швах, прежде всего необходимо найти данную информацию в нормативных документ с требованиями к сварным швам.

Ремонт подрезов сварных швов

В зависимости от требований нормативных документов в некоторых случаях допускается небольшие подрезы исправлять методом зачистки без последующей сварки. Если требуется проведение ремонта с последующей сваркой - процесс исправления состоит из следующих этапов:

44.Что называют наплывом в металле шва?

Вопрос администрации

Тесты с ответами и комментариями, без рекламы.

Панель авторизации

Инструкция по пользованию сайтом

В данной инструкции изложены основные функции сайта, и как ими пользоваться

Здравствуйте,

Вы находитесь на странице инструкции сайта Тестсмарт.

Прочитав инструкцию, Вы узнаете функции каждой кнопки.

Мы начнем сверху, продвигаясь вниз, слева направо.

Обращаем Ваше внимание, что в мобильной версии все кнопки располагаются, исключительно сверху вниз.

Итак, первый значок, находящийся в самом верхнем левом углу, логотип сайта. Нажимая на него, не зависимо от страницы, попадете на главную страницу.

«Главная» - отправит вас на первую страницу.

«Разделы сайта» - выпадет список разделов, нажав на один из них, попадете в раздел интересующий Вас.

На странице билетов добавляется кнопка "Билеты", нажимая - разворачивается список билетов, где выбираете интересующий вас билет.

«Полезные ссылки» - нажав, выйдет список наших сайтов, на которых Вы можете получить дополнительную информацию.

В правом углу, в той же оранжевой полосе, находятся белые кнопки с символическими значками.

Опускаемся ниже, в серой полосе расположились кнопки социальных сетей, если Вам понравился наш сайт нажимайте, чтобы другие могли так же подготовиться к экзаменам.

Следующая функция «Поиск по сайту» - для поиска нужной информации, билетов, вопросов. Используя ее, сайт выдаст вам все известные варианты.

Последняя кнопка расположенная справа, это селектор нажав на который вы выбираете, сколько вопросов на странице вам нужно , либо по одному вопросу на странице, или все вопросы билета выходят на одну страницу.

На главной странице и страницах категорий, в середине, расположен список разделов. По нему вы можете перейти в интересующий вас раздел.

На остальных страницах в середине располагается сам билет. Выбираете правильный ответ и нажимаете кнопку ответ, после чего получаете результат тестирования.

Справой стороны (в мобильной версии ниже) на страницах билетов располагается навигация по билетам, для перемещения по страницам билетов.

На станицах категорий расположен блок тем, которые были добавлены последними на сайт.

Ниже добавлены ссылки на платные услуги сайта. Билеты с ответами, комментариями и результатами тестирования.

В самом низу, на черном фоне, расположены ссылки по сайту и полезные ссылки на ресурсы, они дублируют верхнее меню.

Надеемся, что Вам понравился наш сайт, тогда жмите на кнопки социальных сетей, что бы поделиться с другими и поможете нам.

Если же не понравился, напишите свои пожелания в форме обратной связи. Мы работаем над улучшением и качественным сервисом для Вас.

Дефекты сварных соединений: виды, способы контроля и устранения

Сварные металлоконструкции активно используются в разных сферах жизнедеятельности. Но в процессе сваривания отдельных элементов в цельные конструкции могут возникать дефекты сварных швов и соединений, которые негативно сказываются на прочности и безопасности эксплуатации готовых металлоизделий.

Что такое дефекты сварных соединений

Размерные параметры сварного соединения четко определены государственными стандартами, при этом свой ГОСТ есть у каждого вида сварки. Любые отклонения от установленных нормативно-техническими документами показателей считаются дефектами. Возникают они как при проведении сварочных работ, так и при нарушении требований в процессе подготовки соединяемых элементов и сборке конструкций в единое целое.

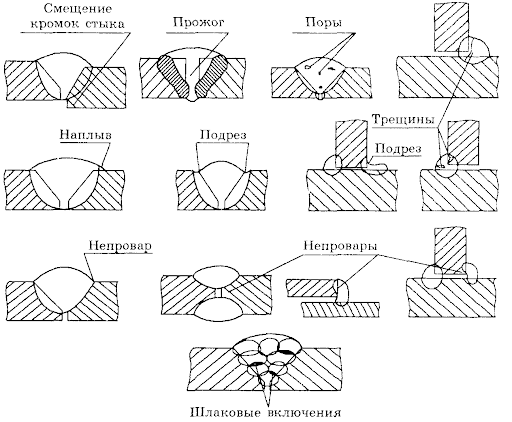

Виды дефектов сварочных швов

В силу разных обстоятельств сварочные стыки могут иметь повреждения, влияющие на их прочностные характеристики. Все виды дефектов сварных соединений разделяются на три основные группы:

- наружные дефекты. К данной группе относят неравномерность формы стыкового соединения, наплывы, трещины, прожоги металла, подрезы шва, кратеры и другие изъяны, возникающие на поверхности. Обнаружить их можно при визуальном осмотре;

- внутренние дефекты. Это может быть некачественное сплавление металла, пористость и трещины, сторонние включения (оксидные, шлаковые и неметаллические) и другие, находящиеся внутри шовного соединения;

- сквозные дефекты. Сюда относят трещины, подрезы, прожоги и другие повреждения, которые изнутри проходят на внешнюю поверхность сквозь шовное соединение.

Дефекты любого вида не допускаются в сварных соединениях и подлежат устранению, особенно касается это случаев, когда металлоконструкции выступают составляющими элементами несущих конструкций и должны выдерживать интенсивные нагрузки.

Характеристики и причины основных дефектов сварки

Не в каждом случае качество сварки соответствует установленным требованиям. Классификация дефектов сварных соединений в полном составе изложена в ГОСТ 30242-97. Но среди всех обозначенных в документе изъянов выделяют основные, которые чаще обычного выявляются при контроле и обследовании соединительных стыков.

Трещины

Для сварочных швов наибольшую опасность представляют трещины. Они способны спровоцировать мгновенное разрушение металлических конструкций и привести к трагическим последствиям.

Причинами появления трещин могут быть:

- неправильное расположение стыков;

- резкое охлаждение места сварки;

- неправильный выбор материалов;

- кристаллизация металла вследствие чрезмерно высоких температур.

По размеру различают микро- и макротрещины, по типу образования – поперечные, продольные и радиальные.

Вне зависимости от видов и причин возникновения трещины – это недопустимые дефекты сварных соединений металла.

Подрезы

Это образующиеся на наружной поверхности шовного валика продольные углубления. Если на шве есть подрез, то в месте его появления уменьшается сечение шва, а также образуется очаг концентрации напряжения.

Превышенная величина сварочного тока – основная причина появления таких дефектов. Довольно часто наблюдаются подрезы в горизонтальных швах.

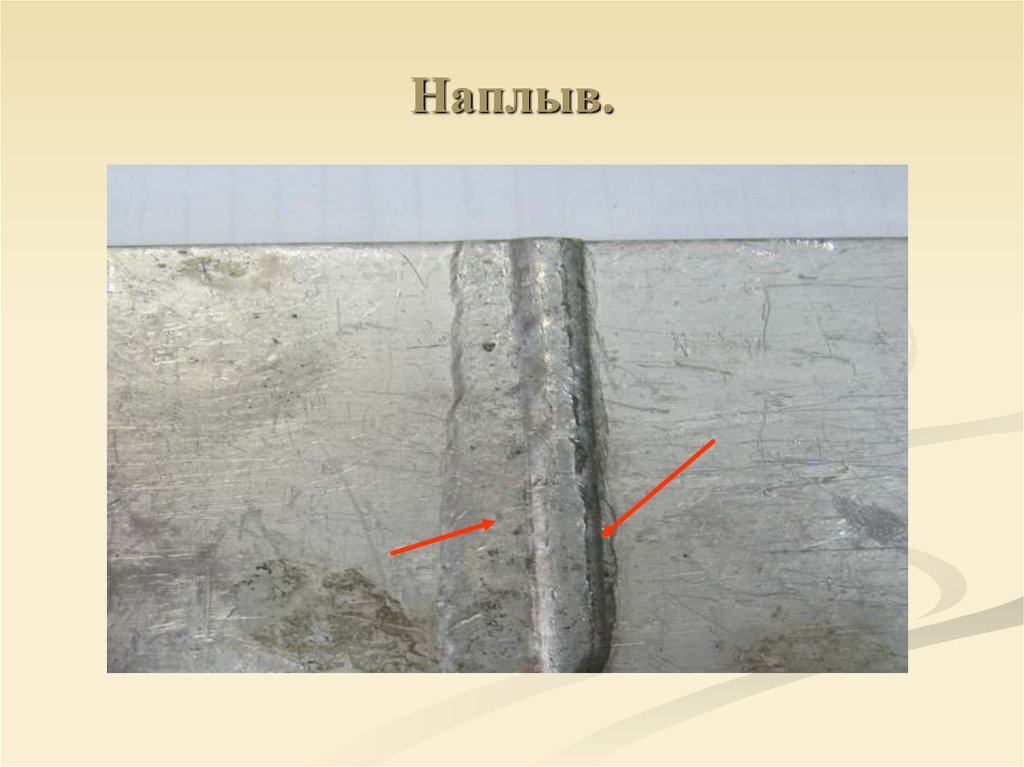

Наплывы

Это натекший на поверхность избыток металла, который не имеет должного сплавления с соединяемой поверхностью. Часто наплыв возникает при сварке стыковых или угловых швов в горизонтальном положении. Образуется при недостаточном прогреве основного металла, избытка присадочного материала, наличия окалин на соединяемых кромках.

Прожоги

Такие дефекты являют собой сквозное отверстие, возникшее вследствие вытекания из сварочной ванны расплавленного металла. В данном случае с другой стороны отверстия как правило образуется натек.

Прожог может быть вызван слишком медленным передвижением электрода по линии сваривания, повышенным сварочным током, неплотным прилеганием к основному металлу прокладки или же недостаточной ее толщиной, большим зазором между соединяемыми кромками.

Непровары

Если на сварочном шве обнаружены локальные несплавления между основным и наплавленным металлом, то дефект такого типа называют непровар. Он существенно понижает прочностные свойства шва и соответственно всей конструкции.

Причины непроваров состоят в следующем: чрезмерно высокая скорость сваривания, некачественная подготовка кромок к сварному процессу, наличие ржавчины, окалин и других загрязнений на соединяемых поверхностях.

Кратеры

Образующиеся вследствие обрыва сварочной дуги углубления в соединительном валике называют кратерами. Такие изъяны существенно уменьшают сечение стыка, что негативно сказывается на прочности. Кратер опасен тем, что внутри него могут находиться усадочные рыхлости, приводящие к появлению трещин.

Свищи

Поверхностные дефекты в виде полости. Понижают прочность соединительного стыка и провоцируют образование трещин. Свищи имеют произвольную форму, могут возникать как на внешней поверхности, так и внутри шва.

Пористость

Поры – это заполненные газами полости, образующиеся при повышенном газообразовании внутри металла. Возникают при наличии разнообразных загрязнений на свариваемых поверхностях, при повышенной скорости сварки, а также повышенной вместительности углерода в используемом присадочном материале.

Посторонние включения

Качество шва существенно ухудшают сторонние включения – оксидные, шлаковые, вольфрамовые, флюсовые и другие включения. Главная ошибка, приводящая к их наличию – неправильный режим сварки. Любое из присутствующих включений понижает прочность и надежность соединения и подлежит устранению.

Причины появления дефектов

Каждый из всех встречающихся дефектов возникает вследствие конкретных факторов. При этом выделяют причины образования дефектов сварных соединений общего характера:

- использование некачественных расходных материалов для сваривания элементов;

- несоблюдение сварочных технологий;

- низкое качество металла, из которого создаются конструкции;

- некачественное или неисправное оборудование;

- неправильный режим сварки;

- технологические ошибки, вызванные низкой квалификацией сварщика.

Чтобы металлоконструкции получались качественными и выносливыми, следует строго соблюдать нормы сваривания и доверять работы профессиональным сварщикам.

Методы выявления дефектов

Выявление дефектов сварных соединений осуществляется следующими способами:

- визуальный осмотр и обмер стыковочных швов;

- испытания стыков на непроницаемость;

- определение дефекта сварного соединения специальными приборами;

- испытания образцов на прочность в лабораторных условиях.

Осмотр сварочного шва осуществляется только после очистки его от шлака, устранения застывших брызг металла и других типов загрязнений. Проверке подлежат размеры и правильность формы соединений, наличие или отсутствие прожогов, кратеров, трещин, свищей и других погрешностей.

Испытание непроницаемости позволяет выявить дефекты сварных соединений трубопроводов, например, поры, трещины, сквозные непровары. Проверяются конструкции несколькими способами:

- обдуванием или заполнением швов воздухом;

- поливом струей воды или наполнение отсеков водой под давлением;

- смазыванием швов керосином.

Если в ходе проверки обнаружен дефект, то деталь возвращается на дополнительную обработку.

Способы устранения дефектов

Любой сварочный процесс сопровождается образованием дефектов, вне зависимости выполняется он инвертором, полуавтоматом, трансформатором или другим оборудованием. При этом выделяют недопустимые и допустимые дефекты сварных соединений, по сложности которых определяется пригодность или непригодность конструкции к дальнейшей эксплуатации.

Способы устранения дефектов сварных соединений выбираются с учетом типа обнаруженного повреждения:

- прожоги исправляют тщательной зачисткой стыка с последующей его заваркой;

- для устранения подрезов выполняется наплавка тонкого соединения по всей линии дефекта;

- исправление трещины осуществляется методом ее полного рассверливания, вырубкой шва на проблемном участке, очисткой поверхностей и повторным завариванием с соблюдением сварочной технологии и действующих нормативов;

- непровары удаляются путем их вырезания и повторного сваривания;

- свищи и кратеры вырезаются до достижения основного металла, после чего по-новому завариваются;

- наплывы аккуратно срезаются, но при этом обязательно следует проверить срез на предмет наличия непровара;

- деформация при сварке устраняется термическим или термомеханическим способом;

- все типы дефектов с посторонними включениями устраняют вырезкой и завариванием.

Если в ходе обследования обнаружены технологические дефекты сварных соединений труб, то устранять их следует строго в соответствии нормативных требований одним из методов:

- механическим без последующей заварки;

- механическим с завариванием места выборки;

- вырезкой участка трубы, на котором присутствует дефект;

- полным удалением шовного соединения и выполнением нового.

При проверке на прочность и герметичность газораспределительных сетей разрешается исправлять дефекты сварных соединений газопроводов в случае, когда сварочный процесс выполнялся дуговой сваркой и не допускается при сваривании газовой сваркой.

Методы контроля сварных соединений

Тот факт, что влияние дефектов на качество сварной металлоконструкции максимизирует риски разрушения изделий доказывать не нужно. Чтобы в процессе сваривания получать действительно надежные, прочные и выносливые конструкции, после завершения работ должен проводиться контроль качества сварных соединений.

Осуществляется контроль сварочных швов поэтапно:

- предварительный. Включает проверку марки металла, качества заготовок, кислорода, присадочной проволоки и других расходных материалов;

- контроль в ходе сварочных работ. Подразумевает постоянные проверки режима сварки, исправности оборудования, осмотр швов и измерение их специальными шаблонами. При выявлении отклонений от установленных стандартов сразу же можно провести удаление дефектов сварных соединений;

- контроль готовой конструкции. Внешние дефекты можно увидеть при обычном осмотре. При необходимости стыки проверяются на плотность, а также подвергаются другим испытаниям.

Все методы контроля сварных соединений разделяются на две группы – разрушающие и неразрушающие. Как правило для выявления дефектов применяются неразрушающие методы, к которым принадлежат:

- внешний осмотр: ;

- магнитный контроль;

- цветная дефектоскопия;

- радиационная дефектоскопия;

- капиллярная дефектоскопия;

- контроль стыков на проницаемость и другие методы обнаружения дефектов сварных соединений.

Методы разрушающего контроля подразумевают испытания отобранных образцов и применяются в основном при необходимости получить параметры сварного шва и зоны термического влияния. Контроль осуществляется химическим анализом, механическими и металлографическими испытаниями.

Заключение

Чтобы сварочный шов по всем параметрам соответствовал стандартам качества и заданным требованиям, то начиная с подготовки подлежащих соединению элементов и до окончания сварочного процесса необходимо осуществлять контроль. Это позволит предотвратить основные дефекты сварных соединений или же оперативно их устранить.

Читайте также: