Что положено в основу классификации металлов на черные и цветные

Обновлено: 18.05.2024

Металлы – обобщенное название химических элементов, объеденных по ряду признаков. В периодической таблице они занимают большую часть, однако до сих пор не существует документа, позволяющего разделить их на классы.

Отличаются металлы в первую очередь своими качественными характеристиками. Какие-то имеют высокую теплопроводимость, другие выдерживают высокие нагрузки на разрыв и растяжение. В зависимости от этих качеств определяется и сфера применения, но металлы в природном виде, даже очищенные, не обладают необходимыми показателями в достаточном виде, поэтому применяется технология сплавов, то есть соединения нескольких элементов в одну молекулярную решетку. Это позволяет существенно улучшить характеристики, и придать сплаву необходимые качества.

Простой пример: возьмем распространенный в промышленности сплав бронзу. Это соединение, где основным элементом выступает медь. В качестве легирующего, то есть улучшающего качество, компонента используется олово. В результате соединения получается новый металл, более твердый и упругий по сравнению с чистой медью, который часто используют для изготовления крепежа.

Основные виды классификации металлов

Существует несколько видов классификации металлов. Начнем с основного типа – деления на две большие группы: черные и цветные. Черные металлы отличает высокая температура плавления, плотность и повышенная твердость. Цветные металлы, в большинстве случаев, плавятся при более низких температурах и обладают повышенной электро и теплопроводимостью.

Такое разделение обусловлено распространением элементов в природе. На добычу черных элементов приходится более 90 процентов от всей массы добываемых металлов, в то время как на цветную группу приходится не более 5-10 процентов. Необходимо отметить, что виды классификации являются условными, и используются в зависимости от назначения конечного продукта, который производят из этих металлов. Так, для изготовления крепежа используется классификация по техническим характеристикам, а для изготовления сложных сплавов химическая и кристаллическая. Рассмотрим эти виды подробнее.

Химическая классификация металлов

.jpg)

Все элементы в периодической таблице делятся на четыре основных группы, маркируемые латинскими буквами:

- S. Отмечены розовым цветом.

- P. Желтые элементы.

- D. Бирюзовый цвет.

- F. Зеленые элементы в таблице.

Каждая группа содержит в себе металлы. Элементы из первых двух категорий (S и P) называют простым видом, а элементы из групп D и F переходным. Также каждая группа делится еще на несколько категорий. В группу S входят щелочные и щелочеземеленые металлы, а в группы D и F платиновые, урановые и редкоземельные. При этом в каждой группе существуют исключения, из чего можно сделать вывод, что деление металлов по химическим группам является условностью, и редко применяется в практических сферах. Такое деление интересно только для научных изысканий, и практически не применимо в промышленности и производстве. Например, изготовление крепежа отталкивается от технических аспектов, и лишь в малой степени от химических.

Классификация металлов по кристаллической решетке

Все элементы имеют, так называемую, кристаллическую решетку. Абстрактная структура, определяющая расположение атомов и электронов, а также их привязку к ядру. В аморфных материалах, таких как стекло, атомы расположены хаотично, и не имеют строгой конструкции. В отличие от металлов, которые в твердом виде обладают строго структурированной решеткой, с четким построением молекулярных элементов. Всего разделяют 4 вида кристаллических решеток, которые проще представить в виде таблицы:

Это наиболее распространенные типы кристаллических решеток, часто встречающиеся у металлов. В общей сложности система классификации насчитывает 14 конфигураций, но у металлов они или встречаются крайне редко, или не встречаются вообще. Также следует отметить, что правильное построение решетки возможно только при естественном затвердевании металла, без искусственных ускорений. Если процесс остывания был ускорен, форма решетки изменится. В производстве это называют закаливанием, в результате которого меняется не только молекулярная структура, но и технические свойства.

Также, при нарушении норм производства металлического проката, может наблюдаться замена в кристаллической решетке. Это ведет к полному изменению качеств готового изделия. Чтобы условия производства соблюдались, были разработаны нормы стандартизации, гарантирующие четкое соответствие готового проката техническому описанию его свойств.

Техническая классификация металлов

Наиболее полную систему классификации предложил профессор Гуляев, хотя современные ученые и не согласны с некоторыми ее аспектами, ничего нового пока предложено не было. Итак, черные металлы делят на 5 основных подгрупп:

- Железные металлы. Сюда входят марганец, кобальт, никель, и конечно, железо. Наиболее распространенная в природе группа, используемая в сплавах как основной компонент.

- Тугоплавкие. Элементы, имеющие высокую температуру расплавления. В качестве эталона принята мера в 1539 градусов по Цельсию.

- Редкоземельные. Дорогостоящие в плане добычи и обработки элементы, к которым относят неодим, европий, самарий и другие металлы, используемые в качестве присадок к основному сплаву. Способны даже при небольшом проценте вмешательства существенно повысить или полностью изменить характеристики сплава.

- Щелочные. Особая группа, практически не применяемая в чистом виде. Чаще всего используются в атомной энергетике. Сюда относят: литий, барий, радий и другие.

- Урановые. Торий, уран, плутоний. Применяются исключительно в атомной энергетике.

Цветные металлы также делят на несколько подгрупп. Их три:

- Легкие. Алюминий, магний, бериллий. Обладают низким удельным весом и часто применяются в авиастроении и прочих сферах, где необходим твердый, но в то же время легкий материал.

- Легкоплавкие. Металлы с наиболее низкой температурой плавления: цинк, олово, свинец. Используются как в чистом виде, в качестве припоя и соединительного элемента, и как легирующие добавки, повышающие или изменяющие характеристики сплава.

- Благородные или драгоценные металлы. Наиболее редкие элементы, к которым относят: золото, серебро, палладий, платину. Обладают максимальной устойчивостью к коррозии и окислению, благодаря чему получают широкое распространение в различных промышленных сферах.

Практически все металлы из двух групп поддаются смешению, то есть производству из них сплавов с необходимыми техническими характеристиками.

Классификатор металлов по ГОСТ

Если рассматривать метлы с точки зрения геологии и распространения в природе, их делят на две большие группы: черные и цветные. Об этом мы уже говорили выше. В химии деление происходит по 4 направлениям, но чтобы привести виды металлов к общему знаменателю, необходимо более точное разделение. Начнем с основного типа классификации: металлы и сплавы. Металлы – это материалы, используемые в чистом, или практически чистом виде. Здесь допускаются примеси, но в незначительной степени, то есть те, которые не способны оказать влияния и изменить технические характеристики. Сплавами называют соединения, с высоким содержанием двух и более элементов.

Для того чтобы сплав получил маркировку, в его составе должно быть не менее 50 процентов основного компонента. То есть, если мы берем бронзу, то понимаем, что в ее составе больше половины занимает медь, а остальное делится между другими металлическими компонентами. Чистые металлы, в свою очередь, делятся на стали и чугуны. Эти металлы имеют в составе углерод. Если его содержание не превышает 2,14 %, его называют сталью. Свыше этого значения уже чугун.

Классификация металлов

Чтобы привести все виды металлов к единому стандарту качества, необходимо разделить их на группы. Таких групп 3:

- Стали,

- Чугуны,

- Сплавы на основе цветных металлов.

Каждая группа имеет деление на подгруппы. У стали это:

- углеродистая,

- легированная,

- специальная.

Углеродистая сталь не имеют легирующих, то есть изменяющих структуру элементов. Допускаются примеси, но в незначительном количестве. Углеродистая сталь в свою очередь делится на инструментальную и конструкционную. Кардинальные различия заключаются в процентах содержания в составе углерода. Конструкционная сталь содержит не более 0,6%, а инструментальная от 0,7 до 1,5%. Далее конструкционная сталь делится на обычное качество и высокое. В обычном качестве допускаются примеси серы и фосфора, но в количестве, не превышающем 0,3 процента. Соответственно высококачественная сталь не предусматривает наличия этих элементов в составе, или их количество должно быть меньше установленной нормы.

Далее легированная сталь, то есть материал, имеющий в составе компонент, влияющий на качественные характеристики сплава. Список легирующих элементов довольно большой, и здесь его приводить не имеет смысла. Содержание легирующего элемента начинается от 2,5%. Такая сталь называется низколегированной. Если в составе от 2,5 до 10 процентов, это уже среднелегированная марка, а при содержании свыше 10 процентов, получается высоколегированная сталь.

Помимо этого легированные стали делятся по назначению. Здесь три группы:

- инструментальная,

- конструкционная,

- специальная

В стандартизации каждый элемент имеет буквенное обозначение, а для причисления легированной стали к тому или иному классу используется отдельный список. Все легированные стали обозначаются сочетанием букв и цифр. Для примера рассмотрим такое соединение: 10Г2СД.

Первая цифра здесь – это количество углерода в сотых долях процента. Далее буква Г, в классификаторе означающая марганец. Следующая за буквой Г цифра 2 говорит нам о том, что марганец в этом составе присутствует в двухпроцентной доле. И последние две буквы – это дополнительные элементы, процентная доля которых менее 1,5%. В данном случае сюда добавлены медь и кремний.

Последний вид стали – специальный. Он делится на несколько групп:

- строительная,

- подшипниковая,

- арматурная,

- котельная,

- автоматная.

Соответственно для каждой группы имеются свои стандарты.

Далее идут чугуны, делящиеся на три группы:

- белый,

- отбеленный,

- и графитизированный.

У каждой группы также имеется свое разделения, но наибольший интерес представляет графитизированный чугун, который делится на:

- серый,

- вермикулярный,

- ковкий

- и высокопрочный.

Отношение к какой-либо группе определяется процентным соотношением углерода к металлу в составе, а также наличию примесей, допустимых стандартами, то есть ГОСТами.

И, наконец, последняя крупная группа – сплавы на основе цветных металлов. Здесь очень много разделений и видов классификации, поэтому остановимся на трех основных категориях, и представим их в виде таблиц:

.jpg)

.jpg)

Поиск сплава в классификаторе ГОСТ

Государственные стандарты четко определяют не только виды металлов и сплавов, но и качество производства заготовок для дальнейшей обработки и производства металлоизделий. Реестр очень большой, и первый пункт, который нам нужен – металлы и металлические изделия.

.jpg)

Далее переходим в необходимый раздел. Углеродистая и качественная сталь имеет маркировку В2 и В3 соответственно, а цветные металлы и их сплавы находятся в разделе В5. Также имеет смысл поискать в разделе В8, где перечислены стандарты литейных отливок.

.jpg)

Если мы говорим про изготовление крепежа, наибольший интерес представляет раздел В5, а внутри него подраздел В51.

.jpg)

Перед нами открывается список всех ГОСТов, связанных с этими определениями.

.jpg)

Он довольно большой, и не зная конкретного номера найти необходимую статью довольно сложно. Если же номер известен изначально, то на сайте ГосСтандарта есть готовый поиск, куда необходимо внести свой номер, чтобы сразу получить доступ к необходимому элементу.

Сферы применения основных металлов

Рассматривать радиоактивные и редкоземельные металлы не имеет смысла, так как в производстве крепежа они практически не принимают участия, как и в других сферах, не связанных с атомной энергетикой и некоторыми редкими видами промышленности. Нас интересуют основные металлы и сплавы рассмотренные выше.

Сферы их применения очень разнообразны:

- строительство,

- авиастроение,

- машиностроение,

- производство инструментов,

- металлоконструкции,

- станкостроение.

И так далее. Изготовление крепежа можно отнести нескольким категориям, но по сути, это металлоконструкции, называемые в народе Метизы. Для производства метизов используются десятки различных металлов и сплавов, от конструкционной стали и чугуна, до сложных сплавов на основе титана и меди.

Коротко по каждому виду, применяемому для изготовления крепежей

Перед тем как перейти к описанию конкретных видов металлов и сплавов, необходимо определиться, какие основные технические требования предъявляются к продуктам, попадающим под категорию «крепеж». Их несколько:

- прочность учитывается прочность на разрыв и излом.

- Пружинистость. Возможность металла возвращать изначальную форму после сжатия.

- Устойчивость к коррозии и окислению. Актуально для всех видов крепежа.

И многое друге. Теперь поговорим о конкретных металлах и сплавах. Их список выглядит следующим образом:

- Алюминий и сплавы на его основе,

- Медь,

- Латунь,

- Бронза,

- Инструментальная сталь,

- Легированная сталь,

- Ковкий чугун,

- Сталь нержавеющая.

Начнем по порядку: первый пункт – это алюминий и сплавы на его основе. Он применяется при изготовлении клепок и различных зажимов. Также в клепках может быть использована медь для повышения качества метиза. Помимо этого из меди изготавливают гайки специального назначения. Они используются, в частности, при судостроении, так как медь при контакте с другими металлами не создает искру.

.jpg)

Латунь и бронза отличаются повышенной, по сравнению с медью, прочностью, поэтому из них изготавливают различные шпонки, элементы анкеров, а также болты, шурупы и винты. Еще одна особенность этих сплавов заключается в отсутствии скипания. То есть при электрическом замыкании, сталь сплавляется, а медь остается цельной и не разрушается.

.jpg)

.jpg)

Из легированной и конструкционной стали изготавливаются барашковые гайки, струбцины и прочие удерживающие элементы. Это обусловлено высокой прочностью этих марок. Нержавеющая сталь, в свою очередь применяется там, где необходима максимальная устойчивость к коррозии. Что касается чугуна, то он чаще всего применяется при производстве запорной арматуры, то есть вентилей и запоров.

Общая классификация и потребительские свойства черных и цветных металлов

Все применяемые в технике металлы делятся на черные и цветные.

К черным металлам относятся железо и его сплавы (сталь и чугун). Все остальные металлы и сплавы составляют группу цветных металлов.

Наибольшее распространение в технике получили черные металлы. Это обусловлено большими запасами железных руд в земной коре, сравнительной простотой технологии выплавки черных металлов, их высокой прочностью,

Основными металлическими материалами современной техники являются сплавы железа с углеродом. В зависимости от содержания углерода эти сплавы делятся на стали и чугуны.

Сталь - желозоуглеродистый сплав, в котором углерода содержится до 2,14%.

Стали присущи свойства, делающие ее незаменимым материалом в машиностроении. Она обладает высокой прочностью и твердостью, хорошо сопротивляется ударным нагрузкам, Сталь можно ковать, прокатывать, легко обрабатывать на металлорежущих станках. Стальные изделия хорошо свариваются.

Чугун - железоуглеродистый сплав с содержанием углерода свыше 2,14%.

В технике наибольшее применение получили чугуны, имеющие от 2,4 до 3,8% углерода.

Чугун более хрупок, чем сталь, он хуже сваривается, но обладает лучшими литейными свойствами. Поэтому изделия из чугуна получают исключительно литьем. Большая часть чугуна идет на переплавку в сталь.

Диаграмма состояния – это графическое изображение состояния любого сплава изучаемой системы в зависимости от его концентрации и температуры. Пользуясь диаграммой, можно изучить фазы и структурные составляющие сплава, установить возможность проведения термической обработки и ее режимы, температуры литья, горячей пластической деформации и т.д.

При изучении черных металлов совершенно обязательным является знание диаграммы состояния «железо-углерод», связывающей количественные изменения содержания углерода в стали и чугуне с их структурой при различных температурах, а следовательно, и со свойствами.

Диаграмма состояния железо-углерод построена на основании кривых охлаждения сплавов железа с углеродом. Основными структурными составляющими сплавов железа с углеродом являются аустенит, феррит, циментит, ледебурит и графит.

Аустенит (А) – твердый раствор углерода в -железе. Предельная растворимость углерода в -железе 2,14% при 1130 0 С. Нижняя температура существования аустенита равна 723 0 С. При этой температуре в нем растворяется 0,8% С. Аустенит мягкий и пластичный. Его твердость НВ 170-220. Он немагнитный.

Феррит (Ф) – твердый раствор углерода в -железе. Его растворимость в -железе ничтожно мала (0,02% при 723 0 С).Феррит характеризуется малой прочностью, малой твердостью (НВ<80) и высокой пластичностью. При комнатной температуре феррит обладает ярко выраженными магнитными свойствами.

Цементит (Ц) – химическое соединение железа с углеродом – карбид железа Fe3C содержащее 6,67% С. Температура плавления цементита точно не определена в связи с возможностью его распада и принимается примерно равной 1550 0 С. Цементит весьма тверд и хрупок. Его твердость НВ 800. Он обладает металлическими свойствами.

Перлит (П) – продукт распада аустенита при 723 0 С, представляющий эвтектоидную механическую смесь феррита с цементитом. Содержание углерода в перлите всегда равно 0,8%. Твердость его зависит от размера цементитных частиц и может колебаться от НВ 150 до НВ 220. Перлит может быть пластинчатым, в котором цементит имеет форму пластин, и зернистым, где он находится в форме округлых зернышек.

Ледебурит (Л) - эвтектическая механическая смесь (эвтектика) аустенита с цементитом, образующаяся при кристаллизации жидкого сплава, содержащего 4,3% С, при температуре 1147 0 С. Нижняя граница существования ледебурита 723 0 С, при этой температуре аустенит претерпевает перлитное превращение. Охлажденный ледебурит представляет собой механическую смесь перлита с цементитом. Ледебурит очень хрупок и тверд, так как основной его составной частью является цементит.

Графит (Г) - полиморфная модификация углерода. Графит мягок и обладает низкой прочностью.

Ледебурит и графит является структурной составляющей чугунов.

Углерод с железом образует устойчивое химическое соединение - цементит или может находится в сплаве в свободном состоянии в виде графита. Соответственно существует две диаграммы состояния сплавов железа-углерод: цементитная и графитная.

На рис. 7 приведен упрощенный вид цементитной диаграммы. Наибольшее количество углерода по диаграмме (6,67%) соответствует массовому содержанию углерода в химическом соединении - цементите.

Рис.7 Диаграмма состояния «железо-углерод»

Следовательно, компонентами, составляющими сплавы этой системы, будут, с одной стороны, чистое железо, с другой - цементит.

На горизонтальной оси диаграммы откладывается процентное содержание составляющих компонентов: в начальной точке – 100% железа и 0% углерода. Затем концентрация углерода увеличивается, а железа - уменьшается. Диаграмма заканчивается при содержании углерода 6,67%.

На вертикальных осях откладываются температуры. На начальной и конечной вертикалях указаны критические точки чистого железа и цементита. На вертикалях, соответствующих сплавам с промежуточными концентрациями составляющих компонентов, отмечены их критические точки. Критические точки, соответствующие одинаковым превращениям, соединены плавными линиями.

Буквенные обозначения характерных точек диаграммы являются общепринятыми во всех странах.Превращение из жидкого состояния в твердое (первичная кристаллизация). Линия АСД-ликвидус, а линия АЕСF-солидус. Выше линии АС сплавы системы находятся в жидком состоянии (ж). По линии АС из жидкого сплава начинает кристаллизоваться аустенит (А), следовательно, в области АСЕ будут находиться смесь двух фаз – жидкого сплава (ж) и аустенита (А). По линии СД из жидкого сплава начинают выпадать кристаллы цементита (Ц); в области диаграммы СFD находится смесь двух фаз – жидкого сплава (ж) и цементита (Ц). В точке С при массовом содержании углерода 4,3% и температуре 1147 0 С происходит одновременно кристаллизация аустенита и цементита и образуется их тонкая механическая смесь эвтектика, называемая в этой системе ледебуритом (Л). Ледебурит присутствует во всех сплавах с массовым содержанием углерода от 2,14 до 6,67%. Эти сплавы относятся к группе чугуна.

Точка Е соответствует предельному насыщению железа углеродом (2,14%). Сплавы, лежащие левее этой точки относятся к группе стали.

Превращения в твердом состоянии (вторичная кристаллизация). Линии GSE, PSK показывают, что в сплавах системы в твердом состоянии происходят изменения структуры. Превращения в твердом состоянии происходят вследствие перехода железа из одной модификации в другую, в такие в связи с изменением растворимости углерода в железе.

В области диаграммы АGSE находится аустенит (А). При охлаждении сплава аустенит распадается с выделением по линии GS феррита (Ф) - твердого раствора углерода в -железе и перлита, а по линии SE-цементита и перлита. Цементит, выпадающий из твердого раствора, называется вторичным (ЦП) в отличие от первичного цементита (ЦI), выпадающего из жидкого сплава. В области диаграммы GSР находится смесь двух фаз - феррита (Ф) и распадающегося аустенита (А), а в области SEе1 - смесь вторичного цементита и распадающегося аустенита. В точке S при массовом содержании углерода 0,8% и при температуре 723 0 С весь аустенит распадается и одновременно кристаллизуется тонкая механическая смесь феррита и цементита вторичного - эвтектоид (т.е. подобный эвтектике), который в этой системе называется перлитом (Д). Сталь, содержащая 0,8% С называется эвтектоидной, менее 0,8% - доэвтектоидной, от 0,8 до 2,14% углерода - заэвтектоидной.

При охлаждении сплавов по линии РSК происходит распад аустенита, оставшегося в любом сплаве системы, с образованием перлита; поэтому линия РSК называется линией перлитного (эвтектоидного) превращения.

Сравнивая между собой превращения в точках С и S диаграммы можно отметить следующее:

1) выше точки С находится жидкий расплав, выше точки S - твердый раствор - аустенит;

2) в точке С сходятся ветви АС и СД, которые указывают на начало выделения кристаллов из жидкого раствора (первичной кристаллизации); в точке S сходятся ветви GS и SE, указывающие на начало выделения кристаллов из твердого раствора (вторичной кристаллизации);

3) в точке С жидкий раствор, содержащий 4,3% углерода, кристаллизуется с образованием эвтектики - ледебурита, в точке S твердый раствор, содержащий 0,8% углерода перекристаллизуется с образованием эвтектоида - перлита;

4) на уровне точки С лежит прямая EF эвтектического (ледебуритного) превращения, на уровне точки S - прямая РК эвтектоидного (перлитного) превращения.

Цветные металлы применяются в технике реже, чем черные. Это объясняется незначительным содержанием многих цветных металлов в земной коре, сложностью процесса их выплавки из руд, недостаточной прочностью.

Цветные металлы дороже черных. Во всех случаях, когда это возможно, их заменяют черными металлами, пластмассами и другими материалами.

Однако цветные металлы имеют ценные свойства, которые делают их применение в технике неизбежным.

Например, медь и алюминий обладают высокой электро- и теплопроводностью и применяются в электропромышленности. Сплавы магния, алюминия и титана благодаря малому удельному весу широко применяются в самолетостроении и т.д.

Из большого числа цветных металлов и сплавов наибольшее распространение получили сплавы меди, алюминия и магния, а также подшипниковые сплавы.

В последний годы бурными темпами развивается производство титана и его сплавов, которые широко применяются в химической промышленности, в самолето- и ракетостроении, в космической технике.

Охарактеризуем подробнее важнейших представителей черных и цветных металлов, а также основы технологии их производства.

ПОЛУЧЕНИЕ МЕТАЛЛОВ

Металлы, наряду с древесиной и керамикой, относятся к числу наиболее распространенных «традиционных» конструкционных материалов и известны человечеству с глубокой древности. Производство металлов по масштабам соизмеримо с производством таких промышленных продуктов как цемент, целлюлоза, полимерные материалы.

Значение металлов как важнейших материалов современной техники и, как следствие, возрастающая роль их в народном хозяйстве, несмотря на внедрение полимерных материалов и композитов, обусловлены рядом их специфических качеств. К качествам относятся:

- способность к взаимному растворению и образование многочисленных сплавов разнообразного состава, что позволяет в широких пределах изменять в заданном направлении физико-механические и физико-химические свойства металлических материалов

- комплекс ценных механических, физических и химических свойств, в том числе тепловых (высокие теплопроводность и коэффициент термического расширения, низкая теплоемкость), электрических и магнитных (низкое удельное сопротивоение, способность к к термоэлектронной эмиссии, ферро- и параманетизм), механических (упругость, пластичность, прочность), химических (окисляемость);

- возможность фазовых превращений при изменении температуры и существование в нескольких полиморфных модификаций с различными структурой и свойствами;

- способность деформироваться в холодном и горячем состоянии без разрушения сплошности материала.

Существенную роль имеет также широкое распространение металлов в литосфере и гидросфере Земли. Металлы составляют 86% известных химических элементов. К металлам относятся: s-элементы, кроме водорода и гелия, все d-элементы, все f-элементы, часть р-элементов (алюминий, галлий, индий, таллий).

Значение того или иного металла в народном хозяйстве страны принято оценивать долей его производства в общем производстве металлов или в производстве железа и его сплавов. Удельный вес различных металлов существенно меняется со временем. Появление новых отраслей техники (ракетостроение, атомная энергетика, электроника и др.) вызывает потребность в материалах с новыми свойствами и стимулирует развитие новых направлений в металлургии. Так уже после 1945 года промышленное значение приобрели такие металлы как титан, молибден, цирконий, ниобий. В настоящее время в цветной металлургии производятся более 30 металлов, являющихся редкими элементами, и сотни их сплавов. Поэтому доля производства различных металлов со временем меняется. Например, за последние годы существенно возросла доля производства алюминия, но практически не изменилась доля производства меди.

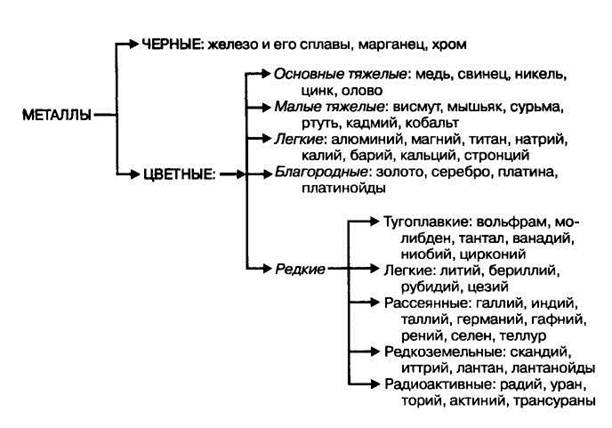

Научно обоснованной классификации металлов не существует. В основу классификации положен промышленный принцип, учитывающий сложившуюся структуру металлургической промышленности, распространение в природе и свойства металлов. На рис. 1.1 представлена промышленная классификация металлов.

В соответствии с промышленной классификацией металлы делятся на черные, к которым относятся железо и его сплавы, марганец и хром, производство которых связано с производством чугуна и стали, и цветные. Термин «цветные металлы» достаточно условен, так как из всех металлов этой группы только золото и медь имеют ярко выраженную окраску. Из цветных металлов основные тяжелые металлы получили название из-за больших («тяжелых») масштабов производства и потребления. Малые тяжелые металлы являются природными спутниками основных тяжелых металлов, их получают попутно и в меньших количествах.

Промышленная классификация металлов

Сырье в производстве металлов– металлические руды

За исключением небольшого числа (платина, золото, серебро, иногда ртуть и медь) металлы находятся в природе в виде химических соединений, входящих в состав металлических руд.

Металлической рудой называется горная порода, содержащий в своем составе один или несколько металлов в таких соединениях, количествах и концентрациях, при которых возможно и целесообразно их извлечение при современном уровне обогатительной и металлургической техники.

Классификация металлических руд:

1. По качеству и количеству металла руды делят на промышленные и непромышленные. К промышленным относят те руды, в которых содержание металла превышает его рентабельный минимум, то есть то минимальное содержание основного металла, которое определяет возможность и целесообразность металлургической переработки данной руды. По мере развития производства рентабельный минимум снижается. Снижению рентабельного минимума способствуют совершенствование обогатительной и металлургической техники и повышение комплексности использования металлических руд.

2. По числу содержащихся в руде металлов их делят на монометаллические (простые) и полиметаллические (комплексные). К полиметаллическим относится большинство руд цветных металлов (медные, медно-никелевые и свинцово-медно-цинковые руды), содержащие до 10—15 различных металлов. Полиметалличность большинства руд делает экономически не обходимым их комплексное использование, то есть организацию безотходных или малоотходных производств.

3. По содержанию металла руды подразделяют на богатые, средние и бедные. Руды цветных металлов, как правило, относятся к очень бедным, однако сопутствующие основному металлу в них другие элементы по ценности могут значительно превосходить основной компонент руды (табл. 1.1).

4. По форме нахождения металла руды делятся на:

— самородные, содержащие металлы в свободном состоянии (Me);

— окисленные, в которых металлы присутствуют в форме различных кислородных соединений (оксидов МеnОm, гидроксидов Ме(ОН)m, солей многоосновных кислородных кислот МеМеnОm МеЭОn);

— сульфидные, содержащие сульфиды (MeS) и полисульфиды (MeSn) металлов;

— галогенидные, в которых содержатся соли галогенводородных кислот (МеГn).

Использование металлов в народном хозяйстве зависит не только от их специфических свойств, но и от разведанных запасов и доступности руд и возможности промышленного выделения металлов из их соединений в этих рудах. В земной коре содержание металлов весьма неравномерно. Наиболее распространены элементы, имеющие нечетные и малые номера в периодической таблице.

Доступность металлических руд как сырья для производства металлов зависит от их состава (бедные, богатые), географического положения региона их нахождения и распределения в земной коре.

Руды или образуют в земле естественные скопления (месторождения), или содержатся в очень небольших концентрациях в виде изоморфных примесей в основных минералах (рассеянные металлы).

Месторождением металловназывается скопление металлических руд, пригодное для их промышленного использования. Естественно, что концентрация металлов в месторождениях значительно выше их средней концентрации в земной коре.

Основную массу металлов извлекают из руд, содержащихся в земной коре (литосфере). Потенциальным источником металлов можно считать и воды Мирового океана, содержащие до 3,5% растворенных солей, а также залежи металлсодержащих конкреций на дне океана.

Общая характеристика и классификация металлов

В технике под металлами понимают материалы, обладающие целым комплексом специфических физических, химических, технологических, эксплуатационных и механических свойств.

Физические свойства отражают поведение материалов в различных тепловых, электромагнитных и гравитационных полях. К наиболее характерным физическим свойствам металлов следует отнести металлический блеск, высокую электро- и теплопроводность, способность испускать электроны при нагреве, а также сравнительно высокую плотность большинства металлов.

Химические свойства отражают способность материалов взаимодействовать с другими веществами. С точки зрения химических свойств металлы это химические элементы, расположенные в левой части таблицы Менделеева. Атомы этих элементов содержат на внешней электронной оболочке небольшое число электронов, слабо связанных с ядром. Вступая в химические взаимодействия с неметаллами, атомы металлов легко отдают им свои внешние валентные электроны и становятся положительно заряженными ионами.

Технологические свойства отражают способность материалов подвергаться тому или иному виду обработки. К наиболее характерным технологическим свойствам металлов следует отнести их относительно хорошую деформируемость (в частности, штампуемость и ковкость), а также хорошую свариваемость и возможность получать изделия методом литья.

Эксплуатационные свойства характеризуют поведение материалов в реальных условиях эксплуатации. Среди эксплуатационных свойств металлов можно выделить их неплохую износостойкость.

Механические свойства отражают способность материалов сопротивляться деформации и разрушению под воздействием различного рода нагрузок. К наиболее характерным механическим свойствам металлов относят их достаточно высокую пластичность и вязкость, а также твёрдость и прочность.

Физические и химические свойства металлов наиболее подробно изучаются в рамках дисциплин «Физика» и «Химия». Материаловедение большее внимание уделяет механическим и технологическим свойствам материалов.

Все металлы делят на две большие группы: на чёрные металлы и цветные металлы.

Чёрные металлы отличаются специфическим темно-серым цветом, высокой температурой плавления и относительно высокой твёрдостью. Цветные металлы имеют характерную белую, желтую или красную окраску, и отличаются от чёрных металлов большей пластичностью, меньшей твёрдостью и невысокой температурой плавления.

Чёрные металлы, в свою очередь, подразделяют на 5 групп:

1. Металлы группы железа – Fe, Cо, Ni и Mn.

Fe составляет основу самых распространённых в промышленности сплавов – сталей и чугунов. Остальные металлы этой группы применяются либо в качестве добавок к железоуглеродистым сплавам, либо в качестве основы для соответствующих сплавов (кобальтовых, никелевых и т.п.).

2. Тугоплавкие металлы – Ti, V, Cr, Mo, W и др.

Металлы этой группы имеют температуру плавления выше, чем у железа, т.е. более 1539°С. Их обычно используют в качестве добавок к легированным сталям, либо в качестве основы для специальных сплавов (например, титановых или хромовых). Вольфрам в чистом виде используют для изготовления нитей накала электроламп.

3. Урановые металлы или актиноиды – Ac, Th и т.д. Применяются, как правило, для изготовления сплавов, используемых в атомной энергетике.

4. Редкоземельные металлы или лантаноиды – La, Ce и т.д. Эти металлы обычно встречаются в смешанном виде и имеют близкие свойства. Их используют для изготовления специальных сплавов, обладающих особыми физическими и иными свойствами.

5. Щелочные металлы – Li, Na, K и т.д. Отличаются высокой химической активностью и поэтому в свободном виде не используются.

Цветные металлы подразделяют на 3 группы:

1. Легкие металлы – Al, Mg, Be. Обладают сравнительно низкой плотностью. Al из-за своей высокой электропроводности широко применяется для изготовления электропроводов. Кроме того, Al используют для получения алюминиевых сплавов, широко применяемых в машиностроении.

2. Благородные металлы – Ag, Au, Pt и т.д. в том числе Cu. Данные металлы отличаются высокой пластичностью, электропроводностью и коррозионной стойкостью. Благодаря этим свойствам они широко применяются в микроэлектронике и ювелирном деле. Медь используют также для получения бронз и латуней. Слитки благородных металлов, размещённые в банках, играют роль фактических денег.

3. Легкоплавкие металлы – Sn, Pb, Zn, Hg и т.д. Имеют сравнительно низкую температуру плавления. Температура плавления ртути (Hg) ниже комнатной и поэтому данный металл в обычных условиях является жидким. Sn и Pb используют для изготовления припоев, те сплавов, служащих для соединения деталей методом пайки.

Наиболее распространенным металлом на земном шаре является алюминий (8,8%). На втором месте находится железо (4,65%), которое к тому же является одним из наиболее дешёвых металлов.

Классификация цветных и черных металлов

Любой человек, занимающийся ломом черных и цветных металлов должен хорошо разбираться в их свойствах и знать классификацию. Из курса химии мы помним, что все элементы в природе делятся на неметаллы и металлы. Последние занимают до 80% всех химических элементов. Их главные признаки — это высокая плотность и твердость. Поскольку по происхождению металлы являются неорганическими соединениями, они выдерживают повышенные температуры, способны не деформироваться даже под высоким давлением и могут проводить электричество. Что касается свойств магнетизма, то большинство из них взаимодействуют с магнитами, за исключением, например, меди и алюминия.

Добыча проходит либо в виде руды, либо в самородном состоянии, что встречается редко.

Классификация металлов включает в себя чистые соединения и сплавы, а также подразделение на черные и цветные.

Сплавы — это соединение металла с неметаллом. Дополнительно выделяют сплавы специального и общего назначения. К первой категории относят сырье, которое требуется для производства той или иной продукции. Есть специальные сплавы для машиностроения, для производства инструментов, бытовых предметов и прочих товаров.

Исходя из числа составных элементов, сплавы могут быть бинарными или многокомпонентными. Иначе говоря, в них могут быть от двух до более составляющих. Другое важно качество — легированность, то есть наличие примесей. Сплавы без примесей называют нелегированными.

Классификация черных и цветных металлов на 2 класса предполагает деление на железо и его сплавы и на все другие соединения.

К черным относят чугун, сталь и ферросплавы. Их активно применяют в железнодорожном строительстве, на производстве различной техники, бытовых товаров и во многих других сферах. Разные марки стали и чугуна зависят от наличия в них дополнительных компонентах в разных пропорциях.

Цветные металлы классифицируются по следующим свойствам: плотность, плавкость, окисление. Различают тяжелые и легкие соединения. Далее легко- и тугоплавкие. Что касается окисления, то здесь в отдельную категорию выделены только драгметаллы. Их признают благородными. Остальные, кроме золота, серебра и платины, называют обыкновенными.

По всем вопросам, касающимся интересующего вас металла (цена при сдаче в пункт приема, свойства и особенности), обращайтесь к нашим специалистам. Телефоны указаны на сайте.

Порядок сдачи металлолома

Прием заявки и согласование всех деталей заказа с клиентом

Выезд специалиста для оценки работ по демонтажу, погрузке и доставке

Проведение работ. Демонтаж, погрузка, транспортировка и взвешивание

Оценка стоимости и моментальная оплата заказа наличными или переводом на счет

НАШИ ПРЕИМУЩЕСТВА

Мы имеем все необходимые лицензии, позволяющие работать с ломом черных и цветных металлов

Высокие цены на лом

Мы не являемся посредниками, а напрямую работаем с заводами, поэтому цены предлагаемые нами максимальны

Вывоз собственным транспортом

В нашем автопарке десятки единиц техники, позволяющие производить оперативный вывоз лома с объектов

Читайте также: