Что происходит с металлом при ковке

Обновлено: 04.05.2024

Технологии пластического деформирования металлов и сплавов в горячем состоянии являются прогрессивным методом металлообработки, поскольку позволяют существенно повысить коэффициент использования металла и отформовать исходную заготовку быстрее любого процесса механической обработки на металлорежущих станках. Ковка – один из старейших способов, который и сейчас находит применение, особенно в условиях единичного выпуска продукции.

Суть и назначение ковки

Под собирательным термином «ковка» подразумевают совокупность процессов горячей пластической обработки, при которых формоизменение металла происходит непрофилированным инструментом, а материал получает возможность свободного течения во всех направлениях, кроме того, в котором прикладывается деформирующее усилие.

Исходным металлом для ковки являются слитки, болванки или прутковые профили. Ковка литых заготовок и болванок распространена в крупном металлоёмком машиностроении, а мелкие ковочные мастерские предпочитают ковать металл в форме прутков.

Последовательность переходов ковки заключается в следующем. Исходный металл, который поступает на участок из литейного цеха или со склада проходит очистку от прокатной окалины или ржавчины, после чего режется/рубится на мерные заготовки, передаётся на кузнечный участок, где и деформируется специализированным оборудованием – в основном, ковочными прессами или молотами. Затем заготовка проходит очистку и, при необходимости, термическую обработку. После этого полуфабрикат может быть отправлен на штамповочный или станочный участок, где с ним будут выполняться завершающие (отделочные) операции.

Таким образом, ковка редко когда является переходом, в результате которого получается изделие конечной формы и размеров.

Разделка слитков является первичной операцией ковки, которая проводится на пилах или – реже – на ковочных молотах с применением кузнечных топоров – инструмента, имеющего острую кромку. Ещё реже, при обработке особо крупноразмерных заготовок, используют ломку на холодноломах.

Для резки прутков используются пресс-ножницы. Резка на ножницах является наиболее дешёвой, производительной и распространённой операцией, которая обеспечивает повышенную точность и производительность разделки. В условиях мелкосерийного и единичного производства стараются выбирать пруток с размерами, максимально приближёнными к размерам поковки, поэтому иногда обходятся без разделочного оборудования.

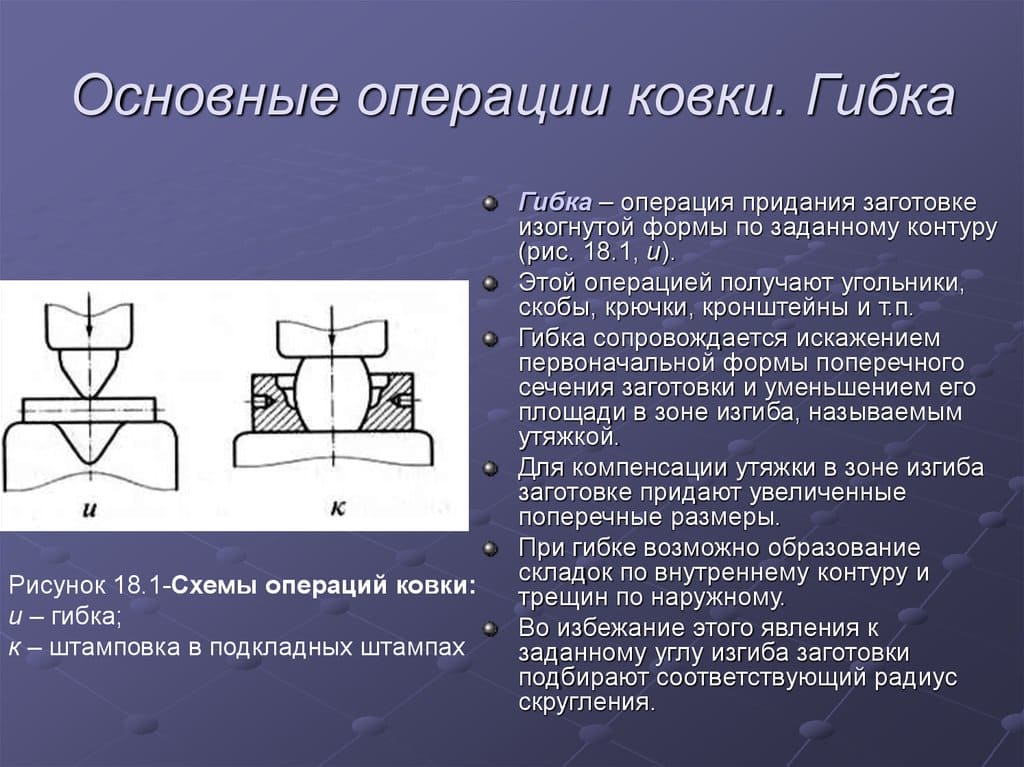

В технологии машинной ковки различают подготовительные и завершающие операции. К первым, кроме рубки, относят осадку, гибку, скручивание, оттяжку, выкручивание и другие операции, которые выполняются с использованием плоских бойков. На завершающих переходах ковка металла заключается в применении подкладного формоизменяющего инструмента, при помощи которого выполняются переходы пережима и протяжки. После этих переходов заготовка приобретает примерную форму поковки по длине и размерам поперечного сечения.

Разновидности ковки

Классификация процессов ковки металла может быть произведена по следующим параметрам:

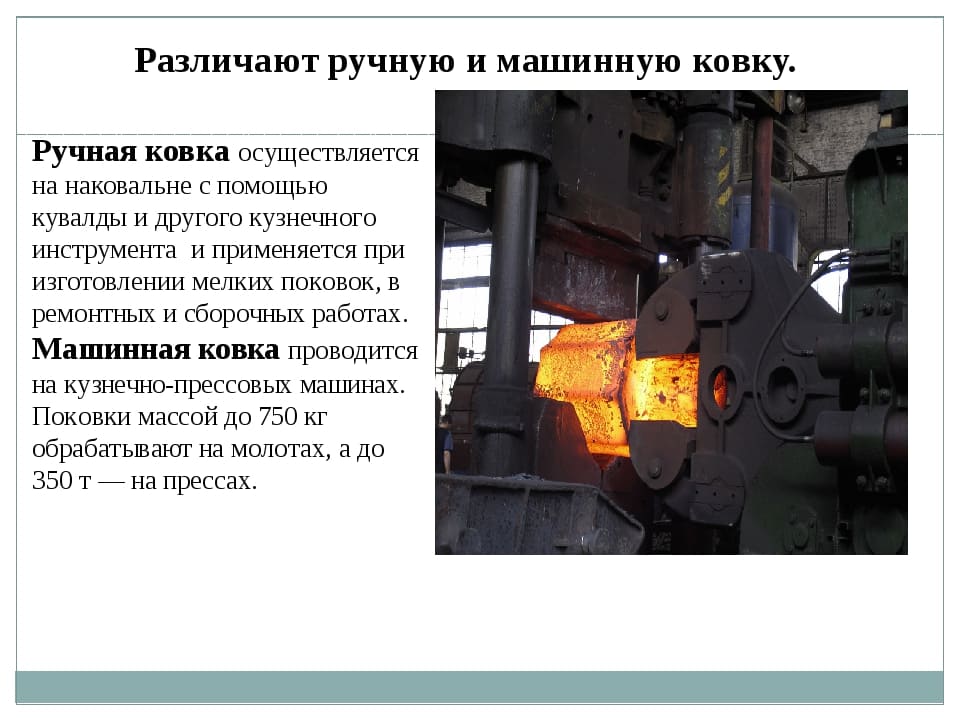

- По виду применяемого оборудования – ручная или на приводных ковочных машинах;

- По температуре обрабатываемого металла – горячая, полугорячая или холодная;

- По материалам – ковка стали или цветных металлов/сплавов.

Выбор технологии определяется размерами готовой поковки, серийностью производства и точностью размеров готовой продукции.

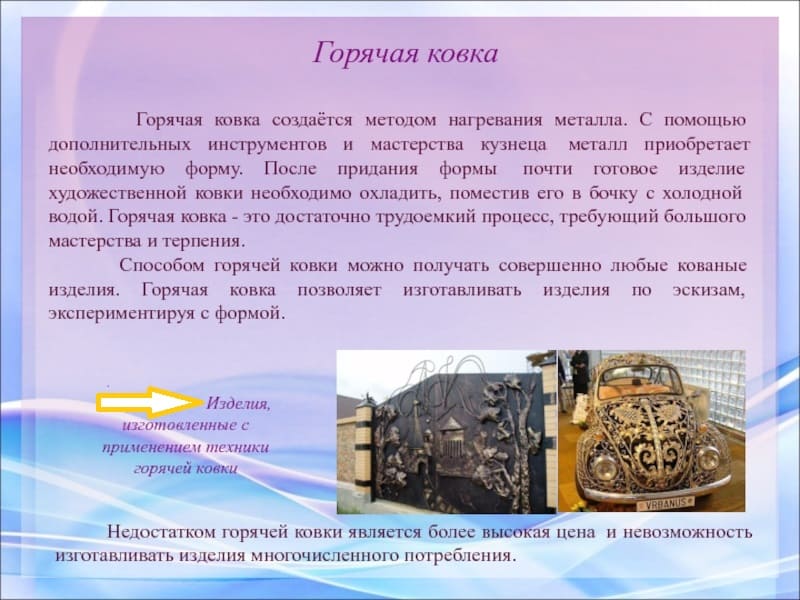

Горячая

Поскольку в нагретом состоянии металл обладает наилучшей пластичностью, то горячая ковка – преобладающий вид рассматриваемого процесса. Выбор ковочной температуры зависит от марки металла. Например, для обычных углеродистых сталей исходным пунктом выбора всегда является диаграмма «железо-углерод». Для доэвтектоидных сталей температура нагрева металла выше, чем для заэвтектоидных, причём с уменьшением количества углерода температура начала ковки выше.

Средний диапазон ковочных температур – от 1200 0 С до 800 0 С, однако мастера кузнечного дела никогда не оперируют понятием «температура нагрева», а вместо него используют два показателя – температура начала и конца ковки. Дело в том, что при выгрузке из печи металл начинает остывать; в зависимости от поперечного сечения болванки или слитка падение температуры может составлять до 100 0 С/10 мм поперечного сечения, поэтому металл нагревают до температур, которые примерно на 30 0 С превышают верхнюю границу ковки.

Конец ковки обычно соответствует условиям образования крупных зёрен в структуре, когда сопротивление металла пластическому деформированию резко возрастает (особенно – для сталей с повышенным содержанием углерода). Это приводит к возрастанию потребного деформирующего усилия и снижает стойкость инструмента.

Ручная

Используется в мелких ремонтных мастерских, а также на предприятиях, которые занимаются технологическими процессами художественной ковки. Здесь процессы металлообработки максимально приближены к условиям работы кузнецов прошлого: для нагрева исходного металла используются открытые печи – горны, в качестве рабочего инструмента применяют ручной молот и наковальню, а для подачи воздуха – кузечные меха с механизированным приводом.

Специфической операцией ручной ковки является кузнечная сварка встык нескольких фрагментов исходной заготовки, при которой обжим соединяемых участков происходит за счёт комбинированного термо-силового воздействия на металл. Поскольку термические напряжения, присущие традиционным видам сварки, здесь отсутствуют, то работоспособность и долговечность сваренного стыка заметно выше.

Холодная

Процесс ковки металла, при котором температура исходной заготовки составляет не более 25 % от температуры плавления металла, из которого она изготовлена, называют холодной ковкой. Не слудет путать понятие холодной ковки с понятием ковки металла при комнатной температуре: например, пластическая обработка свинца в большинстве случаев будет отвечать условиям горячей ковки, а деформирование вольфрама при температуре 650…700 0 С – условиям холодной деформации.

Холодная ковка распространена в небольших мастерских, которые занимаются изготовлением малых форм из металла – статуэток, навесов, перил, баллюстрад и т.п. Исходным видом металлопроката служит здесь профилированный металл – прутки, полосы, а преобладающим видом пластического деформирования – гибка, скручивание, чеканка. Холодной ковке подвергают преимущественно цветной металлопрокат, окалинообразование на поверхности которого практически отсутствует.

Оборудование и инструменты

Самыми распространёнными видами кузнечного оборудования в условиях промышленного производства являются паровоздушные (или пневматические) кузнечные молоты и прессы. Первые деформируют энергией удара, вторые прикладываемым усилием. Поскольку запасаемая мощность единичного удара молота сильно зависит от массы его падающих частей, то ради повышения производительности практикуют несколько ударов подвижной части молота – бабы по проковываемому металлу. Масса падающих частей ковочного молота обычно не превышает 25 тонн; при необходимости развить повышенную энергию пластической деформации применяют гидравлические ковочные прессы, номинальное усилие которых достигает 150…200 тыс. тонн.

Значительно реже используют специализированное кузнечное оборудование, например, выкрутные или горизонтально-ковочные машины.

Для перемещения крупных поковок во время обработки применяются ковочные манипуляторы рельсового или безрельсового типов. Перемещение поковок, средних по своим размерам, ведут при помощи кантователей.

Ассортимент ковочного инструмента представлен ковочными топорами, протяжками, накладками и прошивками. Инструмент размещается на заготовке сверху, после чего приводится в движение баба молота или ползун пресса, выполняя формоизменение.

Приемы обработки металла (кузнечные операции)

Технология ковки включает в себя ряд основных переходов, выбор которых определяется конечной формой поковки и возможностями формоизменяющего оборудования

Осадка

Заключается в увеличении поперечного сечения поковки за счёт уменьшения её высоты. Подразделяется на свободную и закрытую. Свободная осадка практически всегда является первичной операцией ковки, позволяющей предварительно перераспределить металл по длине поковки.

Высадка

Представляет собой осадку части заготовки, при этом основная её часть помещается вне зоны действия бойка молота или ползуна пресса. Высадкой получают поковки со значительным перераспределением металла вдоль оси.

Протяжка (вытяжка)

Операция, которая используется для существенного удлинения поковки. Выполняется всегда за несколько ударов бойка или нажатий ползуна с соответствующим перемещением заготовки по плите оборудования. Протяжку особо крупных заготовок часто ведут с нескольких последовательных нагревов в печи.

Раскатка и протяжка с обкаткой

Так называется операция, при выполнении которой одновременно производят нажатие на заготовку бойком или ползуном при одновременном повороте полуфабриката на специальной оправке. Используется при пластическом деформировании трубчатых или кольцеобразных заготовок.

Прошивка

Операция предназначена для получения в поковке сквозных или глухих отверстий. Выполняется при помощи прошивня, силовое воздействие на который оказывает боёк молота или ползун пресса.

Рубка

Первичная операция ковки, которая заключается в отделении заготовок от первичного прокатного профиля или разделении нескольких однотипных поковок друг от друга. Выполняется при помощи кузнечных топоров.

Гибка

Переход состоит в изменении направления отдельных частей заготовки. Для объёмного металлопроката используется редко, зато незаменима при холодной ковке листовых изделий.

Закручивание

Используется при ковке небольших художественных элементов, которые часто используются в конструкциях ворот, навесов, спиралей и других кузнечной продукции. Заключается в относительном повороте некоторых частей поковки друг относительно друга при одновременном удлинении проката.

Влияние ковки на структуру и на механические свойства металла

При ковке изменяются макроструктура и механические свойства металла. Эти изменения в основном зависят от следующих причин: 1) температурных условий ковки; 2) степени уковки; 3) от способа ковки; 4) химического состава стали.

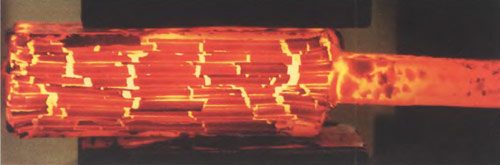

Под влиянием ковки структура металла изменяется в двух противоположных направлениях. При ковке слитка структура принимает волокнистое (полосчатое) строение. Образование волокнистой структуры характеризуется тем, что при ковке слитка ликвационные зоны, газовые пузыри, шлаковые включения и т. п., а при низкой температуре и зерна стали (дендриты), вытягиваются в направлении течения металла. Крупнозернистое строение слитка превращается в мелкозернистое вследствие раздробления кристаллов под ударами молота или под давлением пресса.

При ковке прокатанного металла происходят другие структурные изменения металла. Зерна изменяются меньше, так как они уже частично разрушены в процессе прокатки. В отличие от прокатки ковка дает более перепутанные волокна металла. Поэтому, как правило, механические свойства прокованного металла лучше, чем механические свойства прокатанного металла.

Одновременно с изменением кристаллов ковкой при высоких температурах зерна растут, так как создаются условия для объединения мелких зерен в крупные. Явление роста зерен, т. е. объединение мелких зерен в крупные, называется собирательной рекристаллизацией. Зерна растут тем больше, чем выше температура ковки.

Собирательная рекристаллизация понижает сопротивляемость металла деформации. Следовательно, ковать металл надо при температуре, которая способствует росту зерен (рекристаллизации), а кончать ковку следует при температуре, при которой не происходит рекристаллизации металла. Это обеспечит получение поковки, состоящей из мелких зерен с повышенными механическими свойствами.

Из сказанного можно сделать вывод о том, что структура металла, а вместе с нею и механические свойства поковки зависят от измельчения зерен вследствие их деформации и рекристаллизации.

Структура металла зависит также и от степени укова (во время вытяжки). Уковом называется отношение поперечного сечения заготовки к площади поперечного сечения поковки. Чем больше уков (т. е. величина вытяжки), тем мельче зерно и более резко выражена полосчатая структура поковки. Уков слитка принимают больше, чем уков прокатанной заготовки. Величина минимального укова для углеродистых сталей на гладких частях 3,0; на фланцах и выступах 1,75; для легированных сталей на гладких частях 2,0; на фланцах и выступах 1,5. При ковке поковок из слитка уков по гладкому участку берется 3—4, а по-фланцу и выступу 1,5—1,75.

При ковке слитка разрушаются крупные кристаллы, металл уплотняется за счет возмещения пустот, имеющихся в слитке, и заваривания пузырей, тогда как кристаллическая структура металла сортовой катаной заготовки уже разрушена во время прокатки. Чем выше температура нагрева металла перед ковкой, тем больше должен быть уков.

При укове сверх нормального имеет место улучшение механических свойств вдоль вытяжки ухудшение их в поперечном направлении.

На механические свойства поковок влияют также способы их изготовления. Одну и ту же деталь можно изготовить разными способами и получить при этом поковки, обладающие различными механическими свойствами. Необходимо стремиться изготовлять поковку так, чтобы не перерезать волокна металла.

Вал, изготовленный изгибанием, будет иметь одинаковые механические свойства во всех частях (шейке и щеках), так как волокна не перерезаны и тянутся вдоль всего вала. Волокна вала, изготовленного вырубкой, перерезаны. Поэтому механические свойства этого вала будут хуже, чем вала, изготовленного при помощи изгибания.

Ковка металла. Виды ковки металла. Способы ковки металлов.

Ковка — это высокотемпературная обработка различных металлов (железо, медь и её сплавы, титан, алюминий и его сплавы), нагретых до ковочной температуры.

Для каждого металла существует своя ковочная температура, зависящая от физических (температура плавления, кристаллизация) и химических (наличия легирующих элементов) свойств.

- Для железа температурный интервал 1250–800 °С,

- для меди 1000–650 °С, для титана 1600—900 °С,

- для алюминиевых сплавов 480–400 °С.

Различают следующие виды ковки:

- ковка на молотах (пневматических, паровых и гидравлических)

- ручная ковка

- штамповка.

Изделия и полуфабрикаты получаемые ковкой называют - поковка.

При ковке в штампах металл ограничен со всех сторон стенками штампа.

При деформации он приобретает форму этой полости.

При свободной ковке (ручной и машинной) металл не ограничен совсем или же ограничен с одной стороны.

При ручной ковке непосредственно на металл или на инструмент воздействуют кувалдой или молотом.

Свободную ковку применяют также для улучшения качества и структуры металла.

При проковке металл упрочняется, завариваются так называемые несплошности и размельчаются крупные кристаллы, в результате чего структура становится мелкозернистой, приобретает волокнистое строение.

Машинную ковку выполняют на специальном оборудовании — молотах с массой падающих частей от 40 до 5000 кг или гидравлических прессах, развивающих усилия 2–200 МН (200–20000 тс), а также на ковочных машинах.

Изготовляют поковки массой 100тн и более.

Для манипулирования тяжёлыми заготовками при ковке используют подъёмные краны грузоподъёмностью до 350 т, кантователи и специальные манипуляторы.

Ковка является одним из экономичных способов получения заготовок деталей.

В массовом и крупносерийном производствах преимущественное применение имеет ковка в штампах, а в мелкосерийном и единичном — свободная ковка.

При ковке используют набор кузнечного инструмента, с помощью которого заготовкам придают требуемую форму и размеры.

Ковка применяется для разных целей, и из-за этого способы обработки металла могут быть различными:

- обжимка криц — ковка, при которой происходит уплотнение и сварка частиц, а также выделение шлаков из тестообразной железной массы (крицы) (см. Кричный передел).

- сварка — ковка, при которой сращиваются пакеты, состоящие из отдельных кусков нагретых до вара (см. Сваривание).

- обыкновенная ковка — уплотнение и придание желаемых форм предмету.

Чем твёрже сталь, тем больше она стремится к кристаллизации и тем ниже температура, при которой она кристаллизуется. Поэтому степень нагрева надо сообразовать с твёрдостью стали:

- мягкая сталь переносит ковку даже при сварочном жаре, около 1300° С.

- твёрдую инструментальную сталь выше 1000° С ковать уже опасно.

- для средних сортов стали температура 1000° С совершенно достаточна для ковки и вполне надёжна.

Стальная болванка — это не одно сплошное однородное тело.

Она переполнена внутри раковинами и пустотами различной формы и величины.

Поэтому сразу после выдачи болванки из печи их уплотняют — ударами молотка обковывают болванку кругом, начиная от середины к нижнему концу болванки, затем к верхнему , прибыльному.

Это называется «обжимкой болванки»

Заготовка предназначена для того, чтобы уплотнить болванку, и придать ей в грубом виде необходимые размеры и формы.

Как изменяются структура и механические свойства металла при ковке

Ковка

При применении технологий горячей и холодной ковки металла, меняется структура металла. Изменения структуры напрямую зависит от термической обработки, химического состава и способов отливки. Свойства металла меняются в зависимости изменений структуры.

Изменение механических свойств и структуры металла при ковке

Главные свойства металлов и сплавов, можно разделить на три группы:

- Физические свойства металлов – к этой группе свойств можно отнести: цвет металла, температура плавления, теплопроводность, электропроводность, магнитные свойства, плотность металла.

- Химические свойства металлов – к данной группе можно отнести подверженность метала к воздействию факторов окружающей среды и химических процессов. Например, коррозия или окисляемость металла.

- Технологические свойства металлов – эта группа свойств определяет подверженность различной обработке: ковкость, резание, текучесть и усадка.

- Механические свойства металлов – эта группа подразумевает под собой, отношение металла к воздействию внешних сил. Например: пластичность, упругость, твёрдость, вязкость.

Ковка – это процесс изменения формы и размеров металлических заготовок, путём механического воздействия. Во время горячей ковки, металл разогревается до высоких температур. Осуществляется этот процесс в кузнечном горне.

Ковка, напрямую влияет на структуру металла. Происходит размельчение больших кристаллов, благодаря чему структура металла становится волокнистой.

Существуют определённые причины изменение свойств обрабатываемого металла:

- Температурный режим ковки

- Разновидности ковки

- Химический состав металла

Во время ковки значительно улучшается качество металла. Он становится гораздо прочнее и долговечнее.

Горячая ковка металла влияет на такие показатели, как: ударное сопротивление, сужение и удлинение, предел усталости стали. Так же при горячей ковке, исчезают такие дефекты, как трещины и пузыри в заготовке.

При холодной ковке происходит изменение таких характеристик металла, как: прочность, твёрдость, ударное сопротивление.

Для правильного ведения процесса ковки, обязательными будут сведения о режимах и времени нагрева обрабатываемых металлов. Недопустимо проводить ковку при очень высоких температурах. Это приведёт к неконтролируемому росту кристаллов и нарушению структуры металла.

В то же время нельзя заканчивать процесс ковки быстрым охлаждением. Рекомендовано на финальном этапе разогреть заготовку до 800 градусов. Благодаря этому механические свойства металла, значительно возрастут.

Чем чище металл, тем меньше нужно приложить условий, для достижения оптимальных механических показателей. На данный момент, известно более полтысячи различных сплавов и марок сталей, используемых в ковке. Однако процесс ковки, влияет на различные марки стали по-разному.

Дефекты металла при ковке

Дефекты металла при ковке, разделяются на две основные группы: дефекты, образовавшиеся во время нагрева и дефекты, возникающие в процессе самой ковки.

Так же дефекты можно разделить на исправимые и неисправимые.

В число неисправимых дефектов входят: трещины большой глубины, расслоение металла, неметаллические примеси, пережог, пустоты в центральной части кованого изделия.

К исправимым дефектам можно отнести: поверхностные царапины и трещины, небольшие вмятины, окалины, крупные кристаллы в структуре металла, высокая или низкая твёрдость обработанного металла.

Дефекты, связанные с нагревом:

Дефекты, возникающие в процессе ковки:

- Зажимы – появляются в результате нарушения приёмов ковки (протяжка, разгонка).

- Вогнутые торцы – образуются из-за, малой температуры нагрева заготовки, небольшого веса рабочей части молота или неправильной технике ковки.

- Трещины и рванины – возникают при проведении ковки на низких температурах, быстрого охлаждения заготовки, использовании некачественного металла, перегрев или пережог заготовки.

- Внутренние разрывы и расслоения – возникаю в результате нарушения процессов ковки.

- Кривизна заготовки – может возникнуть при неравномерном охлаждении или нагреве заготовки. Так же данный дефект может возникнуть при обработке длинной заготовки, под воздействием её собственного веса.

- Вмятины – вмятины образуются, если во время не удалять слой окисленного металла с поверхностных слоёв заготовки или же с поверхности бойка.

- Наклеп – упрочнение поверхностных слоёв заготовки. При дальнейшей обработке может привести к расколу заготовки.

Способы устранения дефектов

Устранение дефектов ковки можно разделить на три подгруппы.

В первую группу устранения дефектов, входят такие приёмы, как: вырубка, зачистка, вырезка. Все эти способы применяются к верхнему слою заготовки. Таким образом, исправляются зажимы, складки и трещины. Желательно устранять данные дефекты ещё на горячей заготовке. Если этого не сделать, дальнейшая обработка может привести в негодность обрабатываемую поверхность. Удаление дефектов на холодной заготовке, более трудоёмкий процесс.

Во вторую группу устранения дефектов, входят приёмы протяжки и осадки. К дефектам этой группы относятся отклонения размеров заготовки от чертежей. Отклонения от заданного размера происходят вследствие сварочных работ, быстрого охлаждения заготовки, человеческого фактора. Устранять дефекты размеров, можно как в горячем, так и холодном состоянии заготовки. Искривления заготовки можно исправлять, с помощью гибки и правки на наковальне или с помощью ручного пресса.

После приобретения нужных размеров, металл не изменяет свои качества.

Третьё группа связанна с удалением окалин. В неё входят такие способы устранения дефектов, как: травление, ручная очистка, специализированная очистка.

Для улучшения качества и механических свойств металла, заготовки подвергаются термическому отжигу.

Захолаживание металла при ковке

Захолаживание – является одним из процессов в литейном производстве. Во время заполнения формы расплавленным металлом, происходит процесс образование твёрдой корки на поверхности формы. Этот процесс и называется «захолаживание» металла.

Основы процесса ковки металла

Что в себя включает технология ковки металла, какое оборудование и приемы используются в самом старом виде металлообработки? Об этом далее.

Ковка металла, наряду с литьем, самая древняя технология по обработке материалов. Причем производить изделия таким способом человечество начало еще задолго до появления железа и стали. Первые кузнецы работали около 5-6 тысяч лет назад. Со временем технология лишь совершенствовалась и дополнялась новыми приемами. Сегодня ни одно производство не обходиться без обработки металла ковкой.

Что в себя включает технология ковки, какое оборудование и приемы используются в самом старом виде металлообработки?

Понятие ковки металла

Говоря простым языком, ковка — обработка металла, нагретого до ковочной температуры. Принцип технологии построен на физических свойствах любого материала, имеющего температуру плавления. Но прежде, чем будет достигнут этот порог, структура вещества станет более мягкой.

Каждый металл имеет свою температуру, при достижении которой он становиться более мягким, а, значит, и более податливым для обработки путем ковки.

Однако, существует также технология металлообработки, когда заготовку не нагревают, а куют холодной. Такой прием позволяет получить не менее прочные изделия, без нагревания заготовка прессуется и изгибается.В таблице указаны пределы температур, при которых тот или иной металл можно ковать.

Виды кузнечной обработки

- Свободная.

- Машинная.

- Штамповка.

Свободная ковка подразумевает то, что заготовки не ограничены никакими формами. Или же материал будет закреплен с одной стороны на наковальне. К этому технологическому приему относиться и ручная ковка металла, когда изделию придают форму, используя кувалду или молоток. Свободная ковка применяется как для производства отдельных продуктов, так и просто для улучшения качества материала.

При проковке поверхности заготовки улучшается свойство металла. Крупные кристаллы материала размельчаются, структура станет более мелкозернистой и однородной. К тому же, при поковке завариваются внутренние раковины, упрочняя тело заготовки.

Машинная ковка — более современный вариант обработки. Такая технология используется в массовой, тяжелой промышленности. При этом используют механизированные молоты (с массой от 40 килограмм до 5 тонн), ковочные машины или прессы. Вес заготовок и конечных поковок порой может достигать нескольких десятков тонн.

Штамповка. Такой технологический прием позволил сделать производство массовым. При изготовлении изделий металл ограничивается штампами и при деформации получает нужную форму.

Штамповка используется в массовом производстве, где важно получить большое количество продукции. Свободная ковка, как правило, используется в мелкосерийном и единичном производстве.

Многовековое развитие такого вида металлообработки привело к появлению огромного количества инструментов и приспособлений. Но горячая ковка металла сохранила ту же технологическую линию, как и тысячи лет назад: нагревание, закрепление, деформация, закалка.

При изготовлении кованых изделий ручным способом используют практически те же наборы инструментов и оборудования, которые применяли мастера с зарождения этой технологии. Список следующий.

Кузнечный очаг или горн используется для нагревания материала до нужной температуры. Существует множество различных видов этого оборудования.

- Стационарные и переносные.

- Закрытые и открытые очаги.

- Топливные или электрические.

- Жидкостные, газо- или твердотопливные.

- С боковыми соплами подачи воздуха или центральной фурмой.

Наковальни — это массивные металлические столы, где собственно и происходит формирование заготовки. Состоят из основания, рога и наличника с отверстиями для гибки. Существует несколько разновидностей этого кузнечного приспособления, однако обязательно наличие стальной опоры с весом от 30 килограмм.

Клещи в ручной ковке мастер использует для оперирования заготовкой в процессе работы.

Молоты — основной инструмент, использующийся в кузнечном деле, могут иметь различную массу для работы с разными по габаритам заготовками.

Материалы и технология ковки

Самые первые изделия, изготовленные человеком путем ковки, были из меди. Это связано с двумя основными причинами. Во-первых, это был самый распространенный вид материала, который попадался в самородном (практически чистом) виде. Во-вторых, медь — самый ковкий металл, нижняя граница температуры, при которой ее можно ковать, равна 100°С, что вполне было доступно первобытным мастерам. Позже начали ковать бронзу и железо. А с появлением стали были отработаны приемы и технологии ее обработки.

Кузнечные приемы

Основные кузнечные операции, использующиеся в технологии ковки металла:

- Осадочные.

- Высадочные.

- Протяжные.

- Обкатки.

- Раскатки.

- Прошивки.

- Разгонки.

Осадочные кузнечные работы подразумевают уменьшение высоты заготовки и увеличение ее поперечной площади сечения.

Высадка, по сути, частичная осадка заготовки. Применяется, когда на поверхности металла нужно сделать некоторые утолщения. Добиваются этого за счет уменьшения длины заготовки.

Протяжка — еще один технологический прием обработки металла кузнечным способом. Такая операция подразумевает удлинение заготовки. При этом уменьшается поперечная площадь сечения.

Обкатка в кузнечном деле подразумевает собой придание заготовке формы цилиндра. В процессе деформации металла заготовка проворачивается вокруг своей оси.

Раскатка — обработка кольцевой заготовки. Когда нужно увеличить ее внутренний и наружный диаметры, металл раскатывают на оправке за счет уменьшения толщины стенок.

Прошивку в кузнечном деле применяют для получения сквозного отверстия за счет использования пробойника.

Разгонка — это операция получения более широкой заготовки. По сути, металл для ковки расплющивают на поверхности наковальни молотом, двигаясь поперек оси изделия.

Существует также множество других приемов, с помощью которых получают требуемые формы изделия.

Особенности кузнечной обработки стали

При изготовлении кованых изделий чаще всего использую сталь, как наиболее прочный материал, который без особых проблем можно обработать таким способом. Но при этом соблюдаются некоторые технологические особенности материала.

- Стальная заготовка должна нагреваться равномерно со всех сторон.

- Обязательно при ковке стали нужно соблюдать температурные рамки, которые зависят от твердости материала. Легированные инструментальные марки металла нельзя перегревать свыше 1000 градусов, мягкие — более 1300. Недостаточный нагрев также не способствует нормальной кузнечной обработке: во-первых, это затрудняет ковку стали, а во-вторых, в структуре изделия могут образовываться трещины и разрывы.

- Обязательно перед нагревом заготовки до температуры ковки металл предварительно нужно разогреть до показателя в 300 градусов.

До изобретения сварочных аппаратов кузнечным способом проводили и соединение металлических частей. Это делалось за счет сильного разогрева крепящихся концов заготовки и их последующего сдавливания ударами молота. Кузнечные сварные соединения использовались практически для любого доступного металла: меди, бронзы, серебра и железа.

Несмотря на развитие современных технологий, ковка металла остается одним из основных технологических приемов получения различных изделий. Кузнечным способом изготавливают различную продукцию. Усовершенствование такой обработки привело к массовому производству путем штампования по стандартной форме.

Значительно упростило изготовление кованых изделий появление машин, способных обрабатывать большие по весу и габаритам заготовки.

Пример работы в промышленных условиях можно посмотреть в предоставленном видео:

Несмотря на упадок и появление машинной штамповки, кузнечное дело не теряет своей популярности. Особенно пользуются спросом изделия художественной ковки.

А что Вы думаете по поводу материала этой статьи? Если у Вас есть опыт кузнечных работ и изготовления вещей путем ковки поделитесь им в блоке обсуждения к этой статье.

Читайте также: