Что производят в европе из металла

Обновлено: 25.04.2024

Общие сведения о промышленности Западной Европы

Промышленность в Западной Европе – основа хозяйства. После развития на собственном сырье её переориентировали на работу с привозным материалом. Основу промышленного региона составляют: Германия, Франция, Великобритания на их долю приходится 80% стоимости продукции. Высокий уровень промышленности в Нидерландах, Бельгии, Люксембурге.

Энергетика

В топливно-энергетическом балансе Западной Европы нефть и газ составляет 45%, их добывают в регионах, 30% получают из Северного моря, также поставляют из других стран. В регионе добывают 200 млрд. м 3 природного газа, 90 млн. т нефти. Во Франции особо место в топливно-энергетическом комплексе играет уран, здесь добывают 3 тыс. т. урановой руды.

Тепловые электростанции вырабатывают половину электроэнергии. Основная нагрузка на них приходится в Германии и Бельгии.

Важным элементом в структуре энергетики являются АЭС, во Франции 70% энергии получают с помощью 59 реакторов, мощность которых составляет 60 млн. кВт. Это составляет 33% АЭС в Западной Европе. 7 атомных реакторов находятся в Бельгии. Они вырабатывают половину электроэнергии страны. В Германии с помощью АЭС получают 30% электроэнергии, в Великобритании – 20%.

С помощью ГЭС Западноевропейские страны получают 15% электроэнергии. В Швейцарии 60% электроэнергии производят на ГЭС. Велико их значение для Австрии и Франции.

В дальне срочной перспективе ставку страны Западной Европы делают на возобновляемые источники энергии.

Черная металлургия

Черная металлургия наиболее развита в:

- Германии;

- Великобритании;

- Франции;

- Бельгии;

- Люксембурге.

Основной район по добыче сырья для чёрной металлургии – это Рурский район и Заарская область в Германии. Значимыми производителями стали являются:

- Бельгия – район Льежа, Шарлеруа;

- Франция – Лотаргиния;

- Люксембург – юго-западные районы, «стальное герцогство» занимает 1 место – 10 т. — по количеству выплавленной стали на душу населения.

В Западной Европе более полувека назад создали Европейское объединение угля и стали. Это стало примером эффективности передачи государственных предприятий черной металлургии в частные владения. С середины 90-х г.XX в. проходили внутри- и межрегиональные массовые:

- слияния;

- поглощения;

- объединения в СП;

- передачи в совместную собственность;

- обмен активами.

В 2001 г. было создано мощное производство по выплавке стали – 50 млн. т. в год, путём объединения Люксембургской «Арбеды» с французской «Юзинор-Сасилор».

Сейчас 70% стали региона приходится на 5 крупнейших компаний. Сырец на которые поставляют

из Африки , Америки и Австралии.

Цветная металлургия

Лидерами в данном сегменте среди Западноевропейских стран являются:

- Великобритания, Франция – алюминий;

- Германия, Великобритания, Франция, Бельгия – олова, медь, цинк;

- Великобритания – свинец.

На долю алюминиевой промышленности приходится 50% продукции цветной металлургии. Наиболее данный сегмент развит во Франции, где есть собственные запасы бокситов. В Германии, Швейцарии работают на привозном сырье.

Медь активно производят в Германии, Франции, Великобритании и Бельгии.

Основу цветной металлургии Германии составляет собственное и привозное первичное сырьё, а так же импортный лом цветных металлов. Центры находятся в Галле, Гамбурге, Рурским районе, Оснаброке и Любеке.

В Бельгии производят 4 тыс. т рафинированной меди, 250 тыс. т. свинца, 120 тыс. т. цинка. Здесь производят:

Центры цветной металлургии в районе Кампин, пригородах Антвапена, Льежа.

Во Франции находится 20 больших производителей по добычи бокситов. Она занимает 7 место по производству свинца, 10 позицию по выплавки цинка. Здесь производят основную часть золота среди стран Западной Европы . Франция обладает запасами:

Великобритания лидирует в производстве цветных металлов среди стран Европы. Основной район – Западный Мидленд.

Машиностроение

Данная отрасль занимает лидирующую позицию в регионе. Страны Западной Европы могут похвастаться разнообразием и качеством машиностроительной продукции. Лидерами по уровню развития и экспорту являются:

- Германия;

- Франция;

- Великобритания.

Машиностроительные предприятия располагаются на территории Западной Европы повсеместно. Особенно они сконцентрированы в крупных городах и в районах с развитой инфраструктурой, где есть научные центры и подготовленные кадры.

Треть работников стран Западной Европы занято в машиностроительной отрасли, которая подразделяется здесь на 120 подотраслей.

Автомобилестроение

В Германии автомобилестроение производит 5, 75 млн. автомобилей в год, основу составляют легковые автомобили – 5, 2 млн. Во Франции выпускают 3,6 млн. автомобилей ежегодно. Англия и другие западноевропейские страны выпускают 1,8 млн. автомобилей.

Судостроение

Наиболее развита эта отрасль в Германии. Здесь судостроение направлено на экспорт. Также данная отрасль имеет большое значение в Великобритании, Нидерландах. Набирает обороты Французское судостроение. Характерной чертой сегмента в Европейских странах стал отказ от массового производства и переориентация на суда специального назначения.

Электротехника

На электротехнику Германии приходится 13% мирового рынка электроприборов. Основными концернами являются Bosh, Siemens. В Нидерландах лидером отрасли стал Philips. Франция сделала ставку на бытовую технику компании Moulinex, Tefal. Швейцария испокон веков считается лидером в производстве часов.

Аэрокосмическая промышленность

Aibus Industrie – это компания, которая образовалась после объединения Французских, Немецких, Испанских, Английских авиастроительных компаний. Её штат составляет 50000 человек.

Станкостроение

Германия среди мировых стран занимает 2 место в данной отрасли. Страны Западной Европы специализируются на отдельных видах станкостроения:

- Австрия – производство фуникулёров и термопласт автоматы;

- Ирландия – сельскохозяйственное оборудование;

- Швейцария – оборудование для часовой промышленности;

Химическая промышленность

Данная отрасль для Западноевропейского региона по значимости занимает 2 место. Страны Западной Европы в качестве основы для химической промышленности используют местное, привозное сырьё и отходы других отраслей. На данный регион приходится 30% мировой химической продукции. Германия, Франция находятся в 3 мировых лидеров в данном секторе. Западноевропейские страны удерживают позиции по выпуску классических видов продукции. Основным сырьём здесь стала нефть и её полуфабрикаты. Основной продукцией, получаемой из этого сырья стали органические химикаты.

Германия занимает 2 место в мире по производству медикаментов, также здесь выпускают:

- пластмассы;

- красители;

- нефтехимическую продукцию.

Людвигсхафен является не только центром немецкой химической промышленности, но и Европы.

Франция специализируется на:

- красителях;

- химических волокнах;

- синтетическом каучуке;

- пластмассах;

- парфюмерии.

Основная подотрасль Швейцарии – фармацевтика, концерны «Сандов», «Сиба-Гейг».

Медицинская промышленность

Страны Западной Европы выпускают медицинские диагностические и лечебные приборы. На долю Лихтенштейна приходится 50% мирового производства зубных протезов и фарфоровых зубов.

Деревообрабатывающая промышленность

В этом сегменте Западноевропейские страны ориентированы на привозное сырьё. Основу региона в деревообрабатывающей промышленности составляют Австрия, Германия и Франция.

Лёгкая промышленность

Данная отрасль в странах Западной Европы сдаёт позиции. Некогда традиционные подотрасли, теряют своё значение из-за высокой конкуренции с развивающимися странами, рабочая сила в которых гораздо дешевле. Особенно пострадали текстильная, швейная промышленности. В некоторых отраслях лёгкой промышленности Западноевропейские страны сохранили лидирующие позиции:

- Франция — галантерея, продукты «высокой моды»;

- Германия – обувное производство, меховая промышленность, игрушки в Баварии и Баден-Вюртемберге;

- Бельгия – ковровая промышленность, обработка алмазов, производство охотничьих ружей «браунинг».

- Лихтенштейн – производство искусственных зубов, экспортируют в 100 стран.

- Англия – Йоркшир, Ланкашир;

- Бельгия – Фландрия;

- Франция – Лион.

Они функционируют с XIX в, но сейчас наметилось смещение производства в Южную Европу.

Пищевая промышленность

Данная сфера приносит значительный вклад в экономику Западноевропейских стран. Регион один из крупнейших поставщиков продуктов пищевой промышленности. Развитие здесь получили:

- Австрия – молочная промышленность;

- Великобритания – мясо-переработка, пивоварение;

- Германия – мясо-переработка, молочная промышленность, пивоварение – 431 млн. л. в год, виноделие, табачное производство – лидер в Европе;

- Ирландия – пивоварение;

- Нидерланды – молочная промышленность, пивоварение;

- Франция – мясо-переработка, молочная промышленность – 2 место на мировом рынке по производству сливочного масла, виноделие, масляная промышленность;

- Швейцария – молочная промышленность.

Транспорт

Западная Европа обладает самой развитой транспортной сетью, с высокой густотой движения. Большую роль играют транзитные и международные перевозки. Небольшая территория региона благоприятствует распространению автомобильного транспорта для перевозки пассажиров и грузов.

Крупнейшие металлургические компании мира

ТОП-40 крупнейших металлургических компаний из разных стран. Рейтинг составлен на основе финансовых и других параметров компаний, взятых из открытых источников, в том числе глобального рейтинга Forbes. Крупнейшие металлургические компании мира отранжированы по капитализации.

Vale SA занимается производством и экспортом железной руды, окатышей, марганца и железных сплавов, которые являются сырьем, необходимым для производства стали. Работает в следующих сегментах: черные минералы, уголь, основные металлы, удобрения и другие. Компания основана 1 июня 1942 года, штаб-квартира в Рио-де-Жанейро, Бразилия.

- Страна: Бразилия

- Рыночная капитализация: 42.5 млрд

CITIC

CITIC, или Международная китайская инвестиционная корпорация по управлению имуществом (англ. CITIC GROUP, англ. China International Trust and Investment Corporation) — одна из крупнейших государственных инвестиционных корпораций Китая. CITIC Ltd — инвестиционная холдинговая компания, которая занимается финансовыми услугами, ресурсами и энергией, инженерными контрактами, производством и недвижимостью. Работает в следующих сегментах: финансовые услуги, ресурсы и энергия, производство, инжиниринг, недвижимость и другие предприятия. Компания основана в 1987 году, штаб-квартира в Гонконге.

- Страна: Гонконг

- Рыночная капитализация: 30.3 млрд

Fortescue Metals Group

Fortescue Metals Group Ltd — компания по добыче железной руды и морской торговле. Компания занимается добычей железной руды на своих рудниках Cloudbreak и Christmas Creek, и эксплуатация интегрированной цепочки поставок для шахт, железных дорог и портов. Проекты компании включают в себя Chichester Hub, Solomon Hub, Herb Elliott Port и Rail Expansion. Fortescue Metals Group основана Джоном Эндрю Генри Форрестом в апреле 2003 года, штаб-квартира в Восточном Перте, Австралия.

- Страна: Австралия

- Рыночная капитализация: 24.1 млрд

Nucor

Nucor Corp. производит сталь и стальные изделия. Работает в следующих сегментах: металлургические комбинаты, металлопродукция и сырье. Сегмент сталелитейного завода производит и распространяет листовую, конструкционную и сортовую сталь. Сегмент стальных изделий включает стальные балки, стальную палубу, сборную железобетонную арматурную сталь, холоднокатаную сталь, стальные крепежные элементы, металлические строительные системы, легкие стальные каркасы, стальную решетку, проволоку и проволочную сетку. Компания основана Рэнсом Э. Олдсом и Сэмюэлем Сигелем в 1905 году, штаб-квартира в Шарлотте, Северная Каролина.

Baoshan Iron & Steel

Baoshan Iron & Steel Co. Ltd производит и продает изделия из железа и стали. Продукция компании — углеродистая сталь, нержавеющая сталь и специальная сталь. Углеродистая сталь состоит из прутка, толстого листа, горячекатаного стального листа, холоднокатаного стального листа, катанки и трубы. Нержавеющая сталь покрывает горячекатаный и холоднокатаный стальной лист. Специальная сталь поставляется в виде кека, кольца, прута, трубы, проволоки, полосы, ковки и отливки. Компания основана 3 февраля 2000 года, штаб-квартира в Шанхае, Китай.

Evraz Group

EVRAZ Plc — это глобальный вертикально-интегрированный металлургический и горно-металлургический бизнес, работающий в Российской Федерации, Украине, Чехии, Италии, США, Канаде и Южной Африке. Осуществляет деятельность в четырех сегментах: производство стали, горнодобывающая промышленность, производство ванадия и другие. Сегмент «Производство стали» включает производство стали и сопутствующих товаров на одиннадцати сталелитейных заводах. Горнодобывающий сегмент включает добычу и обогащение железной руды и угля. Сегмент Vanadium Products включает добычу ванадиевой руды и производство ванадиевых продуктов, а также ванадиевый шлак, возникающий в процессе производства стали. В сегмент «Прочие операции» входят энергогенерирующие компании, морские порты, судоходные и железнодорожные транспортные компании. Компания основана 23 сентября 2011 года, штаб-квартира в Лондоне, Великобритания.

- Страна: Великобритания

- Рыночная капитализация: 12.5 млрд

Posco

POSCO производит металлопродукцию. Работает через подразделения: сталь, машиностроение, строительство и торговля. Подразделение стали производит холоднокатаный, горячекатаный и неокрашенный стальной прокат, листы, катанки и листы из кремнистой стали. Подразделение «Инжиниринг и строительство» включает планирование, проектирование и строительство промышленных предприятий, объектов гражданского строительства, коммерческих и жилых зданий. Торговое подразделение экспортирует и импортирует металлопродукцию и сырье. Компания основана 1 апреля 1968 года, штаб-квартира в Пхохане, Южная Корея.

- Страна: Южная Корея

- Рыночная капитализация: 12.1 млрд

ArcelorMittal

ArcelorMittal — крупнейшая металлургическая компания в мире, на конец 2008 года контролировавшая 10 % мирового рынка стали. Занимается производством стали и добычей полезных ископаемых. Работает в следующих географических и бизнес-сегментах: НАФТА, Европа, Бразилия, ACIS и Mining. Производственные мощности в 18 странах на 4 континентах, продукция реализуется в 160 странах. Компания основана 25 июня 2006 года, штаб-квартира в Люксембурге.

- Страна: Люксембург

- Рыночная капитализация: 11.1 млрд

Fosun International

Fosun International Ltd производит и продает фармацевтическую и медицинскую продукцию, развивает недвижимость, производит и продает продукцию из чугуна и стали. Также занимается добычей и переработкой руды различных металлов, управлением активами, эксплуатацией и инвестициями в страховой бизнес и другими инвестициями. Основные направления деятельности компании — страхование, промышленные операции, инвестиции, управление активами, четыре сегмента которых были переклассифицированы из предыдущих семи сегментов страхования, фармацевтика и здравоохранение, и др. Компания основана 24 декабря 2004 года, штаб-квартира в Шанхае, Китай.

Steel Dynamics

Steel Dynamics, Inc. — многопрофильный производитель углеродистой стали и переработчик металлов в США. Производит широкий спектр видов стали — балки, прутки, стальной лист и многое другое. Компания работает в следующих сегментах: сталелитейная промышленность, операции по переработке металлов, производство стали и другие. Сегмент Steel Operations состоит из мини-заводов по производству электродуговой печи, производящих сталь из стального лома, использующих непрерывную разливку, автоматизированные прокатные станы и различные последующие отделочные мощности. Сегмент Recycling Operations в основном включает в себя операции по переработке металлов, производство жидкого чугуна и производство железа в Миннесоте. Сегмент Steel Manufacturing Operations включает заводы New Millennium Building Systems, которые производят стальные балки, фермы, опалубку, используемые в нежилой строительной отрасли. Компания основана Китом Э. Буссе, Марком Д. Миллеттом, Ричардом П. Титсом и Джоном К. Бейтсом в августе 1993 года, штаб-квартира в Форт-Уэйне, штат Индиана.

Европейская металлургия от костра до мартена

На протяжении всей истории человечества образ хозяйствования нашей цивилизации определяли металлы. Вообще говоря, все первые металлы, открытые человечеством, стоят правее водорода в электрохимическом ряду напряжений металлов. Это так просто потому, что все остальные по закону неумолимой термодинамики будут окислены во влажных и окислительных условиях атмосферы и литосферы. Точнее говоря, те, что правее водорода, тоже будут окислены – но сильно позже. А пока что встречайте: медь, серебро, золото, сурьма!

Справа все интересующие нас металлы, а заодно ртуть и платина. Не влезли палладий и висмут, но они встречаются реже метеоритов

Все эти элементы при определенной доле удачи могут быть встречены в самородном виде – неслыханное счастье для тех, кому до того предстояло пользоваться каменными орудиями труда. Металлу можно придавать почти любую форму, он не раскалывается, а деформируется при ударах, а еще его можно затачивать и делать качественно лучшие орудия труда. Золото, серебро и медь уже к позднему неолиту вовсю использовались для изготовления украшений, а в 6 тысячелетию человечество открыло для себя медные инструменты. Однако самым лучшим доступным металлом было, конечно, железо. Для того, чтобы найти его в чистом виде, нужно поистине дьявольское везение – оно встречается только в упавших метеоритах и является настоящей царской прерогативой (так, кинжал из гробницы Тутанхамона сделан именно из такого железа).

Новую веху в истории обработки металлов ознаменовала восстановительная металлургия. Люди открыли, что, если спекать некоторые минералы с углем, в камешках получившегося шлака заблестят кусочки меди. Это позволило человечеству перейти на небывало высокий по сравнению с неолитом уровень технологий. Новые медные инструменты и так были на порядок лучше каменных, но теперь они стали по-настоящему доступны. Вскоре появились первые печи для плавки меди, которые, например, можно найти в древних городах Анатолии. Так, первое найденное литое изделие датируется 5000 г. до н. э.

диаграмма Эллингема

Теперь сделаем небольшое отступление обратно к современности и обратим свои взоры на диаграмму Эллингема. Эта диаграмма показывает нам, насколько при разных температурах стабильны различные оксиды. Также она позволяет легко определить, восстановит ли углерод или угарный газ нужный оксид до металла при данной температуре – для этого всего лишь нужно посмотреть, в какой точке линия С и СО становится ниже линии соответствующего металла. Из нее можно понять, например, что даже при небольшом нагревании и углеродом, и угарным газом медь восстановится со свистом, а вот чтобы восстановить железо, придется хорошенько постараться (но все же меньше, чем для многих других металлов).

Проблема состоит не только в этом. Мало просто восстановить металл, необходимо его еще и расплавить, иначе вместо слитка, которому можно придать любую форму, получится просто серый (в случае железа) или красный (в случае меди) порошок. Поэтому для эффективного изготовления железных изделий нужна такая печь, которая сможет расплавить железо. Однако построить ее не так-то просто, первые железоделательные печи появились на территории той же Анатолии у хеттов примерно к 1200 г. до н. э. До этого человечество обходилось медью или бронзой – сплавом меди с мышьяком или оловом (бронза была попрочнее меди, дольше изнашивалась и плавилась при меньшей температуре).

Сыродутная печь

Такие требования сформировали облик европейской железной металлургии на многие века. Схема печи оставалась общей: высокая глиняная/земляная труба, в которой вперемежку уложены слои железной руды (как правило, болотной бурой слизи или каменной руды) и древесный уголь. Все это мероприятие было крайне малопрофитным в смысле целевого продукта, в железо превращалось около 30% руды в лучшем случае. Несмотря на это, железные орудия были на порядок выгоднее орудия из любого другого металла, доступного европейцам, из-за не в пример большего качества.

Описанный выше способ выплавки железа назывался сыродутным. Получившийся кусок железа содержал крайне большое количество шлаков, поэтому его проковывали большое количество раз. При этом получившееся железо обладало существенным недостатком. При получении оно было крайне твердым и незатачиваемым (так как содержало большое количество углерода), а при дальнейшем выгорании – очень мягким. Поэтому единственным способом получить нормальное, функциональное изделие было сваривание нескольких пакетов железа методом проковки сложенных слоев железа, просыпанных между собой бурой. Усовершенствовав технологи многократной проковки заготовки до предела и чередуя мягкие и твердые слои железа, человечество научилось изготавливать булатную сталь – один из лучших видов металлургической продукции своего времени.

Одним из основных шлаков в металлургическом производстве Средневековья был чугун. Он выплавлялся из руды раньше всех, потому что в нем больше углерода, а, чем больше в каком-либо твердом веществе примеси, тем ниже его температура плавления. Также чугун крайне хрупок и тяжел, что затрудняло его применение в металлургии. Довольно большая часть железа всегда уходила в шлаки в виде чугуна, откуда его было уже не выдернуть. В больших по размеру печах (штукофенах и блауофенах) с четырех-пятиметровыми «резервуарами» для руды и угля в чугун и шлак уходило просто огромное количество железа. Обычно из чугуна потом изготавливали низкотехнологические изделия типа кувалд, ядер и прочего. Забавный факт – и по сей день шлаки металлургического производства используются в дорожном строительстве как материал для брусчатки.

Схема современной доменной печи

Следующей вехой развития железного производства стали доменные печи. Человечество догадалось, что, если печь сделать достаточно большой, можно будет подбрасывать в нее уголь и руду прямо в процессе плавки, а железо, сталь, чугун и шлаки сливать из нее через отдельные летки. Этот процесс в 15-16 вв. стал очередным технологическим бумом для Европы – несмотря на то, что доменную печь нельзя было останавливать, а угля и руды она жрала абсолютно непомерное количество, она позволила европейцам превзойти весь мир по выплавке металла на душу населения, а, следовательно, по артиллерийской мощи.

С учетом роста населения и постоянно растущего спроса на железо его производство на душу населения в 11-13 вв. достигало порядка килограмма на человека в год. Для сравнения – современный небольшой ножик весит порядка 200 граммов, лезвие небольшого топора – около 700 граммов, а ведь еще нужно на чем-то готовить, чем-то строить, опять же всяческие метизы типа гвоздей, скоб, крюков и прочего. В итоге мы понимаем, что уровень сыродутной металлургии даже с учетом перекрытия некоторых потребностей другими металлами давал ужасающе мало.

Ситуация менялась, как ни парадоксально, с увеличением количества металлических изделий – можно было срубать больше деревьев, прокапывать более глубокие шахты, возводить более сложные конструкции. Производство росло в геометрической прогрессии – размер печей для выплавки железа все увеличивался, увеличивался от простой сыродутной печи к штукофену и блауофену и наконец-то вырос до настоящей домны с непрерывным циклом выплавки. И тут понеслась – положительная обратная связь сделала свое дело.

Всеевропейское внедрение в 15-16 веках доменной печи сразу, буквально за несколько десятилетий, увеличило количество производимого на душу населения железа втрое, а то и вчетверо. Нашей цивилизации впервые стали по-настоящему доступны каменные железные руды. Забегая вперед, скажу, что в Швеции, стране, которая на тот момент поставляла больше половины всего европейского железа, к 18 веку производство достигло невероятных 20 кг железа на человека. Впрочем, до обогащения и прочих технологических процессов мы пока еще не дошли – пока что это просто загрузка печи камнями руды, углем и флюсом – специальным веществом, чтобы снизить количество примесей в плаве и уменьшить температуру плавления.

Проблемой доменного производства была необходимость в огромном количестве качественного древесного угля – каменный уголь содержал много вредных для железа примесей, поэтому деревья приходилось вырубать в огромных масштабах. Об экологии тогда никто не заботился, но бескрайние леса были, очевидно, не во всех странах. Также откровенным минусом все еще был уход огромного количества железа в чугун, хрупкий и потому не годный для создания инструментов и метизов. Единственной масштабной отраслью применения чугуна было артиллерийское дело – на отливку пушек и ядер шли многие тонны чугуна. И вот тут человечество сделало пока чисто эмпирическое, но очень важное открытие – из чугуна при высокой температуре может выгорать углерод. Естественно, ни о каком углероде речь тогда не шла, но этот факт позволил железоделательному производству перейти еще на один технологический уровень выше.

Все помнят, как в морозилке замерзает соленая вода? Образуется большая ледышка, самого рассола становится меньше, концентрация соли в нем растет. Похожий процесс происходит и при плавлении чугуна на воздухе. Углерод из него частично выгорает, частично переходит в жидкую фазу, а на дне печи начинают образовываться кристаллы железа. Это явление заметил английский металлург Генри Корт, и вскоре практика пудлингования – перемешивания расплава чугуна вошла в Британии в крайне широкое распространение.

Печь для пудлингования. 1) Под 2) Труба с клапаном для регулирования силы тяги 3) Порог, отделяющий металл в рабочем объёме от топлива 4) Колосниковая решётка, на которой находится горящее топливо (уголь) 5) Боковое окно для пудлинговщика 6) Окно для заброса топлива

Как происходило пудлингование? Сначала в печи, обложенной огнеупорной футеровкой (отделка печи, позволяющая оградить тело печи от разрушительного влияния расплавов) без доступа открытого пламени расплавлялся чугун. По прошествии некоторого времени рабочие засовывали в расплав огромные железные штанги (около 40 килограммов весом) и начинали интенсивно перемешивать его. Вскоре на штангах выкристаллизовывалось чистое железо, температура плавления которого намного выше, чем у чугуна. Далее получившуюся крицу вынимали из расплава, проковывали и разделяли на слитки.

Естественно, процесс этот был далеко не из самых легких, однако он позволил высвободить для промышленности огромное количество чистого железа и разом решить проблему переизбытка чугуна. Процесс пудлингования доминировал в металлургии на протяжении практически ста лет, после чего был вытеснен сразу тремя способами – бессемеровским (открытым Генри Бессемером в 1856 году), томасовским (открытым в 1878 году Сидни Гилкристом Томасом) и мартеновским.

Принцип работы любого конвертера

Бессемеровский и томасовский процессы довольно схожи. В качестве основного реактора используется веретенообразная печь с огнеупорной футеровкой (в случае бессемеровского процесса – кислой, содержащей SiO2, в случае томасовского – основной, содержащей доломит CaCO3xMgCO3). В процессе плавки печь нагревается, опять же, без доступа открытого пламени, после чего продувается сжатым воздухом через сопла, расположенные в дне печи. Расплав поддерживается в горячем состоянии из-за процесса окисления примесей руды, проходящего с выделением температуры. Далее полученное железо подвергается дополнительному науглероживанию с образованием стали. Основное отличие двух способов состоит в химическом составе плава.

В томасовском процессе могут быть использованы загрязненные серой и фосфором руды – продукты окисления фосфора и серы связываются материалом футеровки, давая окисляющий железо углекислый газ. У этого способа есть недостаток – фосфор и сера удаляются из плава не в полном объеме, поэтому железо получается более ломким. В бессемеровском же процесса футеровка печи не позволяет использовать основные флюсы, что делает его более требовательным к качеству руды. Однако этот способ дает более качественное железо, что и определило его производственное преимущество в долгосрочной перспективе.

Настало время сказать несколько слов и про мартеновский процесс. Он был открыт в 1864 году французским инженером Пьером Мартеном. Основное его отличие от бессемеровского и томасовского способов состоит в том, что газообразное топливо (обычно природный газ или коксовый газ) подаются прямо в зону плавки, где расплавляют чугун и одновременно окисляют его. Мартеновский процесс получил особенно широкое распространение в качестве способа передельной металлургии, которая использует для выплавки новой стали железный лом.

Сейчас практически все процессы старины глубокой (кроме доменной выплавки, конечно) уже ушли в прошлое. Их заместили новые гиганты – конвертерно-кислородный (переиначенный бессемеровский) и электродуговой способы выплавки стали. Однако история их, как мне кажется, довольно увлекательна, чтобы помнить ее и интересоваться ей.

Божественно прекрасный томасовский конвертер

Автор: Павел Ильчук

VPS серверы от Маклауд быстрые и безопасные.

Зарегистрируйтесь по ссылке выше или кликнув на баннер и получите 10% скидку на первый месяц аренды сервера любой конфигурации!

Самый новый из металлов, все ещё — металл будущего

В 1825 году мир облетела несколько непонятная, но явно занятная новость: датский ученый Ганс-Христиан Эрстед сумел, используя метод электролиза, добыть из глинозема новый, доселе невиданный металл – алюминий.

Подтвердив этим замечательным опытом идею английского химика Дэви, Эрстед этим своим экспериментом вполне удовлетворился и развивать его не стал, хотя… хотя многие говорили ему, что, развив это, как идею производства нового металла, можно было бы получить огромные деньги.

Эрстед, однако, был нормальным ученым, а не жаждущим безумных богатств обывателем: добившись успеха в этом своем эксперименте, он планово занялся иными научными проблемами.

Говорят, что Эрстед был тогда в весьма преклонном возрасте – ему было 48 лет, и он был крайне чувствителен к расходу времени, которого ему вечно не хватало на его научную работу – в итоге имя свое он обессмертил не этим экспериментом (которому сам он не придал серьезного значения) и не возможным обогащением, а именно научной работой.

Вот он, Ханс-Кристиан Эрстед, благодаря которому появился алюминий.

Итак, принцип получения алюминия Эрстедом был обнаружен, но только 20 лет спустя. После 18 лет (. ) непрерывных трудов, немец Вёллер создал на этой основе технологию, которая позволяла получать уже не микроскопические частицы, а — вполне себе сотни… граммов такого металла.

К этому времени человечество уже знало о бокситах – красноватой глине, чрезвычайно богатой алюминием.

Кроме того, еще с античных времен люди знали, что такое “квасцы” (так называемые двойные соли некоторых металлов, чаще всего – именно алюминия) и активно ими пользовалось – в фармацевтике, красильном и дубильном производствах.

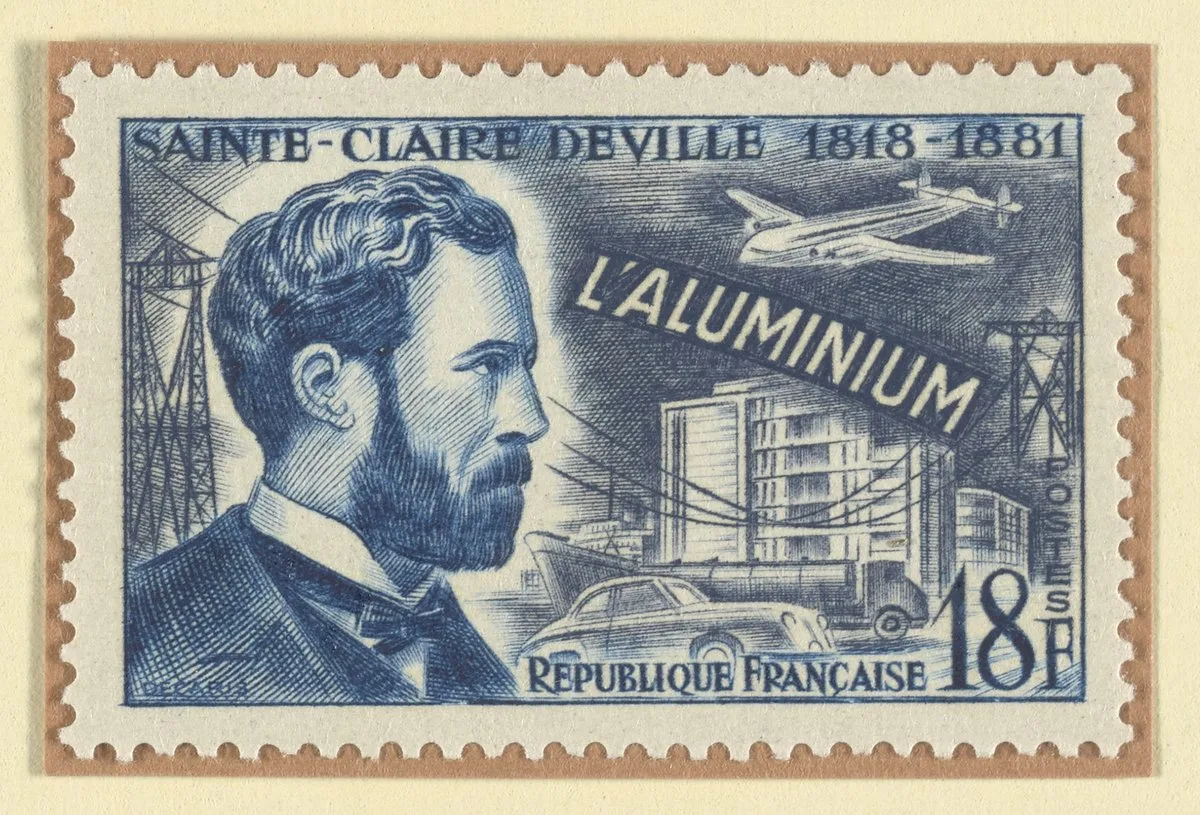

Но промышленная, а не лабораторная технология его получения все еще не находила своих разработчиков, пока за дело не взялся француз Сент-Клер Девиль.

Всего за год он усовершенствовал метод Вёллера, и на Парижской выставке 1855 года посетителей изумляли целым слитком красиво блестящего и необыкновенно легкого металла.

Правда, к чему можно было применить новый металл, было загадкой.

Он был настолько дорогим в производстве, что сравним был с драгоценными металлами, поэтому, первым делом, его попробовали применить в ювелирном деле.

Сент-Клер Девиль.

Наполеон III, благоволивший Девилю, заказывал у него украшения из алюминия и даже большой набор посуды: на королевских приемах сам он и наиболее знатные особы ели из алюминиевой посуды и пользовались алюминиевыми приборами, а гости попроще — довольствовались тем, что ели на золоте и серебре.

У Девиля Британская академия наук заказывала ценный подарок своему уважаемому коллеге Менделееву, которому вручены были точнейшие аналитические весы (химик пользовался ими всю жизнь) с чашками из золота и алюминия.

Не сразу (прошло время) выяснилось, что алюминий темнеет и теряет блеск, покрывается точечными пятнами, что на нем остаются вмятины, и, например, изготовленная из него посуда недолговечна и довольно быстро теряет «товарный вид».

В общем, в какой-то момент в поиске применения этому невероятно дорогому металлу наступил, скажем так, кризис жанра: идей было много, а вот возможности для их испытаний, ввиду дороговизны алюминия, были ограничены.

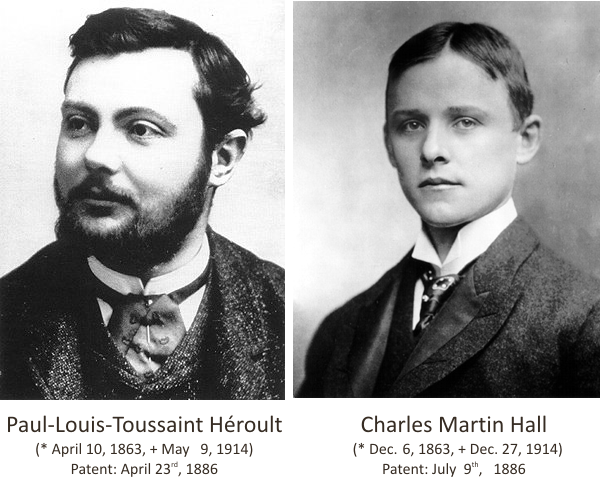

Все поменялось, когда в 1866 году сразу два молодых человека – французский инженер Поль Эру и американский студент Чарльз Холл, одновременно и независимо друг от друга, изобрели метод электролиза криолитно-глиноземного расплава, что обрушило стоимость производства алюминия и сделало его металлом довольно дешевым.

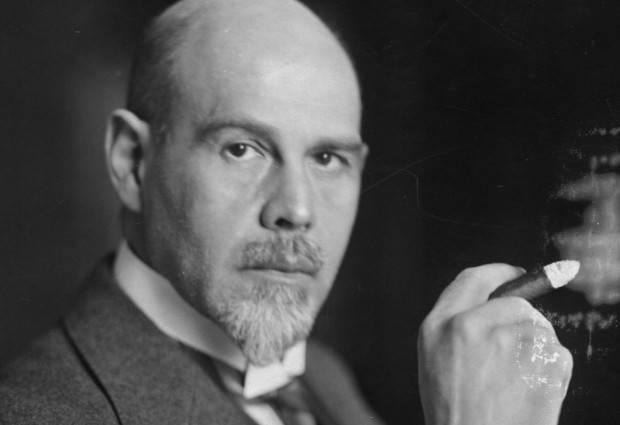

Вальтер Ратенау, немецкий предприниматель и политик еврейского происхождения. Его отец создал крупнейшую в Европе энергетическую компанию, AEG, а Вальтер стал выпускать алюминий в таком количестве, что алюминий резко подешевел и стал довольно доступным для производителя материалом.

В 1889 году инженер Карл-Йозеф Байер, австриец, работавший на заводе близ Санкт-Петербурга, решил и проблему приготовления основного сырья – глинозема, что позволило уже довольно недорогому металлу стать еще дешевле.

Проблема с алюминием была одна – это высокий расход электроэнергии, и все заводы по его производству старались располагать максимально близко к источникам энергии.

Заводы, которые основывал Эру (принадлежали они не ему, а группе акционеров во главе с известным немецким предпринимателем Ратенау) располагались в швейцарском Нойхаузене-ам-Райнфалль и французском Фроже, у гидроэлектростанций, а Холл (он тоже не был главным акционером созданной компании, занимая в ней должность вице-президента и являясь, по сути, главным инженером) в какой-то момент создал отлично оборудованное предприятие, ставшее ведущим в концерне, рядом с Ниагарской гидроэлектростанцией.

Заметим, что Холл и Эру, в которых историки видят немалые сходства (правда, в основном ссылаясь при этом на то, что года их рождения и смерти, как и год открытия ими новой технологии, совпадают), были людьми разными: Холл, настоящий фанатик своего дела, одержимый экспериментатор, а Эру, по складу своему – серийный изобретатель, вошедший в историю не только как изобретатель метода Холла-Эру, но и изобретением электродуговой печи для выплавки стали, названной его именем, и еще более чем двумя десятками патентов на разные, порой весьма необыкновенные, но очень практичные изобретения, а вот все 22 патента Холла связаны исключительно с алюминием.

Поль Эру и Чарльз Холл, благодаря которым производство алюминия кардинально изменилось.

Завод в Нойхаузене под руководством Эру растет, как на дрожжах: всего за пять лет объемы получаемого там алюминия вырастают в 10 раз, до 450 тонн в год.

Это больше, чем произведенное Девилем и его конкурентом Бекетовым (завод которого был расположен в Германии и использовал технологию Девиля) за почти 40 лет работы.

Метод Холла-Эру позволял думать о практически неограниченных масштабах производства «металла из глины», и фантазия заработала: уже в 1891 году в Швейцарии Эру изготовил для Альфреда Нобеля катер с алюминиевым корпусом, а три года спустя в Шотландии уже строят из этого материала торпедный катер (для российского ВМФ, кстати), который поражает всех невероятной скоростью, в 32 узла – начиная с этого момента алюминий в кораблестроении используется необыкновенно широко.

Джордж Мортимер Пульман, изобретатель удивительных спальных вагонов, тоже быстро оценит алюминий.

В ХХ веке авиастроители доберутся до предела прочности аэропланов, которые сначала, говоря словами героя одного из романов, делали «из фанеры и клеенки»: набирающей силы отрасли потребуются новые материалы, и таким (до сих пор незаменимым) материалом станет дюралюминий – сплав алюминия с марганцем, магнием и медью (это предотвращало ломкость чистого алюминия).

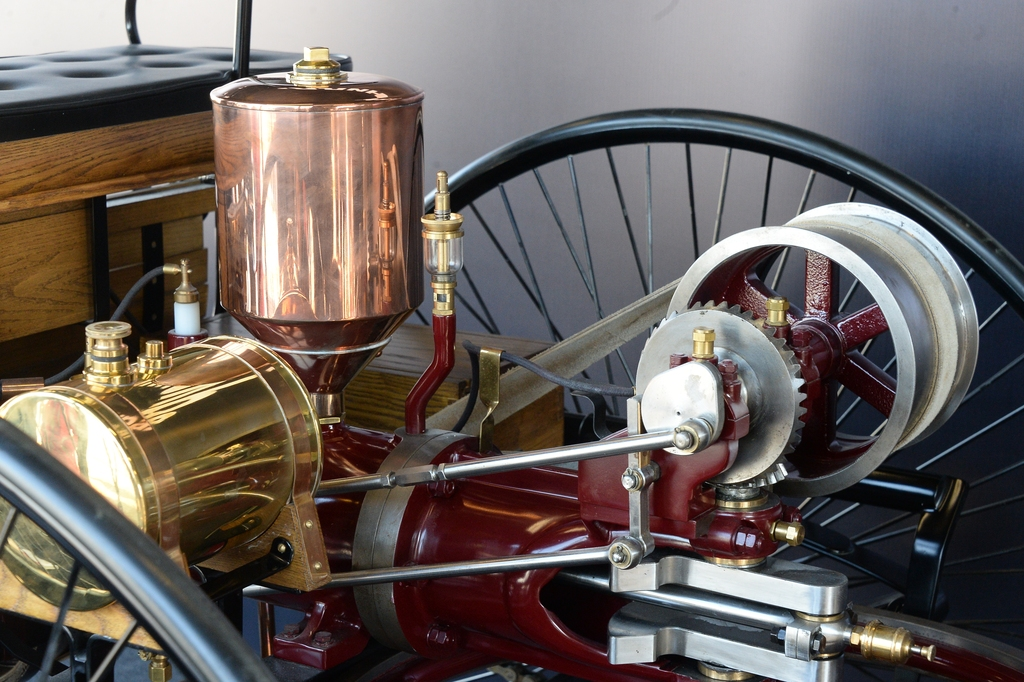

Первый бензиновый двигатель Карла Бенца. Красиво смотрится. В дальнейшем большинство деталей будет сделано из алюминия, и это тоже будет красиво. Но по-другому красиво.

Немец Альфред Вильм занимался изобретением этого сплава целых 7 лет, зато дюралюминий подоспел вовремя, именно тогда, когда появился спрос: первый самолет с цельнометаллическим корпусом, детище знаменитого Хуго Юнкерса – законодателя мод и одного из отцов гражданской авиации – взлетел в 1915 году, во время первой мировой. Зато после войны практически все летательные аппараты будут изготавливаться уже именно так, как это сделал Юнкерс – с цельнометаллическим алюминиевым корпусом.

Еще один промышленный фронт ХХ века – электрификация – призовет алюминий поработать в качестве проводника, где его дешевизна сделает его популярной альтернативой меди.

Необыкновенно важным окажется и изобретение такой обычной сейчас в быту вещи, как алюминиевая фольга – кстати, у Роберта Неера уходит четыре года с момента изобретения (1907 год) до запуска фольгопрокатного завода, а первыми потребителями становятся его земляки-швейцарцы, производители шоколада, и первыми среди первых в фольгу одевают Toblerone.

В 1920 году норвежец Содерберг вносит технологические изменения в метод Холла-Эру, что еще раз «роняет» цены на выпуск и без того уже, казалось бы, недорогого металла – именно метод норвежца и будет использован в строительстве первого в СССР завода по производству алюминия (раньше на наших территориях непроизводимого: Россия была одним из крупнейших импортеров алюминия в мире).

Понятно, завод был построен рядом с ГЭС – Волховской, по проекту американской компании Кана (который не просто проектирует здание, но проектирует его именно под метод Содерберга, тем самым «заставляя» применять самую современную из технологий).

Волховский алюминиевый завод.

В 1935 году начала свой путь алюминиевая пивная банка – довольно тяжелая (почти килограмм), скроенная из трех кусков металла, к которой необходим был специальный ключ для открывания – покупатели приняли её без восторга, зато идея казалась очень перспективной производителям, и идея неспешно совершенствовалась: та самая пивная алюминиевая банка, которой мы пользуемся сейчас, появилась только в 1975 году.

Дальнейший путь алюминия, собственно, происходит у всех нас на глазах – алюминиевой посудой, возможно, пользовался каждый (поэтому каждый может легко вообразить себя если уж не императором Наполеоном III, то хотя бы одним из почетных его гостей). Производить её начали еще в начале прошлого века, особо обращая внимание на легкость и антикоррозийные свойства, а вот сегодня эту посуду практически не производят – спрос на неё крайне невелик в связи с её «негигиеничностью» (плохо отмывается) и сомнительным подозрением на токсичность.

В 20-е гг. алюминий начинают активно использовать в строительстве, и в 1931 году в Нью-Йорке строят легендарный Empire State Building, где алюминий используется и в основных (в том числе несущих) конструкциях, и в оформлении здания. Это сооружение много лет остается самым высоким на планете, а алюминий прочно завоевывает себе место как один из любимых материалов архитекторов и строителей – не без «рекламного» влияния этого небоскреба, конечно.

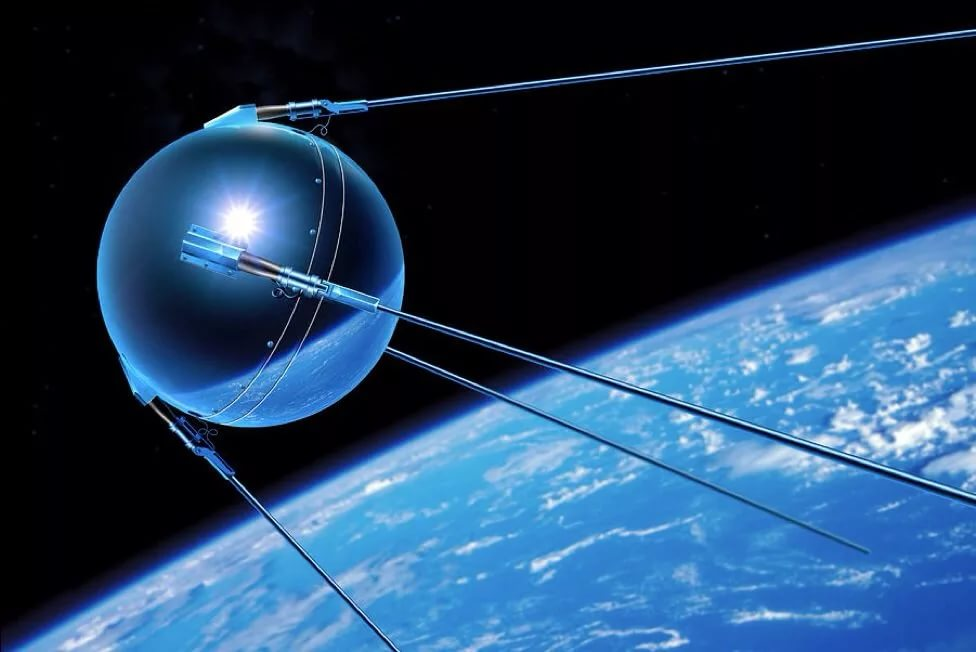

Первый искусственный спутник Земли, выполнен из алюминия. Как и все последующие космические объекты.

То, что алюминий «работает» в космосе (первый искусственный спутник Земли скроен из трех листов алюминия), наверное, известно каждому; но перечислять сферы его применения, пожалуй, пора прекратить, иначе статья эта вырастет до совершенно «нечитаемых» размеров – настолько много и часто встречаем мы этот замечательный металл в нашей жизни.

Можно даже подводить некоторые итоги того, что началось почти два века назад в лаборатории Датского королевского университета как научный опыт, в результате которого были добыты первые несколько крупинок невиданного раньше металла…

Итоги, конечно, промежуточные – потому что современные технологи весьма оптимистично называют алюминий, несмотря на его двухсотлетнюю историю, металлом будущего.

Александр Иванов, специально для блога VDSina

На правах рекламы

Воплощайте любые идеи и проекты с помощью наших VDS на Windows или Linux. Сервер готов к работе через минуту после оплаты!

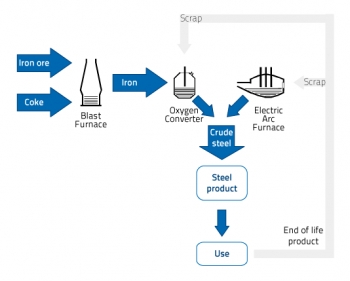

Как плавят сталь в ЕС: два маршрута

фото: Eurofer

По теме

Fitch снижает свой прогноз цен на железную руду, коксующийся уголь и никель

ArcelorMittal: за 4 квартал производство стали в ЕС сократится на 17,4%

Большинство стали в Европе производится с помощью двух основных маршрутов: в доменной печи и в электродуговой печи (ЭДП маршрут). Доменные печи производят чугун из железной руды. На втором этапе основной кислородный конвертер преобразовывает чугун, с некоторыми добавками лома, в сталь. Электрические дуговые печи производят сталь в основном из лома, собранного для утилизации.

Доменный маршрут

Крупные европейские доменные печи могут производить около четырех миллионов тонн чугуна в год. В основе доменного производства лежат химические процессы, называющиеся восстановление (reduction): железная руда и оксид железа отшлаковываются от пустой породы и науглероживаются до чугуна. В доменном процессе участвуют два потока, движущиеся друг другу навстречу. Сверху вниз опускается шихта (руда, топливо и флюсы), а снизу-вверх движется горячий воздух, природный газ или пылеугольная смесь. В процессе восстановления топливо соединяется с кислородом и образует углекислый газ. Углерод является необходимым компонентом восстановительного процесса и поэтому выбросы СО2 являются неизбежными. Европейские производители стали свели к минимуму количество углерода, используемого в восстановительных процессах насколько это возможно в пределах термодинамики.

Уголь используется в качестве основного углеродсодержащего материала для производства стали. Он также служит для генерации высоких температур, необходимых для выплавки железной руды. Температура жидкого чугуна, когда он покидает печь, составляет около 1500 градусов по Цельсию.

Так как чугун является хрупким и практически не ковким он должен быть переведен в сталь на второй стадии металлургического процесса. Это происходит в кислородной печи, также называемой конвертером (преобразователем). Преобразователи могут вместить до 400 тонн горячего металла. В преобразователе, кислород вдувают в жидкий чугун, чтобы сжечь нежелательные элементы. Когда этот процесс закончится, железо превратится в сталь.

Жидкая сталь затем остывает до температуры прокатки и в виде твердых плит или слитков поступает на прокатный стан для производства заготовки или готового проката длинных продуктов, такого как арматура, катанка или плоская стальная полоса в несколько операций прокатки. Другие дополнительные операции для повышения характеристик и функций стали включают закалку или покрытие.

Маршрут в электродуговой печи

Основным сырьем для ЭДП является стальной лом, но они также могут работать на горячебрикетированом или губчатом железе. Типичная производительность одной ЭДП составляет около 1,5 млн тонн стали в год. Основные компоненты включают в себя графитовые электроды. Тепло, необходимое для плавления металла происходит от электрической дуги, возникающей, когда электроды вступают в контакт с металлом. Температура дуги в ЭДП может доходить до 3 500 градусов по Цельсию, в то время как температура расплавленного металла составляет около 1 800 градусов.

ЭДП может производить все виды сталей, из металла для основных продуктов, такие как арматурный прокат нержавеющих и высоколегированных специальных сталей. Дальнейшие этапы процесса, такие как литье и прокатка сопоставимы с маршрутом доменной печи.

Читайте также: