Что снижает фактическую прочность металлов на порядок по отношению к теоретической прочности

Обновлено: 04.10.2024

Как уже было изложено ранее, пластическая деформация кристаллита происходит благодаря сдвигу одной плоскости кристаллита по другой. На поверхности кристаллита возникают при этом ступени скольжения, высота которых имеет порядок величин параметра решетки или кратна целому числу. Ступени скольжения можно обнаружить на полированной поверхности уже при нагрузках ниже предела текучести. Это означает, что уже в упругой области появляются микроскольжения и, таким образом, происходят изменения в структуре материала. Лишь этот факт объясняет, наконец, образование установленных трещин и усталостных разрушений при нагрузках ниже предела текучести.

Если предполагается, что плоскость с определенным и равномерным расположением атомов до некоторой степени двигается как жесткое образование по принятой подобной второй плоскости, то все атомы одновременно преодолевают силы притяжения и силы отталкивания. Образующееся при этом соотношение между силами и величиной скольжения плоскостей в первом приближении подчиняется функции синуса (рис. 7.2.1). Теоретически максимальное значение напряжения сдвига τth при скольжении таким образом и означает прочность на сдвиг:

где G — модуль сдвига.

Уточненные теоретические оценки формы и характера межатомных сил дают для прочности на сдвиг величину τth = G/30.

Из этих оценок следуют теоретические значения прочности на сдвиг монокристалла:

Значения, измеренные фактически при комнатной температуре на монокристаллах, составляют, однако, для Fe только 20 Н/мм2, для Al только 1Н/мм2. Правда, возможно из паровой фазы выделить очень тонкие нитевидные кристаллы ("усы"), которые почти не содержат нарушений в своем атомарном построении. Такие "усы" обладают фактической прочностью порядка величин теоретической прочности на сдвиг.

Различия на 2-3 порядка величин между теоретической и фактической прочностью на сдвиг в реальных кристаллах объясняются действием определенных нарушений в атомарном строении, в частности одномерных дефектов, которые называются дислокациями. Благодаря таким дислокациям в кристалле один атомный ряд больше не перемещается над другим, а одна "волна скольжения" двигается над плоскостью. Благодаря этому происходит сдвиг отдельных атомов друг против друга уже не одновременно, а друг за другом в соответствии с движением "скользящей, или сдвиговой волны".

Этот вид скольжения соответствует движению дислокации по плоскости скольжения, причем во временной последовательности движения участвуют лишь атомы, непосредственно соседствующие с двигающейся линией дислокации. Процесс движения одной дислокации можно наглядно отобразить, если ввести дополнительный шарик в верхний атомный ряд (рис. 7.2.2), изображенный шарами, так, что верхний ряд не располагается больше на ямках нижнего ряда. Благодаря этому внесенные и соседствующие шарики выведены из состояния равновесия. Под действием внешней силы сдвига шарики, выведенные из состояния равновесия, стремятся снова в него вернуться. При этом перемещается место внесенных шаров над нижним рядом шаров до тех пор, пока не завершится атомарный переход и верхний ряд шаров не расположится снова на ямках нижнего ряда.

Подобным образом можно наглядно представить завершение описанного атомного скольжения; например, плоскость подобно ковру не сдвигается как целое одновременно на атомарный переход; по этому ковру пробегает одна складка (соответственно волна скольжения), ковер затем испытывает перемещение от скольжения.

При переносе этой модели на решетку изменение потенциальной энергии, соответственно возникающей при этом силе сдвига, больше не определяется равномерным расположением атомов в направлении сдвига. В сдвиге, как было показано, участвуют лишь атомы, соседствующие с дислокацией. Таким образом, скольжение обеспечивается с помощью дислокаций, которые проходят по плоскости скольжения через решетку, требуя существенно меньших сил, чем вычисленные при принятии жесткого движения двух ненарушенных атомных рядов.

МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ

Цель работы: изучить способы определения основных механических свойств металлических материалов.

Теоретические сведения

Механические свойства определяют способность металлов сопротивляться воздействию внешних сил (нагрузок). Они зависят от химического состава металлов, их структуры, характера технологической обработки и других факторов. Зная механические свойства металлов, можно судить о поведении металла при обработке и в процессе работы машин и механизмов.

К основным механическим свойствам металлов относятся прочность, пластичность, твердость и ударная вязкость.

Прочность – способность металла не разрушаться под действием приложенных к нему внешних сил.

Пластичность – способность металла получать остаточное изменение формы и размеров без разрушения.

Твердость – способность металла сопротивляться вдавливанию в него другого, более твердого тела.

Ударная вязкость – степень сопротивления металла разрушению при ударной нагрузке.

Механические свойства определяют путем проведения механических испытаний.

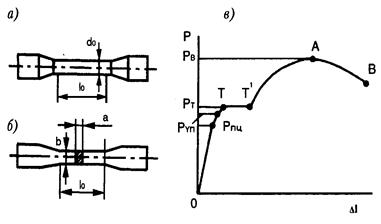

Испытания на растяжение. Этими испытаниями определяют такие характеристики, как пределы пропорциональности, упругости, прочности и пластичность металлов. Для испытаний на растяжение применяют круглые и плоские образцы (рисунок 2.1, а, б), форма и размеры которых установлены стандартом. Цилиндрические образцы диаметром d0 = 10 мм, имеющие расчетную длину l0 = 10d0, называют нормальными, а образцы, у которых длина l0 = 5d0, – короткими. При испытании на растяжение образец растягивается под действием плавно возрастающей нагрузки и доводится до разрушения.

Разрывные машины снабжены специальным самопишущим прибором, который автоматически вычерчивает кривую деформации, называемую диаграммой растяжения. Диаграмма растяжения в координатах «нагрузка Р – удлинение ∆l» отражает характерные участки и точки, позволяющие определить ряд свойств металлов и сплавов (рисунок 2.1). На участке 0 - Рпц удлинение образца увеличивается прямо пропорционально возрастанию нагрузки. При повышении нагрузки свыше Рпц, на участке Рпц - Pупр прямая пропорциональность нарушается, но деформация остается упругой (обратимой). На участке выше точки Pvпр возникают заметные остаточные деформации, и кривая растяжения значительно отклоняется от прямой. При нагрузке Рт появляется горизонтальный участок диаграммы — площадка текучести Т-Т 1 , которая наблюдается, главным образом, у деталей из низкоуглеродистой стали. На кривых растяжения хрупких металлов площадка текучести отсутствует. Выше точки Рт нагрузка возрастает до точки А, соответствующей максимальной нагрузке Рв, после которой начинается ее падение, связанное с образованием местного утонения образца (шейки). Затем нагрузка падает до точки В, где и происходит разрушение образца. С образованием шейки разрушаются только пластичные металлы.

а, б – стандартные образцы для испытания на растяжение;

в – диаграмма растяжения образца из пластичного материала

Рисунок 2.1 – Испытание на растяжение

Усилия, соответствующие основным точкам диаграммы растяжения, дают возможность определить характеристики прочности, выраженные в мегапаскалях, МПа, по формуле

где σi – напряжение, МПа;

Pi – соответствующая точка диаграммы растяжения, Н;

F0 – площадь поперечного сечения образца до испытания, мм 2 .

Предел пропорциональности σпц – это наибольшее напряжение, до которого сохраняется прямая пропорциональность между напряжением и деформацией:

где Pпц – напряжение, соответствующее пределу пропорциональности, Н.

Предел упругости σупр – напряжение, при котором пластические деформации впервые достигают некоторой малой величины, характеризуемой определенным допуском (обычно 0,05 %):

где Pупр – напряжение, соответствующее пределу упругости, Н.

Предел текучести физический σт — напряжение, начиная с которого деформация образца происходит почти без дальнейшего увеличения нагрузки:

где Pт – напряжение, соответствующее пределу текучести, Н.

Если площадка текучести на диаграмме растяжения данного материала отсутствует, то определяется условный предел текучести σ0,2 — напряжение, вызывающее пластическую деформацию, равную 0,2 %.

Предел прочности (временное сопротивление) σв — напряжение, равное отношению наибольшей нагрузки, предшествующей разрушению образца, к первоначальной площади его сечения:

где Pв – напряжение, соответствующее пределу прочности, Н.

По результатам испытания на растяжение определяют характеристики пластичности металлов.

Показатели пластичности металлов — относительное удлинение и относительное сужение – рассчитывают по результатам замеров образца до и после испытания.

Относительное удлинение δ находится как отношение увеличения длины образца после разрыва к его первоначальной расчетной длине, выраженное в процентах:

где lk – длина образца после разрыва, мм;

l0 – расчетная (начальная) длина образца, мм.

Относительное сужение ψ определяется отношением уменьшения площади поперечного сечения образца после разрыва к первоначальной площади его поперечного сечения, выраженным в процентах:

где F0 – начальная площадь поперечного сечения образца;

Fк – площадь поперечного сечения образца в месте разрушения.

Методы определения твердости.Наиболее распространенным методом определения твердости металлических материалов является метод вдавливания, при котором в испытуемую поверхность под действием постоянной статической нагрузки вдавливается другое, более твердое тело (наконечник). На поверхности материала остается отпечаток, по величине которого судят о твердости материала. Показатель твердости характеризует сопротивление материала пластической деформации, как правило, большой, при местном контактном приложении нагрузки.

Твердость определяют на специальных приборах – твердомерах, которые отличаются друг от друга формой, размером и материалом вдавливаемого наконечника, величиной приложенной нагрузки и способом определения числа твердости. Так как для измерения твердости испытывают поверхностные слои металла, то для получения правильного результата поверхность металла не должна иметь наружных дефектов (трещин, крупных царапин и т. д.).

Измерение твердости по Бринеллю. Сущность этого способа заключается в том, что в поверхность испытуемого металла вдавливается стальной закаленный шарик диаметром 10, 5 или 2,5 мм в зависимости от толщины образца под действием нагрузки, которая выбирается в зависимости от предполагаемой твердости испытуемого материала и диаметра наконечника по формулам: Р = 30D 2 ; Р = 10D 2 ;

Р = 2,5D 2 (таблица 2.1).

Таблица 2.1 – Выбор диаметра шарика D и нагрузки Р

| Материал образца | Твердость, кгс/мм 2 | Толщина образца, мм | Диаметр шарика D, мм | P/D 2 , кгс/мм 2 | Нагрузка Р, кгс | Выдержка под нагрузкой, с |

| Черные металлы (сталь, чугун) | 450 - 140 | более 6 6 – 3 менее 3 | 2,5 | 187,5 | ||

| Черные металлы | Менее 140 | более 6 6 – 3 менее 3 | 2,5 | 187,5 | ||

| Твердые цветные металлы (латунь, бронза, медь) | 140 – 32 | более 6 6 – 3 менее 3 | 2,5 | 62,5 | ||

| Мягкие цветные металлы (олово, алюминий и др.) | 35 - 8 | более 6 6 – 3 менее 3 | 2,5 | 2,5 | 62,5 15,6 |

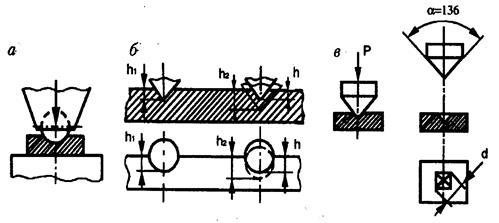

На поверхности образца остается отпечаток (рисунок 2.2, а), по диаметру которого определяют твердость. Диаметр отпечатка измеряют специальной лупой с делениями.

Твердость рассчитывают по формуле

где НВ – твердость по Бринеллю, кгс/мм 2 ;

Р – нагрузка при испытании, кгс или Н;

F – площадь полученного отпечатка, мм 2 ;

D – диаметр наконечника, мм;

d – диаметр отпечатка, мм.

Рисунок 2.2 – Измерение твердости методами Бринелля (а),

Роквелла (б), Виккерса (в)

На практике пользуются специальными таблицами, которые дают перевод диаметра отпечатка в число твердости, обозначаемое НВ. Например: 120 НВ, 350 НВ и т.д. (Н – твердость, В – по Бринеллю, 120, 350 – число твердости в кгс/мм 2 , что соответствует 1200 и 3500 МПа).

Этот способ применяют, главным образом, для измерения твердости незакаленных металлов и сплавов: проката, поковок, отливок и др.

Твердомер Бринелля можно использовать в том случае, если твердость материала не превышает 450 кгс/мм 2 . В противном случае произойдет деформация шарика, что приведет к погрешностям в измерении. Кроме того, твердомер Бринелля не применяется для испытания тонких поверхностных слоев и образцов тонкого сечения.

Измерение твердости по Роквеллу. Измерение осуществляют путем вдавливания в испытуемый металл стального шарика диаметром 1,588 мм или алмазного конуса с углом при вершине 120° (см. рисунок 2.2, б).В отличие от метода Бринелля твердость по Роквеллу определяют не по диаметру отпечатка, а по глубине вдавливания наконечника.

Вдавливание производится под действием двух последовательно приложенных нагрузок — предварительной, равной ≈ 100 Н, и окончательной (общей) нагрузки, равной 1400, 500 и 900 Н. Твердость определяют по разности глубин вдавливания отпечатков. Для испытания твердых материалов (например, закаленной стали) необходима нагрузка 1500 Н, а вдавливание стальным шариком нагрузкой 1000 Н производят для определения твердости незакаленной стали, бронзы, латуни и других мягких материалов. Глубина вдавливания измеряется автоматически, а твердость после измерения отсчитывается по трем шкалам: А, В, С (таблица 2.2).

Таблица 2.2 – Наконечники и нагрузки для шкал А, В, С

| Наконечник | Суммарная нагрузка Р, Н (кгс) | Отсчет по шкале | Обозначение твердости |

| Стальной шарик | 1000 (100) | В (красная) | HRB |

| Алмазный конус | 1500 (150) | С (черная) | HRC |

| Алмазный конус | 600 (60) | А (черная) | HRA |

Твердость (число твердости) по Роквеллу обозначается следующим образом: 90 HRA, 80 HRB, 55 HRC (Н – твердость, Р – Роквелл, А, В, С – шкала твердости, 90, 80, 55 – число твердости в условных единицах).

Определение твердости по Роквеллу имеет широкое применение, так как дает возможность испытывать мягкие и твердые металлы без дополнительных измерений; размер отпечатков очень незначителен, поэтому можно испытывать готовые детали без их порчи.

Измерение твердости по Виккерсу. Данный метод позволяет измерять твердость как мягких, так и очень твердых металлов и сплавов. Он пригоден для определения твердости очень тонких поверхностных слоев (толщиной до 0,3мм). В этом случае в испытуемый образец вдавливается четырехгранная алмазная пирамида с углом при вершине 136 о (см. рисунок 2.2, в). При таких испытаниях применяются нагрузки от 50 до 1200 Н. Измерение отпечатка производят по длине его диагонали, рассматривая отпечаток под микроскопом, входящим в твердомер. Число твердости по Виккерсу, обозначаемое НV, находят по формуле

где Р – нагрузка, Н;

d – длина диагонали отпечатка, мм.

На практике число твердости НV находят по специальным таб-лицам.

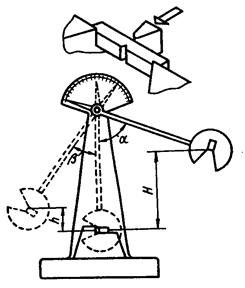

Определение ударной вязкости производят на специальном маятниковом копре (рисунок 2.3). Для испытаний применяется стандартный надрезанный образец, который устанавливается на опорах копра. Маятник определенной массой поднимают на установленную высоту Н и закрепляют, а затем освобожденный от защелки маятник падает, разрушает образец и снова поднимается на некоторую вы-

соту h. Удар наносится по стороне образца, противоположной надрезу. Для испытаний используют призматические образцы с надрезами различных видов: U-образный, V-образный, T-образный (надрез с усталостной трещиной).

а |  |

| б |

а – схема испытания; б – образцы для испытаний.

Рисунок 2.3 – Испытания на ударную вязкость

Ударная вязкость КС (Дж/см 2 ) оценивается работой, затраченной маятником на разрушение стандартного надрезанного образца, отнесенной к сечению образца в месте надреза:

где А – работа, затраченная на разрушение образца (определяется по разности энергий маятника до и после удара: А0 – А1), Дж;

F – площадь поперечного сечения образца в месте надреза, см 2 .

В зависимости от вида надреза в образце ударная вязкость обозначается KCU, KCV, KCТ (третья буква – вид надреза).

Материалы и принадлежности

· Образцы для испытания на растяжение, твердость и ударную вязкость.

· Разрывная испытательная машина.

· Твердомеры Бринелля, Роквелла, Виккерса.

Порядок выполнения работы

Испытания на растяжение

2.3.1.1 Измерить рабочую длину и диаметр образца перед испытанием, записать данные в протокол испытаний.

2.3.1.2 Подготовленный для испытания образец поместить в зажимы машины.

2.3.1.3 Включить электродвигатель.

2.3.1.4 Наблюдать за перемещением стрелки по шкале машины, зафиксировать нагрузку, соответствующую текучести образца, и наибольшую нагрузку, предшествующую разрушению образца, записать в соответствующие графы протокола испытаний.

2.3.1.5 После разрыва образца выключить электродвигатель, обе части образца вынуть из зажимов, снять с диаграммного аппарата часть бумажной ленты с записанной диаграммой.

2.3.1.6 Обе части образца плотно приложить одну к другой, измерить длину и диаметр образца в месте разрыва, записать данные в протокол испытаний.

2.3.1.7 Рассчитать характеристики прочности и пластичности материала, записать полученные данные.

Влияние дефектов строения металлов на их прочность

Дислокации.Характеристикой, непосредственно влияющей на сопротивление сплава пластической деформации, является плотность дислокаций, т. е. их суммарная длина, приходящаяся на единицу объема металла. Размерность плотности дислокаций принято выражать в см -2 (см/см 3 ).

Зависимость между прочностью металла σ и плотностью дислокаций ρ может быть представлена графиком (рис. 2.3.1).

В точке Впри плотности дислокаций 10 6 —10 7 см- 2 уменьшение прочности прекращается и начинается ее постепенный рост. Это объясняется тем, что с увеличением ρ перемещение дислокаций затрудняется в связи с тем, что они начинают передвигаться не по параллельным, а по пересекающимся плоскостям других систем скольжения, тем самым препятствуя движению друг друга (участок ВС).

Рис.2.3.1. Зависимость прочности металлов от концентрации дефектов (плотности дислокаций)

Из изложенного выше следует, что от дислокационной структуры существенно зависят прочностные свойства металла и что этими свойствами можно управлять, целенаправленно изменяя дислокационную структуру за счет выбора химического состава сплава, режимов его термической обработки или обработки какими-либо другими специальными методами.

Это достигается путем легирования, закалки или наклепа металла. При этом плотность дислокаций не должна превышать 10 12 - 10 13 см -2 , так как при большей плотности дислокаций металл становится хрупким. На практике обычно следуют по второму пути.

Легирование— это введение в металл небольших количеств специальных примесей, которые приводят к значительным его структурным изменениям. Легирующие добавки сильно взаимодействуют с дислокациями и затрудняют их движение, улучшая тем самым механические характеристики.

Закалка— это термическая обработка, заключающаяся в нагреве металла выше температуры фазового превращения в твердом состоянии, выдерживании при этой температуре и контролируемом ускоренном охлаждении. В результате этих операций в металле увеличивается концентрация дефектов, в том числе плотность дислокаций, а также образуется мелкозернистая структура, поэтому протяженность границы между зернами резко возрастает. Сама же граница труднопроходима для дислокаций, что приводит к затруднению их движения и упрочнению металла.

Наклеп— это обработка металлической заготовки путем прокатки, ковки или волочения. В результате пластической деформации металла увеличивается плотность дислокаций (и концентрация других дефектов), а главное ─дислокации при этой обработке переплетаются, что приводит к затруднению их движения и упрочнению металла. На этом принципе было основано производство дамасской стали.

Указанные технологические операции (легирование, закалка, наклеп) создают оптимальную концентрацию дислокаций. Известно, что наибольшее упрочнение металлов достигается при плотности дислокаций порядка 10 12 —10 13 на 1 см -2 (у совершенных кристаллов Si и Gе – 10 2 —10 3 на 1 см -2 , а у недеформированных металлических кристаллов 10 6 —10 8 на I см -2 ).

Рекристаллизация– это образование новых равноосных зерен из деформированных кристаллов. Рекристаллизацию, например, проводится с целью устранения наклепа холоднодеформированного металла и возвращении стали пластичности. При отжиге стали , начиная от температуры 550 С и выше , вытянутые в результате деформации зерна становятся равноосными.

Что снижает фактическую прочность металлов на порядок по отношению к теоретической прочности

Различие между теоретической и фактической прочностью на сдвиг металлов объяснилось тем, что при деформации кристаллитов не одна плоскость скольжения двигается по другой как неподвижное (жесткое) образование. Скольжение при движении дислокации осуществляется во многом благодаря тому, что последовательно в процесс скольжения втянуты каждый раз только соседние с дислокацией атомы. Подобным образом можно понять объяснение разницы между теоретической и реальной прочностью на отрыв металлов. Теоретическая прочность на отрыв принимается Е/5 > σth > E/15.

При сравнении с процессом соскальзывания в плоскости скольжения происходит отрыв в одном кристаллите не благодаря одновременному преодолению сил сцепления всех атомов в этой плоскости. Наоборот, вследствие реакции дислокаций локально создаются такие высокие концентрации напряжения, что они, наконец, ведут к отрыву атомов в этой зоне. В вершине таких мест первоначально микроскопических отрывов происходит дальнейший рост напряжения до критической величины, что приводит к расширению зоны отрыва, т.е. к росту трещин.

Из этого получается, что разрыву металлических материалов даже при очень хрупком характере процесса сдвига должны предшествовать процессы скольжения, т.е. необходимы деформации, чтобы вызвать локальную критическую концентрацию напряжений. Масштаб деформаций, однако, может быть различный в зависимости от того, имеется ли высокая подвижность дислокаций (вязкий материал) или дислокации лишь малоподвижны, тотчас возникают локальные пики напряжений и они не могут уменьшаться из-за скольжения. В таком случае следует говорить о хрупком материале.

Понимание упомянутой критической концентрации напряжений вследствие нагромождения дислокаций качественно можно вывести из теории распространения трещин по Гриффитсу. Эта теория первоначально исходила из полностью хрупкого материала и рассматривала концентрацию напряжений в вершине трещины, которая необходима, чтобы, разорвав силы связи, обеспечить распространение трещины. Для этого в пластине, находящейся под напряжением растяжения с, рассматривается трещина длиной 21, лежащая перпендикулярно к напряжению (рис. 7.2.51; длина трещины обозначена 2а). Трещина распространяется тогда, когда энергия упругой деформации Wc в вершине трещины по меньшей мере имеет такую же величину, как и поверхностная энергия W0, которая должна быть подведена для образования новой поверхности при распространении трещины.

Из энергетического баланса (рис. 7.2.52) для всей системы получается условие распространения трещины. Энергия упругой деформации имеет значение

В граничном случае dWc = dW0 вычисляется критическое напряжение ас, которое ведет к распространению трещины:

При наличии хрупкого материала для создания такого критического напряжения необходима длина трещины lc:

Критическая энергия упругой деформации Wc достигается в вязких металлических материалах благодаря нагромождению дислокаций. Преобразование силы, действующей в материале, в деформацию возможно до тех пор, пока имеется достаточная подвижность дислокаций. С увеличением деформации и обусловленным этим увеличением плотности дислокаций материал упрочняется соответственно за счет возрастающего взаимного торможения дислокаций. Это означает, что благодаря накапливающимся дислокациям создается энергия упругой деформации критической величины Wc, которая затем приводит к образованию и распространению трещин. В вязких материалах образование трещин наступает лишь тогда, когда благодаря предшествующим деформациям способность к деформации исчерпана, а созданная энергия упругой деформации достаточна для разрыва сил связи между атомами. Как условие этого указывается

где z — число дислокаций в скоплении; b — величина вектора Бюргерса; τ - напряжение сдвига; γ0 - удельная поверхностная энергия.

В зависимости от вязкости материала можно наблюдать на вершинах трещин более или менее выраженные пластические зоны. Это означает, что до создания критического напряжения дислокации должны пройти большой или небольшой путь, чтобы заблокироваться на препятствиях. В качестве препятствий при движении дислокаций принимаются во внимание все нарушения и помехи в плоскости скольжения. Это взаимодействие дислокации, неподвижные дислокации, другие дефекты решетки, а также, наконец, границы кристаллитов, т.е. все виды границ зерен и фаз (рис. 7.2.53) (см. п. 7.3).

Связь между путем прохождения дислокаций или скольжением кристаллитов и образованием трещин можно показать на примере отдельного кристаллита (зерна) (рис. 7.2.54). Для этого принимается, что при напряжении σy внутри зоны кристаллита дислокации могут двигаться без помех от границы к границе зерна и образовать полосу скольжения в направлении напряжения главного сдвига. Критическая концентрация напряжения, возникающая в полосе скольжения для создания разделения, зависит от предела текучести Rp и диаметра зерна d.

При этом создается энергия деформации в плоскости проскальзывания из общего числа векторов Бюргерса дислокаций, участвующих в скольжении, т.е. из объема информации. Скольжение кристаллита пропорционально толщине полосы скольжения рс. Таким образом становится уже заметным, что в зависимости от вязкости материала для образования трещин необходимы различные деформации, которые изображаются различной шириной полос скольжения, необходимых для образования трещин.

Высота предела текучести, т.е. сопротивление началу пластической деформации, зависит по соотношению Холла — Петча от величины зерна. Оно выражается в виде

Для сдвига образуется концентрация напряжения σ, соответствующая толщине полосы скольжения; вытекающее при этом напряжение в вершине трещины

где q — коэффициент концентрации напряжения в вершине полосы скольжения.

Образование трещин наступает, таким образом, при критической концентрации напряжения σc при уровне прочности на разрыв Rm:

где E - модуль упругости; γ0 - удельная поверхностная энергия; а — расстояние между атомами.

Благодаря деформации перед образованием трещины должна быть создана, таким образом, концентрация напряжения, выраженная отношением (7.2.69). Таким образом, соотношение Холла — Петча (7.2.11) имеет вид

При рассмотрении одного монокристаллита это означает, что крупное зерно нуждается в более высокой деформации для образования трещины, чем мелкое. Из этого можно понять возникновение трещины при переменной нагрузке. В зернах, близких к поверхности, плоскости скольжения которых расположены в направлении напряжения главного сдвига, при переменной нагрузке происходят переменные скольжения до достижения критического напряжения, которое может образовать трещину размером с зерно.

Для полного понимания поведения материала необходимо учесть, что небольшое зерно для начала трещины требует меньшей деформации, чем крупное зерно, так что при определенной амплитуде нагрузки в крупном зерне протекают значительно более сильные микроскольжения, чем в мелком. Кроме того, следует добавить, что граница зерен представляет всякий раз барьер для распространения трещин. Поэтому мелкозернистый материал, например мелкозернистая сталь, имеет более высокую надежность против образования и распространения трещины, чем крупнозернистый материал.

В качестве макроскопической характеристики для критической концентрации напряжения в материале, которая ведет к нестабильному (хрупкому) распространению трещины, введен коэффициент Kc. С его помощью можно указать критические величины дефектов, при превышении которых наступает отказ детали.

При рассматриваемой эпюре напряжений благодаря помехам движению дислокаций наряду с другими препятствиями участвуют не способные к скольжению (сидячие), заторможенные дислокации. Такие дислокации не в состоянии уменьшать пики напряжений благодаря сдвигу. Они образуют многочисленные пики напряжений в структуре материала. Блокировку скольжения этим видом дислокаций можно наглядно отобразить на двух типах не способных к скольжению дислокаций.

Дислокация Номера - Коттрелла образуется в г.ц.к.-решетке благодаря тому, что дислокации встречаются на двух пересекающихся (111)-плоскостях. рассмотрим дислокацию в (111)-плоскости с b = а/2 [101] и дислокацию в (111)-плоскости с b=а/2 [0111] (рис. 7.2.55). На прямых пересечениях обеих плоскостей наступает реакция встречающихся там дислокаций:

Образующаяся при этом краевая дислокация b = а/2 [110] способна к скольжению только в плоскости (001). Однако она в г.ц.к.-решетке не является плоскостью скольжения, так что на линии сечения дислокаций происходят накопление и соответствующий рост напряжения.

Другой тип нескользящей дислокации — полудислокации Франка. Эта полудислокация также ограничивает дефект упаковки, как это уже было описано. Этот тип дислокации получается благодаря нарушению в последовательности упаковки (111)-плоскостей в г.ц.к.-решетке (рис. 7.2.56), насколько она может появиться благодаря конденсации вакансий (ср. рис. 7.2.41). Зона отсутствующей плоскости ограничена краевой дислокацией с вектором Бюргерса b=а/ 3 [111]. В противоположность ранее описанной полудислокации Шокли этот вектор Бюргерса находится не в плоскости скольжения, а располагается к ней перпендикулярно.

При скольжении такая дислокация разрушила бы самую плотную упаковку. Это энергетически невозможно, так что на этой дислокации под действием внешних сил возникают пики напряжений, которые нельзя понизить путем скольжения. При термической активации, однако, такая дислокация становится подвижной вследствие переползания дислокаций.

Читайте также: