Что такое горячее цинкование металла

Обновлено: 18.05.2024

Металлические изделия применяются повсеместно. Но, к сожалению, в мире нет ничего вечного! Даже металл разрушается естественным путем, приводя к миллиардным убыткам. Поэтому неудивительно, что ученые разрабатывают разные технологии, способные защитить стальные конструкции и изделия от коррозии.

Именно горячее цинкование является наиболее простым и популярным способом борьбы со ржавчиной. В этой статье мы подробно расскажем о технологии нанесения горячего цинка, его сильных и слабых сторонах.

2. Горячее цинкование: что это такое и немного истории

Горячее цинкование — покрытие металлического изделия слоем цинка для защиты от коррозии. Горячее цинкование всегда выполняется с помощью погружения детали в ванну с расплавленным цинком. Температура металла - 450 градусов по Цельсию.

Основоположником горячего цинкования является Поль Жак Малуэн (французский химик). Именно он в 1742 году додумался "искупать" стальные детали в расплавленном цинке. О своем открытии Поль объявил в Королевской академии.

И лишь спустя почти целую сотню лет эта технология была модернизирована и запатентована. Таких успехов смог добиться Сорель в 1836 году, доказав эффективность метода путем многочисленных исследований.

3. Свойства цинкового покрытия. Для каких изделий используется

Цинк — это барьерное покрытие. Оно защищает от ржавчины при контакте железа с окружающей средой. Доказано, что горячеосажденный цинк эффективно защищает изделия от 20 до 120 лет. Кроме того, элементы и конструкции не нуждаются в повторной окраске, а это реальная экономия!

Как правило, горячее цинкование используется для нанесения покрытия на крупные изделия простой формы. Это могут быть трубы, уголки, листы, балки, проволока и т.п. Данный метод неэффективен для изделий при наличии резьбы, маленьких отверстий или изделий, обладающих сложной формой.

4. Горячее цинкование: описание технологии процесса

Ведь процесс оцинковки достаточно емкий и проходит в несколько этапов.

1 этап — Обезжиривание

Прежде чем приступить к оцинковке, необходимо подготовить поверхность целевого изделия. Сначала металл-основу предстоит обезжирить, ведь на ней могут быть маслянистые пятна, остатки смазки и разнообразные органические загрязнения. Для обезжиривания стали используются специальные щелочные или кислотные растворы. Универсального средства нет, специалисты выбирают его, исходя из уровня загрязнения изделия. Нужно сказать, что оптимальный температурный режим для данного процесса составляет 60-80 °С.

2 этап — Промывка

Этой процедурой нельзя пренебрегать! Применяется, чтобы наверняка убрать все остатки жира, пены и средства, использующегося при обезжиривании. Вторая причина – раствор из ванны обезжиривания не должен попасть в последующие ванны.

3 этап — Травление

Такая операция позволяет устранить налет ржавчины и окалины с детали перед оцинковкой. Нужно ее погрузить в ванну, содержащую раствор соляной кислоты с концентрацией 120-210 г/л. Кстати, температура воздуха в цехе в этот момент должна быть в пределах 20 - 25 °С.

Имейте в виду, что соляная кислота может причинить вред и самому металлу, поэтому в раствор следует добавлять специальные ингибиторы - добавки, позволяющие кислоте растворять только ржавчину и окалину, не повреждая чистую сталь.

4 этап — Промывка

После травления на поверхности остаются частички компонентов раствора. Их требуется убрать. Поэтому снова нужна промывка.

5 этап — Флюсование

Звучит пародоксально, но после промывки на изделии опять появятся тонкие окислы железа. Устранить их можно при помощи флюсования. Данная операция позволяет получить пассивную пленку на поверхности изделия, которая защищает от последующего окисления и обеспечит превосходное смачивание в момент оцинковки.

Для создания раствора используют хлориды цинка и аммония. Можно привести пример одного из популярных составов - 55.4% NH4Cl, 6% глицерина, 38.4% ZnCl2. Для флюсования нужна температура в районе 60ºС. Концентрация флюса в растворе должна быть 410 - 590 г/л и ее нужно держать на постоянном контроле! Периодически требуется очищать ванну, добавляя в нее перекись водорода. На дне будут оставаться соли трехвалентного железа. Полученный осадок отправляют в отстойники, затем фильтруют.

Если в расплавленный цинк погружать мокрое изделие, то остатки воды начнут испаряться, становясь причиной "микровзрывов". Вследствие чего можно будет наблюдать необработанные или неравномерно покрытие участки!

Кроме того, влажное изделие начнет понижать температуру расплавленного цинка. А значит, потребуется больше энергии для ее поддержания. Поэтому так важно первоначально поместить изделие в сушильную печь температурой около 100 °С.

7 этап — Цинкование

Если вы хотите на выходе получить изделие с качественным защитным слоем, то здесь стоит учесть ряд факторов. А именно:

- качество материалов, а также температуру, до которой их нагрели;

- время и скорость погружения изделия;

- скорость, с которой изделия достают из ванны и способ их охлаждения.

Отметим, что при окунании в ванну флюс начинает плавиться, обеспечивая тем самым смачиваемость расплавленного цинка. Критически важна скорость, с которой опускают деталь. Если она будет недостаточной, то флюс успеет расплавиться раньше положенного времени и на поверхности останутся окислы. А если погружать быстро, флюс не расплавится и качество сцепления цинка с изделием резко ухудшится.

Оптимальная технология горячего цинкования металла предусматривает выдержку изделия в ванне с расплавом от 3 до 10 минут. Имейте ввиду, что во время вышеупомянутого процесса на поверхности расплава в ванне появляется слой шлака. Его необходимо убрать при помощи специального скребка, до того как начнете поднимать изделие. В противном случае, этот шлак осядет на оцинкованной поверхности детали.

А вот толщина слоя металла будет зависеть напрямую от скорости подъема изделия. Все дело в скорости кристаллизации расплава. А значит, чем медленнее поднимается оцинкованная деталь, тем толще защитный слой. Стоит учитывать габариты и форму изделия. На их основе рассчитывают индивидуально скорость и наклон подъема.

В конце металлическое изделие остается охладить. Данную процедуру проводят в два этапа. Сначала на открытом воздухе в цехе, затем на теплом складе.

5. Контроль качества покрытия, браковочные признаки

После окончания работ следует провести осмотр изделия на наличие недостатков и дефектов. Качество горячего цинкования регламентируется ГОСТом 9.307-89. Требуется соблюсти следующие критерии.

- Слой цинка обязан быть сплошным;

- Покрытие должно быть матовым темно-серого или серебристо-глянцевого цвета;

- На поверхности оцинкованного изделия не допускаются наплывы. Вкрапления гартцинка (осадка) если и имеются, то не более 2 мм.

- ГОСТом допускается как гладкое, так и шероховатое покрытие;

Ряд признаков, которые не считаются дефектами:

- рябизна и незначительные неровности поверхности;

- радужные оттенки или пятна в светло-серых тонах;

- незначительные металлические царапины защитного слоя, если металл-основа не виден невооруженным глазом.

Кроме того, если имеются участки с пробелами, площадь которых не превышает 2% от общей, их можно обработать составами для холодного цинкования или методом газотермического напыления. Аналогично устраняются и непокрытые цинком участки, в диаметре до двух сантиметров.

Согласно вышеупомянутому ГОСТу толщина защитного цинкового слоя должна быть в диапазоне 40 - 200 мкм. Либо она прописывается в паспорте изделия, исходя из его особенностей и условий эксплуатации.

Проверку данного параметра следует проводить до начала хроматирования (нанесение дополнительной защитной пленки поверх цинка) либо нанесения консервационных смазок. Есть два способа:

- при помощи магнитных толщиномеров;

- Металлографическим анализом на образцах-свидетелях.

И напоследок проверяется качество сцепления цинкового слоя. Особое внимание уделяется участкам с резьбой или с местами сварки! Для контроля адгезии используется один из четырех методов:

- сетка царапин;

- нагрев;

- крацевание;

- удары поворотным молотком.

6. Достоинства и недостатки горячего цинкования

- превосходная коррозионная устойчивость полученного покрытия в нейтральных средах;

- приемлемая цена;

- высокая производительность процесса;

- хорошая теплопроводность покрытия;

- оцинкованный слой не теряет своих защитных свойств даже при его повреждении.

- невозможно наносит тонкие слои цинка, цинковать резьбы, небольшие отверстия, сложнопрофильные издлия;

- технология не подходит для небольших штучных заказов;

- сложно соблюсти равномерность покрытия;

- высокий расход цинка;

- непрезентабельный внешний вид – серый матовый цвет, не подходит для декоративных изделий;

- невозможно покрывать изделия, превышающие габариты ванны для их погружения.

7. Стоимость горячего цинкования. Факторы, влияющие на формирование цены.

Стоимость услуги индивидуальна, зависит от ряда параметров. Здесь учитываются габариты, форма изделия, сложность обработки, объем работы. Есть и дополнительные "опции", за которые нужно доплачивать. К примеру, создание технологических отверстий или "ушек" для креплений, снятие старого покрытия и т.п.

Одним из главных параметров формирования цены будет расход цинка, чем он выше, тем дороже.

На 2021 год цена в России на горячее цинкование будет в диапазоне от 22 000 до 40 000 рублей за тонну. Необходимо учитывайть, что многие компании берут дополнительную плату за срочность. Отдельно оговаривается стоимость оцинковки деталей весом до 100 килограммов, легких, но габаритных изделий или тех, у которых есть полости, карманы, углы. Здесь цена может варьироваться от 30 000 до 50 000 рублей за тонну.

8. Сравнение с другими методами цинкования.

Есть и другие способы нанести защитный слой на деталь.

Гальваническое цинкование. Данный вид оцинковки применяется изделий с жесткими требованиями по соблюдению толщины покрытия, а так же для мелких деталей (метиз, крепеж). Внешний вид деталей более привлекательный, высокая степень блеска покрытия. Но коррозионная устойчивость значительно ниже. При большом размере изделий нанесение покрытия гальваническим методом всегда дороже горячего.

Термодиффузионное. Здесь цена выше, причем почти в 2 раза! А вот качество защитного слоя примерно на одном уровне. Внешне продукция декоративной не является. Данный метод не подходит для деталей у которых есть пластиковые вставки. Зато "похвастаться" качеством работы на изделиях с резьбой (тут слой цинка будет равномерным)! При этом производство не вредит окружающей среде.

Дакромет (дельта) цинкование. Задействовано в автопромышленности. Хорошо подходит для крепежных изделий благодаря возможности нанести тонкий слой. Цена, качество защитного слоя и внешний вид готовых изделий незначительно аналогичны горячему цинкованию. Не подвержено водородному охрупчиванию. А вот адгезия подвела!

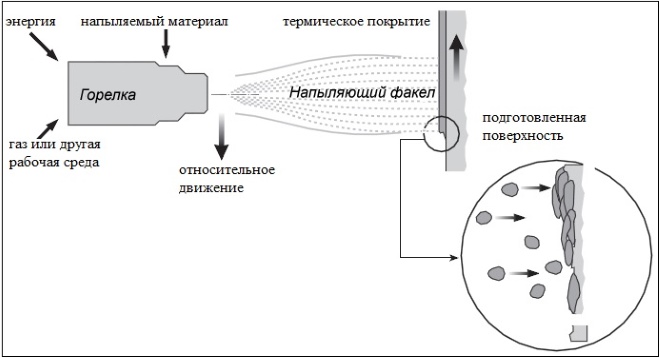

Газотермическое напыление. С его помощью можно создавать толстые слоя цинка от 200 микрон, причем прямо во время монтажа крупногабаритных элементов и конструкций. Не подходит для деталей с резьбой, метизов и изделий с наличием внутренних полостей, диаметр которых менее 50 см. Защитные свойства умеренные.

Цинк-ламельное покрытие. Покрытие состоит из порошка цинка, алюминия и связующей основы, в качестве которой выступают органические и неорганические смолы. Отличительными особенностями являются термостойкость и пластичность покрытия (не подвержено водородной хрупкости). Покрытие декоративное, ему возможно придать любой цвет.

Цинкование металла: разновидности, проведение в домашних условиях

Защита металла от возникновения и развития коррозии является очень актуальным вопросом, решение которого позволяет значительно продлить срок службы металлических изделий, а также сделать их эксплуатацию более надежной. Самым распространенным способом, позволяющим обеспечить такую защиту, является цинкование, подразумевающее нанесение на поверхность металла покрытия, в химическом составе которого может содержаться до 95% цинка. Цинкование металла можно выполнять по различным технологиям, каждая из которых применяется в определенных ситуациях и имеет как достоинства, так и недостатки.

Цинкование получило наибольшее распространение среди других анодных защитных покрытий металлов

Для чего на сталь наносят слой цинка

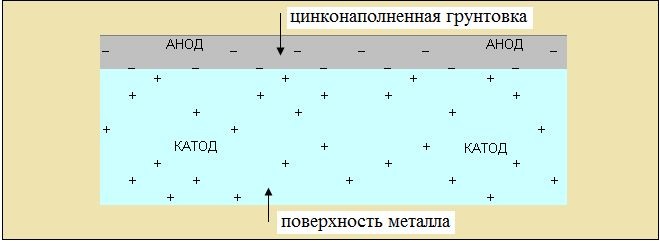

Хорошо известно, что изделия, изготовленные из стали, очень подвержены коррозионным процессам, особенно при эксплуатации в условиях повышенной влажности. Между тем, если оцинковать стальную деталь, можно обеспечить ей надежную защиту от коррозии. Объясняется это тем, что цинковое покрытие образует с основным металлом гальваническую пару, в которой цинк имеет большую степень электроотрицательного заряда, чем сталь.

В такой гальванической паре при воздействии на ее составляющие агрессивных факторов внешней среды подвергается воздействию коррозии именно цинк, а химические реакции стали практически исключаются. Таким образом, коррозионная защита стали будет обеспечена до тех пор, пока покрытие, состоящее из цинка, полностью не разрушится. При этом на тех участках стального изделия, где покрытие из цинка по каким-либо причинам разрушается, под воздействием кислорода и влаги формируется гидрооксид цинка, который также обладает хорошими защитными свойствами.

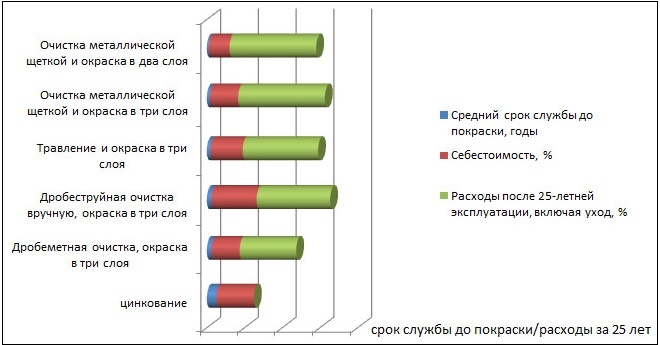

Преимущества нанесения цинка перед окрашиванием

Цинкование изделий из стали позволяет обеспечить им не только барьерную, но и электрохимическую защиту. Цинкование металла может выполняться по разным технологиям, для реализации которых применяется различное оборудование. Используя отдельные виды таких технологий, можно выполнить цинкование в домашних условиях и при этом добиться отличного результата.

Методы цинкования

На сегодняшний день цинкование металла осуществляется с помощью следующих методов:

- горячего;

- холодного;

- гальванического;

- газотермического;

- термодиффузионного.

Выбор метода, который будет использоваться для цинкования деталей и конструкций, изготовленных из стали, зависит от условий их эксплуатации, а также от характеристик, которым должен соответствовать защитный слой. Вне зависимости от используемой технологии цинкования необходимо заранее определиться с толщиной формируемого защитного слоя, которая зависит от таких параметров технологического процесса, как время воздействия на металл рабочей среды, а также от температуры выполнения обработки. При использовании стальных деталей и конструкций, на поверхность которых нанесен слой цинкового покрытия, следует иметь в виду, что они не должны подвергаться значительным механическим воздействиям, так как защитное покрытие из данного металла отличается высокой хрупкостью и может легко разрушиться.

Чтобы разбираться в том, какие виды цинкования следует использовать в той или иной ситуации, надо хорошо изучить каждый из них.

Горячее цинкование

Горячее цинкование металлоконструкций, хотя и позволяет добиться наилучшего качества и долговечности обработанных изделий, занимает среди подобных технологий только второе место по распространенности. При использовании этого метода возникает проблема экологической безопасности, так как его реализация требует применения сильных химических реагентов для подготовки обрабатываемой поверхности, а сама процедура выполняется в расплавленном цинке.

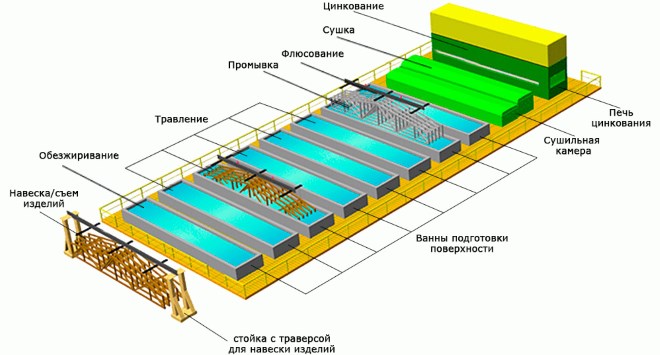

Промышленная линия горячего цинкования

В процессе оцинкования стали с использованием горячего метода выделяются два этапа:

- подготовка поверхности изделия к обработке;

- сама процедура покрытия металла цинком.

В свою очередь подготовка обрабатываемой поверхности также выполняется в несколько этапов:

- очистка и обезжиривание;

- травление с использованием кислотных растворов;

- промывка после травления и флюсование;

- тщательная просушка.

Погружение опор в ванну с горячим цинком

После того как изделие прошло все этапы предварительной подготовки и полностью просохло, его помещают в специальную ванну, наполненную расплавленным цинком. В результате на поверхности стального изделия формируется тонкий слой, состоящий из железа и цинка (Fe-Zn), который и обеспечивает надежную защиту от коррозии. После извлечения из ванны изделие обдувают сжатым воздухом, за счет чего обеспечивается не только его просушка, но и удаление с обработанной поверхности лишнего цинка. Большим недостатком данного метода цинкования металла является то, что размеры изделий, которые могут быть ему подвергнуты, ограничены габаритами ванны с расплавленным цинком. Между тем на крупных производственных предприятиях процесс оцинкования стали – строительных лесов, мачт освещения, опор ЛЭП (линий электропередачи) – осуществляется именно таким способом.

Поскольку данный метод связан с большими трудозатратами и необходимостью применения сложного технологического оборудования, для цинкования металла в домашних условиях он не применяется.

Холодное цинкование

Широкая популярность, которую метод холодного цинкования стали приобрел в последние годы, объясняется рядом причин. Самая главная из них состоит в том, что при своей высокой технологичности и простоте реализации такой метод цинкования позволяет создавать на поверхности металла слой, отличающийся высокими защитными свойствами. Немаловажным является и то, что при этом не требуется оборудование для цинкования металла, поэтому такую оцинковку можно выполнить своими руками даже в домашних условиях.

Суть технологии холодного цинкования заключается в том, что на поверхность обрабатываемого изделия наносится специальная цинкосодержащая смесь, в качестве которой может быть использован цинконол или любой другой состав. Наносить цинконол или другую смесь можно при помощи обычной кисточки или валика. В тех случаях, когда покрыть такой смесью необходимо изделия сложной конфигурации или труднодоступные места, для ее нанесения можно использовать краскопульт. Цинконол и другие составы, используемые для выполнения холодного цинкования, позволяют получить на поверхности металла защитный слой, содержащий 89–93% цинка.

Схема холодного цинкования

Оцинковка металла с помощью холодного метода является безальтернативной в тех случаях, когда требуется обеспечить защиту от коррозии конструкциям, которые не могут быть покрыты слоем цинка по другим технологиям. К таким конструкциям, в частности, относятся уже смонтированные трубы, опоры линий электропередач, элементы железнодорожных путей, а также другие металлические элементы, которые находятся в смонтированном (стационарном) состоянии.

Цинконол и другие составы для выполнения холодного цинкования широко используются и при ремонтных работах, когда необходимо восстановить поврежденный цинковый слой на металлическом изделии или конструкции. В частности, при помощи данного метода может быть выполнена восстановительная оцинковка кузова автомобиля (более того, использовать цинконол и другие смеси можно и для начального, полного цинкования кузова своими руками).

Составы для холодного цинкования представляют собой полимерные растворы с добавлением высокодисперсионного цинкового порошка

Выполнять холодное цинкование изделий из стали можно в достаточно широком температурном интервале, при этом сформированное покрытие отличается не только высокими защитными свойствами, но и хорошей эластичностью, устойчивостью к механическим повреждениям и температурным расширениям.

Если говорить о недостатках метода холодного цинкования, то к ним можно отнести недостаточно высокую устойчивость сформированного покрытия к механическим воздействиям, а также необходимость в строгом соблюдении техники безопасности при осуществлении такой процедуры, требующей использования органических растворителей.

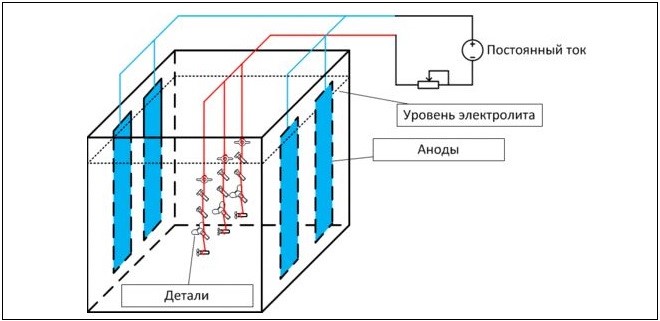

Гальванический метод

Гальваническое цинкование, при выполнении которого на поверхность обрабатываемого изделия оказывается электрохимическое воздействие, позволяет получать покрытия, не только отличающиеся высокой точностью по толщине, но и обладающие исключительной гладкостью. Такое электрохимическое цинкование обеспечивает формирование на поверхности металла защитного слоя, толщина которого находится в интервале 20–30 мкм.

Гальваническое цинкование позволяет регулировать толщину формируемого защитного слоя, при этом он отличается равномерностью и высокой декоративностью. За счет того, что при выполнении гальванической оцинковки металл и цинк, который наносится на его поверхность, соединяются на молекулярном уровне, готовое покрытие отличается исключительно высокой адгезией с основным металлом. Между тем на степень адгезии оказывает влияние наличие на поверхности обрабатываемого изделия жировых и окисных пленок, удалить которые полностью (особенно в условиях массового производства) практически невозможно.

Гальваническая линия цинкования включает в себя полный комплекс обработки (от подготовки до закрепления)

Гальваническое цинкование выполняют следующим образом. Обрабатываемая конструкция и цинковые пластины помещаются в электролитический раствор, а затем подключаются к положительному и отрицательному контактам источника электрического тока. За счет сформированной таким образом разности электрических потенциалов пластины начинают растворяться в электролите, и молекулы цинка устремляются к поверхности обрабатываемого изделия, оседая на ней и формируя однородный защитный слой.

Большим преимуществом, которым гальваническое цинкование отличается от других технологий, является то, что оно позволяет сформировать на поверхности изделия защитный слой, отличающийся исключительными декоративными характеристиками. Гальваник при этом может регулировать толщину такого слоя.

К наиболее значимому недостатку данного метода можно отнести его достаточно высокую себестоимость, которая складывается не только из стоимости цинковых пластин и электролита. Например, использованный электролит, который содержит достаточно большое количество опасных отходов, необходимо тщательно очищать перед отправкой в канализацию, что также серьезно отражается на себестоимости метода.

Термодиффузионное цинкование

Термодиффузионная технология цинкования металла (ТДЦ), которую часто называют шерардизацией, была разработана еще в 20-х годах прошлого столетия, но долгое время применялась недостаточно активно. С конца прошлого века оцинковывание металла по данной технологии вновь обрело популярность.

Суть данного метода покрытия металлического изделия цинком заключается в том, что обрабатываемую деталь вместе с цинкосодержащей сухой смесью помещают в герметичный контейнер, в котором создается высокая температура – порядка 2600°. Под воздействием такой высокой температуры атомы цинка переходят в газообразное состояние, что значительно облегчает их диффузионное проникновение в поверхностный слой обрабатываемого изделия. Используют такую технологию цинкования преимущественно в тех случаях, когда на поверхности обрабатываемого металла необходимо сформировать защитный слой, толщина которого превышает 15 мкм.

Установка для термодиффузионного цинкования

Термодиффузионное покрытие изделий из металла цинком, подготовка к которому выполняется так же, как и при горячем цинковании, отличается рядом преимуществ, к которым следует отнести:

- полную экологическую безопасность процесса, так как он выполняется в герметичном контейнере;

- практически полное отсутствие пор на готовом защитном покрытии, отличающемся высокой адгезией к обрабатываемой поверхности;

- высокую защитную способность покрытия, полученного по данной технологии (в 5 раз выше, чем у цинкового слоя, сформированного гальваническим способом);

- возможность регулировать толщину цинкового слоя в достаточно большом диапазоне;

- сохранение даже сложной формы и геометрических параметров покрытого цинком изделия;

- отсутствие необходимости в специальной утилизации образующихся отходов.

Так выглядят изделия, покрытые цинком по методу ТДЦ

Есть у данного метода покрытия металлических изделий цинком и свои недостатки, к которым следует отнести:

- не слишком привлекательный грязно-серый цвет готового покрытия и отсутствие металлического блеска;

- невысокую производительность;

- наличие включений цинковой пыли в окружающем воздухе при выполнении такого процесса, что наносит вред человеческому здоровью;

- неоднородность цинкового покрытия по толщине.

Газотермическое напыление цинка

Чтобы покрыть слоем цинка металлический лист или объемную деталь, можно использовать газотермический метод цинкования. Суть такого метода заключается в том, что цинк, присутствующий изначально в составе сухой смеси или проволоки, напыляется на поверхность обрабатываемого изделия в составе газовой среды. Использовать такую технологию оптимально в тех ситуациях, когда цинковый слой надо нанести на крупногабаритные изделия, которые нельзя подвергнуть обработке другими способами.

Принцип газо-термического цинкования

Покрытие металлического изделия цинком при использовании такого метода происходит следующим образом. Частички расплавленного металла, ударяясь об обрабатываемую поверхность, формируют тонкий слой, напоминающий по своей структуре чешую. Такое покрытие, которое характеризуется наличием большого количества пор, дополняется нанесением лакокрасочных материалов. Созданный в результате такого комбинирования слой обладает защитными свойствами, позволяющими металлическому изделию, на которое он нанесен, длительное время успешно эксплуатироваться в достаточно агрессивных средах (высокая влажность, постоянное воздействие морской и пресной воды и др.).

Параметры цинковых покрытий, наносимых всеми вышеперечисленными способами, регламентирует соответствующий ГОСТ, на который и следует ориентироваться специалистам.

Как выполнить процедуру в домашних условиях

Оцинковка в домашних условиях выполняется преимущественно электрохимическим методом или по технологии холодного цинкования, что объясняется простотой данных способов. Чтобы выполнить цинкование своими руками с помощью электрохимического метода, необходимо тщательно подготовить поверхность обрабатываемого изделия. Такая подготовка заключается в очистке и обезжиривании, а также в протравливании кислотой и последующей промывке водой.

Схема гальванической установки для самостоятельного цинкования

Свой аппарат для выполнения гальванического цинкования можно изготовить из источника постоянного тока, выдающего напряжение порядка 6–12 В с силой тока 2–6 А, емкости из диэлектрического материала и устройства, при помощи которого будут фиксироваться электрод и обрабатываемое изделие. Электролитом в данном случае может выступать раствор любой соли, содержащей в своем составе цинк. Приготовить такой раствор можно из аккумуляторного электролита, поместив в него на некоторое время цинк и дождавшись окончания реакции растворения. Полученный состав перед использованием для цинкования следует процедить.

Выполняя оцинковку своими руками, следует иметь в виду, что на толщину и качество формируемого покрытия оказывают влияние следующие факторы:

Технология горячего цинкования металлоконструкций

Простая технология горячего цинкования позволяет значительно увеличить срок службы металла. Расскажем о методах покрытия металла, видах применяемого оборудования.

Низкоуглеродистые стали имеют хорошие технические характеристики для создания из них металлических конструкций при строительстве мостов, зданий и других сооружений. Горячее цинкование полностью покрывает всю поверхность детали слоем цинка для защиты ее от негативного влияния воды и кислорода.

По технологии горячего цинкования, открытой в XIX веке, металлоконструкцию опускают в ванну с горячим цинком и выдерживают несколько минут. Чтобы сцепление с металлом было прочным, делают предварительную подготовку.

Преимущества и недостатки горячего цинкования

Горячее оцинкование в отличие от электролитического способа покрытия металлических поверхностей, делают, в основном, на крупных заготовках простой формы из тонкого листа углеродистой и низколегированной стали. Преимущества такого способа защиты от коррозии:

- простота технологического процесса цинкования;

- высокая производительность;

- низкая стоимость;

- обслуживание рабочими с низким уровнем подготовки;

- отсутствие сложного оборудования.

В результате горячего цинкования улучшается внешний вид деталей и увеличивается эксплуатационный срок. Длительное время поверхность устойчива к агрессивным средам, включая слабокислые и щелочные растворы. На протяжении 20–25 лет детали не надо покрывать защитными составами, краской, грунтовкой.

К недостаткам горячего цинкования можно отнести:

- неравномерный и толстый слой покрытия;

- большой расход цинка;

- вредные испарения во время подготовки и цинкования;

- габариты заготовок ограничены размерами ванны;

- покрытые детали плохо свариваются;

- невозможно покрывать элементы с посадочными размерами;

- осложняется дальнейшая обработка.

Толщина слоя цинка на одной поверхности колеблется от 3–5 микрон до 1 мм. Получить ровный слой с заданной толщиной цинкованием невозможно.

Сферы применения

Металлоконструкции, эксплуатируемые на открытом воздухе, нуждаются в защите. Покрытие горячим цинком применяют для следующих изделий:

- опор линий электропередач, особенно высоковольтных;

- антикоррозионного покрытия нижней части корпуса корабля;

- металлоконструкций мостов и трубопроводов;

- столбов уличного освещения;

- каркасов зданий;

- ступеней лестниц;

- перил, ограждений балконов и других элементов зданий;

- труб системы вентиляции.

Способ покрытия горячим цинкованием металла применяется для трубопроводов, различных элементов садового и фасадного дизайна.

Технология процесса

Покрытие металла методом горячего оцинкования происходит в несколько этапов: подготовка поверхности, сам процесс покрытия и контроль полученного слоя цинка после охлаждения.

Этап подготовки поверхности

Поверхность металла в процессе обработки и транспортировки покрывается грязью, масляными пятнами и другими веществами, препятствующими соединению цинка со сталью. На их месте образуются дефекты: отслаивание и пузырение, непокрытые места.

Сильно загрязненные детали продувают сжатым воздухом, очищая их от пыли и механических отходов. Одновременно происходит сушка мокрых пятен, удаление лишней влаги. Особенно тщательно обдувают изделия, которые хранились под открытым небом или транспортировались издалека.

В процессе обезжиривания слабокислым или щелочным раствором смываются вся грязь и жирные пятна. Концентрация кислоты и щелочи подбирается с таким учетом, чтобы жир растворился, а сталь осталась нетронутой.

Следующий по технологии этап подготовки к цинкованию – травление в растворе соляной кислоты. Окислы железа вступают в химическую реакцию. В результате металлическая поверхность очищается и выравнивается. Образовавшиеся соли оседают на дно травильной емкости.

Остатки технологического раствора и солей удаляются при промывке. Ее производят струей воды под давлением или последовательным окунанием в несколько ванн.

Завершает подготовку поверхности к цинкованию флюсование. Тонкий слой смеси хлорида цинка и хлорида аммония остается на детали. Пленка не пропускает воздух и препятствует окислению. При цинковании флюс растворяется и улучшает смачиваемость металла.

Ванна с флюсом требует постоянного ухода. Ее следует чистить через несколько технологических циклов, используя для этого перекись водорода. Концентрация флюса проверяется после каждого окунания партии изделий.

Завершает подготовку к горячему цинкованию сушка. Она производится в сушильной камере при температуре воздуха 100–120 °C. Если остатка влаги не удалить, то при опускании в ванну она начнет кипеть и создавать пузырьки на детали. В результате поверхность вся будет покрыта круглыми темными пятнами, где цинк не пристал.

Погружение поверхности в ванну

Важную роль в качестве цинкования играет скорость погружения и температура. Цинк нагревается до 450 °C, и такая температура поддерживается постоянно. Сталь нагревается примерно до 70 °C, чтобы не было резкого перепада температур и охлаждения цинка.

Быстрое погружение вызовет турбулентное движение жидкости и плохое прилипание. Очень медленное опускание, наоборот, оставит горячий состав неподвижным, и он не проникнет в узкие места, не покроет внутренние поверхности.

При расчете скорости опускания металла в ванну учитывается и скорость расплавления флюса на ее поверхности. Он переходит в жидкое и газообразное состояние при температуре значительно ниже 450 °C, и поэтому сходит с металла над ванной. Если деталь опускать медленно, то на открывшейся поверхности успеет образоваться пленка окислов. И наоборот, быстрое погружение не позволит флюсу раствориться – он останется на поверхности.

Скорость погружения при разработке технологии горячего цинкования сначала рассчитывается на основании гидравлических и гидродинамических законов с учетом размеров и конфигурации детали. Затем производится контрольное погружение, практическая корректировка расчетов. В последнее время создана компьютерная программа, моделирующая движение горячего цинка при опускании детали в ванну. Она учитывает все особенности конфигурации опускаемого предмета, его выступы и заполнение полостей, а также растворение и испарение флюса.

От чего зависит время погружения

Время нахождения в ванне – 3–10 минут. Оно зависит от толщины стенок детали. Сталь должна полностью прогреться до температуры цинка. Расчет делается по самому большому сечению с учетом теплопроводности покрываемого материала и охлаждения самого цинка при погружении холодного предмета.

Детали в ванне постоянно перемещают, перемешивая цинк для ровного прогрева и покрытия.

Этап извлечения из ванны

Практика показала, что толщина покрытия зависит от скорости извлечения деталей из горячей ванны. Чем медленнее поднимаются металлические конструкции, тем тоньше слой цинка оседает на их поверхности.

Флюс при растворении частично остается в горячей ванне. Он образует шлак и всплывает на поверхность. Перед извлечением емкости из ванны, его специальным скребком удаляют, собирают. Если этого не сделать, то шлак попадет на деталь и испортит однородность покрытия.

Процесс охлаждения

Охлаждение после цинкования происходит на открытом воздухе. Мелкие детали можно высыпать из корзин, чтобы они быстрее и равномернее остывали.

Используемое оборудование – линия горячего цинкования

При массовом производстве деталей и защитного покрытия листового металла, проволоки и других изделий из металла устанавливают оборудование для горячего цинкования в одну линию, по одной оси. Протяженность цеха достигает нескольких сотен метров. Сверху мостовые краны, которые имеют защитное покрытие от воздействия химических веществ.

Участок химической подготовки

Несколько ванн стоят в одну линию в соответствии с технологическими операциями. В первой производится обезжиривание, дальше – травление. Завершающими после флюсования стоят емкости с водой для промывки. Завершает химическую подготовку камера для сушки.

Траверса с коробами или металлоконструкциями подается к первой емкости на тележке. Затем кран по очереди опускает ее во все ванны. При больших размерах емкостей возможна передача деталей между ваннами по конвейеру.

Печь горячего цинкования

Печь для непрерывного горячего цинкования рассчитывается по длине на плавное опускание корзин и перемещение их в противоположный конец исходя из скорости окунания и вынимания, времени прогрева стали. В среднем длина ванны составляет 13 м.

Подогрев осуществляется разными способами. Наиболее выгодным признан газ. Ванна может обогреваться электричеством, мазутом и углем. Все зависит от расположенных поблизости источников энергии.

Горячим цинкованием защищают металлоконструкции от коррозии. Метод имеет свои недостатки, но преимуществ значительно больше. Способ нанесения покрытия относительно дешевый и быстрый.

Нам интересно мнение читателей по поводу горячего цинкования. Возможно, другие технологии покрытия металла цинком более удобны и практичны?

Технология гальванического цинкования металла

Гальваническое цинкование: основы, преимущества и краткое описание техпроцесса. Виды электролитов и применяемого оборудования. Дефекты гальваники и их причины.

Гальваническое цинкование — это один из самых распространенных методов создания антикоррозионных и декоративных цинковых покрытий. Оно дешевле и проще горячего цинкования, но имеет некоторые ограничения по применению, поскольку не позволяет создавать защитных слоев толще 40 микрон. Основой этой технологии является электрохимический процесс осаждения цинка из электролитического раствора на деталь, подключенную к отрицательному полюсу источника питания. Для повышения коррозионной и механической стойкости, а также в декоративных целях цинковые покрытия подвергают кадмированию, хроматированию и обработке фосфатными соединениями.

Обычно гальваническим способом цинк наносят на поверхности изделий из углеродистых сталей и различных видов чугуна. Помимо этого существуют технологии электролитического цинкования алюминия и ряда других металлов, но они используются гораздо реже. Основная номенклатура цинковой гальваники — это разнообразные крепежные элементы, инструмент, кронштейны, опоры, подвески, внешние детали машин и оборудования, а также холоднокатаный тонколистовой прокат. Сегодня среди народных умельцев электролитическое цинкование является самой популярной гальванической технологией. Это связано с тем, что цинк и его соединения практически безвредны, недороги и их свободно может приобрести любой желающий. А для работы с этими реагентами требуются минимальные знания и простейшее оборудование.

Преимущества цинковых покрытий

В настоящее время оцинковка является самым массовым покрытием, используемым для антикоррозионной защиты черных металлов. Это связано с тем, что по совокупности экономических, экологических, технологических и физико-химических факторов у горячего и гальванического цинкования попросту нет конкурентов. К примеру, цинк дешевле никеля в четыре раза, а олова — в восемь раз. Сопоставимый с ним по цене кадмий и его соединения высокотоксичны и канцерогенны, а технология их применения гораздо сложнее.

Цинк прекрасно адгезируется к поверхности стали и чугуна. Кроме того, он является более активным металлом, поэтому легче окисляется и в паре с цинком не дает вступать железу в окислительные реакции. Эта его особенность проявляется даже в тех случаях, когда непрерывность покрытия нарушена, т. е. на поверхности металла имеются царапины, задиры, трещины или потертости. Гальванические цинковые покрытия пластичны и сохраняют непрерывность на деталях, работающих в режиме циклической деформации. К примеру, кадмированный цинк используется в качестве коррозионной защиты стальных пружин, работающих в режиме периодического сжатия и растяжения.

Описание процесса

Гальваническое цинкование выполняется методом электролиза с расходуемым анодом. В роли катода, как и во всей гальванике металлов, выступает обрабатываемое изделие, а в качестве анода используют пластины чистого цинка, размещаемые по ванне так, чтобы обеспечить равномерность потока анионов к покрываемой поверхности. Основными реагентами в составе электролита в общем случае являются сернокислый и хлористый цинк, а также фторборат цинка. Для улучшения параметров гальванического цинкования в раствор также вводят соли натрия, калия и алюминия. Скорость осаждения и максимальная толщина слоя цинка регулируется плотностью тока, которая зависит от состава гальванического раствора и его температуры.

В процессе гальванизации происходит электрохимическое растворение цинка в объеме электролита и перемещение его на катод (покрываемое изделие). Поэтому анодные пластины должны периодически контролироваться на истощение, а при необходимости очищаться от окислов солей.

Способы цинкования металлов

Кроме основанного на электролизе гальванического цинкования, существует еще несколько технологических методов нанесения цинковых покрытий. Каждый из них решает особые производственные задачи, а в совокупности они дополняют друг друга и охватывают весь спектр вариантов защиты изделий с помощью цинковых покрытий. Далее вкратце описываются главные разновидности цинкования, применяемые в современных промышленных производствах.

Горячее. При использовании этой технологии нанесение цинка на поверхность изделия проводится путем погружения его в расплавленный металл. Таким способом можно получить самые толстые защитные слои. По сравнению с гальваническим горячее цинкование является более затратным, но обеспечивает самую высокую скорость нанесения цинкового покрытия.

Холодное. Холодным цинкованием в обиходе называют покрытие металлических изделий и больших металлоконструкций с помощью кистей и пульверизаторов композитами, содержащими не менее 80% цинка (в сухой пленке). Это самая простая по нанесению технология цинкования, но она менее долговечна, чем горячая и гальваническая.

Газотермическое. При газотермическом цинковании защитный слой на поверхность детали наносится распыленной струей расплавленного цинка. Для этого используют цинковую проволоку, которая вместе с потоком воздуха автоматически поступает в пистолет, где под воздействием электрической дуги и горящего газа плавится и превращается в воздушный поток, насыщенный капельками металла. Таким методом наносят покрытия на объемные металлоконструкции (опоры линий электропередач, емкости нефтехранилищ и т. п.). К его достоинствам относят самую большую толщину напыляемого слоя, а к недостаткам — большой расход цинка, около трети которого теряется при распылении.

Термодиффузионное. Для цинкования этим методом применяют вращающиеся барабанные печи, в которые загружают обрабатываемые детали и специальные порошки, содержащие цинк и вспомогательные компоненты. При вращении в течение нескольких часов при температуре 350÷450 °C происходит диффузионное насыщение поверхностных слоев железа атомами цинка, в результате чего образуется устойчивое защитное покрытие.

Используемые материалы и оборудование

Оборудование для цинковой гальванотехники такое же, как и для других гальванических процессов. В его состав входят ванны для гальванического цинкования, а также емкости для химической подготовки изделий. Их объем зависит от вида производства и может варьировать от десяти литров до нескольких кубометров. К ваннам подведены трубопроводы для подачи и отвода воды и реагентов и электрические контакты для подвода напряжения к анодам и катодам.

В общем виде технологический процесс гальванического цинкования состоит из следующих этапов:

- Механическая зачистка.

- Травление изделия.

- Промывка в проточной воде.

- Обезжиривание.

- Промывка, аналогичная п. 3.

- Гальваническое цинкование.

- Промывка, сушка и контроль.

В цехе оборудование гальванических линий цинкования располагается линейно, повторяя порядок описанного выше техпроцесса (см. рис. ниже). Для перемещения изделий между участками обработки используются мостовые или консольные краны с дистанционным управлением.

Современные ванны для гальванического цинкования изготавливают из кислотостойких пластмасс. Безопасность при работе с компонентами электролита аналогична правилам промышленного использования растворов кислот и щелочей. Никаких специальных требований, связанных с токсичностью или агрессивностью электролита, к гальваническому цинкованию не предъявляется.

Применяемые электролиты

При гальваническом цинковании состав и температура электролита при заданной плотности тока напрямую влияют на скорость осаждения и структуру цинкового покрытия. Кроме того, отдельные виды электролитных растворов могут содержать в своем составе блескообразующие и окрашивающие добавки, используемые в декоративных целях. Для гальванического цинкования применяют основные группы электролитов, каждая из которых имеет множество рецептурных разновидностей:

- Кислые и слабокислые. Традиционные простые электролитические растворы на основе сульфатов, хлоридов, борфторидов или их смесей.

- Аммиакатные. Нейтральные и щелочные гальванические растворы, которые получают путем растворения оксида цинка в растворе сульфата (или хлорида) аммония.

- Цианидные и цинкатные. Щелочные электролиты, в которых применяют цианид и цинкат натрия, растворенные в едком натре.

Кроме того, существуют электролиты для гальванического цинкования на основе аминосоединений, но они имеют гораздо меньшее распространение.

Дефекты гальваники

Причины отклонений качества покрытий при гальваническом цинковании можно свести в три основные группы: недостатки в подготовке деталей, нарушения в рецептуре электролита и несоблюдение параметров гальванического процесса. Помимо этого на качество цинкования влияет конфигурация и пространственная ориентация детали в электролите, а также размещение и состояние плоскостей основных и вспомогательных анодов.

Недостаточная адгезия. Отслаивание и непрочность присоединения защитного слоя цинка после гальванического цинкования, как правило, связаны с нарушениями техпроцесса при очистке, травлении и обезжиривании поверхности изделия. Кроме того, причиной этого явления может быть засорение электролита солями других металлов и органическими соединениями.

Питтинг. Питтингом в гальванике называют образование на поверхности осаждаемого металла небольших точечных каверн или углубленных полосок. В гальваническом цинковании этот дефект может проявляться вследствие отсутствия или недостаточной интенсивности перемешивания, а также из-за наличия в электролите органических или гидрокисных примесей.

Шероховатость. Излишняя шероховатость защитного цинкового слоя обычно указывает на присутствие в гальваническом растворе избыточного количества сульфата цинка, различных гидроксидов и механических примесей. Это явление также может быть следствием слишком высокой плотности тока и недостаточной концентрации в электролите анионов цинка.

Неоднородность внешнего вида. При нарушении пропорции основных реагентов электролита и накоплении в гальванической ванне солей железа цинковая поверхность может приобретать неравномерный вид, причем как по окраске, так и по шероховатости. Другими причинами такого отклонения от нормы может быть слишком низкая температура раствора и слабое перемешивание.

Хрупкость покрытия. Если покрытие, полученное гальваническим цинкованием, имеет повышенную хрупкость, то в большинстве случаев это указывает на слишком высокую плотность тока в катодном пространстве. Другая причина этого дефекта — избыточное присутствие в электролите органических примесей.

Темный цвет. Причинами различных оттенков темных цветов (в основном, коричневого) обычно являются наличие органических загрязнений в гальванической ванне, завышенная температура электролитического раствора, а также снижение плотности тока в области катода.

В Интернете можно встретить описания и даже видеоролики с демонстрацией «наружного» гальванического цинкования без использования ванны. А что вы думаете по поводу этой технологии? Поделитесь, пожалуйста, своим мнением в комментариях к данной статье.

Читайте также: