Что такое износостойкость металла

Обновлено: 04.10.2024

Износостойкость – свойство материала оказывать сопротивление процессу изнашивания, под которым подразумевается постепенное разрушение поверхностных слоев материала путем отделения его частиц под влиянием сил трения. Под действием этих сил происходит многократное деформирование участков контактной поверхности, их упрочнение и разупрочнение, выделение теплоты, изменение структуры, развитие процессов усталости, окисления и др. Различают абразивный, окислительный, адгезионный, усталостный и другие виды изнашивания.

Высокая твердость поверхности – необходимое условие обеспечения износостойкости при большинстве видов изнашивания. При абразивном, окислительном, усталостных видах изнашивания наиболее износостойкими являются стали с высокой исходной твердостью поверхности, структура которых состоит из частиц твердой карбидной фазы и удерживающей их высокопрочной матрицы.

Цементуемые низкоуглеродистые и среднеуглеродистые стали, упрочненные азотированием или поверхностной закалкой, а также белые чугуны обеспечивают необходимую работоспособность узлов трения, в которых материал должен хорошо противостоять истиранию частицами, являющимися продуктами изнашивания или попадающими в смазочный материал извне.

В условиях ударного износа в абразивной струе (например, работа основных рабочих узлов мельниц для измельчения песка) наиболее износостойкими материалами являются твердые сплавы, структура которых состоит из карбидов вольфрама, титана и тантала, связанных кобальтом, а также высокоуглеродистые стали типа Х12, Х12М, Р18, Р6М5 с мартенситной матрицей и карбидами.

Карбидные сплавы применяют при наиболее тяжелых условиях работы в виде литых и наплавочных материалов. Они представляют собой сплавы с высоким содержанием углерода (до 4%) и карбидообразующих элементов (Cr, W, Ti). Для наплавки используются прутки из этих сплавов, которые расплавляются кислородно-ацетиленовым пламенем или электрической дугой и в жидком состоянии наносят на поверхность детали. Широкое распространение получили сплавы «сормайт» (1,7…3% С, 15…30% Сr, 2…5% Ni, 2…3% Si) с твердостью до 50 НRС и «сталинит» (» 10% С, » 20% Сr, » 15% Мn, » 3% Si) с твердостью до 65 НRС.

Для работы в условиях износа, который сопровождается большими ударными нагрузками, широко используется высокомарганцевая сталь 110Г13Л (сталь Гадфильда), содержащая 0,9…1,4% С, 11,5…15,0% Mn, 0,5…1,0% Si.

Сталь плохо обрабатывается резанием, поэтому детали получают литьем или ковкой. После литья структура состоит из аустенита и избыточных карбидов марганца в железе (FeMn)3C. При нагревании карбиды растворяются в аустените и после закалки в воде с 1100 о С сталь имеет аустенитную структуру и низкую твердость 200..250 НВ.

В условиях только абразивного износа такая сталь оказывается неизносостойкой, но при воздействии на деталь больших ударных нагрузок, которые вызывают в материале напряжения выше предела текучести, проходит интенсивный наклеп стали 110Г13Л и рост ее твердости и износостойкости. При этом сталь приобретает высокую твердость до 600 HВ. Сталь 110Г13Л широко используется для изготовления корпусов шаровых мельниц, железнодорожных крестовин, гусеничных траков, козырьков землечерпалок и др.

Износостойкая сталь

К износостойким сталям относятся сплавы, предназначенные для использования в экстремальных условиях. Благодаря особому химическому составу, они выдерживают серьезный абразивный износ, исключительные механические и сжимающие нагрузки, воздействие скольжения, трения. На рынке высокопрочных сталей представлено множество производителей и видов проката, разобраться в которых бывает сложно даже профессионалам. Из данной статьи вы узнаете, как правильно выбрать износостойкую сталь, и почему в разных отраслях промышленности просто необходимо использование качественных износостойких сплавов.

Характеристики износостойких сталей

Главное свойство износостойких сталей – повышенная твердость, которая обеспечивается присутствием в составе марганца и других легирующих элементов. Причем чем сильнее нагрузка на элемент, тем более износостойкой и твердой становится деталь, а разрушения поверхности и внутренней структуры не происходит.

При высоких показателях прочности материал остается пластичным, не крошится, поддается сварке. При выборе высокопрочного сплава важно учитывать условия и интенсивность эксплуатации детали или узла. У проката, прошедшего закалку, повышается устойчивость ко всем разновидностям износа.

Сферы применения износостойких сплавов

Использование высокопрочных сталей увеличивает срок эксплуатации оборудования, машин и механизмов, значительно снижает затраты на их ремонт и обслуживание, устраняет простои на производстве. Металлопрокат используется в самых разных отраслях.

- Автомобилестроение

Производство деталей и узлов, подверженных интенсивным нагрузкам и работающих в условиях трения – ролики и шарики подшипников, втулки, сменные накладки, поршневые кольца, коленчатые валы и другие фасонные изделия, бронированные элементы. - Дорожная и строительная техника

Изготовление экскаваторных ковшей, режущих кромок техники, козырьков землечерпалок, гидравлических молотов, элементов разравнивателя для асфальтоукладочной машины. В качестве футеровки желобов оборудования, дробилок, контейнеров, лопастей барабана, бетономешалок. - Тяжелая карьерная и горнодобывающая техника

Изготовление режущих кромок оборудования, кузовов для самосвалов, транспортировочных емкостей и желобов, бункеров, футеровка накопителей и других элементов дробилок, режущий инструмент. - Железнодорожная отрасль

Облицовка вагонов, в качестве элементов железнодорожных полотен, звеньев гусеничных механизмов, крестовин и т. д. - Сельхозтехника и оборудование для лесозаготовки

Концевые механизмы лесопогрузчика, перегружателя, элементы отжимного пресса, плужного оборудования, оборудования для транспортировки и хранения силоса. - Станкостроение

В качестве элементов производственного оборудования, подвергающегося серьезным нагрузкам и трению: валы, узлы, агрегаты, детали. - Строительная отрасль

Изготовление металлоконструкций различного назначения, предполагающих особую прочность строения. Для этих целей используются конструкционные марки.

Виды и марки износостойких сталей

При изучении классификации и выборе износостойких сплавов необходимо учесть, что ряд марок отечественных производителей обозначают индексами, а в зарубежных маркировках нет информации по химическому составу.

Графитизированные марки (У16 (ЭИ336), 60Г, 65Г, 70Г, 40Х, 40ХН, 45ХН и др.) - отличаются высоким содержанием углерода, в состав также входит хром, никель, графит. Прокат упрочняется при динамической нагрузке, плохо поддается обработке.

Шарикоподшипниковые сплавы ГОСТ 801-78 (ШХ20, ШХ15) – относятся к виду инструментальных сталей и обладают высокой прочностью и износостойкостью, твердостью и необходимым уровнем вязкости.

Высокомарганцовистые марки (Г13Л, 110Г13Л) – в состав кроме марганца входят также железо, углерод, хром. Обладают самой высокой износостойкостью, которая сочетается с низкой твердостью и высокой прочностью. Согласно отечественной стандартизации, сплавы соответствуют ГОСТ 977-88.

Как можно убедиться, высокое качество и надежность высокопрочных сталей делают их использование обоснованным во многих отраслях промышленности и машиностроения. Эти сплавы прочно завоевали позиции на рынке металлопроката и пользуются большой популярностью.

Износостойкость покрытий

Наиболее успешным примером нанесения на изделий покрытий в промышленности является режущий инструмент. В настоящее время до 90% режущего инструмента, выпускаемого ведущими зарубежными инструментальными фирмами, имеют износостойкие покрытия. Используются как одно- так и многослойные покрытия.

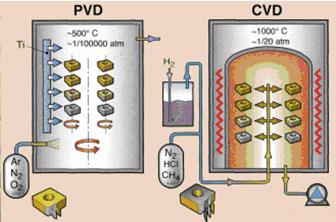

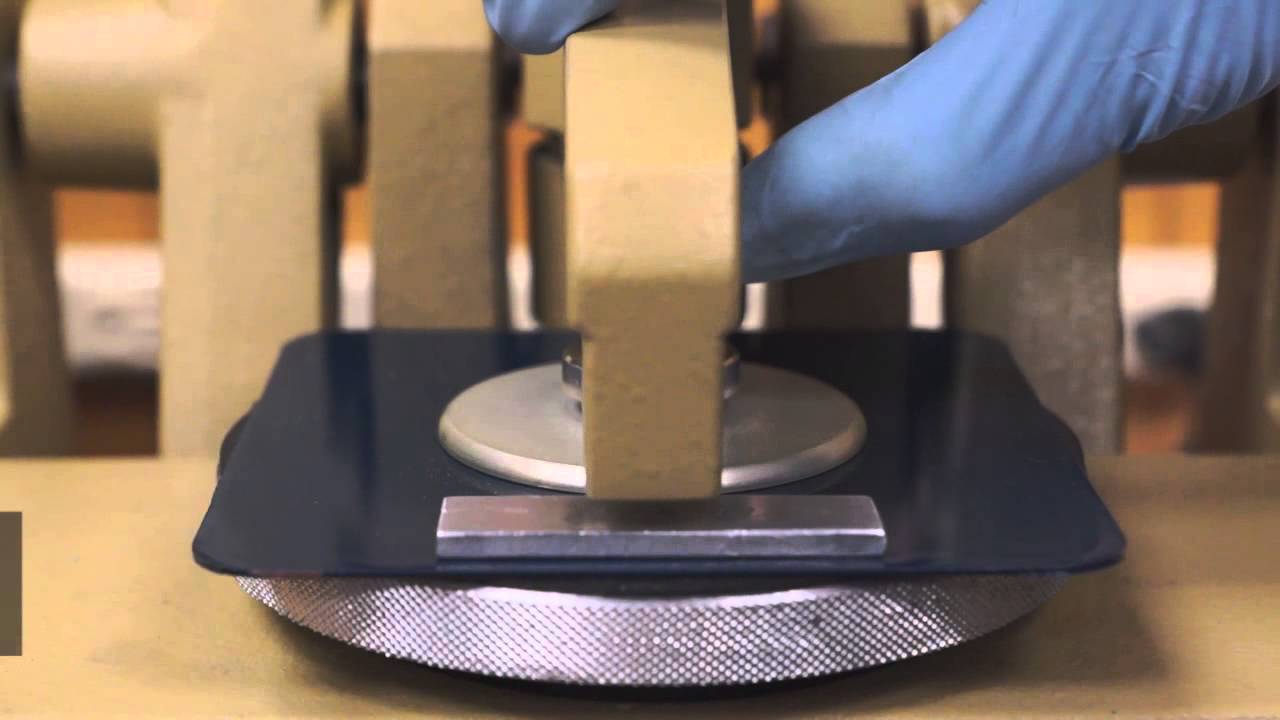

Покрытия наносятся двумя основными методами: химическим Chemical Vapor Deposition (CVD) и физическим Physical Vapor Deposition (РVD) (рисунок 5.7).

|  |

| а) б) | в) |

Рис. 5.7 – Методы нанесения покрытий PVD (а) и CVD (б) и структура покрытия (в),

полученная методом CVD

Покрытия CVD используются для пластин с повышенными требованиями к износостойкости, покрытие PVD – при повышенных требованиях к прочности режущей кромки. Процесс нанесения CVD покрытия протекает при температуре от 880° до 1000°С. Покрытие наносят в специальной печи с подачей ряда химически активных газов в строго определенной последовательности. Каждый слой наносится постепенно, атом за атомом. Столь высокая температура нанесения покрытия обеспечивает почти полное обезуглероживание. В современных покрытиях Sandvik Coromant [13] используют слои металлов CVD Ti CN, Al2O3 и TiN с рядом таких промежуточных слоев, предназначенных для увеличения адгезии и получения требуемых размеров и формы кристаллов (рисунок 5.8, а, б).

|  |

| а) | б) |

Рис. 5.8 – Внешний вид многослойного покрытия MT-CVD TiCN в сочетании со слоем Al2O3 (а)

и его структура (б)

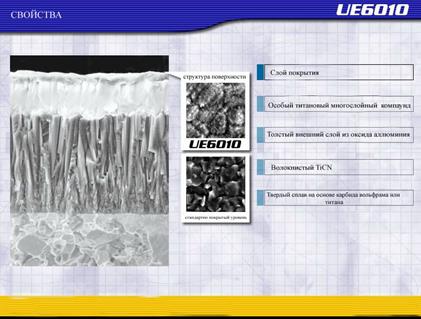

Фирмой «Mitsubishi» примененяются [14] новые сплавы UE 6010 с многослойным покрытием, получаемые по так называемой «технологии равномерного покрытия» (рисунок 5.9)

Рис. 5.9 – Структура многослойного покрытия фирмы «Mitsubishi»

Наносится специальная цементированная подложка с тонкой структурой поверхности. Внутренний слой подложки очень твердый, что предотвращает разрушение режущей кромки. Для внутреннего слоя покрытия используется комбинация кристаллического титана. Внешний слой состоит из оксида алюминия, который обеспечивает высокую пластичность.

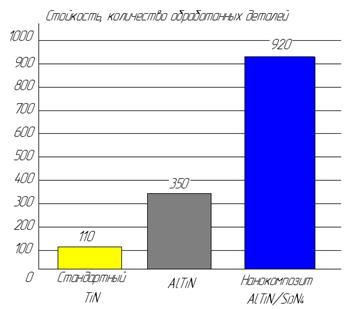

Новые технологии PVD покрытий и комплект оборудования предлагаются фирмой «PLATIT AG» (Швейцария) [15]. Установки фирмы позволяют наносить нанокомпозитные покрытия. Сравнительная износостойкость разных покрытий представлена на рис. 5.10.

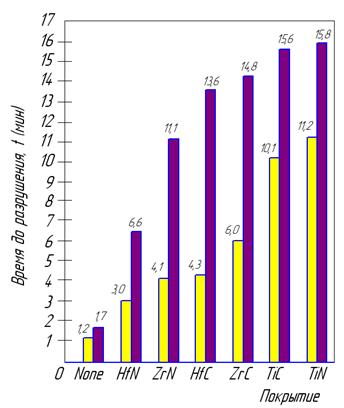

Рис. 5.10 – Сравнительная износостойкость покрытий

(Обрабатываемый материал – Х40CrMoV5; инструмент – цельная твердосплавная концевая фреза r = 2 mm, Vc = 218 m/min, - f = 0,26; ae = 8 mm, СОЖ)

В зависимости от условий обработки доминирует один из механизмов изнашивания, что обусловливает выбор состава покрытия. Если преобладает абразивное изнашивание, то важна твердость покрытия, если преобладает адгезионное изнашивание, то важна низкая адгезия с обрабатываемым материалом, если изнашивание обусловлено химической нестабильностью, то важна диффузионная изоляция или низкая растворяемость покрытия.

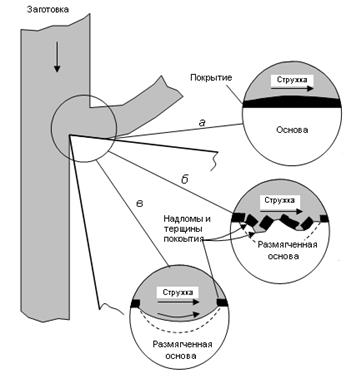

Типичная картина разрушения покрытия на режущем инструменте представлена на рис. 5.11

Рис. 5.11 –– Схематическая диаграмма процесса износа покрытия: а –– начальная стадия, б –– размягчение основы и трещинообразование, в –– стадия разрушения, наблюдаемая для покрытий из нитридов и карбидов быстрорежущего инструмента, полученная при сухом резании стали, при скорости по передней поверхности 100 м/мин .

На рис. 5.12 показаны диаграммы прочности покрытия

Рис. 5.12 – Время до разрушения пластин из быстрорежущей стали с покрытием и без него: – обработка отожженной стали без использования смазочного материала.

Для эффективной работы наносимых покрытий важна геометрия рельефа поверхностей режущего лезвия. Как показали исследования [19], если учитываются условия эксплуатации инструмента, то эффективность покрытия резко повышается. Выявлено, что наиболее часто в производстве изделий используются сверла, концевые фрезы и резцы определенных типоразмеров. На режущие лезвия этих инструментов в заводских условиях с использованием ионно-вакуумной установки УНВ-70-2А были нанесены износостойкие покрытия. Для сравнения были взяты режущие инструменты без покрытия с твердосплавными пластинами Т15К6, ВК8, ТН20, со вставками сверхтвердого материала «БЕЛБОР», а также из быстрорежущей стали Р6М5 и РЗАМЗФ2.

В результате экспериментальных исследований и испытаний было установлено, что при точении легированных сталей наибольшую стойкость имеют резцы с пластинами ВК8 (в табл. 5.4 для примера представлен фрагмент полученных данных).

Износ инструмента с пластинами

| № прохода инструмента | Величина фаски износа fИ на пластинах, мкм | ||

| ВК8* | БЕЛБОР* | Т15К6 + | Т15К6+TiN + |

| Примечание: * - l = 100 мм, + - lПР =50 мм; v = 96 м/мин; s = 0,1 мм/об; t = 0,5 мм. |

У пластин ВК8 наблюдалось характерное истирание по задней поверхности, в то время как износ вставок из «БЕЛБОРа» происходил в основном за счет выкрашивания режущей кромки. Упрочнение пластин Т15К6 нитридом титана не привело к повышению их стойкости по сравнению с неупрочненными, что, по-видимому, связано с химическим сродством обрабатываемого материала и материала покрытия и недостаточной адгезией покрытия. Для пластин ТН20, например, при обработке стали 36НХТЮ, не удалось подобрать скорость резания, при которой износ режущей кромки не носил бы катастрофического характера. Пластина Т15К6 обрабатывала эту сталь только при скорости резания

Сверление заготовок из стали ХН67ВМТЮ, упрочненными нитридом титана и неупрочненными сверлами диаметром 5 мм без применения СОЖ, не показало заметных отличий в их стойкости, что обусловлено теми же причинами как и в случае точения. Использование СОЖ приводит к некоторому увеличению стойкости упрочненных сверл.

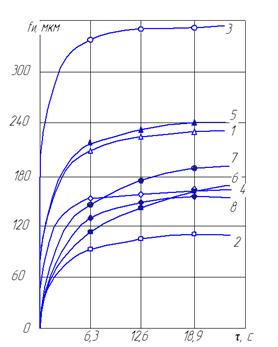

При точении заготовок из титанового сплава ОТ4 по «корке» и без «корки» установлено, что наименьший износ имеют пластины ТН20 с покрытием TiN (рис. 5.13).

Рис. 5.13 – Зависимость износа инструмента от времени обработки титанового сплава ОТ-4 по «корке»: 1 – ТН20; 2 – ТН+TiN; 3 – Вк8; 4 – ВК8+TiN; без «корки»: 5 – ТН20; 6 – ТН20+TiN; 7 – ВК8; 8 – ВК8+TiN; условия обработки: v=106об/мин, s=0,3 мм/об, l=1,0 мм.

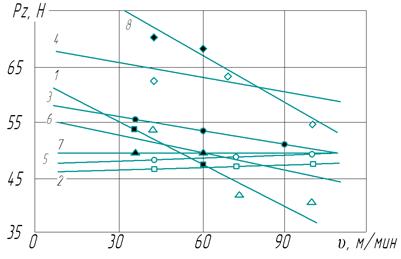

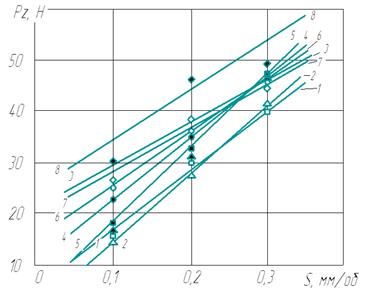

По-видимому, это связано с более прочным сцеплением (адгезией) покрытия с основой в силу их химического сродства. Покрытие на пластинах ВК8 обеспечивает повышение стойкости по сравнению с пластинами без покрытия при максимальных режимах обработки. Значения силы резания и характер ее изменения при различных скоростях резания (рис. 5.14, а) и подачах (рис. 5.14, б) примерно одинаковы для всех инструментальных материалов. Применение пластин ТН20с покрытием обеспечивало наименьшую шероховатость обработанной поверхности детали.

Рис. 5.14 –– Зависимость силы резания от скорости резания (а) к подачи (б) при обработке титанового сплава ОТ-4 по «корке»: 1 –– ТН20; 2 –– ТН20 + TiN; 3 –– ВК8; 4 –– ВК8 + TiN; без «корки»: 5 –– ТН20; 6 –– ТН20 + TiN; 7 –– ВК8; 8 –– ВК8 + TiN (условия обработки те же, что и на рис.5.14)

При точении магнитно-мягких сплавов наибольшую стойкость инструмента обеспечивает применение пластин ВК8 без покрытия и ТН20 с покрытием нитридом титана (табл. 5.5).

Величина фаски износа инструмента fИ при обработке магнитно-мягкого сплава, мкм

| Материал инструмента | fИ1 | fИ2 | fИ3 |

| Вк8 | |||

| Т15К6 | |||

| То же +TiN | |||

| БЕЛБОР | |||

| ТН20+TiN | |||

| Примечание: lПР =50 мм; s = 0,05 мм/об; t = 0,05 мм; n1 = 800 об/мин; n2 = 1600 об/мин |

Износ упрочненных пластин в период приработки инструмента происходит в виде выкрашиваний, в то время как у неупрочненных пластин преобладает истирание по задней поверхности. Для инструмента, оснащенного «БЕЛБОРом», характерно интенсивное разрушение режущей кромки в период приработки. Зафиксировано незначительное (10-20%) увеличение температуры и силы резания при обработке упрочненными пластинами по сравнению с неупрочненными, что, по-видимому, связано с большим радиусом скругления режущей кромки упрочненных пластин (32—50 мкм) по сравнению с неупрочненными (7—10 мкм).

При фрезеровании заготовок из алюминиевого сплава Д16Т упрочненным нитридом титана и неупрочненными концевыми фрезами диаметром 16 мм при п - 800 об/мин и л = 45 об/мин признаков размерного износа не обнаружено, а при п = 200 об/мин и т = 90 мин зафиксирован износ в виде округления режущей кромки: у упрочненных фрез -60+65 мкм и у неупрочненных - 40+45 мкм. Износостойкое покрытие исключало образование нароста на режущей кромке и вибрации в зоне резания, что несколько повышало качество обработки. Силы резания примерно одинаковы для фрез с покрытием и без него (табл. 5.6).

Сила резания при обработке алюминиевого сплава Д16Т

| № опыта | Режимы резания | Сила резания при обработке фрезой PZ, Н | ||

| t, мм | s, м/мин | n, об/мин | без покрытия | с покрытием |

| Примечание: γ = 12 º; α = 18º; λ = 40 º; dФ = 16 мм. |

Учитывая, что износостойкое покрытие из нитрида титана, наносимое на инструмент в условиях предприятия, как правило, не обеспечивает повышения стойкости инструмента по сравнению с традиционно применяемыми на предприятиях инструментальными материалами, были проведены исследования покрытий из нитрида циркония и многослойных покрытий, наносимых на инструмент в условиях лаборатории Физико-технического института НАН Беларуси. Полученные результаты свидетельствуют (табл. 5.7), что износостойкость этих РИИП связана с числом слоев и взаимным расположением материалов в покрытии.

Величины фаски износа инструмента при последовательных проходах в

процессе точения стали 12Х18 Н10Т

| Инструментальный материал | Номер прохода инструмента |

| Т15К6 | |

| Т15К6 +TiN | |

| Т15К6+TiC+TiN | |

| Т15К6+ TiN+ TiC+TiN | |

| T15K6+ZrN | |

| Примечание: l =500 мм; n = 500 об/мин; t = 1 мм; s = 0,3 мм/об. |

Наилучшие результаты по снижению износа пластин, а также сил резания были достигнуты при использовании трех- и пяти-слойных покрытий, в которых внутренний и внешний по отношению к подложке слои покрытия были из нитрида титана. Микроанализ и растровая электронная микроскопия изношенных поверхностей инструмента показали, что покрытия эффективно препятствуют диффузии вольфрама, кобальта и железа на границе раздела инструментального и обрабатываемого материалов. При максимальной толщине карбидного слоя происходит хрупкое разрушение покрытия и увеличение фактической площади контакта передней поверхности инструмента со стружкой, что может приводить к некоторому увеличению коэффициента трения. Эти покрытия обеспечивали повышение стойкости инструмента в 2 – 5разно сравнению с инструментом без покрытия. В производственных условиях испытания пластин с многослойными покрытиями показали повышение стойкости инструмента в 2 – 3 раза.

Испытания металла на износостойкость

Этот показатель стали очень важен для обеспечения прочности конструкций, особенно если они испытывают нагрузку или подвержены износу.

Что такое износостойкость металла

Давайте дадим с вами определение: износостойкость - это способность металла и стали противостоять изменению свойств и разрушению с течением времени при механическим, физическом или химическом воздействии.

Существует достаточно много разновидностей износа, как правило, это происходит из-за воздействия внешних механических, физических или химических факторов. Это стоит принимать во внимание при проектировании и при контроле качества в строительной испытательной лаборатории.

Также есть еще так называемые подвиды износа: абразивный, кавитационный, контактный, динамический и т.д. Как мы уже сказали выше, все зависит от вида воздействия.

- Так, например, механический износ металла происходит в результате трения двух поверхностей. Как правило, это относится к подвижным конструкциям или конструкциям, которые испытывают постоянную нагрузку. При этом стоит учитывать, что тут возможны 2 разных вида механического износа. Первый - это истирание, а второй - деформация, хотя часто бывают случаи, когда они могут появиться одновременно.

Все эти параметры должны учитываться при проектировании, а задача испытательной лаборатории - провести испытания, а затем сверить соответствие полученных результатов с величиной нагрузки на этот металл.

Какие свойства металлов определяют испытаниями на износостойкость

Металл, как и любой другой материал, имеет ряд свойств, которые учитывают при строительных испытаниях, ведь они напрямую влияют на способность стали образовывать прочные сварные соединения, выдерживать перепады температур и нагрузки.

Наиболее важные из них:

- Литейные - способность металла принимать нужную форму

- Усадка - изменение объема в зависимости от изменения температур

- Химический состав

- Способность к сварке

- Стойкость при давлении

- Прочность при резке

- Стойкость при трении

- Коррозионная стойкость

- Ударная вязкость

- Жаростойкость и устойчивость к холоду

- Антифрикционность - способность взаимодействовать с другими металлами

Методы испытания стали на износостойкость

Основные методы, которыми пользуются при испытании металла строительные лаборатории, - это механические и физические. Механические испытания металлов - это динамические и статические воздействия. К динамическим относят испытания на ударный изгиб, а к статическим - растяжение, изгиб и скручивание.

Также есть метод испытания металла ультразвуком.

Кроме того, для испытания стали используют химические методы, но это уже больше относится к производственным испытаниям, чем к строительным.

Иногда могут использоваться оптические средства испытаний, то есть сталь просматривается под большим увеличением для того, чтобы обнаружить в ней дефекты.

Еще один метод - это радиографическое изучение металла при помощи гамма-лучей. То есть своеобразный рентген для стали. Очень часто данный метод применяют для испытания сварных швов.

Конечно, это далеко не все методы, но мы не будем углубляться, так как основные методы, используемые для испытаний металла на строительных объектах, мы перечислили.

Подробнее про некоторые методы мы поговорим в других наших статьях.

Расчет износостойкости металлов

Все расчеты производятся при помощи специальных формул. Тут мы их указывать не будем, так как таких формул достаточно много, а статья сайта не является учебником.

В ГОСТах прописаны показатели, которым должны соответствовать измеряемые металлы, как раз на них лаборатория и опирается при вычислениях. Если говорить о единицах измерения, то это, как правило, ньютоны и паскали. Это логично, ведь мы измеряем прилагаемую силу и давление, которые выдерживает металл. Для каждого испытания показатели разные.

Заключение

В этой статье мы рассказали вам об исследовании износостойкости металлов и стали, ведь это один из показателей, который сопряжен с прочностью. Это лишь малая часть того, о чем мы будем говорить с вами в нашем блоге. Очень надеемся, что этот материал был вам полезен.

Если вы хотите проконсультироваться с нашими специалистами относительно исследования металла на износостойкость, просто оставьте заявку в форме ниже.

Подробнее про предоставляемые услуги исследования металлов и сварных швов вы можете узнать на наших страницах:

Строительная лаборатория ООО "Бюро "Строительные исследования" занимается испытаниями конструкций и материалов в Санкт-Петербурге и Москве

Основная специализация лаборатории:

1. Заполнив форму на нашем сайте

3. Написать нам на почту

Подписывайтесь на наши социальные сети и YouTube канал, там много интересной информации и лайфхаков.

Износостойкие стали С500 лучшие в мире износостойкие стали

Стали и сплавы износостойкие в условиях истирающего износа (трения качения, трения скольжения). В подобных условиях работают детали типа шарико- и роликоподшипников, валы, детали дорожных и землеройных машин.

Чтобы материал имел повышенную износостойкость в таких условиях, необходима высокая твердость.

Наряду с высокоуглеродистыми сталями в качестве износостойких материалов используют белый чугун, твердые сплавы. Последние имеют исключительно высокую износостойкость.

Особую группу износостойких сталей составляют шарикоподшипниковые стали, имеющие около 1 % C и от 0,6 до 1,5 % Cr: ШХ6 (0,6 % C), ШХ9 (0,9 % C), ШХ15 (1,5 % C) и др.

В качестве износостойкого сплава используется и графитизированная сталь. Такая сталь имеет в своем составе повышенное содержание углерода (1,3…1,75 %) и кремния (1,3…1,75). Благодаря этому часть углерода в стали выделяется в виде графита.

Графитизированные стали применяется для изготовления штампов, калибров, валов.

Износостойкие материалы в условиях действия ударного изнашивания в абразивной струе. Типичными – деталями подвергающимися подобному износу, являются рабочие органидезинтеграторов (мельниц для дробления песка).

Наиболее износостойкими материалами в условиях ударного абразивного износа являются сталь С500. Износоустойчивая броня С500 нашла широкое применение в цементной и горношахтной промышленности. Полезные свойства: износостойкость , ударопрочность, пулестойкость, абразивная устойчивость , взрывозащита, идеальная свариваемость, позволяют навсегда забыть о ХАРДОКС и стали 110г13, г13, 110г13л (литой вариант).

Износостойкая высокомарганцовистая сталь марки Г13 для работы в условиях изнашивания, сопровождаемого большими удельными нагрузками. Сталь Г13 имеет в своем составе 1…1,4 % углерода и 12…14 % марганца, она имеет аустенитную структуру и относительно низкую твердость (200…250 HB). Сталь Г13 широко используется для изготовления таких деталей, как корпуса шаровых мельниц, щек камнедробилок, крестовин рельсов, гусеничных траков, козырьков землечерпалок и т.д. Склонность к интенсивному наклепу является характерной особенностью сталей аустенитного класса.

Износостойкая, ударопрочная пулестойкая сталь С-500 превосходит 110г13 и ХАРДОКС в 10-ки раз в сложных условиях изнашивания, сопровождаемого большими удельными и ударными нагрузками

Читайте также: