Что такое крылатый металл

Обновлено: 17.05.2024

Кандидат технических наук А. ЖИРНОВ, заместитель генерального директора ВИАМа.

Восьмимоторный гигант АНТ-20 ("Максим Горький") был построен, как и многие металлические самолеты начала 30-х годов, из гофрированного алюминия.

Массивные и очень ответственные детали шасси современных транспортных и пассажирских самолетов ОКБ им. С. В. Ильюшина изготовлены из титанового сплава ВТ-22. На снимке: Ил-76.

- Сталь и алюминий, титан и пластмассы, клеи и дерево, стекло и резина - ни один самолет не полетит без этих материалов. Все они разработаны или испытаны в ВИАМе

- В каждой лопатке турбины реактивного двигателя воплощены самые совершенные металлургические технологии. Стоимость одной монокристаллической лопатки соизмерима с ценой дорогого легкового автомобиля

- Испытательный центр - "малая академия наук" ВИАМа. Грозит ли усталость металла разрушением самолета? Как найти скрытые дефекты в металле? Какими свойствами обладает новый материал? Во всем этом разбираются сотрудники Испытательного центра

- Армрестлинг как способ разрешения ученого спора, или Как Н. С. Хрущев летал в Америку

- "Состаренный" материал не значит "старый"

- Как кроили "шубу" для "Бурана"

- От воздействия высоких температур турбинные лопатки защищает плазма

- Чем совершеннее летательный аппарат, тем больше в нем неметаллических материалов . Уже спроектированы самолеты, на две трети состоящие из композитных материалов и пластмасс

- Утром лаборант, вечером студент. И все это - не выходя из родной лаборатории. Если государство не готовит специалистов, их приходится учить на месте

- Коррозия - враг любого металла. Ржавеет даже нержавеющая сталь. Как лечить язвы на теле "Рабочего и колхозницы"?

- Склеить можно все что угодно. Нужен только подходящий клей. В небе летают склеенные самолеты, и это не детские модели, а большие транспортные воздушные суда.

Первые шаги нашей авиации связаны с закупкой иностранных самолетов. Были они по большей части деревянными, фюзеляж и крылья обтягивались тканью. Конечно же такие "матерчатые" самолеты не могли выдерживать значительных скоростных и температурных нагрузок, нужны были иные материалы, прежде всего - металл.

Идея строить самолеты из алюминия возникла в Германии. Там же появились первые сплавы, разработанные специально для самолетов. Их назвали дуралюминами. Подобный сплав был создан и у нас в стране в середине 20-х годов. Он получил марку Д-1 - это сплав алюминия с медью и небольшим количеством магния.

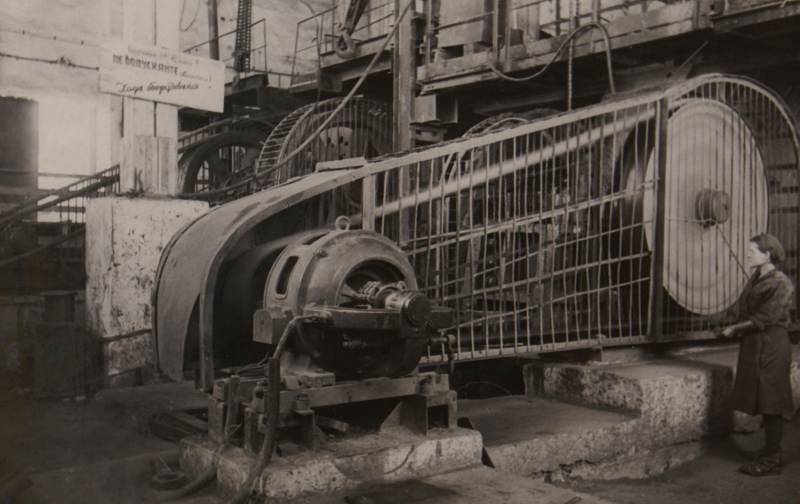

В 1932 году академик А. А. Бочвар разработал теорию рекристаллизации алюминиевых сплавов, которая легла в основу создания легких сплавов. В стране к тому моменту существовала производственная база: первый алюминиевый завод "Кольчугалюминий" (расположенный в селе Кольчугино Владимирской области) выпускал гладкие и гофрированные листы технического алюминия - это алюминий с небольшими добавками марганца и магния. Такой алюминий обладал достаточной прочностью, был пластичен и потому использовался для обшивки фюзеляжей летательных аппаратов.

Однако материал для новых скоростных самолетов должен был иметь совершенно иные качества. И через некоторое время в лаборатории алюминиевых сплавов ВИАМа (созданной одновременно с открытием института в 1932 году) разработали сплав Д-16, который применялся в самолетостроении почти до середины 80-х годов. Это сплав на основе алюминия с содержанием 4-4,5% меди, около 1,5% магния и 0,6% марганца. Из него можно было делать практически любые детали самолета: обшивку, силовой набор, крыло.

Но скорости и высота полетов росли. Требовались высокопрочные сплавы. В середине 50-х годов возглавивший лабораторию алюминиевых сплавов академик И. Н. Фридляндер совместно со своими коллегами В. А. Ливановым и Е. И. Кутайцевой разрабатывает теорию легирования высокопрочных сплавов. Введение в систему алюминий - медь цинка и магния позволило резко увеличить прочность материала. Так возник сплав В-95, обладающий прочностью 550-580 Мпа (~ 5500- 5800 кгс/см 2 ) и в то же время имеющий хорошую пластичность. У него был один изъян: недостаточная коррозионная стойкость, что, однако, устранялось путем двухступенчатого искусственного старения.

Новый сплав получил признание авиастроителей не сразу. В это время А. Н. Туполев создавал новый пассажирский лайнер Ту-154. Проект никак не укладывался в заданные весовые характеристи ки, и тогда генеральный конструктор сам позвонил Фридляндеру, обратившись за помощью, на что тот конечно же предложил использовать новый сплав. Проект новой машины переработали. Сплав В-95 нашел свое место для верхней поверхности крыла, из него изготовили прессованные панели и стрингеры, значительно снизив вес самолета. Такие же исследования параллельно шли в США. Там возникли сплавы серии 7000, в частности сплав 7075 - полный аналог нашего сплава.

Нагрузки, которые испытывает крыло самолета, неравноценны. Если верх крыла работает в основном на сжатие, то нижняя часть - на растяжение. Поэтому ее по-прежнему делали из дуралюмина Д-16, имеющего более высокие пластичность и порог усталости. Но и этот сплав претерпел серьезную модификацию за счет повышения чистоты по примесям при литье слитков. Технологические усовершенствования были столь значительны, что появился фактически новый материал - сплав 1163, который и в настоящее время успешно используется в нижних обшивках крыла и всего фюзеляжа.

Увеличение эксплуатационного ресурса самолетов всегда оставалось и остается задачей номер один. Добиться еще большей надежности и долговечности материалов можно, изменив структуру металла - "измельчив зерно". Для этого в сплавы начали вводить небольшие количества (до 0,1%) циркония. Величина зерна металла действительно резко уменьшилась, ресурс возрос. Одновременно создавались специальные ковочные сплавы, предназначенные для самых ответственных, силовых конструкций лайнеров. Так был разработан сплав 1933, превосходящий по своим параметрам зарубежные аналоги. Из него изготовляют детали силового набора и шпангоуты. Специалисты европейской авиастроительной фирмы "Эрбас" провели испытания нового материала и приняли решение использовать его в своих самолетах серий А-318 и А-319.

К сожалению, процесс весьма выгодного сотрудничества приостановлен. Причина в том, что акции двух основных российских производителей алюминиевой продукции - Самарского и Белокалитвенского металлургических комбинатов - выкуплены американской фирмой "ALKO". Значительная часть оборудования на предприятиях демонтирована, технологическая цепочка нарушена, квалифицированные кадры разошлись, и производство фактически прекратилось. Сейчас эти предприятия выпускают в основном фольгу, которая идет на изготовление пищевых банок и упаковок…

И хотя в настоящее время при посредстве российского правительства между компанией "АЛКОА-РУС" (она теперь называется так), ВИАМом и авиационными конструкторскими бюро достигнуты договоренности о возобновлении выпуска так необходимых нашей авиационной промышленности материалов, процесс восстановления идет крайне медленно и болезненно.

ВИАМ стал родоначальником серии сплавов пониженной плотности. Это совершенно новый класс материалов, содержащих литий. Первый такой сплав создал академик И. Н. Фридляндер со своими учениками еще в 60-х годах - на четверть века раньше, чем где-либо в мире. Его практическое использование, правда, поначалу было ограничено: такой активный элемент, как литий, требует особых условий выплавки. Первый промышленный алюминиево-литиевый сплав (его марка 1420) был создан на основе системы алюминий - магний с добавлением 2% лития. Его использовали в КБ А. С. Яковлева при строительстве самолетов вертикального взлета для палубной авиации - именно для таких конструкций экономия веса имеет особое значение. Як-38 эксплуатируется до сих пор, и никаких нареканий к сплаву нет. Более того. Оказалось, что детали из этого сплава обладают повышенной коррозионной стойкостью, хотя алюминиево-магниевые сплавы и сами по себе мало подвержены коррозии.

Сплав 1420 можно сваривать. Это его свойство использовали при создании самолета МиГ-29М. Выигрыш в весе при строительстве первых опытных образцов самолета за счет пониженной плотности сплава и исключения большого количества болтовых и клепочных соединений достигал 24%!

В настоящее время модификацией этого сплава - сплавом 1424 - весьма заинтересовались специалисты "Эрбаса". На заводе в городе Кобленце (ФРГ) из сплава откатали широкие листы длиной 8 м, из которых изготовили полноразмерные элементы конструкции фюзеляжа. Ребра жесткости из того же материала приварили лазерной сваркой, а элементы соединили между собой сваркой трением, после чего отправили на ресурсные испытания во Францию. Несмотря на то что некоторым деталям намеренно нанесли повреждения (для оценки работоспособности в экстремальной ситуации), после 70 тысяч циклов нагрузки конструкция полностью сохранила эксплуатационные свойства.

Еще один сплав с литием, созданный в ВИАМе, - 1441. Его главная особенность в том, что из него можно делать листы рулонной прокатки толщиной 0,3 мм с сохранением высоких прочностных качеств. Конструкторское бюро имени Бериева использовало сплав для изготовления обшивки своего гидросамолета Бе-103. Эту небольшую - всего на четыре человека - машину, толщина обшивки которой 0,5-0,7 мм, выпускает завод в Комсомольске-на-Амуре. Ее вес на 10% меньше, чем аналогичных моделей из традиционных материалов. Партию таких самолетов уже купили американцы.

Тонкий, но прочный прокат необходим для создания недавно появившегося нового класса материалов - слоистых алюмостеклопластиков, которые в России называются "сиал", а за границей - "глэр". Материал представляет собой многослойную конструкцию: чередование слоев алюминия и стеклопластика. У него немало преимуществ перед монолитными. Во-первых, стеклопластик можно армировать искусственными волокнами, на треть увеличивая прочность. Но главный выигрыш в том, что, если в конструкции появляется трещина, она растет на порядок медленней, чем в монолитных материалах. Именно этим сиалы, или глэры, в первую очередь заинтересовали авиастроителей. Из такого материала впервые изготовлена верхняя часть обшивки фюзеляжа аэробуса А-380 в наиболее ответственных местах - перед крылом и после крыла. Ресурсные испытания показали, что трещина в таком материале при рабочих нагрузках практически не растет. Поэтому глэры можно использовать как преграды-стопперы для предотвращения роста трещин в виде вставок в верхние обшивки фюзеляжа, где требуются особо высокая надежность и долгий ресурс службы.

В ВИАМе создано более полусотни титановых сплавов различного назначения, из которых сегодня серийно используется около тридцати. Сейчас доля титановых сплавов в самолете в зависимости от его типа и назначения колеблется от 4 до 10-12%. Высокопрочные сплавы из титана, например ВТ-22, более четверти века используются для изготовления сварных шасси Ил-76 и Ил-86. Это сложные, массивные детали на Западе начинают делать из титана только сейчас. В ракетной технике доля титана намного выше - до 30%.

Созданные в ВИАМе высокотехнологичные сплавы ВТ-32 и ВТ-35 в отожженном состоянии очень пластичны. Из них можно формовать сложные детали, которые после искусственного старения приобретают чрезвычайно высокую прочность. Когда в начале 1970-х годов в КБ Туполева создавался стратегический бомбардировщик Ту-160, на московском заводе "Опыт" был построен специальный цех для изготовления титановых деталей центроплана. Эти самолеты летают до сих пор, правда, в России их осталось только одна эскадрилья.

С егодня перед ВИАМом стоит задача создания титановых сплавов, надежно работающих при температурах 700-750 о С. К сожалению, все металловедческие возможности, использовавшиеся при создании традиционных сплавов, уже реализованы. Требуются новые подходы. В этом направлении в лаборатории идут исследования по созданию так называемых интерметаллидных соединений на базе титан - алюминий.

Алюминиево-бериллиевые сплавы (их называют АБМ) исследуются и создаются на нашем предприятии уже 27 лет. Первый самолет с использованием такого сплава построил конструктор П. В. Цыбин.

Сплавы АБМ выгодно отличаются от других алюминиевых сплавов более высокой усталостной прочностью и уникальной акустической выносливостью. Сейчас они нашли применение в сварных конструкциях космических аппаратов, в том числе в серии хорошо известных межпланетных станций "ВЕНЕРА".

Интересен и сам бериллий, у которого модуль упругости на 30-40% выше, чем у высокопрочных сталей, а коэффициенты термического расширения близки, что позволило применять его в гироскопах.

В ВИАМе разработана технология изготовления тонкой вакуумно-плотной фольги и дисков и пластин из нее. Разработана технология пайки такой фольги с другими конструкционными материалами, и налажено серийное производство узлов рентгеновских аппаратов как для российских предприятий, так и для зарубежных фирм.

Еще один наш филиал организован в Поволжье в начале 1980-х годов, во время создания самого большого авиационного завода в Ульяновске, который выпускал гиганты авиации - "Русланы" и "Мрии". Для технологического сопровождения этих самолетов и была создана специальная лаборатория.

Одна из ее задач - внедрение в авиастроение композиционных материалов. Это - ближайшее будущее самолетостроения. Например, "Боинг-787", который готовится к выпуску через два года, на 55-60% будет состоять из композиционных материалов. Весь планер: фюзеляж, крыло, оперение - строится из композиционных материалов - углепластиков. Доля алюминия сократится до 15%. Углепластики - чрезвычайно заманчивый материал для самолетостроителей. Они обладают высокой удельной прочностью, малым весом, довольно приличными ресурсными характеристиками. Угроза разрушения из-за образования трещин снижается на порядки. Хотя, конечно, в отношении этих материалов остается ряд вопросов, которые до сих пор не решены. Было установлено, например, что в месте контакта углепластика с алюминием из-за возникновения гальванической пары развивается коррозия. Поэтому в таких местах алюминий пришлось менять на титан.

Когда создавался Ульяновский филиал, доля композитных материалов в конструкции отечественных летательных аппаратов была не очень велика. Тем не менее мы потихоньку начали обучать работе технологов, рабочих… Потом настали трудные времена, весь завод находился на грани закрытия, но филиал выжил. Постепенно производство восстанавливалось, и, хотя до сих пор оно наполовину законсервировано, есть несколько заказов на Ту-204, есть заказы из Германии на изготовление "Русланов". А значит, есть поле деятельности для нашей лаборатории.

Второе направление работы Ульяновского филиала - специальные, эрозионно- и коррозиестойкие покрытия.

При разложении металлоорганических жидкостей в вакууме на поверхностях образуются покрытия из хрома и карбидов хрома. Регулируя процесс, можно получать покрытия, содержащие любые соотношения этих компонентов - от чистого хрома до чистых карбидов. Твердость хромированного покрытия - 900-1000 Мпа, карбидного - вдвое выше - около 2000 Мпа. Но, чем выше твердость, тем больше хрупкость. Между этими крайностями и находят искомое в каждом отдельном случае.

Другой путь достижения нужных результатов обеспечивают нанотехнологии. В гальванические хромосодержащие ванны вводят наночастицы карбидов и оксидов металлов размером от 50 до 200 нм. Изюминка процесса в том, что сами эти частицы в состав покрытия не входят. Они лишь усиливают активность осаждаемого компонента, создают дополнительные центры кристаллизации, благодаря чему покрытие получается более плотным, более коррозиестойким, обладает лучшими противоэрозионными свойствами.

И в заключение еще об одном уникальном качестве института: в СССР существовала неплохая система, надежно гарантирующая качество конечного продукта предприятия. В ВИАМе эта система сохранилась и поныне. Если конструкторское бюро или частная компания закупают какой-то продукт, перед использованием они предпочитают передать его в ВИАМ на испытание. Нам по-прежнему доверяют.

АЛЮМИНИЙ — дороги, которые он выбирает

Металл алюминий — мечта многих производств. Коррозия ему не страшна, он прекрасно проводит электрический ток, цветной металл легче железа почти в три раза, отличается прочностью. Не магнитится, легко образует сплавы с металлами.

Второе имя алюминия — крылатый металл. Появление чистого алюминия открыло человеку дорогу в небо.

Как искали неизвестный алюминий

История открытия алюминия вяло тянулась с античности. Плиний пишет о квасцах (Alumen). Но под квасцами понимались разные вещества. Это антимоний, тартар, щелочь, гипс.

Лавуазье высказал здравую мысль: алюмина является окислом неизвестного металла. Тут химики оживились и стали пытаться «выцепить» незнакомца. Попыток было много, но только в 1825 году датчанин Эрстед извлек-таки неизвестный металл, напоминающий олово. Назвали его алюминием.

Свойства крылатого металла

Алюминий (Aluminium) имеет несчастливый 13 номер в периодической таблице Менделеева. Однако на счастливую судьбу металла это не повлияло.

Этот легкий серебристый металл послушно поддается механической обработке и литью, имеет большую тягучесть.

Редкая способность — быстро образовывать окисные пленки на поверхности чистого металла. Но эти пленки не слишком хорошо защищают от коррозии. Надежнее химическое и электрохимическое оксидирование. Формула оксидной пленки А12Оз.

Химические и физические характеристики алюминия:

- плотность 2,7 г/см3;

- температура плавления 660°С;

- кипит цветной металл при температуре 2518°С;

- строение кристаллической решетки гранецентрированное, кубическое;

- степени окисления 0; +3.

С помощью металлического алюминия (его взаимодействия с оксидами металлов) получают трудновосстанавливаемые металлы. Этот метод называется алюминотермия.

Алюминий имеет один стабильный изотоп, 27Al.

Микроструктура алюминия на протравленной поверхности слитка, чистотой 99,9998 %, размер видимого сектора около 55×37 мм

Неправда, но хорошо придумано

В печатных изданиях, а сейчас и в интернете гуляет история о крестьянине, который вел «крамольные беседы о полете на Луну». Крестьянина (или мещанина), по одним сведениям Петрова, по другим Никифорова, сослали в киргизский поселок Байконур» Якобы известие о факте напечатано был в Московских губернских новостях», в 1848 году. Сейчас, когда с космодрома Байконура ушли в космос не один десяток спутников и станций, этот факт выглядит пророческим и мистическим.

Алюминиевые сплавы, плюсы и минусы

Чистый алюминий в строительных конструкциях применять нецелесообразно. Прочностные характеристики у него «так себе». А вот алюминиевые сплавы — другое дело. Сейчас известны и используются около 60 сплавов. Можно выбрать для любых нужд, на любой вкус.

Классификация сплавов проводится по составу, свойствам, по способности к термической обработке.

Добавки меди, магния и марганца, цинка существенно улучшают характеристики сплава в сравнении с чистым металлом. Этими металлами чаще всего легируют алюминий. Титан, литий, ванадий, церий, скандий, некоторые редкоземельные элементы для легирования применяются реже, но свойства этих сплавов также востребованы в промышленности.

Дюраль

Дюралюмины — сплавы алюминия с медью (4%), магнием (0,5%) и небольшого количества железа, марганца, кремния. Недостаток дюралей — подверженность коррозии; с ней справляются, применяя анодирование, плакировку, авиационную грунтовку, окрашивание.

Востребованные свойства сплава: хорошая статическая и усталостная прочность, высокая вязкость разрушения.

Широко применяется в деталях и конструкциях, где большую роль играет масса изделия. Главные потребители сплава — авиация, судостроение, космонавтика.

Сплав 7075

Разрабатывался компанией Sumitomo Metal Corporation (Япония) в строжайшей тайне.

Представляет соединение алюминия с цинком (до 6%), магния (2-2,5%), меди (до 1,5%). В тот же сплав добавлены титан, кремний, марганец, хром, железо. Добавки эти составляют не более 0,5%, но свой вклад в свойства сплава вносят.

- 7075-0;

- 7075-06;

- 7075-Т651;

- 7075-Т7;

- 7075-АСР.

Сплавы устойчивы к коррозии, хорошо полируются.

Применяются в производстве винтовок для армии и граждан. Промышленности автомобильная, авиационная, морская активно используют сплав. Его минус — достаточно высокая цена.

Сплавов разных много

В России довольно много сплавов с разными свойствами:

- D1, D16, 1161, 1163 — алюминий, магний, медь;

- АМГ1 — АМГ6, сплав алюминия и магния;

- AD31, AD33, AD35, AB — алюминий, кремний, магний. Список легко продолжить.

Старость в радость

Не всегда старость — это плохо. Металл — как человек или вино; с возрастом свойства алюминия меняются; он становится лучше, крепче, сильнее.

Естественное старение металла происходит при нормальных условиях; можно сказать, что металл «дозревает».

Искусственное старение проходит при термообработке и пластическом деформировании.

Термическая обработка бывает разных видов. Выбор зависит от назначения будущего сплава.

| Вид термообработки | Что дает термообработка |

| Закалка с полным искусственным старением | Высокая прочность сплава, но некоторое снижение пластичности |

| Закалка со стабилизирующим старением | Хорошая прочность, довольно высокая стабильность структуры |

| Закалка с последующим смягчающим отпуском | Хорошая пластичность, но снижение прочности сплава |

| Искусственное старение | Повышает прочность сплава, улучшает возможность обработки резанием |

| Отжиг | Повышение пластичности, уменьшение остаточных напряжений металла |

| Закалка | Улучшает прочностные характеристики |

| Закалка и неполное искусственное старение | Повышает прочность при сохранении пластичности |

Минералы, месторождения…а самородный алюминий?

Запасы алюминия в природе огромны. Среди металлов он держит первое место по распространенности. Но «общительность», активность элемента привела к тому, что в чистом виде металл практически отсутствует.

Минералов, содержащих алюминий, много:

- бокситы;

- глиноземы;

- полевые шпаты;

- нефелины;

- корунды.

Так что добыча алюминиевого сырья не составляет большого труда.

Если все запасы на Земле истощатся (что сомнительно), то алюминий можно добывать из морской воды. Там его содержание составляет 0,01 мг/л.

Кто захочет увидеть самородный алюминий, тому придется опускаться в жерла вулканов.

Происхождением такой металл из самых глубин нашей планеты.

Как производят крылатый металл

Производство металла можно разделить на две стадии.

- Первая — добыча бокситов, их дробление и отделение кремния при помощи пара.

- Вторая стадия: глинозем смешивают с расплавленным криолитом и воздействуют на смесь электротоком. В процессе реакции жидкий алюминий оседает на дне ванны.

Образовавшийся металл отливают в слитки; далее он отправляется потребителям или на производство сплавов и высокочистого алюминия.

Метод энергозатратный, «кушает» много электричества.

Бывает технический и сверхчистый

Полученный алюминий называется техническим или нелегированным. В нем содержание чистого металла не менее 99%. Его потребляет электронная промышленность, он необходим в производстве теплообменных и нагревательных устройств, осветительного оборудования.

Часть этого металла отправляется на дополнительную очистку, «рафинирование». В результате имеем металл высокой чистоты, с содержанием алюминия не менее 99,995%.

Его употребляют в электронике, в производстве полупроводников. Кабельное производство, химическое машиностроение сейчас не обойдется без сверхчистого алюминия.

Интересно: до открытия промышленного способа получения алюминия он был редкостью и стоил дороже золота. Нашего великого химика, Д.И. Менделеева, британцы почтили подарком. Это были аналитические весы (вещь, незаменимая для химика), у которых чашечки изготовили из золота и алюминия.

Металл для крыльев

Без такого металла, как алюминий, невозможно покорение неба. Крыльев людям не дано, а летать хочется человеку с давних времен. Не напрасно миф об Икаре живет с античных времен. Попытки взлететь предпринимались неоднократно.

Но прорыв случился в 1903 году, когда романтики неба и замечательные механики братья Райт подняли в воздух самолетик. Этот самолет открыл путь в небо.

Где применяется

Применение легкого и прочного металла необходимо не только в авиации.

В пуленепробиваемых и бронированные стеклах, экранчиках смартфонов присутствует сапфир. У таких стекол высокая прочность на сжатие.

Познавательно: ученые продолжают разработку видов стекол, обладающих противопульной устойчивостью при меньших толщине и весе. Перспективным направлением считается прозрачная броня на основе монокристалла сапфира.

Из алюминия делают фольгу, которую используют в электрических конденсаторов. Домохозяйки с удовольствием запекают в фольге вкусняшки для домашних. Кастрюли, сковородки, другие изделия для домашнего хозяйства производят из «крылатого металла».

Тонко молотый порошок металла используют для производства прочной краски.

Вы удивитесь, но алюминиевая кастрюлька в кухне, самолет и перстень с сапфиром — родня. В каждом есть наш герой.

Удивительно: железнодорожный транспорт на треть возит сам себя. Вес груженого товарного вагона на треть состоит из веса вагона. Про пассажирские вагоны и говорить нечего, вес людей в них всего 5%, остальное приходится на вагон.

Оксид алюминия — это корунд. А к ним относятся сапфиры, рубины, изумруды — все эти короли драгоценных камней содержат алюминий. Сам корунд используют как наждак.

Купить металл

Стоимость металла на бирже 148 USD за тонну (на 05.05.2020).

Мне 42 года и я специалист в области минералогии. Здесь на сайте я делюсь информацией про камни и их свойства — задавайте вопросы и пишите комментарии!

«Крылатый металл». Дюралюминий как компонент победы в войне

В первой части материала об алюминиевой промышленности и её влиянии на военный потенциал Советского Союза говорилось о серьезном отставании страны от Германии. В 1941 году нацистская промышленность более чем в три раза опережала по данному параметру советскую. Мало того, даже собственные расчеты в рамках мобилизационного плана «МП-1», которые датируются 17 июня 1938 года (утвержден Комитетом обороны при Совете Народных Комиссаров), предполагали, что стране в случае войны потребуется порядка 131,8 тысячи тонн алюминия. А к 1941 году в реальности Советский Союз был способен выпускать не более 100 тысяч тонн «крылатого металла», и это, естественно, без учета потери западных территорий, на которых располагались основные предприятия цветной металлургии.

Наиболее чувствительным к дефициту алюминия была авиационная отрасль, и для частичного удовлетворения растущих потребностей Наркомавиапрома Совет Народных Комиссаров выработал ряд мер. В 1941 году недостачу предполагалось закрывать с помощью использования возврата легких металлов (34 тыс. тонн), внедрение в конструкцию самолетов облагороженной древесины (15 тыс. тонн), производств магниевых сплавов (4 тыс. тонн) и за счет банальной экономии (18 тыс. тонн). Это, кстати, стало следствием возросших мобилизационных аппетитов Советского Союза: к 1942 году планировали использовать уже не 131,8 тыс. тонн алюминия, а более 175 тыс. тонн. Кроме количественного наращивания производства алюминия, в стране заранее были предусмотрены методы качественного улучшения сплавов на базе «крылатого металла». Дюралюминиевые самолеты первоначально в армии больше ремонтировались и красились, чем летали, что являлось следствием невысокой коррозионной стойкости сплава. Со временем на заводе имени Авиахима разработали метод плакирования дюраля чистым алюминием (который, в свою очередь, на воздухе покрывался прочной защитной оксидной пленкой), и с 1932 года этот прием стал обязательным для всего советского авиапрома.

«Алюминиевый голод» негативно сказывался на качестве отечественных самолетов не только легкомоторного класса типа У-2 и УТ-2, но и истребителей Як-7 и ЛаГГ-3. Например, истребитель Як-7 представлял собой самолет с деревянным крылом и гладкой фанерной обшивкой фюзеляжа. Хвостовая часть корпуса, рули и элероны обтягивались полотном. Из дюралюминия изготавливались только капот двигателя и бортовые люки носовой части самолета. Более того, один из основных боевых истребителей периода войны ЛаГГ-3 был вообще цельнодеревянным. Силовые элементы его конструкции изготавливались из так называемой дельта-древесины. Аббревиатуру «ЛаГГ» летчики с сарказмом расшифровывали как «лакированный гарантированный гроб». Тем не менее таких самолетов, в том числе на авиазаводах Ленинграда, было выпущено 6528 штук, и они активно участвовали в боевых действиях. По мнению военного историка А.А. Помогайбо, эти истребители изначально были «обречены уступать немецким алюминиевым Ме-109, которые к 1941 году приблизились по скорости к отметке 600 км/ч».

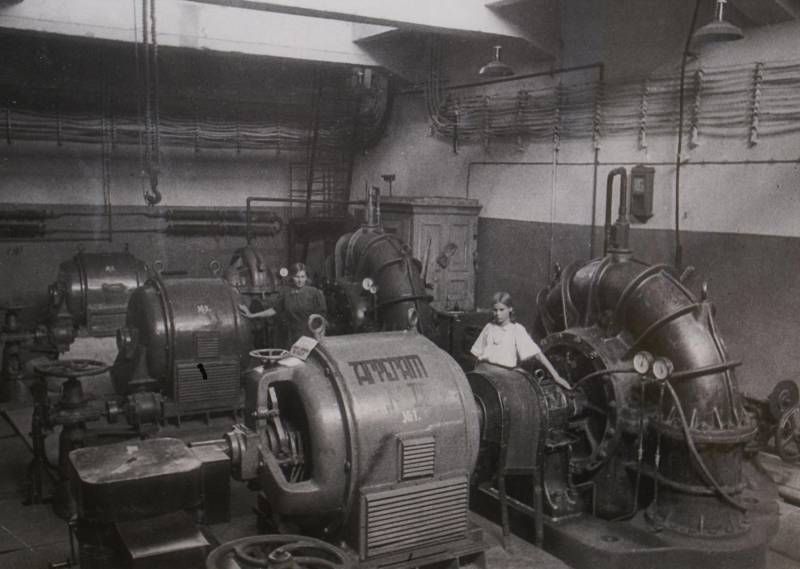

Сплавы на алюминиевой основе, так необходимые авиации, в СССР к началу войны выплавляли три комбината: имени Ворошилова в Ленинграде, московский №95 и построенный в 1940 году Ступинский завод легких сплавов №150. При возведении последнего за помощью активно обращались к американцам. В 1935 году делегация под руководством Андрея Туполева отправилась в США, где выяснилось, что в заокеанском авиастроении широко используется большие листы дюрали 2,5 метра на 7 метров. В СССР к тому времени не могли сделать лист больше 1х4 метра – такие технологические стандарты существовали еще с 1922 года. Естественно, правительство обратилось к компании «Алкоа» с просьбой предоставить многовалковые станы для производства аналогичных дюралюминиевых листов, но ответ был отрицательным. Не продала станы «Алкоа» — так продаст давний бизнес-партнер Советского Союза Генри Форд. Его компания и еще несколько подобных в США поставили в конце 30-х годов в СССР несколько крупных прокатных станов для алюминиевых сплавов. В результате один только Ступинский завод в 1940 году выпустил 4191 тонну высококачественного дюралюминиевого проката.

Тринадцатый элемент победы

Крупнейшей потерей начала Великой Отечественной войны для алюминиевой промышленности стал Днепровский алюминиевый завод. Задержать рвущиеся к Запорожью немецкие танки в середине августа пытались частичным разрушением ДнепроГЭСа, приведшим к многочисленным жертвам как среди оккупантов, так и среди красноармейцев и мирных жителей. Эвакуацией Днепровского алюминиевого завода, самого крупного завода среди подобных в Европе, прямо под боком у немцев занимались высокопоставленные чиновники: главный инженер Главалюминия А. А. Гайлит и замнаркома цветметаллургии В. А. Флоров. Эвакуация под постоянным обстрелом врага (нацисты были на другом берегу Днепра) закончилась 16 сентября 1941 года, когда на восток был отправлен последний из двух тысяч вагонов с оборудованием. Немцы так и не смогли организовать производство алюминия на запорожском предприятия до самого момента изгнания. По аналогичному сценарию были эвакуированы Волховский алюминиевый и Тихвинский глиноземный заводы.

С осени 1941 года производство дюралюминиевого проката прекратилось и восстановилось только к маю следующего года. Теперь производство базировалось лишь на двух предприятиях: заводе №95 в Верхней Салде и комбинате №150 на станции Кунцево. Естественно, из-за временной остановки просел, хоть и незначительно, объем выпуска цельнометаллических самолетов с 3404 экземпляров с 1940 году до 3196 крылатых машин в 1941 году. Но уже с 1942 года объем выпуска самолетов из дюралюминия неуклонно рос. Формально преодолеть острую нехватку дюралюминия советскому авиапрому удалось к лету 1944 года – именно тогда объемы выпуска самолетов стабилизировались. Применительно к истребителям это можно было наблюдать в ходе операции «Багратион» в Белоруссии, когда на фронт стали поступать самолеты конструкции С.А. Лавочкина Ла-7. Большинство его силовых элементов были выполнены из легких металлосплавов. Истребитель превосходил своего основного противника, FW-190А, в скорости, скороподъемности и маневренности. И если в 1942 году рост производства самолетов объясняется вводом в строй мощностей, эвакуированных с запада на восток, то в 1943 году в стране появились алюминиевые комбинаты, ранее не существовавшие. В этот год удалось ввести возвести Богословский алюминиевый завод в Свердловской области и Новокузнецкий алюминиевый завод в Кемеровской области. Огромную помощью в организации производства алюминия на этих предприятиях оказали специалисты с эвакуированных ранее Волховского алюминиевого и Тихвинского глиноземного заводов. Относительно Богословского алюминиевого завода стоит сказать, что первую плавку алюминия удалось осуществить только в знаменательный день — 9 мая 1945 года. Первая же очередь Новокузнецкого завода была пущена еще в январе 1943 года. В том же году выплавка алюминия в СССР превысила довоенный уровень на 4%. К примеру, только Уральский алюминиевый завод (УАЗ) в 1943 году производил в 5,5 раз алюминия больше, чем до войны.

Очевидно, дефицит отечественного алюминия был преодолен не без помощи поставок из США по программе ленд-лиза. Так, еще в июле 1941 года, принимая в Кремле личного представителя американского президента Г. Гопкинса, Иосиф Сталин в числе наиболее необходимых видов помощи из США назвал высокооктановый бензин и алюминий для производства самолетов. В общей сложности США и Великобритания с Канадой поставили порядка 327 тысяч тонн первичного алюминия. Много это или мало? С одной стороны, немного: только США в рамках ленд-лиза отправили в СССР 388 тысяч тонн рафинированной меди, гораздо более дефицитного сырья. А с другой стороны, поставки из-за рубежа составили 125% от уровня производства алюминия в военное время в Советском Союзе.

Прогресс в производстве алюминия в годы Великой Отечественной войны наблюдался не только в плане увеличения объёмов выпуска, но и в снижении энергозатрат на выплавку. Так, в 1943 году в СССР освоили технологию литья алюминия в газовых печах, что серьезно снизило зависимость предприятий цветной металлургии от поставок электроэнергии. В этом же году стала широко применяться техника непрерывного литья дюралюминия. А годом ранее впервые в истории промышленности на Уральском заводе выход алюминия по току превысил 60 граммов металла на 1 киловатт-час электроэнергии при положенных по норме 56 граммов. Это стало одной из причин блистательного достижения 1944 года – УАЗ сэкономил 70 миллионов киловатт-часов электричества. О том, что это значило для мобилизованной промышленности Советского Союза, думаю, рассуждать будет бессмысленно.

Крылатый металл

Алюминий востребован практически во всех сферах промышленности, однако основным «алюминиевым приоритетом» по-прежнему остается авиация. «Самолетный», «авиационный», «крылатый» — как только не определяли металл, из которого были сделаны фюзеляжи и крылья первых самолетов. История мировой авиации тесно связана с историей создания алюминиевых сплавов, более того — для многих стран путь в небо определялся именно «гонкой за металл». И чем прочнее, гибче и надежнее становился алюминий, тем выше, дальше и безопаснее летали самолеты.

Альтернативы алюминию не нашлось и по сей день — он по-прежнему удерживает гордое звание авиационного металла. Более того, покорив небо, алюминий уверенно завоевывает и космос — металл входит в состав ракетного топлива, а его сплавы используются в конструкциях ракет.

Но прежде чем «стать на крыло», алюминий прошел долгий путь от чистого металла до высокопрочных сплавов.

«Авиационный» алюминий появился в Германии в начале ХХ века. В то время он только начинал «входить в моду» — технология промышленного производства металлического алюминия уже была отработана, но объемы выплавки были пока небольшими. К тому же получаемый алюминий был недостаточно прочным и годился, разве что, для пищевой упаковки и тюбиков для зубной пасты.

Тем не менее, потенциал металла никто оспаривать не собирался. Более того, многие ученые задались целью решить задачу упрочнения алюминия. В их числе был Альфред Вильм, немецкий ученый-физик. Во время своих опытов по подбору компонентов для укрепления алюминия он, неожиданно для себя и всего научного сообщества, открыл «эффект старения» алюминиевого сплава, который заключается в существенном увеличении прочности металла после закалки в течение недели.

Открытие Альфреда Вильма было запатентовано и внедрено в производство на заводе Durener Metallwerke Aktien Gesellschaft (Дюрнер Металлверке). В 1909 году предприятие официально представило свою продукцию — сверхпрочный сплав дуралюмин (алюминий, медь (1,3%), магний 2,8% и марганец (1%)). Этот металл фактически стал базовым для развития самолетных сплавов.

Юнкерс — первый цельнометаллический

Достоинства дюрнерского «алюминия» оценил профессор термодинамики, авиаконструктор Ахенского университета Хуго Юнкерс. Он уже неоднократно пытался собрать цельнометаллический самолет — 15 декабря 1915 года на военном аэродроме города Деберица прошли испытания планера J1, сделанного из листового железа. Но представители военного ведомства самолет «забраковали», назвав его «жестяным ослом» — слишком тяжелый, с низкой скороподъемностью и маневренностью, J1 не соответствовал требованиям военной авиации. Юнкерс понимал, что главный «виновник» провала — металл. Нужна была альтернатива толстым (до 1 мм) железным листам. И такая альтернатива нашлась!

Дюралюминий отвечал всем требованиям Хуго Юнкерса — высокая прочность, ковкость и необыкновенная для металла легкость пришлись очень кстати. Уже в 1917 году на аэродроме Адлершоф поднялся в воздух истребитель J.7, целиком собранный из дюралевых профилей. В этом же году начался серийный выпуск военных самолетов Junk J.1, заказанных оборонным ведомством Германии для участия в кампаниях Первой Мировой Войны. Во время боевых действий дюралюминий полностью оправдал расчеты Юнкерса — металл надежно защищал пилота от пуль и снарядов. Самолеты J.1 были названы летающими танками: известен случай, когда дюралюминий выдержал 480 пулевых прострелов крыльев и фюзеляжа — самолет не просто выполнил боевое задание, но и благополучно приземлился на базу.

Успех первых J.7 и Junk J.1 предопределил огромный рывок в развитии немецкой военной авиации — дюралюминий стал фаворитом конструкторского бюро Юнкерса. Германия выиграла битву за небо, однако ее соперники сдаваться не собирались — в СССР и США полным ходом шли разработки сверхпрочных алюминиевых сплавов.

Кольчуга для самолетов

Достижения немецких авиаконструкторов задели за живое не только представителей оборонного ведомства СССР во главе с министром обороны В.А. Сухомлиновым, но и ученых. В то время в нашей стране велись разработки деревянных самолетов, многие из которых были весьма успешными. Правительство СССР к идее запустить в небо металл отнеслось без энтузиазма: алюминий в стране был импортным, да и тайну дюраля немецкие конструкторы оберегали свято.

Тем не менее, в 1918 году по настоянию конструктора А.Н. Туполева и профессора Московского государственного университета Н.Е. Жуковского был создан Центральный аэрогидродинамический институт (ЦАГИ), в котором начались разработки новых моделей самолетов и исследования металлических сплавов. ЦАГИ работал совместно с некоторыми металлолитейными заводами, что позволяло оперативно получать и тестировать новые варианты металла. Однако целых четыре года старания исследователей были безрезультатны — созданные сплавы не проходили проверку на прочность.

Весной 1922 года в ЦАГИ произошло знаменательное событие: в институт был доставлен фюзеляж сбитого истребителя Junkers D.I — бесценный с точки зрения отечественной авиации трофей. Для изучения состава металлического покрытия самолета была организована отдельная группа «Секция испытания материалов». Исследователи не просто определили формулу дюраля, но и смогли разработать более прочный вариант сплава, способный конкурировать с иностранными разработками. Результаты их работы были направлены на Латунный и меднопрокатный завод товарищества Кольчугина и на ленинградский завод Красный Выборжец.

Первыми отечественное ноу-хау освоили металлурги Кольчугинского завода: в конце 1922 года завод начал производство «кольчугалюминия» — первого советского высокопрочного сплава. А уже в следующем году конструкторскому бюро Туполева был предоставлен полный «самолетный» комплект — листовой, гофрированный и профилированный металлопрокат — кольчугалюминий. Началась работа по созданию конкурента Юнкерсу — советского самолета АНТ-2.

Тем временем СССР начал налаживать связи с Германией, в том числе и в отношении делового и научного сотрудничества, в связи с чем в пустующих цехах Русско-Балтийского завода было организовано производственное представительство конструкторского бюро Юнкерса и налажен выпуск самолетов Ju.20 и Ju.21. Советская сторона рассчитывала создать совместное с Юнкерсом производство дюраля (в деловом соглашении даже предусматривался соответствующий пункт), однако Германия предпочла отказаться от завода, чем добровольно «выложить» технологию получения дюраля потенциальным конкурентам. Впрочем, СССР от расторгнутого соглашения с Юнкерсом нисколько не пострадал — 28 мая 1924 года прошли успешные испытания советского цельнометаллического самолета АНТ-2. Советский алюминий взял первую высоту!

Что такое крылатые сплавы?

Крылатые сплавы — это металлы из которого были сделаны фюзеляжи и крылья самолетов.

«Самолетный», «авиационный», «крылатый» - именно так называли главный металл используемый в авиации. А именно алюминий.

История мировой авиации тесно связана с историей создания алюминиевых сплавов, более того — для многих стран путь в небо определялся именно «гонкой за металл».

Чем прочнее, гибче и надежнее становился алюминий, тем выше, дальше и безопаснее летали самолеты.

Я задался вопросом, как алюминий стал главным авиационным металлом и какие металлы используются в авиации, помимо алюминия?

Объектом исследования стала история становления авиационных металлов.

Предметом исследования стали авиационные сплавы .

Цели работы

1-е. Какие металлы использовались и используются в авиации:

2-е. Выяснить тенденции изменения характеристик авиационных металлов;

3-е. В каком направлении будут развиваться авиационные металлы.

Дуралюмин

История авиационных сплавов началась в 1909 году, Немецкий инженер-металлург Альфред Вильм опытным путем установил, если сплав алюминия с незначительным добавлением меди, марганца и магния после закалки при температуре 500 °C и резкого охлаждения выдержать при температуре 20-25 градусов в течение 4-5 суток, он поэтапно становится тверже и прочнее, не теряя при этом пластичности.

Состав сплава алюминий, медь (1,3%), магний 2,8% и марганец (1%).

Такая процедура получила название «старение» или «возмужание».

Впервые сплав был освоен на немецких заводах Dürener Metallwerken и получил торговую марку Dural, откуда и произошло название «дуралюмин».

Первым такой сплав начал использовать немецкий инженер Хуго Юнкерс, в своих самолетах Junk J.1 и J.7 . Он уже пытался построить цельно металлический самолет J1, но из-за большого веса, самолет получился тяжелым с низкой скороподъёмностью и посредственной маневренностью. «Жестяной осел» называли J1 военные. Виной всему был металл. Он был слишком тяжелый.

«Дуралюминий» смог решить вопрос веса. Он был легче металла, но не уступал ему по прочности.

В те годы в нашей стране велись разработки деревянных самолетов, многие из которых были весьма успешными. Правительство СССР к идее запустить в небо металл отнеслось без энтузиазма: алюминий в стране был импортным, да и тайну дюраля немецкие конструкторы оберегали свято.

Кольчугалюминия

В 1918 году по настоянию конструктора А.Н. Туполева и профессора Московского государственного университета Н.Е. Жуковского был создан Центральный аэрогидродинамический институт (ЦАГИ), в котором начались разработки новых моделей самолетов и исследования металлических сплавов. ЦАГИ работал совместно с некоторыми металлолитейными заводами, что позволяло оперативно получать и тестировать новые варианты металла. Четыре года старания исследователей были безрезультатны — созданные сплавы не проходили проверку на прочность.

Весной 1922 года в ЦАГИ был доставлен фюзеляж сбитого истребителя Junkers D.I — бесценный с точки зрения отечественной авиации трофей. Для изучения состава металлического покрытия самолета была организована отдельная группа «Секция испытания материалов».Исследователи не просто определили формулу дюраля, но и смогли разработать более прочный вариант сплава, способный конкурировать с иностранными разработками.

В конце 1922 года завод начал производство «кольчугалюминия» — первого советского высокопрочного сплава.

В 1923 году конструкторскому бюро Туполева был предоставлен полный «самолетный» комплект — листовой, гофрированный и профилированный кольчугалюминий. Началась работа по созданию конкурента Юнкерсу — советского самолета АНТ-2.

28 мая 1924 года прошли успешные испытания советского цельнометаллического самолета АНТ-2. Советский алюминий взял первую высоту!

Магниевые сплавы

Магний – самый легкий конструкционный материал, используемый в промышленных масштабах. Сплавы магния весят вчетверо меньше стали. Применение магниевых сплавов в конструкциях летательных аппаратов позволяет уменьшить их массу и расход топлива. Кроме того, магний прекрасно обрабатывается и может быть отлит и переделан любыми стандартными методами металлообработки (прокатка, штамповка, волочение, ковка, сварка, пайка, клепка). Поэтому его основная область применения – в качестве легкого конструкционного металла. Удельная прочность магниевых сплавов в 1,5–2,0 раза выше, чем алюминиевых, поэтому они прекрасно поглощают ударные и вибрационные нагрузки, в результате чего используются для изготовления таких деталей, как авиационные и автомобильные колеса, силовые детали самолетов и вертолетов, корпуса и крышки агрегатов, передние и средние опоры двигателей и др.

Титановые сплавы

Авиатехника сверхзвуковых скоростей столкнулась с повышенными температурами обшивки летательного аппарата, где алюминий не может быть использован из-за низкой жаропрочности. Потребовались конструкционные материалы, надежно работающие в сложной комбинации силовых и температурных полей при воздействии агрессивных сред, излучений и высоких давлений. Этим требованиям отвечает титан и его сплавы.

Сегодня самолеты становятся еще более титаноемкими. Это связано с тем, что в новых авиалайнерах увеличивается доля композиционных материалов, с которыми алюминий активно взаимодействует и коррозирует. Титан не подвержен таким процессам и увеличивает ресурс комплектующих изделий.

Авиационная сталь

Немногочисленные цельностальные самолёты, строившиеся в 1930-х годах, себя не оправдали. Собирать сварные конструкции из очень тонких стальных листов было сложно и дорого: малейшая оплошность – и лист «прогорал». Требовалась очень высокая квалификация рабочих, но всё равно сварное соединение становилось слабым местом, с которого начиналась коррозия. Выяснилось, что самолёты из нержавеющей стали приходят в негодность через 2-5 лет именно из-за ржавчины, появляющейся в месте сварки.

В годы Второй Мировой войны, когда алюминия не хватало, проекты стальных самолётов реанимировали. Значительная доля стали использовалась, к примеру, в конструкции планера реактивного истребителя Мессершмитт Ме-262. Но самой масштабной программой осталась постройка 20 цельностальных транспортных монопланов Бадд RB-1 «Conestoga» в США. Впрочем, они с самого начала рассматривались как временная мера для борьбы с «дюралевым голодом».

Вновь сталь вернулась в авиацию на вполне законных основаниях уже после войны, когда самолетостроители начали проектировать самолеты, способные летать со скоростями, соответствующими большим значениям числа М. Тут, к примеру, можно вспомнить знаменитый МиГ-25 , конструкция которого на 80% по массе выполнена из стали.

Различные сорта углеродистых и специальных (легированных) сталей широко применяются в самолетостроении и моторостроении для изготовления сильно нагруженных деталей. Кроме высокой прочности, стальные детали обладают большой износостойкостью и устойчивостью против коррозии. Специальные жароупорные стали обеспечивают достаточную прочность и стойкость нагревающимся до высокой температуры деталям авиационных двигателей, например, клапанам, температура которых при работе двигателя достигает 700°, лопаткам турбин в турбореактивном двигателе.

Высокие свойства разработанных за последние годы сортов стали позволили в ряде случаев заменять сталью даже легкие сплавы. Так, лонжероны крыла раньше изготовляли преимущественно из дуралюминовых труб или профилей, а сейчас их делают очень часто из стальных профилей.

Заключение

В современных авиационных конструкциях наибольшее применение находят высокопрочные алюминиевые, магниевые и титановые сплавы, стали, в том числе высокопрочные легированные и коррозионно-стойкие, и композиционные материалы. Правильный выбор материала элементов конструкции может существенно улучшить весовые и летно-тактические характеристики самолета, а также снизить материальные затраты на его производство и эксплуатацию. Наибольшее внимание при выборе материала уделяется удовлетворению требования обеспечения необходимых прочности и жесткости конструкции при наименьшей массе, обеспечению весовой выгодности или весовой эффективности материала. Широкое применение в авиастроительной промышленности композиционных материалов (КМ) (например, углепластиков) требует применения титана, т.к. он намного лучше алюминия соединяется с КМ и на 60% увеличивает жизнь летательных аппаратов. Сплавы титана имеют преимущество над другими «крылатыми» сплавами. Композиционные материалы на основе титана обладают высокими технологическими характеристиками.

Читайте также: