Что такое лазерная резка металла

Обновлено: 05.07.2024

В настоящее время лазерная резка является одной из самых современных технологий металлообработки. С помощью нее выполняется раскрой и разрезание листового материала. Мощный лазер продуцирует тончайший световой луч, который локально воздействует на объект. В результате можно добиться высочайшей точности при создании любой, самой необычной формы изделия. Лазерная резка листового металла обладает таким количеством преимуществ среди всех методов металлообработки, что ее популярность вполне обоснована.

Простой принцип лазерной резки металла

Станок для резки листового материала способен создавать концентрацию энергии на поверхности заготовки с плотностью в 108 Вт на 1 см 2 . Такой эффект достигается за счет уникальных свойств луча лазера, а именно:

- Имеет постоянную длину и частоту волны, то есть монохроматичен, что выгодно отличает его от световых волн. Монохроматичность дает возможность фокусировать луч на любой поверхности через обычные оптические линзы.

- Исключительно высокая направленность и малый угол расходимости. Эти свойства луча позволяют выполнять качественную фокусировку.

- Когерентен, то есть большинство волновых процессов внутри луча согласованы между собой, а все вместе значительно повышают суммарную мощность излучения.

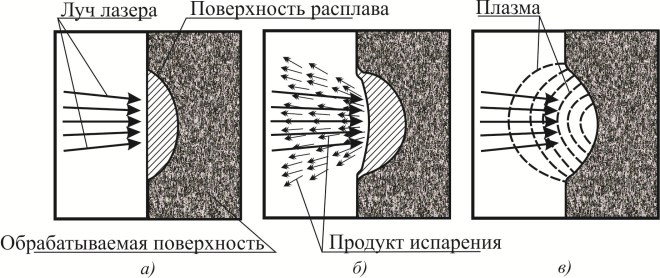

При лазерной резке материала зона плавления быстро распространяется вглубь изделия. Это обуславливается высокой теплопроводностью материала. Далее под воздействием лазера температура в зоне резки достигает точки кипения, и начинается испарение материала.

Резка металла лазером может выполняться следующими способами:

Лазерная резка листового металла при помощи испарения выполняется только на очень мощном оборудовании. Соответственно, энергии тратится достаточно много. Прежде чем пользоваться этим методом, необходимо рассчитать его экономическую целесообразность. Кроме того, данный прием не позволяет обрабатывать толстые листовые заготовки. Испарение обрабатываемого металла применяется только для обработки тонкостенных деталей.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Метод плавления металлической заготовки лазером получил более широкое распространение. Его популярность объясняется более высокой продуктивностью при низких энергозатратах. Этот способ позволяет обрабатывать более толстый листовой материал при помощи маломощного оборудования. Безусловно, данный прием нельзя назвать резкой лазером в чистом виде, скорее это газолазерная технология.

Оборудование для лазерной резки листового металла

Приведем основные разновидности оборудования для обработки листового материала лазером:

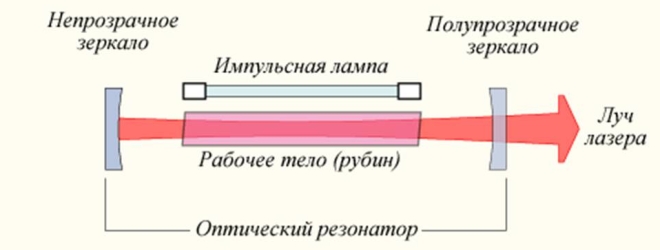

- Твердотелое оборудование. Устройство этого типа работает при помощи кристалла рубина (алюмоиттриевого граната, неодимового стекла), на который подается поток света под определенным углом. Сфера применения твердотелого оборудования: резка цветных металлов, гравировка, небольшие слесарные работы. В основном такие станки можно встретить в небольших мастерских.

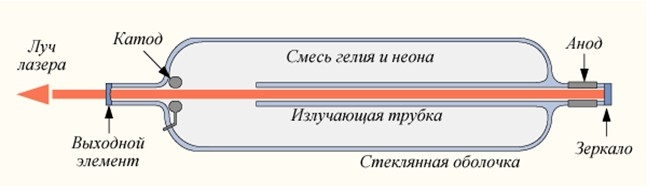

- Газовая установка. Ее работа строится на том, что газ заряжается, проходя через электрическое поле. После этого он способен излучать монохроматический свет. Самыми распространенными моделями являются щелевидные, в которых используется углекислый газ. Это очень простые и мощные установки компактных размеров.

- Газодинамическая установка. Представляет собой мощное и сложное устройство, в котором углекислый газ разогревается до высочайшей температуры (до +3000 °С). После этого он пропускается через узкое сопло и расширяется. Выделяемая энергия при последующем охлаждении помогает сформировать тонкий луч. Это процедура отличается высокой стоимостью в сочетании с отменным качеством полученного изделия.

Резка листового металла с помощью лазерных комплексов

Современные технологии развиваются быстрыми темпами, поэтому сейчас существует много разных видов станков для лазерной резки листового металла.

На смену простым механическим резакам, отличающимся низкой производительностью и чрезмерно шумной работой, пришли многокоординатные аппараты. В зависимости от направления производства и экономических расчетов можно подобрать оптимальный по мощности лазер. Прецизионные обрабатывающие станки с ЧПУ способны выдавать готовую продукцию с точностью до 0,005 мм. При этом зона обработки на некоторых станках может достигать нескольких квадратных метров.

Современное оборудование позволяет значительно снизить воздействие человеческого фактора на производственный процесс. Большинство операций лазерной резки выполняются в автоматическом режиме. Форма и размеры изделия задаются в программном блоке. Он координирует деятельность лазера и рабочего стола, где зафиксирована заготовка. Наилучшее расстояние для эффективного резания устанавливается автоматически, так как станки оснащены системой настройки фокуса.

Рекомендуем статьи по металлообработке

Температура станка регулируется с помощью специальных теплообменников. Оператор в любой момент может проверить контрольные данные текущего состояния агрегата. Для подключения газобаллонного оборудования станок обеспечен системой клапанов. Через них в рабочую зону подается вспомогательный газ. Чтобы снизить нагрузку на вытяжную вентиляцию, современное оборудование имеет систему дымоулавливания. Безопасность обслуживающего персонала обеспечивает защитный кожух, которым закрыта область обработки.

Благодаря современному оборудованию точность лазерной резки листового металла повысилась, а сам процесс значительно упростился. Теперь достаточно правильно задать необходимые числовые параметры и на выходе получить готовую деталь. Отдельные параметры станка и квалификация оператора оказывают значительное влияние на производительность оборудования.

Современная концепция роботизированного производства направлена на освобождение человека от тяжелого труда. Новейшие технологии обработки листового металла при помощи лазера гармонично вписываются в данную идею.

Существует несколько типов лазерных станков. Универсальные стоят гораздо дороже, чем специализированные. На них можно выполнить сразу несколько операций и получить готовое изделие сложной формы. Специализированные станки имеют более узкую направленность. Широкий ассортимент станочного оборудования позволяет найти оптимальное решение для любого потребителя.

Плюсы и минусы лазерной резки листового металла

Обработка листового материала лазером имеет целый ряд преимуществ, выгодно отличающих этот способ от других методов обработки.

Перечислим основные достоинства метода:

- позволяет обрабатывать заготовки разной толщины: лазерная резка алюминия – 0,2–2 см, нержавейки – толщиной до 1,2 см, углеродистой стали – 0,5–2 см, латуни и меди – 0,2–1,5 см;

- ширина реза от 0,1 до 1 мм;

- не возникает непосредственного контакта рабочего инструмента с поверхностью детали, поэтому можно обрабатывать хрупкие и ломкие материалы;

- не требуется дополнительной финишной обработки;

- высокая производительность (особенно при сопоставлении с резкой металла кислородом);

- управлять оборудованием достаточно просто и легко (достаточно загрузить чертеж изделия в блок управления);

- резка тонколистового проката выполняется с высокой скоростью;

- возможна резка материала под углом и в различных направлениях;

- резка в небольших количествах экономически более выгодна, чем использование операций штамповки и литья;

- позволяет достичь точного реза с ровными краями, вследствие чего деталь можно сразу отправлять на другой участок обработки;

- можно изготавливать изделия сложных форм;

- компактное расположение деталей на листе раскроя позволяет значительно экономить материал.

Недостатками лазерной резки листового металла можно считать следующие факторы:

- высокая стоимость;

- резка бронзы, алюминия, легированной стали и латуни отличается низкой продуктивностью;

- не позволяет обрабатывать заготовки любой толщины;

- могут возникать сложности с последующей операцией – гибкой, если при резке возникало подкаливание материала.

Особенности лазерной резки определенных металлов и сплавов

Чистый титан прекрасно поддается резке лазером. Чтобы повысить скорость работы, можно использовать кислород. Негативной стороной этого способа является аккумулирование оксидного слоя по линии реза. Хотя при помощи кислородной струи этот слой легко удаляется.

Высокая теплопроводность алюминия и значительный коэффициент отражения от длины волны придают свои особенности процессу обработки. Для работы с алюминием лучше использовать лазер мощностью более 500 Ватт с точной фокусировкой луча. Вспомогательный газ будет способствовать удалению расплавленного материала из области реза. Соответственно, качество лазерной резки листового металла будет более высокое, чем у ленточной пилы.

Обработка медных и латунных листовых заготовок будет протекать аналогично работе с алюминием. Это объясняется тем, что данные материалы схожи по многим параметрам. Их небольшим отличием является то, что медь и латунь способны поглощать небольшое количество энергии.

Инструментальная листовая сталь прекрасно поддается лазерной резке. Ее свойства во многом похожи на характеристики легированной.

Лазерная резка листового металла пользуется особой популярностью в связи с тем, что растет потребность клиентов в различных деталях из нержавеющей стали. При использовании луча лазера зону термического влияния можно существенно минимизировать, что позволяет сохранять определенные свойства материала, включая устойчивость к коррозии. Из-за того, что нержавеющая сталь не способна взаимодействовать с кислородом, скорость резки может снижаться.

Лазерной резке поддаются практически все виды сталей. Если говорить об отдельных разновидностях, то, например, хромомолибденовая и хромоникелевомолибденовая сталь показывают максимальную точность реза и отсутствие каких-либо шероховатостей.

От чего зависит цена лазерной резки листового металла

Разберем подробнее, какие параметры оказывают влияние на стоимость лазерной резки листового металла:

- Сложность задачи. В зависимости от особенностей фигурных элементов может значительно изменяться цена резки металла лазером. Например, стандартная прямая резка листового металла не вызовет таких затрат, как лазерный раскрой и перфорация форм повышенной сложности по индивидуальному проекту.

- Применяемая технология. Гораздо больше стоят работы, которые необходимо выполнять на сложном автоматизированном оборудовании с применением новейших методов и сложнейшего программного обеспечения процесса лазерной резки листового металла.

- Параметры заготовки. Стоимость резки зависит от толщины и размера листового металла, который необходимо обработать. Эти параметры могут значительно затруднять процесс резки, поскольку на крупных заготовках сложнее точно позиционировать режущий инструмент.

Несмотря на высокую стоимость лазерной резки листового металла, она пользуется популярностью, потому что позволяет добиваться хороших результатов. Кроме того, многие компании делают скидки в зависимости от объема работ.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Технология лазерной резки металла

Лазерная резка металла — это процесс нагревания и разрушения металла при помощи лазерного луча. Международное название технологии — Laser Beam Cutting (LBC).

На сегодняшний день существует 3 основных способа работы лазера по металлу:

- Плавление — наиболее распространенный способ, который подходит для большого количества материалов. Луч лазера разогревает поверхность металла до температуры плавления, которая различается у видов сырья. При правильно подобранном режиме металл расплавляется только по срезу, целостность кромок сохраняется. В зону обработки бьет поток сжатого газа, который выдувает расплавленный металл, охлаждает края, предотвращает плавление и деформации на срезах. Например, присутствие кислорода при резке нержавеющей стали или алюминия грозит окислением места среза, поэтому поверхность обдувается азотом. Алгоритм движения составлен на базе информации о материале (толщине, температуре плавления) и заложен в программное обеспечение, которое управляет действиями оборудования. Эта технология отличается высокой точность, скоростью и экономичностью.

- Горение — способ лазерной резки металла, который оптимизирует обработку черных металлов, но не подходит для цветных металлов и стали с высоким содержанием легирующих элементов. Воздействие кислорода дает в несколько раз больше тепловой энергии, чем работа лазера. Себестоимость процесса и время обработки уменьшаются. Методика имеет недостаток — горят кромки некоторых материалов. Затраты на постобработку срезов могут превысить экономию непосредственно резки. Выбор технологии лазерной резки “горение” определяет материал. Например, черная сталь в процессе обработки не образует оксидов или позволяет легко удалить их. Сплавы алюминия и нержавеющая сталь при контакте с O₂ окисляются, поэтому при раскрое этих материалов поступление кислорода отсекают струей азота.

- Испарение — используется редко, востребован только при резке тонкостенных изделий или листов малой толщины. Луч работает не сплошной струей, а короткими импульсами, рассчитанными на то, чтобы расплавить и испарить металл, не задев ничего вокруг, например, подложку (в изделиях). Воздушный напор удаляет технический мусор из рабочей области. Эта методика требует значительно большего нагрева материала. Например, алюминий плавится при 660 ํС, а закипает при 2 519 ํС. Соответственно, нужно почти в четыре раза больше энергии. Процесс более затратный, поэтому оправдан только в случаях, где не справляются другие технологии.

Таким образом, лазерная резка методом плавления — оптимальное соотношение цены и качества для большинства материалов.

Оборудование для лазерной резки

Устройства классифицируют по разным параметрам. По типу рабочей среды — источника лазерного излучения — выделяют три вида приборов:

- Твердотельные системы. В осветительном модуле располагается твердое рабочее тело и газоразрядная лампа высокой мощности. Рабочим телом может служить стержень из рубина, неодимового стекла и других материалов. Края стержня оснащены зеркалами: полупрозрачным и отражающим. Луч лазера, созданный рабочим телом, набирает мощность, благодаря множественным отражениям и выходит наружу через полупрозрачное зеркало.

- Газовые устройства. В них работает CO₂ (отдельно или в комплексе с гелием и азотом). Углекислый газ активизируют электроразряды. Для увеличения мощности также используют систему зеркал.

- Газодинамические приборы обладают самой высокой мощностью. Активным веществом тоже является оксид углерода (CO₂), разогретый до температуры в диапазоне от 726 до 2726 °С. Он активизируется при помощи дополнительного лазерного луча небольшой мощности. Проходя через специальное сопло, газ меняет состояние и становится источником излучения. Этот вид оборудования самый дорогостоящий.

Выбор вида лазерной резки зависит от материала, который необходимо обработать.

ЧПУ, использующие углекислый газ, отлично справляются со сваркой, раскроем, гравировкой металла, стекла, пластика и другого сырья. Оборудование твердотельного типа эффективно для резки алюминия, меди, серебра, латуни. Не работают с неметаллическими материалами.

Качество лазерной резки. От чего оно зависит?

Под качеством лазерной резки обычно понимают точность, качество реза (минимальную шероховатость, прямые стенки), скорость предоставления услуг.

Результат работ зависит от многих составляющих:

- Типа и размеров детали;

- Правильной настройки оборудования для лазерной резки;

- Технического состояния ЧПУ-станка;

- Качества разработки макета.

Чтобы получить нужный результат, необходимо учесть все эти параметры. При соблюдении правил использования, лазерные резаки обеспечивают точность до 0,1 мм.

Скорость резки обусловлена мощностью оборудования, толщиной и теплопроводностью обрабатываемого материала. Чем выше показатель, тем быстрее отводится тепло с рабочего участка, соответственно требуется больше энергии. Например мощности лазера в 600 Ватт достаточно для резки титана или черных металлов, но мало для меди или алюминия.

Особенности резки отдельных металлов

Индивидуальные свойства материалов требуют применения различных технологий лазерной резки. Сплавы и цветные металлы обрабатывают на станках мощностью не ниже 1 кВт, для работы с черными металлами будет достаточно мощности от 0,5 кВт.

Раскрой высокоуглеродистых сталей осуществляется в основном по газолазерной технологии с применением кислорода. Благодаря сильной тепловой реакции в зоне воздействия лазера, увеличивается скорость обработки металлического листа.

Этот метод дает высокое качество реза. Для фигурной резки, например, заготовок с острыми углами или отверстиями, в комплексе с лазерным лучом используют инертный газ.

При обработке изделий или листов из нержавеющей стали, используют азот, который транспортируют в рабочую область под давлением до двадцати атмосфер. Учитывая высокую прочность сырья, лазерная резка — практически единственный метод качественной обработки нержавеющей и оцинкованной стали.

Работа с цветными металлами требует аппаратов больше мощности, например твердотельного типа.

Для взаимодействия с латунью, алюминием и сплавами с его содержанием используют инертный газ под давлением до десяти атмосфер. Кромки получаются хорошего качество, возможно небольшое образование грата, который легко удалить.

Медь обладает высокими теплопроводными свойствами. Оптимальная толщина листов для раскроя лазером не больше 0,5 мм. Большая толщина требует значительных расходов, что не является экономически целесообразным.

Альтернатива лазерной резке металла

В современной металлообработке эффективно используют четыре технологии резки металла:

- Лазерная;

- Плазменная;

- Газовая;

- Гидроабразивная.

Каждый способ имеет свои преимущества и недостатки по отношению к различным видам материалов.

Плазменная резка металла

Плазменная резка — технология раскроя металла, при которой в качестве режущего инструмента выступает струя плазмы. К преимуществам относится возможность работы с любыми сырьем: цветными, тугоплавкими и другими сложными металлами. Еще один плюс технологии — создание резы любой формы, в том числе сложной геометрической.

Плазменная резка немного проигрывает лазерной в качестве кромок, соответственно и в точности. При лазерной обработке кромки имеют большую степень соответствия по перпендикулярности.

Для материалов толще 6 мм плазменный метод занимает меньше времени и затрат энергии по сравнению с лазерным. Однако при работе с тонкими материалами и изготовлении деталей сложной геометрии использование лазера эффективнее ввиду большей точности и максимального соответствия техническому заданию.

Газовая резка металла

Суть процесса газовой резки заключается в следующем: газ ацителен или пропан разогревает материал обработки до 1000-1200⁰С, затем подключается кислород, который загорается при контакте с раскаленным металлом и режет его. Технология подходит для материалов, температура горения которых ниже, чем плавления: для сталей с низким и средним содержанием легирующих элементов. Преимущества метода в невысокой стоимости, простоте, мобильности оборудования. Однако он подходит не для всех материалов, точность резки значительно уступает лазерной и плазменной.

Гидроабразизная резка металла

Рабочим инструментом при гидроабразивной резке выступает смесь воды с абразивными частицами (зерна карбида кремния, электрокорунда, других твердых веществ, гранатовый песок). Вода поступает в режущую головку под давлением до 6000 атмосфер, оттуда она со скоростью около 1000 м/сек (и выше) вырывается в камеру, где смешивается с абразивом. Смешанная струя разрушает целостность металла и смывает отрезанные частицы. Важная особенность гидроабразивной резки состоит в том, что обрабатываемые поверхности практически не нагреваются, что дает методу массу неоспоримых преимуществ.

Технология имеет ряд плюсов:

- Работа с любыми материалами;

- Высокое качество реза благодаря отсутствию пригорания и плавления поверхности;

- Возможность обработки термочувствительного сырья;

- Отсутствие вредных выделений в рабочем процессе;

- Пожаробезопасность работ.

К недостаткам можно отнести более низкую скорость в сравнении с плазменной и лазерной обработкой, высокую стоимость оборудования и себестоимость процесса.

Из рассмотренных вариантов лазерная резка — наиболее универсальный инструмент. Кроме непосредственного раскроя устройства используют для лазерной гравировки металла, маркировки, разметки и прочих операций.

Практическое применение технологии лазерной резки

Производство изделий при помощи лазерного оборудование состоит из нескольких этапов:

- Формирование идеи продукта.

- Разработка художественного эскиза.

- Создание технического макета модели.

- Изготовление тестовой детали на ЧПУ-станке.

- Контроль параметров и доработки в случае необходимости.

- Запуск серийного производства.

Созданию технического макета нужно уделить особое внимание, так как от его точности будет зависеть качество готового изделия.

Станки используют форматы программ AutoCAD, CorelDraw, поэтому чертежи для лазерной гравировки или резки должны быть выполнены в этих программах.

Требования к макетам для лазерной резки

- Масштаб чертежа 1:1.

- Замкнутые внешние и внутренние контуры.

- CIRCLE, LINE, ARC — команды для создания контуров.

- Команды ELLIPSE, SPLINE не поддерживаются.

- При наложении линий друг на друга лазерный резак будет проходить по одной и той же траектории несколько раз.

- В чертеже для лазерной резки должно быть указано количество деталей и рабочий материал.

- Вся информация о чертеже должна быть размещена в одном файле.

Ценообразование в услугах лазерной резки металлов

Цена услуг зависит от ряда составляющих и меняется в зависимости от технического задания.

Что влияет на стоимость услуг лазерной резки металла

- Вид металла. Например, резка черных металлов, стали и нержавейки стоит в 2-3 раза дешевле резки меди, латуни, титана, алюминия и его сплавов.

- Толщина листа. Чем больше толщина, тем выше цена. Нестандартные технические задания рассчитываются индивидуально.

- Сложные формы деталей. Чем больше требуется резов для достижения результата, тем выше цена.

Эти и ряд других параметров, которые оговариваются с заказчиком, формируют стоимость лазерной резки и гравировки.

О компании

Адрес: Санкт-Петербург, Петровский пр., д.20 литер Я (около д. 20 литер В)

Режим работы:

Понедельник - пятница

10:00 - 18:00

Полезные статьи

Работаем по всей России

Высокоточное производство

Пользовательское соглашение

Технологии лазерной резки металла

Лазерная резка металла – один из самых популярных и эффективных методов механической обработки металлических заготовок. У технологии лазерной резки (и это ее главный недостаток) достаточно высокая стоимость, оборудование также не самое дешевое, но все это полностью компенсируется идеальным качеством реза, высокой скоростью самого процесса. Кроме того, метод считается выгодным и с экономической точки зрения, так как отличается практически полным отсутствием отходов. Кромки получаются ровными, они практически не требуют доработки. Заготовки в процессе резки не деформируются. Если работу выполняет опытный мастер, резка металла лазером позволит получить уже готовое изделие, а не заготовку.

Особенности технологии лазерной резки металла

Особенность технологии заключается в использовании специальных установок, передающих мощный лазерный луч. Суть механической обработки – в том, чтобы сфокусировать луч лазера на обрабатываемую поверхность. Благодаря присущим лазеру свойствам, он будет способствовать активному разрушению металла – металл начинает плавиться, испаряться, сгорать и прочее.

Достичь такого эффекта позволяют специфические свойства лазерного луча:

- Монохроматичность. Благодаря постоянству длины и частоты волны, лазерный поток можно легко сфокусировать на обрабатываемой поверхности, используя при этом обычные оптические линзы.

- Высокая направленность луча при минимальном угле расходимости. Это обеспечивает высокий уровень фокусировки.

- Когерентность. В лазерном луче одновременно протекает множество волновых процессов. Все они согласованы между собой, благодаря чему суммарная мощность излучения увеличивается в несколько раз.

Технология лазерной резки металла (фактически, это воздействие светового луча на обрабатываемую поверхность) предусматривает три этапа промежуточных изменений материала заготовки, прежде чем он превратится в обработанную деталь:

- при первом соприкосновении лазерного луча с металлом происходит нагревание до температуры плавления, в результате чего появляется усадочная раковина;

- на втором этапе под воздействием излучаемой энергии металл начинает закипать и испаряться;

- далее поверхность заготовки проплавливается на полную глубину, позволяя рабочему органу совершать поступательные движения в нужном направлении.

Стоит отметить, что процесс испарения металла характерен не для всех заготовок, а только тех, которые имеют незначительную толщину. Если толщина заготовки характеризуется как средняя или большая, то остатки вещества удаляются из рабочей зоны с помощью вспомогательных средств. Это могут быть инертные газы, кислород, азот, а также различные воздушные смеси. В данном случае используется оборудование газолазерного типа.

Когда в зону резания подается активный кислород, он с одной стороны выводит продукты плавления металла, а также способствует охлаждению поверхности среза, а с другой стороны позволяет поддерживать нужный температурный режим, ускоряя в общей сложности время лазерной резки металла.

В процессе такой механической обработки заготовки не деформируются, что выгодно с экономической стороны – не нужно делать дополнительные припуски на линейных размерах (это значительная экономия материала, в особенности при объемных работах), а также тратиться на дополнительные чистовые операции.

Плюсы и минусы лазерной резки металла

Технология лазерной резки металла очень востребована в различных сферах промышленности – машиностроении, медицине, авиации и прочих. Объясняется это целым рядом преимуществ:

- резка металла отличается высокой точностью;

- с помощью такого оборудования можно создавать различные объемные детали, фасонные и криволинейные конструкции любой сложности;

- обрабатываемая поверхность изделий не нагревается;

- поверхность реза имеет высокое качество;

- материал во время обработки не деформируется;

- на изделие не оказывается механическое воздействие;

- раскрой выполняется бесконтактным методом;

Из недостатков можно выделить относительно высокую стоимость, непостоянство скорости производства, а также ограничения по габаритам – технология лазерной резки металла может быть использована только с листами размером до 150 на 300 см. Также лазерную резку нельзя применять на толстостенных металлах. И учитывайте, что эффективность и другие важные параметры во многом зависят от типа лазера.

Чтобы получить гарантированно качественный результат, доверяйте лазерную резку металла только профессионалам. При неправильной эксплуатации можно просто сжечь материал.

Лазерная резка различных металлов и сплавов: основные моменты

Механическая обработка различных металлов и сплавов требует установки индивидуальных параметров с учетом особенностей обрабатываемого материала.

- Титан – хорошо реагирует на концентрированную тепловую энергию. Если нужно увеличить скорость резки, можно использовать кислород. Но осторожно, это может вызвать вдоль линии реза большой оксидный слой. Правда, его можно удалить с помощью кислородной струи.

- Легированная сталь – идеально подходит для лазерной обработки. Результат получается идеально точным, без шероховатостей и дефектов.

- Нержавеющая сталь – это самый популярный материал, и он также хорошо поддается лазерном лучу. Более того, благодаря минимизации зоны термического влияния, материал после обработки полностью сохраняет свои антикоррозийные свойства. Единственный отрицательный момент заключается в том, что нержавейка не вступает в реакцию с кислородом, а потому не стоит рассчитывать на высокую скорость резки.

- Алюминиевые сплавы. Алюминий отлично отдает тепло, и его коэффициент отражения также достаточно высокий. Из-за этих особенностей лазерная резка металла должна отличаться высокой точностью, идеальной фокусировкой, а мощность лазерного луча должна составлять не менее 500 Вт. В процессе обработки рекомендуется использовать вспомогательный газ. Это повысит качество резки, а также будет способствовать удалению из области реза расплавленного металла.

- Медь, латунь. Эти материалы в процессе лазерной обработки ведут себя практически так же, как алюминий, плюс имеют способность к поглощению небольшого количества энергии.

Особенности лазерных установок

Технология лазерной резки металлов предусматривает использование высокоточного оборудования. В первую очередь это излучатель лазерного потока, у которого должны быть соответствующие показатели. Также нужна система транспортировки и формирования лазерного луча, газа. Его задача – передать луч к поверхности заготовки, а также изменять характеристики газа, поступающего к точке реза.

Чтобы результат получился максимально точным, требуется также устройство координации. Его назначение – перемещать во время обработки металл и лазерный луч. Контроль за координирующим устройством обеспечивается с помощью автоматизированной системы управления.

Лазерная обработка металла в «Профлазермет»

Профессиональные лазерные установки способны выполнять задачи любой сложности, включая художественную резку.

Заказать резку металла по доступным ценам можно обратившись в компанию «Профлазермет». Мы оказываем весь спектр услуг по обработке различных материалов. В своей работе мы используем профессиональное оборудование, многолетний опыт и мастерство лучших специалистов. У нас так же производится гибка металла

Технология лазерной резки металла – оборудование, особенности, видео

Лазерная резка, или LBC (Laser Beam Cutting), как она обозначается во всем мире, – это процесс, при котором материал в зоне реза нагревается, а затем разрушается при помощи лазера.

![Промышленная резка металла с помощью лазера]()

Промышленная резка металла с помощью лазера

Сущность лазерной резки металла

Лазерная резка металла, как понятно из ее названия, выполняется при помощи луча лазера, получаемого при помощи специальной установки. Свойства такого луча позволяют фокусировать его на поверхности небольшой площади, создавая при этом энергию, характеризующуюся высокой плотностью. Это приводит к тому, что любой материал начинает активно разрушаться (плавиться, сгорать, испаряться и т.д.).

Станок лазерной резки металла, к примеру, позволяет концентрировать на поверхности обрабатываемого изделия энергию, плотность которой составляет 10 8 Ватт на один квадратный сантиметр. Для того чтобы понять, как удается добиться такого эффекта, необходимо разобраться, какими свойствами обладает лазерный луч:

- Лазерный луч, в отличие от световых волн, характеризуется постоянством длины и частоты волны (монохроматичность), что и позволяет легко фокусировать его на любой поверхности при помощи обычных оптических линз.

- Исключительно высокая направленность лазерного луча и небольшой угол его расходимости. Благодаря такому свойству на оборудовании для лазерной резки можно получить луч, отличающийся высокой фокусировкой.

- Лазерный луч обладает еще одним очень важным свойством – когерентностью. Это значит, что множество волновых процессов, протекающих в таком луче, полностью согласованы и находятся в резонансе друг с другом, что в разы увеличивает суммарную мощность излучения.

Процессы, происходящие при резке металла с использованием лазера, хорошо заметны на приведенных в статье видео. При воздействии луча на поверхность металла происходит быстрое нагревание и последующее расплавление подвергаемой обработке площади.

Быстрому распространению зоны плавления вглубь обрабатываемого изделия способствуют несколько факторов, в том числе и теплопроводность самого материала. Дальнейшее воздействие лазерного луча на поверхность изделия приводит к тому, что температура в зоне контакта доходит до точки кипения и обрабатываемый материал начинает испаряться.

![Процесс лазерной резки в схематичной форме]()

Процесс лазерной резки в схематичной форме

Лазерную резку металла может выполняться двумя способами:

- плавлением металла;

- испарением обрабатываемого металла.

Для того чтобы выполнить резку металла методом испарения, требуется большая мощность оборудования и, как следствие, значительные энергозатраты, что не всегда целесообразно с экономической точки зрения. Ограничивают использование такого метода и строгие требования к толщине обрабатываемых изделий. Именно поэтому данный метод используют только для резки тонкостенных деталей.

Значительно большее распространение получила лазерная резка металла методом плавления. В последнее время лазерную резку методом плавления все чаще проводят с использованием газов (кислород, азот, воздух, инертные газы), которые с помощью специальных установок вдувают в зону реза (видео этого процесса можно легко найти в Сети).

Такая технология позволяет снизить энергозатраты, повысить скорость работы, использовать оборудование небольшой мощности для резки металла большой толщины. Конечно, это нельзя считать лазерной резкой в чистом виде, правильнее будет называть его газолазерной технологией.

![Лазерная резка стали 10мм]()

Лазерная резка стали 10мм

Использование кислорода в качестве вспомогательного газа при выполнении лазерной резки позволяет одновременно решить такие важные задачи, как:

- активизация процесса окисления металла (это позволяет снизить его отражающую способность);

- повышение тепловой мощности в зоне реза (поскольку металл в среде кислорода горит более активно);

- выдувание из зоны реза мелких частиц металла и продуктов сгорания кислородом, подаваемым под определенным давлением (это облегчает приток газа в зону обработки).

Преимущества и недостатки лазерной резки

Лазерная резка металлических изделий имеет целый ряд весомых преимуществ по сравнению с другими способами резки. Из многочисленных достоинств данной технологии стоит обязательно отметить следующие.

- Диапазон толщины изделий, которые можно успешно подвергать резке, достаточно широк: сталь – от 0,2 до 20 мм, медь и латунь – от 0,2 до 15 мм, сплавы на основе алюминия – от 0,2 до 20 мм, нержавеющая сталь – до 50 мм.

- При использовании лазерных аппаратов исключается необходимость механического контакта с обрабатываемой деталью. Это позволяет обрабатывать таким методом резки легко деформирующиеся и хрупкие детали, не переживая за то, что они будут повреждены.

- Получить при помощи лазерной резки изделие требуемой конфигурации просто, для этого достаточно загрузить в блок управления лазерного аппарата чертеж, выполненный в специальной программе. Все остальное с минимальной степенью погрешности (точность до 0,1 мм) выполнит оборудование, оснащенное компьютерной системой управления.

- Аппараты для выполнения лазерной резки способны с большой скоростью обрабатывать тонкие листы из стали, а также изделия из твердых сплавов.

- Лазерная резка металла способна полностью заменить дорогостоящие технологические операции литья и штамповки, что целесообразно в тех случаях, когда необходимо изготовить небольшие партии продукции.

- Можно значительно снизить себестоимость продукции, что обеспечивается за счет более высокой скорости и производительности процесса резки, снижения объема отходов, отсутствия необходимости в дальнейшей механической обработке.

![Резка фанеры лазером]()

Резка фанеры лазером

Наряду с высокой мощностью устройства для лазерной резки обладают исключительной универсальностью, что дает возможность решать с их помощью задачи любой степени сложности. В то же время для лазерной резки металла характерны и некоторые недостатки.

- Из-за высокой мощности и значительного энергопотребления оборудования для лазерной резки себестоимость изделий, изготовленных с его применением, выше, чем при их производстве методом штамповки. Однако это можно отнести лишь к тем ситуациям, когда в себестоимость штампованной детали не включена стоимость изготовления технологической оснастки.

- Существуют определенные ограничения по толщине детали, подвергаемой резке.

Виды оборудования для лазерной резки

Оборудование для лазерной резки металла делится на три основных типа.

Газовые установки для лазерной резки

Газы в таких установках, использующиеся в качестве рабочего тела, могут прокачиваться по продольной или поперечной схеме. Принцип работы таких лазеров заключается в возбуждении атомов газа под действием электрического разряда, вследствие чего частицы начинают излучать монохроматический свет. Большое распространение в современной промышленности нашли щелевидные установки, работающие на углекислом газе. Они достаточно компактные, при этом мощные и отличаются простотой в эксплуатации (в Интернете достаточно много видео, на которых показана работа таких установок).

![Принцип действия газового лазера]()

Принцип действия газового лазера

Конструкция такого оборудования состоит из двух основных элементов: лампы накачки и рабочего тела, в качестве которого чаще всего используется стержень из искусственного рубина. В состав последнего также включен неодим иттриевого граната. Лампа накачки в таких аппаратах необходима для того, чтобы передать на рабочее тело требуемое излучение. Чаще всего такие установки для лазерной резки работают в импульсном режиме, но есть и модели, функционирующие непрерывно.

![Принцип действия рубинового лазера]()

Принцип действия рубинового лазера

В газодинамических установках рабочий газ предварительно нагревается до 2–3 тысяч градусов, затем на высокой скорости (выше скорости звука) пропускается через специальное сопло, а после этого охлаждается. Такое оборудование является очень дорогостоящим, как и сам процесс формирования лазерного луча, поэтому его использование очень ограничено.

Если посмотреть видео работы лазерной установки, то очень сложно определить, к какой группе она относится. Для этого необходимо получить представление об устройстве такого оборудования.

Любое оборудование для выполнения лазерной резки, к какой бы группе оно ни принадлежало, содержит следующие элементы:

Что такое лазерная резка металлов

При выборе технологии резки металла следует иметь общее представление о сути процессов обработки и ожидаемых результатах.

Принципы, заложенные в основу лазерного резания

Лазерный луч (разговорное обозначение, «лазер»), представляет собой монохроматическое когерентное принудительное излучение, имеющее узкую направленность. Его возникновение в среде, являющейся активной, инициирует наружный энергетический фактор. Последний может быть химическим, оптическим (вариант, электрическим, иным). В основу положено свойство различных материалов излучать волны различной фиксированной длины.

При столкновении атомов с фотонами, являющимися когерентными, последние не поглощаются. а инициируют фотонное излучение. Луч формируют «лишние» фотоны.

В основу технологии, предусматривающей резку металла лазерным лучом, положен факт оказания им на заготовку теплового воздействия. Это разогревает её температуры плавления, повышающейся до точки кипения. При этом материал заготовки начинает испаряться.

Благодаря значительным энергозатратам, лазерная резка металла оптимальна для металлов, обладающих незначительной толщиной.

Более толстые листы режутся при создании температуры их плавления. В зону раскроя (обработки) подаётся газ. Это может быть кислород, атмосферный воздух, гелий, иной, удаляющий расплавленное вещество из зоны реза, поддерживающий горение, охлаждающий зоны заготовки, прилегающие к резу.

Лазерный луч отличается существенной концентрацией энергии, что позволяет проникать глубоко в материал заготовки, расплавляя, воспламеняя или испаряя последний, что приводит к его исчезновению.

Срез получается тонким, область реза имеет минимальную ширину. Соседние зоны подвергаются незначительным температурным нагрузкам, минимальным деформациям.

Всё это позволяет отнести процедуру лазерной резки металлов к весьма эффективным и действенным решениям. Если добавить к этому, что лазер способен работать практически по любым материалам, независимо от их размера, формы и конструктивных особенностей заготовки, можно утверждать, что подобный выбор гарантирует получение изделия надлежащего качества в оптимальные сроки.

Свойства луча лазера

Он, в отличие от обычного солнечного света, характеризуется фиксированной частотой, заданной длиной волны. Подобное свойство именуется монохромностью. Поэтому такое излучение называют монохроматическим. Подобный луч легко фокусируется на поверхности заготовки оптическими линзами.

Второй отличительной особенностью является когерентность. Суть данного свойства, в следующем. Множество процессов волнового характера, которые происходят в лазерном луче, резонируют между собой и полностью согласованы. Это позволяет многократно повысить совокупную мощность подобного излучения.

Существующие типы лазеров

Производители предлагают следующие виды лазеров:

- твёрдотельные – основной конструктивный узел подобного устройства, осветительная камера. Здесь располагается рабочее тело (твёрдый материал), источник энергии.

Это может быть лампа-вспышка (относящаяся к классу газоразрядных), обладающая высокой мощностью.

Используемое рабочее тело, рубиновый стержень (вариант: неодимовое стекло, реже, гранат алюмо-иттриевый). Последний легируется иттербием, неодимом.

В торцевых частях стержня закрепляется пара зеркал: отражающее, полупрозрачное.

Стержень формирует луч, который многократно отражается от внутренних стенок последнего, существенно усиливаясь благодаря этому. Затем выходит через сторону, где установлено полупрозрачное зеркало.

Наиболее востребованным лазером для резки металлов являются устройства данного вида, включая волоконные.

Усиление излучения происходит в стекловолокне. В роли источника необходимой энергии выступает полупроводниковый лазер.

Понять механизм работы легче, если рассмотреть его на примере конкретного изделия. Допустим, имеется твёрдотельный лазер, имеющий рабочий стержень, изготовленный из граната, который легирован неодимом.

Ионы неодима, поглощая излучение, формируемое газоразрядной лампой, возбуждаются (с образованием излишков энергии). Возвращаясь в состояние покоя, они отдают полученную энергию. Это происходит в виде излучаемых фотонов (света).

Последние возвращают в исходное остальные возбуждённые ионы, что приводит к лавинообразному развитию процесса, имеющиеся зеркала формируют нужное направление движения созданного луча. При отражении фотоны многократно возвращаются в стержень, способствуя появлению новых. Это провоцирует усиление излучения. Получается луч с существенной концентрацией энергии, минимальной расходимостью.

- Газовые – в подобных устройствах в качестве рабочего тела применяется СО2. Вариант, смесь данного газа с иными (пример, азотом).

Газы прокачиваются насосом сквозь газоразрядную трубку. Их возбуждение инициируется электрическим разрядом. Используемая система зеркал способствует усилению излучения.

Существуют версии, в которых реализованы разные варианты прокачки. Они могут быть щелевыми, иметь прокачку, осуществляемую в разных направлениях (поперечное, продольное).

- Газодинамические – данная разновидность самая мощная. Рабочее тело, СО2, разогретый до температур в (726 – 2726) °С (1000-3000) °К., возбуждаемый вспомогательным лазером незначительной мощности.

Газ перемещается со скоростью, превышающей скорость звука, через специальное сопло, представляющее собой канал, суженный в средней части (сопло Лаваля). На выходе из него газы стремительно охлаждаются, интенсивно расширяются. При этом осуществляется переход атомов от возбуждения к покою. Газ является источником излучения.

Существующие варианты лазерной резки

Заготовки из металлов режутся лучом лазера при инициации одного из двух процессов:

При комплектации лазерного станка устройством подачи газов в место реза, которыми выдувается расплав, удалось: существенно повысить производительность подобных станков, расширить сферу их использования, минимизировать расход электроэнергии, снизить необходимую потребляемую мощность, увеличить скорость выполнения работ, повысить доступную для обработки толщину заготовки. Технически более точным наименованием будет «газолазерная резка».

- Испарение – добиться этого позволяет только оборудование значительной мощности с существенным энергопотреблением. Это не всегда является целесообразным решением с экономической точки зрения.

Данное решение не подходит, когда речь идёт о необходимости обработки заготовок большой толщины. Поэтому вариант применяется только для достаточно тонких версий.

Лазерная резка металла выполняется по различным технологиям:

О2, в этом случае, выступает в роли режущего газа. Контактируя с горячей поверхностью металла, он инициирует окисление (процесс является экзотермической реакцией). Образующиеся окислы выдуваются струёй подаваемого газа.

Основными факторами, влияющими на производительность и качество, являются диаметр формируемого луча, скорость реза. Луч имеет d= (1-2) мм, что значительно меньше величины аналогичного показателя газовой струи.

Увеличение скорости выполнения резки металлов, уменьшение толщины заготовки снижает ширину реза (min значение < 100 мкм). При уменьшении толщины заготовки возрастает давление газового потока.

Струя формируется зазором между поверхностью заготовки и срезом сопла. Величина последнего выбирается с учётом толщины металлической заготовки. Она колеблется от 0.5 мм (для листа с h≤ 3 мм), до 3.0 мм (h≤ 30 мм). При N= 6КВт, hMAX = 30 мм. минимальная скорость, при этом, порядка 0.5 м/мин. Если скорость снижается, качество реза существенно падает.

- Кислородное резание в режиме LASOX, предусматривающее использование лазерного луча для поддержки процесса

Эта технология предусматривает предварительный прогрев поверхности толстой заготовки примерно до 1000°С. Затем подаётся кислородная струя на сверхзвуке. Именно она и режет металл. Это обеспечивает увеличение глубины выполняемого реза в сравнении с предыдущим вариантом.

Для создания сверхзвуковой скорости истечения газов требуется высокое давление (6.0-10.0) атмосфер. Ширина выполняемого реза равна d струи и превышает 3 миллиметра. Расстояние от обрабатываемой заготовки до среза установленного сопла примерно равно семи миллиметрам. Скорость резания падает (~ 0.2 м/мин), что существенно меньше, чем в предыдущем варианте. Но толщина заготовки, доступная для обработки, возрастает до 100 мм.

Когда требуется исключить вероятность окисления краёв реза, работы выполняются в среде газов, являющихся инертными. Востребована при работе с Al сплавами, стали нержавеющих марок, титаном. При этом не предусмотрено использование дополнительного источника прогрева. Это сказывается на снижении эффективности проводимого раскроя.

Скорость реза весьма низкая. Требуется существенное давление, превышающее 10 атм. Диаметр сопла подбирается с учётом ширины заготовки. Рост последнего показателя приводит к увеличению расхода газа и стоимости выполняемых работ.

Если основным требованием является снижение теплового воздействия, оказываемого на подложку, используют данную технологию резания. Чаще всего, в микротехнологиях. Требуется весьма высокая интенсивность резки металлов.

В процессе работы подобных станков излучаются импульсы наносекундной (вариант, пикосекундной) длительности. При этом длина создаваемой волны не превышает 1 мкм. Создать излучение с подобными характеристиками позволяют твердотельные (эксимарные) лазеры (вариант, функционирующие на металлических парах). При этом КПД весьма незначителен.

Лазерно-кислородный вид резания металлов наиболее востребован (является стандартным вариантом раскроя). Остальные режимы узкоспециальные и применяются для решения конкретных задач.

Достоинства, недостатки лазерного раскроя металлов

К бесспорным достоинствам технологии относятся:

- универсальность – подобные станки, оснащённые ЧПУ, обеспечивают резку разнообразных материалов в широком диапазоне толщин;

- допускает раскрой хрупких материалов, благодаря отсутствию механического контакта, минимизирует вероятность травматизма;

- существенная скорость обработки;

- возможность использования лазерной обработки в качестве альтернативы штамповке, литью, снижению себестоимости (в том числе, благодаря незначительному количеству отходов);

- высокая точность обработки.

В числе недостатков следует отметить:

- достаточно высокая стоимость. Но это компенсируется высокой скоростью раскроя, значительной точностью, удешевлением себестоимости единичной операции;

- фиксированная (и достаточно ограниченная) толщина обрабатываемых заготовок (среднее значение h= 20 мм).

Компания Proflasermet предоставляет услуги по обработке металлических заготовок, включая весь комплекс лазерной резки металлов, их обработки с использованием всех существующих технологий. Развёрнутую информация о выполняемых работах и ценах на них можно получить на сайте или обратившись к менеджеру отдела продаж.

Читайте также: