Что такое припуск на обработку детали из листового металла

Обновлено: 28.09.2024

Последовательным удалением с заготовки детали слоев металла в процессе механической обработки обеспечиваются ее заданные точность и качество поверхности.

Слой металла, удаляемый с поверхности исходной заготовки в процессе механической обработки с целью получения готовой детали, называется общим припуском на обработку Z0 и определяется суммированием промежуточных припусков всех технологических переходов процесса от исходной заготовки до готовой детали:

где п — число технологических переходов; — номер перехода; Z— промежуточный припуск на -м переходе.

Промежуточным припуском называют слой металла, удаляемый при выполнении технологического перехода обработки резанием. Промежуточный припуск измеряется по перпендикуляру к обработанной поверхности и равен разности размеров, полученных после предшествующего и после выполняемого переходов.

Слой металла, удаляемый при выполнении технологической операции, называют операционным припуском.

Установление правильных размеров припусков на обработку является ответственной технико-экономической задачей, так как чрезмерно большие припуски приводят к непроизводительным потерям металла, превращаемого в стружку; к увеличению трудоемкости механической обработки; к повышению расхода режущего инструмента и электрической энергии; к увеличению потребности в оборудовании и рабочей силе. При этом затрудняется построение операций на настроенных станках, снижается точность обработки в связи с увеличением упругих отжатий в технологической системе и усложняется применение приспособлений.

Недостаточные припуски также нежелательны, поскольку не обеспечивают при обработке резанием удаления дефектного поверхностного слоя, получения необходимой точности и качества обработанных поверхностей, увеличивают вероятность брака при обработке. Следовательно, величина припуска должна быть оптимальной, обеспечивающей получение высококачественной продукции с наименьшей себестоимостью.

Припуск на обработку резанием определяется опытно-статистическим и расчетно-аналитическим методами.

Опытно-статистический метод широко используется в машиностроении, и припуск по нему устанавливается суммарно на полную обработку резанием, без учета составляющих его элементов, с использованием опытных данных припусков на обработку аналогичных деталей.

В основу расчетно-аналитического метода определения припуска на обработку положены анализ погрешностей, присущих каждому методу обработки, закономерность уменьшения погрешностей предшествующей обработки, ликвидация погрешностей предшествующей обработки и законы суммирования погрешностей.

Точность выполнения заготовок и точность, получаемая в результате смежной предшествующей обработки, характеризуются:

• отклонением от заданных размеров (поле допуска на размер );

• погрешностью формы (часть допуска на размер );

• высотой неровности профиля (Rили R) Н,

• глубиной дефектного поверхностного слоя T;

• отклонением от заданного положения обрабатываемой поверхности (пространственные отклонения ).

Отклонение от заданного размера и погрешность формы компенсируются допуском на заданный размер предшествующего технологического перехода .

Высота неровностей RZи глубина T, дефектного поверхностного слоя, полученные на предшествующем технологическом переходе, являются составляющими припуска на выполняемый переход.

Минимальные промежуточные припуски для определения размеров по всем технологическим переходам от готовой детали до исходной заготовки можно определить по формулам:

для асимметричного припуска

для противолежащих поверхностей, обрабатываемых параллельно:

где — пространственное отклонение; Еу — погрешность установки.

Припуск на диаметр для поверхностей вращения

При обработке наружных и внутренних поверхностей вращения пространственные отклонения , и погрешность установки Еу могут иметь любое направление, поэтому их суммируют по правилу квадратного корня, а их значения выбираются по справочникам.

9.2. Общие требования к заготовкам деталей машин

Заготовка — это первоначальное состояние детали до обработки. Выбор заготовки для механической обработки во многих случаях является важным вопросом проектирования процесса изготовления детали.

От правильного выбора заготовки (т. е. ее формы, размеров припусков на обработку, точности размеров и твердости материала) зависит число операций и переходов, трудоемкость и в результате стоимость изготовления детали в целом.

Если заготовку обрабатывают на станках с применением специальных приспособлений и предварительно настроенных инструментов, то она должна обладать стабильной точностью размеров и иметь ярко выраженные технологические базы. Несоблюдение этих требований может вызвать значительные погрешности при установке заготовки на станках и привести к повреждению настроенных инструментов.

Для изготовления заготовок деталей машин используют различные технологические методы: отливка, ковка, горячая объемная штамповка, холодная штамповка из листа, формообразование из порошковых материалов, отливка и штамповка из пластмасс, изготовление из проката (стандартного и специального) и др. Одинаковая точность может быть обеспечена различными методами получения заготовок. Однако экономическая эффективность этих методов при одном и том же выпуске заготовок может различаться довольно значительно. Оптимальный вариант получения заготовки следует определять по стоимости изготовления детали, т. е. включая стоимость заготовки и ее обработки.

В условиях массового производства первичная заготовка по форме и размерам должна максимально приближаться к форме и размерам готовой детали. В этом случае припуски на обработку и число операций механической обработки будут минимальными, а коэффициент использования металла весьма высоким (0,9. 0,95).

Коэффициент использования металла является основной количественной характеристикой металлоемкости детали и определяется из соотношения

где mд — масса готовой детали; т3 — масса заготовки.

Грубое и неточное изготовление заготовки с излишними припусками удлиняет и повышает стоимость процесса механической обработки детали, хотя в некоторых случаях упрощает и удешевляет процесс изготовления заготовки. Такие заготовки обычно используются в условиях единичного и мелкосерийного производства, когда изготовление соответствующей технологической оснастки (штампов, кокилей и др.) чрезвычайно увеличивает себестоимость обработки деталей, так как стоимость этой оснастки должна быть отнесена к стоимости изготовления небольшого числа деталей.

При выборе заготовки необходимо также учитывать характер нагрузки, при которой деталь будет работать в машине. Для восприятия ударных знакопеременных нагрузок заготовки должны быть выполнены в виде штамповок или поковок, при этом почти недопустимы отливки из таких металлов, как чугун. При выборе заготовок приходится также считаться с габаритными размерами деталей и их массой.

При больших габаритных размерах и большой массе деталей трудно себе представить объемную штамповку таких деталей. В этом случае заготовку следует получать свободной ковкой.

Материал заготовки в общем случае бывает задан на чертеже детали конструктором. Для улучшения обрабатываемости материала заготовок их перед механической обработкой подвергают нормализации, отпуску или отжигу. Нормализация улучшает обрабатываемость резанием, размельчает зерно металла и т. д. Отпуск снижает внутренние напряжения, сохраняет высокую твердость и т.д. Отжиг имеет несколько разновидностей и формирует необходимую структуру металла.

Выбор заготовки

Самым первым критерием при выборе типа заготовки служит материал из которого изготавливается деталь:

сталь - прокат, поковка, штамповка, реже - отливка;

цв. металлы - прокат, отливка, реже - штамповка.

Вторым критерием являются технологические возможности каждого из типов:

для деталей простой формы предпочтителен прокат; для деталей средних и крупных размеров простой формы с большими перепадами размеров - поковка; менее предпочтительны, из-за высокой стоимости, отливка или штамповка; для деталей сложной формы - отливка или штамповка.

Технико-экономическое обоснование правильности выбора заготовки

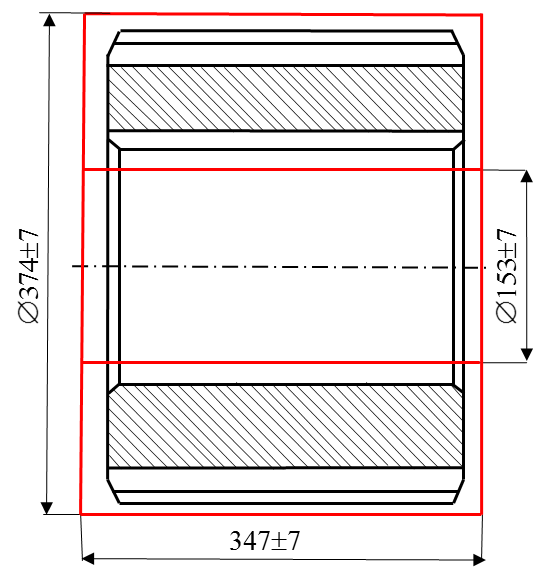

Выбор типа заготовки по данным критериям является приблизительным. Им может удовлетворять сразу несколько вариантов заготовок. Например — фланец (см. рис.).

Для более точного определения требуется выполнить экономический расчёт - расчёт технологической себестоимости изготовления детали. Этот расчёт довольно сложен и требует использования большого числа экономических данных реального предприятия. В учебных целях допускается вместо расчёта технологической себестоимости определить стоимость заготовки и прибавить к ней стоимость отличительных операций. Если при этом выбранные методы получения заготовки получаются равноценными, предпочтение следует отдать варианту с более высоким коэффициентом использования материала g.

Он показывает — сколько % материала заготовки используется по назначению, а сколько идёт в отходы, в стружку.

q - масса готовой детали, г

Q - масса исходной заготовки, г .

r — плотность материала заготовки, г/мм 3 ;

V — объём заготовки, мм 3 .

Прежде чем посчитать объём заготовки её необходимо спроектировать: по чертежу детали рассчитываются величины припусков на обработку, определяются размеры заготовки, разрабатывается её чертёж. Исходя из чертежа, заготовка разбивается на элементарные фигуры (цилиндр, параллелепипед, шар и т. п.), объём которых можно посчитать по известным формулам. Отдельно считаются объёмы тел, отдельно - объёмы пустот. Объём заготовки определится как

Если деталь изготавливается из проката или поковки, то стоимость заготовки определяется по весу материала, требующегося на изготовление детали и весу сдаваемой стружки руб.,

S — цена 1 кг материала заготовки (проката; поковки), руб.;

Sотх — цена 1 т отходов, руб.

Стоимость заготовок, получаемых остальными способами, с достаточной для курсового проектирования точностью определяется по формуле:

Ci — базовая стоимость 1 т заготовок, руб.;

kт, kс, kв, kм, kп — коэффициенты, зависящие от класса точности, группы сложности, веса заготовки, марки материала и объёма производства деталей.

В случае, когда выбор типа заготовки влияет на содержание технологического процесса, определяют стоимость отличительных операций:

Т ст— тарифная ставка рабочего - станочника, руб./час;

k=1,15 — коэффициент, учитывающий зарплату наладчика станка;

Tш.к — штучно-калькуляционное время, необходимое для выполнения данной операции, мин .

Экономический эффект от сопоставления способов получения заготовок

Допуски и припуски на механическую обработку

Главная задача механической обработки любого типа – получение деталей нужной формы и размеров с заданной точностью и шероховатостью поверхности. Такие результаты достигаются путём снятия с заготовки слоя металлической стружки. Этот снимаемый слой принято называть припуском. Другими словами, припуск – это разность между размерами детали по чертежу и заготовки. Правильное определение припусков на механическую обработку позволяет обеспечить необходимую точность.

Виды припусков и допусков

В зависимости от способа обработки детали различают два основных вида припусков:

- промежуточный или межоперационный;

- общий.

Промежуточные припуски представляют собой слой металла, снимаемый на отдельном переходе обработки. Общий припуск – это слой, снимаемый на всех технологических этапах. Данная величина рассчитывается путём сложения промежуточных припусков.

Припуск на обработку – величина непостоянная, и связано это с тем, что размеры заготовки до и после выполнения технологического перехода могут колебаться в пределах установленного допуска. Припуск на обработку может быть минимальным, номинальным или максимальным. При минимальном припуске снимаемый слой является разностью между наименьшим размером после выполнения операции. Номинальный припуск – это разность между номинальными размерами до и после осуществления технологического перехода. Максимальный припуск представляет собой разность между наименьшими размерами поверхности после выполнения предыдущего перехода и наибольшим размером после завершения текущей операции.

Технология машиностроения неразрывно связана с метрологией – наукой об измерениях, средствах и методах обеспечения их единства для достижения необходимой точности обработки. Две детали, соединяемые между собой, называются сопрягаемыми. Величину, по которой осуществляется соединение, называют сопрягаемым размером. В качестве примера сопрягаемых деталей можно рассмотреть диаметр отверстия в шкиве и соответствующий ему диаметр вала. Величину, по которой соединение не происходит, называют свободным размером (наружный диаметр вала).

В целях обеспечения взаимозаменяемости деталей сопрягаемые величины должны всегда иметь точные значения. Однако обеспечить такую точность в процессе механической обработки не всегда удаётся, а иногда это просто нецелесообразно. Поэтому в машиностроении используется способ получения взаимозаменяемых деталей с так называемой приближённой точностью. Суть данного способа заключается в том, что для различных условий эксплуатации деталям и узлам задаются допустимые отклонения от установленных размеров. Данные отклонения никак не влияют на безупречность работы элементов и рассчитываются для различных условий эксплуатации. Выстраиваются они в определённой схеме, которая называется "Система допусков и посадок".

Допуски и посадки являются разностью между наименьшими и наибольшими предельными значениями параметров (массовой доли, массы и размеров). Устанавливаются эти параметры с учётом технологических требований к детали. Расчётные данные детали называются номинальным размером. Выражаются они в целых миллиметрах. Фактические размеры детали, получаемые после обработки, называются предельными. На чертежах эти величины обозначаются числовыми значениями и указываются при номинальном размере (верхнее значение отмечается в верхней части записи размера, нижнее – в нижней).

Припуски и допуски на механическую обработку напрямую влияют на производительность и себестоимость технологического процесса. Чем больше эти величины, тем выше трудоёмкость механической обработки. Это приводит к увеличению энергозатрат, быстрому износу инструмента и большому расходу металла.

Одним из способов уменьшения припусков является повышение точности изготовления заготовки и выполнение предварительных механических операций. Но это, в свою очередь, требует более точной и тщательной установки деталей в приспособлениях и на станках.

Размер припуска зависит от целого ряда факторов:

- требований к точности;

- заданной шероховатости детали;

- конфигурации и размеров готового изделия.

Влияют на величину тип производственной операции и погрешность установки детали в приспособлении.

Расчёт припусков и допусков

Определение припусков на обработку может выполняться двумя способами: статистическим (табличным) или аналитическим (расчётным). В первом случае величина припусков зависит от типа заготовки и особенностей технологического процесса. Определяется она по нормативам, установленным в ГОСТах. Для того чтобы правильно определить размер припусков табличным способом, необходимо разработать маршрутную карту и определиться с технологическими допусками для всех переходов. Затем на основании данных, приведённых в таблицах, назначаются элементы припуска Rz и h. При расчётах важно учесть величину пространственных погрешностей. Расчёты технологического припуска табличным методом нужно начинать с последнего перехода.

Аналитический метод расчётов припусков предполагает использование формул для цилиндрических деталей или для плоских поверхностей. При расчётах учитываются величина микронеровностей, глубина дефектного слоя, величина суммарных пространственных отклонений, погрешность установки заготовки.

Промежуточный припуск на обработку определяется с высокой точностью – до микрометра, округление полученных величин производится в сторону увеличения. Важно, чтобы величина припусков превышала минимальную толщину стружки, снимаемой режущим инструментом.

Определение допусков на механическую обработку выполняется по установленным стандартам. Точные величины зависят от типа технологической операции, особенностей заготовки, размеров и класса точности готовой детали. Необходимые данные берутся из таблиц. Чтобы обеспечить соответствие указанным параметрам, в процессе обработки постоянно используются измерительные инструменты. Для грубых замеров и проверки соответствия размеров применяются линейки, нутромеры и кронциркули. Штангенциркули, микрометры, калибры позволяют обеспечить более высокую точность измерений.

Припуски на обработку деталей

Любая заготовка, предназначенная для дальнейшей механической обработки, изготавливается с припуском против размеров готовой детали. Припуск – это толщина слоя материала, который подлежит удалению с поверхности заготовки для получения формы, размера и шероховатости поверхности заданной детали в соответствии с рабочим чертежом.

Припуски подразделяются на общие, т.е. удаляемые в процессе всей обработки детали, и межоперационные, удаляемые при выполнении отдельных операций.

Общий припуск определяется:

где Zi – припуск текущей операции.

Z1 мм – припуск на черновое обтачивание;

Z2 мм – припуск на чистовое обтачивание;

Z3 мм - припуск на шлифование.

Zо = (Дзаг – Дд)/2, мм (4.4)

Zо = (Дд – Дзаг)/2, мм (4.5)

где Дзаг. – диаметр заготовки детали, мм;

Дд. – диаметр готовой детали, мм.

Оптимальный припуск – это припуск такой величины, при которой можно выполнить механическую обработку и получить необходимую точность размеров и заданную шероховатость поверхности при наименьшей себестоимости изготовления деталей.

В машиностроении применяют следующие методы определения припусков:

1) опытно – статистический, при котором общие и промежуточные припуски выбирают по таблицам, составленным на основе обобщения и систематизации производственных данных.

2) расчетно – аналитический, при котором определятся величина минимального промежуточного припуска на обработку при наименьшем придельном размере заготовки.

Опытно – статистический метод применяют в условиях единичного и мелкосерийного производства при изготовлении небольших и сравнительно дешевых деталей.

Расчетно-аналитический метод определения припусков и промежуточных размеров заготовки по технологическим переходам применяют в условиях массового, средне- и крупносерийного производства.

Расчетно – аналитический метод определения припусков разработал профессор Кован В.М. Данный метод определения припусков учитывает конкретные условия выполнения технологического процесса обработки и позволяет получить более точное значение припусков (рис. 76 [4, с. 246]).

Минимально необходимая величина припуска на размер:

где RZi-1 - высота неровностей, полученных на предшествующем переходе, мм;

Нi-1 – глубина дефектного поверхностного слоя, полученного на предшествующем переходе, мм; ρi-1 – векторная сумма пространственных отклонений взаимосвязанных поверхностей обрабатываемой заготовки, полученная на предшествующем переходе, мм; εi – погрешность установки при выполняемой в данном переходе обработки.

Максимально необходимая величина припуска на размер:

где δ – допуск на размер, мм.

Для тел вращения:

Вопросы для самоконтроля по теме:

1. Какие методы изготовления литых заготовок применяют в единичном, серийном и массовом машиностроительном производстве? Кратко охарактеризуйте каждый метод.

2. Какие методы изготовления штампованных заготовок применяют в машиностроении? Дайте краткую характеристику каждому методу.

3. Какие методы изготовления заготовок проката используют в машиностроительном производстве? Охарактеризуйте каждый из методов.

4. Каковы преимущества комбинированных методов изготовления заготовок сложной формы и больших размеров?

5. Назовите достоинства заготовок и деталей машин из пластмасс. Укажите их области применения в машиностроении.

Тесты по теме:

1.Какие виды заготовок применяют для изготовления деталей в массовом производстве?

1) кованные; 2) литые; 3) прокатные; 4) штампованные.

2.Какие детали изготовляют на станках из проката?

1) втулку; 2) валы ступенчатые; 3) зубчатые колеса; 4) рычаги.

3.Что такое припуск на обработку?

1) отклонение размеров детали в пределах какого-либо квалитета точности; 2)слой материала, удаляемый при обработке; 3) размеры заготовки детали.

4.Какие виды припусков вы знаете?

1) межоперационные; 2) сборочные; 3) общие; 4) геометрические.

5.Что такое «коэффициент использования материала»?

1) отношение Мдет. к Мзаг.; 2) отношение Vдет. к Vзаг.; 3) отношение размера детали к размеру заготовки.

Припуск на механическую обработку

Припуск на обработку — слой, подлежащий снятию при превращении заготовки в деталь. Его размер соответствует разности габаритов детали и заготовки. Задают припуск на сторону.

Назначение

Значение припусков влияет на эффективность и качество обработки, так как они компенсируют погрешности предыдущей и текущей рабочих операций. При этом должен быть соблюден баланс между недостаточным и чрезмерным значением. При недостаточном снизится точность и качество работ ввиду неполного удаления дефектного слоя и усложнения выверки заготовки при монтаже на станке, а при избыточном возрастет стоимость производства ввиду повышения расхода материальных и энергетических ресурсов и трудозатрат. Оптимально среднее значение, обеспечивающее достаточное качество при минимальных затратах.

Зная что такое припуск, можно понять, что составляющий его материал уходит в отходы. При превращении заготовок в детали в стружку уходит до 60% массы материала. Лишь на отдельных заводах машиностроения эта величина сокращена до 20-30%. Стружка учитывается как потери из-за низкой стоимости. К тому же на удаление материала затрачиваются энергия и трудовые часы. Ввиду этого важен расчет оптимального значения, для достижения которого меняют технологии производства. Например, используют чугунные отливки вместо штампованных заготовок, не требующие токарной обработки. Таким образом значительно сокращают стоимость изготовления деталей.

Классификация припусков

По порядку обработки припуски дифференцируют на следующие виды.

- Общие удаляют на протяжении процесса работ. Обычно обработка заготовки до детали предполагает несколько переходов для одной поверхности, в течение которых снимается общий припуск. Его составляет сумма межоперационных по совокупности технологических операций перехода заготовки в деталь либо разность между габаритами.

- Межоперационные обрабатывают в течение выполнения отдельных операций. Они равны совокупности значений на черновой, получистовой и чистовой проходы конкретной операции.

- Промежуточный представлен слоем, удаляемым за один технологический проход. Он равен разности размеров после предыдущего и текущего переходов. Обычно его вычисляют по нормали для одной стороны. Измерения на 2 стороны проводят в исключительных случаях: для деталей цилиндрической либо конической конфигураций, либо при параллельной обработке зеркальных поверхностей с равными припусками. Во втором случае для каждой поверхности их вычисляют на толщину и диаметр.

По конфигурации выделяют односторонние, симметричные и асимметричные виды.

- Первый тип считают более практичным. Это обусловлено зависимостью значений от режимов резания. Его применяют когда не предполагается обработка противоположной поверхности.

- Симметричный используется для предметов цилиндрической и конической конфигураций при работах с внешними и внутренними поверхностями и соответствует значению на диаметр.

- Асимметричный вариант подразумевает различные значения для противоположных поверхностей.

Методы определения

По методу определения припуски дифференцируют на три варианта.

- Максимальный.Соответствует разности наибольших габаритов до обработки для предыдущего этапа и наименьших после нее для текущего.

- Минимальный.Вычисляется как разность максимальных габаритов до работ для предыдущего этапа и минимальных после них для текущего.

- Номинальный.Соответствует сумме минимального припуска и допуска для предыдущей операции.

К тому же существует два подхода к изменению размера припусков с ходом обработки, различающихся в зависимости от типа деталей.

- Для валов их размеры сокращаются.

- Для отверстий величина возрастает.

В обоих случаях возможно применение и ассиметричных, и симметричных припусков.

Значение зависит от таких факторов, как материал, конфигурация, технология создания заготовки, требования к материалу, точность размеров, шероховатость поверхности.

Существует два метода определения припусков на механическую обработку.

- Опытно-статистический состоит в применении таблиц стандартов, основанных на обобщении и систематизации производственного опыта. В ряде ГОСТ приведены данные для заготовок, созданных разными методами из различных материалов, с учетом их массы, габаритов, конструктивных форм, точности габаритов, шероховатости поверхности. Основной недостаток данного метода состоит в отсутствии учета условий технологических процессов вроде последовательности операций, схем базирования и др. Ввиду этого припуски получают завышенные значения, ориентированные на наиболее неблагоприятные условия работ. Вследствие этого повышаются затраты труда, энергии и материала, и, следовательно, возрастает стоимость работ. Поэтому такой способ применяют в единичном и серийном производстве. Для крупносерийного производства он не подходит за исключением отдельных операций вроде проектирования заводов и цехов.

- Расчетно-аналитический метод предполагает осуществление расчета припусков. При этом закладывают необходимость удаления погрешностей как текущего, так и предшествующего этапов. Их величину определяют на основе справочных данных. Удаление погрешностей возлагают на промежуточный тип. Для расчетов применяют формулы. Причем идут от размеров целевой детали к габаритам исходной заготовки. Основной принцип данного метода состоит в выявлении и учете определяющих величину припуска факторов, представленных погрешностями.

ГОСТ содержат таблицы припусков для различных видов технологических операций и разных типов изделий, применяемые в первом методе.

- Так, припуск на шлифование для валов определяется длиной, диаметром и характером (сырой, закаливаемый) детали, а также характером шлифования (центровое, бесцентровое).

- Припуск на хонингование определяется типом обработки (предварительная, чистовая), материалом, числом переходов, начальной и целевой точностью габаритов, формой, шероховатостью.

- Припуски на обработку отлитых заготовок из чугуна учитывают предельные и номинальные габариты и расположение поверхности. К тому же для них даны допуски.

- Припуски на развертывание зависят от типа работ (черновые, чистовые). К тому же бывает общий тип на развертку.Таким образом, при сверлении требуется обеспечить запас, создав зенкер меньшего диаметра, чем целевое отверстие, для растачивания.

- Для алюминиевых, бронзовых и оловянистых отливок припуски на механическую обработку учитывают предельные длину и ширину, целевую шероховатость, расположение поверхности (нижняя, наружная, боковая, внутренняя).

- Значения для тонкого точения отверстий зависят от целевого диаметра, материала, характера обработки (предварительный, окончательный).

- При точении валов учитывают класс точности. Его определяют на основе метода обработки (различные классы чернового, чистового точения, шлифования). Для получистовых работ учитывают длину и диаметр детали, для чистовых – диаметр и материал, припуски на чистовое подрезание торцов вычисляют также на основе длины и диаметра валов.

К погрешностям для расчетно-аналитического метода относят:

- размеры микронеровностей;

- погрешность монтажа заготовки;

- пространственные отклонения (коробление и кривизну для поверхностей и несоответствие осей и их эксцентричность для отверстий);

- величину дефектного слоя.

То есть минимальное значение промежуточного типа определяется названными факторами. Ее вычисление для всех переходов позволяет установить изменение габаритов заготовки по ходу превращения ее в деталь.Расчет промежуточных припусков дает предельные размеры для всех технологических переходов производственного процесса.

В справочниках объясняется, как рассчитать припуск, приведены соответствующие формулы.При расчете всех типов для однопроходных работ основываются на размерах целевой продукции.

Предельные габариты после тонкого точения получают из суммы минимального предельного размера и наименьшего припуска на чистовое точение. Аналогичным методом вычисляют минимальные размеры по завершении чернового точения: из суммы минимального предельного размера и наименьшего припуска. Для получения максимальных габаритов требуется сложить минимальные с допусками. Общий наименьший припуск составляет сумма минимальных промежуточных, а наибольший – максимальных.

При многопроходных работах упругие отжатия компонентов технологической схемы почти отсутствуют ввиду малых сил на следующих проходах. Поэтому в данном случае наименьший припуск складывают с максимальными габаритами.

Для работ с собранными узлами в погрешностях учитывают также взаимное смещение деталей и погрешности сборки.Для штамповочных и литейных уклонов припуски увеличивают.

Дефектный слой отличается механическими свойствами, что обусловлено, в том числе, остаточными напряжениями. Размеры приведены в справочной литературе и зависят от производственной схемы. Причем его удаляют не во всех случаях. Это определяется методом получения заготовки. Так, данный слой оставляют в случае обработки абразивом. Для многих автомобильных деталей используют отлитые предметы с отбеленным слоем, увеличивающим износостойкость. Стальные поковки и штампованные предметы отличаются обезуглероженным слоем, сокращающим предел выносливости материала. Его удаляют путем механической обработки.

К тому же выделяют наклепный слой. Он формируется также на поверхности материала в результате обработки резанием. Его удаляют только частично, а именно верхнюю часть с нарушенной структурой. Это объясняется тем, что в случае дальнейшей термической обработки данный слой перейдет в исходное состояние, а без нее повысит износостойкость материала.

По завершении поверхностной закалки тоже рекомендуется сохранить верхний слой.Это объясняется снижением его механических свойств с возрастанием припуска.

К тому же величину дифференцируют для этапов обработки: на черновой закладывают большую часть общего типа. Обычно используется пропорция 60/40. В случае когда предполагается получистовой этап, применяют соотношение 45/30/25.

Для отдельной партии деталей значение припуска каждой из них случайно, так как определяется рядом произвольных факторов. В случае однопроходных работ на предварительно настроенных станках наблюдается явление копирования, обусловленное упругими деформациями компонентов системы. Оно состоит в прямой зависимости выдерживаемого размера от габаритов заготовки. То есть при наименьшем выдерживаемом размере получается деталь минимальных размеров, а использование наибольшего выдерживаемого размера дает максимальные габариты детали. Это объясняется соответствующей выдерживаемому размеру величиной отжатия, определяемой величиной припуска и силой резания. Ввиду того, что в реальных условиях наблюдаются колебания размеров заготовок и твердости их материала, припуски также различаются.

Исходя из невозможности точного задания, используют допуски. Причем для общего типа и размера используется один допуск. Для промежуточного он определяет предел колебаний припуска и габаритов.

Допуски на операционные габариты также важны. Их значение обусловлено влиянием на точность и сложность создания деталей. Так, при малых значениях возрастает вероятность получения брака ввиду неполного удаления дефектного слоя. К тому же повышается стоимость работ. При использовании большого допуска наблюдаются значительные колебания глубины резания для одной партии и, следовательно, размеров после текущего перехода. Кроме того, большие допуски усложняют настройку станка и работу.

Читайте также: