Что такое упругость металла

Обновлено: 28.09.2024

Механические свойства характеризуют способность материала сопротивляться внешним механическим воздействиям. К основным механическим свойствам относятся прочность, пластичность, твердость, ударная вязкость и др.

Основные характеристики механических свойств сплавов цветных металлов:

Для стальных и железобетонных конструкций применяются углеродистые и низколегированные стали повышенной и высокой прочности. Стали для конструкций классифицируются по способу выплавки, технологии раскисления, химическому составу, способу упрочнения, качеству и назначению, а также по прочности.

По способу выплавки стали делятся на мартеновские, кислородно-конверторные и бессемеровские; по технологии раскисления - на спокойные, полуспокойные и кипящие (в том числе закупоренные кипящие); по способу упрочнения - на холоднодеформированные и термически обработанные (термоупрочненные).

Сталь по назначению подразделяется: на сталь общего назначения - углеродистая горячекатаная обыкновенного качества и сталь разных назначений - углеродистая горячекатаная повышенного качества (низколегированная) и высокой прочности.

Установлены следующие классы прочности стали (по значениям временного сопротивления и предела текучести): С 38/23, С 44/30, С 46/34, С 52/40, С 60/45, С 70/60.

Предел пропорциональности σпц - напряжение, при котором отступление от линейной зависимости между напряжениями и удлинениями достигает некоторой устанавливаемой техническими условиями или стандартом величины (например, уменьшения тангенса угла наклона касательной к диаграмме растяжения по отношению к оси деформаций на 20 или 33% своего первоначального значения).

Предел упругости σуп - напряжение, при котором остаточные удлинения достигают некоторой малой величины, устанавливаемой техническими условиями или стандартом (например, 0,001; 0,01% и т. д.). Иногда предел упругости обозначается соответственно допуску σ0,001; σ0,01 и т. д.

Предел текучести σт для материалов, имеющих площадку текучести (малоуглеродистая сталь), определяется как напряжение, соответствующее нижней точке площадки текучести; для материалов, не имеющих площадки текучести, определяется условный предел текучести σ0,2 - напряжение, при котором остаточное удлинение образца достигает 0,2%.

Временное сопротивление (предел прочности) σв - напряжение, равное отношению наибольшей нагрузки, предшествовавшей разрушению образца, к первоначальной площади сечения образца. Временное сопротивление можно отождествлять с пределом прочности только для хрупких материалов, разрушающихся без образования шейки. Для пластичных материалов это характеристика своеобразной потери устойчивости при растяжении, т. е. характеристика сопротивления значительным пластическим деформациям.

Относительное удлинение при разрыве δ - отношение (обычно в %) приращения расчетной длины образца после разрыва к ее исходной величине. Для длинного круглого образца (lрасч=10d) – δ10; для короткого образца (lрасч=5d) – δ5.

Относительное сужение при разрыве ψ - отношение уменьшения площади наименьшего поперечного сечения образца (после разрыва) к исходной площади поперечного сечения образца.

Условный предел текучести при изгибе σт.и - нормальное напряжение, вычисленное условно по формулам для упругого изгиба, при котором остаточное удлинение наиболее напряженного крайнего волокна достигает 0,2% или другой величины того же порядка соответственно требованиям технических условий.

Временное сопротивление (предел прочности) при изгибе σв.и - нормальное напряжение, вычисленное условно по формулам для упругого изгиба и соответствующее наибольшей нагрузке, предшествовавшей излому образца.

Условный предел текучести при кручении τ0,2, τт - касательное напряжение, вычисленное условно по формулам для упругого кручения, при котором остаточные деформации удлинения или сдвига по поверхности образца достигают 0,2% или другой величины того же порядка соответственно требованиям технических условий.

Временное сопротивление (предел прочности) при кручении τв - касательное напряжение, вычисленное условно по формулам для упругого кручения и соответствующее наибольшему скручивающему моменту, предшествовавшему разрушению образца.

Твердость по Бринеллю НВ - твердость материала, определяемая путем вдавливания в него стального шарика и вычисляемая как частное от деления нагрузки на поверхность полученного отпечатка. Для некоторых материалов существует приблизительно прямая пропорциональность между твердостью НВ и временным сопротивлением; например, для углеродистых сталей σв ≈ 0,36 НВ.

Твердость по Роквеллу HRC, HRB - твердость материала, определяемая путем вдавливания стального шарика или алмазного конуса стандартных размеров и измеряемая в условных единицах с помощью разных шкал по приращению оставшейся глубины погружения при переходе от малого стандартного груза к большому.

Твердость по Виккерсу HV - твердость материала, определяемая путем вдавливания алмазной четырехгранной пирамиды стандартных размеров и вычисляемая как частное от деления стандартной нагрузки на боковую поверхность полученного отпечатка.

Предел ползучести (условный) - длительно действующее напряжение, при котором скорость или деформация ползучести за определенный промежуток Бремени при данной температуре не превышает величины, установленной техническими условиями.

Предел длительной прочности - напряжение, вызывающее разрушение образца после заданного срока его непрерывного действия при определенной температуре.

Предел выносливости - наибольшее периодически изменяющееся напряжение, которое может выдержать материал без разрушения при большом числе циклов, заданном техническими условиями (например, 10 6 ; 10 7 ; 10 8 ). Обозначается при симметричном цикле σ-1 (изгиб), σ-1p (растяжение-сжатие), τ-1 (кручение), при пульсирующем цикле (напряжения меняются от нуля до максимума) соответственно σ0, σ0p и τ0.

Ударная вязкость ak - работа, затраченная на разрушение образца при ударном изгибе, отнесенная к рабочему поперечному сечению образца.

Упругое последействие: прямое - постепенное увеличение деформации после быстрого прекращения роста нагрузки; обратное - сохранение или медленное уменьшение деформации после быстрого снятия нагрузки или остановки разгрузки.

Наклеп - упрочнение металла, происходящее благодаря пластической деформации при процессах холодной обработки (холодной прокатке, вытяжке, волочении).

Старение (механическое) - самопроизвольное длительное изменение механических свойств стали после наклепа, вызванное фазовыми превращениями. Различают естественное старение, протекающее при комнатной температуре, и искусственное старение - при повышенных температурах.

Разрушение стали возможно вязкое (пластичное) - от сдвига, хрупкое - от отрыва. В обоих случаях разрушение состоит в нарушении целостности, в разрыве. Нарушение сплошности может возникнуть при условии накопления энергии, отвечающей величине поверхностной энергии на поверхностях нарушения целостности, и в соответствии с этим расстояние между атомами должно достичь критических величин, при которых происходит нарушение связи между ними.

Работа разрушения - величина всей площади диаграммы растяжения образца в координатах Р-∆l; упругая работа - площадь упругой части той же диаграммы; удельная работа - работа, приходящаяся на единицу объема рабочей части образца и соответствующая площади диаграммы растяжения в координатах σ-ε.

Удельный вес в расчетах принимают равным для стали 7,85, для чугуна 7,2; удельный вес стали с содержанием 0,1% С - 7,06 (в жидком состоянии).

Модуль упругости E стали и другие упругие константы практически не зависят от величины зерна, структуры, соотношений между объемами феррита и перлита, от содержания углерода и других легирующих добавок.

Модуль упругости для прокатной стали, литья, горячекатаной арматуры из сталей марок Ст.5 и Ст.3 Е=2,1·10 6 кГ/см 2 ; для сталей 30ХГ2С и 25Г2С E=2·10 6 кГ/см 2 . Для холоднотянутой круглой и периодического профиля проволоки, а также для холодно-сплющенной арматуры E=1,8·10 6 кГ/см 2 .

Для пучков и прядей высокопрочной проволоки (с параллельным расположением проволок) Е=2·106 кГ/см 2 ; для канатов стальных спиральных и канатов (тросов) с металлическим сердечником Е=1,5·10 4 кГ/см 2 ; для тросов с органическим сердечником E=1,3·10 6 кГ/см 2 .

Модуль сдвига для прокатной стали G=8,4·10 6 кГ/см 2 .

Коэффициент Пуассона (коэффициент поперечной деформации) μ=0,3.

Методы определения механических свойств металлов разделяют на:

- статические, когда нагрузка растет медленно и плавно (испытания на растяжение, сжатие, изгиб, кручение, твердость);

- динамические, когда нагрузка растет с большой скоростью (испытания на ударный изгиб);

- циклические, когда нагрузка многократно изменяется по величине и направлению (испытания на усталость).

1. Испытание на растяжение

При испытании на растяжение определяют предел прочности (σв), предел текучести (σт), относительное удлинение (δ) и относительное сужение (ψ). Испытания проводят на разрывных машинах c использованием стандартных образцов с площадью поперечного сечения Fo и рабочей (расчетной) длиной lo. В результате проведения испытаний получают диаграмму растяжения (рис. 1). На оси абсцисс указывается значение деформации, на оси ординат – значение нагрузки, которая прилагается к образцу.

Предел прочности (σв) – это максимальная нагрузка, которую выдерживает материал без разрушения, отнесенная к начальной площади поперечного сечения образца (Pmax/Fo).

УПРУГОСТЬ, МОДУЛЬ УПРУГОСТИ, ЗАКОН ГУКА

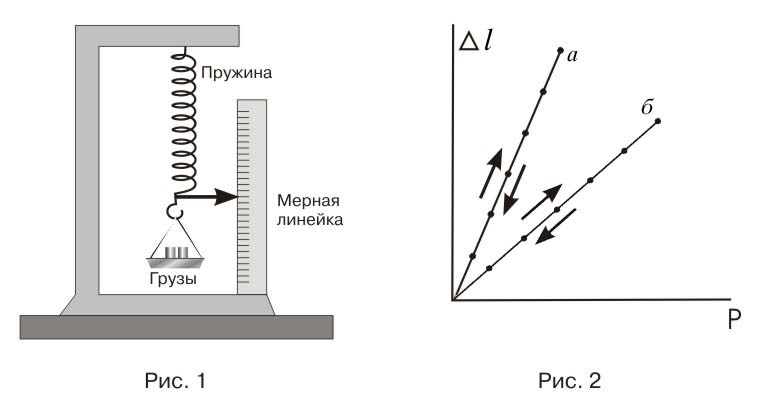

УПРУГОСТЬ, МОДУЛЬ УПРУГОСТИ, ЗАКОН ГУКА. Упругость – свойство тела деформироваться под действием нагрузки и восстанавливать первоначальную форму и размеры после ее снятия. Проявление упругости лучше всего проследить, проведя простой опыт с пружинными весами – динамометром, схема которого показана на рис.1.

При нагрузке в 1 кг стрелка-индикатор сместится на 1 деление, при 2 кг – на два деления, и так далее. Если нагрузки последовательно снимать, процесс идет в обратную сторону. Пружина динамометра – упругое тело, ее удлинение D l, во-первых, пропорционально нагрузке P и, во-вторых полностью исчезает при полном снятии нагрузки. Если построить график, отложить по вертикали оси величины нагрузки, а по горизонтальной – удлинение пружины, то получаются точки, лежащие на прямой, проходящей через начало координат, рис.2. Это справедливо как для точек, изображающих процесс нагружения так и для точек, соответствующих нагрузке.

Угол наклона прямой характеризует способность пружины сопротивляться действию нагрузки: ясно, что «слабая» пружина (рис.3). Эти графики называются характеристиками пружины.

Тангенс угла наклона характеристики называется жесткостью пружины С. Теперь можно записать уравнение деформирования пружины D l = P / C

Жесткость пружины С имеет размерность кг / см\up122 и зависит от материала пружины (например, сталь или бронза) и ее размеров – длины пружины, диаметра ее витка и толщины проволоки, из которой она сделана.

В той или иной мере все тела, которые можно считать твердыми, обладают свойством упругости, но заметить это обстоятельство можно далеко не всегда: упругие деформации обычно очень малы и наблюдать их без специальных приборов удается практически только при деформировании пластинок, струн, пружин, гибких стержней.

Прямым следствием упругих деформаций являются упругие колебания конструкций и природных объектов. Можно легко обнаружить дрожание стального моста, по которому идет поезд;иногда можно услышать, как звенит посуда, когда на улице проезжает тяжелый грузовик; все струнные музыкальные инструменты так или иначе преобразуют упругие колебания струн в колебания частичек воздуха;в ударных инструментах тоже упругие колебания (например, мембраны барабана) преобразуются в звук.

При землетрясении происходят упругие колебания поверхности земной коры; при сильном землетрясении кроме упругих деформаций возникают пластические (которые остаются после катаклизма как изменения микрорельефа), а иногда появляются трещины. Эти явления не относятся к упругости: можно сказать, что в процессе деформирования твердого тела сначала всегда появляются упругие деформации, потом пластические, и, наконец, образуются микротрещины. Упругие деформации очень малы – не больше 1%, а пластические могут достигнуть 5–10% и более, поэтому обычное представление о деформациях относится к пластическим деформациям – например, пластилин или медная проволока. Однако, несмотря на свою малость, упругие деформации играют важнейшую роль в технике: расчет на прочность авиалайнеров, подводных лодок, танкеров, мостов, туннелей, космических ракет – это, в первую очередь, научный анализ малых упругих деформаций, возникающих в перечисленных объектах под действием эксплуатационных нагрузок.

Еще в неолите наши предки изобрели первое дальнобойное оружие – лук и стрелы, используя упругость изогнутой ветки дерева; потом катапульты и баллисты, построенные для метания больших камней, использовали упругость канатов, свитых из растительных волокон или даже из женских длинных волос. Эти примеры доказывают, что проявление упругих свойств было давно известно и давно использовалось людьми. Но понимание того, что любое твердое тело под действием даже небольших нагрузок обязательно деформируется, хотя и на очень малую величину, впервые появилось в 1660 у Роберта Гука, современника и коллеги великого Ньютона. Гук был выдающимся ученым, инженером и архитектором. В 1676 он сформулировал свое открытие очень кратко, в виде латинского афоризма: «Ut tensio sic vis», смысл которого состоит в том, что «какова сила, таково и удлинение». Но опубликовал Гук не этот тезис, а только его анаграмму: «ceiiinosssttuu». (Таким образом тогда обеспечивали приоритет, не раскрывая сути открытия.)

Вероятно, в это время Гук уже понимал, что упругость – универсальное свойство твердых тел, но считал необходимым подтвердить свою уверенность экспериментально. В 1678 вышла книга Гука, посвященная упругости, где описывались опыты, из которых следует, что упругость есть свойство «металлов, дерева, каменных пород, кирпича, волос, рога, шелка, кости, мышцы, стекла и т.п.» Там же была расшифрована анаграмма. Исследования Роберта Гука привели не только к открытию фундаментального закона упругости, но и к изобретению пружинных хронометров (до того были только маятниковые). Изучая различные упругие тела (пружины, стержни, луки), Гук установил, что «коэффициент пропорциональности» (в частности, жесткость пружины) сильно зависит от формы и размеров упругого тела, хотя материал играет решающую роль.

Прошло более ста лет, в течение которых опыты с упругими материалами проводили Бойль, Кулон, Навье и некоторые другие, менее известные физики. Одним из основных опытов стало растяжение пробного стержня из изучаемого материала. Для сравнения результатов, полученных в разных лабораториях, нужно было либо использовать всегда одинаковые образцы, либо научиться исключать слияние размеров образца. И в 1807 появилась книга Томаса Юнга, в которой был введен модуль упругости – величина, описывающая свойство упругости материала независимо от формы и размеров образца, который использовался в опыте. Для этого нужно силу P, приложенную к образцу, разделить на площадь сечения F, а произошедшее при этом удлинение D l разделить на первоначальную длину образца l. Соответствующие отношения – это напряжение s и деформация e .

Теперь закон Гука о пропорциональности можно записать в виде:

Коэффициент пропорциональности Е называется модулем Юнга, имеет размерность, как у напряжения (МПа), а обозначение его есть первая буква латинского слова elasticitat – упругость.

Модуль упругости Е – это характеристика материала того же типа, как его плотность или теплопроводность.

В обычных условиях, чтобы продеформировать твердое тело, требуется значительная сила. Это означает, что модуль Е должен быть большой величиной – по сравнению с предельными напряжениями, после которых упругие деформации сменяются пластическими и форма тела заметно искажается.

Если измерять величину модуля Е в мегапаскалях (МПа), получатся такие средние значения:

| Сталь | 20·10 4 |

| Медь | 10·10 4 |

| Алюминий | 7·10 4 |

| Стекло | 7·10 4 |

| Кость | 3·10 4 |

| Дерево | 1·10 4 |

| Резина * | 0,001·10 4 |

Физическая природа упругости связана с электромагнитным взаимодействием (в том числе с силами Ван-дер-Ваальса в решетке кристалла). Можно считать, что упругие деформации связаны с изменением расстояния между атомами.

Упругий стержень имеет еще одно фундаментальное свойство – утоньшаться при растяжении. То, что канаты при растяжении становятся тоньше, было известно давно, но специально поставленные опыты показали, что при растяжении упругого стержня всегда имеет место закономерность: если измерить поперечную деформацию e ', т.е. уменьшение ширины стержня d b , деленное на первоначальную ширину b, т.е.

и разделить ее на продольную деформацию e , то это отношение остается постоянным при всех значениях растягивающей силы P, то есть

Модуль упругости E и коэффициент Пуассона вместе образуют пару величин, которые полностью характеризуют упругие свойства любого конкретного материала (имеются в виду изотропные материалы, т.е. такие, у которых свойства не зависят от направления; пример древесины показывает, что это не всегда так – ее свойства вдоль волокон и поперек волокон сильно различаются. Это – анизотропный материал. Анизотропными материалами являются монокристаллы, многие композиционные материалы (композиты) типа стеклопластика. Такие материалы тоже в известных пределах обладают упругостью, но само явление оказывается значительно более сложным).

Если от рассмотрения растяжения стержня перейти к рассмотрению некоторого упругого тела, подверженного действию заданных сил, то следует выбрать некоторую точку M и перейти к рассмотрению ее малой окрестности в виде параллелепипеда с ребрами, параллельными координатным осям XYZ. Как известно (см. ДЕФОРМАЦИЯ), на гранях параллелепипеда действуют напряжения, которые задаются тензором s , что приводит к деформациям, которые задаются тензором e .

В общем случае закон Гука устанавливает связь между компонентами этих тензоров, которую можно записать в виде:

В последние три уравнения входит величина G, которая называется модулем сдвига и выражается через E и v по формуле:

Модуль сдвига можно непосредственно определить из опыта на кручение круглого образца.

В физике для идеального газа вводится уравнение состояния (уравнение Клапейрона – Менделеева). Можно сказать, что закон Гука – это уравнение состояния для идеально упругого тела.

Владимир Кузнецов

Ильюшин А.А., Ленский В.С. Сопротивление материалов. М., Физматгиз, 1959

Гордон Дж. Почему мы не проваливаемся сквозь пол? М., Мир, 1971

Безухов Н.И. Основы теории упругости, пластичности и ползучести. М., Высшая школа, 1981

Большая Энциклопедия Нефти и Газа

Упругость металла зависит не только от температуры, но также и от скорости деформации. Обычно упругость измеряется величиной относительного удлинения, когда металл находится под нагрузкой; при этом существенны также размеры образца и скорость деформации. Различие между результатами испытаний при кратковременной и продолжительной нагрузке зависит от температуры. Например, ири испытании бериллия на разрыв его разрывное напряжение соответствует 70 3 кг / см3 при 900 С. Это свойство особенно важно для таких установок, как паровой котел, где установившееся давление может действовать в течение долгого времени. Для ядерных реакторов, которые могут действовать при значительно более высоких температурах, крип имеет еще большее значение. Считается, что экспериментальное разрывное напряжение металла составляет лишь малую долю теоретического. Если известно, какая энергия требуется для отрыва друг от друга всех атомов в металле, то можно вычислить значение соответствующего разрывного напряжения. Измеренное разрывное напряжение обычно бывает порядка одной сотой от вычисленной величины или может быть даже меньше. Причина этого не особенно ясна. В металлургии имеется ряд различных теорий этого явления. [1]

Упругостью металла называется свойство металла восстанавливать свою первоначальную форму и размеры после прекращения действия внешней силы, вызвавшей его деформацию. [2]

Упругостью металла называют способность его изменять свою форму под действием внешней нагрузки и восстанавливать первоначальную форму после прекращения действия этой нагрузки. [3]

Упругостью металлов и сплавов называется их свойство восстанавливать свою первоначальную форму и размеры после прекращения действия внешней силы, вызвавшей их деформацию. [4]

Учитывая упругость металла обрабатываемых деталей , при калибровании ( дорнировании) отверстий шариком или выглаживающей прошивкой, диаметр последних должен быть несколько больше требуемого отверстия. [5]

Модуль упругости металла за пределом текучести обозначим ЕТ. [6]

Параметры упругости металлов , используемые в расчетах сварочных деформаций и напряжений ( например, Е - нормальный модуль упругости, G - модуль сдвига, К. [7]

Модули упругости металлов изменяются слабее. Исходя из теоретических соображений, считают, что, например, для меди модуль упругости должен повышаться на 5 - 7 % от наличия 1 % внедрений в кристаллическую решетку. [8]

Модуль упругости металлов , рассматриваемый как постоянная величина, на самом деле представляет собой среднее значение, полученное по отдельным кристаллам с произвольным расположением осей. [10]

Модуль упругости металла за пределом текучести обозначим ЕТ. [11]

Однако вследствие упругости металла штанг и труб этот процесс происходит постепенно. В первый момент движения полированного штока вверх ллунжер остается неподвижным и колонна штанг растягивается с одновременным сокращением колонны труб. Поэтому на дтшамограмме возрастание нагрузки я точке подвеса штанг отмечается наклонной линией ABt которая и характеризует процесс растяжелия штанг и сокращения труб. [12]

Изменение модулей упругости металлов в зависимости от уровня остаточной деформации, или, может быть, точнее, изменение касательного модуля при малых деформациях, является очень важным для современных исследований пластической деформации кристаллических тел, когда атомистические гипотезы ввели в употребление ошибочное предположение о том, что модуль упругости при сдвиге ц, для упругого поля вокруг дислокации постоянен, несмотря на увеличивающуюся остаточную деформацию. [14]

Что такое упругость металла

Чтобы машина работала долго и надежно в различных условиях, необходимо ее детали изготовлять из материалов, имеющих определенные физические, механические, технологические и химические свойства.

Физические свойства. К этим свойствам относятся: цвет, удельный вес, теплопроводность, электропроводность, температура плавления, расширение при нагревании.

Цвет металла или сплава является одним из признаков, позволяющих судить о его свойствах. При нагреве по цвету поверхности металла можно примерно определить, до какой температуры он нагрет, что особо важно для сварщиков. Однако некоторые металлы (алюминий) при нагреве не меняют цвета.

Поверхность окисленного металла имеет иной цвет, чем не окисленного.

Удельный вес — вес одного кубического сантиметра вещества, выраженный в граммах. Например, углеродистая сталь имеет удельный вес, равный 7,8 г/см. В авто- и авиастроении вес деталей является одной из важнейших характеристик, поскольку конструкции должны быть не только прочными, но и легкими. Чем больше удельный вес металла, тем более тяжелым (при равном объеме) получается изделие.

Теплопроводность — способность металла проводить тепло — измеряется количеством тепла, которое проходит по металлическому стержню сечением в 1 см2 за 1 мин. Чем больше теплопроводность, тем труднее нагреть кромки свариваемой детали до нужной температуры.

Температура плавления — температура, при которой металл переходит из твердого состояния в жидкое. Чистые металлы плавятся при одной постоянной температуре, а сплавы — в интервале температур.

Расширение металлов при нагревании является важной характеристикой. Поскольку при сварке происходит местный нагрев (нагрев лишь небольшого участка изделия), то изделие в различных частях нагревается до разных температур, что приводит к деформированию (короблению) изделия. Две детали, изготовленные из разных металлов и нагретые до одинаковой температуры, будут расширяться по-разному. Поэтому, если эти детали будут скреплены между собой, то при нагревании могут изогнуться и даже разрушиться.

Усадка — уменьшение объема расплавленного металла при его охлаждении. В процессе усадки металла сварного шва наблюдается коробление детали, появляются трещины или образуются усадочные раковины. Каждый металл имеет свою величину усадки. Чем она больше, тем труднее получить качественное соединение.

Механические свойства. К механическим свойствам металлов и сплавов относятся прочность, твердость, упругость, пластичность, вязкость.

Эти свойства обычно являются решающими показателями, по которым судят о пригодности металла к различным условиям работы.

Прочность - способность металла сопротивляться разрушению при действии на него нагрузки.

Твердость — способность металла сопротивляться внедрению в его поверхность другого более твердого тела.

Упругость — свойство металла восстанавливать свою форму и размеры после прекращения действия нагрузки. Высокой упругостью должна обладать, например, рессоры и пружины, поэтому они изготовляются из специальных сплавов.

Пластичность — способность металла изменять форму и размеры под действием внешней нагрузки и сохранять новую форму и размеры после прекращения действия сил. Пластичность — свойство, обратное упругости. Чем больше пластичность, тем легче металл куется, штампуется, прокатывается.

Вязкость — способность металла оказывать сопротивление быстро возрастающим (ударным) нагрузкам. Вязкость — свойство, обратное хрупкости. Вязкие металлы применяются в тех случаях, когда детали при работе подвергаются ударной нагрузке (детали вагонов, автомобилей и т. п.).

Механические свойства выявляются при воздействии на металл растягивающих, изгибающих или других сил. Механические свойства металлов характеризуются: 1) пределом прочности в кг/мм2; 2) относительным удлинением в %;3) ударной вязкостью в кгм/см2; 4) твердостью; 5) углом загиба. Перечисленные основные свойства металлов определяются следующими испытаниями: 1) на растяжение; 2) на загиб; 3) на твердость; 4) на удар. Все эти испытания производятся на образцах металла при помощи специальных машин.

Испытание на растяжение. Испытанием на растяжение определяют предел прочности и относительное удлинение металла. Пределом прочности называется усилие, которое надо приложить на единицу площади поперечного сечения образца металла, чтобы разорвать его.

Для испытания на растяжение изготовляют образцы, форма и размеры которых установлены ГОСТ 1497-42. На рисунке представлены размеры и форма цилиндрических образцов для испытания на растяжение на специальных разрывных машинах» Головки образца закрепляют в захваты машины, после чего дают нагрузку, растягивающую образец до разрушения. Если величину разрушающего усилия выраженного в килограммах, разделить на число квадратных миллиметров поперечного сечения образца Fo9 то получим величину предела прочности в килограммах на квадратный миллиметр (предел прочности обозначается ов):

Для испытания листового металла изготовляют плоские образцы. На рисунке, в показаны размеры и форма плоских образцов для испытания сварных соединений. Малоуглеродистые стали имеют предел прочности около 40 кг/мм2 стали повышенной прочности и специальные — 150 кг/мм2. Для вычисления относительного удлинения, обозначаемого Ъ, определяют сначала абсолютное удлинение образца. Для этого разорванные части образца плотно прикладывают друг к другу и замеряют расстояние между метками границ расчетной длины (получают размер /). Затем из полученной длины вычитают первоначальную расчетную длину образца /о, остаток делят на первоначальную расчетную длину и умножают на 100.

Относительное удлинение металла есть выраженное в процентах отношение остающегося после разрыва увеличения длины образца К его первоначальной длине.

Относительное удлинение малоуглеродистой стали примерно равно 20%. Относительное удлинение характеризует пластичность металла, оно снижается с повышением предела прочности.

Испытание на твердость. В нашей промышленности для определения твердости металла чаще всего применяется прибор Бринеля или Роквелла. Твердость по Бринелю определяют следующим образом. Твердый стальной шарик диаметром 10,5 или 2,5 мм вдавливается под прессом в испытуемый металл. Затем при помощи бинокулярной трубки измеряют диаметр отпечатка, который получился под шариком на испытуемом металле. По диаметру отпечатка и по соответствующей таблице определяют твердость по Бринелю.

Твердость некоторых сталей в единицах по Бринелю:

Малоуглеродистая сталь. ИВ 120—130

Сталь повышенной прочности . ИВ 200—300 Твердые закаленные стали. ИВ 500—600

С увеличением твердости пластичность металла снижается. Испытание на удар. Этим испытанием определяют способность металла противостоять ударным нагрузкам. Испытанием на удар определяют ударную вязкость металла.

Ударная вязкость определяется путем испытания образцов на специальных маятниковых копрах. Для испытания применяются специальные квадратные образцы с надрезом (фиг. 11,е). Чем меньше ударная вязкость, тем более хрупок и тем менее надежен в работе такой металл. Чем выше ударная вязкость, тем металл лучше. Хорошая малоуглеродистая сталь имеет ударную вязкость, равную 10—15 кгм/см2.

Во многих случаях для проверки пластичности металлов или сварных соединений применяют технологические испытания образцов, к которым относятся испытания на угол загиба, на сплющивание, продавливание и др.

Испытания на загиб. Для проведения испытания на загиб образец из металла укладывается на шарнирных опорах и нагрузкой, приложенной посредине, изгибается до появления трещин на выпуклой стороне образца. После этого испытание прекращают и измеряют величину внешнего угла а. Чем больше угол загиба, тем пластичнее металл. Качественная малоуглеродистая сталь дает угол загиба 180°.

Для определения пластичности сварного соединения вырезают такой же плоский образец со сварным швом, расположенным посредине, и со снятым усилением.

Испытанием на сплющивание определяют способность металла деформироваться при сплющивании. Этой пробе обычно подвергают отрезки сварных труб диаметром 22—52 мм со стенками толщиной от 2,5 до 10 мм. Проба заключается в сплющивании образца под прессом до получения просвета между внутренними стенками трубы, равного учетверенной толщине стенки трубы. При этом испытании образец не должен давать трещин.

Технологические свойства. В эту группу свойств входят свариваемость, жидкотекучесть, ковкость, обрабатываемость резанием и другие. Технологические свойства имеют весьма важное значение при производстве тех или иных технологических операций и определяют пригодность металла к обработке тем или иным способом.

Свариваемость — свойство металлов давать доброкачественные соединения при сварке, характеризующиеся отсутствием трещин и других пороков металла в швах и прилегающих зонах, причем иногда металл хорошо сваривается одним методом и неудовлетворительно— другим. Например, дюралюминий удовлетворительно сваривается точечной сваркой и плохо — газовой, чугун хорошо сваривается газовой сваркой с подогревом и плохо — дуговой и т. д.

Жидкотекучесть — способность расплавленных металлов и сплавов заполнять литерную форму.

Ковкость — способность металлов и сплавов изменять свою форму при обработке давлением.

Обрабатываемость резанием — способность металла более или менее легко обрабатываться острым режущим инструментом (резцом, фрезой, ножовкой и т. д.) при различных операциях механической обработки (резание, фрезерование и т. д.).

Химические свойства. Под химическими свойствами металлов подразумевается их способность вступать в соединение с различными веществами и в первую очередь с кислородом. Чем легче металл вступает в соединение с вредными для него элементами, тем легче он разрушается. Разрушение металлов под действием окружающей их среды (воздуха, влаги, растворов солей, кислот, щелочей) называется коррозией. Для достижения высокой коррозионной стойкости изготавливаются специальные стали (нержавеющие, кислотостойкие и т. п.).

Механические свойства металлов

Изменение нагрузки потребителей в сети может быть различным . При малом изменении нагрузки требуется небольшой резерв мощности. В этих случаях автоматическое регулирование частоты одной так называемой частотно-регулируемой станцией.

При больших изменениях нагрузки, автоматическое регулирование частоты должно быть предусмотрено на значительном числе станций. Для этого составляются графики изменения нагрузок электростанций.

При отключении мощных линий электропередач в послеаварийных режимах, система может оказаться разделенной на отдельно не синхронно работающие части.

На электростанциях, на которых мощности может оказаться не достаточно, произойдет снижение производительности оборудования собственных нужд (питательных и циркуляционных насосов), следовательно вызовет значительное снижение мощности станции , вплоть до выхода ее из строя.

В подобных случаях для предотвращения аварий предусматриваются устройства АЧР, отключающие в таких случаях часть менее ответственных потребителей, а после включения резервных источников питания, устройства ЧАПВ включают отключенных потребителей.

Механические свойства характеризуют способность материала сопротивляться деформации (упругой и пластической) и разрушению. Для металлов и сплавов, работающих как конструкционные материалы, эти свойства являются определяющими. Выявляют их испытаниями при воздействии внешних нагрузок.

Количественные характеристики механических свойств: упругость, пластичность, прочность, твердость, вязкость, усталость, трещиностойкость, хладостойкость, жаропрочность. Эти характеристики необходимы для выбора материалов и режимов их технологической обработки, расчетов на прочность деталей и конструкций, контроля и диагностики их прочностного состояния в процессе эксплуатации.

Под действием внешней нагрузки в твердом теле возникают напряжение и деформация.

Напряжение - это нагрузка (сила) P, отнесенная к первоначальной площади поперечного сечения F0 образца:

Деформация - это изменение формы и размеров твердого тела под действием внешних сил или в результате физических процессов, возникающих в теле при фазовых превращениях, усадке и т.п. Деформация может быть упругая (исходные размеры образца восстанавливаются после снятия нагрузки) и пластическая (сохраняется после снятия нагрузки).

Напряжение s измеряют в паскалях (Па), деформацию e - в процентах (%) относительного удлинения (Dl/l)×100 или сужения площади сечения (DS/S)×100.

При все возрастающей нагрузке упругая деформация, как правило, переходит в пластическую, и далее образец разрушается (рис.1). В зависимости от способа приложения нагрузки методы испытания механических свойств металлов, сплавов и других материалов делятся на статические, динамические и знакопеременные.

Прочность - способность металлов оказывать сопротивление деформации или разрушению статическим, динамическим или знакопеременным нагрузкам. Прочность металлов при статических нагрузках испытывают на растяжение, сжатие, изгиб и кручение. Испытание на разрыв является обязательным. Прочность при динамических нагрузках оценивают удельной ударной вязкостью, а при знакопеременных нагрузках - усталостной прочностью.

Прочность при испытании на растяжение оценивают следующими характеристиками (рис.1).

Предел прочности на разрыв (предел прочности или временное сопротивление разрыву) sв - это напряжение, отвечающее наибольшей нагрузке Рmax, предшествующей разрушению образца:

Эта характеристика является обязательной для металлов.

Предел пропорциональности sпц - это условное напряжение Рпц, при котором начинается отклонение от пропорциональной зависимости между деформацией и нагрузкой:

Предел текучести sт - это наименьшее напряжение Рт, при котором образец деформируется (течет) без заметного увеличения нагрузки:

Условный предел текучести s0,2 - напряжение, после снятия которого остаточная деформация достигает величины 0,2 %.

Если же на кривой напряжение - деформация за пределом упругости образуется площадка текучести (рис.1), то за предел текучести sт принимают напряжение, отвечающее площадке текучести.

Если после того, как напряжение превысило sт, его снять, то деформация уменьшится по пунктирной линии. Отрезок ОО ¢ показывает остаточную пластическую деформацию.

Величина sт чрезвычайно чувствительна к скорости деформации (продолжительности действия нагрузки) и к температуре. Если прикладывать к материалу напряжение меньше sт в течение длительного времени, то оно может вызвать пластическую (остаточную) деформацию. Это медленное и непрерывное пластическое деформирование воздействием постоянной нагрузки называют ползучестью (криппом).

Пластичность - свойство металлов деформироваться без разрушения под действием внешних сил и сохранять измененную форму после снятия этих сил. Пластичность - одно из важных механических свойств металла, которое в сочетании с высокой прочностью делает его основным конструкционным материалом. Ее характеристиками являются относительное удлинение перед разрывом d и относительное сужение перед разрывом y. Эти характеристики определяют при испытании металлов на растяжение, а их численные значения вычисляют по формулам (в процентах):

где l0 и lр - длина образца до и после разрушения соответственно;

F0и Fр - площадь поперечного сечения образца до и после разрушения.

Упругость - свойство металлов восстанавливать свою прежнюю форму после снятия внешних сил, вызывающих деформацию. Упругость - свойство, обратное пластичности.

Твердость - способность металлов оказывать сопротивление проникновению в них более твердого тела. Испытания на твердость - самый доступный и распространенный вид механических испытаний. Наибольшее применение в технике получили статические методы испытания на твердость при вдавливании индентора: метод Бринелля, метод Виккерса и метод Роквелла. Твердость, согласно этим методам, определяют следующим образом.

По Бринеллю - в испытуемый образец с определенной силой вдавливается закаленный стальной шарик диаметром D под действием нагрузки P, и после снятия нагрузки измеряется диаметр отпечатка d (рис.2,а). Число твердости по Бринеллю - НВ, характеризуется отношением нагрузки P, действующей на шарик, к площади поверхности сферического отпечатка M:

Чем меньше диаметр отпечатка d, тем больше твердость образца. Диаметр шарика D и нагрузку P выбирают в зависимости от материала и толщины образца. Метод Бринелля не рекомендуется применять для материалов с твердостью более 450 HB, так как стальной шарик может заметно деформироваться, что внесет погрешность в результаты испытаний.

При испытании на твердость по методу Виккерса в поверхность материала вдавливается алмазная четырехгранная пирамида с углом при вершине a = 136° (рис.2,б). После снятия нагрузки вдавливания измеряется диагональ отпечатка d1. Число твердости по Виккерсу HV подсчитывается как отношение нагрузки Р к площади поверхности пирамидального отпечатка М:

Число твердости по Виккерсу обозначается символом HV с указанием нагрузки Р и времени выдержки под нагрузкой, причем размерность числа твердости (кгс/мм 2 ) не ставится. Продолжительность выдержки индентора под нагрузкой принимают для сталей 10-15 с, а для цветных металлов - 30 с. Например, 450 HV10/15 означает, что число твердости по Виккерсу 450 получено при Р = 10 кгс (98,1 Н), приложенной к алмазной пирамиде в течение 15 с.

Преимущество метода Виккерса по сравнению с методом Бринелля заключается в том, что методом Виккерса можно испытывать материалы более высокой твердости из-за применения алмазной пирамиды.

При испытании на твердость по методу Роквелла в поверхность материала вдавливается алмазный конус с углом при вершине 120° или стальной шарик диаметром 1,588 мм. Однако, согласно этому методу, за условную меру твердости принимается глубина отпечатка. Схема испытания по методу Роквелла показана на рис.2,в. Вначале прикладывается предварительная нагрузка Р0,под действием которой индентор вдавливается на глубину h0. Затем прикладывается основная нагрузка Р1, под действием которой индентор вдавливается на глубину h1. После этого снимают нагрузку Р1,но оставляют предварительную нагрузку Р0.

При этом под действием упругой деформации индентор поднимается вверх, но не достигает уровня h0. Разность (h – h0) зависит от твердости материала; чем тверже материал, тем меньше эта разность. Глубина отпечатка измеряется индикатором часового типа с ценой деления 0,002 мм. При испытании мягких металлов методом Роквелла в качестве индентора применяется стальной шарик. Последовательность операций такая же, как и при испытании алмазным конусом. Число твердости, определенное методом Роквелла, обозначается символом HR. Однако в зависимости от формы индентора и значений нагрузок вдавливания к этому символу добавляется буква А, С, или В, обозначающая соответствующую шкалу измерений.

Числа твердости по Роквеллу определяют в условных единицах по формулам:

где 100 и 130 - предельно заданное число делений индикатора часового типа с ценой деления 0,002 мм.

Трещиностойкость - свойство материалов сопротивляться развитию трещин при механических и других воздействиях.

Трещины в материалах могут быть металлургического и технологического происхождения, а также возникать и развиваться в процессе эксплуатации. В случае возможности хрупкого разрушения для безопасной работы элементов конструкций необходимо количественно оценивать размеры допустимых трещиноподобных дефектов.

Количественной характеристикой трещиностойкости материала является критический коэффициент интенсивности напряжений в условиях плоской деформации в вершине трещины KIс.

Многие конструкции при эксплуатации испытывают ударные нагрузки. Для решения вопроса об их долговечности и надежности в этих условиях очень важными являются результаты динамических испытаний (нагрузка прилагается ударом с большой силой).

Переход от статических нагружений к динамическим вызывает изменение всех свойств металлов и сплавов, связанных с пластической деформацией.

Для оценки склонности материала к хрупкому разрушению применяют испытания на ударный изгиб образцов с надрезом, в результате которых определяют ударную вязкость.

Ударная вязкость - работа, затраченная при динамическом разрушении надрезанного образца, отнесенная к площади поперечного сечения в месте надреза.

Вязкость - свойство, обратное хрупкости. Ударная вязкость ответственных деталей должна быть высокой.

Кроме числовых значений, получаемых при испытании на удар, важным критерием является характер излома. Волокнистый матовый излом без характерного металлического блеска свидетельствует о вязком разрушении. Хрупкое разрушение дает кристаллический блестящий излом.

Ударная вязкость зависит от многих факторов. Наличие в изделиях резких переходов в сечении, надрезов, вырезов и т. п. вызывает неравномерное распределение напряжений по сечению и их концентрацию. Ударная вязкость зависит также и от состояния поверхности образца. Риски, царапины, следы механической обработки и другие дефекты снижают ударную вязкость.

Динамическое нагружение вызывает повышение предела упругости и предела текучести, не переводя материал в хрупкое состояние. Но при понижении температуры, сопротивление удару резко уменьшается. Это явление называется хладоломкостью.

К хладоломким металлам относятся металлы с объемноцентрированной кубической решеткой (например, a-Fe, Mo, Cr). Для этой группы металлов при определенной минусовой температуре наблюдается резкое снижение ударной вязкости. К нехладоломким металлам можно отнести металлы с гранецентрированной кубической решеткой (g-Fe, Al, Ni и др.). Хладоломкость у крупнозернистого материала наступает при более высокой температуре, чем у мелкозернистого.

Характер падения ударной вязкости напоминает порог, что привело к выражению «порог хладоломкости».

Температура, при которой происходит определенное падение ударной вязкости, называется критической температурой хрупкости Tкр.

Большинство разрушений деталей и конструкций при эксплуатации происходит в результате циклического нагружения. Причем в ряде случаев разрушение происходит при напряжениях, лежащих ниже предела упругости.

Усталость - процесс постепенного накопления повреждений в материале при действии циклических нагрузок, приводящий к образованию трещин и разрушению.

Термин «усталость» часто заменяют термином «выносливость», который показывает сколько перемен нагрузок может выдержать металл или сплав без разрушения. Сопротивление усталости характеризуется пределом выносливости s-1. Число циклов условно принято для сталей равным 10 7 , для цветных металлов - 10 -8 .

Явление усталости наблюдается при изгибе, кручении, растяжении-сжатии и при других способах нагружения.

Большое влияние на выносливость оказывают микроскопическая неоднородность, неметаллические включения, газовые пузыри, химические соединения, а также надрезы, риски, царапины, наличие обезуглероженного слоя и следов коррозии на поверхности изделий, которые приводят к неравномерному распределению напряжений и снижают сопротивление материала повторно-переменным нагрузкам.

Износостойкость - сопротивление металлов изнашиванию вследствие процессов трения. Износ заключается в отрыве с трущейся поверхности отдельных ее частиц и определяется по изменению геометрических размеров или массы детали.

Усталостная прочность и износостойкость дают наиболее полное представление о долговечности деталей в конструкциях, а ударная вязкость и трещиностойкость характеризует надежность этих деталей.

Жаропрочность - способность металлов и сплавов длительно сопротивляться началу и развитию пластической деформации и разрушению под действием постоянных нагрузок при высоких температурах. Предел кратковременной прочности, предел ползучести и предел длительной прочности - численные характеристики жаропрочности.

Читайте также: