Резка металла это операция

Обновлено: 17.05.2024

Резка металла — технологический процесс раскроя листов профильного проката или заготовок заданных размеров, форм и конфигураций. В зависимости от технических и химических характеристик исходного материала и получения деталей определённой формы применяют различные виды резки металла.

Резку металла можно производить двумя способами — механическим: ножницами, фрезерованием, распиливанием, сверлением, ударной рубкой и термическим приёмом.

Основные виды резки металла проводятся согласно требованиям ГОСТа 14792-80, применяемых при обработке деталей и заготовок.

Термическое воздействие на металлическое изделие для формирования отдельных деталей может быть разделительным, поверхностным или нанесение отверстий. Термические способы резки металла позволяют изготавливать детали по заданным размерам, корректировать отдельные части изделия. Преимуществом данной техники металлообработки является возможность осуществлять резку по заданным параметрам даже при большой толщине металла.

Газовая резка металла

Газовая технология — бесконтактная высокотемпературная резка с помощью смеси газа и кислорода. Струя пламени разогревает плоскость в месте разреза и одновременно удаляет окислы, которые образуются на поверхности разрезаемого листового проката. Суть данной тактики в том что, струя пламени равномерно перемещается по линии разреза и режет металл по всей ширине. Условием высокого качества разреза является постоянное соблюдение расстояния между раскройным материалом и нижней точки резака при сохранении равномерной скорости.

Специфика применения газового резака:

- возможность производить раскрой из титановых листов;

- можно перерезать многослойный материал;

- производить операции по шаблону.

Газовая обработка не рассчитана для работ с алюминием и высоколегированной сталью.

Плазменная резка металла

Плазменная резка металла — это технология, при которой в качестве режущего инструмента используется струя плазмы. Термическая резка — плавления плазмой с потоком ионизированного газа, под воздействием электрической дуги создаваемого плазмотроном прямого давления. Температура плазменного потока может достигать 30000 0 . При плазменной технологии резки металла могут использоваться неактивные газы: аргон, азот, водород и активные: кислород и воздух.

Особенности плазменной резки:

- возможности производить раскрой сплава толщиной до 1500 мм;

- резка осуществляется с максимальной точностью по контурам без дополнительной обработки краёв;

- плазменная дуга способна резать любые сплавы: цветные, тяжёлые, тугоплавкие;

- максимальная точность раскроя позволяет получать детали сложной конфигурации;

- отсутствуют ограничения по геометрической форме;

- высокая скорость раскроя и качество поверхности разреза;

- производить высокоточный скос кромок под определённым углом.

Высокопродуктивный метод плазменной резки широко применяется при прямолинейном и фигурном раскрое листового и профильного проката.

Лазерная резка металла

Лазер высокой мощности применяется на производственных линиях. Технологическая установка работает в непрерывном или импульсно-периодическом режимах. Сфокусированный лазерный луч позволяет производить резку высокой точности любых сплавов. Потенциал лазера обеспечивает высокую производительность процесса в сочетании с высоким уровнем качества поверхностей реза.

Лазерная резка металла позволяет изготавливать объёмные и плоские детали сложного контура.

Сквозной прожиг лазерного луча имеет ряд преимуществ над другими методами резки:

- отсутствует механический контакт;

- возможность высокоскоростного раскроя тонких листов стальных сплавов;

- обработка высокотвёрдых и тугоплавких материалов;

- техника может применяться для обработки тонких и легко формирующихся материалов;

Для разных видов металлических сплавов используют разные типы лазера: твёрдотельные, газовые, волоконные.

Стоимость лазерной резки вы можете уточнить в соответствующем разделе сайта, либо у наших специалистов.

Гидроабразивная резка металла

В основе гидроабразивной резки стоит принцип направленного действия тонкой сверхскоростной струи воды разрушительной силы.

Гидрорезка осуществляется тонкой струёй воды через отверстие размером меньше 1 мм под давлением от 1000 до 6000 атмосфер. Скорость направленной струи воды на обрабатываемую поверхность превышает скорость звука в 3-4 раза. При таких условиях, вода становится режущим инструментом.

Вода под очень высоким давлением подаётся в смесительную камеру, где она смешивается с абразивными частицами высокотвёрдых материалов, затем через сопло узкой режущей головки вырывается и разрезает металл.

Разрушительная сила воды зависит от абразива, это могут быть: мелкие зёрна огнеупорного сверхтвёрдого материала на основе оксида алюминия – электрокорунда, карбида кремния, частицы гранатового природного минерала.

Применение технологии резки металла водой используется при раскрое стальных листов, различных деталей и отливок, сплавов алюминия и тугоплавкого титана.

Водная струя исключает появление дефектов и деформации.

Механическая резка металла

Механическая резка осуществляется при помощи режущих инструментов более высокой твёрдости и оборудования: стационарной циркулярной пилы, болгарки, ударной гильотиной или рубкой.

Лентопильные станки и гильотинные ножницы с установленными на них специальными резцами производят резку листового проката, профильных труб, литых заготовок.

Основным недостатком при механическом способе раскроя:

- возможность производить разрез только по прямой линии;

- исключается обработка материала по криволинейной траектории;

- не большая глубина пропила, поэтому имеются ограничения по размерам заготовок.

При обработке возможны различные виды дефектов на поверхности материала:

- перекосили искривлённый профиль реза;

- неровная поверхность шва в месте разреза;

- оплавление верхней части поверхности;

- деформация поверхности изделия.

Под термическим воздействием может произойти деформация материала — удлинение, сжатие или изгиб изделия. Дефекты получаются при несоблюдении правил резки: неравномерном нагреве, высокой скорости движения пламени, быстрым охлаждением места нагрева.

Применение основных видов резки металла для металлических конструкций: механической и термической позволяет производить обработку металла и сплавов от заготовительной стадии до конечного продукта сложной конфигурации с высечками, отверстиями, надрезкой и другими сложными элементами.

Мы всегда придерживаемся важнейших принципов, заключающихся в честности и открытости. Поэтому не стоит переживать за качество наших работ. Среди услуг компании ЦСР: фрезерная обработка металла, лазерная резка нержавейки, цементация и многое другое.

Мы надежная компания, в основе деятельности которой – правила честной конкуренции и жесткого контроля качества услуг.

Лазерная резка - это технологическая операция по резке и раскрою металла с использованием сфокусированного лазерного луча, получаемого при помощи специального оборудования. На сегодняшний день – это самая эффективная и востребованная технология, позволяющая получить изделия высокого качества, точности.

Материалы, которые можно разделить с помощью лазера, очень разнообразны. К ним относятся все виды сталей, алюминий и сплавы из него, различные цветные металлы. Среди них:

- стали с толщиной 0,2 — 30 мм;

- алюминий, алюминиевые сплавы с толщиной 0,2 — 30 мм;

- стали нержавеющие с толщиной 0,2 — 50 мм;

- латунь, медь с толщиной 0,2 — 15 мм.

Лучше всего режутся материалы с низкой теплопроводностью, т.к. в этом случае энергия сфокусирована в меньшем объеме. А при резке металлов, которые имеют высокий показатель теплопроводности, возможно образование грата (остатков расплавленного материала на поверхности реза).

Этапы процесса лазерной резки металла

В схему технологического процесса входит несколько основных этапов:

- Сначала луч лазера сосредотачивается в заданной точке обрабатываемого металла.

- Затем металл нагревается до необходимой температуры, начинается его плавление, с образованием на границе плавления углубления.

- Следующий этап – кипение, испарение металла под действием энергии лазерного излучения.

Как правило, для управления лучом лазера используют специальный компьютерный продукт, что позволяет сделать процесс полностью автоматическим.

На практике лазерную резку металла выполняют 2-мя методами:

- плавлением металла по линии реза;

- испарением металла по линии реза.

Детали, которые можно получить методом испарения, имеет ограничения по толщине. Эта технология используется в основном для тонких деталей. Кроме того, резка металла путем испарения требует применения мощного оборудования и, следовательно, больших затрат энергии. Поэтому, данный метод не всегда экономически оправдан.

Технологическая схема разрезания металлов методом плавления лазером более востребована. В настоящее время этот процесс выполняется в комплексе с использованием различных газов (азота, аргона, кислорода, воздуха, других), вдуваемых в зону реза. Такая газово-лазерная технология позволяет:

- использование оборудование меньшей мощности;

- резать как тонкие, так и толстые материалы;

- уменьшать энергопотребление;

- увеличивать скорость процесса, количество готовой продукции.

Оборудование для лазерной резки

Существует три типа установок, применяемых для резки лазерным лучом:

- установки твердотельного типа;

- газовые установки;

- газодинамические установки.

В конструкции твердотельных установок присутствуют две основных детали: рабочее тело, роль которого чаще всего играет искусственный рубиновый стержень, лампа накачки.

Лампу накачки эксплуатируют для передачи нужного излучения на рабочее тело - стержень. Данное оборудование, как правило, работает в режиме импульса, хотя встречаются установки, работающие в непрерывном режиме.

В газовых установках для резки или раскроя металлических поверхностей роль рабочего тела выполняет газ. Он через специальную трубку закачивается непосредственно в рабочее поле лазерного луча. В этом технологическом сегменте широко эксплуатируются щелевые установки, с рабочим телом в виде углекислого газа. Их основные преимущества заключаются в простоте использования, компактности, мощности.

Принцип действия газодинамических установок основан на том, что рабочий газ первоначально греют до температуры от 2000 до 3000 °C. Затем пропускают через сопло со скоростью, несколько превышающей скорость звука, охлаждают. Оборудование для реализации такого технологического процесса дорогостоящее и применяется не часто.

Любое оборудование для выполнения работ по резке с помощью лазера, независимо от того, к какому виду оно относится, имеет такие узлы:

- узел для передачи и образования газового потока, излучения (сопло, подающее газовое устройство, система зеркал, оптические элементы);

- специализированный излучатель (газовый либо твердотельный) с определенными энергетическими или оптическими показателями;

- узел для управления, контроля над работой;

- узел для перемещения (координации) как обрабатываемой металлической детали, так и, непосредственно, лазерного луча.

В процессе работы лазер и оптические элементы разогреваются. Их нужно охлаждать. Это делают либо с помощью воды, либо обдувом воздуха. В первом случае, когда роль теплоносителя выполняет вода, установка для резки оснащается теплообменником или холодильной установкой.

Преимущества и недостатки резки лазерной

Лазерная резка имеет ряд достоинств по отношению к другим видам раскроя металлических изделий. А именно:

- технологический процесс не предусматривает соприкосновение инструмента и детали, поэтому можно работать с хрупкими материалами;

- широкий диапазон толщин, марок материалов для обработки. В частности, стали нержавеющие толщиной до 50 мм либо твердосплавные материалы;

- высокая точность, скорость технологического процесса. Управление лазерной резкой с помощью компьютера позволяет снизить погрешность и получить деталь с любым заданным контуром;

- лазерная резка выступает как альтернативный техпроцесс, заменяющий ковку, штамповку, при небольших партиях (экономия за счет изготовления специальной штамповой или ковочной оснастки);

- малый процент отходов. Не надо дополнительно использовать механическую обработку (срез ровный, заусенец отсутствует);

- снижение себестоимости продукции увеличения скорости, производительности.

Хотелось бы обратить внимание на дополнительную «опцию», свойственную лазерному раскрою. Это возможность гравировать на металле «метки», определяющие места стыков швов, точки сверления отверстий и прочее.

Невзирая на универсальность, высокую технологичность метода обработки металлов лазерной резкой, и ему свойственны недостатки. Вот некоторые из них:

- ограничение толщин обрабатываемых изделий;

- возможность образования грата, который нужно дополнительно удалять. Грат - это застывшие на нижней кромке реза остатки расплавленного металла либо его оксидов;

- необходимость в высококвалифицированных кадрах;

- высокая мощность, энергопотребление отдельных видов оборудования.

Цена лазерной резки металла

Стоимость лазерной резки рассчитывается в каждом конкретном случает отдельно. На цену влияют: оперативность выполнения работ, сложность реза, объем заказа, вид и толщина обрабатываемого материала, другие параметры. Цена лазерной резки указывается за метр реза.

Раскроить обычную конструкционную сталь всегда дешевле, чем нержавейку. Цена за метр простого лазерного реза у первой начинается от 12 рублей, а нержавеющей стали – от 15 с копейками – данные для толщины листа не более 1 мм. Стоимость раскроя стали 2 см – уже более 230 руб/м.п. по прямой.

Наиболее дорогая в обработке медь, при толщине листа цена 1 метра простого лазерного раскроя начинается от 22 руб. (при больших объемах).

Также везде для расчета итоговой стоимости применяются коэффициенты. Простой рез – 1,0, сложный – 1,2 – 1,3, раскрой с повышенной сложностью – 1,5 – 1,9.

Применение лазерной резки и раскроя

В силу ряда положительных свойств лазерная резка металла эксплуатируется для создания:

- деталей, используемых в производстве различных машин, механизмов (пластины, кронштейны, панели и прочее);

- оборудования для торговых залов, складское оборудование (стеллажи, полки, стойки, прочее);

- деталей для печей, котлов, дымоходов;

- шаблонов, трафаретов, вывесок;

- элементов дверей, ворот, ограждений.

Лазерная резка и раскрой имеют неоспоримые приоритеты в сравнении с другими видами обработки металлических поверхностей. Это способствует, во-первых, расширению рынка оборудования для лазерной резки и, во-вторых, увеличению количества изделий, получаемых с помощью этой технологии.

Лазерную резку металла применяют для раскроя нержавеющего проката, алюминиевых листов, медного проката, латунного и другого.

Кроме металла, лазерная резка применима для картона, фанеры, МДФ, капролона, паронита, кожи, резины, ПВХ, полистирола, оргстекла, шпона и многих других материалов.

Резка металла

Резка металла - процесс деления металлического листа, трубы или отливки на отдельные части с помощью ручной, механической и термической операции.

Одним из вариантов резки металла является операция раскроя заготовки. В этом случае готовое изделие имеет размеры и конфигурацию, указанные в чертеже.

Этот метод один из первых начал использоваться для раскроя металла. Заготовки заданной формы вырезали из металлического листа струей воды, смешанной с абразивом и подаваемой под давлением до 5000 атмосфер.

Метод имеет ряд ограничений по марке металлического сплава, толщине раскраиваемого листового материала, хотя позволяет выполнить раскрой деталей со сложной траекторией.

Для повышения производительности процесса существует возможность одновременного раскроя тонких листовых материалов в стопке из нескольких слоев.

Раскрой листового металла значительно ускорился, когда появилось оборудование для термической резки. Теперь для раскроя используют установки плазменной резки. Другой вариант оборудования для раскроя - лазерный станок. Функция раскроя, как правило, является одной из опций заложенной в программном продукте таких машин.

Высокоскоростной раскрой, выполняемый по программе, позволяет максимально выгодно расположить детали на листе, минимизирует отходы. При этом лазерный или плазменный автоматизированный раскрой безопасен, экономичен, не вредит экологии.

Резка металла: виды

В промышленном производстве применяют такие способы резки металла - листов, пластин, труб и прочего на части, заготовки:

- ручная;

- термическая резка;

- механическая и ударная.

Каждому из этих способов соответствует своя технология, свои вид оборудования. Каждый процесс по-своему уникален, наделен своими преимуществами и недостатками. Рассмотрим основные способы резки металла подробнее.

Ручная резка металла

Этот способ разрезания материала выполняется мастером с помощью шлицевых ножниц по металлу, угловой шлифовальной машины - «болгарки» или трубореза.

Для раскроя «болгаркой» применяют специальные абразивные круги «по металлу».

Труборезы, у которых рез выполняется дисковыми резцами-роликами из стали, используют для разрезания труб.

Скорость и точность работ, выполняемых вручную, полностью зависят от человека. Толщина разделяемого металла (особенно шлицевыми ножницами) ограничена.

Ручной метод малоэффективен, практически не эксплуатируется в промышленных масштабах. Главная сфера использования ручной резки - в быту.

Термическая резка металла

Применяют такие виды терморезки:

- газокислородная;

- лазерная;

- плазменная.

Все эти методы являются бесконтактными, т.е. при работе между заготовкой и режущим инструментом нет непосредственного контакта. Заготовка разделяется с помощью струи газа, плазмы или луча лазера.

Газокислородная резка

В основу технологического процесса заложены свойство металла нагреваться, плавиться и выгорать в чистом кислороде при высокой температуре (более 1000 °C).

Перед началом технологической операции необходимо разогреть место реза до такой температуры, при которой происходит воспламенение материала. Эта операция разогрева выполняется за счет пламени резака. В качестве разогревающего газа чаще всего эксплуатируют ацетилен. Время прогрева зависит от толщины, марки и состояния обрабатываемой металлической поверхности. Кислород на этом этапе не используется.

После прогрева к операции добавляется кислород. Струя пламени, равномерно перемещаясь вдоль линии реза, прорезает полуфабрикат на всю толщину. Кислород, используемый в процессе, не только режет, но и удаляет окислы, которые образуются на поверхности разрезаемого листового полуфабриката.

Важный критерий для получения качественного реза - выдерживание одинакового расстояния между резаком и разрезаемой поверхностью на протяжении всей операции. Этого сложно добиться, если резка металла выполняется ручным газокислородным резаком. При автоматизированном процессе (скоростная, газокислородная с повышенным качеством, резка кислородом высокого давления) скорость резания увеличивается, а качество реза возрастает.

- возможность разрезать заготовки большой толщины;

- возможность резать титановые листы.

Отдельные недостатки газокислородной резки:

- резке не поддаются цветные металлы типа алюминия, меди, а также высокоуглеродистые или хромоникелевые стали;

- большая ширина реза, невысокое качество, образование окислов, наплывов,

- невозможно работать с криволинейными поверхностями;

- изменение физических свойств в области реза.

Лазерная резка

Эта технология подразумевает резку и раскрой металла посредством сфокусированного лазерного луча, получаемого при помощи специального оборудования.

Луч лазера сосредотачивается в определенной точке разрезаемой детали. Под воздействием тепловой энергии лазерного луча поверхность прогревается, закипает и испаряется. Луч плавно передвигается вдоль границы реза, разделяя металлическую заготовку на части.

Лазерная резка применяется для разделения металлов с низкой теплопроводностью. Ее используют при резке, раскрое тонких листов (от 0,2 мм), цветных металлов (алюминия, меди), нержавеющей стали, трубных изделий.

Уникальность метода: обрабатываются практически все металлы, металлические сплавы, неметаллы.

Ряд недостатков технологии резки лазером:

- ограничение по толщине разделяемых изделий;

- большие энергетические затраты в ходе процесса;

- работу может выполнить только специально обученный персонал.

Плазменная

Эта технология подразумевает использование в качестве оборудования плазмотрон, в котором роль режущего инструмента выполняет струя плазмы.

Раскаленный ионизированный газ (плазма) с высокой скоростью проходит через сопло плазматрона. Плазма нагревает, расплавляет металл, а затем сдувает расплав, тем самым образуя линию раздела заготовки.

- безопасность процесса;

- высокая скорость;

- незначительный ограниченный нагрев разрезаемой поверхности.

Недостатки данной технологии - высокая цена оборудования, необходимость в обучении персонала, шум при работе плазменных установок, ограниченность значений толщин обрабатываемого металла.

Механическое разделение основано на прямом контакте обрабатываемого металла с режущим инструментом. Материал инструмента, как правило, тоже металл, но более высокой твердости.

Выделяют механическую резку с применением ножниц, пилы, резцов. Частным случаем механической резки выступает ударная (рубка). Ударная резка или рубка с помощью гильотины используется на стадии заготовительных работ.

Виды оборудования, используемые для механического разделения материалов:

- ленточно-пильные станки (ЛПС);

- гильотины;

- дисковые станки;

- токарные станки с установленными на них резцами;

- агрегаты продольной резки.

Резка ленточной пилой

Разрезание материала ленточной пилой часто используется для разделения сортового, листового металла. Пила ленточная - основной узел на так называемом ленточно-пильном станке (ЛПС). Суть работы пилы ленточной такая же, как у обычной ножовки. Полотно пилы замкнуто в ленту большого диаметра, одна сторона которого имеет специальные зубья. Лента пилы движется непрерывно за счет вращения шкивов, подключенных к электромотору. Средняя скорость резки станка - 100 мм/мин. Материал для изготовления полотна пилы - углеродистая сталь или биметаллический сплав.

Достоинство метода: точность, доступность, невысокая цена оборудования, возможность выполнять не только прямой, но и угловой рез; малый процент отходов, так как ширина реза составляет всего 1,5 мм.

Современные модели ЛПС оснащаются электроникой и дополнительным оборудованием, с помощью которого можно включить станок в состав технологической линии.

Ударная резка металла на гильотине

Такой вид обычно именуют рубкой. Основная сфера применения рубки – разделение листового металла. Это может быть черный металл, различные виды стали – нержавеющая, оцинкованная или электротехническая сталь.

Метод основан на использовании механических приспособлений: ножниц, ножей для рубки металлического листа. Металлический лист размещают на рабочей поверхности гильотины. Закрепляют с помощью прижимной балки и выполняют операцию.

Уникальность метода состоит в том, что рубка (резка металла) происходит одномоментном ударом ножа по всей длине разрезаемой заготовки. В результате получается абсолютно ровный край без лишних кромок и заусенцев.

В промышленном производстве применяют три вида гильотин:

- электромеханические;

- гидравлические;

- пневматические.

На некоторых производствах сохранились ручные гильотинные ножницы, где режущий механизм включается нажимом на педаль.

К недостаткам можно отнести шум при работе механизма, ограничение по толщине заготовки, разность ширины у отрезанных частей.

Резка на дисковом станке

Основное достоинство данного оборудования простота эксплуатации, компактность, универсальность.

Роль режущего инструмента играет диск с зубьями, защищенный кожухом. Диск крепится на поверхности рабочего стола, приводится в действие электродвигателем.

Резка дисковой пилой характеризуется высоким качеством среза, возможностью раскроя под углом, высокой точностью обработки.

Агрегат продольной резки - узкоспециализированное оборудование, которое эксплуатируется исключительно для продольного разделения металлической заготовки.

Процесс резания полностью автоматизирован. Оператор следит за процессом и управляет работой, находясь за специальным пультом.

Уникальность метода: возможность разделить листы на узкие элементы большой длины (ленты, полосы, штрипсы).

Общие недостатки, свойственные всем видам контактной резки можно сформулировать так:

- режется только по прямой линии или под углом;

- проблематично получить детали сложной конфигурации.

В современных технологиях находят применение новейшие способы разделения металла, в частности, криогенная (операция с использованием сверхзвукового потока жидкого азота).

Раскрой, резка металла - первичные заготовительные стадии обработки металлов и сплавов. Применение прямосторонних заготовок правильной формы, как конечного продукта металлообработки, ограничено. После раскроя механическими способами и газокислородной резкой детали передаются на механическую обработку. А вот используя термические операции лазерной и плазменной резки, можно получить детали, которые являются конечным продуктом. Это будут детали сложной конфигурации с прорезанными отверстиями, высечками и прочими элементами.

Стоимость раскроя

Цена на работы по раскрою, резке металла зависит от ряда факторов:

- выбора технологии;

- мощности используемого оборудования;

- марки, толщины исходного сырья;

- категории качества заготовок готовой продукции;

- объема сырьевой партии.

Если предстоит работа с большим объемом сырья, то общая стоимость заказа может быть снижена за счет снижение значения стоимости расчетной единицы (килограмма, погонного метра).

Стоимость резки или раскроя небольших партий, как правило, обговаривается с заказчиком заранее. Она не всегда рассчитывается по формуле «цена расчетной единицы, умноженная на количество», так как любой заказ - большой или малый - требует переналадки оборудования.

Современный промышленный рынок предоставляет массу вариантов резки и раскроя сортового, профильного металла. Но основными критериями для определения исполнителя заказа всегда остаются качество работы, срок изготовления, стоимость выполняемых работ, дополнительные услуге по погрузке, транспортировке.

Резка металлов: определение, назначение, технология выполнения с детальным пооперационным описанием

РЕЗКА — слесарная операция, выполняемая при надрезании, вырезании и разрезании на части металла и различных твердых материалов (текстолита, гетинакса и др.).

В ремонтной практике операции резки выполняют:

· вручную — с помощью ножниц по металлу и ножовок;

· машинным способом - гильотинными ножницами ;

·Ручные ножницы состоят из двух половинок, соединяемых между собой винтом.

Каждая половинка ножниц составляет одно целое: нож и ручку.

Промышленность изготавливает ножницы правые и левые. У правых ножниц верхняя режущая кромка лезвия расположена справа от нижнего лезвия, а у левых – с левой стороны.

Н РНожовочное полотно должно быть закреплено в станке так, чтобы оно не было натянуто слишком туго или слабо, зубья ножовочного полотна должны быть направлены «от себя», т. е. в сторону движения ножовки вперед.

В .Разрезаемый лист заводится между нижним и верхним ножами до упора и зажимается прижимом. Верхний нож, нажимая на лист, производит скалывание.

Рубка металлов: определение, назначение, технология выполнения с детальным пооперационным описанием

РУБКА – это слесарная операция, при выполнении которой с помощью режущего и ударного инструмента с обрабатываемой поверхности или заготовки снимается слой металла либо металл разрубается на части.

Рубка относится к числу грубых слесарных операций с точностью о,5 – 1мм.

И нструменты для выполнения рубки

ЗУБИЛО

К АНАВОЧНИК

РЕЙЦМЕССЕЛЬ

М П

Перед началом работы необходимо установить высоту тисков, прочно их закрепить и принять правильное положение. Заготовка должна выступать на 3-5см

Т4 . Опиливание металлов: определение, назначение, технология выполнения с детальным пооперационным описанием

ОПИЛИВАНИЕМ называется снятие слоя металла с поверхности обрабатываемой заготовки посредством специального режущего инструмента - напильника.

· окончательное (чистовое и отделочное)

КЛАССИФИКАЦИЯ НАПИЛЬНИКОВ (по назначению)

· Драчевые напильники – применяются для грубой обработки металлической поверхности.

· Личные напильники – применимы для окончательной точной обработки и получения чистой, не зазубренной поверхности.

· Бархатные – применяются для окончательной обработки металла.

КЛАССИФИКАЦИЯ НАПИЛЬНИКОВ (по форме)

1. Круглый напильник – обработка круглых, овальных и вогнутых поверхностей;

2. Полукруглые напильники – имеет две стороны, плоскую и круглую, одной стороной обрабатывает плоскости, другой вогнутые и полукруглые поверхности;

3. Трехгранные напильники – обработка поверхностей и отверстий, недоступных для плоских напильников;

4. Квадратные напильники – обработка узких прямых поверхностей, недоступных для плоских напильников;

5. Плоские напильники с овальными ребрами – служат для обработки различных видов закруглений.

Во время работы напильник совершает возвратно-поступательные движения: вперед — рабочий ход, назад— холостой. В процессе рабочего хода инструмент прижимают к заготовке, во время холостого — ведут без нажима. Перемещать инструмент надо строго в горизонтальной плоскости. Сила нажатия на инструмент зависит от положения напильника. В начале рабочего хода левой рукой нажимают немного сильнее, чем правой. Когда к заготовке подводится средняя часть напильника, нажим на носок и ручку инструмента должен быть примерно одинаковым. В конце рабочего хода правой рукой нажимают сильнее, чем левой. Правильность опиливания проверяют линейкой или угольником на просвет : если просвет отсутствует — поверхность ровная. Долговечность напильников во многом зависит от ухода за ними. От долгого использования насечка напильника выкрашивается и стирается, в результате чего инструмент теряет режущую способность. Чтобы продлить срок службы напильника, его натирают мелом, предохраняющим насечку от забивания мелкой стружкой. Если насечка напильника все же забилась опилками, ее нужно очистить стальной щеткой.

Инструменты и приспособления, применяемые при резке

Резка металла представляет собой процесс разделения материала на части. Таким способом производится раскрой металлических листов или отрезка сортового проката. Воздействием режущего инструмента на металл создаются заготовки для дальнейшей обработки. По разработанным чертежам формируется конфигурация поверхности. Для обработки металла резанием необходимо оборудование. Это могут быть ручные инструменты, механические станки или приспособления, обеспечивающие нагрев материала.

Способы резки

Существует несколько способов разделения материала. Технология зависит от оборудования, применяемого в процессе работы. Выделяют следующие виды резки металла:

Ручная резка металла

Ручное резание металла не является высокоэффективным и в промышленных масштабах не используется. При ручной резке используются следующие инструменты:

Гидроабразивная резка металла

Гидроабразивный способ резки основан на воздействии струи воды, смешанной с абразивными частицами, на обрабатываемую заготовку. Давление подаваемой жидкости составляет 5000 атм. К преимуществу такой резки металла относится возможность получения разнообразных линий. Обработке подвергаются сплавы определенной марки с небольшой толщиной листа.

Термическая резка металла

Резание металлов горячим способом основано на отсутствии контакта между инструментом и заготовкой. Горячая струя расплавляет и разделяет материал в нужном месте.

К видам термической резки относятся:

Газокислородная резка

Газокислородная резка состоит из 2 этапов:

· В место реза направляется струя пламени, которая выходит из резака. В качестве горючего материала используется ацетилен.

· После разогрева идет подача кислорода, который прорезает размягченную металлическую поверхность. Параллельно удаляются окислы.

В процессе работы расстояние от нижней точки резака до поверхности изделия должно оставаться постоянным. От этого зависит качество реза.

Для этой цели используются лазерные резаки. Процесс основан на подаче лазерного луча в точку поверхности. Происходит фокусирование тепловой энергии. Ведется прогрев участка, расплавление материала и последующее его испарение. При перемещении луч разрезает поверхность.

К недостаткам способа относится возможность работы с изделиями низкой теплопроводности и небольшой толщины.

Плазменная

В качестве оборудования для плазменной резки используется плазматрон. Через имеющееся в нем сопло под высоким давлением выходит кислород. Его температура составляет до 20 тыс. градусов. Ширина пучка 3 мм. Происходит нагрев участка поверхности, его частичное выгорание и выдувание расплава.

К преимуществу метода относится высокая скорость реза и возможность работать с заготовками до 150 мм толщины.

Механическая резка металла

Механическая резка металла осуществляется с помощью воздействия специальной стали с высокой степенью закалки. За счет большой твердости инструмент разрезает изделие.

При резке используются такие виды оборудования:

Резка ленточной пилой

Ленточная пила представляет собой полотно, которое закрепляется в специальном оборудовании. Материал инструмента такой же, как и у ручного изделия. На одной стороне расположены зубцы. В процессе работы двигателя станка идет вращение шкивов, благодаря которому происходит непрерывное движение ленты.

В процессе работы наблюдается небольшой отход, потому что ширина полотна составляет 1,5 мм. Возможна резка как листового металла, так и круглых заготовок.

Ударная резка металла на гильотине

Гильотинная резка металла используется для подготовки заготовок из листовой стали при штамповочных операциях. Разрезаемое полотно располагается на горизонтальной поверхности, подается до упора и разрезается гильотинными ножницами по всей ширине одним ударом.

Важно то, что ножи прикасаются к листу не по всей длине поверхности. Верхний инструмент располагается под углом. Соприкосновение с металлом идет в 1 точке, которая перемещается по всей длине реза. Процесс напоминает работу обыкновенных ножниц.

Резка на дисковом станке

В качестве рабочего инструмента используется диск. По его наружной поверхности располагаются зубья. Сверху стоит защитный кожух. В качестве привода используется электродвигатель, который приводит во вращение диск. Получается срез высокого качества.

По такому же принципу устроены труборезы, которыми разрезаются трубы. В процессе работы идет постоянный поворот заготовки на 360 градусов. Есть возможность делать срезы под разными углами.

Резка металла. Инструменты и приспособления

Разрезание— это операция, связанная с разделением материалов на части с помощью ножовочного полотна, ножниц и другого режущего инструмента. В зависимости от применяемого инструмента разрезание может осуществляться со снятием стружки или без снятия.

Инструменты и приспособления, применяемые при резке

Наибольшее распространение получило разрезание металлов ручными слесарными ножовками и ножницами. Для разрезания листового и пруткового материала применяют ручные рычажные и гильотинные ножницы.

Ручные слесарные ножовки предназначены в основном для разрезания сортового и профильного проката вручную, а также для разрезания толстых листов и полос, прорезания пазов и шлицев в головках винтов, обрезания заготовок по контуру и других работ. Разрезание выполняется при помощи ножовочных полотен, которые изготавливают из углеродистой (марки Р9 или Р18) или легированной (марки Х6ВФ) инструментальной стали и после нарезания зубьев закаливают. Наиболее распространены ножовочные полотна шириной 13 и 16 мм при толщине от 0,5 до 0,8 мм и длиной 250…300 мм. Для осуществления резания полотно устанавливают в специальном ножовочном станке. Ножовочные станки бывают двух типов: цельные и раздвижные, позволяющие устанавливать в станок ножовочное полотно разной длины.

Цельный ножовочный станок (рис. 2.53) состоит из станка 1, натяжного винта с барашковой гайкой 6 и рукоятки 2. Ножовочное полотно 4 устанавливают в прорези головок 5 и фиксируют его при помощи штифтов 3.

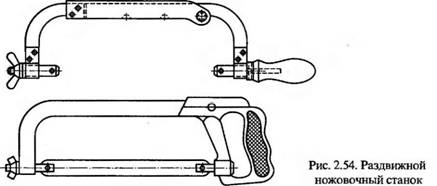

Раздвижной ножовочный станок (рис. 2.54) отличается тем, что состоит из двух частей, соединенных при помощи обоймы. Обойма жестко крепится на одной половине станка, а другая половина может изменять свое положение по длине за счет установки впрессованного в нее штифта, который фиксируется в специальных пазах обоймы.

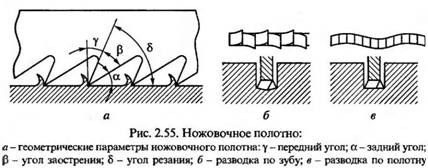

На одной из сторон ножовочного полотна по всей длине нарезают зубья (рис. 2.55, а). Каждому зубу ножовочного полотна придается форма режущего клина, которая характеризуется определенными геометрическими параметрами: задним углом а, углом заострения (3, передним углом у и углом резания б.

Поскольку работа (движения) ножовочного полотна, осуществляется в ограниченном пространстве, то для предупреждения его заклинивания в процессе работы зубья ножовочного полотна должны быть разведены. В зависимости от величины Шага зубьев, т. е. от расстояния между двумя соседними зубьями, различают разводку по зубу (рис. 2.55, б) и разводку по полотну (рис. 2.55, в). Разводка по зубу производится на полотнах с большим шагом, в этом случае поочередно отгибают каждый зуб ножовочного полотна то в одну сторону, то в другую. При разводке по полотну сначала отгибают два-три зуба в одну сторону, а затем два-три зуба в другую. В этом случае вдоль полотна появляется волнистая линия.

|

|

При установке полотен в ножовочном станке необходимо следить за правильным выбором направления зуба. Острие режущего клина должно быть всегда направлено в сторону рабочего движения полотна — вперед, в направлении от рукоятки к барашку натяжного винта. Вторым обязательным условием нормальной работы при разрезании является натяжение ножовочного полотна. Натяжение должно быть таким, чтобы полотно не испытывало упругих деформаций при разрезании и в то же время не должно быть слишком сильным, так как это может привести к поломке полотна в процессе работы даже при незначительном его перекосе.

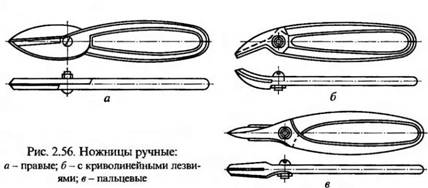

Ручные ножницы (рис. 2.56) бывают правыми и левыми. У правых ножниц скос на режущей части на каждой из половин находится с правой стороны, а у левых — с левой. Ручными ножницами можно резать листовую сталь толщиной до 0,7 мм, кровельное железо толщиной до 1,0 мм, листы меди и латуни толщиной до 1,5 мм.

Такие ножницы (рис. 2.56, а) предназначены для разрезания материала по прямой линии или по дуге большого радиуса. Если требуется вырезать в листовом материале отверстие или вырезать деталь по контуру с малыми радиусами кривизны, применяют ножницы с криволинейными лезвиями (рис. 2.56, б) или пальцевые ножницы с тонкими и узкими режущими лезвиями (рис. 2.56, в).

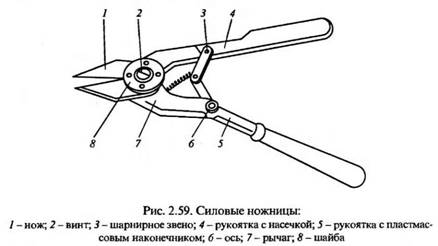

Хорошего эффекта при резании листовой стали толщиной до 2,5 мм можно добиться при использовании силовых ножниц (рис. 2.59). При работе рукоятку 4 с насечкой закрепляют в тисках, а рукоятку 5 с пластмассовым наконечником захватывают правой рукой. Рабочая рукоятка 5 представляет собой систему двух последовательно соединенных рычагов. Первый рычаг 7 заканчивается ножом 1 и соединен винтом 2 через шайбу 8 с рукояткой 4. Рукоятка 5 через ось б и шарнирное звено 3 также соединена с рукояткой 4. Эта система рычагов обеспечивает увеличение силы резания приблизительно в два раза по сравнению с обычными ножницами таких же габаритов.

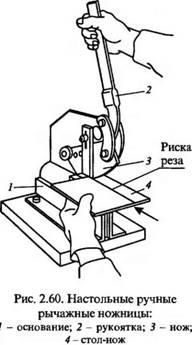

Настольные ручные рычажные ножницы(рис. 2.60) применяют для разрезания листовой стали толщиной до 4 мм, алюминия и латуни — до 6 мм. Основание 1 ножниц закрепляют на верстаке болтами. Рукоятка 2 обеспечивает возвратно-поступательное движение ножа 3. Второй нож 4 закреплен в корпусе основания 1. Разрезаемый лист укладывают на полку неподвижного ножа и, перемещая подвижный нож 3 рукояткой 2, выполняют разрезание листа по разметочной риске. Рычажные ножницы могут несколько отличаться друг от друга по конструкции, но принцип их действия во всех случаях одинаков.

Труборезы(рис. 2.61) применяют для разрезания труб различного диаметра вместо слесарной ножовки, а также для более качественного разрезания труб. Труборез представляет собой специальное приспособление, у которого режущим инструментом служат стальные дисковые резцы-ролики. Наиболее распространены роликовые, хомутиковые и цепные труборезы.

Роликовый труборез (рис. 2.61, а) состоит из скобы винтового рычага 3 и трех дисковых режущих роликов 6, два из которых установлены на осях в скобе 4, а третий смонтирован на оси, закрепленной в подвижном кронштейне 5. Разрезаемую трубу закрепляют в прижиме 1 винтом 2, после чего труборез устанавливают на трубу 7. При вращении винтового рычага 3 вправо кронштейн 5 переместит режущий ролик б до соприкосновения со стенкой трубы под некоторым нажимом. Труборез с тремя роликами режет одновременно в трех местах, поэтому при работе его слегка раскачивают при помощи рычага (примерно на одну треть оборота в каждую сторону). Для повышения качества разрезания место реза смазывают маслом.

Для разрезания труб большого диаметра применяют хомутиковые или цепные труборезы (рис. 2.61, б, в).

При резании роликовыми труборезами происходит вдавливание внутрь трубы ее торца, что ведет к образованию заусенцев и необходимости дальнейшей обработки трубы для их удаления. Исключить этот недостаток позволяет резцовый труборез (рис. 2.61, г), у которого ролики выполняют лишь функцию центрирования трубы в приспособлении, а резание производится отрезным резцом 2, который по мере врезания в трубу подается нажимным винтом 1. Нажим роликов осуществляется при помощи винта 3.

Читайте также: