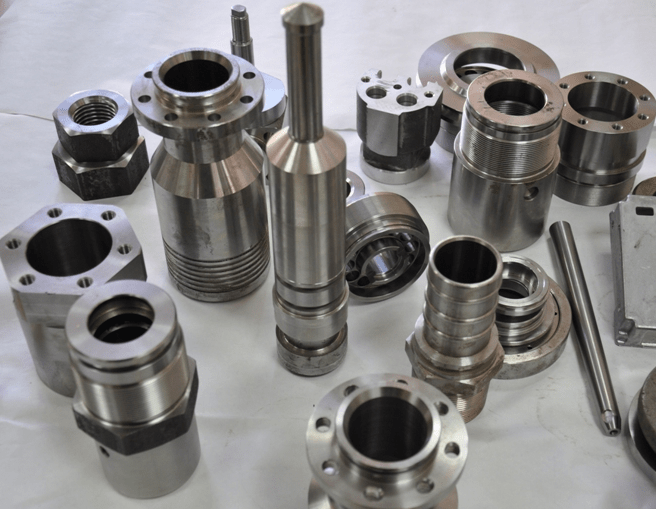

Цилиндрические детали из металла

Обновлено: 27.09.2024

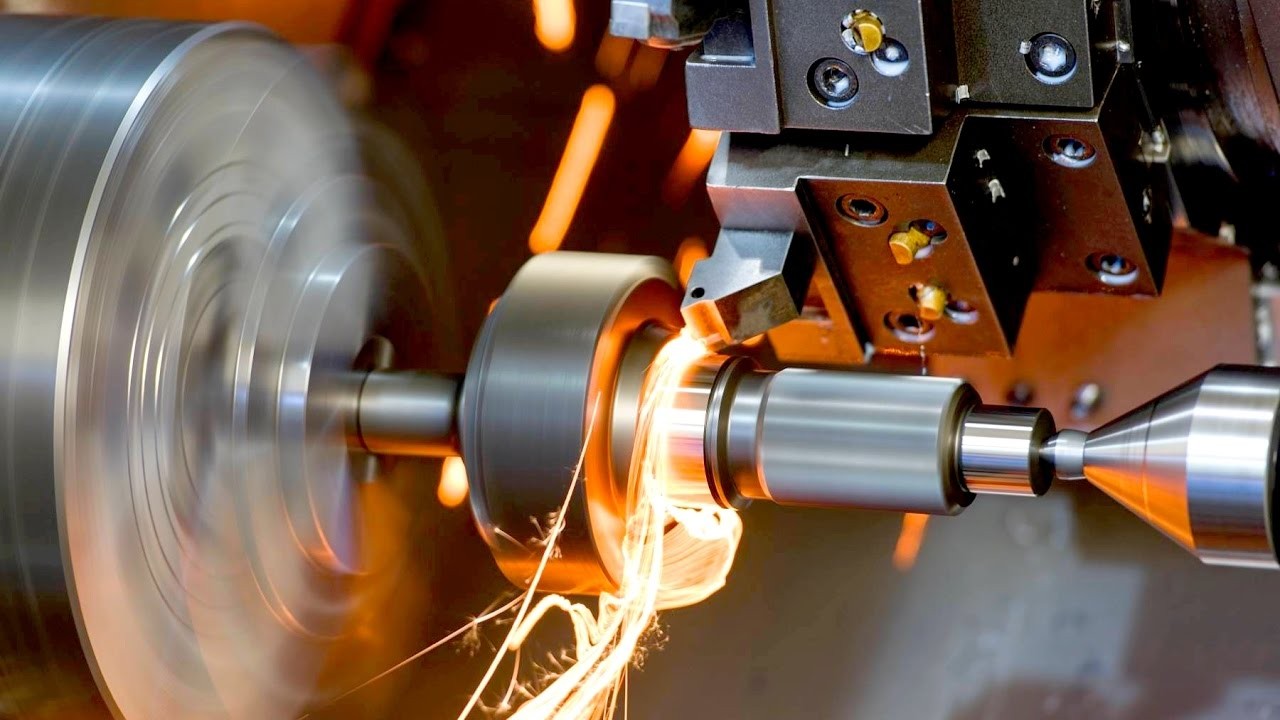

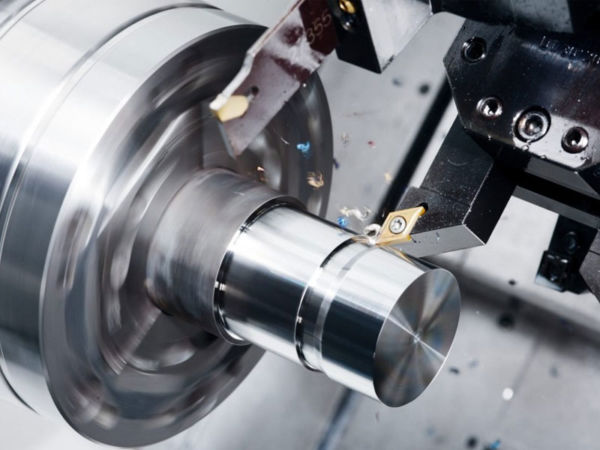

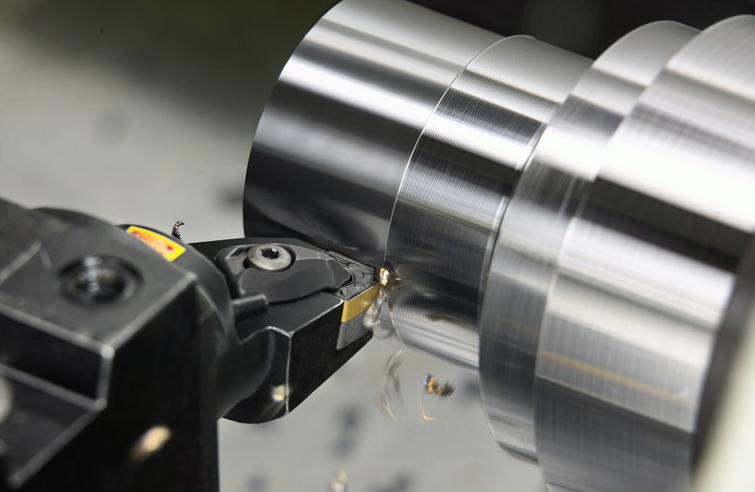

Токарная обработка металла – это одна из наиболее популярных технологий изготовления деталей на специальном оборудовании. В ее основе лежит метод удаления с заготовки лишних слоев для придания ей соответствия заданным параметрам.

Токарная обработка позволяет получить различные детали из большинства известных металлов: стали, меди, титана, бронзы и многих других. В нашей статье мы расскажем про основные принципы данной технологии, опишем оборудование и инструмент, а также разберем виды дефектов и способы их предотвращения.

Технология токарной обработки металла

Для токарной обработки металла необходимо оборудование, оснащенное такими режущими инструментами, как сверла, резцы, развертки и пр. Воздействуя на заготовку, они снимают с нее слои металла заданной толщины. Технология токарных работ предписывает выполнение как главного движения, то есть вращения детали, которая установлена на планшайбу (патрон), так и движения подачи. Режущий инструмент продолжает совершать последнее (то есть подачу) до получения изделия с заданными размерами (формой, качеством обработки поверхности).

Существует большое количество приемов, которые позволяют совместить два описанных движения (главное и подачи). Это дает возможность обрабатывать на токарных станках заготовки разной конфигурации. Кроме того, токарное оборудование позволяет выполнять такие технологические операции, как:

- нарезка разной резьбы;

- работа с отверстиями (сверление, растачивание, зенкерование, развертывание);

- разрезание заготовки;

- создание канавок разной конфигурации по поверхности детали.

Оборудование обладает большими функциональными возможностями, что позволяет выполнять различные виды токарной обработки металла, в том числе работать со следующими изделиями:

- гайками;

- валами различной конфигурации;

- втулками;

- кольцами;

- зубчатыми колесами;

- муфтами;

- шкивами.

Производство изделий на токарном оборудовании предполагает получение качественных изделий. Качество при этом подразумевает соответствие заданным формам, размерам, точности расположения и степени шероховатости всех поверхностей готовой продукции.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Виды металлической стружки

В процессе токарной работы резец своей кромкой врезается в верхнюю часть заготовки и в этом месте происходит зажим, который определяется кромкой. Когда деталь приводится во вращение, то начинается съем стружки до заданных параметров.

Виды снимаемой стружки:

- сливная – характерна для обработки с высокими скоростями мягких металлов, таких как медь и свинец. А также сплавов, содержащих их компоненты;

- элементная – будет образовываться, когда на низкой скорости происходит обработка деталей из твердой стали;

- стружка надлома – формируется у заготовок из хрупкого металла (бронза или чугун);

- ступенчатая – получается, если обрабатываются средне твердые металлы (алюминиевые сплавы) со средними скоростями.

Виды снимаемой стружки

Оборудование для токарной обработки металла

Токарная обработка металла должна проводиться на станках, которые можно разделить на группы в зависимости от выпускаемых ими изделий и их точности:

- Токарно-винторезное оборудование. Данная группа включает наиболее распространенную аппаратуру, с помощью которой создают конусообразные изделия, поверхности цилиндрической формы разнообразных диаметров, делают резьбу, обрабатывают цветные и черные металлы.

- Токарно-карусельное оборудование. Это станки, которые способны изготавливать детали больших диаметров, а также, аналогично предыдущим, работать с цветными и черными металлами.

- Лоботокарное оборудование. Подходит для создания цилиндрических и конических изделий. В отличие от других, на таких станках заготовка устанавливается горизонтально.

- Токарно-револьверное оборудование. Применяется в случае работы с калиброванным прудком.

Помимо перечисленного, существует оборудование, имеющее узкую специализацию. Его лишь условно можно отнести к токарным станкам, поскольку резка заготовок на них происходит с использованием резцов.

Применение системы числового программного управления (ЧПУ) дало существенный толчок развитию станкостроения. Токарная обработка металла на станках с ЧПУ предоставила возможность снизить себестоимость получаемых изделий, возросла точность и чистота обработки материала.

ЧПУ позволяет достигнуть следующих результатов:

- рост производительности работ при использовании резцов, снабженных режущим краем из твердого сплава;

- возможность обработки изделий из цветных, черных металлов и инструментальных сталей при правильной оснастке;

- автоматизация процесса с минимальным вмешательством мастера;

- возможность включения в программу ЧПУ любых видов резания, причем с заранее заданной скоростью резания и подачи;

- повышение безопасности процесса, поскольку использование оборудования без защитного кожуха блокируется программой станка;

- увеличение точности выполнения работ благодаря проведению резки с определенной скоростью, вследствие чего снижается объем брака ответственных частей конструкций.

На станках, изготавливаемых в Китае и США, широко используется числовое программное управление. ЧПУ возможно установить только на то оборудование, точность позиционирования частей которого достаточно высока.

Типы резцов

Резец – это основной обрабатывающий инструмент токарного станка. От его различной кромки зависит способ обработки изделия.

Материал для изготовления режущего инструмента должен обладать исключительной твердостью. Твердые сплавы с содержанием вольфрама и титана преимущественно служат для их производства. В высокоточных работах применяются также алмазные резцы и с керамическими сменными пластинами.

Оптимальный режим функционирования токарного станка зависит от глубины обработки, ее скорости и величин подачи. При сочетании всех факторов достигается:

- нужная скорость вращения;

- значительная стабильность устройства при рассечении;

- количество образующейся стружки в допустимых объемах.

Скорость резания определяется типом металла заготовки и резца. Метод обточки деталей и скорость их обработки обозначают частоту вращения шпиндельного механизма станка. Физические характеристики материала заготовки узнаются из специальных таблиц.

Виды и причины появления дефектов после токарной обработки металла

В ходе токарной обработки деталей может возникнуть брак. Это может быть:

- Несоответствие шероховатости поверхности, установленной в конструкторской документации.

- Овальность формы обработанной поверхности.

- Коническая форма получившейся поверхности.

- Искажение габаритов детали в ходе токарной обработки.

- Наличие частично необработанной поверхности изделия.

Теперь подробнее о перечисленных видах.

- Шероховатость поверхности отличается от установленной.

Причин возникновения такого дефекта несколько:

- Подача излишне большая.

- Заготовка достаточно сильно дрожит по причине плохого крепления или из-за того, что подшипник шпинделя изношен.

- Зазор между разными элементами суппорта увеличен.

- Недостаточно закреплен резец.

- Излишне маленький радиус закругления резца.

- Плохая заточка инструмента.

- Большая вязкость обрабатываемого материала.

- Неправильная геометрия резца.

Все ранее перечисленные разновидности брака исправляют снятием тончайших слоев материала с деталей.

- Овальность формы обработанной поверхности.

Поверхность детали становится овальной из-за биения шпинделя. Это может произойти по причине того, что:

- Подшипник вырабатывается неравномерно.

- Шейка шпинделя изнашивается неровно.

- В коническое отверстие шпинделя попадает грязь и/или мелкая стружка.

Описанные проблемы исключается при:

- регулярном проведении проверок оборудования;

- своевременном обслуживании и ремонте;

- очищении отверстий конической формы и передних центров.

- Коническая форма получившейся поверхности.

Возникновение такого дефекта связано со смещением заднего центра по отношению к переднему. Происходит это из-за проникновения в заднее отверстие пиноли грязи и мелких отходов. Избавиться от брака можно с помощью:

- корректной установки заднего центра;

- очищения конического отверстия пиноли и центра;

- изменения расположения оболочки задней бабки на плите, где она находится (если это нужно).

- Искажение габаритов детали в ходе токарной обработки.

Несоответствие габаритов происходит из-за того, что:

- глубина резания была выставлена неточно;

- измерения пробной стружки были сделаны неверно.

Цены на токарные работы от одной детали

| от 150 | от 50 | от 10 | ||

| Токарная обработка черных металлов | от 250 | от 100 | от 40 | от 8 |

| Токарные работы по нержавейке | от 400 | от 200 | от 60 | от 12 |

| Токарные работы по полиамиду | от 200 | от 80 | от 40 | от 10 |

| Токарные работы по фторопласту | от 250 | от 90 | от 50 | от 15 |

| Нарезка резьбы | от 50 | от 40 | от 20 | от 5 |

| Накатка резьбы, рифлений | от 40 | от 30 | от 20 | от 4 |

| Токарная обработка цилиндрических поверхностей | от 55 | от 45 | от 20 | от 50 |

| Токарная обработка конических поверхностей | от 60 | от 50 | от 20 | от 5 |

| Проточка канавок, буртиков, фасок | от 30 | от 30 | от 20 | от 5 |

| Токарная обработка фасонных поверхностей | от 200 | от 100 | от 30 | от 7 |

| Токарная обработка классных размеров | от 400 | от 200 | от 70 | от 30 |

| Посадки под подшипники | от 400 | от 300 | от 120 | от 40 |

Техника безопасности при токарной обработке металла

Следует соблюдать определенные правила техники безопасности в процессе выполнения операций на токарном оборудовании. В противном случае можно испортить изделие, сломать резец или получить травму:

- Нельзя забывать о защитной рабочей одежде. В комплект должны входить: роба, головной убор, полностью закрытая обувь, защитные очки. Пренебрежение экипировкой может привести к ожогам и ранам от стружки и летящих осколков металла.

- Нельзя работать в перчатках!

- Резцы должны быть хорошо заточены, а при использовании токарного станка – отцентрованы и закреплены.

- Нужно крепко держать стамески обеими руками при работе с ними.

- Следует обязательно проводить черновую обработку заготовки перед тем, как ее формировать.

- Нельзя отвлекаться и оставлять работающий станок без внимания.

- Не следует торопиться, надо правильно рассчитать свои силы при ручной подаче.

Обработка металла на токарном станке требует практики. Каждый новый станок необходимо освоить, попробовать провести разные операции на бракованных заготовках. Это даст возможность понять особенности оборудования, получить большую точность и добиться повышения производительности. Выполняя перечисленные выше рекомендации, можно получить прекрасный результат, а также избежать брака и травм.

Примеры ценообразования

Стоимость токарных работ — 1900 руб н/ч

6,70 руб. за единицу

7,78 руб. за единицу

17,10 руб. за единицу

Цены на изготовление одной детали будут отличаться от цен на изготовление партии деталей.

Почему цена изготовления одной детали отличается от цены изготовления партии деталей?

Связанно это с тем, что у производителей которые производят партии деталей давным давно все налажено с точки зрения производства, и соответственно издержки минимизированы. Потому вполне нормальной является ситуация что похожая деталь в магазине может стоить дешевле чем в случае ее заказа.

Детали из металла на заказ

Любое оборудование и транспортные средства нуждается в деталях, поскольку именно они обеспечивают стабильную работу механизмов. Готовые запчасти не всегда можно приобрести в магазинах. В этом случае целесообразно выточить деталь из металла на заказ. Преимущества такого варианта – не придется долго ждать доставки изделий и более приемлемая стоимость.

Наша компания выполняет изготовление деталей из металла по чертежам заказчика. Мы быстро и качественно делаем элементы любой сложности. Кроме того, мы придерживаемся разумной ценовой политики, поэтому не завышаем стоимость работы.

Из какого материала мы делаем запчасти

Изготовление металлических деталей

Изготовление металлических деталей осуществляется из следующих материалов:

- сталь;

- алюминий;

- нержавейка;

- капролон;

- титан;

- латунь.

Мы делаем элементы по чертежам заказчика в Москве в короткие сроки. На время производства влияет:

- выбранный материал;

- размеры и конфигурация;

- объем;

- дополнительные работы – покраска, настройка и другие.

Время обговаривается заранее. Мы гарантируем соблюдение сроков, указанных в договоре.

Особенности производства

Детали из металла на заказ

При изготовлении металлических деталей на заказ важно учитывать особенности сырья, из которого выполняется продукция. Имеет значение:

- структура продукта;

- температура плавления;

- прочность.

Только учитывая эти моменты, можно изготовить детали из цветного и черного металла высокого качества, которые будут исправно выполнять свои функции и иметь длительный эксплуатационный период.

Наши сотрудники точно знают, какой способ обработки продукта выбрать, чтобы получилась запчасть, удовлетворяющая всем установленным нормам.

Производство элементов осуществляется в несколько этапов:

- Подготовка. Он включает в себя выбор сырья, нанесение разметки и резка заготовок.

- Токарные труды. Это торцевание, нанесение резьбы и другие подобные процедуры.

- Фрезеровка. Сюда входит обработка разрезов, различных поверхностей.

- Шлифовка. Это высокоточная полировка поверхностей.

- Оценка качества. Она выполняется с учетом требований клиента и действующих нормативов.

- Промывка. Это процедура очищения продукции.

- Термообработка. Такой процесс связан с закалкой и обжигом устройств, чтобы они приобрели необходимую прочность.

- Нанесение покрытий, налаживание и сборка.

Только соблюдение всех операций позволяет получить продукцию, которая исправно проработает в течение длительного времени.

Наше оборудование

Для изготовления мелких деталей из металла на заказ мы используем такое оборудование:

- токарные станки различных производителей;

- фрезерные обрабатывающие центры.

- этого, мы делаем выточку деталей из металла на заказ на ЧПУ. Мы используем только современное оборудование, удовлетворяющее всем технологическим требованиям.

Стоимость

Цена на изготовление деталей из металла на заказ в Москве зависит от следующих моментов:

- вида запчасти;

- сложности изделия;

- габаритов;

- материала;

- сроков производства;

- количества элементов.

Мы оказываем услуги по металлообработке и изготовлению деталей по образцу в Москве и области. Цены вы можете уточнить у наших сотрудников. Контактная информация представлена на сайте. Примерную стоимость продукции в Москве и области вы также можете посмотреть в прайсе. Однако точную цену скажет только специалист после уточнения некоторых моментов.

Токарная обработка цилиндрических деталей из металла

Много лет цилиндрические детали из металла обрабатывались на токарных станках, некруглые – на станах. С появлением обрабатывающих центров с ЧПУ, с легкостью воспринимающих характеристики круглых деталей, грань между двумя процессами обработки стала размытой.

Операции, которые когда-то были исключительной сферой деятельности фрезерного отдела, теперь заканчивались на токарном станке. В результате решение о том, какая машина лучше всего подходит для производства той или иной детали, стало намного сложнее, чем когда-то.

Для чего нужен токарный станок?

Некоторые изделия следует обрабатывать на токарных станках. Рассмотрим поршень для золотникового клапана или гидравлического фитинга. Цилиндрическая симметрия этих изделий в сочетании со сложной внешней геометрией и нестандартными внутренними характеристиками делает их постоянными «жителями» токарного цеха.

И наоборот, прямоугольный корпус клапана, соединяющийся с этими точеными деталями, с его большими фрезерованными поверхностями, детализированными карманами и пересекающимися отверстиями, никогда не будет вращаться на токарном станке, каким бы подвижным он ни был.

Основные причины, почему компания Артель выбирает токарную металлообработку на станках с ЧПУ:

- Применяя в своей работе токарные центры с ЧПУ, оснащенные живым инструментом (концевой фрезой), в добавок к нашему обширному каталогу услуг, мы обеспечиваем лучшую обработку поверхности цилиндрических деталей по более низкой цене для клиентов.

- Токарный станок также делает более эффективным производство, находящихся на грани возможностей фрезерования.

Повседневное применение в быту

Если вы все еще не уверены в том, какие изделия достойны токарного станка, рассмотрите несколько предметов домашнего обихода. Например, пивной стакан с его гладкой, правильной формой и длиной, в несколько раз превышающей наружный диаметр — это простая задача для токарного станка. С другой стороны, кофейную чашку с выступающей ручкой и отверстием для пальцев невозможно повернуть – подходит для фрезерного оборудования.

Гантели, собирающие пыль в шкафу, можно было довольно легко изготовить на токарном станке с ЧПУ. Широкая, относительно глубокая углубленная область, в которой ваша рука сжимает рукоять, изготавливается с помощью простой процедуры обработки канавок, что было бы невозможно на фрезерном станке.

Как насчет зазубрины шланга для разбрызгивателя? Для v-образных канавок потребуется специальный резец на обрабатывающем центре, в то время как токарный станок может использовать стандартный инструмент. То же самое относится и к сменному колесу для гриля для барбекю, хотя фрезерование этих маленьких, похожих на колеса, вырезов на лицевой стороне было бы сложным или совершенно невозможным на большинстве токарных станков.

Солонки, бутылки с водой и цветочные горшки — вот что такое токарные станки в повседневной жизни. Компания Артель в Тольятти предлагает широкий спектр услуг по промышленной металлообработке.

Возможности токарного станка

Как упоминалось ранее, наше оборудование обладает способностью фрезерования. Сверление бокового отверстия или фрезерование плоскости вполне по их силам, если эта деталь параллельна или перпендикулярна длинной оси детали.

Любые фрезерованные канавки должны быть шире 0,047 дюйма (1,2 мм), но поскольку все наши токарные станки оснащены осью Y, мы можем обрабатывать пазы или отверстия не по центру (в разумных пределах).

Вам нужно выгравировать название вашей компании на деталях? Лучше всего использовать рельефный текст, но мы способны размесить почти любую надпись, если ширина строки и расстояние между символами составляют не менее 0,020 дюйма (0,5 мм). Маленькие дырочки нас не отпугивают, как и тонкие линии. Мы просверлим радиальные отверстия до 0,08 дюйма (2 мм) и осевые отверстия вдвое меньшего размера. Кроме того, мы делаем ряд внутренних и внешних UNC, UNF и метрических резьб.

Если ваша компания ранее пользовалась нашими услугами по механической обработке, вы можете обнаружить, что обработанные поверхности изделий более гладкие и круглые, чем их фрезерованные аналоги. Фрезерованные детали могут иметь видимые следы воздействия инструмента, но мы способны изменить эти поверхности, чтобы придать им матовый внешний вид и удавить любые небольшие заусенцы, остающиеся после процесса машинной обработки.

Как и все обработанные детали, процесс начинается с ввода вашей модели в нашу автоматизированную систему цитирования. Наше программное обеспечение определит наилучший метод обработки для каждого материала. Однако это решение иногда может быть отменено при настройке задания оператором. Каждый процесс имеет различные возможности для создания желаемых функций; цены также варьируются в зависимости от двух процессов.

За годы успешной работы мы обнаружили, что качество изготовления цилиндрических деталей из квадратных или прямоугольных заготовок оставляет желать лучшего. Фрезерование квадратных углов, чтобы добраться до круглой детали под ними, занимает больше времени, чем поворот ее из бруска. Это также создает больше отходов материала. Обработка этих деталей в машине, предназначенной для такой работы, несомненно, будет беспроигрышным для всех решением.

SOLIDWORKS. Проектирование изделий из листового металла.

Поговорим о проектировании из листового металла. Рассмотрим создание сегментного отвода из листового металла.

Создадим деталь, как показано на изображении сверху.

Порядок и создание детали показаны на изображениях снизу.

Далее необходимо создать зазор, по которому будет осуществляться стыковка листового металла.

Когда модель создана, необходимо сохранить ее.

Далее разделяем деталь по линии пересечения двух цилиндрических поверхностей.

Создаем эскиз на плоскости, на которой был создан путь для выдавливания по траектории. В эскизе чертим линию и накладываем на нее взаимосвязь - «Коллинеарность» с линией пересечения цилиндрических поверхностей.

Закрываем эскиз.

На панели инструментов ПКМ нажимаем на любую из вкладок и из раскрывшегося меню выбираем «Прямое редактирование».

В появившемся меню «Прямое редактирование» выбираем функцию «Разделить».

На панели «Property manager» настраиваем свойства разделения:

Каждое тело сохраняем в новом файле. Нажимаем «ОК» и завершаем редактирование.

После окончания операции, новые детали появятся в папке с сохраненной первоначальной деталью.

Открываем одну из них.

В дереве построения можно увидеть историю операции «Разделить».

Далее переходим на вкладку «Листовой металл» и выбираем функцию «Сгибы».

Выбираем кромку прорези, остальные настройки сгиба оставляем по умолчанию.

Нажимаем «ОК» и выходим из редактирования функции.

Далее нажимаем «Развертка» и получаем развертку детали уже как листового металла.

Как видите, функционал инструментов работы с листовым металлом позволяет создать развертку практически любой цилиндрической детали.

Технология и особенности изготовления и вальцовки обечаек

Составным узлом заготовок, конструкций выступают обечайки из металла. Их используют в авиа, ракетостроении, нефтегазовой, химической промышленности, судостроении в качестве:

- прокладок, стенок, опорных элементов; частей сварных конструкций (баков резервуаров, котлов, труб); заготовок для фланцев, бандажей, барабанов, патрубков, роликов; кожухов для коммуникаций (канализации, водопровода, переходов); элементов вентиляции, дымовых труб, газоходов; составляющих технологического оборудования.

Компания изготавливает обечайки длиной 30-3100 мм, наружным диаметром – 200-4500 мм, толщиной стенки – 2-100 мм. Возможно выполнение нестандартных заказов.

Технические характеристики обечаек

Размеры металлических обечаек находятся в пределах от 10 до 4200 мм по диаметру. Толщина стенки цилиндрической и конической может быть от 2мм до 100мм. Ширина изделий может быть любой, в зависимости от требований заказчика. Если цилиндрическая обечайка изготавливается из стандартного цельного листа, то ширина ее не превышает 3000 мм, а изготовленная из специального проката — до 6000 мм. Также производятся обечайки из сваренной из нескольких частей заготовок, в этом случае число швов будет больше одного, а диаметр может превышать 4200 мм.

Сварка обечайки выполняется согласно чертежу или ТЗ заказчика. Департамент 13 гарантирует высокую надежность соединения металлических листов и герметичность шва. Для производства используются хорошо свариваемые стали:

- углеродистые — 17Г1С, Ст3, Ст-20, 13ХФА, 09Г2С;

- котельные — 20К, 17Г1с, 09Г2С;

- жаропрочные — 10Х17Н13М2;

Для изготовления обечаек также используются другие марки стали, в зависимости от конкретных требований к продукции. Часто в проекте указаны марки по стандарту AISI: 304, 316, 321. После раскроя, формирования и обработки на листогибочной машине, заготовка сваривается и проверяется ультразвуковым и радиографическим методом. Коническая обечайка также проверяется на соответствие углов наклона стенок. Формируется изделие методом холодной гибки. Если используется неустойчивая к изгибам сталь, то применяют метод горячей гибки.

Готовые обечайки обрабатываются по торцам, зачищаются швы, по заказу клиента — просверливаются отверстия под штуцеры, люки и другие технологические элементы. Цена готовой обечайки зависит от марки стали, размеров и степени дополнительной обработки.

Изготовление

Типовой технологический процесс производства обечаек включает такие этапы:

- Очистка заготовки (удаление окалины и следов коррозии).

- Выполнение правки листового проката.

- Разметка заготовок, их раскрой.

- Резка листов на заготовки.

- Подготовка кромок под проведение сварочных работ.

- Сборка заготовок.

- Выполнение сварки карт.

- Вальцовка (круговая гибка) обечаек.

- Сварка стыков.

- Правка.

- Контроль.

Подготовка кромок

Операция необходима для получения требуемой формы кромки, избавления от дефектов, возникших при проведении резки листа. Форма кромок должна отвечать отраслевым стандартам, техническим условиям и требованиям. Методы обработки кромок обечаек под сварку не должны приводить их механическому повреждению. Возможные варианты:

- Подготовка кромок с применением абразивного круга с зачисткой с двух сторон плоскости листа в зонах разделки кромок и точек будущей сварки, на расстоянии 40 мм от торцов.

- Зачистка кромок с помощью электрической шлифовальной машины, на плиточном стенде, до абсолютного удаления трещин, ржавчины, окалины.

- Обработка кромок способом фрезерования проводится с закреплением заготовок на столах фрезерных станков того или иного типа. Инструментами фрезерования служат фрезерные головки и фрезы. Кромки под поперечные швы в днищах и обечайках обрабатывают на токарных и расточных станках.

- Местная зачистка кромок и небольшой объем работ выполняется с помощью пневмозубила.

Обечайка

Обечайка

Обечайка — это открытый цилиндрический или конический элемент металлоконструкции (типа обода, барабана, кольца, короткой трубы). Обечайки изготавливаются методом. Гибка листа осуществляется в вальцах (листогибочной машине), толстолистовая сталь деформируются с предварительным подогревом.

Обечайки находят применение в строительной, металлургической, нефтеперерабатывающей промышленности. Самое большое количество заказов на производство обечайки мы получаем от машиностроительных предприятий.

Обечайки производятся для дальнейшего использования:

- в сварных металлоконструкциях: аппаратов, труб, котлов, баков, силосов, резервуаров, емкостей;

- в качестве заготовки: стальных бандажей, фланцев, бандажных колец, крановых барабанов, тормозных барабанов, конвейерный барабанов, роликов, патрубков, подбандажной обечайки вращающихся печей и других элементов промышленного нестандартного оборудования;

- в кожухах магистралей и конструкций опор мостов, водоводов, канализаций, переходов;

- для изготовления промышленных дымовых труб, вентиляционных труб, газоходов.

- деталей технологических трубопроводов: отводы сварные, тройники, переходы, патрубки из нержавейки, компенсаторы, опоры трубопроводов.

Технология вальцовки листового металла.

В сварочно-сборочном цехе имеется более десяти единиц вальцовочного оборудования, в том числе трех и четырехвалковая листогибочная машина позволяющая гнуть листы стали 09Г2С длинной до 2000 мм., толщиной до 40 мм при холодной гибки и до 80 мм- при горячей. При этом минимальный внутренний диаметр получаемой заготовки 400 мм. Возможности оборудования позволяют вальцевать лист в различные формы обечайки: цилиндрическую, коническую, сферическую. Раскрой листового металла производится на портальной машине газо-плазменного раскроя металла. Операции сварки обечайки производится с использованием опорных роликовых вращателей, сварочных позионеров и манипуляторов. Сварка продольного и кольцевого шва может производится полуавтоматические установки для сварки под флюсом. Термическое оборудование представлено газовыми печами для нормализации и нагрева заготовки. В соответствии с требованиями к качеству продукции и технических условий заказчика на предприятии производится 100% контроль сварных швов ультразвуком (УЗК). По требованию заказчика на предприятии может быть произведена мехобработка торцев обечайки под сварку на токарных и токарно-карусельных станках.

Преимущества при изготовлении обечайки в

- разработка точных расчетов развёрток изделий с учётом элементов сопряжения деталей (трубы, фланцы, патрубки, тройники, отводы, люки, кольца, бандажи);

- полный технологический цикл изготовления обечайки: резка, вальцовка, сварка, калибровка (в том числе на горячую при температуре до 400-500°С), термообработка;

- механическая обработка обечайки по длине и диаметру, обработка торцов обечайки под сварку;

- возможность изготовления обечайки необходимой длинны, большого диаметра, толстостенной обечайки, сферической и конической формы обечайки;

- изготовление обечайки из нержавейки, жаропрочных и других специальных сталей;

- испытание и контроль сварных соединений обечаек методом: УЗК, рентген, капиллярный, испытание на образцах.

ООО «Промсервис» производит вальцовку листового металла, изготовление обечайки необходимой длинны, диаметра и толщины из черных и нержавеющих сталей.

Область применения

Труба обечайка, цена на которую формируется исходя из технических параметров, может применяться в следующих отраслях:

- ТУ 1381-001-17454136-2013 используется в строительной сфере, промышленности, нефтехимической области.

- Труба по ТУ 14-3Р-56-2001 используется при монтаже трубопроводов общего назначения, который функционируют под высоким давлением. Также такие трубы применяются при прокладке нефтепроводов и газопроводов.

- Труба из листа по ГОСТ 10706 используется в строительной сфере, жилищно-коммунальном хозяйстве и т. д.

Многими промышленными и строительными компаниями применяется труба собственного производства, размер и конфигурация которой формируется исходя из их текущих потребностей. Такие изделия могут использоваться при монтаже защитных и опорных конструкций, систем воздуховодов и т. д.

Почему обечайки так необходимы?

Эти детали становятся главными при построении корпусов. Среди узлов агрегата этот отличается материалоемкостью, наибольшей ответственностью. То есть, он принимает на себя максимум нагрузок. При прокладке технологических трубопроводов без данной конструкции вообще не обойтись, как и без валков.

Из обечаек изготавливают колонное оборудование, трубопроводы нестандартной формы. Каждое изделие сопровождается документом.

В машиностроении производство также невозможно представить без таких деталей. Обечайками можно назвать многие конструкции, имеющие коническую либо круглую форму. Главное – обращаться к изготовителю, который гарантирует полный контроль производственных процессов, соблюдение необходимых размеров.

Этапы изготовленияобечаек

ООО «Калужский опытно-механический завод» занимается изготовлением конусных обечаек (а также цилиндрических форм) по типовым и нестандартным размерам. Производство оснащено высокоточным оборудованием, включая итальянские и немецкие листогибочные станки. Готовые изделия обладают высоким качеством и надежностью.

Процесс изготовления обечаек проходит поэтапно:

- Закупка материалов, при этом учитывается толщина, размеры, характеристики детали, которую планируется изготовить.

- Раскрой формы по заранее выверенным размерам.

- Вальцовка обечаек. На листогибочных станках из металлических листов формируется труба (или трубы) нужной формы;

- Сварка. Следующим этапом края сваривают продольно и поперечно, шов получается герметичным и надежным;

- Проверка изделий на соответствие заданным геометрическим параметрам;

- Проверка швов. Специалисты испытывают сварочные швы на прочность и герметичность. Самый популярный способ контроля – ультразвуковой;

- Доставка заказчику удобным способом.

Технология вальцовки листового металла

Вальцеванию могут быть подвержены любые виды пластичных металлов. Для изготовления различных емкостей чаще всего используют сталь различных марок, а также нержавейку и оцинковку. Перед тем, как приступить к непосредственно прокатке металлического листа, оборудование требуется настроить. Вальцовочной машине задается радиус вальцевания и другие параметры. Весь процесс состоит из нескольких основных этапов:

- установка заготовки и закрепление ее в неподвижном состоянии;

- осуществление захвата вальцами заготовки;

- прокат заготовки для равномерного ее деформирования.

Осуществленная по данной технологии вальцовка листового металла

, позволяет осуществлять необходимую деформацию металла сохранением механической прочности.

Вальцевание и гибка

Вальцовка метала

На заготовительном участке завода работает вальцовочный станок, закупленный для изготовления сушильных барабанов и других сельхозмашин. Дополнительно оказываем услуги вальцовки листового металла толщиной от 0,8 до 16 мм (для стали марки СТ3).

Возможна вальцовка любого металлопроката – трубы, швеллеров, уголков, листового проката, в том числе листов с отбортовкой. Взаимное положение вальцов задает радиус гиба, форму заготовки. Технология позволяет изготовить обечайки с диаметром от 300 до 3500 мм.

предлагает вальцовку и гибку листового металла на заказ любой сложности. В цехах установлены новейшие станки с ЧПУ – технологическая оснастка для производства сельскохозяйственного оборудования.

Высокая производительность устройств позволяет использовать их потенциал для оказания услуг по металлообработке.

Благодаря обновленным основным средствам производства завод предлагает доступные цены на услуги вальцовки и гибки листового металла в Нижнем Новгороде. На стоимость влияет сложность деталей, количество гибов.

Срок обработки металла два дня.

Чтобы заказать услуги гибочного станка, вальцовку металла оставьте данные на сайте. Наш менеджер перезвонит в удобное время.

Оборудование

Обечайка – это деталь цилиндрической или конической формы, используемая для производства котлов, баков и различных резервуаров. Изготовление обечаек

производится на специальных листогибочных машинах. Чаще всего на производстве используются такие станки:

- трехвалковые станки имеют три цилиндра, которые расположены в виде треугольника. Лист металла проходит между ними и принимает необходимую форму;

- четырехвалковые станки обеспечивают подгибку листа, что позволяет сделать минимальными прямые участки на концах листа. Такие машины являются наиболее востребованными на производствах. С их помощью можно решать различные задачи.

Ручная гибка металла не применима при изготовлении обечаек. Обеспечить равномерное растягивание заготовки могут только специальные станки. В результате получается изделие с идеально ровной поверхностью, без трещин и зазубрин.

Машины, на которых осуществляется вальцовка металла

, могут быть ручными или иметь электропривод. На электрическом оборудовании работать легче, а использование ЧПУ позволяет не только производить цилиндрическую гибку металла, но и изготавливать более сложные изделия, имеющие переменный радиус.

На нашем предприятии используются 4-х валковые вальцы с ЧПУ (толщина обрабатываемого листа 2-8 мм.), листогибочный пресс с ЧПУ (длина гиба до 2 м., толщина металла до 16 мм.)

Цена вальцевания металла

Указывая в прайсах расценки на вальцовку, многие производители уточняют, что эта информация не является публичной офертой и требует уточнения. И здесь нет никакого лукавства, ведь итоговая стоимость проекта будет зависеть от нескольких факторов:

- металла, из которого выпущены заготовки;

- толщины сечения,

- сложности заготовки: пропустить через валки лист не в пример проще, чем выполнить вальцовку круга;

- радиуса изгиба;

- количества заготовок для обработки.

Кстати, последний фактор может повлиять на формирование скидки: чем больше объем заказа, тем на больший процент может быть снижена цена.

Промышленная обечайка: что это такое?

Боковая часть любого цилиндрического или конического сосуда также представляет собой одну или соединение нескольких обечаек. При изготовлении корпусов атомных или химических реакторов по требованиям конструкторов приходится изготовлять сосуды, находящиеся под высоким давлением и в агрессивных средах. Причем длина такого сосуда намного превышает возможности литейных цехов и станков для механической обработки.

Выход есть — корпус разбивают на части. Боковые стенки реактора делят на несколько (до десяти) колец — цилиндрических обечаек, каждая из которых по размерам позволяет отлить ее и обработать по отдельности на существующем оборудовании. После механической обработки, доводящей размеры элементов корпуса до заданных, их соединяют вместе на сварочных стендах длиной в несколько десятков метров. Крышку и днище корпуса реактора также делят на сегменты, которые сваривают вместе и на последнем этапе приваривают к сборке из нескольких обечаек, достигая таким образом целостности корпуса.

Для сосудов меньших размеров и меньшего давления применяют другой метод изготовления обечаек — их не отливают, а изгибают из стальных листов на вальцах и сваривают или склепывают по продольному шву.

Вальцовка листа

Главная задача листовой вальцовки — получить пространственное изделие, из которого впоследствии можно сформировать цилиндрическую заготовку (трубу), конус, овал другие изделия. От вальцовки цилиндра данная технология отличается большей простотой, так как согнуть предстоит не объемный, а плоский прокат. По сравнению с работами по прессовке и вытяжке эта технология считается:

- экономичной: затраты на оборудование и оснастку минимальны, а сам процесс занимает немного времени;

- эффективной. Она может использоваться как для штучного, так и для массового производства заготовок;

- щадящей для оборудования — его износ незначителен, а ремонтные работы в случае неполадок просты и незатратны;

- точной и аккуратной: в процессе работы вероятность брака сводится к минимуму.

Бытовое применение

Люди начали использовать обечайки в доисторические времена. То есть к ним относилась боковая часть любой цилиндрической или конической посуды, например берестяного туеска, свернутого из куска березовой коры. Когда впоследствии было освоено производство жестяных ведер и тазов — их боковая стенка также являлась обечайкой.

А вне посуды что такое обечайка? Это прежде всего часть корпуса резонатора самых разнообразных музыкальных инструментов- струнных и ударных. Обечайку имеет и балалайка, и гитара, и контрабас, и барабан. Кстати, обечайку барабана называют кадлом.

С развитием технологий литья канализационные люки приобрели чугунные обечайки — это присоединенное к трубе или сосуду основание люка, на которое укладывается его крышка. В последнее время и крышки, и обечайки люков стали делать из композитных материалов.

Еще один пример обечайки — это всем известное бетонное кольцо, из которых набирают трубы колодцев.

Читайте также: