Дефекты при наплавке металла

Обновлено: 20.09.2024

30. Наплавка уплотнительных поверхностей деталей арматуры. Технология ремонта трубопроводной арматуры. 30. Наплавка уплотнительных поверхностей деталей арматуры. Технология ремонта трубопроводной арматуры.

Общие положения. Для повышения долговечности деталей арматуры наиболее часто используют износостойкую наплавку. Для правильного выбора наплавки необходимо учитывать форму детали, условия работы и степень износа.

Сплавы для наплавки уплотнительных поверхностей должны обладать следующими свойствами:

стойкостью против задирания при температурах до 600 С и удельным давлением 100—130 МПа;

достаточно высокой твердостью при рабочих температурах;

стойкостью против образования трещин при резких изменениях температуры;

коррозионной и эрозионной стойкостью в рабочей среде;

хорошей технологичностью.

Для наплавки уплотнительных поверхностей арматуры высоких параметров приме-няют сплавы на основе кобальта (стеллиты), никеля и железа.

Сплавы на основе кобальта, содержащие углерод, хром и вольфрам, в некоторых случаях дополнительно легируют молибденом, ниобием, никелем и другими элементами.

В зависимости от состава твердость стеллитов колеблется в пределах от НRС 38—40 до НRС 60—65. В арматуростроении применяют преимущественно кобальтовые сплавы с НRС 40—48. Они лучше обрабатывают¬ся, более вязки, менее склонны к образованию тре-щин при наплавке и эксплуатации арматуры, чем твердые стеллиты с высоким содержанием углерода и вольфрама.

Важными свойствами стеллитов являются способность длительно сохранять твердость и прочность при высоких температурах, хорошая стойкость против эрозии и коррозии, а также высокая износостойкость при сухом трении металла о металл.

Наплавку выполняют, как правило, вручную. При электродуговой наплавке из-за большого проплавления основного металла заданные сос¬тав и свойства сплава достигаются только в третьем и последующих слоях. Необходимость наплавки толстого споя приводит к большому расходу дорогостоящего сплава. Кроме того, в детали возникают большие оста-точные напряжения, что усиливает опасность ее коробления или растрескивания при экс-плуатации.

Сложность и трудоемкость наплавки стеллитами, а также их высокая стоимость и дефицитность ограничивают их применение в арматуростроении.Их используют только для наиболее ответственной и тяжелонагруженной арматуры. В остальных случаях применяют сплавы на основе никеля и железа. Большинство их разработано на базе хромоникелевой аустенитной стали 1Х18Н9Т, обладающей высокой коррозионной и эро¬зионной стойкостью. В практике арматуростроения, а также при восста-новлении арматуры в условиях электростанции и ремонтных предприятий нашли широкое применение сплавы на железной основе системы Fe–Сг–Ni–Si–Mo.

Опыт промышленной эксплуатации показал высокую надежность и работоспособность этих сплавов. Их наносят на уплотни¬тельные поверхности деталей арматуры в условиях электростанции и ремонтных предприятий методом ручной электродуговой наплавки (электродами ЦН-6, ЦН-12).

Для повышения качества и работоспособности наплавленных поверхностей. улучше-ния условий труда сварщиков и снижения трудоемкости наплавочных работ на заводах, из-готовляющих арматуры, а также на некоторых ремонтных предприятиях внедрены автома-тическая наплавка уплотнительных поверхностей под легирующим плавлено-керамическим флюсом и автоматическая плазменная наплавка проволочными присадоч¬ными материалами.

Электродуговая наплавка электродами ЦН-2, ЦН-6, ЦН-12. К выполнению работ по наплавке уплотнительных поверхностей арматуры допус¬каются дипломированные свар-щики. Для наплавки применяют электроды ЦН-6, (в модификациях ЦН-6М, ЦН-6Л) типа ЭН-0Х17Н7С512-30, ЦН-12 (в модификации ЦН-12М) типа ЭН-1Х16Н8М6С5Г4, ЦН-2 типа ЭА-1М2Ф.

Качество и основные характеристики электродов должны быть подтверждены серти-фикатом завода-изготовителя. При этом потреби¬телем могут быть проверены технологиче-ские свойства электродов, а также твердость наплавленного металла, для чего проводится наплавка контрольной пробы от проверяемой партии электродов.

При отсутствии сертификатов на электроды приемка и сдача их производится по хи-мическому составу и твердости в рабочем состоянии. Проверка химического состава и твер-дости производится в соответствии с ГОСТом. Общие технические требования, предъявляемые к электродам, их размеры, механические и технологические свойства, маркировку и упаковку необходимо контролировать также в соответствии с указаниями ГОСТа.

Детали, предназначенные для наплавки уплотнительных поверхностей. должны быть приняты ОТК по размерам заготовок, указанным на чертеже.

Наплавляемая поверхность детали должна быть очищена от следов ржавчины, грязи, жировых веществ и т.п. до металлического блеска.

Разделка фасок и канавок должна исключать наличие острых углов, способствующих зашлакованию наплавки, и должна обеспечить доступ для нормального манипулирования электродом. Перед наплавкой электроды необходимо прокалить при температуре 100—150 С в течение 1 ч. Детали перед наплавкой необходимо прогреть до температуры, указанной в табл. 13.

Марка электрода

Марка, стали основного металла

Температура подогрева, °С

Примечание

ЦН-6М (ЦН-6Л), ЦТ-1

12Х1МФ, 15Х1М1Ф, 20ХМФЛ, 25Х2МФЛ, 38ХВФЮ

Детали с Dу 150 мм наплавляют без подогрева.

ЦН-6М (ЦН-6Л)

ЦН-6М (ЦН-6Л), ЦН-2

20ГСМ, 08Х18Н10Т, Х18Н9Т

ЦН-2

Подслой накладывается электродами ЭА-2 без подогрева.

ЦН-12М

12Х1МФ, 12Х1М1Ф, 25Х1МФ

700 (температура детали в конце наплавки должна быть не менее 500° )

То же, мелкие детали (штоки) наплавляются также без подогрева.

При выполнении наплавки электродами ЦН-6 (ЦН-6Л) и ЦТ-1 пред¬варительный по-догрев следует исключить, если он не требуется для основного металла. Подслой под на-плавку электродами ЦН-12 (ЦН-12М) допустимо наносить без предварительного подогрева, после чего деталь подогревают до необходимой температурь.

Перед наплавкой детали следует установить таким образом, чтобы наплавляемый участок находился в горизонтальном положении, наплавка производится на постоянном токе обратной полярности. Сварочный ток устанавливается в зависимости от диаметра электрода (табл. 14). Напряжение на дуге должно быть 24—26 В.

Диаметр электрода, мм

ЦН-12 (ЦН-12М)

3

4

5

6

Наклон электрода должен быть равен 10—15 С от вертикали в сторону перемещения электрода.

Глубина расплавления основного металла должна быть минимальной, для чего на-плавку первого слоя рекомендуется производить на минимально допустимом сварочном токе.

Для уменьшения внутренних напряжении наплавку следует произ¬водить не менее чем в четыре слоя высотой не более 2—4 мм (кроме, наплавок, выполняемых ванным способом); при наплавке деталей арматуры с Dу 150 каждый слой наплавляется в четыре участка обратно-ступенчатым методом. Участки верхнего слоя начинаются с середины участков нижнего слоя и наплавку ведут в направлении, противоположном нижнему слою.

Наплавку рекомендуется производить минимально короткой дугой. Величина перекрытия одного валика другим должна составлять от 1/8 до 1/2 его ширины. После наложения каждого слоя поверхность наплавленного металла нужно тщательно очистить от шлака и брызг с помощью зубила и металлической щетки.

При замене электродов или при обрыве дуги перед началом дальнейшей наплавки кратер необходимо зачистить от шлака.

При наплавке уплотнительных поверхностей следует обращать вни¬мание на получе-ние необходимой высоты и ширины наплавки. Припуск на механическую обработку по ши-рине наплавляемого слоя должен быть не менее 3 мм на каждую сторону, по высоте — от 2 до 4 мм. Высота споя наплавленного металла перед механической обработкой должна быть в случае применения электродов ЦН-6М (ЦН-6Л) не менее 10 мм, а электродов ЦН-2 и ЦН-12 (ЦН-12МО) — не менее 8 мм, считая от подслоя. Высота слоя наплавленного металла после механической обработки должна быть не менее 6 мм — в случае наплавок электродами ЦН-2 и ЦН-12 (ЦН-12М) и не менее 8 мм — электродами ЦН-6М (ЦН-6Л).

При наплавке поверхностей на дне глухих отверстий диаметром до 40 мм следует применять ванный способ, увеличивая при этом ука¬занный в табл. 14 сварочный ток на 20%. При обнаружении дефектов наплавленной поверхности на любой стадии изготовле-ния (ремонта) деталей арматуры допускается их ис¬правление посредством наплавки по обычному режиму с предваритель¬ной механической разделкой дефектного места.

Наплавленные детали подвергают термообработке по следующим режимам:

при наплавке на перлитные стали — нагрев до (725 25) С, выдержка не менее 1 ч, охлаждение с печью до температуры не выше 300 С, далее на спокойном воздухе;

при наплавке на аустенитные стали— нагрев до 800—900°С, выдерж¬ка не менее 1 ч, охлаждение с печью до температуры не выше 300°С, далее на спокойном воздухе.

Допускается не подвергать термообработке детали с Dу 150 мм, наплавленные элек-тродами ЦН-2 и ЦН-6М (ЦН-6Л) , охлажденные после наплавки под слоем сухого песка.

Термообработка (с загрузкой в печь, нагретую до температуры не ниже 500°С) дета-лей арматуры с Dу 150 мм, наплавленных электро¬дами ЦН-12 (ЦН-12М) и ЦН-2, произво-дится непосредственно после наплавки, не допуская остывания наплавленной детали ниже 500°С.

Детали арматуры с Dу < 150 мм, наплавленные электродами ЦН-12 (ЦН-12М), а также детали арматуры с Dу >150 мм, наплавленные электродами ЦН-6М (ЦН-6Л), могут подвер-гаться термообработке как непосредственно после наплавки, так и после замедленного осты-вания их под слоем сухого песка, а при последующей термообработке они должны загру-жаться в печь с температурой не выше 300°С.

Контроль качества выполненных наплавок включает: внешний осмотр и измерение габаритных размеров наплавки на детали; определение сплошности обработанной поверхно-сти наплавки; измерение твердости наплавки; люминесцентный контроль.

По результатам внешнего осмотра и измерений габаритных размеров наплавленных деталей до механической обработки отбраковывают детали с наплавками, имеющими грубые дефекты (поры, раковины, трещины, шлаковые включения).

Группа уплотнительных поверхностей

Балл 2

Балл 1

Штоки, тарелки, шиберы для арматуры с Dу 10—50 мм

Полное отсутствие дефектов при контроле.

Трещины любых размеров и наплавлений, несплавления между основным и наплавленным металлами и между отдельными слоями наплавки.

Тарелки, седла для запор ной и предохранительной арматуры с Dу 100 мм и выше.

Седла, шиберы дросселирующей и регулирующей арматуры с Dу 100 мм и выше.

Отдельные поры и шлаковые включения с максимальным линейным размером не более 2 мм.

Отдельные скопления пор и шлаковых включений * , состоящие не более чем из пяти дефектов, при условии, что размеры входящих и скопление дефектов не превышают1,5 мм.

Твердость наплавленного металла определяется после чистовой обработки поверхно-сти наплавленной стали. Измерения твердости производятся на приборе Роквелла по шкале HRC 150 не менее чем в трех точках для арматуры с Dу 225 мм и не менее чем в пяти точках для арматуры с Dу > 225 мм, равномерно расположенных по всей площади наплавки на деталь.

Допускается несоответствие этим нормам результатов одного (для Dу 225 мм) или двух (для Dу > 225 мм) измерений при условии, что результаты двух дополнительных изме-рений, проведенных на расстоянии не более 5 мм от точки измерения с выпадом, отвечают требованиям ТУ.

Применительно к деталям, твердость уплотнительных поверхностей которых не мо-жет быть измерена на существующих приборах, допус¬кается проводить ее измерение на об-разцах-свидетелях. При этом усло¬вии выполнение и термообработка контрольной наплавки, а также ее высота после механической обработки должны соответствовать наплавке, выпол-ненной на детали.

Визуальному контролю на сплошность с выявлением трещин, пор, раковин, шлаковых включений и наплавлений подвергаются все наплавляемые детали (контроль производится после шлифовки уплотнительных поверхностей).

Отсутствие трещин на притираемых уплотнительных поверхностях проверяется также с применением люминесцентного метода контроля (или цветной дефектоскопии).

Для оценки качества состояния уплотнительных поверхностей деталей арматуры применяется двухбалльная система (табл. 15).

Балл 1 является браковочным. Детали, оцененные этим баллом, долж¬ны быть направлены на исправление. После исправления детали подвергают повторному люминесцентному контролю. Детали, оцененные баллом 2, являются годными.

Плазменная наплавка арматуры. Прогрессивным методом наплавки уплотнитель-ных поверхностей тарелок и седел арматуры является плазменная наплавка. Плазменную наплавку порошковыми материалами (ПГ-ХН80СР2-42 или ПГ-ХН80СР2-48) выполняют горелкой комбинированного типа. в которой одновременно горят две дуги: одна — между неплавящимся вольфрамовым электродом и стабилизирующим соплом (косвенная дуга), другая — между тем же электродом и изделием (дуга прямого действия). Косвенная дуга обеспечивает устойчивую работу горелки, нагревает порошок. Дуга прямого действия нагревает поверхность изделия и сплавляет присадочный и основной металлы. Обе дуги имеют автономные источники питания.

Присадочный порошок подается газом по гибкой трубке из питателя в плазменную горелку и через кольцевую щель между стабилизирующим и фокусирующим соплами вдувается в дугу. В зоне дуги порошок нагре¬вается и плавится, и на поверхность изделия попадают уже капельки жидкого присадочного металла.

В плазменную горелку поступают три потока газа: центральный — плазмообразующего газа, который защищает вольфрамовый электрод от окисления, стабилизирует и сжимает дугу (расход газа 1—2,5 л/мин); транспортирующий — который подает присадочный порошок в горелку и вдувает его в дугу (расход газа 5—10 л/мин); защитный (расход газа 10—20 л/мин). В качестве плазмообразующего транспортирующего и защитного газов используют чистый аргон марки А.

Технологические возможности плазменной наплавки очень широки. Наибольший практический интерес представляет собой нанесение этим способом тонких слоев металла при незначительном расплавлении по¬верхности изделия. Минимальная высота однослойного валика 5—6 мм. Для получения широких валиков плазменной горелки сообщают поперечные колебания (за один проход можно наплавлять валики шириной до 60 мм). Применение установок для плазменной наплавки наиболее целесообразно на ремонтных заводах энергосистем, имеющих мощные энергетические блоки.

Автоматическая наплавка уплотнительных поверхностей. Для повы¬шения качества и работоспособности наплавленных уплотнительных поверхностей, улучшения условий труда сварщиков и снижения трудо¬емкости наплавочных работ разработаны и внедрены технология и оборудование для автоматической наплавки деталей энергетической арматуры, изготовляемых из малоуглеродистых и низколегированных теплоустойчивых сталей, а также из сталей аустенитного класса.

Наплавку выполняют за один проход с применением электродной проволоки или ленты марок Э11-654 (Х18Н12САТ)и Св-04Х19Н9С2 и легирующих плавлено-керамических флюсов типа ПКНЛ, обладающих высокой технологичностью. Эти флюсы в сочетании с указанной электродной проволокой или лентой обеспечивают получение плотного, хорошо формирующегося слоя твердого сплава типа Х13Н8С5М2ГТ твердостью HRC 32-45.

Сплошность, однородность, химический состав и физико-механи¬ческие свойства это-го сплава (твердость, сопротивление задиранию в среде воды и пара высоких параметров, коррозионно-эрозионная стой¬кость) не уступают свойствам сплава, наплавленного методом много¬слойной ручной электродуговой наплавки электродами типа ЭН-08Х17Н7С512-30.

Технология наплавки электродной лентой обеспечивает более высокое качество по сравнению с наплавлением электродной проволокой.

Вследствие небольшого проплавления (0,8—1,2 мм) при наплавке электродной лентой можно получить необходимые эксплуатаци-онные свойства (сопротивление износу при трении, коррозионную стойкость и пр.) в более тонком слое облицовки (4—6 мм), чем при наплавке, выполняе¬мой электродной проволокой (6—9 мм). Благодаря высокой стабильности процесса при наплавке электродной лентой разброс значений твердости на рабочей поверхности наплавленного слоя составляет 3—8 ед. HRC. При наплавке электродной проволокой этот разброс состав¬ляет 8—13 ед. HRC.

Восстановление деталей машин наплавкой. Виды наплавки и область применения. Дефекты и методы борьбы с ними

Наплавка это процесс нанесения на поверхность детали слоя металла. В ремонтном производстве ее применяют для создания на наружных и внутренних поверхностях изношенных деталей припуска под дальнейшую обработку с целью восстановления их исходных формы и размеров. Наплавкой восстанавливается до 75 % всех изношенных деталей машин и механизмов.

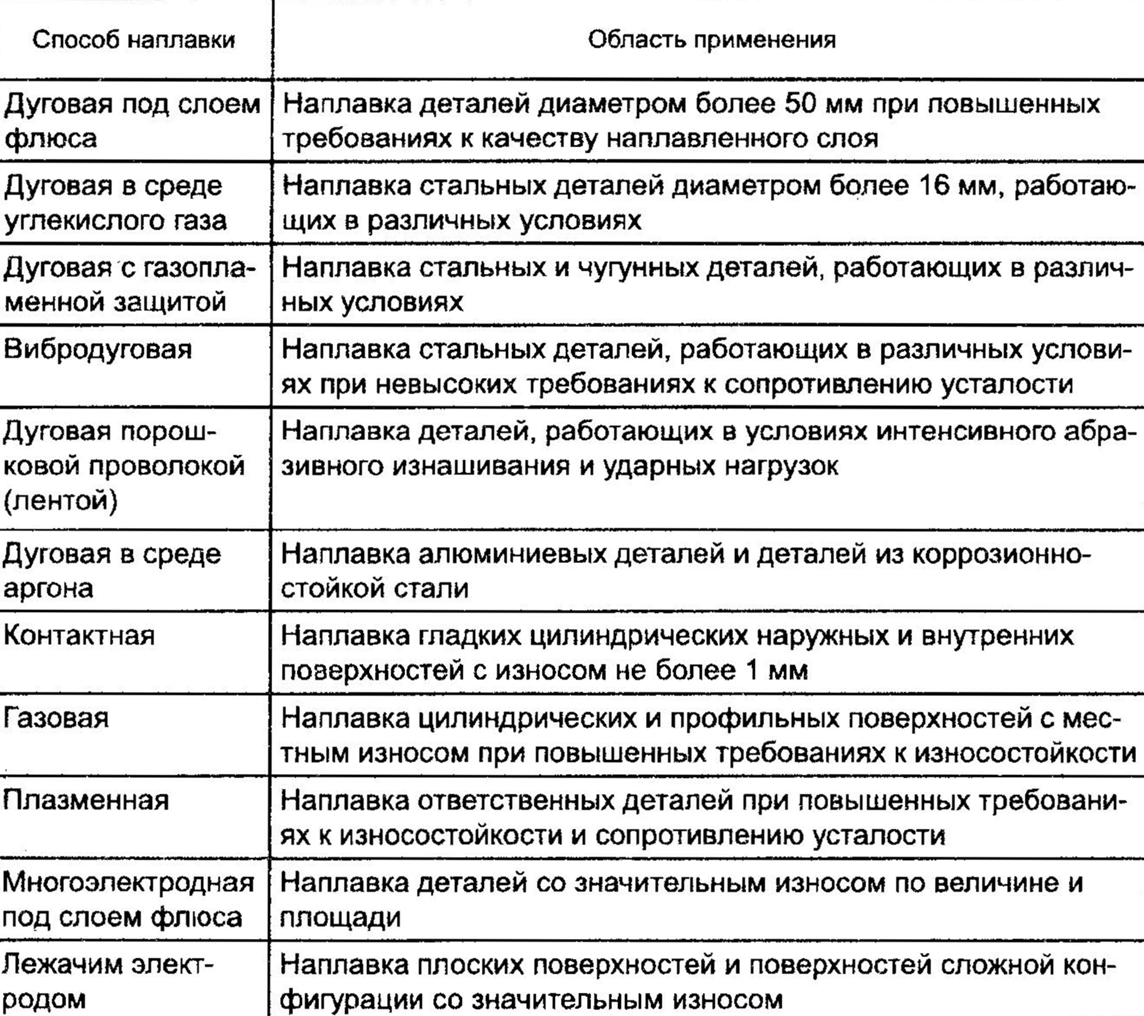

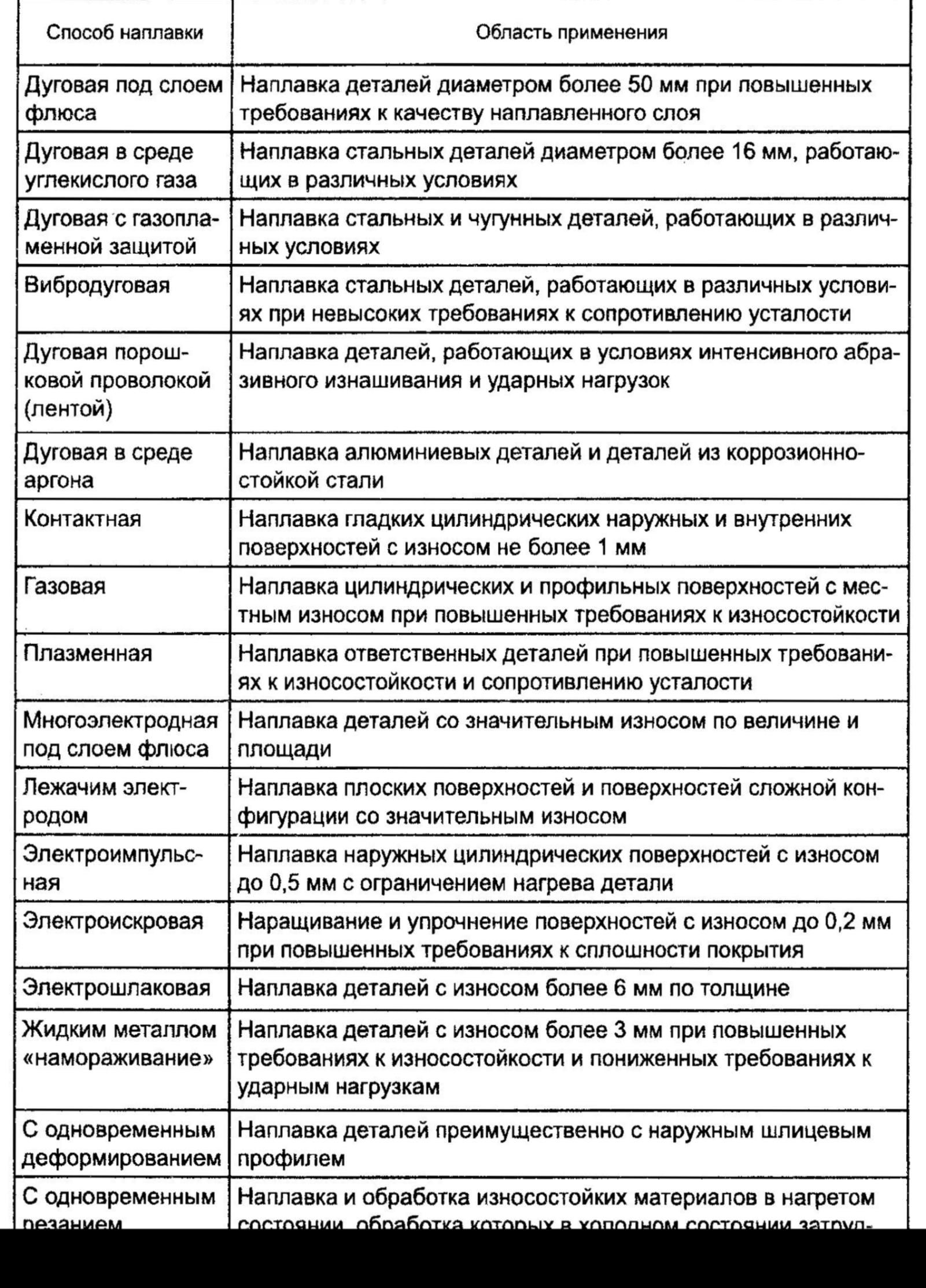

Разновидности и назначение способов наплавки

По степени механизации процесса различают ручную и механизированную наплавку.

Ручная дуговая наплавка — самый простой и наиболее распространенный в ремонтном производстве способ. Ее выполняют короткой дугой на минимальном сварочном токе.

Из механизированных методов при ремонте чаще применяются полуавтоматическая и автоматическая наплавка под слоем флюса, в среде защитных газов, вибродуговая наплавка, которые одновременно обеспечивают повышение производительности и качества наплавочных работ

Электрошлаковая наплавка, которая осуществляется за счет прохождения электрического тока через расплавленный шлак, применяется при большом объеме наплавочных работ и толщине наплавляемого слоя более 5 мм.

Она характеризуется высокими показателями производительности и качества наплавленного слоя, его малой склонностью к образованию трещин и пор.

Дуговую наплавку неплавящимся электродом применяют в основном для твердых зернистых и порошковых сплавов. Дуговую наплавку вольфрамовым электродом в защитных газах (аргоне) выполняют, используя литые присадочные прутки (обычно из сплавов никеля и кобальта). Указанным способом получают очень малую глубину проплавления и тонкие наплавленные слои.

Недостатком методов наплавки является наличие, как правило, в поверхностном слое восстановленных деталей растягивающих остаточных напряжений, которые могут быть причиной образования трещин, искажения формы наплавленных деталей, снижения их усталостной прочности. Для исключения этого применяют подогрев деталей перед наплавкой, а также последующую обработку наплавленного слоя поверхностно-пластическим деформированием.

В последнее время расширяется применение лазерной наплавки для придания определенных свойств рабочим поверхностям новых и восстановленных деталей. Локальное тепловое воздействие, минимальное перемешивание наплавочного и основного металлов и незначительные деформации восстановленных деталей являются существенными преимуществами лазерной наплавки.

При наплавке цементированной или закаленной детали ее предварительно отжигают. Для этого ее нагревают до 900 °С, а затем медленно охлаждают. Отпуск уменьшает твердость материала, сопротивление разрыву и предел упругости, но увеличивает вязкость, что позволяет повысить качество наплавки. После наплавки и механической обработки деталь можно вновь подвергнуть цементации и закалке для восстановления ее первоначальной твердости.

Повышение производительности труда и улучшение качества наплавки при восстановлении стальных деталей обеспечивается при применении насыщенной водородом проволоки. Для этого электродную проволоку травят в 5—10%-ном растворе серной кислоты. Скорость наплавки такой проволокой повышается примерно в 2 раза.

Дефекты при наплавке металла

В процессе наплавки могут возникать дефекты, которые снижают эксплуатационную способность наплавленного металла, а в некоторых случаях могут вызывать аварийный выход детали из строя. К ним относятся трещины и поры. В работе приводятся экспериментальные данные по вопросу о допустимости пор в наплавленном металле. Получено, что образование пор, вызванных водородом и азотом, обусловлено резким уменьшением их растворимости в металле при его кристаллизации.

В процессе наплавки могут возникать дефекты, которые снижают эксплуатационную способность наплавленного металла, а в некоторых случаях могут вызывать аварийный выход детали из строя. К ним относятся трещины и поры.

Наиболее распространены при наплавке трещины, которые подразделяют на горячие, холодные и околошовные. При наплавке образование трещин недопустимо там, где они могут вызвать поломку детали. Например, наличие даже единичной трещины на посадочном месте вала двигателя может вызвать усталостный излом детали. В некоторых случаях трещины в наплавленном металле допустимы, так как не влияют на работоспособное состояние изделия в целом. Это прежде всего относится к деталям, работающим в условиях абразивного износа (лотки, детали засыпных аппаратов доменных печей и др.).

Горячие трещины возникают в процессе первичной кристаллизации наплавленного металла, поэтому их расположение, как правило, совпадает с направлением роста столбчатых кристаллитов. При кристаллизации сварочной ванны, имеющей направленный отвод теплоты через границы твердого металла, образуются дендриты, растущие в виде стволов перпендикулярно к плоскости теплоотвода. Оси первого порядка являются поверхностями кристаллизации, от которых перпендикулярно к ним в разные стороны растут оси второго порядка. Столкновением растущих осей различных ,порядков заканчивается постройка кристаллита, имеющего ориентировочное столбчатое строение. Образование горячих трещин в наплавленном металле зависит от величины и темпа роста растягивающих напряжений, действующих в процессе его кристаллизации. При наплавке кристаллизующийся металл постоянно находится под воздействием растягивающих напряжений, возникающих вследствие несвободной усадки наплавленного металла, который в процессе охлаждения подвержен пластической деформации. При кристаллизации некоторое время металл находится в твердожидком состоянии. Это состояние характеризуется повышенной хрупкостью, так как возникший жесткий каркас из дендритов еще ослаблен наличием жидких прослоек.

Большое влияние на пластичность металла оказывает форма сечения наплавленного валика, определяющая расположение столбчатых кристаллитов и их ориентацию. Форма сечения валика характеризуется коэффициентом формы, представляющим собой отношение ширины валика к его высоте. С ростом коэффициента формы повышается сопротивляемость наплавленного металла образованию трещин. Часто вызывает образование горячих трещин повышенное содержание в наплавленном металле углерода и серы. Установлено, что при содержании менее 0,01% S горячие трещины в наплавленном металле не возникают даже при содержании до 0,6% С; при содержании 0,035% S горячие трещины образуются при содержании 0,1%С. Таким образом, уменьшение содержания серы приводит к снижению вредного влияния углерода на возникновение горячих трещин в наплавленном металле.

Кристаллизационные трещины могут возникать при выполнении наплавки с глубоким проваром, вызывающим обогащение наплавленного валика углеродом и серой за счет перехода элементов из основного металла. Для предупреждения таких трещин необходимо снижать долю основного металла ,что достигается уменьшением силы тока дуги, шага наплавки, ведением процесса наплавки на прямой полярности, наплавкой подслоя из низкоуглеродистой стали и т. п. Мощной мерой, снижающей возможность образования горячих трещин в наплавленном металле, может быть предварительный и сопутствующий подогревы изделия, уменьшающие величину и скорость нарастания растягивающих напряжений и смещающие момент их возникновения, когда наплавленный металл по времени и по температуре уже приобрел высокие пластичность и прочность.

Холодные трещины в наплавленном металле образуются при сравнительно невысокой температуре (~200°С). Они возникают тогда, когда металл, казалось бы, уже приобрел высокие прочностные свойства. Характерная черта появления холодных трещин -замедленное их развитие в течение нескольких часов и даже суток. Затем, при достижении определенной величины трещины, они развиваются мгновенно, с характерным звуковым эффектом, проявляющимся при взрыве. Холодные трещины возникают как по границам зерен, так и по телу зерна. Образованию холодных трещин способствует повышенное содержание углерода, водорода и некоторых других элементов в наплавленном металле. Для образования трещин необходимо наличие каких-либо сил, способных вызвать деформацию. Такими силами служат остаточные сварочные напряжения, возникающие вследствие реализации наплавки в форме термических циклов.

Околошовные трещины подразделяют на горячие и холодные. Горячие трещины при некоторых условиях образуются во время наплавки на участках сплавления и перегрева околошовной зоны. Они развиваются по границам зерен основного металла и могут распространяться в наплавленный слой. Образование горячих трещин в околошовной зоне объясняют сосредоточением на границах зерен вредных примесей, образующих легкоплавкие включения и прослойки. Минимальное количество вредных примесей (водорода, кислорода, серы и фосфора) способствует предупреждению образования горячих трещин в околошовной зоне. Установлено, что катаный и кованый металлы лучше противостоят образованию околошовных трещин, чем литые. Положительное влияние на трещинообразование оказывает использование способов наплавки с минимальным тепловложением [1].

Холодные трещины в околошовной зоне появляются в результате возникновения напряжений, обусловленных образованием мартенсита и высоких давлений, создаваемых водородом, заполнившим микроскопические пустоты в кристаллических решетках. Для предупреждения закалочных трещин применяют те же меры, что и для предотвращения холодных трещин в наплавленном металле.

Опыты по определению трещиностойкости различных порошковых твердых сплавов показали, что с увеличением толщины наплавляемого металла процесс трещинообразования активизируется [2]. Наиболее предрасположены к образованию трещин сплавы ПГФБХ6-2 и ПР-СР4.

В таблице приведены данные по трещиностойкости трех типов плазменнонаплавленных покрытий. Оценку проводили по схеме концентрированного удара остроугольным конусом-индентором при энергии ~1,3 мДж/м 2 .

На покрытиях ПГСР4 до ударных испытаний наблюдалась сетка трещин, покрывающая всю поверхность образца. Аналогичный характер растрескивания наблюдался на покрытии ПГСР+20% Cr3C2 причем извилистые радиальные трещины огибали структурные дефекты покрытия. Разрушение покрытий при ударных испытаниях наблюдается около ударного кратера, а в ряде случаев и на некотором от него расстоянии.

Поры в наплавленном металле представляют собой округлые пустоты, расположенные отдельными группами или цепочками внутри металла и на его поверхности. Возникают поры в процессе первичной кристаллизации.

Таблица. Количественная оценка трещиностойкости плазменнонаплавленных покрытий

Особенности режимов и технология выполнения наплавки, материалы, применяемые при наплавке.

Различают изготовительную и восстановительную наплавку.

Изготовительная наплавка служит для получения новых биметаллических (многослойных) изделий. Такие изделия состоят из основы (основной металл), обеспечивающей необходимую конструкционную прочность, и наплавленного рабочего слоя (наплавленный металл) с особыми свойствами (износостойкость, жаростойкость, жаропрочность, коррозионная стойкость и т.д.)

Восстановительная наплавка применяется для восстановления первоначальных размеров изношенных или поврежденных деталей. В этом случае наплавленный металл может быть близок по составу и свойствам основному металлу (восстановительная размерная наплавка) или отличаться от них (например: восстановительная износостойкая наплавка)

Наплавленный металл- переплавленный присадочный металл наплавленный на основной металл.

Основные требования, предъявляемые к качеству наплавки: надежное сплавление основного металла с наплавленным, отсутствие дефектов в наплавленном металле, обеспечение заданных свойств наплавленного металла.

Перед наплавкой поверхность тщательно очищают от масла, краски, окалины и других загрязнений. Поверхностные дефекты, в том числе и ранее наклепанный слой, удаляют механическим путем или резаком для поверхностной кислородной резки. С целью снижения сварочных напряжений необходимо добиваться равномерной толщины наплавленного слоя. Поэтому поверхность, имеющую неравномерную выработку с большими колебаниями по высоте, выравнивают механическим путем на металлорежущем оборудовании.

В случае многослойной наплавки при наложении первого слоя стремятся каждый предыдущий валик перекрывать на 25-30% его ширины, сохраняя при этом постоянство его высоты. При выполнении следующего слоя предыдущий слой необходимо очистить от неметаллических включений и шлака.

Уменьшение напряжений.

В процессе наплавки в изделии появляются значительные внутренние напряжения, которые могут привести к его разрушению. К мерам, принимаемым для уменьшения сварочных напряжений, относятся следующие: обеспечение минимальной протяженности зоны термического влияния; общий предварительный подогрев изделия до 200. 400 °С; высокотемпературный отпуск после наплавки с нагревом до 650. 680 °С.

Уменьшение деформаций.

К мерам, принимаемым для уменьшения сварочных деформаций, относятся следующие: ведение процесса при жестком закреплении изделия в приспособлении; предварительный изгиб изделия в направлении, обратном ожидаемому изгибу; локальное охлаждение зоны наплавки.

Технологические особенности наплавки

Необходимые свойства металла наплавленного слоя зависят от его химического состава, который, в свою очередь, определяется составом основного и дополнительного металлов и долями их участия в образовании шва. Влияние разбавления слоев основным металлом тем меньше, чем меньше доля основного металла в формировании слоя (рис. 92С). В связи с этим для случаев (а их большинство), когда желательно иметь в наплавленном слое состав, максимально приближающийся к составу наплавляемого металла, необходимо стремиться к минимальному проплавлению основного металла, т.е. к уменьшению доли основного металла в металле шва (γо).

Оценка доли основного металла в наплавленном слое

Материалы для наплавки.

Материалом для наплавки может служить электродный материал, а также флюс, порошок и их смеси, наносимые на наплавляемую поверхность. Наплавка может выполняться плавящимся и неплавящимся электродом. При наплавке плавящимся электродом в качестве электрода может использоваться один или несколько проволочных электродов. Применение нескольких электродов позволяет повысить производительность наплавки. Иногда проволочные электроды заменяют ленточным электродом. Применение ленточного электрода, по сравнению с проволочными электродами, позволяет заметно снизить долю расплавляемого основного металла в результате рассредоточения тепловложения в основной металл, т.к. дуга в этом случае перемещается по торцу ленты от одного конца к другому. Наплавка неплавящимся электродом может выполняться как с присадкой, так и без присадки с использованием порошков и флюсов, предварительно нанесенных на наплавляемую поверхность.

В зависимости от условий эксплуатации поверхностных слоев требования к свойствам металла наплавленного слоя различны. Наибольшее распространение получили наплавочные слои, которые можно классифицировать в основном по пяти группам:

1.Стали (углеродистые и высокоуглеродистые, хромомарганцовистые, хромистые и высокохромистые, хромоникелевые, высоковольфрамовые и молибденовые);

2.Специальные сплавы на основе железа (высокохромистые чугуны, сплавы с хромом и бором, сплавы с кобальтом, молибденом и вольфрамом);

3.Сплавы на основе никеля и кобальта (хромоникелевые сплавы с бором и кремнием, никелевые сплавы с молибденом, кобальтовые сплавы с хромом и вольфрамом);

4.Карбидные сплавы (с карбидами вольфрама, ванадия, хрома);

5.Сплавы на медной основе (бронзы алюминиевые, оловянно-фосфористые).

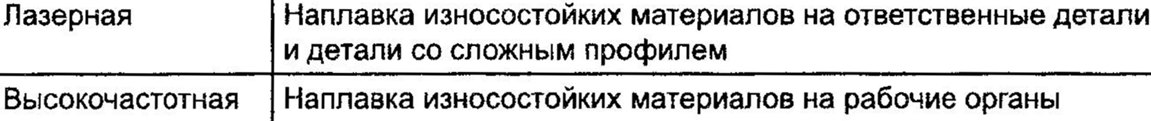

Для наплавки используют большинство известных способов сварки плавлением и давлением. Самым простым способом наплавки является ручная дуговая наплавка. Также применяют автоматическую дуговую наплавку под флюсом. Для наплавки большого количества металла (толщина наплавляемого слоя не менее 5 мм) используют электрошлаковую наплавку с использованием нескольких электродов. Существует много разновидностей наплавки с использованием плазменной дуги или газового пламени. В последнее время очень широко применяется лазерная наплавка, позволяющая, в частности, эффективно исправлять точечные дефекты и практически не приводящая к деформации изделия после наплавки. Помимо способов сварки плавлением для наплавки применяются и способы сварки давлением (например: электроконтактная наварка проволоки и ленты). Существуют также и специализированные способы наплавки (например: индукционная наплавка порошкообразным сплавом). Схемы некоторых способов наплавки приведены в табл. 1С, сравнительные характеристики – в табл. 2С.

Табл. 1С

Схемы способов наплавки

Металлизация (напыление)– это нанесение металлического покрытия на поверхность изделия в результате осаждения на ней жидкого металла, распыляемого газовой струей.

Металлизация дает возможность покрывать поверхности деталей почти из всех металлов независимо от формы поверхностей. Толщина наносимого слоя металла может колебаться от 0,02 до 10 мм и более. Поскольку металлизация вызывает лишь небольшой нагрев покрываемой поверхности (обычно не более 70°С), то она не приводит к структурным изменениям в покрываемом материале, благодаря чему можно наносить слой покрытия на любые материалы: металл, пластмассу, дерево, резину и т. п.

Металлизацию применяют для защиты от изнашивания, коррозии, а также в декоративных целях для таких изделий, как цистерны, бензобаки, мосты, изнашивающиеся части валов, подшипников и других деталей машин. По сравнению с наплавленным слоем металлизированный (металлизационный) слой имеет меньшую прочность и плотность. Поэтому металлизацию нельзя применять для восстановления изношенной детали ответственной прочности. Как правило, металлизация применяется для восстановления размеров изношенных малонагруженных деталей.

Читайте также: