Дефекты при обработке металлов резанием

Обновлено: 27.09.2024

Довести до обучающихся наиболее распостраненные дефекты при металлообработке с целью их предупреждения.

Просмотр содержимого документа

«Опорный конспект по теме: «Возможные дефекты при выполнении токарных работ». Учебной дисциплины МДК 02.01 «Технология металлообработки на токарных станках» по программе профессионального обучения по профессии 19149 «Токарь».»

Возможные дефекты при выполнении токарных работ.

Дефекты при обтачивании цилиндрических поверхностей. При обработке гладких и ступенчатых валов возможны следующие виды дефектов:

- отдельные участки поверхности детали остались необработанными. Причинами такого вида брака могут быть чрезмерная кривизна заготовки, недостаточный припуск на обработку детали, недостаточно точная выверка ее при установке на станке, неудовлетворительно выполненное центрование. Дефект этого вида обычно неустраним, поэтому перед началом работы следует тщательно проверить установку заготовки на станке (с помощью рейсмуса или индикатора), соответствие диаметральных размеров заготовки чертежу, качественно выполнять ее центрование;

- конусообразность обточенной детали. При работе на станке нормальной точности этот дефект обработки обычно является следствием несовпадения центров передней и задней бабок. Причиной несовпадения центров может быть случайное загрязнение посадочных конических отверстий шпинделей передней и задней бабок, куда вставляются центра, поэтому следует тщательно протирать эти поверхности и сами центра при установке. Дефект может возникнуть и вследствие смещения центра задней бабки в горизонтальной плоскости. Дефект может быть обнаружен измерением после предварительного обтачивания диаметра детали в нескольких сечениях по ее длине и устранен с помощью установочного винта, смещающего корпус задней бабки;

- овальность обточенной детали. Причиной возникновения этого дефекта обработки обычно является неудовлетворительное состояние подшипников шпинделя станка. Такой станок нуждается в ремонте;

- бочкообразность детали, т. е. увеличение диаметра от торца к середине, возникает при обтачивании недостаточно жестких деталей. Для устранения этого дефекта или применяют люнет, или заранее планируют чистовой проход с малой глубиной резания;

- недостаточная чистота обработанной поверхности. Причины этого вида дефекта различны: чрезмерно большие подачи, неправильно выбранная геометрия резца и др. Резко ухудшают чистоту поверхности вибрации, возникающие при обтачивании нежестких деталей.

Дефекты при обработке торцовых поверхностей, канавок и при отрезании деталей. При выполнении перечисленных операций возможны следующие виды дефектов:

- часть поверхности торца или уступа осталась необработанной. Причинами дефекта могут быть недостаточный припуск на обработку, неправильная установка детали по длине или погрешности при установке резца по длине или высоте. При подрезании торца сравнительно короткой заготовки большого диаметра причиной дефекта часто является неправильная установка заготовки в патроне. Так как этот вид дефекта обычно неисправим, следует при закреплении подобных заготовок в патроне осуществлять выверку их с помощью рейсмуса или индикатора;

- неправильное расположение обрабатываемых торцовых поверхностей по длине. Причины дефекта в

индивидуальном производстве - неправильная разметка заготовки, невнимательность рабочего, в серийном производстве - ошибки при установке упоров или осевое смещение заготовки при закреплении на станке. Дефект устраняют подналадкой станка, а в необходимых случаях - изменением способа закрепления заготовки, например, применяют плавающие центра;

- вогнутость или выпуклость обработанной торцовой поверхности. Этот дефект обычно проявляется при недостаточной жесткости резца. Для устранения его целесообразно увеличить сечение резца, уменьшить его вылет из резцедержателя, производить подрезание торца от центра к периферии. Иногда следует выполнять обработку за 2 прохода - черновой и чистовой, правда, при этом производительность значительно уменьшается;

- ширина канавки не соответствует заданному размеру. Причина дефекта - неправильно выбрана ширина прорезного резца. При вытачивании широких канавок причины появления дефекта те же, что и в неправильном расположении обрабатываемых торцовых поверхностей по длине;

- глубина канавки не соответствует заданному размеру. Причины дефекта в единичном производстве - ошибка рабочего, а в серийном - погрешности в наладке станка.

- недостаточная чистота обработанной торцовой поверхности. Причинами этого довольно распространенного дефекта могут быть неудачно выбранная геометрия резца, завышенная величина подачи при подрезании торца, недостаточная жесткость резца и возникшие по этой причине вибрации.

- при обтачивании торцовых поверхностей большого диаметра по мере приближения резца к центру уменьшается скорость резания, что приводит к образованию нароста на резце; чистота обработанной поверхности резко ухудшается. Всего этого можно избежать, если сохранить постоянство скорости резания при обтачивании всей торцовой поверхности. По мере приближения резца к центру обрабатываемой поверхности необходимо увеличивать число оборотов шпинделя в минуту. Эго возможно, если станок имеет коробку скоростей с фрикционными муфтами переключения или привод бесступенчатого изменения скорости вращения шпинделя.

Дефекты при обработке отверстий. При обработке отверстий встречаются следующие виды дефекта:

- несовпадение оси просверленного отверстия с осью заготовки. Основной причиной так называемого увода сверла является неперпендикулярность торца заготовки ее оси или наличие на нем заусенца. Появление дефекта предупреждают предварительным подрезанием торца и центрованием. Он может быть устранен или уменьшен последующим растачиванием.

- наличие необработанных участков в отверстии. Причинами этого обычно неисправимого дефекта являются малый припуск на обработку и плохая выверка закрепленной на станке детали.

- неконцентричность внутренней и наружной поверхностей детали. Причина этой погрешности - также недостаточная точность установки детали на станке.

- погрешности в выполнении диаметрального размера отверстия. Увеличение диаметра отверстия при сверлении обычно является следствием некачественной (чаще всего ручной) заточки сверла. Для устранения дефекта необходим контроль заточки сверл (например, с помощью специальных шаблонов). Погрешности выполнения диаметра расточенного отверстия устраняют более точной установкой расточного резца на размер (по упору, с помощью индикатора и т. д.).

- искажение формы отверстия. Некруглые (овальные, граненые) отверстия получаются после зенкерования и развертывания вследствие затупления инструмента. Это же явление иногда наблюдается при развертывании отверстия с продольным пазом (например, со шпоночной канавкой). Причиной искажения формы отверстия при растачивании часто является деформация детали, особенно тонкостенной, кулачками патрона при закреплении на станке.

После снятия со станка деформированная деталь принимает прежнее положение, а расточенное цилиндрическое отверстие получает трехгранную форму со скругленными вершинами. Опасность этого вида дефекта заключается в том, что огранность не может быть замечена при контроле отверстия штангенциркулем, микрометрическим нутромером и т. д., так как размеры D во всех сечениях одинаковы. Погрешность устанавливается лишь при сборке. Для устранения дефекта следует закреплять детали на станке другим способом. Часто применяют закрепление с помощью разрезной втулки, надеваемой на наружную поверхность детали. Огранка может быть значительно уменьшена, если перед чистовым растачиванием ослабить крепление детали в кулачках патрона.

- низкая чистота обработанной поверхности. Причинами дефекта могут быть чрезмерно большая подача, износ инструмента, вибрации резца и детали.

Дефекты при обработке конических поверхностей. При обработке конических поверхностей наиболее распространены следующие виды дефектов:

- неправильная конусность. Причины дефекта - неточное выполнение установочных перемещений в станке: погрешности в перемещении задней бабки, повороте верхней части суппорта, установке конусной линейки и т. д., в зависимости от того, каким методом изготовляют конус.

Для предупреждения дефекта следует контролировать точность наладки станка с помощью индикатора и эталонной оправки или методом пробных проходов.

- неправильные диаметральные размеры конуса. Искажение размеров конуса происходит вследствие погрешностей в установке резца на требуемую глубину резания. Для устранения этого вида дефекта при обработке серии деталей целесообразно использовать упоры.

- непрямолинейность образующей конуса. Причиной этой погрешности обычно является неточная установка резца. Резец при обтачивании конических поверхностей должен устанавливаться строго по центру. Установка его как выше, так и ниже линии центров станка приводит к искажению формы обтачиваемой поверхности.

- недостаточная чистота обработанной поверхности. Причины дефекта - большая подача или затупление инструмента. Шероховатость внутренней конической поверхности может существенно понизиться при использовании смазывающе-охлаждающей жидкости.

Дефекты при обработке фасонных поверхностей. При обработке фасонных поверхностей встречаются следующие основные виды дефекта:

- искажение профиля обработанной детали. Причины дефекта различны и определяются методом изготовления детали. При работе фасонным резцом искажение профиля детали может быть следствием неправильной переточки или установки резца. При обтачивании фасонных поверхностей с помощью копировальных приспособлений наиболее вероятная причина дефекта - неточная установка копира.

- неправильные диаметральные размеры фасонной поверхности. Причина дефекта - ошибки при установке глубины резания при чистовом проходе. Для предупреждения дефекта часто применяют упоры, ограничивающие перемещение резца.

- недостаточная чистота обработанной поверхности. Эти погрешности обычно наблюдаются при больших подачах и малой жесткости инструмента и обрабатываемой детали, когда возникают вибрации небольшой интенсивности.

Дефекты при нарезании резьбы. При нарезании резьбы метчиками и плашками наиболее часто встречающийся вид брак дефекта - недостаточно чистая поверхность резьбы. Это происходит при работе затупившимся инструментом. Следовательно, для предупреждения дефекта следует своевременно затачивать инструмент. При нарезании резьбы резцами возможно появление следующих дефектов:

- неправильная величина шага резьбы. Причина дефекта - ошибки при настройке коробки подач или гитары сменных колес, а также недопустимо большой износ ходового винта станка. Этот вид дефекта неисправим.

- неправильная величина среднего диаметра резьбы. Такой вид дефекта возникает в тех случаях, когда снят недостаточный или чрезмерно большой припуск. Во избежание погрешностей необходимо контролировать размеры резьбы перед чистовыми проходами и во время их. Целесообразно также использовать упор, ограничивающий поперечное перемещение резьбового резца.

- неправильный профиль резьбы. Причина дефекта - неправильно заточенный или установленный резец. Такой дефект неисправим. Для предупреждения его необходимо контролировать заточку и установку резца с помощью шаблонов.

- недостаточная чистота поверхности резьбы. Дефект получается при завышенной скорости резания, малой жесткости резца или детали, а также при работе затупившимся резцом. Устранение перечисленных причин повышает чистоту обработки. Для достижения более высокой чистоты резьбы применяют обильное охлаждение и практикуют отделочные проходы чистовым резьбовым резцом. При изготовлении многозаходных резьб иногда возникают погрешности в величине шага резьбы из-за неточно выполненного деления. Этот вид дефекта неисправим. Для его предупреждения необходимо повысить точность деления и выполнять его одним из описанных выше способов.

Опорный конспект по теме "Возможные дефекты при выполнении токарных работ". МДК. 02.01 «Технология металлообработки на токарных станках» по профессии 19149 "Токарь".

Способы устранения брака при токарной обработке поверхностей. При работе на токарных станках не редко возникают дефекты. Разберем некоторые виды дефекта, причины возникновения и способы устранения дефекта.

Вид дефекта

Причина дефекта

Способы устранения дефекта

Часть цилиндрической поверхности осталась необработанной.

Недостаточный припуск на обработку.

Проконтролировать размеры заготовок, сопоставив их с размерами на чертеже.

Неправильно выполнено центрование:

- центровочные отверстия возможно смещены от оси заготовки.

Проверить расстояние от оси центрового отверстия до торца.

Заготовка закреплена в патроне с недопустимым биением.

При закреплении необходимо добиваться минимального биения заготовки.

Часть торцовой поверхности осталась необработанной.

Заменить заготовку на другую с большим припуском.

Заготовка установлена в патроне с перекосом.

Тщательно выверять заготовку перед закреплением, устранять биение по торцу.

Неправильные размеры обточенной поверхности.

Ошибка в измерении при снятии пробной стружки.

Тщательно измерять заготовку при пробных проходах.

Перед установкой размера по лимбу не выбран люфт.

Выбирать люфт при пользовании лимбом.

Ненадежно закреплены упоры.

Надежно закрепить винты упоров.

Биение шпинделя вследствие износа его подшипников.

Поставить в известность мастера, после чего вызвать дежурного слесаря-механика, устранить биение.

Перекос переднего центра вследствие загрязнения конической расточки шпинделя.

Очистить передний центр и расточку.

Смещение оси центра задней бабки относительно центра шпинделя.

Необходимо устранить смещение оси центра задней бабки.

Перекос заднего центра вследствие загрязнения конической расточки пиноли задней бабки.

Очистить центр и коническую расточку пиноли задней бабки от возможных загрязнений.

Высокий износ из-за неправильной термообработки быстрорежущего резца или присутствие микротрещин в твердосплавной пластинке.

Произвести замену резца.

Не выбран люфт в поперечных салазках суппорта (возможен отжим салазок).

Ненадежно закреплен резец в резцедержателе (возможен отжим резца).

Закрепить более надежней резец в резцедержателе.

Срабатывание направляющих суппорта или станины.

Сдать станок в ремонт.

Бочкообразность.

Под действием отжимающего усилия резца происходит прогиб заготовки

Необходимо уменьшить глубину резания и подачу.

Возможен износ средней части станины, из-за чего резец становится ниже центра.

Необходимо шлифовать или шабрить станину до устранения выработки.

Седлообразность (меньший диаметр со стороны передней бабки).

Резец втягивается в заготовку, большой передний угол, затупился резец или ненадежно закреплен в резцедержателе.

Затяните болты резцедержателя надежней. Заменить или переточить резец.

Седлообразность (меньший диаметр со стороны задней бабки).

Отжимается заготовка резцом из-за большого вылета и ненадежного крепления пиноли.

Надежно закрепить пиноль и уменьшить ее вылет.

Резец установлен ниже центра.

Установить резец по центру.

Повышенная шероховатость обработанной поверхности.

Плохо заточен резец.

Переточить резец и довести режущую кромку резца.

Низкая обрабатываемость (вязкие стали, закаленная и другие).

Для улучшения обрабатываемости необходимо термообработать заготовку.

При подрезке торцов размер по длине не выдерживается.

Шпиндель имеет осевой люфт.

Необходимо отрегулировать упорный подшипник шпинделя. При использовании люнета сцентрировать кулачки патрона.

При работе с лимбом продольной подачи не выбран люфт.

Выбрать люфт при работе по лимбу.

Работа с продольным упором, но заготовка не упирается в уступы кулачков или упор в шпинделе имеет осевое смещение.

Установить шпиндельный упор в правильное положение. Надежно закрепить заготовку при этом не допускать осевого смещения.

Не вовремя выключена автоматическая подача.

Выключайте автоматическую подачу за 1 – 2 мм до контрольной риски и доводите резец при помощи ручной подачи.

Заготовка слабо закреплена.

Расточить кулачки патрона, разобрать механизмы патрона и промыть их в керосине. При повторении дефекта необходимо сменить патрон.

Наличие на обработанной поверхности спиральной или винтовой риски.

Неправильная установка резца.

Выставить резец в правильное положение, применить подвижной люнет при необходимости.

Нечистый торец обработанной детали со стороны отрезки.

Неправильная заточка режущей части резца (углы и режущая кромка).

Не перпендикулярность торцовой поверхности к оси обработанной детали.

Из-за люфтов в направляющих поперечных салазок суппорта происходит отжим резца.

Подтяните клин поперечной салазки суппорта.

Большой вылет резца (отжим резца).

Необходимо уменьшить вылет резца.

Зазор в опорах шпинделя.

Зазор в направляющих суппорта.

Подтяните клинья и планки суппорта.

Слабое закрепление резцов.

Неплотно зажата заготовка в патроне.

Необходимо расточить кулачки или заменить патрон.

Большой вылет резца.

Уменьшите вылет резца.

Заготовка имеет вибрацию при обработке.

Резец установлен не по центру.

Выставить резец по центру.

Плохо закреплена заготовка в центрах.

Надежнее закрепить заготовку.

Неточная ширина канавки.

Неточность ширины мерного резца.

Заточить широкий резец с правильным размером, а узкий резец заменить.

Неточность при контроле протачивания канаки в разбивку (разбежку) или последовательном врезании.

Можно прорезать контрольные риски, которые будут ограничивать ширину канавки, после чего применить упоры с обеих сторон суппорта ограничивающие разбивку.

Неточная глубина канавки.

Ошибка при отсчете числа делений по лимбу.

Замеряйте точнее глубину канавки при помощи шаблонов и глубиномеров.

Не выбран люфт поперечной подачи.

Резец установлен не перпендикулярно к оси детали.

Проверьте установку резца.

Резец «Сам затягивается» в деталь.

Закрепите надежней резец. Переточите передний угол резца путем его уменьшения.

Боковые стороны канавки не перпендикулярны к оси детали.

Резец имеет малый вспомогательный угол в плане.

Необходимо правильно заточить резец.

Не выдержано расположение канавки относительно торца или уступа обрабатываемой детали.

Неточность установки резца по упору.

Проверить установку упора и резца.

Захват резцом стружки большой толщины (подрыв).

Большой люфт между винтом и гайкой поперечных салазок.

Отрегулировать передний подшипник шпинделя.

Повышенная шероховатость поверхностей канавки.

Вибрация резца (большая ширина или вылет).

Работайте более узким резцом, протачивайте канавки в разбивку или используйте жесткий резец.

Лекции на тему "Обработка материалов резанием"по дисциплине материаловедение

Обработка металлов резанием активно используется во многих отраслях, в наибольшей степени – в машиностроении, где является важной и дорогостоящей частью процесса. Это объясняется высокими требованиями, которые предъявляются к изделиям: они должны быть безупречны с точки зрения качества и геометрической точности.

Обработка резанием этим требованиям вполне удовлетворяет, позволяя создавать уникальные высокоточные детали. Именно поэтому уже много лет она не теряет своей популярности.

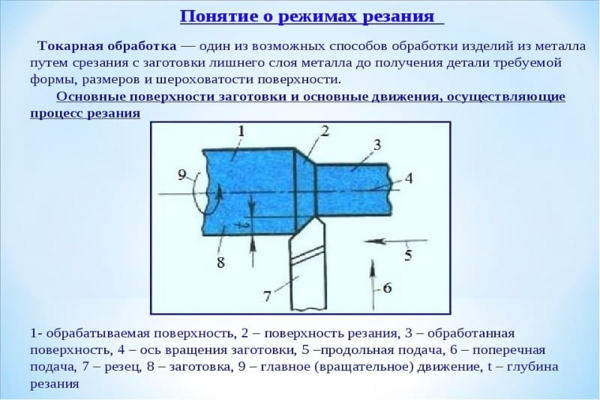

Как происходит обработка

Резание металла – это процесс, при котором специальным режущим инструментом с обрабатываемой заготовки снимается слой металла с целью придания ей необходимой формы.

Если учесть, что существует великое множество разнообразных деталей, отличающихся по целому ряду своих характеристик, то не вызовет удивления тот факт, что для работы с ними требуются совершенно разные методы и станки. Для каждой детали предполагается своя технология. Так, основными методами обработки металлов резанием являются:

А использующиеся при этом станки, как правило, носят названия применяемых методов (точильный, фрезеровальный, долбежный и т. д.).

На станках устанавливаются различные инструменты, с помощью которых и выполняется процедура обработки. Они должны значительно превосходить обрабатываемый металл по твердости и прочности, их режущие края должны быть острыми. Инструменты, как и заготовки, перед началом работы закрепляются на станке с помощью специальных приспособлений.

В процессе обработки металла образуется много отходов (порядка 20% стружки), что не слишком хорошо с экономической точки зрения. Однако зачастую отказаться от резания не представляется возможным ввиду его универсальности, низкой энергозатратности, высокой точности изделий, большого выбора оборудования и т. д.

Как можно обрабатывать металл резанием

Обработку резанием можно осуществить несколькими методами. Они ориентированы на разные по форме изделия и имеют разные цели. Основные способы обработки металлов резанием:

Точение. Выполняется с помощью станка, на котором установлен резец (например, токарный). Процесс работы выглядит так: обрабатываемое изделие совершает вращательное движение вокруг своей оси, а в это время резцом снимается нужный слой металла. Точение применяют для цилиндрических, конических и торцевых поверхностей (и наружных, и внутренних).

Сверление. Выполняется на станках с установленным сверлом. Легко догадаться, что сверление предназначено для того, чтобы проделывать в деталях отверстия. Деталь прочно зажимается в тисках, и в ней просверливается отверстие нужного диаметра, при этом диаметр определяется размером сверла. Между тем сверла различаются не только размером, но и формой: есть сверла спиральные, перовые, центровочные и другие, каждое для своих целей.

Фрезерование. Требует специального оборудования, на котором установлена фреза – инструмент с резцами. Фреза совершает вращательное движение, а заготовка, закрепленная на столе, движется продольно. Фрезеровка может быть горизонтальной, вертикальной и диагональной, в зависимости от того, как будут закреплены заготовка и фреза. Существуют и компактные ручные электрические фрезеры, которые при необходимости могут использоваться где угодно, не привязывая мастера к станку. Правда, и возможностей у них гораздо меньше.

Строгание. Для него необходим строгальный станок (их существует несколько видов: строгально-долбежный, поперечно-строгальный, продольно-строгальный и т. д.). Обрабатывают на них преимущественно рамы, штанги, станины и т. п. Резцы могут использоваться прямые и изогнутые. Прямые наиболее просты в применении, но не позволяют добиться высокой точности. Изогнутые резцы высокоточны, и поэтому являются предпочтительными, и распространены больше.

Долбление. Необходим долбежный станок. Резец совершает прямолинейное возвратно-поступательное движение, а перпендикулярно ему двигается заготовка. Применяется по большей части для плоских поверхностей с небольшой высотой. С помощью долбления, например, можно получить зубчатые колеса достаточно неплохих степеней точности.

Шлифование. Для него необходим станок со шлифовальным кругом. Шлифовальный круг крутится, а заготовка получает круговую, продольную или поперечную подачу. Шлифование позволяет получить деталь потрясающей точности, следует лишь учитывать в работе ряд особенностей процесса, таких как нагревание детали во время обработки, устойчивость станка (отсутствие сильных вибраций), глубина резания и т. д.

Обработка металла резанием, несмотря на свой недостаток в виде большого количества отходов, продолжает активно использоваться в различных производственных отраслях.

При резании подвергается деформации форма детали без воздействия на структуру материала, режущий инструмент работает лишь с поверхностью изделия. Если прибавить к этому универсальность, высокоточность и другие плюсы, то они, несомненно, перекроют имеющиеся минусы. Поэтому можно с уверенностью заявить, что, несмотря на появление новых технологий обработки металла, обработка резанием сдаст свои позиции еще очень нескоро.

Характеристика и расчет режимов резания при токарных работах

Ключевые моменты процесса

Для работы подойдут следующие материалы: металлы, пластики, дерево, минералы. Конечно, для каждого конкретного случая требуется особый инструмент и технологические приемы. Если труд с относительно мягкими из них (пластмасса, алюминий, бронза) обычно не вызывает сложностей, то высоколегированные стали требуют строгого контроля качества заточки. В противном случае происходит быстрый износ режущей кромки. Для увеличения эффективности обязательно использовать эмульсию, обеспечивающую снижение трения и охлаждение рабочей зоны.

Кратко опишем процесс:

Деталь закрепляется в патроне или на двух центрах;

В зависимости от необходимых манипуляций выбираются параметры режима резания при токарной обработке;

Предмет устанавливается в правильное положение и проверяется надежность всех фиксаций;

Находим первую точку касания;

Начинаем снимать металл или другой материал;

Контролируем габариты штангенциркулем и микро́метром;

Следует четко понимать, что приемы достаточно разнообразны, и невозможно коротко описать все нюансы. Заготовка может быть величиной от доли миллиметра до нескольких десятков метров. Характеристики изделия кардинально отличаются по твердости и вязкости. Уровень первичной отделки болванки может быть самым разным и иметь внешний слой с другими качествами. Часто нужно сделать сферическую поверхность на маленьком участке. Это накладывает определенные ограничения, так как часть приспособлений не рассчитана на циклические нагрузки.

Какие бывают станки

В зависимости от технологических потребностей применяют разное оборудование. Принято деление на следующие подвиды:

Токарно-винторезный. Это наиболее распространенный агрегат, позволяющий выполнять внушительный спектр работ. Пожалуй, любимым у токарей является К 62 в различных модификациях. Вся группа включает в себя универсальные устройства, отличающиеся степенью автоматизации и габаритами обрабатываемой детали. Большемерные заготовки точатся на ДИП 500. Для обучения специалистов используют модели ТВ-4 или ТВ-16.

Карусельный аппарат предназначен для придания формы изделиям крупного диаметра. Внешне он представляет собой стол с патроном значительных размеров, вращающийся в горизонтальной плоскости. Инструмент для рассечения подается сверху и может быть не один. Названием он обязан схожести с детскими аттракционами.

Лобовой. Можно сказать, что это такой же станок, только положенный набок. Это продиктовано технологической целесообразностью при некоторых производствах. Конструкции этой группы не имеют задней бабки и фиксация происходит только благодаря губкам. Основное преимущество – возможность придания изделию конической формы.

Револьверный незаменим при изготовлении изрядного количества одинаковых деталей из нормированного материала. Например, сгонов из металлической трубы. За счет этого резко повышается эффективность, снижается брак и оптимизируются все процессы. Но у него есть главный недостаток – узкая специализация.

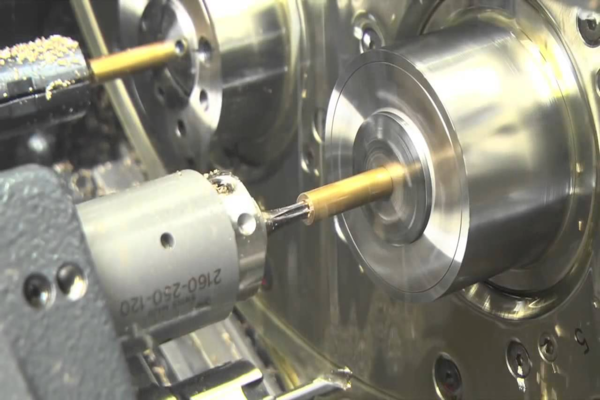

Автомат продольного точения позволяет синхронизировать движение в двух плоскостях и создавать элементы сложной конфигурации, например, спирали с большим шагом. Как режущий предмет могут использоваться фрезы и сверла.

Многошпиндельный автомат применяется для вальцевания элементов сразу несколькими насадками за одну установку. Бывают автоматические и полуавтоматические.

ЧПУ. Если оснастить любое устройство для обработки металла системой, координирующей порядок, то мы получим центр с числовым программным управлением. При массовом производстве этот комплекс наиболее эффективен.

Способы и правила определения режимов приемлемого резания при точении: формулы

Для разных материалов и необходимой чистоты существуют свои оптимальные системы, включающие в себя скорость подачи, глубину захода и вид заточки.

Многие универсальные токари определяют эти параметры «на глазок». Тем более, они сильно зависят от технических характеристик самого́ станка. При создании программ для ЧПУ и полуавтоматики применяются конкретные математические варианты расчета. За основу берутся качества заготовки (твердость, вязкость, хрупкость, абразивность, подверженность температурным изменениям). Под это разрабатываются инструменты (как правило, несколько для различных технологических приемов). Затем происходит определение режимов идеального резания при умелой токарной обработке на основе жестких правил. Это дает приблизительные показатели, по которым можно назначить оптимальные значения. Более точные данные получаются эмпирическим путем (в процессе стендовых испытаний).

После этого возможно задать для каждой конкретной цели темп вращения шпинделя, интенсивность движения стержня для рассечения и его заглубление.

Дефекты металлический изделий

Производство предметов из металла представляет собой сложный технологический цикл. Некоторые операции могут как исключаться из этой цепочки, так и проводиться повторно. В процессе обработки металл претерпевает изменения, на нем могут появляться изъяны. Далее вы узнаете, какие бывают дефекты металлических изделий, а также как их можно выявить.

Типы дефектов металлических изделий

Из-за дефектов ухудшаются физико-механические свойства металлов, такие как электропроводность, магнитная проницаемость, прочность, плотность, пластичность. Принято выделять изъяны тонкой структуры или атомарного масштаба, а именно дислокации, вакансии, пр., и более грубые. К последним относятся субмикроскопические трещины, появляющиеся на границах блоков кристалла и на его поверхности.

Еще более грубыми считаются микро- и макроскопические дефекты металлических изделий, предполагающие нарушение сплошности или однородности. Они появляются по двум причинам: из-за несовершенства используемой технологии и низкой технологичности многокомпонентных сплавов. Дело в том, что при работе с подобными сплавами необходимо особенно точно соблюдать режимы, установленные для всех этапов изготовления и обработки.

С точки зрения прикладного, технического понимания, дефектами называют отклонения от установленной нормы, при которых ухудшаются рабочие характеристики металла или металлического изделия, происходит снижение сортности или отбраковка продукции. Но нужно понимать, что не любой изъян металла распространяется на изделие. Если отклонения не влияют на работу металлической детали, они не воспринимаются в качестве недостатков.

Отклонения, признанные дефектами для изделий, эксплуатируемых в определенных условиях (допустим, при усталостном нагружении), могут не приниматься во внимание при других условиях работы (например, при статическом нагружении).

Литьевые дефекты металлических изделий

Сегодня в металлургии принято использовать несколько классификаций брака, получаемого при литье.

Дефекты делятся на типы по месту нахождения. Так, если брак выявлен внутри участка, его считают внутренним. Если же проблема проявилась при дальнейшей обработке, ее относят к внешнему браку.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

С точки зрения внешнего проявления, выделяют такие основные виды дефектов отливок, как пригар, при котором слой формовочных материалов, спекшихся с металлом, крепко присоединился к поверхности заготовки, и приливы, которые представляют собой отклонение размеров отливок от проекта в большую сторону.

Приливы делят на:

- Заливы, которые образуются вдоль стыка частей формы. Причина их появления кроется в несоблюдении размеров моделей и плохом соединении элементов опок.

- Подутость (распор) – возникает из-за давления расплава на рыхлую смесь.

- Нарост, который появляется, когда поток расплава размывает форму при заливке.

- Просечки (гребешки, заусенцы), образующиеся при затекании расплава в повреждения формы или стержня.

Нередко дефекты при литье проявляются в виде пороков поверхности. Сюда относятся:

- Засоры. Массы зерен земли или шлаков. Эта проблема появляется из-за ошибок, допущенных при проектировании форм, непродуманного расположения литников, несоблюдения технологии складирования и перевозки.

- Ужимины – образуются при сырой формовке, когда слой земли разрывается в месте конденсации жидкости и расплав заполняет образовавшуюся пустоту.

- Спаи, или неслитины, возникают, когда происходит контакт между слоями охладившегося расплава. Поскольку не достигнута необходимая температура, потоки не могут правильно сплавиться.

- Плены – появляются, когда окисляются легирующие добавки.

- Морщинистость, или складчатость. Данный дефект выглядят как разнонаправленные складки на поверхности металлического изделия. Такой изъян связан со скоплением большого объема углерода в металле.

- Выпот – провоцирует взрывообразное выделение скоплений графита, поэтому он похож на множество лопнувших пузырьков.

- Корольки появляются и из-за разбрызгивания расплава при заливке. В этом случае шарик металла кристаллизуется отдельно от отливки, не соединяясь с ней.

- Коробление отливки возникает по причине внутренних напряжений, провоцируемых неравномерным остыванием.

Также среди распространенных пороков литья стоит назвать трещины. Подобные дефекты металлических изделий также делятся на виды:

- Горячие. Возникают, когда металл достигает температуры кристаллизации, обычно вызваны усадочным напряжением. Имеют неровные формы.

- Холодные. Появляются при более низких температурах, чем горячие, при этом отличаются ровным, прямым профилем.

- Межкристаллические. Образуются на металлических изделиях из легированных сталей в тех зонах, где имеются неметаллические включения.

Помимо прочего, нередко на предметах из металла появляются газовые дефекты:

- Ситовидная пористость, то есть большое количество мелких пузырьков в теле детали.

- Газовые раковины, которые представляют собой крупные каверны, возникшие после выхода и объединения мелких пузырьков.

Пластические дефекты металлических изделий

При отбраковке заготовок достаточно часто приходится сталкиваться с включениями инородных металлических или неметаллических тел, причем последние бывают различной величины, формы.

Надрыв представляет собой местные несквозные разрывы, находящиеся поперек или под углом к направлению обработки материла. Такие дефекты образуются из-за раскрытия внутренних несплошностей материала, а также несоблюдения норм, установленных для процесса обработки.

Сквозной разрыв отличается от предыдущего вида тем, что на металлическом изделии наблюдаются сквозные несплошности. Они образовываются при деформации плоской заготовки, имеющей неравномерную толщину, либо причиной появления сквозного разрыва могут стать вкатанные инородные тела.

Накол выглядит как несквозные единичные или групповые точечные углубления. Они появляются при использовании загрязненных смазочно-охлаждающих жидкостей, попадании на заготовку мелких металлических и инородных элементов. Еще одной причиной для образования накола могут стать выступы и налипшие частицы на валках.

Рекомендуем статьи по металлообработке

Вмятинами называют отдельные единичные углубления различных размеров, форм, имеющие пологие края. Вмятины появляются из-за повреждения металла в процессе производства, перевозки, хранения.

Забоина представляет собой углубление неправильной формы. Обычно такой дефект имеет острые края, поскольку появляется при ударе металлического изделия.

Отпечаток – периодически повторяющиеся углубления, выступы, расположенные по всему металлическому изделию или на некоторых его участках. Отпечатки появляются под действием неровностей на прокатных и правильных валках.

Задир выглядит как широкое продольное углубление с неровным дном и краями. Причина его появления состоит в резком трении заготовки о детали оборудования, при помощи которого осуществляется обработка.

Риска – это продольное узкое углубление, дно которого может быть закругленным либо плоским. Образуется при царапании заготовки металлического изделия выступами на поверхности оборудования.

Царапина представляет собой углубление неправильной формы, имеющее произвольное направление. Появляется из-за механических повреждений, например, во время складирования, перевозки металлических изделий.

Потертостью называют нарушение блеска на отдельно взятом участке металлического изделия, а также скопление мелких разнонаправленных царапин. Такие дефекты появляются из-за трения металлических изделий между собой.

Налип появляется в результате прилипания к металлическому изделию частиц или слоя металла с инструмента.

Закат образуется за счет вдавливания в изделие частиц обрабатываемого металла, заусенцев, выступов и других дефектов, появившихся в процессе обработки.

Пережог проявляется в виде темных, оплавленных или окисленных пятен на металлическом изделии, которые образуются, если была превышена температура, время нагрева материала.

Расслоение выглядит как отделение слоя материала на торцах, кромках металлического изделия, заготовки. Причина для расслоения одна – изначально внутри металла были дефекты, такие как рыхлости, включения, внутренние разрывы, пережог.

Плена представляет собой расслоение, обычно имеет форму языка, идущего по направлению обработки и одним краем соединенного с основным металлом. Подобное расслоение появляется, если в металле изначально были надрывы, трещины, пузыри, либо при нагреве материала был допущен его пережог, оплавление.

Чешуйчатость представляет собой пластическую деформацию, вызванную пережогом или недостаточной пластичностью металла периферийной зоны. В соответствии с названием, такие разрывы на металлическом изделии больше всего похожи на чешую или сетку.

Рябизна выглядит как скопление углублений, появившихся на металлическом изделии во время проката или плавки.

Смятой поверхностью называют тип деформации, при котором на металлическом изделии появляются складки, изгибы, волны, при этом не вызывающие разрыва металла.

Излом представляет собой полосу поперек направления прокатки или под углом к нему. Изломы появляются из-за резкого перегиба в процессе сматывания, разматывания рулонов, либо при перекладке тонких листов.

Недотрав выглядит как пятна, полосы, появившиеся на металлическом изделии из-за неравномерного травления.

Перетрав – это местное или общее разъедание поверхности изделия, которое проявляется как точечные либо контурные углубления. Образуется, так же как и недотрав, при несоблюдении режима травления.

Пятна загрязнения могут иметь форму полос, натеков, разводов. Их оставляют на поверхности металлического изделия технологическая эмульсия, загрязненное масло, мазут.

Коррозионные пятна могут быть светлыми или темными, обычно имеют шероховатую текстуру, так как появляются под действием коррозии.

Цвета побежалости проявляются в виде окисленных участков, то есть пятен и полос различной окраски и формы. Такие пятна отличаются гладкой поверхностью, так как проявляются при нарушении норм термической обработки и травления.

Кольцеватость характерна только для круглых металлических заготовок – на их поверхности появляются повторяющиеся кольцеобразные выступы, углубления. Виной тому пластическая деформация, плавка.

Следы плавки несколько похожи на кольцеватость, они выглядят как повторяющиеся светлые и темные полосы. Однако в данном случае полосы идут по заготовке в любом направлении: могут быть продольными, поперечными либо спиралеобразными. Образуются при плавке.

Омеднение проявляется как покраснение некоторых участков поверхности металлического изделия. Такие пятна образуются после контактного выделения меди, что связано с нарушением режимов термической обработки и травления.

Серповидность полос и лент – это отклонение формы металлического изделия от поверочной линейки. Такой дефект измеряют в миллиметрах на метр длины полуфабриката.

Овальностью называют отклонение поперечного сечения изделия от формы круга. Если с – максимальный, d – минимальный и т – средний диаметр сечения, то по формуле c - d/m × 100 можно рассчитать отклонение от идеальной формы в процентах.

Разностенность – несовпадение толщины стенки по длине трубы с номинальной толщиной либо разница в толщине заготовки по ее площади.

Разнотолщинность – отклонение толщины плоского изделия по длине и ширине от установленных параметров либо разница толщины стенки вдоль длины металлической трубы.

Фестонистость представляет собой появление выступов по краю металлического изделия при глубокой штамповке листов и лент. Направление выступов соответствует направлению оси прокатки.

Способы обнаружения дефектов металлических изделий

Существует несколько уровней исследования, которые используются для разных глубин и размеров дефектов:

- Субмикроскопическое исследование.

- Микроанализ.

- Макроанализ.

Под дефектами кристаллического строения металлов принято понимать отклонения от структуры идеального, то есть бездефектного, кристалла.

Дефекты кристаллической структуры делят на типы в соответствии с их формой и размерами:

- Дислокации, то есть отсутствие полуплоскости кристаллической решетки.

- Вакансии или пустоты в узлах кристаллической решетки.

- Атомы внедрения, предполагающие присутствие в решетке дополнительных атомов между узлами.

- Атомы замещения, то есть атомы другого элемента, находящиеся в узлах кристаллической решетки обрабатываемого металла.

1. Субмикроскопическое исследование.

Цель его состоит в выявлении дефектов на границах кристаллов или зерен. Дело в том, что из-за неравномерности кристаллизации или недостаточного питания зародышей жидким раствором появляются тонкие прослойки между блоками кристаллов. Либо причина может скрываться в выделении на поверхности кристаллов твердой фазы нерастворимых соединений и элементов. Так, фосфор и целый ряд тугоплавких металлов не способны образовывать соединения с железом в сталях, поэтому они откладываются на границах зерен.

В число субмикроскопических дефектов входят сколы в стали 38Х2МЮА. Причина их появления проста: во время легирования стали алюминием по границам зерен выделяются локальные плоскости, которые и становятся слабым местом металла во время дальнейшей обработки.

2. Микроанализ.

При подобном исследовании для выявления дефектов используют микроскопы с увеличением более 100 крат. Именно микроанализ применяется чаще всего при поиске литейных дефектов. Этот метод позволяет определить балл зерна, наличие и количество включений неметаллической природы, меди, серы и фосфора, структуру металла.

От доли углерода и легирующих элементов, содержащихся в стали, зависит, какие твердые фазы выделятся при кристаллизации. Отметим, что данные стадии имеют различную прочность, твердость и пластичность. В стойких к коррозии марках стали при разных температурных режимах охлаждения формируются фазы аустенита, мартенсита или ледобурита.

Также к ключевым характеристикам, определяющим качество металла, относится балл зерна. Дело в том, что при снижении данного показателя повышается пластичность металла, но снижается его прочность. Однако легирование карбидообразователями или тугоплавкими материалами позволяет добиться упрочнения стали, сохраняя при этом ее изначальную пластичность.

Одним из главных направлений исследования микроанализа считается определение доли вредных примесей и неметаллических включений (в процентах). Чаще всего роль вредной примеси играют сера и фосфор, из-за которых сталь приобретает такие свойства, как красноломкость и хладноломкость.

Чтобы металл мог применяться для производства изделий, доля этих двух элементов должна укладываться в установленные нормы. Благодаря контролю неметаллических включений удается установить содержание в стали оксидов, сульфидов, нитридов и других соединений. Отметим, что такие примеси могут влиять на металл как положительным, так и отрицательным образом.

3. Макроанализ.

Данный способ изучения представляет собой визуальное выявление дефектов металлических изделий, иными словами, с его помощью поверхность рассматривается при увеличении до 30 крат. Такое исследование позволяет обнаружить крупные дефекты поверхности или глубинных слоев металла. Нужно понимать, что макроскопические изъяны могут образовываться на любом этапе производства металлического изделия – от выплавки и до хранения. Чаще всего после выявления подобных деформаций металл забраковывают или возвращают на доработку.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Читайте также: