Деформация металла называется горячей если она проводится при температуре выше

Обновлено: 20.05.2024

Это процесс получения заготовок или деталей к силовым воздействиям инструмента на исходную заготовку из исходного материала в основе всех процессов обработки давлением лежит способность металлов и их сплавов под действием внешних сил пластически деформироваться не разрушаясь. Пластическое формирование относится к малоотходной технологии, высокая производительность низкая себестоимость, высокое качество продукции привели к широкому применению этих процессов. Пластическая деформация — это изменение формы и размеров тела под действием напряжений. Металлы являются поликристаллами. Форма изменения металла при пластической деформации происходит в результате пластической деформации каждого зерна. До деформации форма зерен была округлая. В процессе деформации зерна вытягиваются в направлении действующих сил образуя волокнистую, слоистую структуру, такая ориентация зерен называется текстурой деформации. Чем большая степень деформации, тем больше степень текстуры характер структуры зависит от природы материала и вода деформации. Образование текстуры способствует появлению неоднородности металлических и физических свойств. С увеличением степени деформации прочностные характеристики: твердость, прочность повышается, а пластичные свойства ухудшаются, явление упрочнения деформированного вещества получило название - наклеп. Состояние наклепанного металла не устойчиво, поэтому при нагреве такого металла в нем протекают процессы рекристаллизации обуславливающие возвращением всех свойств к свойствам металла до деформирования. Рекристаллизация - это образование новые зерен. При этом твердость возрастает и плотность снижается. Если нагревать металл, то будет происходить восстановление металла в обратное состояние. Температура, при которой начинается процесс рекристализации называется температурным порогом рекристаллизации. Бывают горячая и холодная деформация. Холодная деформация при температуре ниже температуры рекристаллизации сопровождается наклепом. При неполной холодной деформации рекристаллизация не проходит. Увеличивается пластичность по сравнению с холодной деформацией. Используется при холодном деформировании с высокими скоростями. Неполная горячая деформация рекристаллизация происходит неполностью. Получается неоднородность структуры, что может привести к разрушению. Такая деформация наиболее вероятна при температуре не значительно превышающей температуру начала рекристаллизации. Такую температуру следует избегать при обработке давлением. Горячая деформация называют, если ее проводят при температуре выше температуры рекристаллизации для получения полностью рекристализованной структуры горячая пластическая деформация улучшает свойства металла, повышается плотность металла завариваются усадочные и газовые раковины.

30) Обработка металлов давлением, классификация видов. Основные способы обработки давлением: 1) Прокатка - обжатие металла вращающимися валками. Изготавливают: листы, рельсы, трубы 2) волочение - протягивание заготовки через отверстие инструмента изготавливают проволоку прутки 3) прессование - выдавливание металла из полости инструмента 4) ковка - последовательная деформация металла под ударами молота. Получают: валы, шестерни с большим диаметром 5) штамповка - процесс деформирования металла в полости штампа. Нагрев металла перед обработкой давлением. Основным назначением нагрева является повышение пластичности обрабатываемого металла, и снижение его сопротивления деформированию от нагрева зависит качество изделий, производительность оборудования и себестоимость продукции. Основные требования к нагреву равномерное прогревание заготовки за минимальное время при наименьшей потере металла на угар. И экономии расхода топлива, несоответствие установленного режима нагрева может привести к дефектам (трещины, перегрев, пережог, окисление, обезуглероживание). Выбор режима нагрева. Температура нагрева скорость нагрева и время нагрева). Зависит от свойств стали формы и размеров заготовки, и направления передачи тепла. Область температур нагрева, в которой рекомендуется производить горячую обработку давлением называют температурным интервалом ковки. Когда пластичность металла наибольшая, он определяется разностью между начальной температуры ковки (ниже температуры плавления) и конечной температуры (выше температуры рекристаллизации). Этот интервал зависит от химического состава и исходного металла. Для повышения пластических свойств металла выгодно нагревать как можно выше. Заканчивать ковку следует при наиболее низкой температуре, при которой деформация еще является горячей и не появляется наклеп. Скорость нагрева металла зависит от теплопроводности формы и размера заготовки температуры печи расположения заготовки в печи. Время нагрева заготовки зависит от температуры в печи химического состава сечения заготовок и их расположения в печи. Печи (мазутные газовые, плавильные) и электрические (контактный и индукционный. При нагреве применяют способы безокислительного нагрева: 1) нагрев в ваннах с расплавленной смесью солей применяется в ограниченные пределах для нагрева мелких заготовок до температуры не выше 1050 градусов 2) нагрев в расплавленной стекломассе до 1300 градусов 3) нагрев в печах заполненные защитным газом.

Какая температура разделяет районы холодной и горячей пластической деформации и почему? Рассмотрите на примере железа

Многие металлы в зависимости от температуры могут существовать в разных кристаллических формах или, как их называют, в разных полиморфных модификациях. В результате полиморфного превращения атомы кристаллического тела, имеющие решетку одного типа, перестраиваются таким образом, что образуется кристаллическая решетка другого типа. Полиморфную модификацию, устойчивую при более низкой температуре, для большинства металлов принято обозначать α, а при более высокой – β, затем γ и т. д.

При полиморфном превращении кристаллы (зерна) новой полиморфной формы растут в результате неупорядоченных, взаимно связанных переходов атомов через границу фаз. Отрываясь от решетки исходной фазы (например, β), атомы по одиночке или группами присоединяются к решетке новой фазы (α), и, как следствие этого, граница зерна α-модификации передвигается в сторону зерна β-модификации, «поедая» исходную фазу. Зародыши новой модификации наиболее часто возникают на границах зерен исходных кристаллитов. Вновь образующиеся кристаллы закономерно ориентированы по отношению к кристаллам исходной модификации.

Используя явление полиморфизма, можно упрочнять и разупрочнять сплавы при помощи термической обработки.

Олово полиморфно. Ниже температуры 13,2°С устойчива α-модификация (серое олово) с кубической кристаллической решеткой типа алмаза; выше 13,2°С устойчива β-Sn (белое олово) с тетрагональной кристаллической решеткой. При переходе β-модификации в α значительно (на 25%) увеличивается удельный объем металла.

Какая температура разделяет районы холодной и горячей пластической деформации и почему? Рассмотрите на примере железа.

В зависимости от отношения температуры деформации к температуре рекристаллизации различают холодную и горячую деформацию.

Холодной деформацией называют такую, которую проводят при температуре ниже температуры рекристаллизации. Поэтому холодная деформация сопровождается упрочнением (наклепом) металла.

Деформацию называют горячей, если ее проводят при температуре выше температуры рекристаллизации для получения для получения полностью рекристаллизованной структуры.

Рекристаллизация – процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры.

Наименьшую температуру начала рекристаллизации, при которой протекает рекристаллизация и происходит разупрочнение металла, называют температурным порогом рекристаллизации. А. А. Бочвар показал, что между температурным порогом рекристаллизации и температурой плавления металлов имеется простое соотношение: рекристаллизация начинается при температуре, составляющей одинаковую для всех металлов долю от температуры плавления по абсолютной шкале. Температура начала рекристаллизации металлов, подвергнутых значительной деформации, для технически чистых металлов составляет примерно 0,4 Тпл (правило А.А.Бочвара), для чистых металлов снижается до (0,1. 0,2)Тпл, а для сплавов твердых растворов возрастает до (0,5. 0,6)Тпл.

Температура начала рекристаллизации железа:

(1539 + 273)·0,4 - 273 = 452 °С.

При пластической деформации выше этой температуры деформация называется горячей, при пластической деформации ниже этой температуры – холодной.

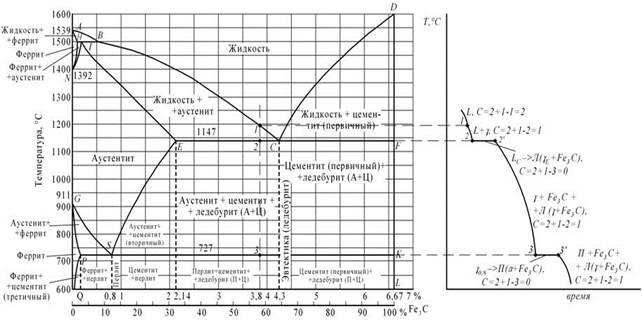

3Вычертите диаграмму состояния железо – карбид железа, укажите структурные составляющие вовсех областях диаграммы, опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 3,8% С. Какова структура этого сплава при комнатной температуре и как такой сплав называется?

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линиюAHJECF (линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1% заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии ВС, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3% до 6,67% углерода, при температурах, соответствующих линии CD, начинают выделяться кристаллы цементита первичного. Цементит, кристаллизующийся из жидкой фазы, называется первичным. Bточке С при температуре 1147°С и концентрации углерода в жидком растворе 4,3% образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3 Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECFобразованием ледебурита.

Таким образом, структура чугунов ниже 1147°С будет: доэвтектических – аустенит + ледебурит, эвтектических – ледебурит и заэвтектических – цементит (первичный)+ледебурит.

Превращения, происходящие в твердом состоянии, называются вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ЕS показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727°С и концентрации углерода в аустените 0,8% образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустенита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8 П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом.

Следовательно, сплавы, содержащие менее 0,008% углерода (точкаQ), являются однофазными и имеют структуру чистого феррита, а сплавы, содержащие углерод от 0,008 до 0,03% – структуру феррит + цементит третичный и называются техническим железом.

Доэвтектоидные стали при температуре ниже 727ºС имеют структуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерен.

В доэвтектических чугунах в интервале температур 1147–727ºС при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода линия ES). По достижении температуры 727ºС (линия PSK) аустенит, обедненный углеродом до 0,8% (точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного (перлит + цементит).

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 3,8% С, называется доэвтектическим чугуном. Его структура при комнатной температуре – перлит + цементит (вторичный) + ледебурит (перлит + цементит).

Рисунок 1: а - диаграмма железо-цементит, б - кривая охлаждения для сплава, содержащего 3,8% углерода

Требуется произвести поверхностное упрочнение изделий из стали 15. Назначьте вид обработки,опишите технологию, происходящие в стали превращения, структуру и свойства поверхности и сердцевины изделия.

Для получения необходимого комплекса эксплуатационных свойств (высокая износостойкость поверхности при достаточно высокой усталостно-изгибочной прочности) сталь 15 подвергают цементации, закалке и последующему низкому отпуску. Цементация повышает не только поверхностную твердость, но, как правило, и прочность детали. Цементацией стали называется процесс диффузионного насыщения поверхности стальных изделий углеродом при нагревании в науглероживающей среде. Назначение цементации и последующей термической обработки – придать поверхностному слою высокую твердость и износостойкость. Эти свойства достигаются обогащением поверхностного слоя стали углеродом доэвтектоидной, эвтектоидной или заэвтектоидной концентрации и последующей термической обработкой, сообщающей поверхностному слою стальных изделий структуру мартенсита или мартенсита с карбидами и небольшим количеством остаточного аустенита.

Термическая обработка заключается в газовой цементации при температуре 920 – 950ºС. Структура слоя при температуре насыщения – аустенит, после медленного охлаждения в атмосфере агрегата перлит + цементит. Структура сердцевины при температуре насыщения – аустенит, после медленного охлаждения – феррит + перлит.

Для гарантированного получения мелкоигольчатого мартенсита детали после цементации охлаждают до температуры ниже температуры 600ºС, а затем нагревают под закалку до температуры 800 – 820ºС. Температуру нагрева под закалку выбирают для цементованного слоя. Температура AC3 для данной сталисоставляет 850ºС. Закалку для стали 15 производят в воде.

Охлаждение в воде заготовок обеспечивает скорость охлаждения цементованного слоя выше критической. Структура поверхностного слоя после закалки – мартенсит, структура сердцевины зависит от размеров детали. Для небольших изделий получаем сквозную прокаливаемость. Структура мартенсит по всему сечению. С увеличением размеров изделия от поверхности к сердцевине получаем мартенсит троостит сорбит перлит + феррит. Низкий отпуск проводим при температуре 180 – 200ºС. Более высокие температуры применять не следует, так как это приводит к снижению твердости, статической и усталостной прочности, износостойкости цементовано-закаленных изделий. Охлаждение после отпуска на воздухе. Структура поверхностного слоя – отпущенный мартенсит. С увеличением размеров изделия от поверхности к сердцевине получаем отпущенный мартенсит троостит сорбит перлит + феррит.

Твердость поверхности готового изделия 56 – 61 HRC.

Механические свойства в сердцевине готового изделия σТ = 370 МПа; σВ = 550 МПа; δ >18%; ψ > 45%.

Используя диаграмму состояния железо-цементит, определите температуру полного и неполногоотжига и нормализации для стали 40. Охарактеризуйте эти режимы термической обработки и опишите изменение структуры и свойств стали в процессе каждого вида обработки.

Критические точки Ас1 и Ас3 для стали 40:

Полный отжиг заключается в нагреве доэвтектоидной стали на 30-50°С выше температуры, соответствующей точке Ас3, выдержке при этой температуре для полного прогрева и завершения фазовых превращений в объеме металла и последующем медленном охлаждении. Температура полного отжига стали 40 составляет 820-850°С. После отжига сталь имеет низкую твердость и прочность при высокой пластичности. При фазовой перекристаллизации измельчается зерно и устраняется видманштеттова структура и строчечность, вызванная ликвацией, и другие неблагоприятные структуры стали. Структура после полногоотжига: перлит и феррит.

Неполный отжиг отличается от полного тем, что сталь нагревают до более низкой температуры (немного выше точки Ас1). При этом происходит частичная перекристаллизация перлитной составляющей. Неполному отжигу подвергают доэвтектоидные стали с целью снятия внутренних напряжений и улучшения обрабатываемости резанием в том случае, если предварительная горячая обработка не привела к образованию крупного зерна. Температура неполного отжига стали 40 составляет 740-760°С. После отжига сталь имеет низкую твердость и прочность при высокой пластичности. Структура после полного отжига: перлит и феррит.

Нормализацией называется доэвтектоидной стали нагрев до температуры выше Аc3 на 40-50°С с последующим охлаждением на воздухе. При нормализации происходит перекристаллизация стали, устраняющая крупнозернистую структуру, полученную при литье или ковке. В результате охлаждения на воздухе распад аустенита на ферритно-цементитную смесь происходит при более низких температурах, а, следовательно, повышается дисперсность смеси. Доэвтектоидные стали подвергают нормализации вместоотжига. В результате твердость немного возрастает, но улучшается качество поверхности при резании. Температура нормализации для стали 40 составляет 830-860°С. Структура после полного отжига: перлит и феррит.

Горячая деформация

Горячая деформация — деформация кристаллического материала при температуре рекристаллизации или несколько выше.

Горячая деформация характеризуется таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всём объёме заготовки. Кристаллическая структура материала после обработки давлением оказывается практически равноосной, без следов упрочнения.

Содержание

Применение

При горячей деформации сопротивление деформированию на порядок меньше, чем при холодной деформации, поэтому горячую деформацию применяют:

- для изготовления крупных заготовок, т.к. для деформации нагретых заготовок требуется менее мощное оборудование

- при обработке давлением труднодеформируемых малопластичных металлов и сплавов

- при обработке крупных заготовок из литого металла (слитков)

См. также

Примечания

Ссылки

Wikimedia Foundation . 2010 .

Полезное

Смотреть что такое "Горячая деформация" в других словарях:

горячая деформация — Пластич. деформация металла при темп рах выше /роt. При г. д. процесс деформац. упрочн. сопровожд. возвратом и полной рекристаллизацией и в момент окончания деформации нерекристаллиз. зерна отсутствуют. Если деформация сопровожд. возвратом и… … Справочник технического переводчика

горячая деформация при температуре нормализации — 3.3.1 горячая деформация при температуре нормализации (normalizing forming): Процесс деформирования, при котором заключительная фаза деформации осуществляется в определенном температурном диапазоне, что придает материалу свойства, аналогичные тем … Словарь-справочник терминов нормативно-технической документации

горячая деформация — [hot deformation] пластическая деформация металла при температурах выше tрекр. При горячей деформации процесс деформационного упрочнения сопровождается возвратом и полной рекристаллизацией и в момент окончания деформации нерекристаллизированные… … Энциклопедический словарь по металлургии

ГОРЯЧАЯ ДЕФОРМАЦИЯ — обработка металлов давлением (ковка, прокатка и т. п.) после нагрева заготовки до темп ры, при к рой релаксац. процессы протекают одновременно с самим деформированием. В этом случае деформация может продолжаться непрерывно, т. к. снимается… … Большой энциклопедический политехнический словарь

Деформация — [deformation; strain] (от лат. deformatio искажение) 1. Изменение размеров и/или формы тела, вызанное взаимным смещением его частиц под влиянием механической нагрузки и других воздействий (термических, электрических, магнитных и др.). Деформация… … Энциклопедический словарь по металлургии

горячая пластическая деформация — Обработка металлов давлением в области температур, при которых процессы возврата (рекристаллизации) протекают одновременно с самим деформированием. Температура нагрева заготовки, как установил академик А.А. Бочвар, должна быть не ниже 0,4 от… … Справочник технического переводчика

Горячая обработка — Hot working Горячая обработка. (1) Пластическая деформация металла при такой температуре и степени деформации, при которых рекристаллизация происходит одновременно с деформацией без какого бы то ни было наклепа. Также упоминается как горячая… … Словарь металлургических терминов

горячая обработка — 3.9 горячая обработка: Пластическая деформация металла при температуре выше температуры рекристаллизации. Источник: ГОСТ Р 51365 99: Оборудование нефтепромысловое добычное устьевое. Общие технические условия … Словарь-справочник терминов нормативно-технической документации

ДЕФОРМАЦИЯ ГОРЯЧАЯ — [hot deformation] пластическая деформация металла при высоких температурах, когда процесс деформационного упрочнения сопровождается возвратом и полной рекристаллизацией, и в момент окончания деформации нерекристаллизационные зерна отсутствуют.… … Металлургический словарь

Горячая ковка — Hot forging Горячая ковка. (1) Ковочный процесс, при котором штамп и металл нагреты. (2) Пластическая деформация спрессованного и спекаемого порошкового композита, по крайней мере, в двух направлениях при температурах выше температуры… … Словарь металлургических терминов

Влияние нагрева на структуру и свойства деформированного металла

Около 10…15 % всей энергии, затраченной на пластическую деформацию, поглощается металлом и накапливается в нем. Остальная часть энергии идет на нагрев металла.

Деформированный металл находится в неравновесном, неустойчивом состоянии, и в нем могут протекать процессы, направленные на достижение устойчивого состояния. Этот переход связан с уменьшением искажений в кристаллической решетке и снятием напряжений, что в свою очередь определяется возможностью перемещения атомов.

С повышением температуры подвижность атомов увеличивается и начинают развиваться процессы, приводящие металл к равновесному состоянию. По мере нагрева деформированный металл проходит стадии возврата и рекристаллизации, в результате чего изменяются его структура и свойства (рисунок 20).

В области возврата (при нагреве до 0,3 Тпл) происходит повышение структурного совершенства металла в результате уменьшения плотности дефектов строения. При этом не наблюдается заметных изменений структуры, видимой в оптический микроскоп. Механические свойства металла изменяются незначительно, порядка на 5…7 %.

При низких температурах (ниже 0,2 Тпл) протекает первая стадия возврата — отдых, когда происходит уменьшение точечных дефектов (вакансий) и перераспределение дислокаций без образования субграниц. При нагреве вакансии поглощаются дислокациями, которые двигаются к границам зерен. Часть дислокаций противоположного знака уничтожается.

Вторая стадия возврата — полигонизация, под которой понимают дробление (фрагментацию) кристаллов на субзерна (полигоны). При нагреве беспорядочно распределенные дислокации одного знака выстраиваются в дислокационные стенки, что приводит к образованию в монокристалле или в зерне поликристалла субзерен (полигонов), свободных от дислокаций и отделенных дислокационными границами (рисунок 21).

Этот процесс протекает обычно при небольших деформациях при температуре (0,25…0.3)Тпл, и им создаются условия для образования в структуре металла зародышей новых зерен.

Рисунок 21 — Схема процесса полигонизации

Стадия первичной рекристаллизации в деформированном металле происходит при его нагреве выше 0,3Тпл. При высоких температурах подвижность атомов возрастает и образуются новые равноосные зерна.

Образование новых, равноосных зерен вместо ориентированной волокнистой структуры деформированного металла называется первичной рекристаллизацией.

В деформированном металле на участках с повышенной плотностью дислокаций образуются и растут зародыши. Образуется совершенно новое зерно, по размерам отличающееся от исходного до деформации. Наклеп практически полностью снимается, и свойства приближаются к их исходным значениям.

Температура, при которой начинается процесс рекристаллизации называется температурным порогом рекристаллизации.

Температурный порог рекристаллизации (Тр) связан с температурой плавления металла зависимостью А.А.Бочвара:

где Тпл — абсолютная температура плавления, К;

а — коэффициент, зависящий от чистоты металла.

Для металлов высокой чистоты а = 0,1…0,2; для технически чистых металлов а=0,4; для сплавов твердых растворов а = 0,5…0,6.

Для некоторых металлов значение температурного порога рекристаллизации приведено в таблице 2.

Рекристаллизационный отжиг малоуглеродистых сталей проводят при 600…700 0 С, латуней и бронз при 560…700 0 С, алюминиевых сплавов при 350…450 0 С, титановых сплавов при 550…750 0 С.

Собирательная рекристаллизация проходит после завершения первичной рекристаллизации в процессе дальнейшего нагрева. Она заключается в росте образовавшихся новых зерен. Движущей силой собирательной рекристаллизации является поверхностная энергия зерен. При укрупнении зерен общая протяженность их границ становится меньше, что соответствует переходу металла в более равновесное состояние.

Таблица 2 — Температура начала рекристаллизации технически чистых металлов

| Металл | Температура плавления, 0 С | Температура рекристаллизации, 0 С |

| Вольфрам | 3400 | 1200 |

| Молибден | 2625 | 900 |

| Железо | 1539 | 450 |

| Медь | 1083 | 200 |

| Алюминий | 660 | 100 |

Особенность собирательной рекристаллизации состоит в том, что рост происходит не в результате слияния нескольких мелких зерен в одно более крупное зерно, а одни зерна растут за счет других зерен, ”поедая” их вследствие перехода атомов через границы раздела. Зерна с вогнутыми границами растут за счет зерен с выпуклыми границами (рисунок 22). Атом на вогнутой поверхности имеет большее число соседей и, следовательно, меньшую энергию, по сравнению с атомами на выпуклой поверхности. Малые зерна постепенно исчезают. Собирательная рекристаллизация, вызывающая образование крупного зерна и разнозернистости, способствует снижению механических свойств металлов и поэтому чаще всего недопустима для наклепанного металла.

Рисунок 22 — Схема роста зерен при собирательной рекристаллизации

На свойства металла большое влияние оказывает размер зерен, получившихся при рекристаллизации. Основными факторами, определяющими величину зерен металла при рекристаллизации, являются температура, продолжительность выдержки при нагреве и степень производительной пластической деформации (рисунок 23).

Величина зерна возрастает с повышением температуры нагрева и времени выдержки. При температурах Т1 и Т2 (выше Тр) образование рекристаллизованного зерна происходит не сразу, а через некоторый отрезок времени t1 и t2, который называется инкубационным.

Рисунок 23 — Влияние температуры (а), продолжительности нагрева (б) и степени деформации (в) на величину рекристаллизованного зерна

Наиболее крупные зерна образуются после незначительной предварительной деформации, обычно порядка 3…15 %, такую степень деформации называют критической.

Критической называют такую минимальную степень деформации, выше которой при нагреве становится возможной первичная рекристаллизации.

Влияние нагрева на структуру и свойства деформированного металла. Рекристаллизация. Холодная и горячая пластическая деформация.

19.1.2. Процессы, происходящие при нагреве, подразделяют на две основные стадии: возврат и рекристаллизацию; обе стадии сопровождаются выделением теплоты и уменьшением свободной энергии. Возврат происходит при относительно низких температурах (ниже 0,3 Тпл.), рекристаллизация - при более высоких.

Возвратом называют все изменения тонкой структуры и свойств, которые не сопровождаются изменением микроструктуры деформированного металла, т. е. размер и форма зерен при возврате не изменяются.

Рекристаллизацией называют зарождение и рост новых зерен с меньшим количеством дефектов строения; в результате рекристаллизации образуются совершенно новые, чаще всего равноосные кристаллы.

Существует также температура рекристаллизации; это наименьшая температура нагрева, обеспечивающая возможность зарождения новых зерен. Температура рекристаллизации составляет некоторую долю от температуры плавления металла: Tрекр. =0,4Tпл. Для алюминия, меди и железа технической чистоты температурный порог рекристаллизации равен соответственно 100. 270 и 450 °С.

Схема изменения микроструктуры наклепанного металла при нагреве: а - наклепанный металл; б - начало первичной рекристаллизации; в - завершение первичной рекристаллизации; г, д - стадии собирательной рекристаллизации

Зарождение новых зерен при рекристаллизации происходит в участках с наибольшей плотностью дислокаций, обычно на границах деформированных зерен. Чем выше степень пластической деформации, тем больше возникает центров рекристаллизации. Они представляют собой субмикроскопические области с минимальным количеством точечных и линейных дефектов строения. Эти области возникают путем перераспределения и частичного уничтожения дислокаций; при этом между центром рекристаллизации и деформированной основой появляется высокоугловая граница.

С течением времени образовавшиеся центры новых зерен увеличиваются в размерах вследствие перехода атомов от деформированного окружения к более совершенной решетке; при этом большеугловые границы новых зерен перемещаются в глубь наклепанного металла.

Схемы изменения твердости (а) и пластичности (6) наклепанного металла при нагреве: I - возврат; II - первичная рекристаллизация; III - рост зерна

Рассмотренная стадия рекристаллизации называется первичной рекристаллизацией или рекристаллизацией обработки. Первичная рекристаллизация заканчивается при полном замещении новыми зернами всего объема деформированного металла.

По завершении первичной рекристаллизации происходит рост образовавшихся зерен при увеличении выдержки или температуры; эта стадия рекристаллизации называется собирательной рекристаллизацией. Этот процесс самопроизвольно развивается при достаточно высоких температурах в связи с тем, что укрупнение зерен приводит к уменьшению свободной энергии металла из-за уменьшения поверхностной энергии.

Рост зерен происходит в результате перехода атомов от одного зерна к соседнему через границу раздела; одни зерна при этом постепенно уменьшаются в размерах и затем исчезают, а другие становятся более крупными, поглощая соседние зерна. С повышением температуры рост зерен ускоряется. Чем выше температура нагрева, тем более крупными окажутся рекристаллизованные зерна. Первичная рекристаллизация полностью снимает наклеп, созданный при пластической деформации; металл приобретает равновесную структуру с минимальным количеством дефектов кристаллического строения. Свойства металла после рекристаллизации близки к свойствам отожженного металла.

19.3. В зависимости от соотношения температуры деформации и температуры рекристаллизации различают холодную и горячую деформации. Холодной деформацией называют такую, которую проводят при температуре ниже температуры рекристаллизации. Поэтому холодная деформация сопровождается упрочнением (наклепом) металла.

Деформацию называют горячей, если ее проводят при температуре выше температуры рекристаллизации для получения полностью рекристаллизованной структуры.

При этих температурах деформация также вызывает упрочнение «горячий наклеп», которое полностью или частично снимается рекристаллизацией, протекающей при температурах обработки и при последующем охлаждении. В отличие от статической полигонизации и рекристаллизации, процессыполигонизации и рекристаллизации, происходящие в период деформации, называют динамическими.

При горячей обработке давлением (прокатке, прессовании, ковке, штамповке и т. д.) упрочнение в результате наклепа (повышение плотности дислокаций) непосредственно в процессе деформации непрерывно чередуется с процессом разупрочнения (уменьшением плотности дислокаций) при динамической полигонизации и рекристаллизации во время деформации и охлаждения. В этом основное отличие динамической полигонизации и рекристаллизации от статической.

Горячую деформацию в зависимости от состава сплава и скорости деформации обычно проводят при температурах (0,7-0,75) Тпл.

Когда металл после деформации имеет частично рекристаллизованную рекристаллизованную структуру, то такую обработку правильнее называть неполной горячей, или теплой, деформацией.

20. Стандартные механические свойства и методы их определения.

Твердость – это сопротивление материала проникновению в его поверхность стандартного тела (индентора), не деформирующегося при испытании.

Широкое распространение объясняется тем, что не требуются специальные образцы.

Это неразрушающий метод контроля. Основной метод оценки качества термической обработке изделия. О твердости судят либо по глубине проникновения индентора (метод Роквелла), либо по величине отпечатка от вдавливания (методы Бринелля, Виккерса, микротвердости).

Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость.

Наибольшее распространение получили методы Бринелля, Роквелла, Виккерса и микротвердости. Схемы испытаний представлены на рис. 7.1.

Читайте также: