Деформация с вытяжкой металла

Обновлено: 05.07.2024

РОТАЦИОННАЯ ВЫТЯЖКА / СРЕДНЕЕ ДАВЛЕНИЕ / УПРУГОПЛАСТИЧЕСКАЯ МОДЕЛЬ / КОНТАКТНОЕ НАПРЯЖЕНИЕ / ТРЕНИЕ / СТЕПЕНЬ ДЕФОРМАЦИИ / ROTATIONAL DRAWING / MEAN PRESSURE / ELASTIC-PLASTIC MODEL / CONTACT STRESS / FRICTION / DEGREE OF DEFORMATION

Аннотация научной статьи по механике и машиностроению, автор научной работы — Вальтер Александр Игоревич, Юрков Дмитрий Владимирович

Приведены результаты теоретического исследования напряженно-деформированного состояния заготовки при ротационной вытяжке шариковыми раскатными устройствами. Установлен характер изменения среднего давления в зависимости от трения , размеров давильного элемента, степени деформации , а также контактного давления от условий трения .

Похожие темы научных работ по механике и машиностроению , автор научной работы — Вальтер Александр Игоревич, Юрков Дмитрий Владимирович

Силовые режимы ротационной вытяжки осесимметричных деталей из анизотропных материалов с разделением очага деформации

Напряженное состояние и силовые режимы вытяжки с утонением двухслойных анизотропных упрочняющихся материалов

METAL WHEN ROTATING THE HOOD WITH WALL THINNING

The results of the theoretical study of the stress-strain state of the workpiece during the rotary drawing ball rolling devices. The character of change of average pressure depending on friction , the sizes of a pressure element, degree of deformation , and also contact pressure from friction conditions is established.

Текст научной работы на тему «Напряженно-деформированное состояние металла при ротационной вытяжке с утонением стенки»

НАПРЯЖЕННО-ДЕФОРМИРОВАННОЕ СОСТОЯНИЕ МЕТАЛЛА ПРИ РОТАЦИОННОЙ ВЫТЯЖКЕ С УТОНЕНИЕМ СТЕНКИ

А.И. Вальтер, Д.В. Юрков

Приведены результаты теоретического исследования напряженно-деформированного состояния заготовки при ротационной вытяжке шариковыми раскатными устройствами. Установлен характер изменения среднего давления в зависимости от трения, размеров давильного элемента, степени деформации, а также контактного давления от условий трения.

Ключевые слова: ротационная вытяжка, среднее давление, упругопластиче-ская модель, контактное напряжение, трение, степень деформации.

Для определения распределения напряжений, деформаций и сил трения при деформировании сферическими давильными элементами использовалась методика на базе метода конечных элементов для упругопластической модели. Расчет производился поэтапно для малых приращений внешней нагрузки [1].

Схема процесса прямого деформирования раскатными устройствами представлена на рис.1.

Рис. 1. Схема деформирования раскатными устройствами

При вычислении напряжений, возникающих в зоне деформации в процессе ротационной вытяжки (РВ), варьировались следующие параметры: ^^ = 0,1. 4,0; коэффициент трения m = 0,05. 0,5; показатель упрочнения 1 = 0. 2 (1 = 0 соответствует деформации без учета упрочнения).

Результаты расчетов для материала 12Х18Н10Т представлены в виде графических зависимостей на рис. 2-6.

Из рис. 2 видно, что среднее давление на давильный элемент Рср и среднее значение главного продольного напряжения qB(aB) линейно зависят от показателя формы очага деформации, причем эта зависимость возрастает с увеличением коэффициента трения m.

Данные представленные на рис. 3, показывают резкое падение контактных напряжений и увеличение необходимого ав с изменением формы очага деформации (£

изменяется при ^^ = const).

Рост упрочнения (увеличение 1), естественно, повышает рабочие напряжения, особенно в области больших деформаций (рис.4).

Рис.2. Влияние параметра при e = 0,3; 1 = 0; а — на среднее давление Рср; б — на напряжение ав; 1 - / =0,05; 2 — 6увеличение / через 0,05; 7- / = 0,4; / = 0,5

Рис. 3. Влияние параметра e при / = 0,2; 1 = 0: а — на среднее давление Р

б — на ав; 1 - L^ = 0.5; 2 - L= 1; 3, 4, 5 - L=2, 3, 4

Рис.4. Влияние параметра e при / =0,2; W = 2: а — на среднее давление Р

б — на ав: 1 - 1 = 0; 2 - 1 = 0,5; 3 - 1 = 1; 4 - 1 = 1,5; 5 - 1 = 2

Распределение контактных давлений (рис. 5, а) в значительной мере определено значением коэффициента трения.

Рис. 5. Распределение давлений по дуге захвата: а - при L,£ и 1 — const : 1 - /I = 0,4; 2 - /I =0,2; 3 - / = 0.1; б - L,e и / - const: 1 - 1 = 2; 2 - 1 = 1;

При деформировании по данной схеме наблюдается некоторое смещение критического сечения (зоны максимальных растягивающих напряжений) в сторону выхода материла из пластической области с повышением коэффициента трения. Рис. 5, б показывает, что распределение давлений в зоне деформации при прямом способе ротационной вытяжки принципиально отличается распределения давления при обратном способе РВ, при котором характерно более высокое давление на входе материала в очаг пластической деформации.

В рассматриваемом случае характер эпюры давлений определен величиной упрочнения и действием осевого напряжения.

На рис. 6 показаны характерные для исследуемого процесса эпюры касательного напряжения на контактной площадке. Они также подтверждают, что принятый критерий оценки фактического напряжения ав принят корректно (площади эпюр Тк для зон перед давильным элементом и после него равны).

Рис. 6. Распределение касательных напряжений тк по дуге захвата при: а - L,e и 1 — const: 1 - / = 0,4; 2 - / =0,2; 3 - / = 0.1; б - L,e и / - const: 1 - 1 = 2; 2 - 1 = 1; 3 - 1 = 0

Анализ проведен при широком диапазоне варьирования параметров с целью выявления характерных зависимостей для процессов изучаемого типа. Реальный процесс ротационной вытяжки характеризуется более узкими интервалами изменения технологических параметров. Например, коэффициент трения обычно не превышает 0,1, отношение LH не превышает 2,0 и т.д.

На основании проделанной работы можно сделать следующие выводы:

1. Экспериментальные данные подтверждают установленную теоретическим решением закономерность: с ростом относительного обжатия растягивающее напряжение в очаге деформации ав возрастает весьма интенсивно, в то время как среднее давление Рср снижается.

2. Значения расчетных и экспериментальных данных достаточно близки; для растягивающего напряжения погрешность расчета 8ав возрастает с увеличением обжатия, что связано с приближенным (в модели) учетом упрочнения по линейному закону.

3. Отклонение опытных и расчетных данных средних значений давления 5рср

выше в области небольших деформаций; это обусловлено сложностью точного определения площади контакта в связи с относительно большим влиянием в этой области упругих деформаций.

1. Баранов А. А., Вальтер А.И., Коротков В. А., Юдин Л.Г. Ротационная вытяжка оболочек / А.А. Баранов, А.И. Вальтер, В.А. Коротков, Л.Г. Юдин. Тула, Машиностроение -1, 2005. 280 с.

2. Вальтер А. И., Наумов Д.М. Математическая модель процесса вытяжки с утонением стенки на базе МКЭ // Известия Тульского государственного университета. Технические науки, 2008. Вып. 4. С. 96-101.

Вальтер Александр Игоревич, д-р техн. наук, профессор, valter.alekaramhler. ru, Россия, Тула, Тульский государственный университет,

METAL WHEN ROTATING THE HOOD WITH WALL THINNING A.I. Valter, D.I. Yurkov

The results of the theoretical study of the stress-strain state of the workpiece during the rotary drawing ball rolling devices. The character of change of average pressure depending on friction, the sizes of a pressure element, degree of deformation, and also contact pressure from friction conditions is established.

Key words: rotational drawing, mean pressure, elastic-plastic model, contact stress, friction, degree of deformation.

Valter Alexander Igorevich, doctor of technical sciences, professor, valter. alek a ramhler. ru, Russia, Tula, Tula State University,

Yurkov Dmitri Vladimirovich, postgraduate, valter. alek@rambler. ru, Russia, Tula, Tula State University

19. Процесс вытяжки листовых металлов

Вытяжка представляет собой процесс превращения плоской заготовки в полую деталь любой формы (или дальнейшее изменение ее размеров) и производится на вытяжных штампах.

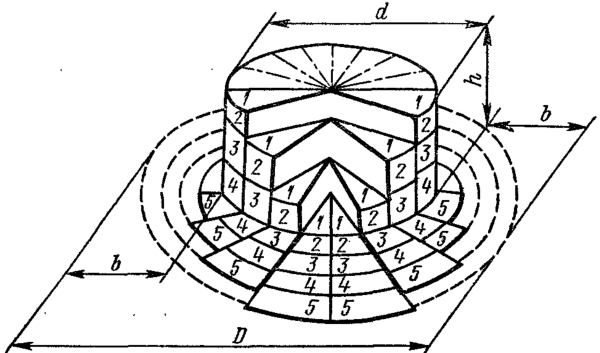

Рис. 79. Последовательность перемещения металла в процессе вытяжки

На рис. 79 приведена схема вытяжки цилиндрической детали из плоской заготовки и последовательность перемещения металла в процессе вытяжки. Последнее характеризуется уменьшением наружного диаметра фланца и перемещением элементов заготовки (1 - 5) по мере увеличения глубины вытяжки.

При вытяжке кольцевая часть заготовки (D - d) превращается в цилиндр диаметром d и высотой h. Так как объем металла при вытяжке не изменяется, то при полной вытяжке цилиндра высота детали h больше ширины кольцевой части b и составляет

где k = D/d - степень вытяжки. При k = 2, h = 1,5b.

Следовательно, вытяжка происходит за счет пластической деформации, сопровождаемой смещением значительного объема металла в высоту. При большой степени деформации, что соответствует глубокой вытяжке, и при небольшой толщине материала смещенный объем является причиной образования гофров (волн) на деформируемой заготовке. При малой степени деформации и при относительно большой толщине материала гофрообразования не происходит, так как в этом случае смещенный объем металла невелик, а заготовка устойчива.

Для предотвращения образования гофров и складок при вытяжке применяется прижим заготовки складкодержателем.

Вытяжкой изготовляется большое количество полых деталей самой разнообразной формы, отличающихся друг от друга как очертанием в плане, так и формой боковых стенок.

- осесимметричной формы (тела вращения);

- коробчатой формы;

- сложной несимметричной формы.

Каждая из групп подразделяется на несколько разновидностей. Например, тела вращения по форме образующей могут быть цилиндрическими, коническими, криволинейными, ступенчатыми, выпукло-вогнутыми. Построение технологического процесса и технологические расчеты для них различны.

Установлено, что процесс глубокой вытяжки с прижимом начинается не с пластической деформации фланца заготовки, а с предшествующей ей начальной стадии процесса, заключающейся в местной пластической деформации кольцевой не зажатой части заготовки [117].

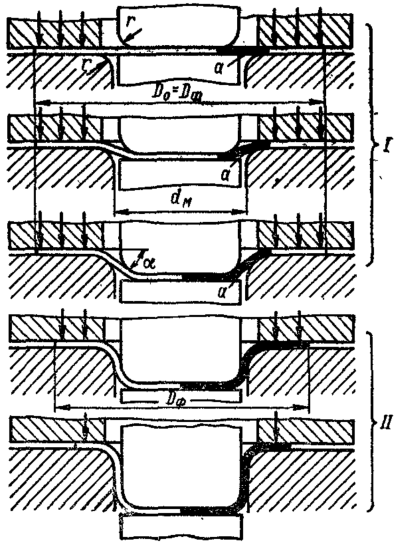

Рис. 80. Последовательность процесса глубокой вытяжки с прижимом заготовки |

На рис. 80 приведена последовательность процесса глубокой вытяжки с прижимом заготовки: на верхних схемах показана начальная стадия процесса вытяжки, состоящая из локальной пластической деформации свободного кольцевого участка а при зажатом фланце, сохраняющем свои начальные размеры DФ = D0. Эта стадия вытяжки осуществляется за счет растяжения и утонения кольцевого участка, причем наибольшее утонение возникает на границе этого участка с плоским дном.

По мере погружения пуансона тянущее усилие возрастает, а растяжение и утонение свободного участка заготовки увеличиваются. К концу этой стадии происходит пластическая деформация донной части заготовки. После достижения равновесия между тянущими усилием и сопротивлением фланца деформированию начинается вторая стадия процесса вытяжки, заключающаяся в пластической деформации фланца и втягивании его в матрицу (см. схемы II на рис. 80). Таким образом, процесс глубокой вытяжки с прижимом состоит из двух технологически различных стадий: начальной и завершающей. При вытяжке без прижима с малой степенью деформации начальная стадия практически отсутствует.

В начальной стадии процесса глубокой вытяжки возникает значительное утонение свободного участка, которое в процессе дальнейшей деформации превращается в опасное сечение.

Во второй стадии вытяжки имеет место сложная пластическая деформация, в процессе которой элемент плоской заготовки I (рис. 81, а) изменяет свои размеры (удлиняется в радиальном и укорачивается в тангенциальном направлении) и занимает положение //, а затем подвергается изгибу и превращается в элемент боковой поверхности полого изделия.

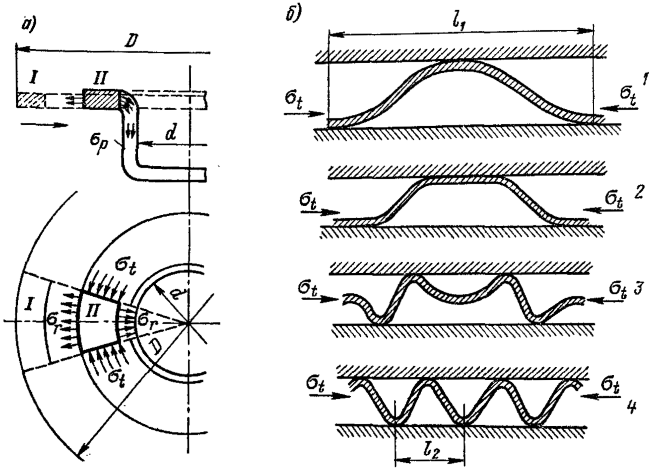

Рис. 81. Деформация элемента фланца (а) и схема образования гофров (б) при вытяжке

Условие пластичности деформируемого фланца, определяющее момент перехода его в пластичное состояние, выражается уравнением (с учетом знаков напряжений) σ r + σ t = 1,15σ\f2 t.

Вначале для элемента заготовки I, находящегося вблизи наружного края фланца (рис. 81, а), наибольшей является деформация тангенциального сжатия, средней - деформация удлинения в радиальном направлении, а наименьшей - утолщение металла.

В результате деформации тангенциального сжатия при вытяжке тонкого материала легко возникает потеря устойчивости фланца, благодаря чему на нем образуются гофры. В толстом материале, при тех же размерах заготовки и изделия, возникновение гофров затруднено благодаря большей устойчивости фланца заготовки.

При перемещении элемента к вытяжному ребру матрицы наибольшей становится деформация рациального удлинения, так как тангенциальное сжатие постепенно уменьшается. При переходе элемента через вытяжное ребро матрицы эта деформация элемента усложняется появлением дополнительной деформации пространственного изгиба. После этого элемент заготовки переходит в криволинейно-вертикальную стенку и претерпевает небольшое осевое удлинение вдоль образующей, при утонении материала.

Дно изделия подвергается небольшому плоскому удлинению (1-3%) и утонению (2-5%), которыми в большинстве случаев практически можно пренебречь.

Произведенные опыты показывают, что деформация цилиндрических стенок в зазоре и у донного закругления продолжается на протяжении всего рабочего хода и сопровождается непрерывным уменьшением толщины материала.

На рис. 81, бприведена схема образования гофров (волн) по краю вытягиваемого фланца.

Под действием напряжений тангенциального сжатия происходит потеря устойчивости фланца заготовки и образование волнообразного гофра (l1, этап 1). В результате ударного приложения нагрузки к заготовке возникший гофр упруго деформирует складкодержатель и его крепление и увеличивает зазор между ним и матрицей. Дальнейшее действие тангенциального сжатия усиливается вследствие непрерывного уменьшения наружного диаметра заготовки при вытяжке. Это приводит к сплющиванию гофрированной волны (этап 2), а затем к потере устойчивости плоской части гофра, которая прогибается в обратную сторону (этап 3). В результате образуется более мелкий гофр, в котором вместо одной возникли три волны длиной l2 (этап 4).

Процесс гофрообразования продолжается скачкообразно и дальше до тех пор, пока не образуется вполне устойчивый мелкий гофр. В зависимости от различной степени устойчивости фланца заготовки, харакгеризуемой отношением S/d, а также от различной степени деформации К = D/d первоначально возникает различное количество волн по окружности.

При достаточно большой относительной толщине заготовки гофрирования не происходит, так как фланец не теряет устойчивости в процессе вытяжки.

Наиболее опасным местом детали является зона перехода от дна к стенкам вследствие возникшего здесь в начальной стадии вытяжки значительного утонения материала и больших растягивающих напряжений.

При большой степени деформации или в случае образования складок на заготовке растягивающие напряжения в опасном сечении превышают его прочность и приводят к отрыву дна. Условие прочности опасного сечения определяет возможную степень деформации при вытяжке и выражается зависимостью:

Здесь σmах - максимальное напряжение в опасном сечении; σр - истинное сопротивление разрыву.

- уменьшении напряжений в начальной стадии вытяжки;

- уменьшении сопротивления плоского фланца деформированию;

- повышении прочности металла в опасном сечении;

- снижении тангенциальных напряжений сжатия в деформируемом фланце или повышении его устойчивости с целью предотвращения образования складок.

В результате выполнения указанных условий достигают увеличения глубины вытяжки за одну операцию, уменьшения количества операций, улучшения процесса вытяжки деталей сложной формы. Необходимо указать, что при разных способах вытяжки не все из указанных выше условий будут одинаково благоприятны.

В технологическом отношении способы вытяжки необходимо различать главным образом по виду напряженного состояния деформируемой части заготовки. Геометрическая форма детали является в этом отношении вторичным признаком.

Следует различать три основных способа вытяжки.

1. Вытяжка полых деталей путем превращения плоского фланца в цилиндрическую или коробчатую форму, при создании во фланце плоского напряженного состояния по схеме сжатие-растяжение (рис. 81). Сюда относится вытяжка цилиндрических, овальных, коробчатых и других деталей с вертикальными или слегка наклонными стенками.

2. Вытяжка сферических, криволинейных и сложной формы деталей в штампах с вытяжными (тормозными) ребрами. В этом случае под прижимом преобладают растягивающие напряжения и деформации, а в остальной деформируемой части заготовки возникает напряженное состояние двустороннего растяжения.

3. Вытяжка эластичной матрицей и фрикционная вытяжка, создающие заталкивание заготовки, в результате чего снижаются растягивающие напряжения в очаге деформации и облегчается процесс вытяжки.

В первом способе вытяжки наиболее благоприятные условия деформирования заключаются в максимально возможном уменьшении сопротивления плоского фланца деформированию. Это достигается путем применения металла пониженной прочности, отжигом заготовки, нагревом фланца, вытяжкой без прижима, эффективной смазкой. В результате снижаются растягивающие напряжения в опасном сечении, улучшается условие прочности этого сечения и становится возможной более глубокая вытяжка.

Во втором способе вытяжки в штампах с вытяжными ребрами значительная часть заготовки вначале находится вне контакта с рабочими частями штампа и легко образует гофры и морщины. Для их предотвращения приходится создавать повышенные радиальные растягивающие напряжения и искусственно увеличивать сопротивление деформируемого металла путем перетягивания его через вытяжные (тормозные) ребра. При этом значительно возрастают растягивающие напряжения в опасном сечении и ухудшается условие его прочности. Для того чтобы в данном случае создать благоприятные условия деформировании и избежать разрыва, надо обеспечить условие прочности опасного сечения. Это возможно лишь при применении металла повышенной прочности и упрочняемости при достаточно высокой пластичности (вязкости).

Автором исследован и предложен способ вытяжки из закаленных и отпущенных тонколистовых заготовок малоуглеродистой стали, давший положительные результаты [-109]. Отжиг или нагрев заготовок с целью увеличения пластичности в данном случае недопустим, так как приводит к понижению их прочности и преждевременному разрыву.

Третий способ вытяжки обладает наиболее благоприятными условиями деформирования, потому что в этом случае прочность опасного сечения позволяет получить значительную степень деформации.

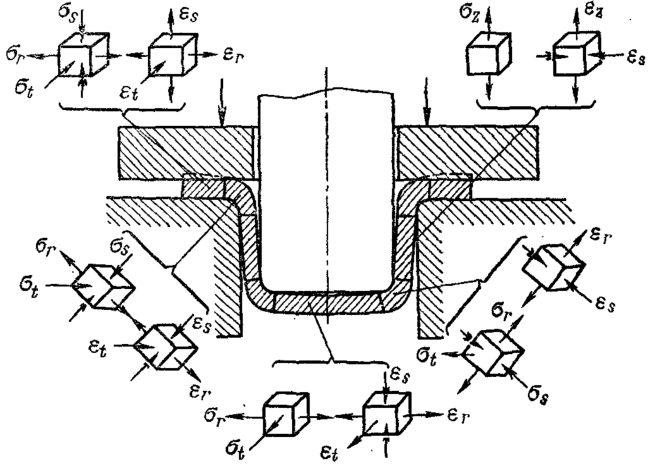

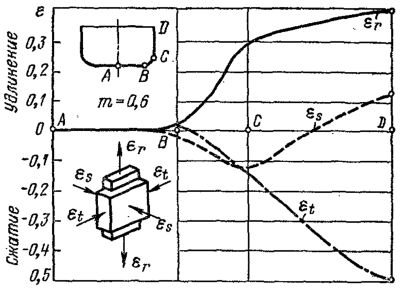

Рис. 82. Схемы напряжений и деформаций при вытяжке (σ - напряжения, ε - деформации; индексы у σ и ε означают: r - радиальные; t - тангенциальные: s - осевые)

На рис. 82 приведены схемы напряженно-деформированного состояния в разных участках изделия при обычной вытяжке с прижимом (складкодержателем).

Для наглядного представления о характере деформации и возможности определения ее величины на отдельных участках применяют метод нанесения на заготовку прямоугольной или радиально-кольцевой координатной сетки, а затем изучают ее искажение при вытяжке. Измерения искаженной сетки показывают, что в первой операции вытяжки деформация тангенциального сжатия превосходит деформацию радиального растяжения.

При вытяжке происходит изменение толщины стенок деталей. В случае вытяжки цилиндрических деталей без фланца наибольшее утонение составляет 10-18%, а утолщение у края 20-30% от толщины материала. Толщина материала в месте перехода от дна к стенкам уменьшается с увеличением степени деформации, относительной толщины заготовки S/D, пластичности металла, количества операций вытяжки и с уменьшением радиусов закругления пуансона и матрицы.

Приблизительная толщина края определяется из следующих зависимостей:

где S', S - толщина края детали и заготовки, мм;

D, d - диаметр заготовки и вытяжки, мм;

DФ - диаметр фланца, мм.

Более показательно исследование изменения координатной сетки в логарифмических деформациях 1 .

Удлинение в радиальном направлении:

, где r0 - начальный радиус сетки на заготовке;

r - конечный радиус той же сетки после вытяжки.

Сжатие (укорочение) в тангенциальном направлении:

, где d0 - начальный, a d - конечный диаметр сетки.

Изменение толщины материала:

При этом вследствие постоянства объема металла существуют зависимости (с учетом знаков деформаций):

Рис. 83. Деформации при цилиндрической вытяжке

На рис. 83 приведены кривые изменения логарифмических деформаций (εr, εt и εS ) разных точках вытянутого цилиндрического изделия А, В, С, D. Эти кривые показывают, что на участке донного закругления и несколько выше, где происходит утонение материала.

Основы теории прокатки металлов

Величину деформации определяют по изменению размеров деформируемого тела. Наиболее легко определить величину деформации тел простой геометрической формы, которая сохраняется до и после завершения деформации.

Рассмотрим основные характеристики деформации на примере прокатки полосы в валках с гладкой бочкой. Пусть до деформации размеры полосы были следующие: длина L, ширина В, высота Н, а после деформации соответственно I, b, h. Практически во всех случаях прокатки высота полосы уменьшается, а длина и ширина увеличиваются. Разность начальных (до деформации) и конечных (после деформации) размеров полосы выражается в абсолютных единицах (например в миллиметрах) и называется абсолютной (линейной) деформацией: H-h=Ah — абсолютная высотная деформация (обжатие) полосы: В—b = Аb — абсолютная поперечная деформация (уширение) полосы; L—l = Al — абсолютная продольная деформация (удлинение) полосы.

Абсолютные деформации неполно характеризуют величину деформации, так как не учитывают размеры полосы.

Так, абсолютное обжатие 5 мм будет достаточно большим для полосы, имеющей начальную высоту 10 мм. В то же время это же обжатие будет незначительным для полосы с начальной толщиной 100 мм. Поэтому величины деформации более полно можно оценить относительными деформациями. Это отношение абсолютной деформации к начальному (или конечному) размеру полосы:

На практике чаще пользуются деформациями, отнесенными к начальным размерам полосы, т. е. е1, е2, е3. Отношения размеров полосы, полученных после деформации, к соответствующим размерам до деформации называются коэффициентами деформации. Отношение h/H = n характеризует деформацию по высоте и называется коэффициентом высотной деформации; отношение l/L = м характеризует деформацию по длине и называется коэффициентом продольной деформации (вытяжкой); отношение b/В = л характеризует деформацию по ширине или поперечную деформацию и называется коэффициентом поперечной деформации. Коэффициенты n, м, л связаны между собой. На основании условия постоянства объема, учитывая, что h/H = n, l/L =м, b/В = л, получим nмл= 1.

Между коэфициентами деформации и относительными деформациями имеется простая связь.

Одной из основных характеристик процесса прокатки является вытяжка металла за проход. Использование выражения м = /L для подсчета вытяжки не всегда удобно, так как часто известна начальная (исходная) длина полосы и неизвестна длина полосы после прохода. Удобное для практического использования выражение для подсчета вытяжки можно получить, использовав Закон постоянства объема м = l/L = Н . В/ (h . b) = F0/F1. Из этого выражения видно, что вытяжка за проход равна отношению начальной площади поперечного сечения полосы к площади поперечного сечения после прохода. Площадь поперечного сечения при прокатке тел простой геометрической формы может быть вычислена по соответствующим формулам.

При прокатке в несколько проходов вытяжка может быть частной и суммарной (или полной). Частной вытяжкой называется вытяжка в каждом отдельном проходе. Суммарной вытяжкой называется отношение длины готового проката к длине исходной полосы. Суммарная вытяжка также, может быть вычислена как соотношение площадей поперечных сечений исходной полосы и готового продукта.

Понятие средней вытяжки позволяет сравнивать различные процессы прокатки по интенсивности или же рассчитывать процессы прокатки по заданной интенсивности. Из двух процессов более интенсивным, более производительным будет тот, который проходит с большей средней вытяжкой.

3. Захват металла валками

Процесс прокатки осуществляется благодаря наличию сил трения, действующих между поверхностями валков и металла.

При соприкосновении полосы с валками (рис. 16) на полосу со стороны валков действуют две силы трения Т, направленные по касательной к поверхности валка, и две силы N, которые направлены нормально

(вдоль радиуса) к поверхности валков, которые, в свою очередь, исходя из определения коэффициента трения и угла трения f=T/N, (11). Но так как T/N=tg р, то f=T/N = tg. Горизонтальная проекция Тх силы трения стремится втянуть полосу в валки. Горизонтальная проекция Nx нормальной силы стремится вытолкнуть полосу из валков.

В зависимости от отношения Тх и Nx возможны три случая.

1. Сила Тх, втягивающая металл в валки, больше силы Nx, выталкивающей металл из валков, т. е. Тх> >NX. В этом случае произойдет захват металла валками.

2. Втягивающая сила. Тх меньше выталкивающей силы Nx, т. е. TX NX.

На рис. 16 видно, что

Следовательно, Т cos a>N sin а. Подставляя в формулу (13) значение Т из формулы (11), получим Nf cos а> >N sin а. Сократив обе части равенства на N и поделив на cos а, получим условие захвата полосы валками:

С учетом формулы (12) получим f = tgв>tga, или в>а.

Таким образом, для того чтобы произошел захват металла валками и прокатка могла бы начаться, необходимо, чтобы коэффициент трения был больше тангенса угла захвата или, что то же самое, угол трения был больше угла захвата, где в представляет собой угол трения, т. е. угол между силой нормального напряжения N и равнодействующей Р нормальной силы N и силы трения Т. На рис. 16, а показана схема сил, действующих на полосу в момент захвата для трех рассматриваемых случаев.

Об условиях захвата полосы можно судить по поло

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Процесс вытяжки листового материала

Вытяжка - это процесс превращения плоской или полой заготовки в открытое сверху полое изделие, осуществляемый при помощи вытяжных штампов. Исходя из формы и технологических особенностей листовой штамповки, полые детали, получаемые вытяжкой, можно разделить на несколько основных групп:

1) детали, имеющие форму тела вращения;

2) детали коробчатой формы;

3) детали сложной формы.

Рис. 1. Полые детали различной формы (а-л), получаемые вытяжкой

Детали, имеющие форму тела вращения, могут быть с фланцем или без фланца, с плоским или с фасонным дном (рис. 1, а-д).

Детали коробчатой формы могут иметь квадратные, прямоугольные, криволинейные боковые стенки с фланцем или без фланца; дно у них может быть плоское или фасонное (рис. 1, е-з).

Детали сложной формы могут быть полусимметричные, имеющие только одну плоскость симметрии (корпус и крыша кабины автомобиля, рис. 1, и), и несимметричные (крыло автомобиля, рис. 1, к).

В зависимости от формы детали заготовка подвергается либо вытяжке в чистом виде, либо вытяжке в сочетании с формовкой, гибкой и обжимом или с отбортовкой.

Вытяжку производят на кривошипных прессах двойного и тройного действий, кулисных прессах двойного действия с подвижным нижним столом, кривошипных прессах простого действия (одноходовых) с пневматическим или гидропневматическим устройством (подушкой), а также на гидропрессах простого и двойного действий.

Рис. 2. Схема процесса вытяжки: d1 - диаметр полой заго-товки после

первой операции; d2 - диаметр полой заготовки после второй операции

Особую группу составляют операции обтяжки - получение полых деталей криволинейной формы путем растяжения материала и обтягивания его вокруг специального обтяжного шаблона- болвана (рис. 1, л). Обтяжка производится на специальных обтяжных гидропрессах.

По характеру и степени деформации различают: 1) вытяжку без утонения стенок; 2) вытяжку с утонением стенок (протяжку) и 3) комбинированную вытяжку.

В первом случае вытяжка происходит без заранее обусловленного изменения толщины материала стенки изделия, но при значительном уменьшении диаметра заготовки; во втором - вытяжка осуществляется за счет заранее предусмотренного уменьшения толщины стенки вытягиваемого полуфабриката при незначительном уменьшении его диаметра. Комбинированная вытяжка характеризуется одновременным значительным уменьшением диаметра и толщины стенки вытягиваемого полуфабриката.

В зависимости от относительной толщины заготовки или полуфабриката вытяжку производят с применением или без применения прижима. Так как при вытяжке происходит втягивание материала заготовки 3 пуансоном 2 с закруглением rп большего диаметра D в матрицу 1 с закруглением rм, имеющую меньший диаметр d (рис. 2, а), то естественно, что по краю вытянутого колпака образуются складки (гофры) за счет наличия избыточного материала или так называемых характеристичных треугольников b, b1, b2, . bn (рис. 2, б), ибо для образования полого колпака диаметром d и высотой h достаточно было бы иметь заготовку диаметром D' без заштрихованных участков. Наличие избыточных треугольников приводит к необходимости вытеснения и перемещения металла при вытяжке вверх. На рис. 2, в показана вытяжка на второй операции из полой заготовки 4.

Рис. 3. Вытяжка с прижимом материала

Образование складок вызывается напряженно-деформированным состоянием металла, приводящим при определенных геометрических соотношениях к потере устойчивости заготовки (рис. 2, а).

Для предотвращения образования складок применяют прижимное кольцо или складкодержатель 3, который прижимает фланец заготовки к матрице 1 таким образом, что материал не имеет возможности образовать складки, а вынужден перемещаться под давлением пуансона 2 в радиальном направлении. Прижим материала применяется как для первой операции вытяжки, т. е. при вытяжке детали из плоской заготовки (рис. 3, а), так и при последующих операциях вытяжки из полой заготовки (рис. 3, б).

Вытяжка без прижима применяется при изготовлении неглубоких сосудов или изделий из толстых материалов, когда складки почти не образуются или выглаживаются при прохождении через вытяжную матрицу.

Напряженно-деформированное состояние металла при вытяжке полых тел

При вытяжке плоская заготовка диаметром D (рис. 4), перемещаясь во время вытяжки, изменяет свои размеры и занимает ряд промежуточных положений. При этом материал деформированной заготовки в различных ее частях находится в разных условиях. В случае вытяжки с прижимом без утонения материала и с зазором, большим толщины заготовки (для случая осесимметричного деформирования в полярной системе координат), можно принять следующую схему напряженно-деформированного состояния (рис. 4).

Рис. 4. Схема напряженно-деформированного состояния отдельных

участков заготовки при вытяжке (σ - напряжения, ε - деформации)

1. Дно частично образованного полого цилиндра - колпака (элемент а) находится в плоско-напряженном и объемно-деформированном состоянии. Так как деформация металла - двустороннее равномерное растяжение в плоскости дна и осевое сжатие составляют на первой операции всего 1-3%, то практически ими можно пренебречь. При многооперационном процессе вытяжки уже после второй-третьей операции толщина дна заметно уменьшается, так как металл со дна постепенно поступает в зону максимального утонения (у донного закругления); интенсивность утонения Дна особенно проявляется у латуни, имеющей небольшую сосредоточенную деформацию сужения (по сравнению со сталью).

2. Цилиндрическую часть полого тела, находящуюся в зазоре между матрицей и пуансоном (элемент b), можно считать находящейся в линейно-напряженном и объемно-деформированном состоянии. Непосредственно у донного закругления изделия (элемент с) в металле возникают напряжения ввиде двухосного растяжения и одноосного сжатия, приводящие к значительному растяжению и утонению стенок в этом месте. Вследствие этого поперечное сечение тела здесь является наименее прочным и наиболее опасным с точки зрения отрыва дна от стенок изделия. Это опасное сечение и ограничивает возможность максимального использования пластических свойств штампуемого металла.

3. Часть, находящаяся на закруглении рабочих кромок матрицы (элемент d), испытывает сложную деформацию, вызванную одновременным изгибом и распрямлением заготовки, наибольшим традиальным (меридиональным) растяжением и незначительным тангенциальным (окружным) сжатием.

4. Часть заготовки, находящаяся под прижимным кольцом (элемент ё), находится в объемно-напряженном и объемно-деформированном состоянии. Однако при достаточно сильном прижиме можно считать εп (εz) = 0. В плоскостях фланца заготовки возникают радиальные (меридиональные) растягивающие σр и тангенциальные (окружные) сжимающие σθ напряжения, а в перпендикулярном к ней направлении - осевые сжимающие напряжения σn (σz), причем ввиду небольшой величины σn на практике им часто пренебрегают (при образовании явного клинового сечения во фланце σn = 0).

Рис. 5. Кривая изменения толщины стенки в различных частях колпака при вытяжке

Меридиональные растягивающие напряжения σp, вызываемые давлением пуансона у края заготовки, равны нулю; по мере удаления от края заготовки к центру матрицы они возрастают, достигая наибольшей величины на входной кромке матрицы. Тангенциальные сжимающие напряжения σθ, наоборот, у наружного края имеют наибольшую величину, а по мере удаления от края заготовки значения их уменьшаются. В тот момент, когда край заготовки переместится на величину, составляющую 39% от радиуса заготовки (0,39 R), σθ становится равным σp. Под действием напряжений тангенциального сжатия ст0 фланец заготовки утолщается (образуя иногда как бы клиновое сечение) и упрочняется; при недостаточном прижиме и тонком материале [(s/D) 100 < 2], это приводит, вследствие потери устойчивости, к образованию складок.

При вытяжке без прижима меняется лишь схема напряженного состояния во фланце, она характеризуется отсутствием осевого сжимающего напряжения σn (σz). Вследствие разноименной схемы напряженно-деформированного состояния толщина стенок вытянутых изделий будет различна по всему продольному их сечению. На рис. 5 приведена кривая, показывающая, что наибольшее утонение (10-18%) происходит в месте перехода вертикальной стенки в дно колпака. В некоторых случаях (при отрыве дна) это утонение достигает 30% и более. По мере приближения к верхней кромке толщина материала непрерывно увеличивается, достигая максимальной величины на краях сосуда. Это утолщение обычно составляет 15-25% от исходной толщины материала, доходящей иногда до 30% и более (на рис. 5 по оси абсцисс отложены соответствующие точки на боковой поверхности изделия в развернутом виде, а по оси ординат - соответствующие отклонения от начальной толщины материала в процентах).

Максимальное значение толщины края заготовки sкp приблизительно определяют из следующих зависимостей:

для деталей без фланца

для деталей с фланцем диаметром D

Для получения более наглядного представления о характере деформации металла при вытяжке и возможности определения их величины на отдельных участках вытягиваемого изделия применяют так называемый метод координатной сетки, который заключается в том, что на исходной заготовке наносится координатная сетка, а затем на вытянутом изделии получаются ее искажения, по которым и судят о характере течения металла и величине деформации.

СИЛОВЫЕ ПАРАМЕТРЫ ДЕФОРМИРОВАНИЯ МЕТАЛЛА ПРИ ЛИСТОВОЙ ВЫТЯЖКЕ Текст научной статьи по специальности «Технологии материалов»

ВЫТЯЖКА / НЕЙТРАЛЬНОЕ СЕЧЕНИЕ / УТОНЕНИЕ / РАДИУС КРИВИЗНЫ / РАДИАЛЬНАЯ ДЕФОРМАЦИЯ / ТАНГЕНЦИАЛЬНАЯ ДЕФОРМАЦИЯ / РАДИАЛЬНОЕ НАПРЯЖЕНИЕ / HOOD / NEUTRAL CROSS SECTION / THINNING / RADIUS OF CURVATURE / RADIAL DEFORMATION / TANGENTIAL DEFORMATION / RADIAL STRESS

Аннотация научной статьи по технологиям материалов, автор научной работы — Морозов Юрий Анатольевич

Цель исследования состояла в изучении влияния кривизны скругления торовых поверхностей при формообразовании цилиндрического изделия (стакана) с учетом пластического утонения деформируемого материала на торцевых кромках матрицы и давящего пуансона. Методы. Проанализирована существующая схема определения силовых параметров листовой вытяжки , основанная на допущении реализации в материале некоего абстрактного напряженного состояния, главным образом - условного предела прочности. При этом возможность формообразования изделия без разрушения демонстрирует очевидную завышенность уровня напряжений. Разработана математическая модель объемного напряженного состояния металла, позволяющая оценить деформационное и напряженное состояния при формообразовании холодновытянутого изделия, то есть рассмотрены сворачивание листовой заготовки по торцевому радиусу скругления давящего пуансона и установившийся процесс втягивания заготовки в очаг деформации с последовательным изгибом/спрямлением материала по ребру матрицы. Выявлен уровень радиальных напряжений при сворачивании и растягивании листового материала с учетом его деформационного упрочнения и утонения , определяющих усилие формообразования. Полученные результаты найдут применение в моделировании напряженно-деформированного состояния металла при разработке технологии листовой вытяжки для вычисления величины утонения , оценки уровня радиальных напряжений формообразования скруглений торовых поверхностей по торцевым кромкам матрицы и давящего пуансона, а также расчета силовых параметров формообразования, что позволит предупредить разрушение вытягиваемой детали, гарантируя получение качественной продукции, и точнее подойти к выбору деформирующего оборудования.

Похожие темы научных работ по технологиям материалов , автор научной работы — Морозов Юрий Анатольевич

Исследование предельных деформаций листовой вытяжки с учетом пластического утонения и разрушения материала

К разработке математической модели процесса вытяжки упрочняющегося материала с прижимом через радиальную матрицу

Расчет напряженно-деформированного состояния заготовки при вытяжке с утонением стенки через матрицу с малым углом конусности

FORCE PARAMETERS OF METAL DEFORMATION DURING SHEET DRAWING

The aim of the work. The effect of the curvature of the rounding of torus surfaces during the formation of a cylindrical product (glass) is investigated, taking into account the plastic thinning of the deformable material at the end edges of the matrix and pressing punch. Methods. The existing scheme for determining the power parameters of sheet drawing is analyzed, based on the assumption of the implementation of some abstract stress state in the material; mainly conditional tensile strength. At the same time, the possibility of forming the product without destruction determines the obvious overestimation of the stress level. A mathematical model of the volumetric stress state of the metal is being developed, which makes it possible to assess the deformation and stress state during the formation of a cold-drawn product, i. e. the folding of the sheet blank along the end radius of the rounding of the pressing punch and the steady-state process of drawing the blank into the deformation zone with successive bending/straightening of the material along the edge of the matrix are considered. The level of radial stresses during folding and stretching of sheet material is estimated, taking into account its strain hardening and thinning , which determine the forming force. The obtained results will make it possible to simulate the stress-strain state of the metal during the development of sheet drawing technology: to establish the amount of thinning , to estimate the level of radial stresses in the formation of rounding of torus surfaces along the end edges of the matrix and the pressing punch, as well as to determine the power parameters of the formation, which will prevent the destruction of the pulled part, guaranteeing obtaining high-quality products and more accurately choosing the deforming equipment.

Текст научной работы на тему «СИЛОВЫЕ ПАРАМЕТРЫ ДЕФОРМИРОВАНИЯ МЕТАЛЛА ПРИ ЛИСТОВОЙ ВЫТЯЖКЕ»

2020. 16(6). 493-503 Строительная механика инженерных конструкций и сооружений Structural Mechanics of Engineering Constructions and Buildings

Динамика конструкций и сооружений Dynamics of structures and buildings

DOI 10.22363/1815-5235-2020-16-6-493-503 УДК 672.32

НАУЧНАЯ СТАТЬЯ / RESEARCH ARTICLE

Силовые параметры деформирования металла при листовой вытяжке Ю.А. Морозов

Поступила в редакцию: 12 августа 2020 г. Доработана: 25 октября 2020 г. Принята к публикации: 12 ноября 2020 г.

Цель исследования состояла в изучении влияния кривизны скругления торовых поверхностей при формообразовании цилиндрического изделия (стакана) с учетом пластического утонения деформируемого материала на торцевых кромках матрицы и давящего пуансона. Методы. Проанализирована существующая схема определения силовых параметров листовой вытяжки, основанная на допущении реализации в материале некоего абстрактного напряженного состояния, главным образом - условного предела прочности. При этом возможность формообразования изделия без разрушения демонстрирует очевидную завышенность уровня напряжений. Разработана математическая модель объемного напряженного состояния металла, позволяющая оценить деформационное и напряженное состояния при формообразовании холодновытянутого изделия, то есть рассмотрены сворачивание листовой заготовки по торцевому радиусу скругления давящего пуансона и установившийся процесс втягивания заготовки в очаг деформации с последовательным изгибом/спрямлением материала по ребру матрицы. Выявлен уровень радиальных напряжений при сворачивании и растягивании листового материала с учетом его деформационного упрочнения и утонения, определяющих усилие формообразования. Полученные результаты найдут применение в моделировании напряженно-деформированного состояния металла при разработке технологии листовой вытяжки для вычисления величины утонения, оценки уровня радиальных напряжений формообразования скруглений торовых поверхностей по торцевым кромкам матрицы и давящего пуансона, а также расчета силовых параметров формообразования, что позволит предупредить разрушение вытягиваемой детали, гарантируя получение качественной продукции, и точнее подойти к выбору деформирующего оборудования.

Ключевые слова: вытяжка, нейтральное сечение, утонение, радиус кривизны, радиальная деформация, тангенциальная деформация, радиальное напряжение

© Морозов Ю.А., 2020

Force parameters of metal deformation during sheet drawing Yury А. Morozov

Received: August 12, 2020 Revised: October 25, 2020 Accepted: November 12, 2020

The aim of the work. The effect of the curvature of the rounding of torus surfaces during the formation of a cylindrical product (glass) is investigated, taking into account the plastic thinning of the deformable material at the end edges of the matrix and pressing punch. Methods. The existing scheme for determining the power parameters of sheet drawing is analyzed, based on the assumption of the implementation of some abstract stress state in the material; mainly conditional tensile strength. At the same time, the possibility of forming the product without destruction determines the obvious overestimation of the stress level. A mathematical model of the volumetric stress state of the metal is being developed, which makes it possible to assess the deformation and stress state during the formation of a cold-drawn product, i. e. the folding of the sheet blank along the end radius of the rounding of the pressing punch and the steady-state process of drawing the blank into the deformation zone with successive bending/straightening of the material along the edge of the matrix are considered. The level of radial stresses during folding and stretching of sheet material is estimated, taking into account its strain hardening and thinning, which determine the forming force. The obtained results will make it possible to simulate the stress-strain state of the metal during the development of sheet drawing technology: to establish the amount of thinning, to estimate the level of radial stresses in the formation of rounding of torus surfaces along the end edges of the matrix and the pressing punch, as well as to determine the power parameters of the formation, which will prevent the destruction of the pulled part, guaranteeing obtaining high-quality products and more accurately choosing the deforming equipment.

Keywords: hood, neutral cross section, thinning, radius of curvature, radial deformation, tangential deformation, radial stress

Объектом исследования является процесс листовой вытяжки, обеспечивающий сворачивание пространственного изделия из плоской листовой заготовки.

Подобная технологическая операция применяется при изготовлении широкого спектра продукции, как бытового, так и промышленного назначения - авиа-, автомобилестроение, сельхозмашиностроение и пр. Популярность данного процесса можно объяснить сравнительно простым способом формообразования готовой заготовки в виде листа металла, при этом получаемые изделия имеют высокие прочностные эксплуатационные свойства и малый вес.

Данному процессу посвящено достаточное количество работ, которые можно разделить на две группы. Большая часть работ связана с уточнением и оптимизацией технологии листовой вытяжки, а также моделированием напряженно-деформированного состояния металла при формообразовании детали 6. Значительно меньший объем работ посвящен исследованию предельных напряжений и разрушению металла 13.

Однако, несмотря на простую схему формообразования, профильной литературой рекомендуется весьма приближенный метод определения силы вытяжки, сводящийся к единственному известному параметру - площади поперечного сечения пространственного изделия находящейся под действием не-

коего абстрактного механического напряжения, за которое в основном принимается условный предел прочности деформируемого материала ов (рис. 1).

Рис. 1. Схема вытяжки [Figure 1. Schematic drawing]

Принимая во внимание, что предел прочности устанавливает наибольшее напряжение, которое способен выдержать материал под нагрузкой без разрушения (разрыва), становятся очевидными завышенные силовые параметры формообразования. Этим объясняется различие практических и теоретических значений усилий вытяжки, т. к. при правильно рассчитанных размерах полуфабриката, фактические напряжения в его стенках никогда не превысят предела прочности материала [16; 17].

Следует отметить, что силовые параметры определяют не только технологию изготовления, но и существенно влияют на выбор деформирующего оборудования, что, несомненно, обуславливает актуальность работы.

Коррекция силовых параметров с определенной долей вероятности допускается дополнительным эмпирическим коэффициентом, обратно пропорциональным коэффициенту вытяжки

где ^ - площадь кольцевого элемента полуфабриката, определяемая периметром и толщиной стенки цилиндрического изделия

- диаметр вытягиваемой детали (по срединной линии); £ - толщина материала; ¿вт - коэффициент, зависящий от коэффициента вытяжки (см. таблицу) [18].

Поправочный коэффициент квт [Table. Correction factor квт]

Коэффициент вытяжки, m [Drawing ratio, m] квт Коэффициент вытяжки, m [Drawing ratio, m] квт Коэффициент вытяжки, m [Drawing ratio, m] квт

До 0,55 1,00 Св. 0,63 до 0,65 0,72 Св. 0,73 до 0,75 0,50

Св. 0,55 до 0,58 0,93 » 0,65 » 0,68 0,66 » 0,75 » 0,78 0,45

» 0,58 » 0,60 0,86 » 0,68 » 0,70 0,60 » 0,78 » 0,80 0,40

» 0,60 » 0,63 0,79 » 0,70 » 0,73 0,55 » 0,80 0,37

При этом не учитываются параллельно протекающие процессы деформационного упрочнения, повышающего механические свойства материала с одновременным утонением, также приводящим к увеличению напряжения в материале и являющимся причиной разрушения детали. Поэтому, несмотря на простую схему вытяжки листовой заготовки, определение силовых параметров следует проводить параллельно с исследованием напряженно-деформированного состояния материала при пластическом формообразовании торовых поверхностей скругления детали, обусловленных конфигурацией деформирующего инструмента 21.

Рассматривая процесс листовой вытяжки, можно отметить два основных фактора, характеризующих последовательность формообразования детали:

- начальный период сворачивания листовой заготовки торцевым радиусом давящего пуансона;

- установившийся процесс втягивания заготовки в очаг деформации, сопровождающийся последовательным изгибом/спрямлением материала по ребру матрицы.

В связи с этим перечень решаемых задач будет включать определение деформированного состояния материала в зависимости от создаваемой кривизны детали и установление радиальных напряжений с учетом упрочнения материала при формообразовании; определение площади поперечного сечения пространственной тонкостенной детали в месте наиболее прогрессирующего утонения и расчет усилия формообразования материала по давящему инструменту.

2. Математическая постановка задачи

Радиальные напряжения при сворачивании и растягивании листового материала по торцевой кромке инструмента

где оТ - сопротивление пластической деформации; р н - радиус нейтральной поверхности, разделяющей

растянутые и сжатые слои материала при изгибе листовой заготовки; / - коэффициент контактного трения. С использованием деформационной модели изменения наружного и внутреннего радиусов

Янар = Я +(Я - Рн ) в г нар 1

Яви = Я +(Рн - Я )г вН \

устанавливаются радиальные деформации уменьшения наружного радиуса ^ Янар и увеличения внутреннего радиуса Я2 ^ Явн (рис. 2):

Рис. 2. Распределение тангенциальных деформаций по сечению полосы [Figure 2. Distribution of tangential strain on the cross section of the strip]

Тангенциальная деформация, приводящая к изменению толщины растянутых и сжатых слоев материала, устанавливается согласно условию постоянства объема

^""р _ 1 и р - ^ _ 1 - 1 и р9вн - 1 .

В окончательном виде выражения для определения наружного и внутреннего радиусов изогнутого элемента [22; 23] имеют вид

Читайте также: