Дробеметная обработка металла что это такое

Обновлено: 28.09.2024

Дробеметная обработка и особенности ее применения

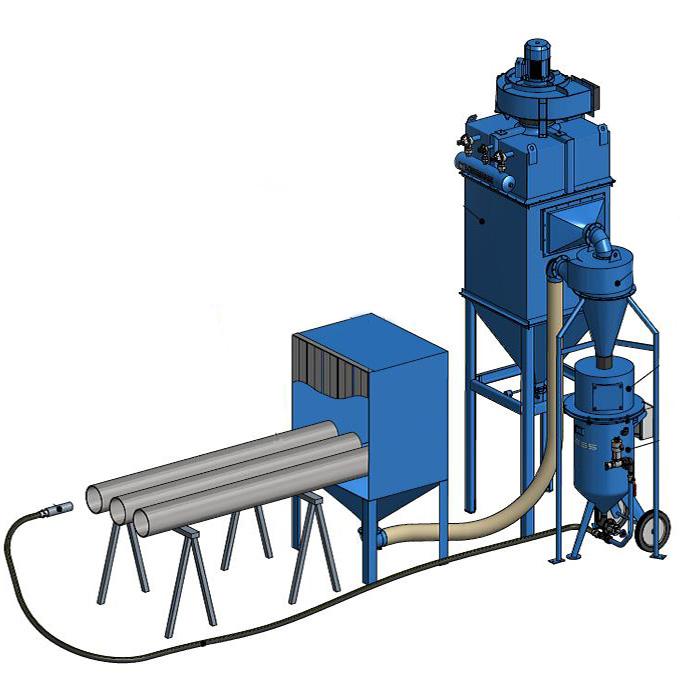

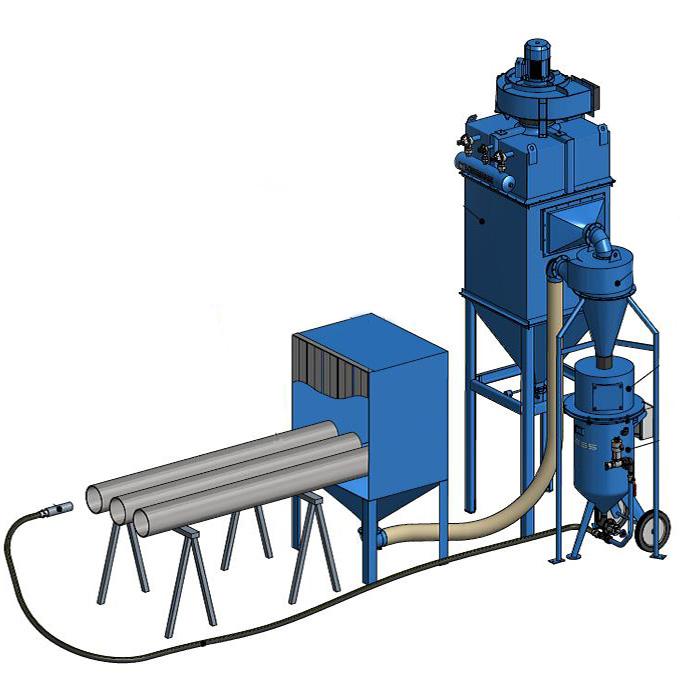

Дробеметные установки применяются для обработки отливок, поковок, штамповок, труб, длинных листов металла, проката, сварных конструкций и других крупногабаритных изделий из металла. В связи с этим они часто используются в литейной и трубопрокатной промышленности. Дробеметные установки активно используются для подготовки поверхностей к нанесению покрытий ( предпокрасочные операции ), удаления старых покрытий, а также коррозии и грязи.

Отличия дробеметной, дробеструйной и пескоструйной обработки

Дробеметная и дробеструйная обработка – это процессы холодной обработки металла, суть которых заключается в бомбардировании поверхности металла небольшими шарообразными частичками.

Дробеметная обработка - это холодная абразивная обработка поверхности металла, основання на передаче кинетической энергии метательной турбины абразивному материалу.

Подготовка поверхности к нанесению защитных покрытий

Разные металлические поверхности могут иметь разные исходные состояния. Никогда нельзя забывать, что качественная подготовка поверхности многократно увеличивает срок службы, стойкость и долговечность любого защитного покрытия (краска, резина, металлизация, рильсан). Методы обработки поверхности с целью нанесения на нее защитных покрытий зависят от:

Преимущества использования дробеметных установок

В разных отраслях металлообрабатывающей промышленности существуют проблемы, связанные с очисткой металлических поверхностей. Металлургические технологии таковы, что заготовки и полуфабрикаты металлургической и металлообрабатывающей промышленности, такие как штамповки, отливки, поковки, трубы и листовой металл, сварные металлоконструкции нуждаются перед применением в подготовке поверхности. Также остро стоит вопрос о повторном использовании металлоизделий - снятия старых покрытий, удаления грязи и следов коррозии, подготовке поверхности к покраске или нанесению новых покрытий.

В разных отраслях металлообрабатывающей промышленности существуют проблемы, связанные с очисткой металлических поверхностей. Металлургические технологии таковы, что заготовки и полуфабрикаты металлургической и металлообрабатывающей промышленности, такие как штамповки, отливки, поковки, трубы и листовой металл, сварные металлоконструкции нуждаются перед применением в подготовке поверхности. Также остро стоит вопрос о повторном использовании металлоизделий - снятия старых покрытий, удаления грязи и следов коррозии, подготовке поверхности к покраске или нанесению новых покрытий.

Коротко о дробеметной очистке

Степень очистки поверхности при различных степенях загрязнения

Изготавливаемые нашей компанией дробеметные установки производят очистку поверхности согласно ИСО 8501-1, степень очистки SA-2 - SA-2.5. Так же степень очистки зависит от настроек оборудования, и от скорости перемещения заготовки (обрабатываемой детали) в зоне дробеметной очистки.

Применяемая марка дроби

Для работы на наших дробеметных установках проходного типа мы рекомендуем дробь ДСЛ, калибр (диаметр) 1.2-1.6

Наклёп при дробеметной обработке

Так же как и термическая обработка, наклеп позволяет значительно улучшить механические свойства металлов. Этот процесс cоздает остаточное напряжение сжатия на обрабатываемой поверхности для повышения сопротивляемости детали против:

Дробеметная очистка металлоконструкций

Надежность и долговечность сварных сооружений и конструкций во многом зависят от качества антикоррозийной обработки металлоконструкций. Производители лакокрасочной и антикоррозийной продукции используют международные стандарты качества, описывающие несколько степеней готовности поверхности после очистки. Соответственно этим стандартам проводиться их подготовка.

Дробеметная обработка и особенности ее применения

Назначение дробеметной обработки в условиях единичного и массового производства:

- удаление ржавчины;

- удаление окалины;

- удаление формовочных масс;

- удаление лакокрасочных покрытий;

- подготовка поверхности под покраску;

- микроковка (наклеп) - поверхностное упрочнение;

- создание декоративного внешнего вида.

Как известно, практически все коррозийные и усталостные повреждения металла зарождаются на его поверхности. На ряду с очисткой металла дробеметная обработка позволяет придать обрабатываемому изделию дополнительную износостойкость и другие полезные свойства. Дробеметная и дробеструйная обработка – это процессы холодной обработки металла, суть которых заключается в бомбардировании поверхности металла небольшими шарообразными частичками. Каждый удар дроби вызывает деформацию поверхности металла (то есть оставляет на нем микроскопический след). Под обработанной поверхностью формируется слой с высокими сжимающими напряжениями, тем самым изделия, прошедшие дробеметную обработку надежно защищены от возникновения и зарождения трещин. Поскольку дробь, воздействуя на металл, образует на его поверхности равномерный слой с высоким напряжением, дробеметная (как и дробеструйная) обработка поверхности металла способствует значительному увеличению долговечности металлического изделия, уменьшают риск возникновения усталостных повреждений, коррозийного разрушения и коррозийно-механического растрескивания, а также риск некоторых других повреждений металла.

Кроме защиты металла, дробеструйная или дробеметная обработка также позволяют придать ему некоторые свойства – например, необходимую аэродинамичность, что активно используется в современном авиастроении.

Практические советы по применению дробеметных установок

- Во избежание больших колебаний в шероховатости применяйте дробь с высокой стойкостью.

- Дробеметная установка должна обслуживаться оператором, имеющим достаточный уровень знаний и соблюдать правила эксплуатации дробеметных и дробеструйных установок .

- Регулярно контролируйте рабочую смесь и параметры турбин.

- Добавляйте новую дробь своевременно и в нужном количестве.

- Производите ремонт узлов дробеметной установки и замену быстроизнашивающихся деталей своевременно.

Технология дробеструйной обработки - основана на передаче кинетической энергии турбины абразивному материалу. Абразивный материал разгоняется до скорости 80 – 100 м/сек и направленным потоком подается на обрабатываемую поверхность. Взаимодействие на высокой скорости абразивного материала с обрабатываемой деталью, вызывает поверхностное разрушение окалины, ржавчины и т.д. без деформации основного материала.

Варьирование марками абразивного материала (сталь черная, сталь нержавеющая, чугун, корунды) и его размерами позволяет достигать необходимой шероховатости, степени очистки и качества поверхности.

Преимущества использования дробеметных установок

В разных отраслях металлообрабатывающей промышленности существуют проблемы, связанные с очисткой металлических поверхностей. Металлургические технологии таковы, что заготовки и полуфабрикаты металлургической и металлообрабатывающей промышленности, такие как штамповки, отливки, поковки, трубы и листовой металл, сварные металлоконструкции нуждаются перед применением в подготовке поверхности. Также остро стоит вопрос о повторном использовании металлоизделий - снятия старых покрытий, удаления грязи и следов коррозии, подготовке поверхности к покраске или нанесению новых покрытий.

Для очистки металлических поверхностей используются различные технологии:

- очистка ручным инструментом;

- механическая очистка;

- абразивоструйная очистка.

Очистка ручным инструментом

Ручную очистку поверхности проводят с использованием обрубочных молотков для скалывания ржавчины и других загрязнений, ручных проволочных щёток, шпателей, скребков, наждачной бумаги. Молотки для скалывания применяются для удаления толстого рыхлого слоя ржавчины, чтобы сделать более экономичной абразивную струйную очистку. Обработка молотками часто проводится в сочетании с зачисткой щётками. Обработка такими молотками непригодна для общей подготовки поверхности перед нанесением покрытий.

Очистка ручным инструментом иногда применяется на начальном этапе для предварительной очистки, с целью снятия относительно легко удаляемых загрязнений перед использованием механизированных инструментов.

Очистка механизированным инструментом

Это метод подготовки металлических поверхностей с применением механизированных ручных инструментов, но без использования абразивоструйной очистки. Механизированную очистку проводят с использованием вращающихся проволочных щёток, машин для зачистки абразивной бумагой и абразивми точильнми камнями, зачистных молотков с электро- или пневмоприводом, игольчатых пистолетов, шлифовальных кругов.

Участки поверхности, недоступные для подобных инструментов, должны подготавливаться вручную.

Перед очисткой ручным и механическим инструментом необходимо удалить скалыванием все толстые слои ржавчины. Видимые масло, смазка и грязь также должны быть удалены.

Очистка механизированным инструментом эффективнее и производительнее очистки ручным инструментом, но по эффективности уступает абразивной струйной очистке.

Абразивоструйная очистка

Сухая абразивоструйная очистка. Сухая абразивоструйная очистка (бластинг) заключается в ударе абразивного потока с высокой кинетической энергией о подготавливаемую поверхность. Подача абразива осуществляется при помощи центробежной силы, сжатого воздуха или эжекции.

Абразивная струйная очистка сжатым воздухом. Данная операцияосуществляется при подаче абразива в поток воздуха и направлении образующейся воздушно-абразивной смеси с высокой скоростью из сопла на очищаемую поверхность. Абразив может быть впрыснут в воздушный поток из ёмкости, находящейся под давлением, или увлечён этим воздушным потоком в процессе всасывания из ёмкости, не находящейся под давлением. Этим способом очищают поверхности с помощью дробеструйных аппаратов.

Абразивная струйная очистка с впрыскиванием влаги. Этот метод аналогичен абразивной струйной очистке сжатым воздухом с той разницей, что в воздушно-абразивный поток добавляют незначительное количество жидкости (обычно чистую пресную воду), что создает метод струйной очистки, при котором не образуется пыли в диапазоне размера взвешенных частиц менее 50мкм. Расход воды составляет 15-25 л/ч.

Струйная очистка жидкостью под давлением. В поток жидкости (обычно чистой пресной воды) вводят абразив (или смесь абразивов), и этот поток направляют через сопло на очищаемую поверхность. Этот метод основан на воздействии кинетической энергии высоконапорной водяной струи на обрабатываемую поверхность. При этом струя воды позволяет удалять с поверхности загрязнения и отложения любой физической природы и химического состава: ржавчину, консервационные смазки, лакокрасочные покрытия, битум, смолы, нагар, окалину и т.д. Давление воды зависит от типа удаляемых загрязнений, таких как рыхлая ржавчина и окрасочные покрытия со слабым сцеплением.

В настоящее время данные технологии активно используются там, где необходимо быстро, качественно и безопасно выполнить работы по очистке и подготовке поверхности металла.

Все выше перечисленные методы очистки и подготовки поверхности применяются с использованием ручного физического труда что в свою очередь снижает эффективность производства.

Таким образом наиболее эффективной технологией очистки металлоизделий в условиях промышленного производства является обработка дробью с помощью дробеметных или дробеструйных машин.

Преимущества использования дробемётных машин перед другими способами очистки металлических поверхностей

Дробеметные установки - аппараты различного типа функционирования (с нагнетателем или пневматический), производящий очистку обрабатываемой поверхности от инородных включений и покрытий, За счет направленного воздушно-абразивного или газоабразивнго потока.

По сути - дробеметная и дробеструйная обработки являются процессами холодной обработки металлов давлением. Поверхность металла бомбардируется дробью – частичками активного абразивного материала, зачастую, шарообразной формы. Каждый удар такой дробины деформирует поверхность металла, оставляя на ней микроскопический след. Под поверхностью, обработанной дробью, образуется слой, имеющий высокие сжимающие напряжения.

При дробемётной обработке частицы абразивного материала подаются на поверхность изделия с высокой скоростью. Это происходит под действием центробежных сил. Дробины, бомбардируя поверхность, отсоединяют от нее всевозможные загрязнения и небольшие фрагменты металла. В результате на поверхности образуются микроскопические углубления и пики. Дробемётная обработка не только очищает поверхность, но и придает ей нужную шероховатость, повышающую адгезию, то есть прилипаемость краски. Придание поверхности равномерной шероховатости обеспечит прочность сцепления с покрытием, продлевая, тем самым, сроки эксплуатации изделия. Дробемётная, и дробеструйная обработки поверхности металла позволяют значительно увеличить долговечность металлического изделия. Качество обработки во многом зависит от используемого абразива.

Привлекательность этого вида очистки ещё и в его универсальности. Дробемётные машины применяются для обработки отливок и, например, тонкостенного проката перед гальваническим покрытием. Эта технология незаменима для обработки металлических изделий после термообработки из любой стали - низкоуглеродистой, углеродистой или легированной.

Также обрабатывают технической дробью витые цилиндрические пружины, зубчатые колёса и другие детали сложных форм с целью поверхностного упрочнения.

Для чего нужна дробеметная обработка металла и какая нужна дробь для обработки?

Дробемётной обработкой металла называется такой способ воздействия на металл, при котором на его поверхность направляется поток дроби, разогнанной в дробемётном аппарате. С помощью такой «бомбардировки» можно создать матовую или шероховатую поверхность, полностью избавиться от очагов ржавчины, отбить сварочную окалину на швах, сгладить неровные поверхности, отполировать и матировать изделия.

К преимуществам такой обработки относятся:

- высокая скорость обработки поверхностей;

- отсутствие необходимости постоянного контроля;

- высокая автоматизация системы;

- дешевизна расходного материала при наличии систем рециркуляции абразива.

Принцип работы

Основной принцип работы дробемётных аппаратов заключается в том, что направленный с большой скоростью поток металлической дроби, попадая на поверхность изделия, разбивает ржавчину, элементы наплыва сварочной окалины, оставляя лишь металлическую поверхность, не подвергаемую деформации.

Ударяясь о металлическую поверхность, дробь формирует на ней небольшое углубление. Постоянный поток частиц, направляемых на изделие, создаёт на его поверхности слой микродеформаций, уплотняющих молекулярную решётку. Это приводит к тому, что внешний слой, максимально подверженный т.н. «усталостному напряжению», становится более, приобретая сжимающее напряжение. Такой процесс называется дробенаклёпом (или микроковкой).

Примечание: термином «усталостное напряжение» называется явление, при котором детали, испытывающие физические деформации (скручивания, изгибы, сжатия и т.д.), со временем приобретают микротрещины в верхнем слое. Такие нарушения молекулярной решётки в дальнейшем, разрастаясь, приводят к разрушению детали.

Виды дроби

Развитие технологий холодной обработки металла привело к тому, что в настоящее время существует несколько видов дроби, используемой в дробемётных аппаратах.

- Чугунная дробь предназначена для грубой очистки изделий от сварочной окалины и ржавчины, подготовки поверхности к анодированию и покраске.

- Алюминиевая дробь применяется на изделиях из алюминия и других металлов низкой плотности. Обработка изделий такой дробью наиболее щадящая, поверхность изделий очищается и выравнивается.

- Стальная дробь чаще всего используется для дробенаклёпа и зачистки изделий с глубокими слоями ржавчины.

- Пластиковая дробь используется для неметаллических поверхностей, обработка которых должна производиться максимально аккуратно.

- Стеклянная дробь популярна из-за высокой прочности и экономичности, что обусловило её востребованность в производствах, заинтересованных в больших объёмах работ.

- Керамическая дробь предназначена для особой финишной обработки, когда необходимо придать металлу прочность наиболее аккуратным способом. Используется в самолётостроении и ракетостроении.

Дробеметная и дробеструйная обработка: в чем отличия

Любое технологичное производство, занимающееся работой с металлом, неизбежно сталкивается с задачами по обработке поверхностей, очистке их от загрязнений и подготовке к дальнейшему нанесению антикоррозийных покрытий и красок. Решение этих задач связано с применением дробеструйного и дробемётного оборудования.

Дробеструйное оборудование Дробеметное оборудование

Такая техника требуется для:

- удаления с поверхности изделий загрязнений, остатков краски, ржавчины и окалины;

- подготовки к дальнейшему проведению защитных, декоративных и лакокрасочных работ;

- упрочнения изделий и проведения дробенаклёпа (или микроковки).

Примечание: дробенаклёпом называется процедура, защищающая изделия, подверженные циклическим нагрузкам, от т.н. «усталости металла» - явления, когда длительное нахождение изделия в искусственно созданных условиях разрушает молекулярную решётку. Дробенаклёп позволяет минимизировать этот эффект благодаря уплотнению верхнего слоя изделия. Такая процедура применяется для обработки изделий, испытывающих в процессе работы ряд физических нагрузок (пружин, шкивов, шестерен и т.д.).

И дробеструйная, и дробемётная обработка построены на одном и том же принципе: обрабатываемая поверхность изделий бомбардируется шарообразными частицами металлической дроби. В результате такой холодной обработки происходит контролируемое уплотнение поверхностного слоя с параллельным удалением ржавчины, окалины, коррозийных очагов.

Дробемётная обработка подразумевает, что в качестве абразива используется дробь, разгоняемая до скорости 80-100 м/сек в метательной турбине внутри дробемётной установки. Сама установка отличается высокой степенью автоматизации, а также отсутствием необходимости осуществления действий оператором. Используется, как правило, для обработки больших объёмов изделий простой геометрической формы, не требующих постоянного внимания к процессу.

Дробеструйная обработка – это процесс обработки поверхности, где в качестве абразива также используется дробь. Однако разгон этих частиц происходит путём подачи сжатого воздуха в дробеструйную установку. Такая технология позволяет производить обработку изделий со сложной геометрией. При этом процесс требуется проводить в присутствии оператора, что снижает потенциал автоматизации установки, но удешевляет стоимость оборудования.

Таким образом, основные отличия двух установок заключаются в процессе, который разгоняет частицы абразива до момента подачи его на изделие. Стоит отметить, что среди технологов сложилось мнение, что аппараты для дробеструйной обработки проще в эксплуатации. При кажущейся простоте устройств, тем не менее, изготовление таких аппаратов – задача сложная. Любая недоработка на этапе проектирования в конечном счёте приводит к убыткам, исчисляющимся кратной стоимостью аппарата.

Тем не менее, зачастую владельцы производств, столкнувшись с задачей по очистке и подготовке металлических изделий к покраске, не обладают нужным набором знаний и не могут определиться, установка какого типа требуется именно для их технологического процесса. Компания KIESS, занимающаяся установкой и сборкой комплексов дробеструйной и дробемётной очистки, оказывает консультации и по желанию заказчика производит расчёты, позволяющие получить оптимальный результат и минимизировать убытки.

Читайте также: