Дробление металла при механической обработке

Обновлено: 17.05.2024

К ним относятся способы, в основе которых механическое воздействие на продукт. Механические способы обработки могут вызвать в продуктах достаточно глубокие химические изменения. Так, при очистке и измельчении повреждаются клетки растительной ткани продуктов, облегчается контакт их содержимого с кислородом воздуха и ускоряются ферментативные процессы, которые приводят к потемнению картофеля, грибов, яблок, окислению витаминов. При промывании удаляются не только загрязнения, но и часть растворимых питательных веществ.

Сортирование. Продукты сортируют по размерам или по кулинарному назначению. По размерам сортируют обычно картофель и корнеплоды. Это позволяет значительно уменьшить количество отходов при дальнейшей механической очистке. На

Глава 2. Способы кулинарной обработки пищевых продуктов

крупных предприятиях для этой цели используют сортировочные машины.

Большое значение имеет разделение продуктов по кулинарному использованию: перебирая томаты, отделяют целые плотные экземпляры для приготовления салатов, мятые — для соусов и супов; части туш разделяют на пригодные для жарки, варки, тушения и т. д.

При сортировании удаляют продукцию ненадлежащего качества и механические примеси.

Просеивание. Просеивают муку, крупу. При этом применяют фракционное разделение: сначала удаляют более крупные примеси, а затем — более мелкие. Для этого используют сита с отверстиями различных размеров. Сита бывают металлические со штампованными отверстиями, проволочные из круглой металлической проволоки, а также волосяные, шелковые, капроновые. Кроме ручных сит, на предприятиях используют для муки просеиватели с механическим приводом.

Перемешивание. При изготовлении многих блюд и кулинарных изделий необходимо соединить различные продукты и получить из них однородную смесь. С этой целью применяют перемешивание. Так, перемешивая измельченное мясо, черствый замоченный в молоке или воде хлеб, перец, соль получают мясной фарш.

Для перемешивания используют специальные машины — фаршемешалки, тестомесильные и др. Небольшие количества продуктов перемешивают вручную специальными лопатками, веселками и другими приспособлениями. От тщательности перемешивания во многом зависит качество готовых изделий.

Очистка. Целью очистки является удаление несъедобных или поврежденных частей продукта (кожура овощей, чешуя рыб, панцири ракообразных и др.). Производится она вручную или при помощи специальных машин (картофелечисток, чешу-еочистительных машин и др.). Для ручной очистки используют ножи, скребки, терки и другие приспособления.

Измельчение. Процесс механического деления обрабатываемого продукта на части с целью лучшего его технологического использования называют измельчением. В зависимости от вида сырья и его структурно-механических свойств используют в основном два способа измельчения: дробление и резание.

Дроблению подвергают продукты с незначительной влажностью (зерна кофе, некоторые пряности, сухари), резанию — продукты, обладающие высокой влажностью (овощи, плоды, мясо, рыба и др.).

Раздел 1. Теоретические основы

Дробление с целью крупного, среднего и мелкого измельчения производят на размолочных машинах, специальных ка-витационных и коллоидных мельницах (тонкое и коллоидное измельчение).

Для измельчения твердых продуктов, обладающих высокой механической прочностью (например, кости), применяют пилы.

В процессе резания разделяют продукт на части определенной или произвольной формы (куски, пласты, кубики, брусочки и др.), а также приготовляют мелкоизмельченные виды продуктов (фарши).

Измельчение овощей (нарезка) на части определенных размеров и формы производят с помощью овощерезательных машин, рабочими органами которых являются ножи различных типов, разрезающие продукт в двух взаимно перпендикулярных направлениях. Для измельчения мяса, рыбы применяют мясорубки и куттеры. Термин "шинкование" означает нарезку овощей на мелкие, узкие кусочки или тонкие, узкие полоски — соломку.

Измельчают сырье и превращают его в равномерную по структуре массу с помощью либо специальных терочных машин, либо вручную терками. Этот способ применяют при производстве соков, крахмала.

Для измельчения продуктов, доведенных до готовности, с целью получения пюреобразной консистенции (для протирания) применяют протирочные машины, которые оказывают на продукт комбинированное воздействие: раздавливают его лопастями и одновременно продавливают через отверстия сита. Для ручного протирания используют сита с ячейками различного диаметра в зависимости от вида продукта.

Прессование. Применяют прессование продуктов в основном для разделения их на две фракции: жидкую (соки) и плотную (жом, мезга). В процессе прессования разрушается клеточная структура продукта, в результате чего выделяется сок. Выход сока зависит от степени сжатия продукта в процессе прессования. Для выжимания сока используют различные соковыжималки с механическим приводом и ручные.

Прессование, кроме того, используют для придания определенной формы пластичным материалам (тесту, кремам и т. п.).

Формование. Это способ механической обработки используют с целью придания изделию определенной формы. Формуют тушки птицы для большей компактности, котлеты и биточки, пироги и пирожки, заготовки для печенья и др. Осуществ-

ляют этот процесс вручную или с помощью машин: котлето-формовочных, автоматов для приготовления блинчиков, пельменей, вареников и др.

Дозирование. Для получения кулинарной продукции соответствующего качества необходимо строго соблюдать установленные рецептуры. С этой целью производится дозирование продуктов по массе или объему. Блюда, напитки, кондитерские изделия отпускают посетителям предприятий общественного питания в определенном количестве — порциями (п о р -ционирование), масса или объем которых называется "выход". Дозирование осуществляется вручную с помощью мерного инвентаря, весов, а также специальных машин и приспособлений (тестоделители, дозаторы и др.).

Панирование. Это механическая кулинарная обработка, которая заключается в нанесении на поверхность полуфабриката панировки (муки, сухарной крошки, нарезанного пшеничного хлеба и др.). В результате панирования уменьшается вытекание сока и испарение воды при жарке, а готовое кулинарное изделие имеет красивую румяную корочку.

Фарширование. Эта механическая кулинарная обработка заключается в наполнении фаршем специально подготовленных продуктов.

Шпигование. Механическая кулинарная обработка, в процессе которой в специальные надрезы в кусках мяса, тушках птицы, дичи или рыбы вводят овощи или другие продукты, предусмотренные рецептурой.

Рыхление. Механическая кулинарная обработка продуктов, заключающаяся в частичном разрушении структуры соединительной ткани продуктов животного происхождения для ускорения процесса тепловой обработки.

Дробление металла при механической обработке

Максим, такие вылеты лучше подпирать либо обработка двумя симметрично расположенными резцами либо специальной головкой с 4 пластинами

Просто на данном этапе нет возможности подпирать, что может влиять . Люфты по осям,швп,опорах,прижимах,клиньях исключили.

Максим, попробуйте точить только пластинами позитивной геометрии.

Ещё проверить кулачки, может зажимают либо только задней или передней частью. После зажатия проверьте щупом нет ли зазоров между деталью и кулачками. Либо по следу можно смотреть.

Максим, кулачки под конус точите, от торца к шпинделю на увеличение диаметра, величина зависит от люфта в патроне.

У меня такое частенько с нержавейкой происходит. Вроде и вылет не очень большой, а дробит. Во многих случаях помогает увеличить обороты раза в два. Подачу сделать максимально возможной, насколько шероховатость позволяет. Однажды помогло скинуть обороты примерно в шесть раз.

Не исключено,что подшипник,но не очень похоже,да и в последнюю очередь на него думать,если станку не лет 10 и в шпиндель не бились регулярно

Зажимаете в шпиндель большой диаметр с приличным вылетом в нормальных кулачках с максимальным давлением Ставите часы на патрон и на пруток(не далеко от патрона)и прилагаете усилие.Если часы на прутке реагируют,а на патроне нет,то к перепроверке выше указанных причин.Если и на патроне реагируют(при каком усилии и какое допущение в данном случае хз,надо в доках смотреть)то возможно и подшипник.

Максим, проверь индикатором переднбю бабку (предварительно сняв патрон), надави чем нибудь (можно даже силой от руки) и смотри двигается ли стрелка. Сначало лучше проверить на самом патроне-вдруг патрон в планшайбе люфтит. Если с патроном люфтит, а сняв патрон-нет, то дело в креплении патрона в планшайбе-подтянуть болты. А если без патрона люфт, то 100% упорный подшипник. Таким же макаром проверить и суппорт на всякий случай. Где-то есть люфты -от этого и дробление. Главное понять где.

Если это исключается, то подбор режимов резания, меньший радиус пластины, резец по центру и в принципе больше ничего.

А так каково соотношение? Т.е. диаметр и длина какая?

Проблема со шпинделем появлялось бы постепенно, тоже думаю что проблема где то на поверхности. Тем более недавно точили с таким вылетом и все было нормально.

Радиальное биение и торцевое по валу шпинделя в норме,микроны, отклонение на отжим показало 0.01-0.02 мм, но отжим упругий индикатор возвращается.

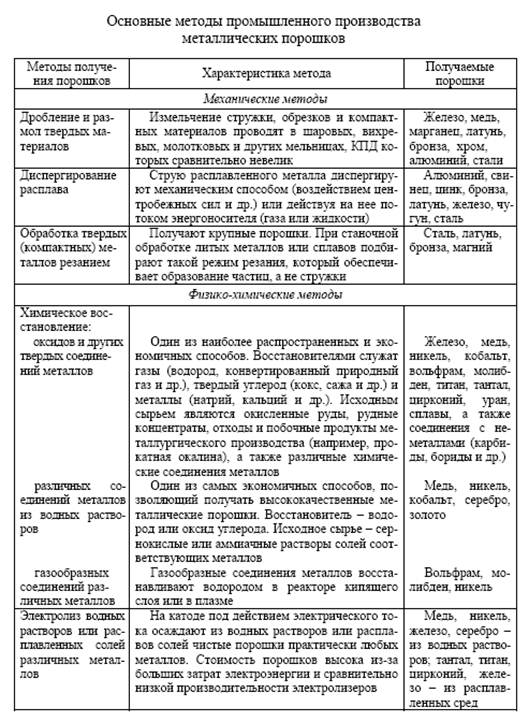

Механические методы получения порошков

Металлический порошок – совокупность частиц металла, сплава или металлоподобного соединения размерами до одного миллиметра, находящихся во взаимном контакте и не связанных между собой.

Металлические порошки – основа порошковой металлургии, технология которой начинается с их получения. Метод производства и природа соответствующего металла, сплава или металлоподобного соединения определяют химические (содержание основного металла, примесей и загрязнений, пирофорность и токсичность), физические (форма, размер, удельная поверхность, истинная плотность и микротвердость частиц) и технологические (насыпная плотность, текучесть, уплотняемость, прессуемость и формуемость порошка) свойства получаемого металлического порошка.

Часто свойства порошка одного и того же металла существенно изменяются в зависимости от метода производства. Порошки, идентичные по химическому составу, могут иметь разные физические характеристики и резко различаться по технологическим свойствам, что приводит к значительным изменениям условий дальнейшего превращения порошка в готовые изделия и влияет на их свойства. Разнообразие требований, предъявляемых к порошкам в зависимости от области их применения, а также свойства (природа) самих металлов объясняют существование большого числа различных методов производства металлических порошков.

Общепринятым является условное деление этих методов на физикохимические и механические (табл. 1.1).

К физико-химическим методам относят технологические процессы производства порошков, связанные с глубокими физико-химическими превращениями исходного сырья. В результате получаемый порошок по химическому составу и структуре существенно отличается от исходного материала.

Механические методы обеспечивают превращение исходного материала в порошок без существенного изменения его химического состава. Чаще всего используют размол твердых материалов в мельницах различных конструкций и диспергирование расплавов. К механическим методам получения порошков относится и грануляция расплава (образование порошка происходит при сливании расплавленного металла в жидкость). Однако получаемые частицы имеют размеры больше одного миллиметра (до 2–5 мм). С помощью этого метода получают гранулы таких металлов, как олово, свинец, цинк, висмут и пр.

Совокупность методов их получения и превращения в изделия относится к другой области металлургического производства – гранульной металлургии. Выбор метода получения металлического порошка проводят на основе анализа требований, предъявляемых к конечной продукции.

Метод механического измельчения твердых компактных материалов широко применяется в порошковой металлургии. Этим способом можно превратить в порошок практически любой из металлов, их окислов и тугоплавких неметаллических соединений (боридов, нитридов, карбидов и пр.).

Под измельчением понимают уменьшение начального размера частиц материала путем разрушения их действием внешних усилий. Измельчение дроблением, размолом или истиранием является старейшим методом перевода твердых веществ в порошкообразное состояние.

Наиболее целесообразно применять механическое измельчение при производстве порошков хрупких металлов, сплавов и неметаллических соединений (кремний, бериллий, хром, марганец, ферросплавы, оксиды, бориды, карбиды и др.). Размол таких металлов, как медь, алюминий, серебро, золото, затруднен, что объясняется их высокой пластичностью.

В процессе измельчения на материал действуют различные разрушающие усилия – раздавливающие (расплющивающие), ударные, истирающие. При механическом измельчении твердых материалов затрачиваемая энергия расходуется на деформацию (упругую и пластическую) и на увеличение поверхности измельчаемого материала, которое свидетельствует об уменьшении размеров частиц, что и является основной целью процесса.

Процесс деформации твердых тел заключается в том, что под действием внешней статической нагрузки в твердом теле начинается движение дислокаций. Движущиеся дислокации образуют дислокационные «стенки», столкновение которых приводит к появлению зародышей трещин. Образованию трещин способствуют и многочисленные дефекты на поверхности частиц твердого тела («нарушенный слой»), а также на его межзерновых границах. Действие динамических ударных нагрузок приводит к быстрому увеличению этих микротрещин. Однако при «снятии» внешней нагрузки трещины под действием сил межатомарного взаимодействия могут смыкаться («самозаживляться», релаксировать).

Разрушение твердого тела (его отдельной частицы) происходит только в том случае, когда внешние воздействия настолько велики, что трещины непрерывно «развиваются», распространяясь по всему сечению тела в одном или нескольких направлениях. В момент разрушения напряжения в деформирующемся теле превышают некоторое предельное значение («предел прочности материала»), упругая деформация сменяется деформацией разрушения и происходит уменьшение размеров (измельчение) исходных агрегатов.

При крупном дроблении вновь образующаяся поверхность невелика, так как получаемые частицы имеют сравнительно большие размеры. В связи с этим энергия, затрачиваемая на образование новой поверхности, намного меньше энергии деформации, а расход энергии на дробление приблизительно пропорционален объему разрушаемого тела.

При тонком измельчении вновь образующаяся поверхность очень велика. Поэтому расход энергии на измельчение приблизительно пропорционален вновь образующейся поверхности. Однако сама работа диспергирования всегда незначительна, так как почти вся энергия измельчающего устройства затрачивается на деформацию разрушаемого тела и на образование теплоты.

Поведение материала при измельчении является следствием двух соперничающих процессов – разрушения (дезинтеграции) и агрегатирования (интеграции) частиц. Проявление второго процесса связано с явлениями адгезии, физико-химических и физико-механических реакций, протекающих в процессе измельчения. Действие этих сил (помимо «заживления» трещин) приводит к агрегатированию и комкованию порошка. Поэтому в подавляющем большинстве случаев предельный размер частиц, которые удается получить при механическом измельчении материала, не превышает 0,1 мкм.

Среди методов измельчения твердых материалов наибольшее распространение получили обработка металлов резанием, измельчение металла в шаровых, вихревых, молотковых и других мельницах, ультразвуковое диспергирование.

Предварительное измельчение крупных сырьевых материалов в щековых, валковых, конусных дробилках и молотковых мельницах.

Щековые, валковые и конусные дробилки применяются для предварительного измельчения крупных (до нескольких сантиметров) кусковых материалов с пределом прочности до 300–400 МПа. В дальнейшем предварительно измельченные в этих агрегатах материалы поступают на доизмельчение другими методами.

Щековые дробилки применяют для измельчения спекшейся губки, осадков с электродов, крупных кусков рудных концентратов и т.п. Размол материала в щековых дробилках до размера частиц 1–4 мм происходит за счет раздавливания кусков между неподвижной и подвижной щеками установки. Рабочее пространство между щеками называют «пастью» дробилки.

Измельчение материала до крупности частиц 0,5–1 мм обеспечивают валковые дробилки, один или оба валка которых могут совершать возвратнопоступательное движение по направляющим вдоль оси опорной рамы. Валки вращаются навстречу друг другу от отдельных приводов с окружной скоростью

2–4 м/с, причем разность их скоростей обычно не превышает 2 %; при дроблении вязких материалов разность этих скоростей может доходить до 20 %. Эффективность работы валковых дробилок в большой степени зависит от условий подачи материала, особенно от непрерывности его поступления в щель между валками и равномерности распределения по их длине. Валки могут быть гладкими, рифлеными или зубчатыми.

В конусных дробилках измельчение материала осуществляется в кольцевой полости между рабочей частью поверхности конуса и соответствующей частью внутренней поверхности корпуса дробилки (в камере дробления). Конусные дробилки обеспечивают измельчение материала до крупности частиц 1–2 мм.

Молотковые дробилки в основном используются для измельчения губчатых материалов (спекшихся при восстановлении порошков, катодных осадков и пр.). Измельчение обрабатываемого материала в них осуществляется за счет удара молотков (бил), укрепленных шарнирно на валу, вращающемся в рабочей камере с достаточно высокой скоростью (около 1 500 об/мин).

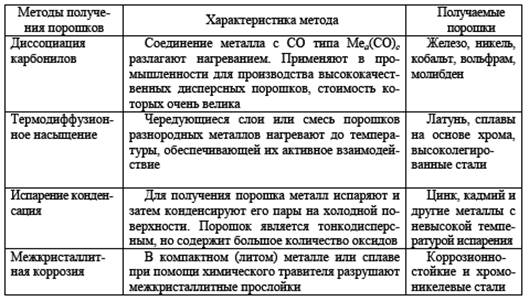

Исходный кусковой материал загружают в приемный бункер установки (рис. 1), откуда он поступает в рабочую камеру мельницы, в нижней части которой имеется отверстие, закрытое сеткой; после размола частицы проваливаются через ситовое полотно в сборник порошка.

Рис. 1. Молотковая мельница: 1 – электродвигатель; 2 – муфта; 3 – губка; 4 – загрузочный бункер; 5 – загрузочный люк с защелкой; 6 – корпус мельницы; 7 – била; 8 – металлическая решетка с ситовым полотном; 9 – порошок

Размол губки в молотковой мельнице происходит в течение нескольких минут, и получаемый порошок мало наклепывается, что исключает необходимость его последующего отжига.

Более тонкое измельчение обеспечивают бесколосниковые молотковые мельницы, рабочим органом которых является ротор с шарнирно закрепленными на нем тонкими пластинчатыми молотками.

V Дробление стружки при точении

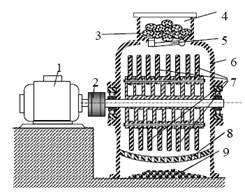

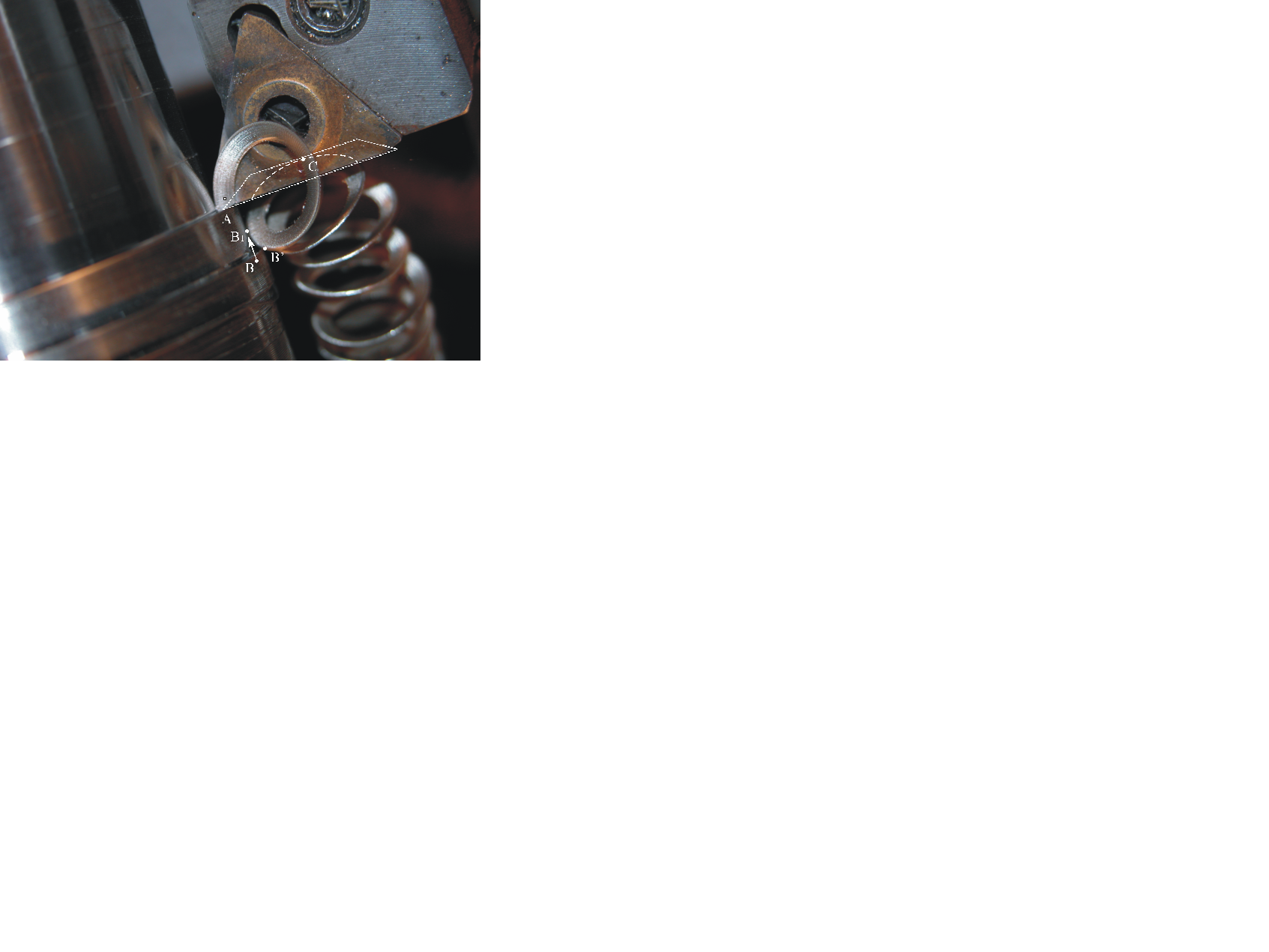

Дробление стружки на токарных операциях является одной из сложных проблем в современной металлообрабатывающей промышленности. Особенно актуально она стоит в условиях автоматизированного производства, эффективность которого резко снижается при вынужденных простоях, связанных с удалением путаной стружки (см. рис.36).

|

| Рис.36. Деталь, опутанная стружкой. |

Кроме того, путаная стружка является одной из самых распространенных причин производственного травматизма при работе на станках с ручным управлением.

Сложность проблемы дробления стружки для тех или иных условий производства привела к появлению множества методов её решения. Однако следует отметить, что в настоящее время наиболее удачно она решается на основе использования СМП. В сочетании с режимами резания, а в некоторых случаях и схемой срезания припуска, геометрия передней поверхности СМП позволяет получить приемлемую форму стружки для каждого конкретного случая обработки.

Некоторые формы передних поверхностей СМП, выпускаемых САНДВИК - МКТС, приведены на рис. 37.

|

| Рис.37. Формы передней поверхности СМП |

Степень дробления стружки принято оценивать объемным коэффициентом, представляющим собой отношение объема стружки к объему снятого металла. С измельчением стружки, величина этого коэффициента уменьшается, однако, он никогда не будет равен единице. В таблице 16 приведены значения объемных коэффициентов для различных видов стружки, которые встречаются в реальных условиях производства.

Таблица 16 Объемные коэффициенты различных видов стружки

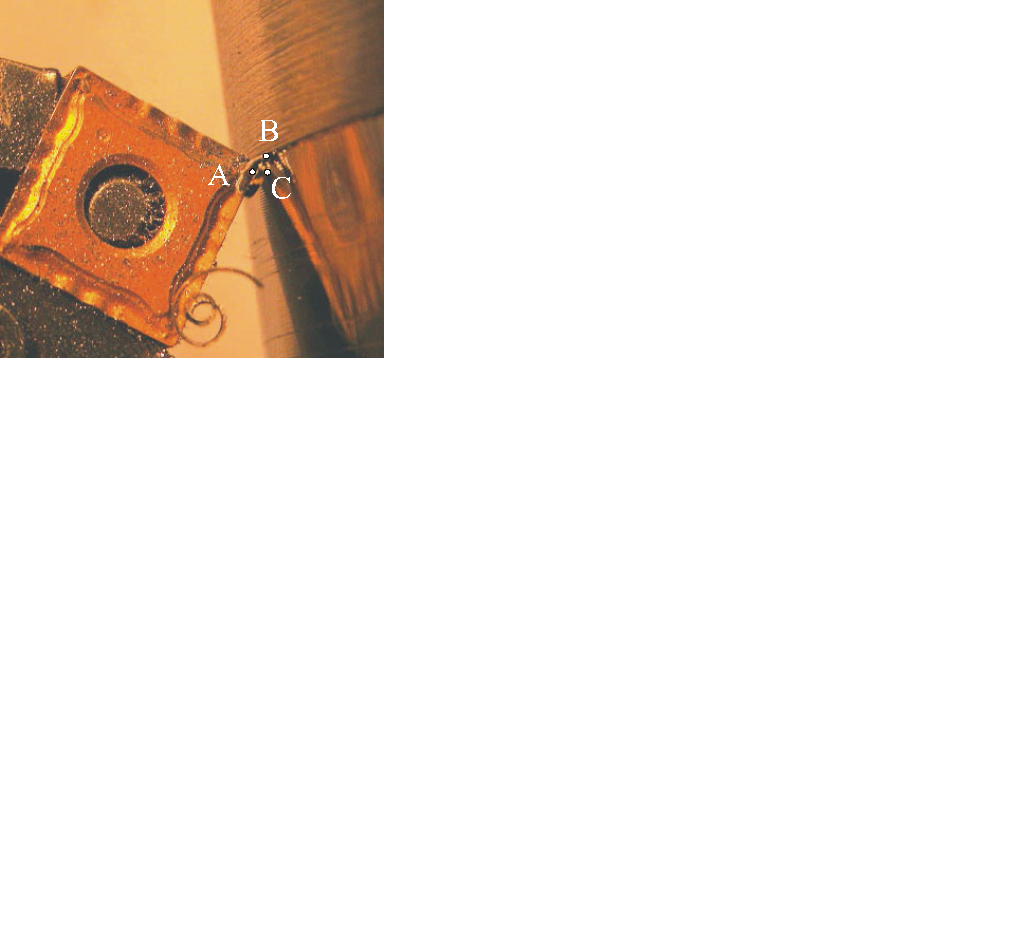

Исследованиями установлено, что стабильное дробление стружки на стадии в виде полуколец, заключается в следующем. Сходя по передней поверхности, стружка завивается в виток, радиусом R, свободный конец которого упирается либо в поверхность резания, либо в главную заднюю поверхность. Схематично это представлено на рис.38. Под воздействием вновь образующихся элементов и реакции со стороны поверхности резания (главной задней поверхности) виток стремится разогнуться, что приводит к увеличению его радиуса. В результате этого слои прирезцовой стороны стружки сжимаются, а слои свободной поверхности, напротив, растягиваются. При достижении напряжений, превосходящих значения предела прочности материала стружки, происходит разрушение витка (в точке А на рис.38).

Взаимодействие свободного конца стружки с поверхностью резания либо с главной задней поверхностью зависит от угла схода стружки по отношению к главной режущей кромке, а также от высоты бурта, образованного поверхностью резания. В том случае, когда стружка сходит практически по нормали к главной режущей кромке, то её дробление происходит в соответствии со схемой а на рис.38.

Рис.38. Дробление стружки при взаимодействии:

а) с поверхностью резания;

б) с задней поверхностью.

На рис.39 с помощью цифровой видеокамеры зафиксирован момент образования такой стружки.

|

| Рис.39. Взаимодействие стружки с поверхностью резания. |

Однако в большинстве случаев дробление осуществляется по схеме б, что представлено на рис 40.

Рис.40. Взаимодействие стружки с задней поверхностью.

Также известно, что процесс дробления стружки во многом определяется диаметром витка стружки и формой её поперечного сечения. Геометрия передней поверхности современных СМП как раз и позволяет управлять этими параметрами стружки.

Для облегчения выбора стружкодробящей геометрии на современных формах СМП введена её балльная оценка. Балл «5» соответствует наивысшей оценке, балл «0» свидетельствует о неспособности геометрии СМП обеспечить дробление стружки при тех или иных условиях обработки. В таблице 17 приведена балльная оценка стружкодробящей способности СМП, выпускаемых САНДВИК-MKTC и предназначенных для обработки материалов группы Р.

Таблица 17 Оценка стружкодробящей способности СМП

В некоторых случаях, области режимов резания в координатах глубина резания t - подача s, в которых достигается устойчивое дробление стружки, представляют графически. Так, на рис.40 приведены такие области. Далее представлены рекомендации по применению существующих форм передней поверхности.

|

| Рис.40 Зоны устойчивого дробления стружки. |

|

| Рис.41. Зоны устойчивого дробления стружки (продолжение). |

Приведенные на рис.41 области устойчивого стружкодробления относятся к наиболее характерным материалам из соответствующих групп и действительны для случая установки пластин с главным углом в плане, близким к 90°. При установке под иными углами или при обработке специфических материалов область стружкодробления может измениться.

Геометрии передней поверхности пластин

Пластины без задних углов

Пластины с задними углами

Надежное стружкодробление является гарантией соблюдения правил техники безопасности при работе на станках с ручным управлением и необходимым условием безостановочной работы станков-автоматов, а также удобства уборки и снижения затрат на транспортировку отходов.

Пластины со стружколомающими геометриями обеспечивают управление процессом образования стружки вне зависимости от квалификации рабочего.

При правильном выборе геометрии передней поверхности обеспечивается минимальная площадь контакта стружки с пластиной. Стружка скользит только по вершинам выступов, из-за чего уменьшается количество передаваемого в пластину тепла и повышается стойкость инструмента.

Для пластин, предназначенyых к установке в державку под отрицательным передним углом, наличие стружколомающей геометрии пластины позволяет достичь позитивной геометрии в зоне резания и тем самым снизить усилия.

Рекомендуется расширять применение двусторонних пластин, которые имеют удвоенное число режущих кромок при равной с односторонними стоимостью. Современные двусторонние геометрии для черновой обработки имеют развитые опорные выступы на передней поверхности на минимальном расстоянии от вершин, что приближает их по прочности к односторонним.

В таблице 18 приведено примерное соответствие геометрических особенностей передней поверхности СМП, выпускаемых различными зарубежными фирмами.

Таблица 18 Обозначение стружкодробящей геометрии

Стабильному дроблению в большей степени подвергается стружка, имеющая регулярную форму. При токарной обработке наиболее часто встречаются следующие формы регулярной стружки: винтовая спираль (рис.42), плоская винтовая спираль (рис.43) и цилиндрическая спираль (рис.44).

|

| Рис.42. Винтовая спираль. |

|

| Рис.43. Плоская винтовая спираль. |

|

| Рис.44. Цилиндрическая спираль. |

Регулярная форма стружки зависит от геометрических параметров режущей части, режимов резания, свойств обрабатываемого материала и т.п. На рис. 45-47 зафиксировано образование перечисленных форм стружки в процессе резания различными СМП.

Из представленных фотографий видно следующее. К образованию стружки в виде плоской винтовой спирали приводит превалирующее завивание в плоскости передней поверхности. Преобладающее завивание в плоскости, перпендикулярной к передней поверхности, приводит к образованию стружки в виде цилиндрической спирали.

В образовании винтовой спирали одновременно участвуют два этих движения.

|

| Рис.45. Образование винтовой спирали. |

|

| Рис.46. Образование плоской винтовой спирали. |

|

| Рис.47.Образование цилиндрической спирали. |

Рисунок показывает, что с уменьшением глубины резания, стабильное стружкодробление наступает при больших подачах, в результате чего рекомендованный диапазон t-S сужается. Вероятно, это вызвано наличием достаточно большого радиуса при вершине СМП, равного 0,8мм. Поэтому, для чистового точения с малыми глубинами резания рекомендуется применять СМП с меньшими значениями радиуса r.

1) Васин С. А., Верещака А. С., Кушнер B. C. Резание материа-лов:

Термомеханический подход к системе взаимосвязей при реза-нии: Учеб. для

техн. вузов. — М.: Изд-во МГТУ им. Н. Э. Баумана, 2001.-448 с.: ил.

2) Новые сменные пластины SANDVIK-MKTC//Твердосплавный ин-

струмент. — М., SANDVIK МКТС, 1998.

3) Сменные пластины и инструмент SANDVIK-MKTC//Твер-

досплавный инструмент. — М., SANDVIK-MKTC, 2000.

5) Розенберг A. M., Еремин А. Н. Элементы теории процесса резания

металлов. — М.: Машгиз, 1956. — 319 с. 14.

6) Кабалдин Ю. Г., Мокрицкий Б. Я., Семашко Н. А., Тараев С. П. Со-

временные методы конструирования, контроля качества и прогнозирования

работоспособности режущего инструмента. — Вла-дивосток: Дальнево-

сточный университет, 1990. — 122 с.

7) Справочник конструктора-инструментальщика. Под общ. ред. Ба-

ранчикова В. И. — М: Машиностроение, 1994. — с. 560., ил.

8) Артамонов Е. В., Помигалова Т. Е., Утешев М. Х., Исследование

напряжений, деформации и прочности сменных режущих пластин методом

конечных элементов/Под общей редакцией М. Х. Утешева. — Тюмень: Тюм-

ГНГУ, 2002. — 147 с.

1) Какая система регламентирует обозначения пластин и державок?

а) ГОСТ ISO 5609-2015

2) Главным угол в плане j называют..

а) угол между плоскостью резания и рабочей плоскостью;

б) угол между передней и главной задней поверхностью;

в) угол между проекцией вспомогательной режущей кромки на основную плоскость и рабочей плоскостью;

г) угол между плоскостью резания и главной задней поверхностью;

3) В соответствии с рекомендациями международной организации стандартов (ISO) твердые сплавы классифицируют на шесть групп резания Р, М, К, S, N, H. Определить правильность соответствия материалов к данным группам. Выбрать правильный ответ.

а) Р –титановые сплавы и жаропрочные сплавы; М – материалы высокой твердости; К – чугуны; S – вязкие сплавы на основе алюминия и меди, а также неметаллические материалы; N – углеродистые стали твердостью до 43 HRC; Н – нержавеющие стали;

б) Р – углеродистые стали твердостью до 43 HRC; М – нержавеющие стали;

К – чугуны; S – титановые сплавы и жаропрочные сплавы; N – вязкие сплавы на основе алюминия и меди, а также неметаллические материалы; Н- – материалы высокой твердости;

в) М – нержавеющие стали; К – чугуны; S – вязкие сплавы на основе алюминия и меди, а также неметаллические материалы; Р – углеродистые стали твердостью до 43 HRC; N – титановые сплавы и жаропрочные сплавы; Н- – материалы высокой твердости;

г) Р – углеродистые стали твердостью до 43 HRC; М – титановые сплавы и жаропрочные сплавы;

К – чугуны; S - нержавеющие стали ; N – вязкие сплавы на основе алюминия и меди, а также неметаллические материалы; H – материалы высокой твердости

4) О каком виде износа идет речь? Механизм данного износа заключается в том, что твердые частицы обрабатываемого материала, внедряясь в контактные площадки режущего инструмента, царапают их, действуя как микрорезцы. Интенсивность данного износа зависит от твердости инструментального материала и увеличивается по мере ее уменьшения.

а) Абразивный износ.

б) Адгезионный износ.

в) Диффузионный износ

г) Окислительный износ.

5) Определить глубину резания при обработке заготовки диаметром 50 мм, диаметр изделия 42 мм.

6) Укажите, при какой обработке нарост оказывает положительное влияние

г) При всех перечисленных видах обработки

7) Укажите, куда отдается наибольшее количество теплоты в процессе резания

б) обрабатываемая заготовка;

8) Вид стружки, которая образуется при обработке хрупких металлов

а) сливная; б) скалывания; в) надлома.

9) Главные углы резца рассматриваются:

а) в плоскости резания;

б) в основной плоскости;

в) в главной секущей плоскости;

г) во всех из перечисленных плоскостях.

10) Свойство инструмента сохранять работоспособность в течение заданного времени без вынужденных перерывов-это:

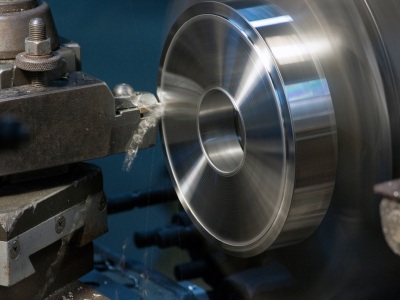

Жесткость и вибрации при токарной обработке

Обработка металла на токарных станках при определенных условиях может сопровождаться возникающими вибрациями. При этом падает качество изготовления, приходит в негодность режущий инструмент, узлы станка подвергаются интенсивному износу.

Особенно актуальна эта проблема для современного оборудования, работающего с большой производительностью и на высоких скоростях резания.

Основные сведения

Рассматривая условия возникновения вибраций, нужно учитывать жесткость всей обрабатывающей системы. А это: сам токарный станок, фундамент под станком, приспособления для различных условий точения, обрабатывающий инструмент, сама деталь и технология резания (СПИД-система).

При работе под нагрузкой происходит отклонение всех элементов системы от центральной оси вращения ненагруженного станка. Чем выше жесткость узлов станка и обрабатываемой детали, тем меньше величина их отклонений и тем лучше качество обработки: форма детали и шероховатость максимально приближены к заданным значениям. Жесткость системы также ограничивает максимальную массу заготовки

При недостаточной жесткости возникают вибрации, станок начинает «дробить», что приводит к понижению качества обработки. При этом, не всегда справедливо, что чем больше усилие резания, тем выше погрешность обработки. Вибрация может появляться и из-за сильного занижения рекомендованных технологией режимов резания, когда режущая кромка инструмента выходит за расчетные режимы и резание металла не происходит

На жесткость всей системы влияют временные факторы. В процессе обработки уменьшается сечение обрабатываемой детали, что приводит к снижению ее прочностных характеристик. Заготовка подвергается большему отклонению от оси вращения, при этом вибрации усиливаются.

Причины возникновения вибраций

- Колебания, вызванные работой соседнего оборудования. Эти нежелательные возмущения передаются через грунт, стенные и потолочные перекрытия. Устранение таких явлений заключается в усилении фундаментов, отрыва фундамента станка от общего фундамента цеха при помощи антивибрационных материалов (например песка), установке амортизационных прокладок.

- Дисбаланс различных частей токарного станка. Устраняется балансировкой или заменой изношенных вращающихся частей станка. Сбалансированность заготовки достигается установкой дополнительных грузов.

- Технологические отклонения при изготовлении зубчатых передач оборудования. При этом возникают возмущающие систему механические силы, передающиеся на силовые элементы станка. В ременных передачах возникновению вибраций способствуют некачественные сшивки.

- Прерывистый характер резания. Частое чередование режимов обработки приводит к толчкам и вибрациям. Если такая работа станка обуславливается технологическим режимом, то для устранения нежелательных явлений необходимо преднамеренное увеличение прочности детали.

- Собственные колебания при обработке. Вполне сбалансированная обрабатывающая система может без видимых на то причин вызывать сильные вибрации. Это связано с явлением резонанса. Собственная частота колебаний работающего станка совпадает с частотой колебаний окружающего оборудования, самого здания. Для устранения такого явления нужно изменить режим резания и возможно технологию.

Вибрация, измеряемая частотой колебаний в секунду, характеризуется жесткостью системы. При увеличении этого параметра, частота колебаний увеличивается, а амплитуда уменьшается. Вибрация становится менее заметной.

Факторы, влияющие на интенсивность вибраций

- При увеличении скорости резания интенсивность вибраций в первый момент возрастает (примерный график - на рисунке справа). По достижении скорости резания 80-150 м/мин вибрация начинает затихать. Конкретное значение скорости резания, при которой вибрация уменьшает свои значения, зависит от совокупности параметров режущей системы.

- Увеличение ширины среза усиливает амплитуду колебаний (вибраций).

- Увеличение подачи инструмента или толщины среза вызывает некоторое уменьшение вибраций.

- Применение резцов с небольшими углами, позволяющими производить большие подачи на высоких скоростях, приводит к увеличению амплитуды нежелательных колебаний.

- Уменьшая угол резания, можно добиться снижения интенсивности колебаний.

Методы уменьшения вибраций

При уменьшении вибраций происходит повышение точности изготовления деталей. Анализ технологического процесса позволяет определить погрешности обработки. На основе этих данных определяются методы устранения нежелательных процессов в обрабатывающей системе:

- Мероприятия по повышению жесткости:

- Уменьшение величины выхода пиноли задней бабки.

- Уменьшение вылета резца.

- Затягивание клиньев суппорта и зажим каретки.

- Загрузка поперечного суппорта.

- Увеличение подачи, скорости резания.

- Выбор наиболее подходящего резца и его правильной заточки.

- Обработка металла резцами с противовибрационной фаской. Принцип действия основан на трении фаски о поверхность детали, приводящем к уменьшению колебаний. Этот способ возможен при определенных сочетаниях размеров детали (длины и диаметра), формы резца, технологических режимов обработки.

- Балансировка дополнительных приспособлений с установленной деталью.

- Балансировка трехкулачковых патронов с планшайбой.

- Установка противовесов при точении несимметричных деталей.

Может возникнуть ситуация, когда ни одна из описанных выше мер не приводит к уменьшению вибраций. В этом случае устанавливаются виброгасители. Во фрикционных виброгасителях вибрацию гасят поджатые пружинами кулачки. В гидравлических виброгасителях все нежелательные колебания поглощаются рабочей жидкостью.

Для снижения вибраций при обработке длинномерных деталей применяются более простые способы. При обточке тонкостенной трубы ее заполняют песком или опилками. На длинный вал, зажатый в центрах, навешивают груз, принимающий на себя все колебания.

Большая роль в повышении качества выпуска продукции отводится токарю. Он правильно должен выбрать режим работы исходя из свойств заготовки (ее жесткости), характеристик станка (мощность электропривода), параметров заточки рабочего инструмента.

Читайте также: