Электрохимическая обработка металлов своими руками

Обновлено: 17.05.2024

Очистить плоскостные или цилиндрические детали из металла совсем нетрудно, например, с помощью дрели и проволочного диска. Когда же детали имеют сложную форму (обычно их получают литьем), лучше использовать электрохимический способ очистки, который протекает автоматически, не требует больших затрат и времени. Правда, проводить такую работу следует на воздухе или в хорошо проветриваемом помещении.

Понадобится

Материалы и инструменты:

- старая заржавевшая деталь;

- кальцинированная или пищевая сода;

- оцинкованное ведро с водой;

- отрезок пластиковой трубы и проволока;

- сварочный аппарат;

- емкость для промывки детали;

- дрель с дисковой насадкой и др.

Процесс электрохимической очистки металлических деталей в условиях гаража

Для наглядности очистим от грязи и ржавчины старый автомобильный тормозной суппорт с довольно замысловатой формой, хотя на его месте может быть любая другая деталь.

Берем в качестве анода металлическое ведро с чистой водой, добавляем пищевую или кальцинированную соду и интенсивно перемешиваем. В результате получаем электролит.

К пластиковой трубке, уложенной поперек ведра сверху, подвешиваем на проволоке очищаемую деталь, выполняющая роль катода, так, чтобы она не касалась дна и боковой поверхности ведра.

К ведру подключаем плюс, а к очищаемой детали – минус сварочного аппарата, после включения которого электролит начнет бурлить и нагреваться от массового перемещения ионов в электролите между электродами.

Ток, выдаваемый сварочным аппаратом, может быть любым. При его малом значении электролит нагревается медленно, как и процесс очистки детали. При увеличении силы тока процессы интенсифицируются. Выбираем среднее значение тока – 120 А, тогда первый этап очистки продлится около часа, а электролит нагреется до 70-80 градусов Цельсия.

Через указанное время результаты электрохимической очистки налицо. Вся грязь из пыли, смол и жира всплывает наверх в виде коричневой пены, а частицы ржавчины осядут на поверхности ведра.

Отключаем аппарат, отсоединяем клеммы и вытаскиваем деталь из электролита. Видно, что суппорт неплохо очистился. Некоторое количество ржавчины осталось под слоем краски, которая легко удаляется ножом, и в труднодоступных местах.

Удаляем остатки краски и другие загрязнения с помощью жесткой щетки в емкости с теплой водой и стиральным порошком. После такой мойки деталь очистилась на 85-90 процентов.

Повторяем одночасовой процесс электрохимической очистки, заменив старый загрязненный электролит новым, и мойки в мыльной воде с применением щетки. Причем, согласно природе электрохимического процесса, ржавчина с суппорта (катода) перешла на поверхность ведра (анода). Теперь деталь очистилась почти на 100 процентов.

Откручиваем болты, другие съемные элементы, открывая места, куда не проник электролит. Повторяем третий раз процесс электрохимической очистки, но уже в течение 30 минут. Точно также очищаем скобу суппорта. Конечная операция – полировка с помощью дрели и круга.

Смотрите видео

Блокируя рекламу вы лишаете сайт средств к существованию!

Мы работаем для вас, отключите Adblock на любимом сайте!

Электрохимическая обработка металлов.

Модератор: Dj_smart

Электрохимическая обработка металлов.

Просьба не путать темы электрохимической(безконтактной) и электроэррозионной(электроискровой) обработки металлов.

ТЕМА ПО ЭЛЕКТРОЭРРОЗИОННОЙ ОБРАБОТКЕ МЕТАЛЛОВ

Электрохимической обработке металлов уже 98 лет!

Первые опыты датируются 1911-м годом, опыты по ЭХО в проточном электролите - 1928 -м. Первая промышленная установка была изготовлена во время ВОВ, 1943-м году.

И только в последнее время она получила небывалый толчок развития.

Причин такой популярности несколько: Возможность обрабатывать металлы практически любой прочности с высокой точностью, без заметного износа обрабатывающего инструмента, возможность применения ЭХО от настольных домашних станко до авиастроения и космической отрасли, простые принципы обработки, возможность изготавливать высокопрочные формы для массового производства других деталей.

Не буду загромождать вступление, предлагаю ознакомиться с этой темой подробнее, а потом и обсудить применительно к домашнему станкостроению.

Если вы склонны к глубокому изучению вопроса и разбираетесь в химии, то для начала скачайте книгу:

Полезно почитать современную монографию "Электрохимическая размерная обработка металлов и сплавов. Проблемы теории и практики": Монография / О.И. Невский, В.М. Бурков, Е.П. Гришина, Е.Л. Гаврилова, А.В. Балмасов, А.В. Носков, М.Г. Донцов. ГОУ ВПО Иван. гос. хим.-технол. ун-т. Иваново, 2006, 282 с

Часть1

Часть2

Кому читать надоело, может провести простейший опыт по электрохимии, показывающий возможности технологии.

К двум старым, грязным медным монетам припаиваются два проводка, один присоединяется к плюсу, другой к минусу источника питания 12 вольт(автомобильный аккумулятор, зарядное устройство и т.д.)

Разводим электролит - чайную ложку соли на треть стакана воды.

Смачиваем электролитом бумажную салфетку, внимательно смотрим на поверхности монет, запоминая их внешний вид,

затем зажимаем мокрую салфетку между монетами (можно использоваить бельевую прищепку) и погружаем монеты в стакан с электролитом. Включаем источник питания и ждем пару минут.

Вынув монеты из электролита внимательно и пытливо изучаем их внешний вид и сравниваем с тем, что было до опыта. Делаем выводы.

Как на счёт сигнализатора касания?Есть подвижки?

По схеме СНЭ-20 на рабочий зазор подаётся 1.5В и касание определяет компаратор,затем через оптопару можно на МК.Наверное можно сразу на вход компаратора МК только через оптопару безопастней.

Что думаете по этому поводу?

KEYY писал(а): Как на счёт сигнализатора касания?Есть подвижки?

По схеме СНЭ-20 на рабочий зазор подаётся 1.5В и касание определяет компаратор,затем через оптопару можно на МК.Наверное можно сразу на вход компаратора МК только через оптопару безопастней.

Что думаете по этому поводу?

В принципе датчик касания так и можно оставить, но есть идея использовать мостовую схему контроля, ее точность на порядки выше.

Вот для обсуждения мой вариант схемы.

Ну вот кажется началось!

В каком блоке находится силовой ключ?К нему от контроллера должен идти сигнал.

Ещё хотелось бы обсудить сам вибратор.Думается он может быть следующих типов:

-На электродвигатели с кривошипом.Помоему громозкая конструкция.

-На соленоиде.У меня такая.Ещё не испытовал и сказать пока нечего.Правда компактная и простая конструкция.

-На пьезоэлементах.Наверное самая компактная и надёжная, но для меня дело темноватое.

-Магнитострикционный.Видил такой в одном патенте на электроэрозионник.Громозкий,большой блок питания,частота около 20кГц.

Правильно, ключ в модуляторе, причем "модулятор" название условное, потому что схема формирования рабочего тока может быть разных типов, например как импульсный модулятор, или как инвертор или другого типа.

По вариантам вибратора, или двигатель с кривошипом или мощный соленоид. Пьезовибратор и магнитострикционный дороги и прожорливы, да и амплитуда их колебаний измеряется одним-двумя десятками микрон.

Важно, что здесь можно применять двигатель любого типа с любой постоянной или изменяемой скоростью вращения.

Да управление по высоковольтной цепи, современные IGBT транзисторы позволяют таим образом получать мощность на выходе в десятки киловатт.

Ещё есть мысль совместить вибратор и двигатель коррекции в одно целое.Предварительные расчёты вроде обнадёживают.Шаговый двигатель должен справлятся крутится туда-сюда 50 раз в секунду на 13 полных шагов.

Конечно лохмаче как у SODIK на линейных движках,но тогда их придётся делать.

Trudogolik писал(а):

Да управление по высоковольтной цепи, современные IGBT транзисторы позволяют таим образом получать мощность на выходе в десятки киловатт.

А ещё инверторы прекрасно включаются параленьно и тогда на дешовых компонентах можно собрать источник тока практически любой мощности.

KEYY писал(а): Ещё есть мысль совместить вибратор и двигатель коррекции в одно целое.Предварительные расчёты вроде обнадёживают.

Этого не надо делать, в таком варианте придется перемещать и анод и двигатель с редуктором, или всю рабочую камеру.

Поэтому лучше выполнить по схеме СНЭ-20 и корректировать только положение катода. Вообще считаю, правильнее "отпустить в свободный полет" механизм вибрации, пусть занимается только своим делом, чем проще конструкция, тем надежнее.

Конечно с отдельным вибратором надёжней и проще.Идея с одним ШД в качестве вибратора (вращается по часовой и против часовой стрелке на определённое количество шагов для обеспечения прокачки электролита и переодически двигается до касания с целью коррекции МЭЗ) возникла с целью простоты переделки практически любого гравировального станка.Нужно только вместо шпинделя установить электрододержатель с подключеным инверторным источником тока и подключить к двигателю оси Z новый управляющий контроллер или просто на управляющем компютере открыть другую программу.

А точность обычного станка? Технология ЭХО может обеспечить микронную точность, только в том случае если эту точность обеспечивает механика станка причем при достаточной прочности. Это в эрозионной обработке можно детали "ниткой пилить" А здесь в рабочей камере возникают значительные давления.

Хотя, если использовать станок как прошивочный и вести обработку деталей открытым способом в ванне электролита, то может и ваш способ подойти, с учетом точности конечно.

Самое ценное в этом мире - информация.

Мы рады предложить вам ее в подарок!

Не могу скачать современную монографию "Электрохимическая размерная обработка металлов и сплавов. Проблемы теории и практики".

Первая часть грузится на 62%, а вторая на 94%.

Теперь что касается временных интервалов при обработке. Предлагаю разделить во времени процесс обработки и коррекцию зазора, т.е коррекцию зазора проводить циклически, с интервалом, например, 10-20 сек для черновой обработки, 5-10 секунд - для чистовой и 1-3 сек для сверхточной обработки. Это позволит при черновой обработке подавать напряжение на электроды непрерывно, вне зависимости от величины МЭЗ,таким образом повышается производительность, а в режимах чистовой и сверхточной обработки только тогда, когда МЭЗ меньще заданной точности.

Коррекция тока в зависимости от величины МЭЗ в этом случае может осуществляться по датчику положения анода с помощью контроллера.

Например так:

При больших величинах МЭЗ ШИМ формирует импульсы большей длительности, при малых - меньшей.

Зачем такие сложности?

Дело в том, что при преждевременной подаче напряжения на электроды, растворение металла происходит не только под электродом, но и сбоку наклонных элементов шаблона-электрода.

При черновой обработке, когда требуется снять большое количество металла это не опасно, а вот при чистовой и сверхточной обработке может привести к искажению формы детали. Поэтому здесь применяется подача напряжения только в те моменты, когда МЭЗ меньше значения требуемой точности.

KEYY писал(а): Не могу скачать современную монографию "Электрохимическая размерная обработка металлов и сплавов. Проблемы теории и практики".

Первая часть грузится на 62%, а вторая на 94%.

KEYY писал(а): Очень интерестно из каких материалов изготовлены металлические части контактирующие с электролитом?

Эта русская привычка строить на века, не даст вам жить :D . СЛАБОКОНЦЕНТРИРОВАНЫЙ раствор соли. Хоть из чего. Промыть и вытереть по шабашу. Или оно у вас сутками пахать будет?

Всё вышесказанное справедливо. Мы пока не знаем, какие именно противосилы появляются в момент импульса. Но они есть. По этому считаю, что нужно остановиться на двигателе, учитывая. Что в прототипе использован асинхронный двигатель 250 вт. переделанный в реактивный синхронный с остаточной мощностью 35-45%, что они пытаются компенсировать понижающей парой. Учитывая, что мы будем использовать квазистатический источник тока нет необходимости синхронизировать его с сетью, думаю, что 250 вт. нам вполне сгодится. Редуктора никакого не надо, а просто диск на оси двигателя для организации датчика положения инструмента, ну и эксцентрик само собой.

Вот только вопрос, про использовании инвертора в качестве источника рабочего тока, можно менять только ток. А во всех описаниях переменной является напряжение, а ток как производная площади обработки.

Так, черновая операция характеризуется наибольшими значениями режима обработки, устанавливаемыми оператором. Например: U - 18 В, Т - 40 с, Н - 0,05 мм, Z - 2,5 мм, Kq - 4 импульса. Если в единичном цикле МЭЗ увеличился за счет растворенного металла на 0,08 мм, то конечный суммарный МЭЗ составил 0,05 мм+0,08 мм=0,13 мм, что близко соответствует погрешности формообразования, т.е. в пределах 0,13 мм. На этой операции снимается основная часть припуска с наибольшей производительностью процесса.

Чистовая операция менее производительна и более точная. Например: U - 10 В, Т - 12 с, Н - 0,025 мм, Z - 0,8 мм, Kq - 1 импульс. За один цикл МЭЗ увеличился на 0,015 мм, следовательно, конечный МЭЗ 0,025 мм+0,015 мм=0,04 мм, погрешность формообразования в пределах 0,04 мм.

Финишная технологическая операция позволяет получить наилучшие точностные результаты формообразования и наименьшую шероховатость обработанной поверхности. Характеризуется лучшей локализацией процесса и небольшим растворением заготовки в пределах одного цикла. Например, финишный режим U - 7,5 В, Т - 5 с, Н - 0,008 мм, Kq - 1 импульс, Z - 0,3 мм. Увеличение МЭЗ за один цикл 0,002 мм. Тогда конечный МЭЗ 0,008 мм + 0,002 мм = 0,01 мм.

В приведенных примерах определение точности формообразования является достаточно достоверным и служит для начальной стадии отработки технологического процесса.

это выдержка из патента, да и в СНЭ 20 режим управляется напряжением, а ток только контролируется. Или я не прав, разъясните, пожалуйста. Да и в контуре контроля электролитом нужен датчик температуры.

Электрохимическая (электролиз) очистка от ржавчины. FAQ от Docent86

Казалось бы про это есть куча мануалов в сети, но есть и много подводных камней.

Поэтому я решил рассказать вам про "грабли" по которым я и не только я уже прошлись.

Спорный вопрос как правильно этот метод называется. Гидролиз или Электролиз. Поэтому я предпочитаю называть его электрохимической очисткой от ржавчины.

1) Выбор ёмкости.

Для этих целей подойдёт любая тара. Канистра от ГСМ, ведро от краски и т.п. отлично подходят!

Можно даже использовать бассейн, опустив в него кузов целиком))).

Для крупных предметов специфической формы можно сделать корыто из любого подручного материала и застелить его плёнкой. Можно использовать любую металлическую ёмкость (желательно из нержавейки). Но надо принять меры что бы деталь не касалась корпуса.

2) Выбор анода.

Для этих целей можно использовать любой электропроводный материал. Чем больше его площадь тем лучше! Если вам надо почистить пару деталей то вполне подойдёт даже кусок жести. Но на долго его не хватит. Ржавчина и раствор съедят её за неделю — две. Самой живучей оказалась нержавейка. На фото в ссылке выше видно что я использовал пластину из нержавейки выгнув из неё рамку по форме канистры. Она полностью окружает деталь, так процесс идёт намного бодрее!

Если анод будет стоять только с одной стороны, то процесс с этой стороны будет гораздо быстрее чем с противоположной, придётся постоянно переворачивать деталь.

3) Выбор источника питания.

Я перепробовал многое, начиная от блока питания светодиодных лент и заканчивая сварочным аппаратом.

Оптимальное напряжение 12 вольт. При понижении процесс замедляется, а при повышении ускорения увы не замечено.

Тут скорее важна сила тока. Чем она выше тем лучше. Но и тут есть разумный предел!

Чем выше сила тока тем быстрее протекает процесс и тем быстрее поднимается температура раствора. Но это совсем не значит что если взять две абсолютно одинаковые детали и в одной ёмкости "варить" с напряжением тком в 10 ампер* до нужного эффекта 4 часа, а во второй увеличить силу тока до 40 то деталь будет готова через час. Ещё важна выдержка!

Поэтому оптимальным для меня выбором пока оставался БП от компа. Чем мощнее тем лучше, но не надо нагружать его по полной, иначе долго не проживёт!

Да и сильно крутые блоки покупать не надо, т.к. в них умная электроника которая не даст его использовать не по назначению, будет постоянно уходить в защиту. Такая же ситуация с умными зарядками.

Но в этом году я решил уйти от капризных БП от компов и перейти на суровые трансформаторы, а именно ЯТП. Один такой с небольшой доработкой уже отработал около 30 часов, прекрасно зарекомендовав себя.

Если интересно потом сделаю про это отдельный пост)

Для продления жизни источника питания стоит в цепь включить автомат номиналом в 2/3 максимальной мощности источника питания.

Но не стоит доверять китайцам, показания на наклейках среднестатических китайских БП сильно завышены. Порой надо делить на 2…

3) Выбор раствора.

И тут я перепробовал многое, начинал с Крота. В итоге остановился на каустической соде

Концентрацией раствора мы можем контролировать скорость реакции.

Заранее померить плотность не вариант, т.к. при разных ингредиентах она будет разная, а ещё многое зависит от площади детали.

Поэтому самый лучший вариант это залить чистую воду и постепенно потихоньку добавлять туда концентрированные растворы легко доступного крота или водный раствор каустической соды. если переборщили то всегда можно слить часть раствора из ёмкости и добавить туда чистой воды.

Имхо самый лучший вариант когда вода в ёмкости начнёт ощутимо нагреваться только через 2-3 часа.

4) Время обработки.

Всегда индивидуально и зависит от детали.

К примеру вот с такого чуда

Первые рыхлые слои слезли моментально, за несколько подходов

Но под ними были более плотные отдожения, в итоге очистка заняло около 10 часов

Эти были более чистыми

И через несколько часов с них уже слезла "чешуя"

Я всегда вычищаю до идеала, поэтому на обработку уходит 4-10 часов.

Сначала предварительная обработка, часа 2, затем достаю деталь, обстукиваю её так что бы отвалилась рыхлые пластины ржавчины. Затем опять на обработку на 1-3 часа, зависит от состояния детали, после этого опять достаю чищу металлической щёткой. Буквально 2-3 прохода по одному месту. И опять на обработку в течении 1-3 часов.

Затем можно окончательно очистить деталь металлической щеткой, этот чёрный налёт легко отчищается! Но я использую пескоструй. т.к. он выдувает всю гадость из пор, да и занимает это гораздо меньше времени!

Да многие скажут что можно было и сразу отпескоструить, но!

Сравните эти фото

На детали после гидролиза нет таких кратеров и пор с ржавчиной!

Расход песка тоже очень разный, отличается раза в 3! Да и времени она пескоструйку уходит в разы меньше.

И есть ещё одно неоспоримое преимущество! Пескоструй при очистке ест не только ржавчину но и живой металл, а в некоторых местах это недопустимо!

Например в посадочных местах сальника и пыльника поршня

Если суппорт был очень ржавый и это место отпескоструить то вполне возможно что его придётся выбросить, т.к. резинки не будут сидеть на своих местах.

А марафетить только фасад а это место оставлять ржавым не вижу смысла!

Да и пескоструй есть далеко не у всех, а так может сделать каждый!

!Техника безопасности!

1) Соседство воды и электричества — хреновое соседство! Будьте аккуратны. При протечках и при касании мокрыми руками проводов, соединений, источника питания может долбануть! Причём сильно. не забывайте что всё это подключено от сети в которой 220 вольт и при неисправности источника питания может повести себя непредсказуемо!

2) При протекании реакции выделяется ВОДОРОД! Он взрывоопасен. Поэтому помещение должно хорошо проветриваться. При определённой концентрации водорода в воздухе для надолго запоминающегося эксперимента может хватить и искры!

3) Не стоит лазить в раствор голыми руками. Не важно на основе чего он сделан, вашей коже это вряд ли понравится!

И самое главное как сказал harderspb — не хвататься за оголенные провода мокрыми руками, потому что провода от этого РЖАВЕЮТ! =))

Декоративное травление металла

Как известно, металл довольно трудно обрабатывать в домашних условиях без специальных навыков и инструментов, тем более, если это такой твёрдый металл, как сталь. Тем не менее, можно призвать на помощь химию: существует такой химический процесс – электролиз. Он протекает на электродах при прохождении электрического тока через растворы электролитов. Т.е. если в качестве электрода взять металлическую заготовку, в качестве электролита использовать обычную солёную воду, то при прохождении через неё тока металл начнёт стравливаться, проще говоря, атомы с поверхности металла начнут «улетать». Таким образом, для обработки металла не всегда нужны какие-то особые навыки и инструменты, ведь за нас всё может сделать электричество.

- Пластиковая или стеклянная ёмкость.

- Поваренная соль.

- Металлическая пластинка.

- Источник питания 5 - 12 вольт.

- Соединительные провода.

Электрохимическая гравировка на металле

Шаг 1. Из металлической пластинки вырежем прямоугольный кусочек, который на котором и будет в дальнейшем вытравлена надпись. Достать металлическую пластинку толщиной 1-2 мм можно в любом строительном магазине, я купил самую дешёвую стальную проушину.

Шаг 2. Тщательно зашкуриваем поверхности заготовки, сначала крупной наждачной бумагой, затем мелкой. Поверхность должна стать блестящей, покрытой множеством мелких царапин. Также нужно пройтись наждачной бумагой по краям и рёбрам пластинки. После зашкуривания металл необходимо обезжирить спиртом, растворителем или просто тщательно промыть горячей водой с мылом. После этого прикасаться к поверхностям жирными руками нельзя.

Шаг 3. На лазерном принтере распечатываем рисунок, который будет увековечен на металле и переносим на металл с помощью лазерно-утюжной технологии, которая не раз описывалась в интернете. Распечатывать нужно в зеркальном отображении. Если под рукой нет лазерного принтера, с тем же успехом можно нарисовать рисунок лаком для ногтей или несмываемым маркером. Закрашенная область останется нетронутой, а голый металл подвергнется электролизу, т.е. попросту стравится.

Шаг 4. Теперь, когда заготовка полностью готова к травлению, нужно взять неметаллическую ёмкость, налить в неё воды и насыпать соли. От концентрации соли сильно зависит скорость травления, чем больше соли – тем быстрее идёт процесс. При слишком большой скорости травления есть риск повреждения защитного слоя лака или тонера от принтера, рисунок получится не качественным. Оптимальное соотношение – столовая ложка соли на стакан воды.

В ёмкости нужно закрепить анод, т.е. саму металлическую заготовку и катод – простой кусок металла. Чем больше его площадь, тем выше будет скорость травления. Наглядно установка для травления показана на картинке ниже:

Плюс от источника питания (анод) подключается к заготовке, а минус (катод) в раствор. При этом желательно установить несколько минусовых контактов со всех сторон от заготовки, тогда травление пройдёт равномерно со всех сторон.

Несколько слов об источнике питания. Я использую компьютерный блок питания, а точнее его 12-ти вольтовую линию. Чем больше напряжение – тем выше скорость травления. Можно использовать и обычное зарядное для сотового телефона, на его выходе 5 вольт, этого напряжения будет вполне достаточно. Не стоит повышать напряжение более 12-ти вольт, иначе процесс будет идти слишком активно, защитный слой лака отпадёт, а раствор перегреется.

Правильно подключив все провода, включаем блок питания. От минусового контакта (катода) сразу же начнут идти пузыри, это означает, что процесс идёт. Если пузыри стали идти от заготовки, значит нужно поменять полярность питания.

После нескольких минут травления на поверхности раствора образуется пенка противного жёлто-зелёного цвета.

Минут через 30-40 заготовку можно доставать из раствора, предварительно отключив питание. Она будет вся покрыта чёрным налётом, это нормально.

Шаг 5. Теперь остаётся лишь очистить металл от налёта, стереть тонер или лак, по желанию ещё раз зашкурить поверхность. Чёрный налёт легко удаляется под струёй обычной воды, лак или тонер смывается ацетоном либо жидкостью для снятия лака. Теперь чётко видно, что буквы на металле стали рельефными, сама металлическая поверхность после травления стала матовой.

Очистка ржавчины электрохимическим способом и гальваническая оцинковка металла. Часть 1.

Здравствуйте.

Кому лень читать много текста — в конце есть краткий ИТОГ.

ЧАСТЬ №1.

-------------------

КРАТКО О СТАТЬЕ: попробовал очистить ржавчину с применением различных химикатов и электричества. После попробовал гальваническую оцинковку металла.

-------------------

Заинтересовал метод электрохимической очистки ржавчины и гальваническое цинкование металла применительно к кузову автомобиля, когда нет возможности снять деталь и поместить её в гальваническую ванну. Перед тем как попробовать на практике, проштудировал интернет на эту тему и был разочарован. В сети на первый взгляд много статей, но при ближайшем рассмотрении оказалось, что публикуется одна и та же статья, немного изменённая на каждом сайте, чтобы скрыть плагиат. К тому же, в интернете есть противоречивая информация, например, на одних сайтах пишут:

[Нельзя применять уничтожители ржавчины, т.к. они образовывают плёнку из фосфатов, которая будет препятствовать последующему цинкованию. Вместо них нужно применять ортофосфорную кислоту.]

При этом в других источниках пишут:

[Ортофосфорную кислоту для очистки ржавчины тоже применять нельзя.]

На drive2 конечно есть полезные статьи на эту тему, тем не менее после долгих поисков и чтения различных форумов, так и не смог найти ответы на некоторые вопросы, поэтому решил сам попробовать различные варианты и материалы и выбрать для себя что-то одно, с чем и буду работать дальше.

И хоть результат моего эксперимента оказался не вполне завершённым, некоторые вопросы и сомнения всё же были разрешены. Итак.

Кратко, суть метода электрохимической очистки ржавчины и гальванического цинкования металла: уничтожаем ржавчину разъедающими химикатами и одновременно пропускаем по очищаемой поверхности ток для усиления эффекта очистки. Далее к очищенному металлу автомобиля прикладываем «кусок из металла-Цинка» и пропускаем ток от Цинка к металлу авто. Ток начинает отрывать ионы цинка, и они прикрепляются к поверхности металла авто, таким образом образуется защитное, тонкое покрытие из цинка, которое первым «берёт на себя удар» окисления и последующей ржавчины. При этом цинк ржавеет намного медленнее чем сталь, чем хорошо защищает стальной кузов авто от ржавчины.

ЭТАП I. Очистка от ржавчины.

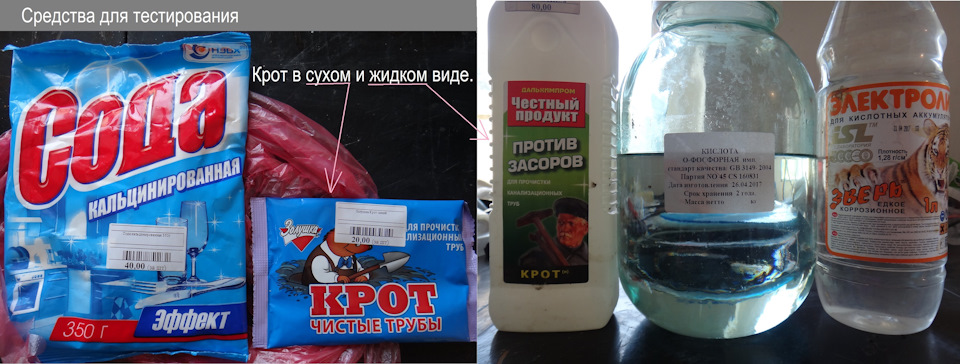

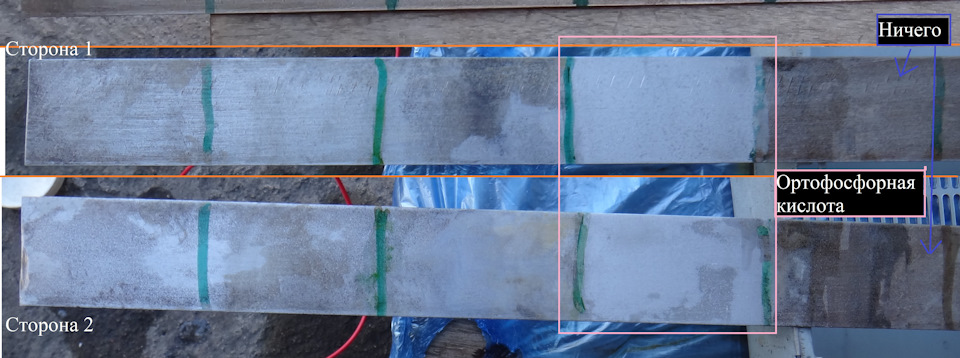

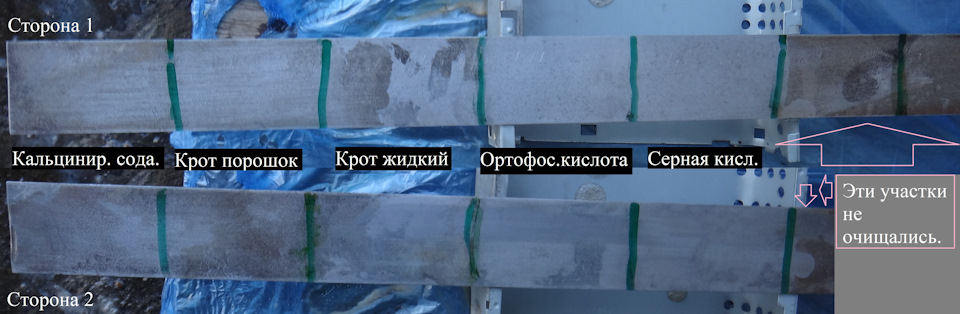

Для очистки от ржавчины протестировал следующие материалы:

1. Кальцинированная сода. В виде порошка. Цена 0,8$ (40р.).

2. Средство для чистки труб «КРОТ». В виде порошка, состоит из едкого натра (гидроксид натрия) который является щёлочью. Цена 0,3$ (20р.).

3. Средство для чистки труб «КРОТ». В жидком виде, состав то же едкий натр + антикоррозионная добавка. Цена 1,1$ (80р.).

4. Ортофосфорная кислота. Цена 6,7$ (400р.) за 1 литр.

5. Серная кислота. В виде электролита для свинцово-кислотных АКБ. Цена 1,0$ (60р.).

Средства 1, 2 и 3 продаются в хозяйственных магазинах. Орт.фосф. кислоту купил в специальном магазине химических реагентов, но народ использует паяльную кислоту на основе ортофосфорной из магазинов радиодеталей. Электролит не проблема купить в автомагазине. Обычно его состав 35% серной кислоты, и 65% дистиллированной воды.

Сначала подготовил растворы, т.к. все эти 5 средств нужны в жидком виде. Средства 1 и 2 растворял в воде. По пропорциям не скажу, просто сыпал немного порошка в воду и хорошо перемешивал. Если все крупинки растворились – досыпал ещё. Когда порошок переставал растворяться – значит раствор уже насыщен по максимуму и готов к применению. Средства 3, 4 и 5 использовал прямо в исходном виде.

Далее изготовил электрод для очистки ржавчины, лучше чтобы он был из нержавейки.

Купил в строительном магазине шпатель из нержавейки. Проверил магнитом – нержавейка не магнитится. Вырезал из шпателя удобный кусок, загнул, просверлил дырку для надёжного крепления провода. Провод припаял и замотал. См.фото ниже.

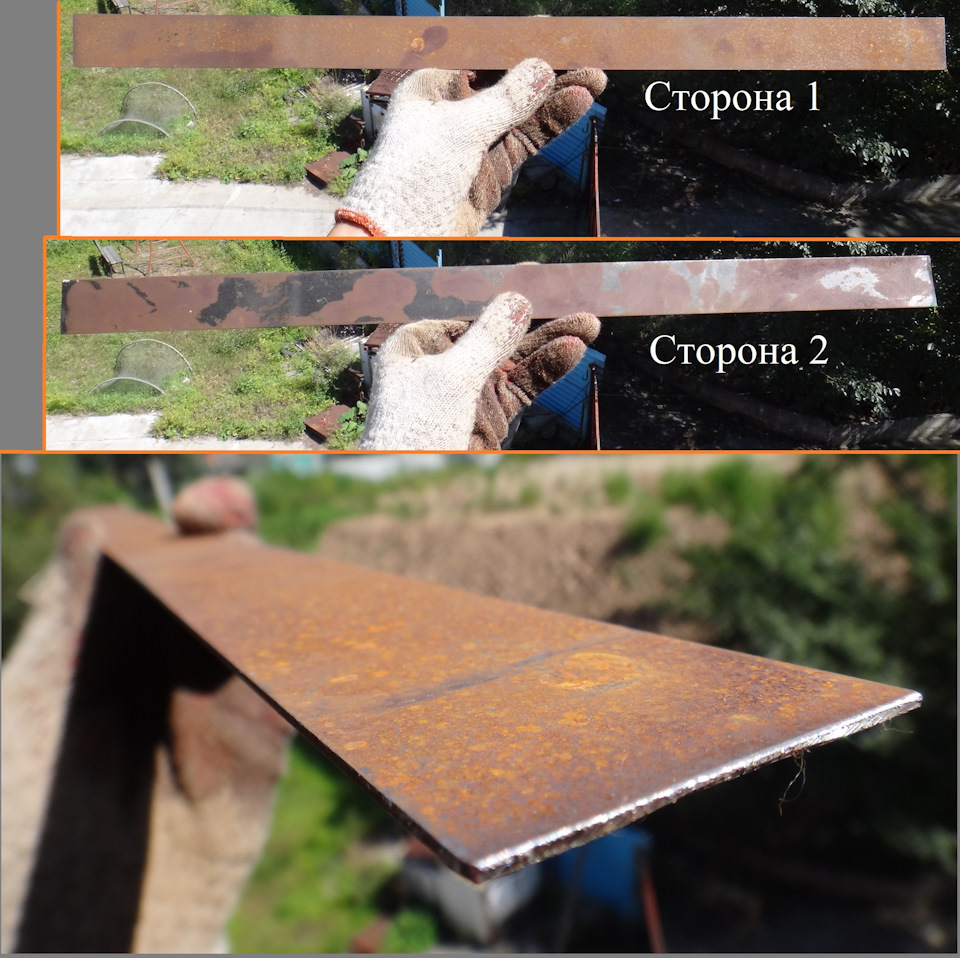

Далее взял ржавую стальную ленту, 1-1,5мм толщиной, её и буду очищать. Фото:

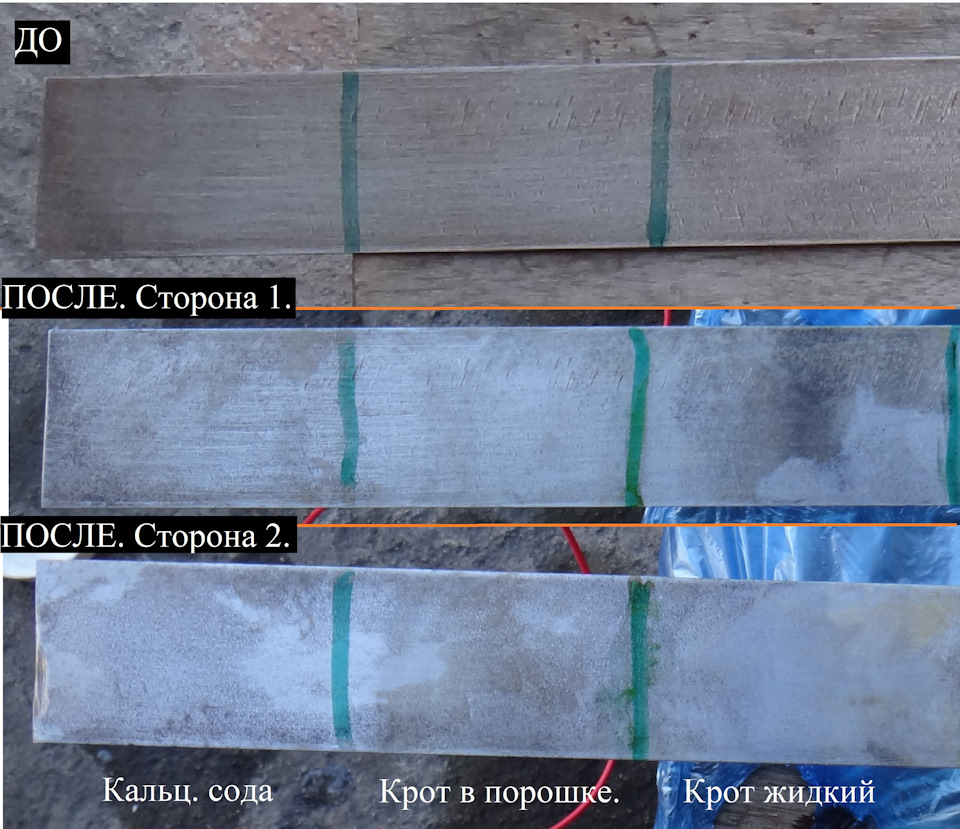

Сначала ленту почистил от ржи 400 наждачкой и обезжирил. Фото:

Как видно по фото, поверхность на первый взгляд чистая, но ржавчина осталась в мелких бороздках и кратерах. Если дальше продолжать счищать ржу механическими способами до чистого металла – самому металлу лучше не станет, в автомобиле он и так тонкий. А перед грунтовкой/покраской авто, необходимо ржу вычистить полностью, иначе какой бы не был слой шпаклёвки и грунта, если под ним осталась необработанная ржавчина – она полюбому будет распространяться дальше, даже под слоем ЛКП.

Теперь принципиальная схема очистки с помощью электрода:

[Прочитал в интернете: при гальванической оцинковке важно чтобы раствор не попадал на провод (мой-медный), который припаян к пластине-нержавейке.]

и я тупо следовал этому правилу не только при оцинковке, но и при очистке.

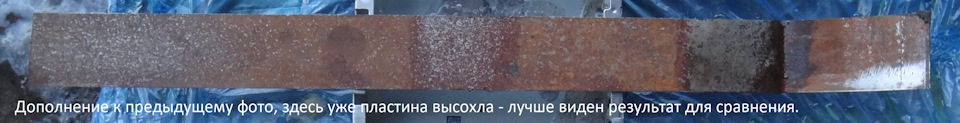

Итак, эксперимент начался. Для начала я решил проверить, а нужен ли вообще ток или растворы сами по себе могут очистить ржавчину? Для этого я взял другой кусок этой металлической пластины, который вообще ничем не чистил заранее. Обмакнул электрод в средство 3 (крот жидкий) и провёл 8 раз по металлу. См. фото. Далее я подключил ток (минус на пластину, а плюс на электрод), и тем же средством, опять прошёлся 8 раз, но в другом месте пластины. Результат очевиден, см. фото!

Далее я подумал, раз ток идёт от плюса к минусу, значит электроны отрываются от нержавеющего электрода и идут в направлении к пластине. А что если поменять полярность, чтобы электроны отрывались от пластины и вместе с собой «увлекали» ржавчину? Вроде логично, поменял полярность (плюс на пластину, а минус на электрод) и провёл 8 раз в другом месте. Эффект тоже очевиден (хуже очищает) на фото:

(Кстати, на фото видно, что после 24 проходов, поролон порвался. Это нормальное явление. Ещё на фото там (в центре и справа), где применял электричество кажется всё потемнело, но это просто влага от жидкого крота, а слева она уже высохла.).

Таким образом чистка с током намного эффективнее чем без.

Далее я разделил легко смываемым маркером очищенную пластину на части, при этом

[после применения каждого средства, его остатки смывал (нейтрализовывал кислоту) раствором обычной (не кальц.) соды, т.к. эти места потом буду оцинковывать. После сразу вытирал насухо тряпкой, т.к. очищенный голый метал (да ещё и влажный) сразу начинает ржаветь.]

Затем на каждой части, слева на право, протестировал средства 1-3 последовательно. Фото:

В итоге, кальцинированная сода справилась с задачей откровенно плохо. Кроты показали себя чуть лучше соды, но всё-таки, не достаточно хорошо. При этом крот, который шёл изначально в жидком виде показал себя чуть лучше своего порошкообразного собрата. Это либо из-за содержащейся антикоррозионной добавки (согласно состава), либо из-за того, что порошкообразный крот я развёл недостаточно хорошо.

По результатам теста ни к.сода, ни кроты ржавчину полностью не очистили(((

Я начал думать, что напряжения тока недостаточно, или нужно больше времени на очистку. Вот с такими грустными мыслями я обмакнул электрод в ортофосфорную кислоту, без надежды на успех и тут…

Ортофосфорная кислота не только очистила металл до блеска, но ещё полностью удалила ржавчину из бороздок и кратеров. Далее смыл остатки кислоты содовым раствором, как писал выше и протёр насухо. Следующий участок очистил серной кислотой:

Серная кислота удалила ржавчину так же хорошо, как и орт.фосфорная.

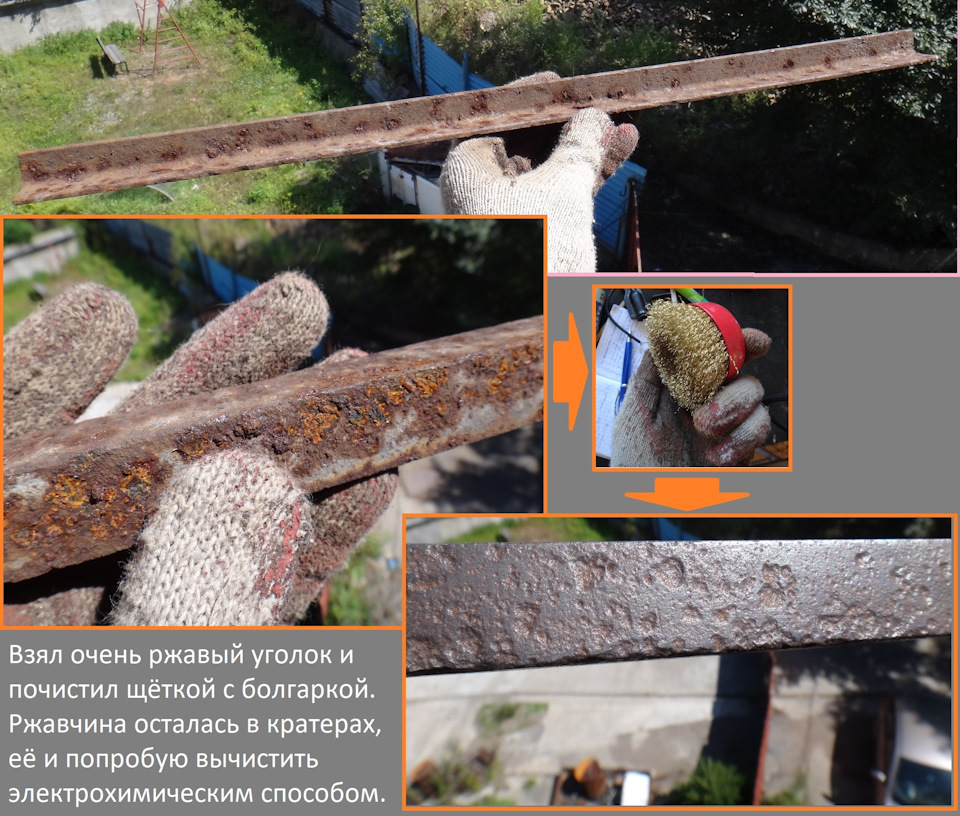

На этом эксперимент можно было завершить, но меня не устраивало что подопытная металлическая пластина была недостаточно ржавая. В таком виде, ржавчину можно было и счистить наждачной бумагой, без заморочки с кислотами и током, поэтому:

… и приступил вычищать половину уголка серной, половину ОФ.кислотой. Начал с тока в 2A, напряжение при этом было 3-4V. Процесс шёл — кислота пузырилась, на поролоне оставалась ржавчина, но эффекта не было. Увеличил ток сначала до 3А, затем 4, 5, 6, менял поролон, увеличил время очиски. Напряжение уже подскочило до 15V но…

… серная и ОФ кислота вообще ничего не очистили. В кратерах ржавчины не убавилось, и даже сверху металл чище не стал.((( Я думаю это потому, что поверхность металла была слишком рельефная из-за больших и глубоких кратеров — контакт очищаемой поверхности с поролоном электрода был недостаточен.

Как вы думаете?

После такой неудачной чистки, сразу смыл кислоту раствором соды, протёр насухо тряпкой и окончательно высушил феном.

Стало интересно, а эту ржавчину возьмёт ли что нибудь, кроме пескоструйки?

Попробовал удалить уничтожителем ржавчины.

[Есть два типа уничтожителей ржавчины. Первый просто уничтожает для дальнейшего смыва этого уничтожителя и механического очищения, а второй преобразовывает ржавчину, в устойчивое соединение солей, которое служит защитой металла и его смывать не нужно.]

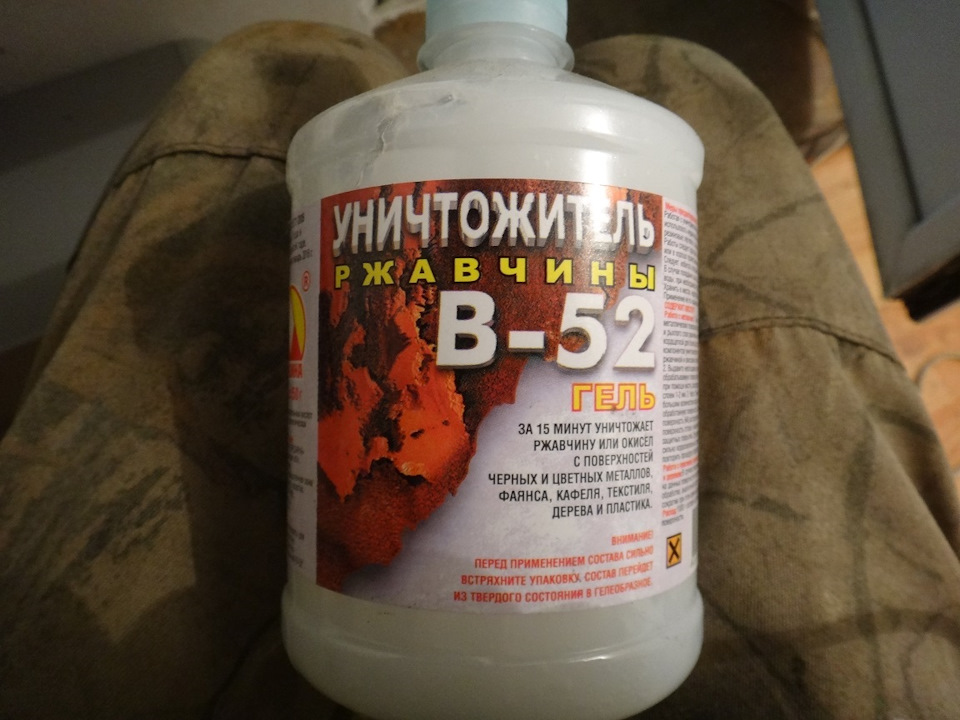

Я использовал первый тип:

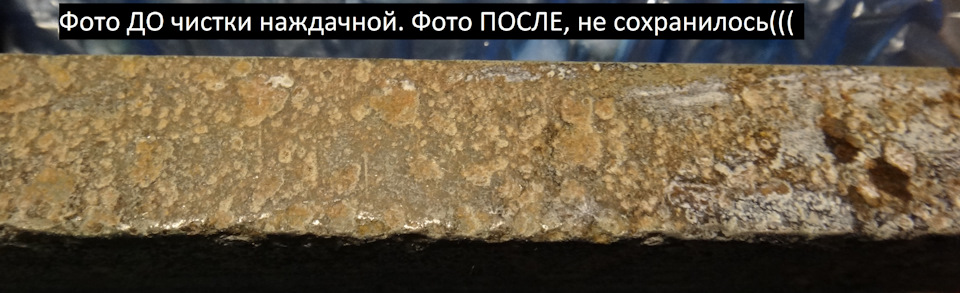

Нанёс, подождал 15 минут, смыл. Металл покрылся белым налётом, наверное это та самая плёнка из фосфатов (см.начало статьи). Результат минимален — есть небольшие "пятна" чистого металла, но в целом ржавчину не удалось удалить. После уничтожителя попробовал почистить наждачкой — тоже нет ощутимого эффекта. Что с уничтожителем, что без — ржавчина мех.способом удаляется одинаково плохо. Фото после уничтожителя, до чистки наждачкой:

------------

ИТОГ:

1. Ток однозначно помогает очищать ржавчину (ваш кэп);

2. Кальцинированная сода очищает ржавчину плохо, КРОТ очищает лучше, но недостаточно хорошо. Серная и ортофосфорная кислоты очищают одинаково хорошо;

3. Хорошо очищаются электрохимическим способо ровные поверхности металла, с небольшим "налётом" ржавчины (ваш кэп). Металл с сильно "въевшейся" ржой даже уничтожитель ржавчины не берёт.

-----------

Во втором этапе (ЧАСТЬ 2) очищенную пластину я оцинковал гальваническим способом и оставил на улице под дождём. Как будет время обязательно напишу об этом.

Всем спасибо за внимание!

upd.: Забыл сказать, хотел найти соляную кислоту для опытов, но оказалось она в чистом виде (в РФ) продаётся только юридическим лицам.((( Наверное чтобы народ в ней трупы не растворял и наркотики со взрывчаткой не делал.

Читайте также: