Электронно лучевая обработка металлов

Обновлено: 28.09.2024

Электронно-лучевыми методами обработки материалов (резки, прошивания, сварки и др.) называются методы, в которых для технологических целей используется тепловая энергия, выделяющаяся при столкновении быстродвижущихся электронов с обрабатываемым материалом.

Повышая скорость движения электронов и их кинетическую энергию, а также увеличивая число электронов в пучке (т.е. увеличивая плотность пучка), можно создать чрезвычайно высокую концентрация тепловой энергии в зоне торможения электронного пучка.

Размерная обработка материалов электронным лучом осуществляется при плотности тепловой энергии выше 10 6 -10 9 Вт/см 2 . Материал при такой плотности вскипает и испаряется, образуя на детали углубление (отверстие), а при перемещении луча - сквозной или глухой паз. В зоне обработки температура может достигать 6000 °С, а на расстоянии всего лишь 1 мкм от последней - 280-300 °С - отсюда высокая локализация процесса.

ЭДРО имеет ряд существенных достоинств, обусловливающих целесообразность её практического применения, а именно; возможность широкой регулировки режимов и тонкого управления тепловыми процессами; пригодность для обработки металлических и неметаллических материалов; повышенная чистота среды при обработке; высокий КПД (до 98%); возможность автоматизации процесса. Недостатки процесса: необходимость защиты от рентгеновского излучения, возникающего при работе на напряжениях свыше 20 кВ; относительно высокая стоимость и сложность оборудования; необходимость высокого вакуума; трудность непосредственного наблюдения за процессом.

Для осуществления процесса обработки электронным лучом требуется применение специальных устройств, которые называются электронно-лучевыми (ЭЛ) пушками, излучающих в достаточном количестве и о требуемой скоростью свободные электроны.

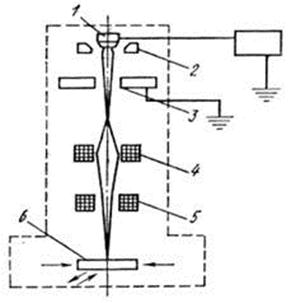

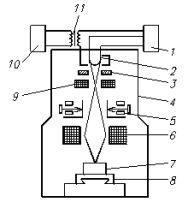

Схема ЭЛ пушки для размерной обработки представлена на рис. 6.1.

Основным элементом пупки является нагреваемый катод II, испускающий электроны, которые формируются полем прикатодного фокусирующего электрода 10, а затем ускоряются под действием разности потенциалов (ускоряющего напряжения) между катодом и анодом 9, после чего электронный луч фокусируется с помощью системы 2 и направляется на обрабатываемое изделие.

Для получения луча малого диаметра (от единиц до сотен мкм) применяют V -образный или шпилечный катод (II) (см. рис. 6.1 б). Прикатодный фокусирующий электрод (цилиндр Венельта) (10) на который подается отрицательное напряжение смещения относительно катода, фокусирует электроны в пучок, создавая на некотором расстоянии от катода участок с минимальным радиусом rs , который играет роль фиктивного катода, определяющего величину минимально возможного сечения луча на изделии.

Ускоренные и сфокусированные электроны проходят сквозь отверстия в аноде (9) и движутся далее с постоянной скоростью.

Рис. 6.1. Схема электронно-лучевой пушки для размерной обработки (а) , излучателя электронов (б) и профиль отверстия, полученного при обработке (в) :

Короткофокусная магнитная линза (8) ( F= 2-3 мм) устанавливается ниже анода и может уменьшить электронный луч до 0,5 мкм. Однако наименьшее сечение пятна лежит близко к центру линзы и использовать его для технологических целей очень трудно. Поэтому устанавливается вторая - длиннофокусная линза (5) ( F=30-180 мм), которая переносит луч на деталь без изменения его поперечного сечения и одновременно увеличивает расстояние между линзой и плоскостью рабочего стола (до 160 мм), что позволяет обрабатывать дно крупногабаритных деталей и расположить контрольные приборы или устройства для развертки электронного луча в пространстве между линзой и деталью.

Установленные на пути электронного луча диафрагмы (7) пропускают только центральную часть, обрезая краевые рассеянные электроны. Стигматор (корректирующие катушки) (б) позволяют исправлять поперечное сечение луча до правильного круга в тех случаях, когда возникает искажение формы из-за дефектов изготовления полюсных наконечников магнитных линз. Отклоняющая система (Т2) позволяет перемещать луч во взаимно перпендикулярных направлениях и получать любое положение его на плоскости, а также плавно перемещать с заданной скоростью на площади 10 х 10 мм» При необходимости большего смещения луча, нарушающего остроту фокусировки, применяют устройства типа координатных или поворотных столов.

Так как электроны пучка в рабочей камере (13) должны доходить до детали без потерь энергии и без рассеяния луча, то необходимо во все время технологического процесса поддерживать в камере давление не более 1,3(10 -2 -10 -3 ) Па, что достигается применением диффузионных насосов в сочетании с механическими.

Основные энергетические параметры электронного луча следующие.

1. Электроны в электрическом поле приобретают энергию:

где m и e - масса и заряд электрона, V- скорость электронов, U- пройденная электроном разность потенциалов.

2. Скорость электронов при попадании на обрабатываемую поверхность:

где Uп - разность потенциалов между катодом излучателя и обрабатываемой поверхностью. Энергия электронов, покидающих излучатель составляет 100 кэВ, а их скорость 10 6 -10 7 м/с и выше.

3. Мощность электронного луча

где Iл - ток в луче.

4. Удельная мощность в луче

где dл - диаметр луча на обрабатываемой поверхности.

Сфокусированный поток электронов, падая на поверхность материала, осуществляет разогрев вещества в зоне ограниченной диаметром луча и глубиной пробега электронов . Максимальная глубина - обычно определяется по Формуле Шонланда:

где - плотность материала.

При размерной обработке наиболее целесообразным является импульсный режим воздействия луча на материал. Время паузы режима выбирается из расчета того, чтобы продукты выброса успевали эвакуироваться из зоны обработки и луч не рассеивался на стенки образованного канала» Применение такого режима позволяет в образцах из коррозионностойкой стали ползать отверстия глубиной до 60 мм и диаметром до 2 мм.

Длительность импульса выбирают из условия:

где L исп - удельная энергия взрывного вскипания данного материала, численно равная удельной теплоте испарения.

Оптимальные значения скважности (G) импульсного режима находятся

где а- коэффициент температуропроводности металла.

На практике используют длительности импульсов от 1 мкс до 0,01 с при частоте повторения от единиц до 10 4 Гц. Обычно для ЭЛРО применяют установки с анодным напряжением 80-150 кВ при токе в луче в пределах 0,3-20 мА и диаметре луча 0,5-500 мкм.

Наибольшее распространение имеет ЭЛРО тонких материалов, глубина обработки которых не превышает 0,5-1,0 мм для металлов и 2-5 мм для диэлектриков. Следует отметить, что процесс обработки диэлектриков существенно отличается от обработки металлов. Одной из причин этого является возникновение на поверхности изделия отрицательного заряда, снижающего энергию электронов пучка, вызывающего расфокусировку и искажение формы, а также увеличение диаметра пучка. В результате на диэлектрике разогревается участок много больший по диаметру, чем в случав облучения металла.

Кроме этого низкая теплопроводность диэлектриков и высокие удельные мощности в луче приводят к образованию высоких температурных перепадов, которые вызывают значительные остаточные термические напряжения, приводящие к растрескиванию изделий. Для устранения растрескивания обработку диэлектриков производят с предварительным или сопутствующим подогревом заготовок, а также с последующим отжигом их для полного снятия напряжений.

Размерная обработка электронным лучом применяется для получения отверстий фигурной или цилиндрической формы малых диаметров (2-500 мкм), тонких пазов, щелей, прорезей размерами от нескольких десятков микрометров в материалах малой толщины (пленки, фольги), а также для разрезки материалов (полупроводников, ферритов, сверхчистых материалов и др.), особенно когда к поверхностям реза предъявляются особые требования.

Профиль отверстия, полученного ЭЛРО, представлен на рис.6.1 в. При небольших глубинах (Н) обработки диаметр отверстия ( d ) на 10 % больше диаметра электронного пучка dл , а при H/d >= 100 диаметр луча должен быть в два - четыре раза меньше отверстия. В настоящее время промышленность не выпускает установок, способных обеспечить постоянный минимальный диаметр луча на большом его отрезке. Поэтому, как правило, обработка отверстия ведется с изменением фокусного расстояния магнитной линзы по мере углубления отверстия.

В промышленности ЭЛРО применяется для изготовления деталей с числом отверстий от нескольких тысяч до нескольких миллионов, для получения отдельных отверстий в кварцевых пластинах, для обработки микроминиатюрных электронных схем, резки ферритов для «памяти» ЭВМ и т.д.

Для выполнения вышеперечисленных операций наибольшее применение получила электронно-лучевая установка ЭЛУРО, на которой также можно осуществлять разметку, локальное легирование, прецизионную пайку, сварку и другие операции. Столь универсальное применение она имеет благодаря возможности регулирования в широких пределах общей и цельной мощности. В процессе обработки может быть использовано программное устройство для управления перемещениями деталей и электронного .пуча. В последние годы созданы установки, в которых программное управление перемещениями осуществляется от ЭВМ.

Лучевой обработки

К лучевым методам формообразования поверхностей заготовок относятся:

1. Электронно-лучевая обработка.

2. Светолучевая (лазерная) обработка.

3. Плазменная обработка.

Электронно-лучевая обработка (ЭЛО) основана на тепловом воздействии потока движущихся электронов на обрабатываемый материал, который в месте обработки плавится и испаряется. Столь интенсивный нагрев вызывается тем, что кинетическая энергия движущихся электронов при ударении о поверхность обрабатываемой заготовки почти полностью переходит в тепловую, которая будучи сконцентрирована на площадке малых размером (не более 10 мкм), вызывает её разогревание до 6000 0 С. При размерной обработке, как известно, происходит локальное воздействие на обрабатываемый материал, что при ЭЛО обеспечивается импульсным режимом потока электронов с продолжительностью импульсов 10-4…10-6 с и частотой f = 50 … 5000 Гц. Высокая концентрация энергии при ЭЛО в сочетании с импульсным воздействием обеспечивают условия обработки, при которых поверхности заготовки, находящиеся на расстоянии 1 мкм от кромки электронного луча, разогреваются до 3000 0 С. Это позволяет использовать ЭЛО для резки заготовок, изготовления сеток из фольги, вырезания пазов и обработки отверстий диаметром 1 - 10 мкм в деталях из труднообрабатываемых материалов. Схема установки для электронно-лучевой обработки изображена на рис. 52.

Рис. 52. Схема установки для электронно-лучевой обработки:

1 – катод электронной пушки; 2 – электрод; 3 – анод; 4 – электромагнитная линза; 5 – магнитная система; 6- обрабатываемая деталь.

В установках для электронно-лучевой обработки электроны имитируются на катоде 1 электронной пушки; формируются в пучок электродом 2, расположенным непосредственно за катодом; ускоряются под действием разности потенциалов между катодом и анодом 3, составляющей около 150 кВ, а затем фокусируются в виде луча в электромагнитной линзе 4. Сфокусированный электронный луч, пройдя через отклоняющую магнитную систему 5, попадает на обрабатываемое изделие. Обработка ведется в вакууме порядка 10 -2 – 10 -4 Па.

При размерной обработке заготовок установка работает в импульсном режиме с длительностью импульсов 10 -4 – 10 -6 с и частотой 150–6000 Гц, что обеспечивает локальный нагрев заготовки. В зоне обработки температура достигает 6000 о С, а на расстоянии 1 мкм от пятна сфокусированного луча не превышает 300 о С. Диаметр сфокусированного луча в зоне обработки может быть 10 – 400 мкм, при этом плотность энергии достигается порядка 10 7 Вт/см 2 .

Электронно-лучевой метод применяют для обработки тугоплавких и легко окисляемых на воздухе металлов и сплавов: вольфрама, молибдена, титана, меди, а также неметаллических материалов: рубина, керамики, кварца, ферритов, полупроводниковых материалов. Размерную обработку используют для прошивки отверстий диаметром 0,01 – 1 мм, прорезания пазов, вырезания деталей из тонколистовых заготовок по контуру, получения сеток из фольги и др. Кроме того, электронный луч широко применяют для сварки деталей из тугоплавких химически активных металлов и их сплавов (вольфрамовых, танталовых, молибденовых, ниобиевых, циркониевых и т.п.).

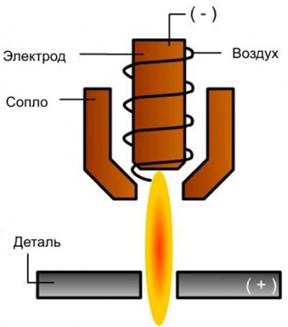

Светолучевая (лазерная) обработка основана на тепловом воздействии светового луча высокой энергии на поверхность обрабатываемой заготовки. Источником светового излучения служит лазер – оптический квантовый генератор (ОКГ). Созданы конструкции твердотельных, газовых и полупроводниковых ОКГ. Их работа основана на принципе стимулированного генерирования светового излучения. Для механической обработки используют твердотельные ОКГ, рабочим элементом которых является рубиновый монокристаллический стержень, состоящий из оксидов алюминия, активированных 0,05% хрома. Рубиновый ОКГ работает в импульсном режиме, генерируя импульсы когерентного монохроматического красного цвета, длиной волны 0,69 мкм. На рис. 53 показана схема устройства лазера на рубине.

Рис. 53. Схема оптического квантового генератора:

а) схема работы ОКГ; б) схема фокусировки луча лазера.

При включении источника питания 5 лампа накачки 2 облучает стержень из рубина 1 мощным потоком света с широкой полосой частот, который переводит ионы хрома в возбужденное состояние. Из этого состояния они могут возвратиться в нормальное состояние, излучая фотоны длиной волны 0,69 мкм. Направление распространения световых волн хаотично, поэтому внутри кристалла остаются те волны, направление которых перпендикулярно поверхности торцов стержня, а остальные выходят за пределы кристалла. Наличие торцевых зеркальных поверхностей 3 и 4 приводит к тому, что при многократном отражении от них усиливаются свободные световые колебания по амплитуде и мощности в направлении оси стержня вследствие стимулирования возбужденными атомами. При этом образуется поток когерентных волн. Движение волн внутри резонатора будет происходить до тех пор, пока мощность светового потока не станет достаточной для выхода через полупрозрачные зеркала 4. Для применения в технологических целях луч ОКГ фокусируют (рис. 53. б).

Твердотельные лазеры обычно имеют относительно небольшую мощность: работающие в импульсном режиме – мощность их не превышает 300 Вт, а в непрерывном режиме – до 500 Вт. Но сфокусированный луч лазера даст огромную плотность энергии, что обеспечивает нагрев до температуры 6000 – 8000 о С. Например, луч лазера с выходной мощностью 20 Вт, сфокусированный в диаметр 0,01 мм, даст плотность энергии в пятне до 10 8 Вт/см 2 .

Лазерную обработку применяют для прошивания сквозных и глухих отверстий, резки заготовок на части, вырезания заготовок из листовых материалов по сплошному контуру, прорезания пазов. Этим методом можно обрабатывать заготовки из любых материалов, включая самые твердые и прочные. Широко используются ОКГ для сварки различных металлов. Например, лучом лазера производят сварку корпусов гибридных интегральных схем и подгонку до номинала сопротивление тонкопленочных резистивных пленок.

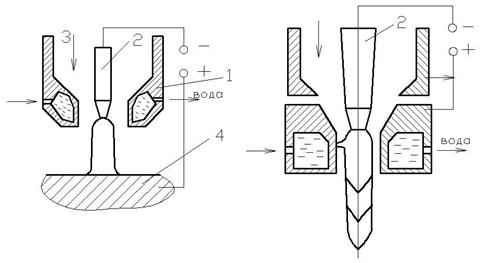

Плазменная обработка.В технологии приборостроения, радиоаппаратостроения и металлообработки плазма применяется в виде узконаправленной горячей струи, способной расплавить и испарить практически все материалы: как материалы так и не материалы. По конструкции плазматроны разделяются на сепараторы прямого и косвенного действия. На рис. 54 показано устройство плазмотрона.

Рис.54. Устройство плазматрона: 1 – сопло; 2 – вольфрамовый электрод;

3 – ввод плазменного газа; 4 – изделие.

Для получения плазмы используются электролитический дуговой разряд, через который с помощью сопла 1 продувается плазмообразующий газ 3 (аргон, азот, воздух или их смесь). Питание плазматрона осуществляется от мощного электрического источника с напряжением 200–500 В и током 300–400 А. Необходима стабилизация дуги, чтобы горячая струя не замкнулась на сопло и не расплавила его, а также с целью некоторой фокусировки. Она осуществляется аксиальным потоком газа, либо суженными стенками охлаждаемого сопла.

Плазменная обработка используется в процессах, требующих высокотемпературного концентрированного нагрева: резка, прошивка отверстий, микро - и макросварка, нанесение покрытий, восстановление изношенных деталей, плавка.

Наплавка износостойких покрытий осуществляется с целью повышения эксплуатационных свойств детали. При этом применяют порошкообразные материалы со специальными свойствами – высокой твердостью, повышенной износостойкостью, коррозионно - и термостойкостью (оксиды или карбиды бора, вольфрама). Детали получаются с дешевой сердцевиной из конструктивных материалов, а на ответственных участках создаются необходимые свойства. Значительно снижаются расходы дорогостоящих легирующих материалов. Толщина слоев может достигать нескольких мм. Технология заключается в том, что наносимый материал используется в виде пасты; происходит расплавление и сварка слоя наплавляемого материла с основным материалом. В этом случае применяются плазменные горелки косвенного действия.

При напылении напыляемый материал нагревается в плазматроне. Температура подложки в зависимости от цели напыления может быть различной. Формируются слои небольшой толщины – от нескольких мкм до одного мм. Для увеличения адгезии напыленного слоя стремятся повысить степень химического воздействия покрытия с подложкой за счет ее разогрева или введения промежуточных химически активных слоев.

Широко применяется плазменная резка. Достоинства плазменной резки: обрабатываются любые металлы толщиной до 100–150 мм, меньшая ширина реза чем при газовой резке, лучшая поверхность, меньшая зона термических изменений. Скорость: 0,5–1,5 см/с в зависимости от толщины. Для плазменной резки используются плазматроны прямого действия. Плазмообразующий газ – аргон, азот, водород или воздух. При микроплазменной резке ток 50–100 А, толщина резки до 8 мм, ширина реза до 1-го мм.

На рис. 55 показана схема плазменной резки.

Рис. 55. Схема плазменной резки.

Плазменная резка на сегодняшний день является самым высокопроизводительным способом термической резки сталей и металлов. Этот вид обработки материалов подразумевает применение в качестве инструмента факел плазмы вместо резца. Для получения плазменной струи используются газы активные (кислород, воздух) и неактивные (водяной пар, азот, аргон, водород). Для резки черных металлов в основном используются активные газы, для цветных металлов и сплавов – неактивные.

Плазменная резка дает возможность работы с любыми металлами (нержавеющие стали, алюминиевые сплавы, медь и т.д.); Без процесса плазменной резки сегодня не может обойтись ни одно предприятие, занимающееся резкой металла в крупных или мелких масштабах. Основное достоинство этого метода – высокая скорость и эффективность. По качеству реза данная технология лишь незначительно уступает только лазерной резке, но в разы превосходит ее по экономическим показателям и более широким возможностям, особенно касающихся максимальной толщины при резке металлов.

Преимущества плазменной резки:

- экономия времени заказчика за счет высокой скорости выполнения работ;

- небольшой и локальный нагрев разрезаемой заготовки, исключающий ее тепловую деформацию;

- высокая чистота и качество поверхности разреза;

- безопасность процесса благодаря отсутствию баллонов с горючими и взрывоопасными газами;

Технологическое применение электронно-лучевого нагрева

Плавка электронным лучом в вакууме применяется в тех случаях, когда необходимо получить особо чистые металлы. Она имеет преимущества перед плавкой в вакуумных дуговых и индукционных печах, поскольку позволяет производить рафинирование жидкого металла в ванне после прекращения плавления электрода, а также осуществлять другие физико-химические процессы. Переплавляемый материал может быть использован практически в любой форме (шихта, пруток, лом, спеченные штабики, губка).

Для технологических процессов, связанных с нагревом веществ в ЭЛУ (сварка, плавка, и т.п.), необходимая удельная энергия электронного луча:

здесь NУД - удельная энергия для образования ванны расплава диаметром dS,равным толщине металла, м; λ - коэффициент теплопроводности металла, Вт·м/К; ТПЛ - температура плавления, К; dO - диаметр участка, на краях которого температура остается неизменной.

Важную роль при электронно-лучевой плавке играет вакуум:

1. В вакууме происходит интенсивное удаление растворенных в металле газов, что значительно улучшает его механические свойства, особенно пластичность.

2. Некоторые из вредных примесей (нитриды, оксиды) при нагреве в вакууме разлагаются, при этом происходит вакуумное рафинирование металла.

3. При плавке металла в вакууме непрерывно происходит удаление газов из зоны реакции, вследствие чего равновесие химических реакций сдвигается вправо, т.е. резко интенсифицируются раскислительные реакции.

Переплавляемый металл (рис. 10.3) используется в виде гранул или мелкого металлолома.

Электронно-лучевая плавка удобна при выращивании монокристаллов.

Испарение в вакуумематериалов при нагреве их электронным лучом широко используют для получения тонких пленок. При испарении осуществляется прямой нагрев поверхности испаряемого материала. Это позволяет испарять материалы из водоохлаждаемых тиглей, что особенно важно при работе с химически активными и тугоплавкими материалами.

Принципиальная схема испарительной ЭЛУ для нанесения покрытий показана на рис. 10.4. Из бункера 5 испаряемый материал по желобу 7, приводимому в действие вибратором 6,поступает в водоохлаждаемый тигель 9. Электронный луч 3,получаемый с помощью электронной пушки 1, искривляется отклоняющей системой 2 в направлении испаряемого вещества 8. В результате воздействия луча 3 на вещество оно испаряется, частицы пара поднимаются вверх и оседают на поверхности подложки 4,образуя пленку.

С помощью размерной обработки заготовки электронным лучом в ней получают глухие или сквозные отверстия заданных размеров или заданный контур.

Электронный луч нашел применение для размерной обработки твердых материалов - алмазов, кварца, керамики, кристаллов кремния, германия.

Особой разновидностью размерной электронно-лучевой обработки является перфорация (получение мелких сквозных отверстий) различных материалов.

Электронно-лучевая термообработказаключается в локальном нагреве обрабатываемых участков поверхности с целью получении структурных превращений материала. Она применяется также для отжига материалов в вакууме, повышая их пластичность и очищая поверхность от адсорбированных газов.

Электронно-лучевая сваркаявляется одним из самых распространенных технологических применений электронного луча. Ее производят с помощью тонкого пучка электронов, который фокусируется на стыке соединяемых деталей и нагревает их до плавления. Сварочный шов получается чистым и свободным от газов, оксидов и летучих примесей. Общее количество энергии, необходимое для расплавления материала, гораздо меньше, чем при других видах нагрева в процессе сварки. Обусловлено высокой концентрацией энергии в фокусе электронного луча.

Установки электронно-лучевой сварки делятся на два типа: низковольтные с рабочим ускоряющим напряжением до 15- 20 кВ и высоковольтные при ускоряющем напряжении 150-200 кВ.

Электронно-лучевая обработка металла

В разработке теоретических основ процесса воздействия электронного луча на материалы и в практическом применении этого процесса достигнуты значительные успехи. При изучении процесса воздействия электронного луча на материал большое распространение получило моделирование гидродинамических процессов в условиях воздействия концентрированного потока энергии. Реализация многообразия термических воздействий электронного луча находится в зависимости от скорости введения энергии. Таким образом, технологические электронные пучки, как и другие источники теплоты, могут рассчитываться и оцениваться исходя из того, что одной из основных характеристик такого источника является концентрация энергии.

Термическая размерная обработка металла посредством электронно-лучевой обработки (ЭЛО), как правило, предназначена для изменения его химического состава или структуры, получения отверстий заданного диаметра или пазов заданной ширины, глубины и профиля сечения.

Результат размерной обработки зависит от поведения материала при повышении температуры, в результате чего происходят следующие явления:

• фазовые превращения в твердом состоянии, появляющиеся, например, при закалке соответствующих сталей;

• сублимация — удаление материала при выполнении отверстий, пазов, резании, гравировании (алмаза, графита, кварцевого стекла);

• разложение твердого материала на летучие компоненты и унос материала при резании (синтетические материалы, керамика и др.);

• разложение с образованием, по крайней мере, одного твердого компонента и удаление материала при резании, сверлении, гравировании арсенида галлия, фосфида галлия;

• плавление материалов — микросварка, полирование металлов и полупроводниковых материалов (кремний, германий), нанесение рисок оплавлением (кремний, германий, керамика, ферриты), легирование полупроводников путем вплавления лигатур при изготовлении полупроводниковых приборов и интегральных микросхем;

• испарение — удаление материала при сверлении, резании, гравировании металлов, диэлектриков, синтетических материалов.

Обрабатываемость материала в основном зависит от его теплофизических свойств и удельной мощности пучка электронов. Чтобы избежать избытка жидкой фазы, добиться максимальной производительности за счет реализации резонансных режимов нагрева, обработку ведут в импульсных режимах. При этом возможны следующие технические варианты обработки: моноимпульсная, многоимпульсная, с быстрым отклонением луча.

В процессе электронно-лучевой обработки металлов происходит выброс жидкой фазы. Экспериментальные данные различных исследователей по измерению удельной работы разрушения показывают, что практически для всех металлов превалирует энергия плавления в сравнении с энергией превращения в пар. В продуктах выброса находится значительное количество жидкой фазы. Затраты введенной энергии, приводящие к удалению вещества при обработке и при сварке с «кинжальным» проплавлением, например, сталей, только на 10–20 % превышают затраты на плавление. Это приводит к малому различию в энергетических балансах процессов получения отверстий и проплавления, и существенно упрощает их тепловые расчеты.

Долгополова Г.В., Электронно-лучевая обработка металла. Главный инженер. Управление промышленным производством. 2018;12.

Электрофизические методы обработки металлов

Расширенное использование труднообрабатываемых материалов для изготовления деталей машин, усложнение конструкций этих деталей в сочетании с возрастающими требованиями к снижению себестоимости и увеличению производительности послужило причиной разработки и освоения методов электрофизической обработки.

Электрофизические методы обработки металлов основаны на использовании специфических явлений, возникающих под действием электрического тока, для удаления материала или изменения формы заготовки.

Основным преимуществом электрофизических методов обработки металлов является возможность их использования для изменения формы заготовок из материалов, не поддающихся обработке резанием, причём обработка этими методами происходит в условиях действия минимальных сил или при полном их отсутствии.

Важным преимуществом электрофизических методов обработки металлов является независимость производительности большинства из них от твёрдости и хрупкости обрабатываемого материала. Трудоёмкость и длительность этих методов обработки материалов повышенной твёрдости (НВ>400) меньше, чем трудоёмкость и длительность обработки резанием.

Электрофизические методы обработки металлов охватывает практически все операции механической обработки и не уступает большинству из них по достигаемой шероховатости и точности обработки.

Электроэрозионная обработка металлов

Электроэрозионная обработка является разновидностью электрофизической обработки и характеризуется тем, что изменение формы, размеров и качества поверхности заготовки происходит под действием электрических разрядов.

Электрические разряды возникают при пропускании импульсного электрического тока в зазоре шириной 0,01 – 0,05 мм между электродом-заготовкой и электродом-инструментом. Под действием электрических разрядов материал заготовки плавится, испаряется и удаляется из межэлектродного зазора в жидком или парообразном состоянии. Подобные процессы разрушения электродов (заготовок) называют электрической эрозией.

В целях интенсификации электрической эрозии зазор между заготовкой и электродом заполняют диэлектрической жидкостью (керосин, минеральное масло, дистиллированная вода). При достижении на электродах напряжения, равного напряжению пробоя, в среде между электродом и заготовкой образуется канал проводимости в виде заполненной плазмой цилиндрической области малого сечения с плотностью тока 8000 – 10000 А/мм2. Высокая плотность тока, поддерживаемая в течении 10-5 – 10-8с, обеспечивает температуру на поверхности заготовки до 10000 - 12000˚С.

Удаленный с поверхности заготовки металл охлаждается диэлектрической жидкостью и застывает в виде сферических гранул диаметром 0,01 – 0,005 мм. В каждый последующий момент времени импульс тока пробивает межэлектродный зазор в том месте, где промежуток между электродами оказался наименьшим. Непрерывное подведение импульсов тока и автоматическое сближение электрода-инструмента с электродом-заготовкой обеспечивают продолжение эрозии до тех пор, пока не будет, достигнут заданный размер заготовки или не будет удален весь металл заготовки в межэлектродном зазоре.

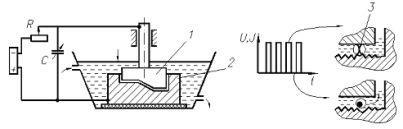

Режимы электроэрозионной обработки делятся на электроискровые и электроимпульсные.

Электроискровые режимы характеризуются использованием искровых разрядов с малой длительностью (10-5…10-7с) при прямой полярности подключения электродов (заготовка “+”, инструмент “-”).

В зависимости от мощности искровых разрядов режимы делятся на жесткие и средние (для предварительной обработки), мягкие и особо мягкие (для окончательной обработки). Использование мягких режимов обеспечивает отклонение размеров детали до 0,002 мм при параметре шероховатости обработанной поверхности Rа=0.01 мкм. Электроискровые режимы используют при обработке твердых сплавов, труднообрабатываемых металлов и сплавов, тантала, молибдена, вольфрама и т.д.; обрабатывают сквозные и глубокие отверстия любого поперечного сечения, отверстия с криволинейными осями; используя проволочные и ленточные электроды, вырезают детали из листовых заготовок; нарезают зубья и резьбы; шлифуют и клеймят детали.

Для проведения обработки на электроискровых режимах используют станки (см. рис.), оснащенные RC-генераторами, состоящего из заряженного и разряженного контура. Зарядный контур включает конденсатор С, заряжающийся через сопротивление R от источника тока с напряжением 100 – 200 В, а в разрядный контур параллельно конденсатору С включены электроды 1 (инструмент) и 2 (заготовка).

Как только напряжение на электродах достигает пробойного, через межэлектродный зазор происходит искровой разряд энергии, накопленной в конденсаторе С. Производительность эрозионного процесса может быть увеличена уменьшением сопротивления R. Постоянство межэлектродного зазора поддерживается специальной следящей системой, управляющей механизмом автоматического движения подачи инструмента, изготовленного из меди, латуни или углеграфитных материалов.

Наиболее целесообразной областью применения электроимпульсных режимов является предварительная обработка заготовок сложнопрофильных деталей (штампы, турбины, лопатки и т.д.), изготовленных из труднообрабатываемых сплавов и сталей.

Электроимпульсные режимы реализуются установками (см рис), в которых на электроды 1 и 2 подаются униполярные импульсы от электромашинного 3 или электронного генератора. Возникновение Э.Д.С. индукции в намагниченном теле движущимся под некоторым углом к направлению оси намагничивания позволяет получать ток большей величины.

Лучевая обработка металлов

Разновидностями лучевой обработки в машиностроении является электронно-лучевая или светолучевая обработка.

Электронно-лучевая обработка металлов основана на тепловом воздействии потока движущихся электронов на обрабатываемый материал, который в месте обработки плавится и испаряется. Столь интенсивный нагрев вызывается тем, что кинетическая энергия движущихся электронов при ударении о поверхность обрабатываемой заготовки почти полностью переходит в тепловую, которая будучи сконцентрирована на площадке малых размером (не более 10 мкм), вызывает её разогревание до 6000˚С.

При размерной обработке, как известно, происходит локальное воздействие на обрабатываемый материал, что при электроннонно-лучевой обработке обеспечивается импульсным режимом потока электронов с продолжительностью импульсов 10-4…10-6 с и частотой f = 50 … 5000 Гц.

Высокая концентрация энергии при электронно-лучевой обработке в сочетании с импульсным воздействием обеспечивают условия обработки, при которых поверхности заготовки, находящиеся на расстоянии 1 мкм от кромки электронного луча, разогреваются до 300˚С. Это позволяет использовать электронно-лучевую обработку для резки заготовок, изготовления сеток из фольги, вырезания пазов и обработки отверстий диаметром 1 – 10 мкм в деталях из труднообрабатываемых материалов.

В качестве оборудования для проведения электронно-лучевой обработки используют специальные электровакуумные устройства, называемые электронными пушками (см рис). Они генерируют, ускоряют и фокусируют электронный луч. Электронная пушка состоит из вакуумной камеры 4 (с разрежением 133·10-4), в которой установлен питаемый источником высокого напряжения 1 вольфрамовый катод 2, обеспечивающий эмиссию свободных электронов, которые разгоняются электрическим полем, созданным между катодом 2 и анодной диафрагмой 3.

Далее электронный луч проходит через систему магнитных линз 9, 6, устройство электрической юстировки 5 и фокусируется на поверхности обрабатываемой заготовки 7, установленной на координатном столе 8. Импульсный режим работы электронной пушки обеспечивается системой состоящей из импульсного генератора 10 и трансформатора 11.

Метод светолучевой обработки основан на использовании теплового воздействия светового луча высокой энергии, излучаемого оптическим квантом генератором (лазером) на поверхность заготовки.

Размерная обработка с помощью лазеров заключается в образовании отверстий диаметром 0,5…10 мкм в труднообрабатываемых материалах, изготовлении сеток, вырезании из листа сложнопрофильных деталей и т.д.

Читайте также: