Электронно лучевая плавка металла

Обновлено: 17.05.2024

Новым направлением в современной качественной металлургии является применение электронно-лучевых источников нагрева для плавки, рафинирования, разливки в вакууме, выращивания монокристаллов и других технологических процессов. Электронно-лучевой нагрев при вакуумной плавке имеет ряд преимуществ, по сравнению с другими методами нагрева, в частности с индукционным и электродуговым.

Индукционная вакуумная плавка осуществляется в специальном тигле из огнеупорных материалов. Эти материалы ограничивают возможность получения высоких температур и высокого вакуума. Кроме того, многие металлы, в частности тугоплавкие и обладающие большой химической активностью, взаимодействуют с материалом тигля. Поэтому этот метод не обеспечивает получения особо чистых металлов и сплавов на их основе. Разновидностью метода индукционной плавки является плавка во взвешенном состоянии (в поле индуктора). Однако этот метод позволяет получать только незначительные количества металлов.

Более совершенной является дуговая вакуумная плавка расходуемого электрода. Металл при этом затвердевает в медном водоохлаждаемом кристаллизаторе, не взаимодействующем с жидким металлом. Однако в дуговых вакуумных установках остаточное давление в зоне горения дуги должно быть не ниже десятых долей миллиметра ртутного столба. Дальнейшее понижение давления приводит к нарушению стабильности горения дуги и прекращению процесса. Большая скорость плавления ограничивает длительность пребывания металла в расплавленном состоянии, устраняя возможность значительного перегрева жидкой ванны.

Электронно-лучевая плавка лишена указанных недостатков. В электронно-лучевых установках кинетическая энергия направленного потока электронов превращается в тепловую при столкновении электронов с поверхностью металла. Слиток формируется по методу непрерывного литья в медном водоохлаждаемом кристаллизаторе. Поверхность жидкой ванны расположена на верхнем уровне кристаллизатора, что создает наиболее выгодные условия для вакуумирования. Нижний предел вакуума над кристаллизатором лимитируется лишь давлением паров самого металла или летучих примесей. Изменением энергии электронного потока можно плавно от нуля до максимально возможной величины регулировать скорость плавки. Поэтому время выдержки жидкого металла в вакууме и степень его перегрева не ограничены. В качестве переплавляемого материала могут быть использованы брикеты из порошка, стружка, стержни и другие заготовки. Процесс плавки и поверхность жидкого металла в кристаллизаторе доступны для визуального наблюдения и регулирования.

В настоящее время наибольшее распространение получили два типа электронно-лучевых систем для вакуумной плавки: аксиальные электронно-лучевые пушки и радиальные электронно-лучевые нагреватели. Первые разработки аксиальных пушек были осуществлены в ГДР и ФРГ. Радиальные электронно-лучевые нагреватели созданы в Советском Союзе (Институт электросварки им. Е.О. Патона АН Украины). На рис. 1 показана схема плавки одной аксиальной пушкой. Электронный пучок, формируемый электромагнитными линзами, направлен по оси пушки.

Электронный луч плавит компактную заготовку и одновременно поддерживает жидкую ванну в кристаллизаторе.

На рис. 2 приведена схема электронно-лучевой плавки при помощи радиального нагревателя. Плоские электронные лучи, формируемые отдельными элементами нагревателя, при помощи отклоняющих электромагнитов направлены в кристаллизатор. Пространственное расположение нагревателя и кристаллизатора выполнено так, что одна часть электронных лучей плавит заготовку, а другая поддерживает жидкую ванну в кристаллизаторе. При помощи отклоняющих электромагнитов можно плавно изменять пространственное расположение электронных лучей. Подача заготовки осуществляется непрерывно по мере вытягивания слитка.

При осуществлении плавки по указанным схемам процесс рафинирования можно (с некоторой условностью) разделить на четыре стадии:

1. Дегазация переплавляемого металла в твердой фазе при нагреве его до температуры плавления. В процессе установившейся плавки определенная часть переплавляемого материала, начиная от оплавленного торца, выдерживается некоторое время при высокой температуре. На этой стадии происходит дегазация металла за счет удаления с поверхности газов, субокислов и летучих металлических примесей. Указанные реакции идут быстро только в тонком поверхностном слое. Дальнейшее их развитие лимитируется диффузией в твердой фазе. Поэтому даже при самых медленных скоростях подачи переплавляемой заготовки (порядка 10 мм/мин) и ее малых диаметрах (порядка 10 мм) время выдержки недостаточно для объемного рафинирования металла.

2. Рафинирование в процессе «капельной» плавки. При оплавлении торца переплавляемой заготовки, формировании капель и стекании капель в кристаллизатор происходит интенсивная очистка за счет удаления кислорода, водорода, азота в виде простых газовых молекул или соответствующих субокислов. На этой стадии происходит интенсивное испарение металлических примесей с высокой упругостью пара (цинк, свинец, висмут, марганец и др.).

3. Дальнейшее рафинирование происходит в кристаллизаторе. Регулируемый перегрев поверхности ванны в сочетании с высоким вакуумом способствует дальнейшему удалению газов, субокислов и примесей с высокой упругостью пара. Регулируя степень перегрева поверхности жидкой ванны и время выдержки (скорость вытягивания слитка), можно в значительных пределах управлять скоростью очистки от многих примесей. Указанные стадии рафинирования изучены недостаточно, некоторые реакции только качественно, о существовании других приходится лишь предполагать. Поэтому дальнейшее развитие вакуумной металлургии требует точных экспериментальных исследований с применением масс-спектрометрии, радиоактивных индикаторов высокотемпературной пирометрии и других методов современного анализа.

4. Наконец, четвертая стадия связана с направленной кристаллизацией, которая не является специфичной для затвердения в вакууме. Однако в условиях электронно-лучевой плавки, благодаря регулируемой в широких пределах скорости роста кристаллов и их строгой направленности, можно получить дополнительный эффект очистки ряда примесей. Максимальное разделение примесей при направленной кристаллизации достигается при отсутствии диффузии в твердой фазе и полном перемешивании жидкости. Эти условия легко выполнимы при электронно-лучевой плавке, когда скорость вытягивания слитка не превышает 1,0 мм/мин. Примеси с коэффициентом распределения меньше единицы будут оттесняться фронтом кристаллизации и концентрироваться в жидкой зоне. При направленной кристаллизации жидкая ванна будет обогащаться также различными неметаллическими включениями, всплывающими на поверхность жидкого металла.

Отечественные исследователи и конструкторы разработали несколько типов электронно-лучевых установок для плавки металлов мощностью от 100 до 400 кВт. Оснащение предприятий качественной металлургии для электронно-лучевой плавки осуществляется как отечественными установками, так и установками, закупленными в ГДР и Японии.

Результаты лабораторных исследований, опытно-промышленной проверки и промышленного применения электронно-лучевой плавки демонстрируют большую эффективность этого метода вакуумной плавки для получения чистых металлов, улучшения существующих и получения новых сплавов. Накопленный в настоящее время экспериментальный материал свидетельствует о целесообразности применения электронно-лучевой плавки для рафинирования и улучшения свойств ниобия, тантала, молибдена, циркония, никеля, меди, железа и сплавов на их основе. Ниже приведены примеры исследований рафинирующего действия электроннолучевой плавки, выполненных в Институте электросварки им. Е.О. Патона АН Украины.

Ниобий и тантал. Эти металлы легко рафинируются при электроннолучевой плавке от газов и летучих примесей.

На полноту процессов рафинирования при электронно-лучевой плавке ниобия и тантала большое влияние оказывают скорость плавки (время пребывания в расплавленном состоянии) и степень перегрева выше температуры плавления. Влияние указанных параметров плавки на степень рафинирования четко обнаруживается при измерении твердости слитков. При оптимальных режимах электронно-лучевой плавки содержание вредных примесей в ниобии и тантале в результате двойного переплава неспеченных брикетов из порошка снижается до тысячных и десятитысячных долей процента (табл. 1).

Рафинирование указанных металлов при электронно-лучевой плавке сопровождается резким снижением твердости и повышением пластичности. Ниобий и тантал высокой степени чистоты весьма технологичны: легко деформируются на холоде и хорошо свариваются. Эти особенности сохраняются и в сплавах на их основе, полученных электронно-лучевой плавкой чистых металлов с другими компонентами.

Железо. Установлено, что при электронно-лучевой плавке Армко-железа снижается содержание кислорода, азота, водорода, марганца и серы (табл. 2). Содержание углерода, кремния и фосфора практически не изменяется.

Применение специальной технологии электронно-лучевой плавки Армко-железа позволяет также снизить содержание углерода и кремния до значений 0,002 % С и 0,03 % Si.

Никель. При электронно-лучевой плавке никеля происходит эффективное удаление газов и ряда других примесей. Характерно, что при скоростях вытягивания слитка до 6 мм/мин не обнаружено существенных различий по чистоте и свойствам слитков. Сравнение степени чистоты никеля электронно-лучевой, вакуумно-дуговой и индукционной плавки приведено в табл. 3. Высокий вакуум, капельный перенос и перегрев поверхности металлической ванны при электронно-лучевой плавке создают благоприятные условия для практически полного удаления таких примесей как Zn, Mn, Pb, Bi и др. Плотность никеля электронно-лучевой плавки составляет 8,92. 8,94 г/см3. Слитки электронно-лучевого никеля обладают высокой пластичностью и легко деформируются при комнатных температурах. На рис. 3 представлена зависимость механических свойств электронно-лучевого никеля в сравнении с никелем вакуумно-дуговой плавки. Из сопоставления свойств следует, что при практически одинаковой прочности относительное удлинение никеля электронно-лучевой плавки при больших степенях деформации в 4-5 раз выше по сравнению с никелем вакуумно-дуговой плавки.

При электронно-лучевой плавке к исходным заготовкам не предъявляются специальные требования по чистоте. Слитки высокой степени чистоты получают как при плавке катодов марки HO, так и катодов марки HI и HII. Высокая эффективность электронно-лучевой плавки обнаруживается при плавке сплавов на основе никеля: никель-вольфрам, никель-цирконий, ковар и нержавеющих сталей.

Медь. Получение вакуумплотной меди с минимальным содержанием растворенных газов и летучих примесей успешно решается при помощи электронно-лучевой плавки. Следует отметить, однако, что электроннолучевая плавка меди без применения раскислителей является малоэффективной. Лишь специальные методы раскисления, разработанные в Институте электросварки им. Е.О. Патона, позволяли получить медь с минимальным содержанием газов и других вредных примесей (табл. 4). Электронно-лучевые слитки меди имеют гладкую блестящую поверхность. Отсутствуют усадочные раковины и микропоры. Плотность электронно-лучевой меди в литом состоянии составляет 8,940. 8,942 г/см3. Медь электронно-лучевой плавки легко деформируется при комнатной температуре, что исключает загрязнение ее в процессе изготовления полуфабрикатов (листов, лент, фольги, прутков, труб). Механические свойства электронно-лучевой меди в деформированном и отожженном состоянии приведены в табл. 5. Для плавки высококачественных слитков меди не требуется применение высокочистых исходных материалов (катодов MO и катодов двойной рафинировки). Наиболее пригодными для электронно-лучевой плавки меди являются катоды MI.

Сталь марки ШХ-15. Электронно-лучевая плавка снижает содержание газов, вредных примесей, неметаллических включений и обеспечивает получение металла, удовлетворяющего наиболее жестким техническим условиям на шарикоподшипниковую сталь.

В табл. 6 представлен химический состав и содержание газов стали до и после электронно-дуговой плавки.

Несмотря на практически полное удаление марганца при электронно-лучевой плавке, прокаливаемость находится в обычных пределах. Структурная полосчатость металла составляет 1,0. 2,5 балла шкалы ГОСТ 801-60. Карбидная ликвация отсутствует.

Результаты металлографического контроля чистоты стали электронно-лучевой плавки по неметаллическим включениям для десяти образцов приведены в табл. 7.

В металле полностью отсутствуют оксидные и силикатные включения. Металл электронно-лучевой плавки имеет небольшую загрязненность сульфидными включениями. В основном сталь загрязнена мелкими нитридными включениями. Высокая упругость диссоциации нитридов титана и циркония затрудняет удаление точечных включений при электронно-лучевой плавке. Увеличение степени чистоты по точечным включениям следует проводить путем выбора исходных материалов, не загрязненных титаном и цирконием.

Электронно-лучевая плавка — довольно экономичный процесс. Даже на современной стадии своего развития она способна конкурировать с дуговой и индукционно-вакуумной плавками. Удельные затраты (на 1 кг металла) зависят от величины слитка и конструктивных особенностей плавильных установок. Применение специальных вакуумных шлюзовых устройств, позволяющих осуществлять независимое от плавильного пространства остывание слитка, значительно увеличивает производительность установок, снижая тем самым производственные затраты.

В табл. 8 даны основные производственные затраты (на 1 т) металла (меди, никеля, железа и их сплавов) в зависимости от размеров слитка и способа его остывания.

Степень рафинирования при электронно-лучевой плавке может быть повышена в результате применения более высокого вакуума, специальных раскисляющих добавок и других факторов.

Приведенные выше данные убеждают, что электронно-лучевая плавка уже на данном этапе имеет самостоятельное значение и по мере совершенствования аппаратуры, технологии и увеличения производительности плавильных агрегатов займет одно из ведущих мест в современной качественной металлургии.

Электронно-лучевой переплав

Электронно-лучевой переплав (ЭЛП) используют для получения ультрачистых металлов и сплавов. Способ заключается в том, что пучок электронов высокой мощности бомбардирует шихту, расплавляет ее и нагревает до высоких температур в медном водоохлаждаемом кристаллизаторе при глубоком вакууме, т. е. при остаточном давлении 66,6 мПа (5-10-4 мм рт.ст.).

Процесс ЭЛП обеспечивает:

- переплав литых и деформированных заготовок (электродов) и шихты любого вида;

- получение в водоохлаждаемом кристаллизаторе слитков и фасонных отливок;

- выдержку жидкого металла при низком давлении длительное время при любой температуре, при этом достигается высокая степень дегазации и рафинирования металла.

В ЭЛП источником свободных электронов служит накаленная спираль или пластина, т. е. катод, с которого излучается поток электронов (термоэлектродная эмиссия). Скорость электронов в электромагнитном поле между катодом и анодом определяется формулой: V = 593√U, где U — разность потенциалов в ускоряющем поле. Электронный поток за анодом сжимают электромагнитным полем в луч и направляют на металлический электрод или шихту и жидкую ванну. При столкновении луча с металлом выделяется большое количество энергии, под действием которой металл нагревается и плавится. В качестве катодов ЭЛП используют вольфрам и молибден.

В отличие от ВДП, в электронных плавильных установках имеется возможность:

- регулировать распределение мощности между переплавляемой заготовкой и жидкой ванной;

- концентрировать электронный луч на поверхности жидкой ванны;

- нагревать металл до любой температуры;

- выдерживать ванну в течение любого времени при значительных низких давлениях.

Слитки ЭЛП отличаются от слитков ВДП более ярко выраженной осевой кристаллизацией и большей степенью рафинирования металла от примесей.

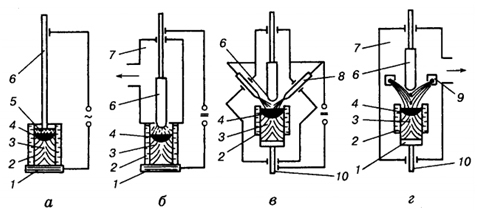

Электронные плавильные установки имеют разные конструкции излучающих устройств. Известны ЭЛП с кольцевым катодом, с радиальной пушкой и с аксиальной пушкой. В ЭЛП с кольцевым катодом (рис. 1, а) излучателем электронов является кольцо из вольфрамовой проволоки, через которое пропускают переменный ток от накального трансформатора.

К катоду, расходуемому электроду и ванне металла в кристаллизаторе подводят ток от полюсов высоковольтного выпрямителя (положительный потенциал к металлу). Излучаемый поток электронов формируют окружающим катод фокусирующим устройством в электронный луч, который направляют на поверхность расходуемого электрода и жидкой ванны в кристаллизаторе. Установки с кольцевым катодом просты в изготовлении, имеют меньший (на 10—15%) удельный расход электроэнергии и более высокий к.п.д. Однако распространения они не получили ввиду близкого расположения катода к поверхности нагреваемого металла и большей вероятности (из-за повышенного газовыделения) перехода электронного разряда в дуговой, выводящий катод из строя, а также попадания на катод паров жидкого металла, снижающих его эмиссионную способность.

Более широкое распространение получили ЭЛП с радиальными пушками (устройствами для формирования электронного луча). Отличие их заключается в том, что катод изготовляют не в виде отдельного кольца, а расчлененным на несколько участков, работающих параллельно, и положительный потенциал прикладывают не к нагреваемому металлу, а к специальному ускоряющему электроду – аноду, в котором имеется узкая щель для прохождения электронного луча.

Определение катода от плавильного пространства узкой щелью анода препятствует попаданию выделяющихся из металла газов и паров в объем формирования электронного луча, что повышает надежность и срок службы катода. Еще большая независимость электронной пушки от плавильного объема ЭЛП достигнута в печах с аксиальными пушками, в которых, в отличие от установок с кольцевыми катодами и с радиальной пушкой, электронный луч формируется не плоским, а конусообразным (рис. 1, б).

Рабочую поверхность основного катода таких печей выполняют в виде вогнутой линзы, благодаря чему формируют сходящийся электронный луч. На выходе из лучевода располагают систему электро-магнитного отклонения, обеспечивающую поворот луча в нужном направлении. В промышленных печах с аксиальными пушками длина электронного луча достигает 1—2 м.

Это, а также собственная вакуумная система пушек, обеспечивающая остаточное давление в зоне формирования луча в пределах 0,666—1,333 мПа, исключают попадание в эту зону паров металла. Срок службы катодов в аксиальных пушках составляет сотни часов. Для промышленных печей используют аксиальные пушки разного типа, мощностью от 100 до 7500 кВт. ЭЛП получили распространение в металлургии тугоплавких металлов и для рафинирующего переплава различных марок стали и сплавов.

Электронно-лучевую плавку применяют для получения очень чистых по кислороду, азоту и неметаллическим включениям сплавов, шарикоподшипниковой стали для скоростных подшипников, а также жаропрочных, коррозионностойких и прецизионных сплавов.

Работы по совершенствованию конструкций электронно-лучевых печей и технологического процесса осуществляют в направлении увеличения производительности, повышения к.п.д. и снижения стоимости передела. В этой связи весьма перспективными представляются установки с, так называемым, холодным подом. Установки могут работать в непрерывном цикле с подачей металлического полупродукта и поддержанием оптимальных условий рафинирования расплава электронными пушками в отдельных зонах.

Конструкция печей вакуумно-дугового переплава

Вакуумно-дуговой переплав (ВДП) является одним из основных процессов промышленной спецметаллургии, он позволяет получать высококачественные металлы (сталь, различные сплавы, титан, цирконий, ниобий, молибден, тантал, вольфрам, ванадий, бериллий и др.) для специальных отраслей техники. Высокое качество металлов достигается в результате протекания плавки в вакууме, при которой из металла удаляются растворенные в нем газы и твердые неметаллические включения, испаряются примеси цветных металлов. Кроме того, в результате затвердевания в водоохлаждаемом кристаллизаторе получают плотный (без пор) слиток, с малойпо высоте усадочной раковиной и с однородной кристаллической структурой и малой ликвацией (при переплаве сталей и сплавов).

В качестве исходного материала используют различные продукты металлургического передела. Например, исходным материалом при плавке титана и циркония служит губка. В результате обжатия ее на мощных прессах или частичного сплавления получают расходуемые электроды. При плавке ниобия, молибдена, тантала и некоторых других металлов исходным материалом являются штабики размером от 10x10x600мм до 25x25x800мм, полученные методом порошковой металлургии. Электроды из штабиков изготовляют сваркой их в пакеты. При переплаве сталей применяют литые, кованые и прокатанные заготовки (штанги).

Отечественные заводы электротермического оборудования освоили серию печей ВДП. Эта серия включает печи типов: ДСВ — для плавки стали; ДТВ — для плавки титана; ДДВ — для плавки молибдена и других тугоплавких металлов; ДНВ — для плавки ниобия.

Условные обозначения для этих типов печей, например типа ДТВ-14-Г26, означают: Д — дуговая, Т — для плавки титана, В — вакуумная, 14 — диаметр кристаллизатора 1400 мм, Г — с глухим кристаллизатором, 26 — максимальная масса слитка 26 т; ДДВ-2,5В-0,6: Д — дуговая, Д — для плавки тугоплавких металлов, В —вакуумная, 2,5 — диаметр кристаллизатора 250 мм, В — вытягивание слитка, 0,6 —максимальная масса слитка 0,6 т. Техническая характеристика некоторых печей ВДП приведена ниже:

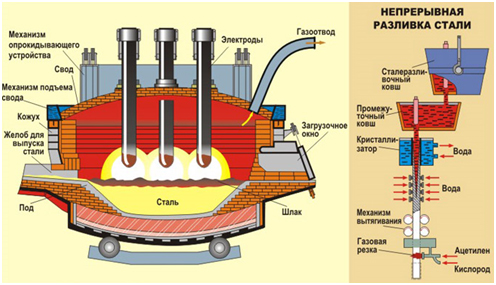

Основными элементами печей ВДП (рисунок 1) являются герметичная вакуумная рабочая камера, присоединяемый к ней снизу водоохлаждаемый кристаллизатор, система электропитания и система вакуумных насосов (на рисунке не показаны), обеспечивающих вакуум в камере и в кристаллизаторе в течение процесса переплава.

Сверху в вакуумную камеру через вакуумное сальниковое уплотнение 11 введен подвижный шток (электрододержатель) 8, на котором крепится электрод 5 из переплавляемого металла.

Суть процесса заключается в том, что под воздействием высоких температур электрической дуги, возникающей под нижним концом электрода, металл электрода в этом месте расплавляется и каплями падает в находящуюся под дугой жидкую ванну, которая под воздействием охлаждения кристаллизатора непрерывно снизу затвердевает, образуя слиток. По мере плавления электрода его опускают вниз, а высота затвердевшего слитка увеличивается.

Рисунок 1 – Печи ВДП 1 — водоохлаждаемый поддон; 2 — кристаллизатор; 3 — соленоид; 4 — слиток; 5 — расходуемый электрод; 6 —вакуумная рабочая камера; 7 — смотровое окно; 8 — шток электрода; 9 — токоподвод; 10 — патрубок к вакуумной системе; 11 — вакуумное уплотнение; 12 — камера слитка; 13 — шток слитка

Наиболее распространены печи с расходуемым электродом и среди них печи с глухим кристаллизатором (рисунок 1, а) и с вытягиванием слитка (рисунок 1, б). Чаще используют печи первого вида, а печи с вытягиванием слитка применяются в основном для плавки тугоплавких металлов, качество которых сильно зависит от величины давления выделяющихся в процессе плавки газов. Для улучшения отсоса газов уровень расплава поддерживается постоянно в верхней части кристаллизатора. В этих печах вытягиваемый слиток поступает в камеру охлаждения.

Реже применяются печи с нерасходуемым электродом (угольным), так как переплавляемый металл загрязняется материалом электрода.

Применяются также гарниссажные печи, где металл расплавляют в тигле и затем сливают в форму, что позволяет получать отливки сложной конфигурации.

Часто кристаллизатор оборудован расположенным снаружи соленоидом 3 (рисунок 1), создающим аксиальное магнитное поле для стабилизации горения дуги и предупреждения ее

переброса на стенки кристаллизатора.

На рисунки 2 показана схема типовой печи ВДП для выплавки титановых слитков.

Рисунок 2 – Типовая печь ВДП для выплавки титановых слитков

Печь установлена в защитной камере 23. Рабочая (вакуумная) камера 7 водоохлаждаемая, она жестко закреплена в каркасе защитной камеры 23 и присоединена к вакуумной системе трубопроводом 19. Кристаллизатор 10 снабжен соленоидом 11. Электрододержатель 3 введен в камеру 7 через вакуумное сальниковое уплотнение 6 ; он является водоохлаждаемым и состоит из двух соосных труб — наружной силовой из стали и медной внутренней, по которой подводят ток и охлаждающую воду. К верху электрододержателя подсоединен гибкий токоподвод 4.

Перед цачалом плавки закрытый поддоном 13 кристаллизатор с помещенным в него расходуемым электродом с помощью тележки 12 и гидроцилиндра 15 подают под рабочую камеру 7. Электрод 9 соединяют с электрододержателем посредством зажима 8, поднимают вверх и затем, включая подъемный стол поднимают кристаллизатор, прижимая его верхним фланцем к фланцу камеры 7, между которыми помещено вакуумное уплотнение.

Разводку ванны, как правило, ведут при ручном управлении двигателем механизма перемещения электрода, а затем переключают на автоматическое управление.

Для повышения быстродействия системы управления механизм перемещения электрода снабжен противовесом 22. Наблюдение за процессом проводят с электропульта 20 через перископ 21 и окно 5.

После выплавки слитка стол 18 опускается вместе с кристаллизатором и слитком. Кристаллизатор опирается своими упорами на тележку 12, выкатывается за пределы печи и посредством крана транспортируется на специальный стенд для извлечения слитка. На этом стенде также установлено устройство для чистки внутренней поверхности кристаллизатора. В ряде случаев разборка и сборка кристаллизатора осуществляется на столе 17, при этом открывают площадку Ц с помощью гидроцилиндра 16.

К числу основных механизмов печей относятся механизмы подачи электрода и вытягивания слитка. В небольших печах для подачи электрода применяют винтовые механизмы с электромеханическим приводом, а в крупных — механизмы с цепной подвеской и аналогичным приводом.

Скоротечность процессов в дуговом промежутке, малая длина дуги (20-50 мм) и, в то же время, небольшая скорость подачи электрода при сплавлении вызывают необходимость изменять скорость механизма: для нормального режима — миллиметры в минуту, а в момент ликвидации короткого замыкания — метры в минуту.

Наиболее распространенным приводом механизмов подачи является электрический привод с дифференциальным редуктором. Для реализации рабочей скорости служит двигатель постоянного тока 1, для маршевой — двигатель переменного тока 2. (Подробнее такой привод показан на рисунки 3).

Рисунок 3 – Механизмы перемещения расходуемых электродов печей ВДП

Требования к механизмам вытягивания слитков аналогичны; они также должны иметь две скорости: рабочую с диапазоном регулирования 2-20 мм/мин и маршевую — в пределах 1,5-3 м/мин. Чаще применяют механизмы с винтовой и реже с гидравлической передачами.

Конструкции и расчет печей электронно-лучевого переплава (ЭЛП)

Для получения особо чистых металлов и сплавов применяют метод электронно-лучевого переплава (ЭЛП). Этот метод сочетает в себе возможность плавки металла в глубоком вакууме (1,3·10 -2 Па) с нагревом до высокой температуры. Электронно-лучевой переплав эффективнее, чем ВДГ1, так как имеет независимый источник нагрева, что позволяет в широких пределах регулировать температуру расплава.

Принцип метода состоит в том, что пучок электронов, бомбардирует шихту или металлическую заготовку, которые расплавляются в водоохлаждаемом кристаллизаторе. Пучок электронов создают электронно-лучевые нагреватели (электронные пушки).

Печи предназначены для плавки и рафинирования черных, цветных и редких металлов и сплавов на их основе, включая ниобий, тантал, молибден, вольфрам и химически устойчивые в вакууме тугоплавкие соединения.

Распространение получили печи с радиальными и аксиальными пушками (рисунок 4).

Рисунок 4 – Печи ЭЛП 1 — рабочая камера; 2 — пушка; 3 — кристаллизатор; 4 — слиток; 5 — поддон; 6 — шток затравки; 7 — патрубок вакуумной системы; 8 — заготовка; 9 — шток заготовки; 10 — ролики; 11 — промежуточная емкость; 12 — вакуумное уплотнение

В печах, снабженных радиальными пушками (рисунок 4, а), сплавляемая заготовка подается сверху, что является недостатком печей, так как их высотные габариты вдвое больше, чем печей с горизонтальной подачей и аксиальными пушками (рисунок 4,б). В последние годы применяют печи с промежуточной емкостью(рисунок 4, в). Благодаря увеличению поверхности расплава ускоряется процесс рафинирования, за счет чего возрастает производительность печей. Наряду с переплавом металла в таких печах можно переплавлять кусковую шихту, загружая ее в емкость 11.

В нашей стране широко применяют печи У-270М конструкции Института электросварки им. Е.О. Патона (рисунок 5). Печь оборудована радиальными пушками 11 (4-10 шт.) и откачивающим дифференциальным устройством. К печи через патрубки подсоединены вакуумные агрегаты 2 и 4- Камера печи 13 охлаждаются водой, для чего на ее поверхности наварены змеевики 18 из стальных труб, разрезанных вдоль оси. На камере с двух сторон установлены смотровые гляделки 12. Загрузка электрода 10 и выгрузка слитка 15 осуществляются через люк камеры манипулятором 16, расположенным на рабочей площадке 1. Вода к кристаллизатору 14 подается через ось 3.

Рисунок 5 – Электронно-лучевая печь

Механизмы вытягивания слитка 19 и опускания электродов 6, однотипны. Они имеют винтовую передачу и электромеханические приводы с двухскоростными редукторами 5 и 21. Для вытягивания, например, слитка вниз, электродвигатель (на рисунке не показан) через двухскоростной редуктор 21 и зубчатую коническую передачу 22 вращает винт 19 а, что вызывает вертикальное перемещение каретки 20 с гайкой и, тем самым, штока 17 и слитка.

На подвижной траверсе механизма подачи электрода установлен механизм его вращения 7. Охлаждающая вода подается к штоку 9 через специальное уплотнение 8. Водой охлаждаются также шток 17 и поддон слитка. Штоки введены в камеру через специальные вакуумные уплотнения, изготовленные из фторопласта и вакуумной резины. Печи серии У-270 предназначены для выплавки слитков небольшой массы (до 200 кг).

Отличительной особенностью крупных промышленных печей ЭЛП является расположение механизма вытягивания слитка на выкатной тележке или поворотной колонне, что позволяет достичь полной механизации разгрузки слитка и загрузки новой заготовки. Кристаллизатор в этих печах размещен снаружи и стыкуется с камерой печи через вакуумное уплотнение. Слиток в процессе плавки извлекается в водоохлаждаемую камеру механизма вытягивания.

Исполнительные механизмы печей ЭЛП незначительно отличаются от механизмов печей ВДГ1, в особенности механизмы вытягивания слитка. В малых печах применяют в основном винтовые механизмы, а в крупных — гидравлические. Винтовые механизмы выполняют двухвинтовыми или же одновинтовыми с консольным приложением усилия к штоку (через каретку 20 к штоку 17) или соосным расположением винтовых пар. При соосном расположении винт размещен внутри полого штока слитка. Механизмы должны обеспечивать две скорости: рабочую, регулируемуюв пределах 0,002-0,020 м/мин, и маршевую — свыше 1,0 м/мин.

В механизмах подачи заготовки печей ЭЛГ1 применение гибких передач (канатов, цепей) затруднено необходимостью вращения заготовки для равномерного оплавления конца. Поэтому в печах с вертикальной подачей заготовки применяют преимущественно винтовые механизмы (одновинтовые консольные и двувинтовые), а в печах с горизонтальной подачей — винтовые и гидравлические.

Особенность конструкций кристаллизаторов печей ЭЛГ1 состоит в том, что они предназначены для процесса с вытягиванием слитка, поэтому их изготовляют короткими и сквозными. Поскольку максимальная тепловая нагрузка падает на узкий поясок контакта жидкого металла с гильзой в верхней части кристаллизатора, требуется более интенсивное охлаждение рабочей гильзы. Для этого между кожухом и гильзой вставляют обойму с винтовой канавкой, по которой направленно со скоростью 5 м/с циркулирует вода.

Электронно-лучевая плавка металлов и сплавов: применение, принцип работы, преимущества

Плавка

Электронно-лучевая плавка металла применяется для получения высококачественных сплавов и изделий с уникальными эксплуатационными характеристиками. Особенностью электронно-лучевых технологий, по сравнению с другими способами специальной металлургии, являются высочайшая эффективность рафинирования металлов от газов, неметаллических включений и вредных примесей. Высокая степень рафинирования сплавов достигается путем плавления их высококонцентрированным источником нагрева (электронным лучом) в глубоком вакууме. В таких агрегатах сплавы плавятся за счет энергии, образующейся в результате ускорения электронов до больших (60-100000 м/с) скоростей и их торможение при столкновении с поверхностью металла.

В электронных пушках происходит образование электронов и их фокусировка в плотный пучок, который называют электронным лучом.

Изменением мощности луча регулируют тепловой режим плавления металлов и сплавов. Для генерации электронных пучков используют аксиальные пушки с термокатодом или холодным катодом, а также пушки, которые формируют плоскосиметричные лучи (рис. 1).

- – камера для плавки;

- – камера для электронно-лазерных пушек;

- – механизм для подачи шихты или заготовки;

- – электронно-лучевые пушки;

- – промежуточная емкость;

- – рольганг;

- – механизм горизонтального перемещения заготовки;

- – кристаллизатор;

- – механизм для вытягивания отливки.

В производстве для плавки металлов чаще всего используют пушки аксиального типа. Одним из разновидностей этого способа является нагрев и плавление шихты возле редкометаллической ванны в слитке дополнительной электронной пушкой. Такая технология не всегда обеспечивает высокие степень рафинирования сплавов и производительность плавки. Поэтому этот процесс применяют для получения заготовок из мелкой шихты (гранулы, порошок, губка и скрап), которые затем направляют на повторный рафинировочный переплав.

Жидкий металл, образующийся во время расплавления заготовки электронным лучом, стекает в промежуточную емкость и рафинируется в ней. После этого расплав из промежуточной емкости поступает в кристаллизатор.

Поверхности жидкого металла в промежуточной емкости и в кристаллизаторе нагревают различными пушками, что расширяет возможности управления температурными режимами плавления сплавов на различных стадиях их приготовления.

Электронно-лучевая технология позволяет получать отливки из тугоплавких и высокореакционных сплавов на основе титана, циркония, никеля, кобальта, железа, а также из сложнолегированных сталей с низким (≤ 0,01%) содержанием газов и примесей. При глубоком вакууме в установке под высокотемпературным воздействием электронного луча («тепловой удар») разрушаются нитридов в сплавах. В результате этого уменьшается содержание азота и неметаллических включений в литых изделиях. Под действием луча происходит термическое разложение оксидов тугоплавких металлов, что позволяет значительно уменьшить концентрацию кислорода в сплавах.

Сварка электронным и лазерным лучом

Сварка электронным лучом относят к сварке плавлением. Соотношение ширины и глубины шва достигает 1:20 (дуговая сварка обеспечивает это соотношение в пределах 1/3…1).

- — рубиновый стержень,

- — ксеноновая лампа,

- — система охлаждения,

- — линза,

- — сфокусированный поток монохроматического света,

- – изделие.

Преимущества электронно-лучевой плавки металлов

Электронно-лучевая плавка металлов обеспечивает высочайшее качество соединений любых металлов, в частности тугоплавких и окисляются при повышенных температурах. Высокая концентрация нагрева в фокусе луча (до 5-х 108 Вт/см2) позволяет также пробивать отверстия в сапфирах, рубинах, алмазах и тому подобное, сваривать неоднородные материалы (металлы и неметаллы) толщиной 0,01…100 мм с различными температурами плавления и другими теплофизическими характеристиками. Удельная мощность лазера может превышать 1010 Вт/см2.

Во время контакта луча со свариваемым изделием выделяется тепловая энергия, температура в месте стыка достигает 6000°С. Лазерная сварка дает возможность обрабатывать изделия в любом среде (вакууме, газе, воздухе), что передает луч света. Детали можно размещать в ампулах. Благодаря волоконной оптике луч можно направлять в труднодоступные места, помещения с высокой радиоактивностью тому подобное. Рекомендуется лазерную сварку применять для изготовления микроотверстий, различных композиций металлов толщиной до 0,5 мм, в микроэлектронике.

Процесс дуговой плавки металла: производство стали в электрических печах

Дуговая плавка металла в электрических печах является самым совершенным способом ее производства. Угар металла и, особенно, легирующих элементов при выплавке стали в электрических печах значительно меньше, чем при других способах ее производства. В электрических печах можно выплавлять стали высочайшего качества, поэтому в наше время в них выплавляют большинство марок легированных сталей.

Исходные материалы для плавки стали в электрических печах такие:

- стальной лом,

- чугун,

- железная руда,

- флюсы,

- раскислители,

- ферросплавы.

Основной вид сырья — это лом углеродистых и легированных сталей. Чугун составляет 5-10% всей шихты. Железную руду используют ограничено — для окисления примесей в металле. Как флюс в основных печах применяется свежее выпаленная известь, а в кислых — кварцевый песок. Раскислители и ферросплавы применяют такие же, как и при производстве стали в мартеновских печах.

Строение электрических печей для плавки металла

Электродуговая плавка металла производится в электропечи вместимостью от 0,5 до 200 т. Разрабатываются печи на 300 и 400 т. Принципиальная схема устройства дуговой электрической печи показана на рис. 1.

Корпус печи имеет форму цилиндра со сферическим или плоским днищем. Внешне он имеет защитный кожух из стального листа толщиной 10…40 мм, внутренняя поверхность футерована основными или кислыми огнеупорами. Угольные или графитовые электроды пропускаются через отверстия в своде печи. В стенке корпуса имеется рабочее окно, через которое сливают шлак, загружают ферросплавы, отбирают пробы металла.

Применяют два типа сталеплавильных электропечей: дуговые, и индукционные высокой частоты. Дуговые печи, в которых шихтовые материалы расплавляются теплом электрической дуги, наиболее распространенные благодаря высокому коэффициенту полезного действия, возможности выплавлять в них стали различных марок, простоте строения и удобства обслуживания.

Футеруют печи основными или кислыми огнеупорными материалами. Более распространены печи с основной футеровкой, так как в них можно удалять из жидких сталей серу и фосфор. Современные электродуговые печи оборудованы специальными устройствами, чтобы подводить кислород, используемый для окисления примесей во время плавления стали.

Технология плавки стали в основной дуговой электропечи

В зависимости от состава шихты в электрических печах с основной футеровкой можно плавить сталь тремя методами:

- с полным окислением примесей,

- с частичным их окислением,

- без окисления.

Первые два метода плавления применяют для плавления высококачественной стали, если нет сырьевых материалов с нужным содержанием углерода и вредных примесей. За первым методом плавления удаляют вредные примеси и газы и уменьшают содержание углерода вследствие интенсивного кипения металла. По второму методу интенсивного кипения не допускают, а снижают содержание углерода и фосфора присадкой железной руды. Плавка без окисления, или метод переплавки, широко применяют, переделывая собственные отходы металлургического производства и особенно отходы легированных сталей, состав которых соответствует составу выплавляемой стали. Чтобы снизить содержание углерода в металл вводят отходы низкоуглеродистой стали.

Особенности процесса плавления первыми двумя методами заключаются в следующем. При повышении температуры начинается выгорание углерода, то есть период кипения металла, скорость которого регулируют периодическим добавлением железной руды. После достижения нужного содержания углерода и фосфора, кипение прекращают, скачивают окислительный шлак и приступают к раскислению металла, которое ведут диффузионным методом, то есть через шлак. Реакции раскисления происходят в шлаке и на поверхности, которая разделяет шлак и металл, через что продукты процесса почти не проникают в металл. В этом отличие и преимущество раскисления стали в электропечах над процессом производства стали в конвертерах, где раскислители погружают непосредственно в металл и продукты раскисления в значительном количестве остаются в нем в виде неметаллических включений.

Иногда раскисления металла ведут под слоем карбидного шлака, для чего в печь загружают смесь, состоящую из извести, плавикового шпата и молотого кокса. В зоне горения электродуги в смеси образуется 2-5% карбида кальция СаС2. Этот шлак имеет сильную восстановительную способность, чем белый.

Если в электропечи является восстановительная атмосфера и белый или карбидный шлак, то при высокой температуре происходит интенсивное удаление серы при невозвратной реакции FеS + СаО + С = Fе + СаЅ + СО-Q.

Завершают раскисления стали за 2-3 мин до выпуска, вводя 0,4—1 кг/т алюминия. При плавке легированных сталей для доведения до заданного химического состава в раскисленный металл вводят легирующие ферросплавы.

Дуговая плавка металла в кислых дуговых электропечах по сравнению с плавлением ее в основных печах имеет следующие преимущества:

- более высокую производительность;

- в 2,5-3,0 раза большую устойчивость и в столько же раз меньшую стоимость футеровки;

- на 30 — 40% меньшие затраты энергии и электродов;

- меньшие потери легирующих элементов;

- ниже стоимость переработки.

Недостатком является большой расход электроэнергии.

Однако кислый процесс не приобрел большого распространение для плавки высококачественных сталей и конечно применяется в производстве фасонного стального литья.

Объясняется это тем, что при плавлении высококачественной стали предъявляются высокие требования к содержанию фосфора и серы в шихтовых материалах. В кислых электропечах примеси окисляются окалиной и ржавчиной на кусках шихты, а во время плавления окислением — железной рудой, которую вводят. Раскисляют сталь так, как в кислой мартеновской печи, или диффузионным способом. Диффузионное раскисление ведут при плавлении стали повышенного качества, применяя предварительное скачивание окислительного шлака и наведение нового — из ферромарганца, песка, шамотного боя и молотого ферросилиция, кокса или древесного угля.

Вакуумно-дуговая, плазмо-дуговая и электронно-лучевая переплавка

Вакуумно-дуговую переплавку (ВДП) проводят в вакуумных дуговых печах с электродом 6, что переплавляется (рис. 4, б), при этом слиток 3 образуется, как и в охлаждаемом водой кристаллизаторе 2. В корпусе 7 печи поддерживается вакуум около 1,5 Па, что способствует качественному очищению металла от газов, а направлена кристаллизация обеспечивает удаление неметаллических примесей, образование плотной структуры и исключает образование усадочной раковины. Вместимость печей для ВДП достигает 60 т.

- а — электрошлаковая;

- б — вакуумно-дуговая;

- в – плазмо-дуговая;

- г — электронно-лучевая;

- — охлаждаемый водой поддон;

- — кристаллизатор;

- — слиток;

- — металлическая ванна;

- — расплавленный шлак;

- — заготовка (электрод);

- — вакуумная камера;

- — плазмотрон;

- — электронная пушка;

- — устройство для извлечения слитка.

Плазмо-дуговую переплавку (ПДП) применяют для производства сталей и сплавов особо высокой чистоты. Источником нагрева является плазменная дуга с температурой 10 000-15 000 °С (рис. 4, в).

Переплавка производится в вакуумных установках, подобных тем, что используются для ПДП при остаточном давлении 0,001 Па (рис. 4, г).

Читайте также: