Электрошлаковый переплав металла это

Обновлено: 05.10.2024

Развитие машиностроения, металлургии, горнодобычи, нефтяной, газовой промышленности, нефтехимии, газотурбостроения, авиакосмической техники, ядерной энергетики требует производства специальных сталей и сплавов, способных работать в разнообразных условиях: от температур, близких к абсолютному нулю, до температур в несколько тысяч градусов; в агрессивных средах; при высоких давлениях, при значительных ударных, статических и вибрационных нагрузках и т.д. При этом постоянно возникает необходимость в создании новых металлических сплавов, обладающих специальными свойствами.

Специалистами компании ЭПОС-Инжиниринг были разработаны целые линейки оборудования для решения этих важнейших металлургических задач, что обеспечило заказчикам весомые преимущества перед конкурентами.

Металлургическое качество металла – одна из важнейших характеристик, обусловливающих его работоспособность в конструкции детали или изделии. Многие ответственные детали, узлы и конструкции в настоящее время изготавливаются только из металла высокого качества. К такому виду продукции относятся: подшипники, коленчатые валы, валы-шестерни, прокатные валы, качественный инструмент, штампы и другие детали, от которых требуется высокая прочность, повышенное сопротивление контактной усталости или усталости при повторно-переменных изгибающих нагрузках; сосуды высокого давления, малочувствительные к концентраторам напряжений; роторы паровых и атомных генераторов и другие большегрузные детали энергетического машиностроения с высоким сопротивлением хрупкому разрушению в больших сечениях; нефтехимическая аппаратура, стойкая против коррозии под напряжением в различных агрессивных средах, а также многое другое. Для получения стали высокого качества необходимо, чтобы она соответствовала высокому стандарту чистоты, имела контролируемое содержание и состав неметаллических включений, газов и других вредных примесей, чтобы слиток был, как выражаются, «плотный».

Обычные методы производства сталей и сплавов, даже при достигнутом существенном их усовершенствовании, не могут в полной мере обеспечить уровень качества металла, отвечающий требованиям, выдвигаемым новыми отраслями техники. Решение этой задачи оказалось возможным с появлением но¬вых способов получения слитков, эти способы составляют область спецэлектрометаллургии. Наиболее широкое практическое применение ввиду экономичности и высокой эффективности, получил способ электрошлакового переплава (ЭШП).

Установки ЭШП (электрошлаковый переплав) позволяют значительно повысить качество металла, что вызвано действием следующих факторов:

- Отсутствует контакт жидкого металла с футеровкой и воздухом, это позволяет исключить загрязнение металла во время переплава;

- Пленочный характер плавления и капельный перенос жидкого металла способствует его интенсивному взаимодействию с рафинирующей средой и очистке металла от газов, примесей и неметаллических включений;

- Одновременно и медленно протекающие процессы плавления металла и его затвердевания в водоохлаждаемом кристаллизаторе создают условия для получения квазистационарной жидкометаллической ванны небольшого объёма, что определяет возможность получения роста кристаллов перпендикулярно границе жидкой и твердой фаз, всплывания включений и отсутствие дефектов усадочного и ликвационного характера;

- Широкая регулировочная способность по тепловому режиму позволяет обеспечить заданную форму жидкой металлической ванны (а, следовательно, и фронта кристаллизации), что дает возможность получать неизменную по высоте слитка структуру, оптимальную по необходимым свойствам металла с учетом дальнейшего передела слитков.

Сегодня всё большее распространение получают такие методы электрошлаковой технологии, как электрошлаковый переплав в водоохлаждаемый кристаллизатор (ЭШП) и электрошлаковое тигельное литьё (ЭШЛ), электрошлаковая сварка.

Схема процесса электрошлакового переплава, проводимого в кристаллизаторе

Электрошлаковый переплав – это процесс, при котором расходуемый металлический электрод, изготовленный из металла обычного производства, переплавляется в ванне электропроводного синтетического шлака. Электрический ток проходит от электрода в шлак. Под действием джоулева тепла, выделяющегося в жидком шлаке при прохождении через него электрического тока, электрод плавится. Капли жидкого металла, проходя через шлаковую ванну, образуют металлическую ванну, которая, последовательно затвердевая снизу вверх в охлаждаемом кристаллизаторе, образует слиток. По мере сплавления расходуемый электрод подается в шлаковую ванну, непрерывно восполняя объем кристаллизующейся металлической ванны.

Плавящийся металл обрабатывается шлаком, предварительно подобранного химического состава, в трех зонах: на рабочей поверхности электрода, находящейся в шлаке, стекающей пленке металла, на поверхности капель при их прохождении через шлаковую ванну и на поверхности жидкометаллической ванны.

Температурный режим процесса поддерживается за счет управления вводимой мощностью. Все это позволяет избирательно рафинировать практически любые металлы и сплавы. В результате при переплаве стальных слитков содержание серы можно снизить в 2-5 раз, кислорода и неметаллических включений – в 1,5-2,5 раза. Кроме этого, качество получаемого слитка улучшается за счет направленной кристаллизации, обеспечиваемой условиями непрерывного подвода тепла сверху (от электродного металла и шлаковой ванны) при отводе тепла в слиток и стенку кристаллизатора, образованием между слитком и стенкой кристаллизатора шлакового гарниссажа, уменьшающего теплоотвод в горизонтальном направлении и позволяющего получать слитки с гладкой поверхностью.

В результате при ЭШП получают плотные, свободные от дефектов ликвационного и усадочного происхождения слитки с минимальным развитием химической и физической неоднородности. Кроме того, значительно возрастает общая чистота металла.

Электрошлаковый переплав

Электрошлаковый переплав (ЭШП) — это бездуговой процесс переплава расходуемого металлического электрода в шлаковой ванне, при котором необходимая для плавки теплота выделяется при прохождении электрического тока через расплавленный электропроводный шлак, поддерживая в нем температуру 1800-2000 °С. Часть тепла, выделяемого в шлаковой ванне, передается расходуемому (с оплавленным торцом) электроду. Капли металла с торца электрода проходят через химически активный шлак, рафинируются там и формируются в кристаллизаторе в виде слитка.

Процесс ЭШП разработан в 1952-1953 гг. в Институте электросварки им. Е. О. Патона (Киев, Украина). ЭШП применяют для получения стальных 1—20-т слитков, а тж. для производства крупных 40—200-т кузнечных слитков.

Установка электрошлакового переплава

Схема установки ЭШП показана на рис 107, а. Переплав осуществляется в водоохлаждаемом кристаллизаторе. К расходуемому электроду и наплавляемому слитку подведен ток. Между слитком и электродом имеется слой шлака, в котором и выделяется тепло при прохождении через него тока. Кристаллизатор, изготовленный из меди, может иметь дно (см. рис. 107, а) или слиток можно непрерывно вытягивать из кристаллизатора.

При использовании трехфазного трансформатора возможно одновременное расплавление в одном кристаллизаторе трех электродов (рис. 107, б) или подключение к одному трансформатору трех кристаллизаторов (рис. 107, в)

Рис. 107. Однофазная (а) и трехфаэная (6, схемы нал ля влепил слитков лри ЭШП: 1 — расходуемый электрод; 2 — кристаллизатор; 3 — шлак; 4 — наплавляемый слиток

Однофазная установка ОКБ-1065, предназначенная для переплава электродов на слитки квадратного сечения массой 3500 кг, представлена на рис. 108. Расходуемый электрод, закрепленный в электрододержателе каретки, перемещается по вертикальной стойке при помощи троса от электромеханического привода. Привод перемещения электродов состоит из электродвигателей, дифференциального редуктора и двух пар открытых цилиндрических передач. Удерживается электрод в электрододержателе усилием пружин, а освобождается при помощи пневматического цилиндра. Слиток наплавляется в кристаллизаторе, к поддону которого крепится токопровод в виде медных шин. К электроду ток подводится по гибким водоохлажденным кабелям. Кристаллизатор по мере наплавления слитка поднимается специальной кареткой с самостоятельным реечным приводом. Кристаллизатор с поддоном устанавливается на самоходную тележку, предназначенную для выкатывания наплавленного слитка.

Рис. 108. Установка ЭШП типа ОКБ-1065: 1 — расходуемый электрод: 2 — электрододержатель; 3 — каретка; 4 — стойка; 5 — привод перемещения электрододержателя; 6 — кристаллизатор; 7 — токоподвод к поддону; 8 — водоохлаждаемый кабель; 9 — каретка для подъема слитка

Недостатком однофазных установок является высокая реактивность токопровода низкой стороны вследствие большей длины токопроводящей части расходуемого электрода и наличия петель гибких проводов. Трехфазные установки обладают меньшей реактивностью, однако питание трех кристаллизаторов от трехфазного трансформатора нарушает стабильность режима на каждом электроде. Трехфазные установки с тремя электродами на одном кристаллизаторе целесообразны при выплавке крупных слитков.

Для снижения электрических потерь представляет интерес применение бифилярного токоподвода. В этом случае в одном кристаллизаторе одновременно переплавляют два электрода, включенных последовательно и подаваемых в кристаллизатор одним электрододержателем с двумя электрически изолированными друг от друга токоподводами. При бифилярном токоподводе достигается близкое и параллельное расположение токоподвода на всех участках, включая и расходуемые электроды, что снижает индуктивность короткой цепи.

Масса слитков, переплавляемых на установках ЭШП, достигает несколько десятков тонн. Этот способ переплава является наиболее экономичным из переплавных методов, и он находит все более широкое распространение для производства качественных сталей и сплавов.

Технология ЭШП

При ЭШП тепло выделяется благодаря прохождению тока через шлак. Плотность тока при этом процессе обычно составляет 0,1—0,5 А/мм 2 . Чем меньше плотность тока, тем труднее навести шлак в начале процесса, но тем легче поддерживать стабильность процесса, так как при малой плотности тока процесс идет достаточно устойчиво в широком диапазоне токов и напряжений. Шлак должен обладать следующими свойствами:

- большая легкоплавкость, чем металла расходуемого электрода, что обеспечивает лучшее рафинирование от газов и неметаллических включений;

- достаточное электросопротивление (при большой электропроводности шлака будет выделяться мало тепла);

- необходимая жидкотекучесть (иначе ухудшается теплопередача через шлаковую прослойку к кристаллизатору и ухудшается качество слитка).

В начале процесса применяют электропроводный флюс, например, марки С-1, состоящий из 17% калиевой селитры, 16,5% алюмомагниевого порошка и 66,5% наполнителя. Расход флюса С-1 составляет ~0,5 кг/т металла. Этот шлак предназначен для запуска процесса и был предложен институтом электросварки им. О. Е. Патона.

После того, как процесс пойдет устойчиво, в кристаллизатор загружают рабочий флюс. Основой для большинства рабочих флюсов, применяемых при ЭШП, является фтористый кальций. Наиболее широко применяется рабочий флюс марки АНФ-6, содержащий 25—30% Al2O3, 57—65% CaF2, 4—5% CaO. Температура плавления этого флюса 1320—1340° С, расход составляет 3— 4% от массы слитка. Этот шлак обеспечивает десульфурацию металла и применяется для сталей и сплавов, не содержащих бор и титан. Флюс АНФ-111, содержащий 95% CaF2 и 5% СаО с температурой плавления ~ 1400° С, может быть использован для переплава сталей, содержащих бор и титан.

Флюсы необходимо хранить в сухом помещении; перед использованием для удаления влаги их нужно просушивать при температуре 300° С. Флюсы выплавляют в однофазной дуговой электропечи с углеродистой футеровкой или в водоохлаждаемом тигле. Выплавленный флюс дробят, размалывают и просеивают через сито с отверстием 2×2 мм.

При ЭШП жидкий металл расходуемого электрода переносится через шлаковую ванну в кристаллизатор в виде капель. Это увеличивает площадь соприкосновения металла со шлаком и обеспечивает более полное протекание рафинировочных процессов, чем в обычных дуговых электропечах. В связи с этим важным моментом ЭШП является обеспечение оптимальной частоты отрыва капель от расплавляемого электрода и их оптимального размера. Частота отрыва капель от конца электрода, их средний размер, длина пути, который они проходят в шлаке, зависят от параметров плавки: силы тока и напряжения, состава переплавляемого металла и др. В каждом конкретном случае подбирают технологию переплава, обеспечивающую при максимальной производительности установки ЭШП получение высококачественного металла.

Перед началом плавки тщательно осматривают кристаллизатор и при удовлетворительном его состоянии, прежде всего при отсутствии течи, зачищают дно кристаллизатора, на которое устанавливают затравку, представляющую собой пластину из того же металла, что и переплавленный металл. Затравка защищает дно кристаллизатора в первые моменты плавки. На затравку засыпают хорошо перемешанный электропроводный флюс. Это необходимо для получения жидкого шлака в начале процесса.

После засыпки рабочего флюса подают воду на охлаждение кристаллизатора и поддона, а затем включают ток. Максимальная сила тока, обеспечивающая устойчивое протекание процесса ЭШП, зависит от диаметра расходуемого электрода:

Через 10—15 мин после включения печи в кристаллизаторе образуется жидкая шлаковая ванна высотой 90—140 мм.

Электрический режим плавки оказывает решающее влияние на качество слитка и его поверхность. С увеличением подводимой мощности увеличивается глубина жидкой части металла в кристаллизаторе и продолжительность затвердевания заготовки. Это вызывает загрязнение металла неметаллическими включениями. Так, например, на заводе «Днепроспецсталь» снижение силы тока, подводимого к установке с диаметром кристаллизатора 300 мм, с 9 до 6 кА обеспечило снижение загрязненности стали неметаллическими включениями на 25—35%.

Однако понижение температуры металла при малой подводимой мощности приводит к повышению его вязкости и попаданию в металл частиц шлака, появлению корочек шлака. Поверхность заготовок резко ухудшается.

При небольшой высоте жидкого шлака и большой подводимой мощности наблюдается клокотание шлаковой ванны и значительное колебание силы тока. Для устранения отмеченного явления необходимо уменьшить силу тока. Производительность установки ЭШП зависит от диаметра кристаллизатора, выбранного электрического режима, марки стали и т. д. Например, при диаметре кристаллизатора 200 мм производительность установки составляет 100—150 кг/ч, а расход электроэнергии 1300—1600 кВт • ч на 1 т металла.

Улучшение технико-экономических показателей работы установок ЭШП достигается уменьшением простоев между плавками и повышением степени механизации вспомогательной операции, увеличением выхода годного.

Увеличение выхода годного на установках ЭШП может быть достигнуто при использовании жидкого шлака. Заливка жидкого шлака в кристаллизаторы установок ЭШП снизу (сифонным способом) была впервые внедрена на трехфазной установке завода «Электросталь».

На этой установке имеются три электрода диаметром 170 мм. Процесс ЭШП с сифонной заливкой жидкого шлака экономически целесообразен.

Совершенствование систем управления мощностью шлаковой ванны и скоростью подачи или массовой скоростью плавления электрода также повышает производительность установки.

Улучшение технико-экономических показателей установок ЭШП достигается и повторным использованием шлака в случаях, когда он не окисляется и не обогащается серой.

Электрошлаковый переплав - от А до Я. Тонкости процесса

В продолжении освещения технологий машиностроения в изготовлении трубопроводной арматуры и деталей трубопроводов сегодня мы предлагаем Вам ознакомиться с первой частью интересной статьи о процессе и преимуществах электрошлакового переплава - все больше применяющегося при производстве качественных отливок деталей трубопроводной арматуры и отливок деталей трубопроводов.

Методами внепечной обработки металла такими как вакумирование, продувка расплава газами, порошками, можно получить глубоко рафинированный жидкий металл, по качеству не отличающейся от жидкого металла ЭШП. Но потребителя всегда интересует конечный результат в виде отливки. Для получения высококачественной отливки недостаточно иметь жидкий очищенный метал. Необходимо создать условия для воздействия в нужном направлении на процессы первичной кристаллизации происходящие в ней. Действие законов кристаллизации расплава неизбежно для металлов полученных любыми способами.

Отличительные особенности электрошлакового переплава металла от других металлургических способов литья. Металл, полученный с помощью технологии электрошлакового переплава дает в отливке плотность недостижимую ни одним процессом внепечной обработки расплава.

Электрошлаковый переплав это финишная обработка жидкого метала от неметаллических включений, газов и вредных примесей. Металл плавится за счет джоулевого тепла выделяющегося в расплавленном слое высокоактивного, синтетического, жидкого шлака и стекает сквозь него в виде капель, накапливаясь в нижней части тигля. При электрошлаковом переплаве поверхность капель на несколько порядков больше открытой поверхности ванны металла с которой при других способах плавки специальным инструментом собирают всплывший шлам. Капли металла, перегреваясь выделяют содержащиеся в них газы, и шлак за счет близкого к неметаллическим включениям химического состава, собирает их с поверхности капель, увеличивая очищающий эффект. Шлак защищает расплавляемый метал от окисления в течении всего времени плавки и кристаллизации в форме.

Это процесс в котором не горит дуга контактирующая с поверхностью жидкого метала и сопутствующая его окислению. Нет нагрева внешней поверхности плавящейся шихты индукционными полями и контакта жидкого металла с воздухом. Расплавленный металл не стекает по поверхности нагреваемой шихты вниз, как например, в неплотной завалке индукционного тигля или дуговой печи и не увлекает за собой пленку из окислов, образующихся в процессе нагрева.

При электрошлаковом накоплении жидкого металла, окислительные процессы легирующих элементов в разы меньше чем в печах открытой выплавки. Выделение газов во время плавки при электрошлаковом литье на порядок ниже чем при работе например дуговой печи.

При визуальном сравнении, из тигля электрошлаковой печи емкостью 300кг. выделяется столько же дыма, как от трех сварочных электродов МР зажженных одновременно. Технология электрошлакового переплава не требует дополнительного наведения и многократного скачивания шлака с поверхности металла.

Основы технологии Электрошлакового процесса.

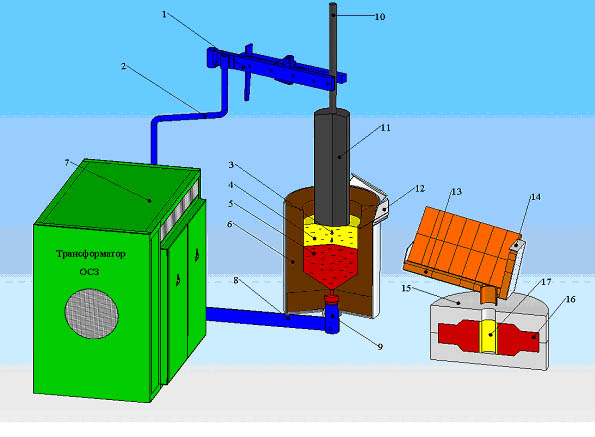

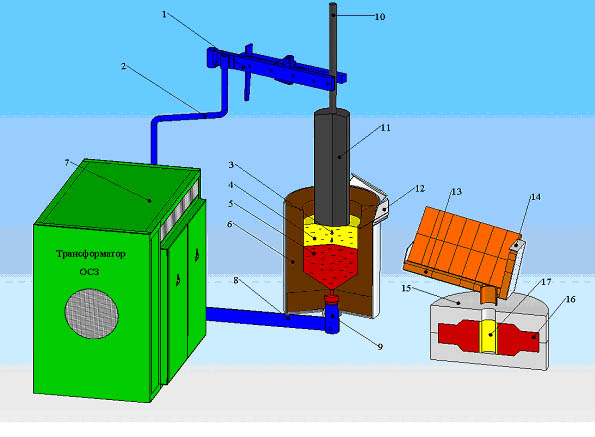

Процесс электрошлакового литья заключается в закреплении расходуемого электрода, изготовленного из отработанных деталей, приваренных друг к другу кусков металла, на подвижный электрододержатель электрошлаковой установки «Плавка1М» , разведение жидкого шлака в тигле и переплава электрода при заданном оператором токе плавки.

1. Подвижный Электрододержатель.

2. Гибкий токоподвод.

3.Капли расплавленного металла.

4. Расплавленный шлак.

5. Расплавленный металл.

6. Футеровка тигля.

7. Трансформатор.

8. Жесткий токоподвод.

9. Нерасходуемый электрод – поддон.

10. Державка электрода.

11. Расходуемый электрод.

12. Сливной носик тигля.

13. Футеровка.

14. Заливочный желоб.

15. Разъемная форма.

16. Литой фланец

17. Шлаковый гарнисаж.

Для получения отливок способом электрошлакового литья не требуется участок под подготовку земляных форм, они не используются из за насыщения газами кристаллизирующегося металла. После переплава, расплав из тигля сливается во вращающуюся или неподвижную металлическую форму. Первым в форму идет шлак, смачивая внутреннюю поверхность формы и образуя на ней корочку керамического гарнисажа.

Затем начинает поступать жидкий металл, причем во время слива на поверхности струи металла присутствует пленка из шлака, защищающая её от контакта с воздухом. Жидкий металл кристаллизуется без соприкосновений с формой и не прилипает к ней. Из за меньшей плотности, оставшийся в жидком состоянии шлак выдавливается вверх при литье в кристаллизатор или в центральное отверстие отливки, образованное центробежными силами и подпитывает теплом кристаллизирующуюся отливку. Кристаллизация идёт от холодной стенки формы к горячему шлаку. За счет этого процесса усадочные дефекты полностью выходят в шлак. Отливка при кристаллизации выдерживается в форме из расчета 10кг. - одна минута выдержки. Через 30 минут в форме кристаллизуется отливка массой 300кг.

После кристаллизации отливки её вытаскивают из формы и в течении 2 – 3 минут выбивают шлак из её центрального отверстия.

Шлак с верхней части отливки убирается без всяких усилий. В дальнейшем отливку опускают в термос и под действием внутреннего тепла она отжигается без образования микротрещин, даже если в литейном цеху отрицательная температура.

Качество поверхности отливок произведенных способом электрошлакового литья позволяет оставлять минимальные припуски на мех обработку 3 – 5 мм. Механические свойства литого металла не уступают свойствам кованного, полученного в печах открытой выплавки. При правильно выполненной технологии трещины и поры отсутствуют полностью.

При необходимости получить жидкий металл без шлака на поверхности, как например при индукционным литье, тигель наклоняют, сливают шлак в шлаковню, остатки снимают ложкой и сливают чистый метал в разливочный ковш, из которого можно заливать керамические или спецформы. Также существует способ непосредственной разливки из тигля чистого электрошлакового металла в керамические формы. Шлак в прибыльную часть формы стекает после полного слива чистого металла и в 2 раза интенсивнее жидкого металла залитого в прибыль и стояк выводит усадочные дефекты.

Конец первой части. Продолжение следует

Вы также можете задать вопрос по технологии электрошлакового переплава и металловедению при производстве отливок для арматуры непосредственно здесь, и получить компетентный и исчерпывающий ответ от Специалистов ПТК Электрошлаковые Технологии

добрый день хотелось бы узнать ваши соображения по вопросу возможности наплавки методом эшп

деталей примерно таких габаритов диаметр 250 высота наплавки 50

величина наплавочного слоя на сторону 10

марка стали детали подлежащей восстановлению сталь 45

наплавка ст40 ст50 или стали типа 40х

Добрый день! Ответ: 10мм слишком тонкий слой для электрошлаковой наплавки цилиндрических поверхностей, такие детали наплавляются сваркой под флюсом или порошковой проволокой

Электрошлаковый переплав - от А до Я - тонкости процесса ч.1

В продолжении освещения технологий машиностроения в изготовлении трубопроводной арматуры и деталей трубопроводов сегодня мы предлагаем Вам ознакомиться с первой частью интересной статьи о процессе и преимуществах электрошлакового переплава - все больше применяющегося при производстве качественных отливок деталей трубопроводной арматуры и отливок деталей трубопроводов.

Отличительные особенности электрошлакового переплава металла от других металлургических способов литья. Металл, полученный с помощью технологии электрошлакового переплава дает в отливке плотность недостижимую ни одним процессом внепечной обработки расплава.

Электрошлаковый переплав это финишная обработка жидкого метала от неметаллических включений, газов и вредных примесей. Металл плавится за счет джоулевого тепла выделяющегося в расплавленном слое высокоактивного, синтетического, жидкого шлака и стекает сквозь него в виде капель, накапливаясь в нижней части тигля. При электрошлаковом переплаве поверхность капель на несколько порядков больше открытой поверхности ванны металла с которой при других способах плавки специальным инструментом собирают всплывший шлам. Капли металла, перегреваясь выделяют содержащиеся в них газы, и шлак за счет близкого к неметаллическим включениям химического состава, собирает их с поверхности капель, увеличивая очищающий эффект. Шлак защищает расплавляемый метал от окисления в течении всего времени плавки и кристаллизации в форме.

При электрошлаковом накоплении жидкого металла, окислительные процессы легирующих элементов в разы меньше чем в печах открытой выплавки. Выделение газов во время плавки при электрошлаковом литье на порядок ниже чем при работе например дуговой печи.

Основы технологии Электрошлакового процесса.

Процесс электрошлакового литья заключается в закреплении расходуемого электрода, изготовленного из отработанных деталей, приваренных друг к другу кусков металла, на подвижный электрододержатель электрошлаковой установки «Плавка1М» , разведение жидкого шлака в тигле и переплава электрода при заданном оператором токе плавки.

1. Подвижный Электрододержатель.

2. Гибкий токоподвод.

3.Капли расплавленного металла.

4. Расплавленный шлак.

5. Расплавленный металл.

6. Футеровка тигля.

7. Трансформатор.

8. Жесткий токоподвод.

9. Нерасходуемый электрод – поддон.

10. Державка электрода.

11. Расходуемый электрод.

12. Сливной носик тигля.

13. Футеровка.

14. Заливочный желоб.

15. Разъемная форма.

16. Литой фланец

17. Шлаковый гарнисаж.

После кристаллизации отливки её вытаскивают из формы и в течении 2 – 3 минут выбивают шлак из её центрального отверстия.

Конец первой части

Продолжение следует

Вы также можете задать вопрос по технологии электрошлакового переплава и металловедению при производстве отливок для арматуры непосредственно здесь, и получить компетентный и исчерпывающий ответ от Специалистов ПТК Электрошлаковые Технологии

Если Вы хотите разместить свой обзор или интересную статью, Вы можете прислать её нам воспользовавщись формой обратной связи.

Обязательным условием размещения материала является соответствие тематики трубопроводной арматуры и инженерным системам.

Конструкция печи электрошлакового переплава (ЭШП)

Сущность процесса электрошлакового переплава (ЭШП), разработанного в Институте электросварки им. Е.О. Патона, заключается в следующем.

Расходуемый переплавляемый электрод 1 (на рисунке 1) погружен в слой электропроводящего шлака (флюса) 3, находящегося в водоохлаждаемом кристаллизаторе 2 с водоохлаждаемым поддоном 6. Переменный ток, проходящий от электрода к поддону нагревает шлак до температуры ~ 2000° С. Конец электрода при этом плавится и капли металла, проходя через слой шлака, очищаются от примесей и попадают в жидкую ванну 4 , нижняя часть которой затвердевает, образуя слиток 5. Электрод вследствии плавления укорачивается, его постоянно перемещают вниз, а высота затвердевшего слитка возрастает. Печь питается переменным током от трансформатора 7.

Рисунок 1 – Схема электрошлакового переплава

В печах ЭШП предусмотрена изоляция зоны плавления от атмосферы. По сравнению с ВДП и ЭЛП электрошлаковый переплав дешевле, однако его рафинирующая способность несколько ниже.

Основная область применения ЭШП — переплав высококачественных легированных сталей. Получаемый слиток отличается меньшим содержанием серы и неметаллических включений, не имеет усадочной раковины и осевой пористости, в нем слаборазвита ликвация. ЭШГ1 также применяют для улучшения качества меди, титана и сплавов на их основе.

Рисунок 2 – Типовая печь ЭШП

На рисунке 2 показана схема типовой электрошлаковой печи.

В состав ее оборудования входят полая колонна 1, на которой закреплена рейка 6, верхняя 2 и нижняя 8 каретки, а также кристаллизатор 16 с поддоном 13, установленные на выкатной тележке 11 с электроприводом 12. На верхней каретке смонтированы механизм перемещения (привод 5 с шестерней 4) и зажимом 18 электрода 17. Подвижные части верхней каретки уравновешены противовесом 7, который связан с кареткой посредством каната и перемещается внутри колонны. Верхняя и нижняя каретки перемещаются по колонне на роликах 3, расположенных с четырех сторон.

Кристаллизатор сборный, внутренние стенки выполнены из меди или хромистой бронзы, наружные из маломагнитной стали. Как кристаллизатор, так и медный поддон охлаждаются водой.

Ток от печного трансформатора подводится по шинам, гибким кабелям и медным водоохлаждаемым трубам, расположенным на верхней каретке, к зажиму 18 электродов. От электрода к слитку ток проходит через слой шлака 15. Верхняя каретка предназначена для перемещения электродов при их установке и в процессе плавки.

Привод (электродвигатель и редукторы) обеспечивает вращение зубчатой шестерни 9, входящей в зацепление с зубчатой рейкой 6, что вызывает перемещение каретки 2 по колонне 1. Нижняя каретка предназначена для удержания кристаллизатора 16 в процессе плавки и для снятия кристаллизатора со слитка 14 после его формирования (раздевания слитка). Каретка также уравновешена контр грузом 10.

Для перемещения каретки и электрода с рабочей (медленной) скоростью включают двигатель 1 постоянного тока и барабан получает вращение через кинематическую цепь, состоящую из червячного редуктора 4, дифференциального редуктора 5 и двух открытых передач 6. Для получения быстрой (маршевой) скорости движения электрода включают двигатель переменного тока 2 и барабан вращается через дифференциальный редуктор 5 и открытые передачи 6.

Рисунок 3 – Механизмы перемещения расходуемых электродов печей ЭШП

Приводы механизмов печей ВДП, ЭШП и ЭЛП должны обеспечивать две скорости подачи электрода (заготовки) и вытягивания слитка — рабочую и маршевую.

Наибольшее распространение получили электрические приводы, снабженные двухскоростными редукторами индивидуального изготовления с подвижной шестерней или встроенными электромагнитными муфтами и приводы с дифференциальными редукторами. Приводы отдельных печей различаются между собой в основном передаточным отношением зубчатого зацепления и мощностью.

На рисунке 4, а показана кинематическая схема привода, в котором переключение с рабочей скорости на маршевую и наоборот осуществляется подвижной шестерней 4. При положении шестерни 4, показанном на рисунке, обеспечивается маршевая скорость за счет вращения выходного вала 1 от электродвигателя через червячную пару 5, подвижную шестерню 4 и шестерню 6. Для перехода на рабочую скорость шестерню 4 перемещают, вводя в зацепление с шестерней 7. При этом вращение выходному валу 1 сообщается от электродвигателя постоянного тока через червячную пару 5, подвижную шестерню 4, блок-шестерни 2-3 и 7-8 и шестерню 9.

Рисунок 4 – Приводы механизмов печей ВДП, ЭЛП, ЭШП

На рис. 2.115, б приведена схема привода с двумя червячными редукторами и электромагнитными муфтами, служащими для переключения скоростей. При рабочей скорости вращение выходному валу 1 сообщается от электродвигателя постоянного тока через червячные пары 2 и 7 и коническую передачу 8, а при маршевой — через червячную пару 2, коническую передачу 3, цилиндрические шестерни 4, электромагнитные муфты 5, 6 и коническую передачу 8.

В механизмах вращения заготовки (в печах ЭЛП), как правило, применяют редукторы индивидуального изготовления (рисунок 4, в). Компактность привода достигается в результате применения в редукторе блок-шестерен и фланцевого крепления электродвигателя. Вращение выходному валу 1 сообщается от электродвигателя постоянного тока через шестерню 4 , блок-шестерни 2 и шестерню 3.

Наряду с описанными приводами на новых (крупных) печах в механизмах вытягивания слитков используют гидравлический привод с программным управлением, а на печах ЭШП в последние годы стали применять однодвигательные приводы, имеющие двигатель постоянного тока с тиристорным управлением типа ПСТБ, допускающий регулирование скорости в пределах 1:500 или 1:700.

Читайте также: