Физические основы резания металлов

Обновлено: 05.10.2024

Резание металла является в настоящее время самым распространенным способом окончательного формообразования деталей машин и, несмотря на появление принципиально новых способов формообразования, такое положение сохранится еще не одно десятилетие. Это определяется:

- широкими возможностями формообразования (резанием можно получить как форму простейшего ступенчатого валика, так и форму лопатки турбины)

- относительно низкими энергозатратами процесса

- высокой точностью и низкой шероховатостью поверхностей, достижимой в процессах резания

- достаточно широким спектром обрабатываемых материалов

- возможностью применения универсального режущего инструмента

- наличием широкой номенклатуры оборудования, обеспечивающего

получение различных по форме поверхностей.

К существенным недостаткам процесса следует отнести :

- большой, в ряде случаев, отход материала в виде стружки,

- сложности автоматизации (из-за сложной кинематики процесса и

трудностей контроля параметров изделия в процессе резания).

Процесс резания состоит в отделении слоя материала заготовки за счет внедрения в неё режущего клина инструмента.

Естественно, не каждый клинообразный предмет может внедряться в материал заготовки.

Для этого твердость его должна быть выше, чем твердость материала заготовки.

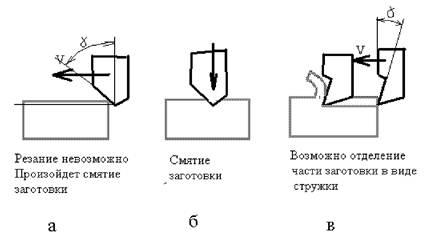

Не всякий клин при внедрении способен отделять определенный слой материала, для этого он должен обладать определенными геометрическими параметрам и двигаться по определенному направлению относительно поверхности заготовки (рис.6.1).

Для формирования требуемой геометрии обработанной поверхности режущий клин должен двигаться по определенной траектории , которую обеспечивает металлорежущее оборудование - станок .

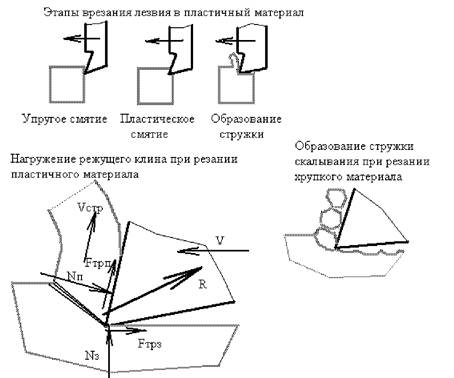

При внедрении режущего клина инструмента сначала происходит его упругий контакт с заготовкой, потом он переходит в пластический контакт смятие и, далее, при нормальных условиях резания, возникает преимущественное развитие пластической деформации в срезаемом слое, реализуемое за счет сдвига слоев металла относительно друг друга (рис. 6.2). При обработке пластичных материалов резанием ,конечно, пластически деформируется и определенный слой на обработанной поверхности, что приводит к повышению его твердости (наклеп) и возникновению остаточных (обычно растягивающих) напряжений.

|

Возможно конечно и резание хрупких материалов - в этом случае сразу после стадии упругого контакта наступает стадия разрушения обрабатываемого материала - его скалывание. Так как траектория линий скалывания отличается от траектории движения вершины лезвия, на обработанной поверхности образуются щербинки. Поэтому хрупкие материалы достаточно сложно обработать резанием с низкой шероховатостью поверхности.

В зависимости от свойств обрабатываемого материала и условий резания образуется тот или иной вид стружки. Вид стружки существенно определяет условия ее удаления из зоны резания, иногда существенно затрудняя протекание процесса.

При движении режущего клина относительно заготовки в процессе резания на него действуют силы давления со стороны деформируемого срезаемого слоя Nп, силы трения сходящей по передней поверхности стружки Fтрп, силы давления и трения со стороны пластически деформируемых слоев на обработанной поверхности Nз, Fтрз (или поверхности резания) (рис.6.2). Равнодействующая этих сил R, зависящая от прочности обрабатываемого материала и условий резания, нагружает режущий клин и державку инструмента и при неправильно установленных параметрах процесса может привести к их разрушению.

Работа сил трения

Aтр = Fтрп * Vстр + Fтрз * V

полностью переходит в тепло, которое распространяется в стружку, заготовку, инструмент и окружающую среду.

Наибольшее влияние на ход процесса оказывает тепло распространяющееся в инструмент, так как нагрев его приводит к потере твердости и , следовательно, к износу и разрушению.

Стремление повысит производительность процесса наталкивается на ограничения связанные с нагревом инструмента при увеличении скорости его движения относительно заготовки (скорости резания). Прогресс развития процесса резания во многом связан с разработкой термостойких инструментальных материалов, сохраняющих свою прочность и твердость при высоких температурах.

Глава II. Физические основы процесса резания металлов

Резание представляет собой сложный процесс пластической деформации наружного слоя обрабатываемого металла. Оно сопровождается сложными физическими явлениями, непосредственно влияющими на работу инструмента, производительность труда и качество продукции.

Не случайно наука о резании металлов возникла и ведет свое развитие с изучения процесса образования стружки. На протяжении столетия ученые, исследуя этот процесс, проникают все глубже в сущность явлений при резании металлов, раскрывают все новые и новые “тайны” процесса резания и, таким образом способствуют прогрессу машиностроения и развитию науки о резании металлов.

Все научные исследования процесса образования стружки провел русский ученый – профессор Иван Августович Тиме в период 1865-1870 г. В результате этих исследований он впервые определил правильный научный взгляд на сущность процесса резания и заложил основы науки о резании металлов.

Процесс образования стружки

Металлорежущие инструменты имеют различную форму. Но процесс образования стружки при работе любым из них протекает по существу одинаково. Конечно, в работе многих инструментов имеются свои особенности, которые отражаются на характере образования стружки, но они не изменяют общей картины процесса резания и его основных закономерностей. Поэтому процесс образования стружки обычно изучают на примере работы самого простого инструмента – резца.

При работе любым инструментом стружка является результатом пластической деформации наружного слоя металла обрабатываемой детали. Следовательно, для понимания сущности процесса резания металлов необходимы правильные представления о механизме пластической деформации металлов.

Механизм пластической деформации.Известно, что все металлы и их сплавы состоят из множества отдельных зерен кристаллов, прочно соединенных между собой.

Рис. 10. Схеме упругонапряженного состояния металла при обработке резанием и процесс образования стружки.

При механическом воздействии на металл в его зернах возникают напряжения, под влиянием которых они деформируются, т.е. вытягиваются в одном направлении и суживаются в другом. Деформация металлических зерен протекает путем сдвигов, проходящих по плоскостям скольжения, расположенным параллельно определенной кристаллографической плоскости.

Механические свойства кристаллов неодинаковы в различных плоскостях. Имеются плоскости, по которым они во много раз ниже. По этим плоскостям происходят сдвиги.

Из курса сопротивления материалов известно, что максимальные тангенциальные напряжения наблюдаются в тот момент, когда разрывающая сила направлена под углом к плоскости скольжения. Поэтому сначала образуются сдвиги в зернах, у которых плоскости скольжения расположены под угломк направлению этой силы. Потом движущиеся части зерен давят на соседние зерна и поворачивают их до тех пор, пока плоскости скольжения их не совпадут с направлением плоскостей скольжения первых зерен. Таким образом, пластическая деформация отдельных зерен, являющаяся следствием внутрикристаллических сдвигов, неизбежно сопровождается сдвигами кристаллов относительно друг друга, т.е. межкристаллической деформацией.

Совокупность линий сдвигов, происходящих при пластической деформации, легко обнаруживается, например, на отполированной поверхности разрывного образца в виде сетки так называемых линий Чернова, расположенных под углом к направляющей силе.

При резании пластическая деформация в наружном слое обрабатываемой заготовки возникает под влиянием не растягивающей, а сжимающей силы. Но описанный механизм пластической деформации от этого по существу не изменяется, и его закономерности справедливы и для процесса образования стружки.

Схема образования и виды стружки.Резец, перемещаясь относительно заготовки, с силой Р вдавливается в ее поверхностный слой. Таким образом, резание металла можно рассматривать как процесс последовательных сдвигов отдельных частиц деформированного металла, называемых элементами стружки. Однако стружка не обязательно должна получаться в виде отдельных не связанных друг с другом элементов. Чаще всего встречается стружка, в которой отдельные ее элементы сравнительно прочно связаны между собой. Вид стружки зависит от режима резания, свойств обрабатываемого металла, переднего угла, толщины среза и некоторых других факторов.

Рис. 11. Виды стружек: а) элементная; б) скалывания; с) сливная; г) надлома.

Если скорость резания мала, и толщина среза больше, то при обработке пластического металла, получается так называемая элементная стружка, состоящая из отдельных, друг с другом не связанных элементов. Такая стружка, например, получалась в опытах проф. В.А. Кривоухова, при которых толщина среза была 4мм., а скорость резания только 0,625 м/мин. (Рис. 11,а)

С повышением скорости резания связь между элементами стружки становится более прочной, так как сдвиги в зёрнах металла, не успевают завершиться так полно, как при низкой скорости резания. Поэтому уже при средних скоростях резания получается стружка, состоящая из отчётливо различимых, но достаточно прочно связанных элементов. Такая стружка называется стружкой скалывания, или суставчатой. Внутренняя сторона такой стружки, примыкающая к передней поверхности резца, гладкая, а внешняя сторона имеет ярко выражённые зазубрины, образуемые её элементами. (Рис.11,б)

При высоких скоростях резания стружка сходит сплошной лентой, зазубрин на внешней стороне её нет, элементы стружки не видны. Такая стружка называется сливной. (Рис. 11,в)

При обработке хрупких металлов, например чугуна, стружка получается в виде чешуйчатообразных кусочков, так как при обработке таких металлов происходит не сдвиг элементов стружки, а вырывание частиц обрабатываемого металла из поверхности детали. Такую стружку называют стружкой надлома. (Рис. 11,г).

10.1.5. Физические основы процесса резания металлов

Резание металлов – это сложный процесс физико-химического взаимодействия режущего инструмента, заготовки и окружающей среды. Упрощенно процесс резания можно представить в виде схемы, показанной на рис. 10.6. На режущем лезвии реального резца можно различить округление лезвия ВС и площадку износа АВ, поэтому реальной передней поверхностью будет поверхность BCF, а реальной задней поверхностью – GAB. В начальный момент режущее лезвие инструмента вдавливается в металл, в срезаемом слое возникают упругие деформации, которые затем переходят в пластические. В плоскости, перпендикулярной траектории перемещения резца, возникают нормальные напряжения σ, а в плоскости, совпадающей с траекторией перемещения резца, – касательные напряжения τ. В оконечности передней поверхности (точка В) касательные напряжения τ наибольшие и уменьшаются по мере удаления от точки В. Нормальные напряжения σ вначале действуют как растягивающие (+σ), а затем быстро уменьшаются до нуля и переходят в напряжения сжатия (−σ). Срезаемый слой металла пластически деформируется. Рост пластических деформаций приводит к деформации сдвига, т. е. смещению частей кристалла относительно друг друга. Деформации происходят в зоне BDEC, называемой зоной стружкообразования.

Рис. 10.6. Схема процесса резания: V – движение резания; BCF – передняя поверхность; GAB – задняя поверхность; BD – плоскость скалывания; BDEC – зона стружкообразования; ОО – плоскость сдвига; О1О1 – направление осей деформированных кристаллов; h – упругое восстановление обработанной поверхности; t – глубина резания; σ, τ – нормальные и касательные напряжения соответственно

В плоскости СЕ происходит разрушение кристаллов (скалывание отдельных элементарных объемов металла) и образуется сегмент стружки. Далее процесс повторяется. Условно считают, что деформации сдвига происходят в плоскости ОО, называемой плоскостью сдвига. Она располагается под углом 30° к направлению движения резца. Срезанный сегмент стружки претерпевает дополнительную деформацию вследствие трения о переднюю поверхность и завивается в спираль. Структура металла в зоне BDEC отличается от структуры нижележащих слоев основного металла. (На рис. 10.6 недеформированные слои условно показаны в виде окружностей, по мере деформации окружности сплющиваются и большая ось получившихся овалов располагается под углом к линии ОО). Характер деформаций срезаемого слоя зависит от физико-механических свойств обрабатываемого металла, геометрии режущего инструмента, условий обработки, режимов резания и т. д.

При резании с малыми скоростями и большими величинами подачи и глубины резания стружка имеет ярко выраженные плоскости сдвига и сегменты (стружка скалывания). При резании с большими скоростями и малыми величинами подачи и глубины резания стружка имеет вид сплошной ленты: прирезцовая сторона гладкая, на внешней стороне видны небольшие пилообразные зазубрины (сливная стружка). Такая стружка может травмировать оператора (токаря), ее сложно убирать со станка, сложно транспортировать в отделение переработки стружки, поэтому необходимо применять специальные устройства для ее дробления (например, стружколомные канавки на передней поверхности резца). При обработке хрупких материалов пластическая деформация практически отсутствует; стружка имеет вид отдельных, не связанных друг с другом сегментов (стружка надлома).

По мере прохождения режущего инструмента обработанная поверхность, вследствие воздействий упругих и пластических деформаций, упруго восстанавливается на величину h и структура поверхностных слоев отличается от структуры сердцевины. Твердость поверхностного слоя будет выше твердости сердцевины, образуется так называемый наклепанный слой, наклеп. Величины упругого восстановления обработанной поверхности, твердости поверхностного слоя, глубины расположения наклепанного слоя и эпюры напряжений зависят от физико-механических свойств обрабатываемого металла, геометрии режущего инструмента, условий обработки, режимов резания. Чем больше упругопластические свойства обрабатываемого материала, чем больше применяемые глубина резания и подача и чем меньше скорость резания, тем больше величина упругого восстановления обработанной поверхности, твердость поверхностного слоя и тем глубже распространен наклеп.

Физические основы резания.

Резание – процесс местного сжатия и сдвига материала режущим клином (резцом) с последующим образованием стружки. Целью этого процесса является придание обрабатываемой заготовке нужной формы размеров и чистоты поверхности.

В процессе резания имеют место следующие явления:

деформирование металла (упругое и пластическое)

выделение большого количества теплоты (тепловые явления)

упрочнение обрабатываемого материала

износ режущего инструмента.

Эти явления тщательно изучаются, что необходимо для выбора тщательных режимов обработки деталей.

Деформирование. В процессе резания будущий элемент стружки вначале деформируется упруго, затем пластически и отделяется от заготовки, когда действующие напряжения окажутся большими, чем предел прочности материала.

Процесс образования элемента стружки можно разделить на 3 этапа:

упругая и пластическая деформация, упрочнение будущего элемента стружки в зоне стружкообразования

сдвиг элемента стружки по плоскости сдвига в момент, когда напряжение в срезаемом слое превышает сопротивление сдвигу

дополнительная пластическая деформация образовавшегося элемента стружки при его движении по передней поверхности инструмента.

В зависимости от свойств обрабатываемого материала и условий резания образуется 3 вида стружки:

сливная – имеет вид сплошной ленты с гладкой внутренней (прирезцовой) и шероховатой внешней поверхностями. На поверхности не видно границ между отдельными элементами. Образуется при обработке пластичных материалов (мягкая сталь, медь, алюминий) с большими скоростями резания при относительно небольших толщинах срезаемого слоя.

стружка скалывания (суставчатая). Образуется при обработке менее пластичных твердых материалов со средними скоростями резания, большими толщинами срезаемого слоя и меньшими передними углами. Внутренняя поверхность – гладкая, внешняя – с зазубринами, т. е. стружка состоит из элементов, границы между которыми видны, но связь между ними отсутствует.

стружка надлома – образуется при обработке хрупких материалов (бронза, чугун, неметаллические материалы). Она состоит из отдельных элементов, не связанных между собой.

Сливную и суставчатую (скалывания) стружки называют стружками сдвига, а стружку надлома – стружкой отрыва. Имея условия резания можно получить и разные стружки, например, суставчатую и даже сливную стружку при обработке хрупкого чугуна; при уменьшении переднего угла, скорости резания и увеличении толщины срезаемого слоя можно получить вместо сливной стружки суставчатую.

Наименьшая работа затрачивается на образование стружки надлома, наибольшее на стружку скалывания.

Наростообразование. Нарост – упрочненная часть сильно пластически деформированного обрабатываемого материала, «приваренного»к передней поверхности резца. Благодаря сильному упрочнению, твердость нароста близка к твердости закаленной инструментальной стали, в связи с чем он способен резать металл, из которого образовался.

Нарост не стабилен во времени, он периодически (до 200 раз в секунду) разрушается. При этом периодически изменяется и геометрия резца (угол резания нароста δн меньше угла δ, полученного при заточке резца).

При черновой обработке нарост оказывает благоприятное воздействие: защищает резец, уменьшает силы резания (благодаря уменьшению угла резания). Чаще же всего, особенно при чистовой обработке нарост вреден – качество поверхности ухудшается.

Тепловые явления. Выделение тепла при резании происходит вследствие пластического деформирования металла:

трения стружки о переднюю поверхность резца

трения задней поверхности резца о поверхность резания.

Общее количество теплоты, выделяемое в единицу времени: Q=Рz*V [Дж/мин].

При токарной обработке:

в стружку уходит 60-80% всей выделяемой теплоты

в заготовку – 9-13%

в окружающую среду - ~1%.

Т. е. основное количество тепла переходит в стружку и заготовку. В наибольшей степени на температуру в зоне резания оказывает влияние скорость резания. Влияют также подача, геометрия применяемого инструмента и т. д. Нагрев инструмента и заготовки снижает точность обработки.

Охлаждение. Для охлаждения инструмента и снижения трения контактирующих поверхностей инструмента и детали применяют смазочно-охлаждающие жидкости (СОЖ).

При черновой обработке – водные растворы кальцинированной соли, нитрит натрия, жидкое стекло, водные эмульсии с антикоррозионными добавками.

При чистовой обработке – жидкости, обладающие высокой маслянистостью – минеральные, растительные и животные масла.

Применение СОЖ способствует снижению мощности резания на 10-15%, повышает стойкость режущего инструмента и чистоту обработки.

Износ и стойкость инструмента. В процессе резания металла резец изнашивается. Различают несколько видов износа:

Основная причина износа резцов – трение сходящейся стружки о переднюю поверхность резца и задней поверхности резца о поверхность обрабатываемой заготовки. В результате износа на главной задней поверхности образуется площадка с задним углом, равным нулю, а на передней – лунке.

Допустимой величиной износа называется такая величина ширины площадки h3, при которой дальнейшая работа инструмента должна быть прекращена из-за возрастания усилия резания, ухудшения чистоты обработанной поверхности или отклонения размеров детали от заданных.

Стойкостью инструмента называют время непрерывной его работы (инструмента) при постоянных режимах до заданной величины износа или до затупления. Стойкость зависит от условий резания (скорости, глубины резания и подачи) и материала инструмента, от геометрических параметров его режущей части и качества заготовки, а также от условий охлаждения.

Между скоростью резания V и стойкостью (периодом стойкости) Т существует зависимость: V=С/Т m , где С – коэффициент, зависящий от материала инструмента и детали, режима резания и геометрии резца – определяется по таблицам;

m – показатель относительной стойкости, характеризующий интенсивность влияния стойкости на скорость резания. Зависит от материала обрабатываемой детали и инструмента, толщины реза, вида и условий обработки:

для резцов из быстрорежущей стали при обработке стали и чугуна m=0,125

для резцов, оснащенных пластинками из твердых сплавов, m=0,20.

Практически стойкость резцов:

из быстрорежущей стали – 30-60мин

из оснащенных твердыми сплавами – 45-90мин

мелких сверл – 10-30мин

Материалы для режущего инструмента. К инструментальным материалам предъявляются следующие требования:

высокая твердость и износостойкость

высокая теплостойкость – способность сохранять режущие свойства при высоких температурах

высокая прочность и ударная вязкость

технологичность (хорошая обрабатываемость)

экономичность (минимальное содержание дефицитных легирующих элементов, без ущерба для режущих свойств)

При обработке металлов резанием применяются:

углеродистые инструментальные стали (У9, У9А, У10, У12 и др.). они дешевы, хорошо обрабатываются, имеют достаточно высокую твердость после закалки и отпуска. Недостаток: низкая теплостойкость – потеря режущих свойств при температуре резания 200-250 0 , поэтому основное назначение – ручной режущий (слесарный) (плашки, метчики, развертки, напильники)

малолегированные стали (ХВ5, ХВГ, 9ХС). Обладают несколько лучшей теплостойкостью и твердостью, чем углеродистые стали. Сохраняют твердость до 250-300 0 , поэтому скорость резания и производительность может быть повышена по сравнению с углеродистыми сталями в 1,2-1,4 раза. Применение: инструмент, работающий при относительно небольших скоростях резания (и крупный, который должен лучше прокаливаться)

быстрорежущие стали – высоколегированные стали, содержащие вольфрам, хром, ванадий. Теплостойкость 500-650 0 позволяет увеличить скорость резания по сравнению с углеродистыми сталями в 3-4 раза. Наиболее теплостойкая сталь – вольфрама – 18%

Другая сталь этого типа Р12.

Применяют также быстрорежущие стали: с ванадием – Р9Ф5, Р14ФУ

с кобальтом – Р9К5, Р9К10 (стойкость в 4-4,5 раза выше, чем у Р18)

с молибденом и кобальтом – Р6М5К8 и др.

металлокерамические твердые сплавы (получаемые спеканием) изготавливают на основе карбидов вольфрама WC, титана TiC, тантала TaC, которые сцементированы связкой из кобальта.

Наиболее часто используют сплавы ВК8, ВК6, ВК4, ВК2 (цифра – содержание кобальта).

Выбор режима резания. После выбора инструмента (материал, геометрия) выбирают режим резания, назначая скорость V, подачу S, глубину резания t так, чтобы наилучшим образом использовать возможности металлорежущего станка:

вначале глубиной резания t, которая меньше всего влияет на стойкость инструмента. Стремятся снять почти весь припуск на обработку за один проход, оставив лишь небольшую часть для чистовой обработки

подачу S стараются сделать возможно большей, учитывая при этом необходимость обеспечить чистоту обработки, прочность инструмента и заготовки

по эмпирическим формулам по заданным S, t, стойкости T и другим условиям определяют оптимальную скорость резания (V= f(T, t, S)): V=,

где СV, XV, YV, RV – коэффициенты, учитывающие обрабатываемый материал, материал инструмента, условия обработки (находятся по таблицам).

Производительность труда при работе на станках определяется формулой Тш=То+Тв+Тобсл+Тотд, где Тш – штучное время обработки одной детали; чем оно меньше, тем выше производительность труда;

То=Тн – основное время или машинное время – время, в течение которого происходит изменение формы или физического состояния детали;

Тобсл – время обслуживания, т. е. время на смену инструмента, уборки станка и т. д., отнесенное к одной детали;

Тотд – время на отдых и естественные надобности.

Величину Тм находят по формуле: Тм=L*i/n*S (а), где L – длина прохода инструмента, равная сумме пути врезания l1, пути обработки l2 и длины перебега; S – подача; i – число проходов; n – число оборотов.

Из формулы (а) вытекает повышение производительности:

разделение пути L между несколькими инструментами, т. е. применение многорезцовых станков

уменьшение числа проходов i, т. е. применение заготовок с минимальными припусками на обработку

увеличение числа оборотов n, т. е. скорости резания

увеличение подачи S (она ограничена требованиями к точности формы и размеров детали, чистоты обработки поверхности.

Физические основы процесса резания металлов

Читайте также: