Фрезерный по металлу своими руками

Обновлено: 17.05.2024

Самодельный фрезерный станок по металлу может стать прекрасным помощником домашнему мастеру. Сделать небольшой агрегат для фрезерования совсем не сложно. О технологии его сборки своими руками мы и поговорим.

1 Самодельный станок – как устроен и как действует?

Фрезерные установки профессионального уровня состоят из набора специальных узлов и разнообразных механизмов. Их конструкция является по-настоящему сложной. Воссоздать в домашних условиях такой агрегат, конечно же, нереально. Зато можно без особых проблем собрать своими руками небольшой станок, который позволит выполнять все основные операции фрезерования.

Такая установка по металлу в обязательном порядке оснащается следующими рабочими частями:

- Станиной. Она должна быть максимально устойчивой и жесткой. Чем более крупные детали вы планируете обрабатывать на станке, тем более прочной должна быть станина.

- Фрезерной оправкой. Желательно – конус Морзе. На оправку впоследствии монтируется рабочий инструмент. Его фиксируют кольцами и гайками.

- Направляющими станины.

- Консолью.

- Рабочим столом. Эту часть самодельного станка следует проектировать максимально ответственно.

Двигатель для станка по металлу, собираемого своими руками, должен иметь мощность минимум 500 Вт. Такой привод обеспечит вам возможность обрабатывать на самодельной установке заготовки из мягких металлов. Если вы хотите работать с более твердыми металлами, понадобится движок на 1,2–2 кВт. Он позволит фрезеровать детали из обычной стали.

Важна не только мощность электропривода, но и число оборотов, которые он способен выдавать. Фрезерование будет тем качественнее, чем большую "оборотистость" будет иметь движок.

2 Делаем станок своими руками – первые шаги

Сначала изучите чертежи, которые достаточно активно выкладывают на специализированные интернет-сайты любители самостоятельного домашнего творчества. Затем выберите оптимальный вариант фрезерного станка, подготовьте требуемые материалы и приступайте к сборке агрегата.

Если вы впервые взялись за такую работу, советуем обращать внимание на самые простые чертежи. Не пытайтесь создать полупромышленный агрегат в своем гараже. Вряд ли у вас получится что-то путное. Начинающим конструкторам рекомендуется использовать в качестве привода обычную ручную дрель, подключаемую к сети 220 В. Также запаситесь такими материалами:

- автомобильным ромбовым домкратом;

- фанерными листами (берите толстые изделия, маркируемые цифрой 10); ;

- конусом Морзе (маркировка – 2);

- цанговым патроном;

- штырями из металла для осей;

- металлическими уголками (25-й номер) и квадратной трубой (20-й номер).

Этих материалов будет достаточно для того, чтобы собрать вполне эффективный фрезер для выполнения несложных металлообрабатывающих операций. Сама же сборка агрегата будет производиться при помощи напильника, электродрели, шлифовальной угловой машинки, сварочного аппарата и стандартного набора инструментов любого домашнего умельца.

3 Пошаговое руководство по сборке

Сначала нужно изготовить колонну и станину. Эти элементы делаются из металлического швеллера. Вам требуется создать конструкцию, которая будет похожа на букву П. Нижняя поперечина в данном случае будет выполнять функцию основания фрезера.

Дальнейшая последовательность ваших действий такова:

- Из стального уголка делаете направляющие элементы. По ним консоль собираемого своими руками станка будет передвигаться в вертикальном направлении. Уголок желательно хорошо отшлифовать. К колонне он крепится подходящими по размеру болтами.

- Из профильного квадратного трубного изделия сооружаете направляющие для рабочего стола самодельного станка. Вам потребуется просверлить отверстия в трубе и вставить в них металлические штыри. Обратите внимание! На них нужно сразу же сделать резьбу.

- За передвижение рабочего стола будет отвечать автодомкрат. Он позволит перемещать консоль на 10–12 см. Для обработки не очень крупных деталей этого вполне достаточно.

- Из фанерных листов делаете столешницу. Созданную конструкцию закрепляете метизами. Специалисты советуют использовать нержавеющие винты (приобретайте крепеж с утопленными головками).

Теперь из квадратной трубы и металлического уголка свариваете тиски (чертежи этих элементарных приспособлений доступны в интернете). Полученное зажимное приспособление посредством саморезов необходимо прикрепить к столешнице. Через тиски также потребуется пропустить стальной штырь с нанесенной на него резьбой. Далее все просто:

- Устанавливаете дрель в станину (шпиндель электроинструмента должен смотреть вниз), крепите ее гайками и винтами. Желательно, кроме того, приварить к станине небольшие перемычки, а затем присоединить к ним метизными изделиями дрель. В этом случае устойчивость приводного приспособления будет намного выше.

- Монтируете конус Морзе на шпиндель, а затем цанговый (можно использовать и сверлильный) патрон.

Вот, в принципе, и все. Вы получили в свое распоряжение неплохую самодельную конструкцию. В ней при работе передвигается консоль, на которой фиксируется фрезеруемая деталь. А сам фрезер остается неподвижным.

4 Лифт для бытового фрезера – полезное приспособление

При желании можно дополнительно сделать специальный лифт, который упростит процесс использования станка, собранного своими руками по описанной технологии. Тогда передвигаться будет каретка с инструментом, а рабочая поверхность останется неподвижной.

Лифт позволяет оперативно заменять режущий инструмент на самодельном станке, а также максимально точно выверять геометрические параметры фрезеруемых изделий. Кроме того, лифт повышает безопасность эксплуатации агрегата. Он дает возможность мастеру не контактировать с рабочим инструментом. Вы просто-напросто установите рычаг либо небольшой вороток и будете с их помощью передвигать лифт вдоль самодельной фрезерной установки.

Своими руками этот полезный элемент станка делается так:

- Из текстолита вырезаете опорную пластинку. Монтируете ее на столешницу.

- Присоединяете две стойки к пластине. Важно! Стойки по отношению друг к другу ставятся строго параллельно.

- Ставите каретку на станок. Монтируете на нее фрезер.

Перемещение каретки обеспечивается толкающим механизмом. Все, как видите, действительно просто. Но нужно понимать, что лифт обязан быть устойчивым и максимально жестким. Если он будет некачественно смонтирован и закреплен, при фрезеровании может возникнуть люфт. А это гарантированно приведет к порче обрабатываемого на станке изделия.

Фрезерный станок по металлу своими руками: чертежи, видео, фото

Если задаться целью и собрать фрезерный станок своими руками, то можно получить в свое распоряжение эффективное устройство, позволяющее выполнять множество технологических операций по металлу и другим материалам. Серийные модели такого оборудования давно и хорошо известны, они активно используются на большинстве производственных предприятий, работающих в различных отраслях промышленности. Отличает такие станки широкий функционал, позволяющий обрабатывать с их помощью заготовки из металла, древесины и ряда других материалов.

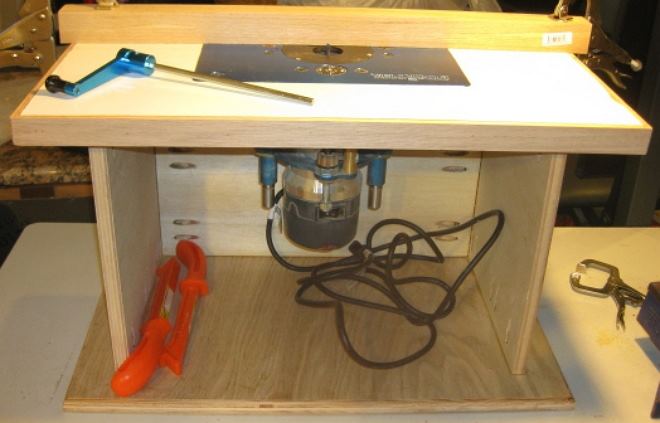

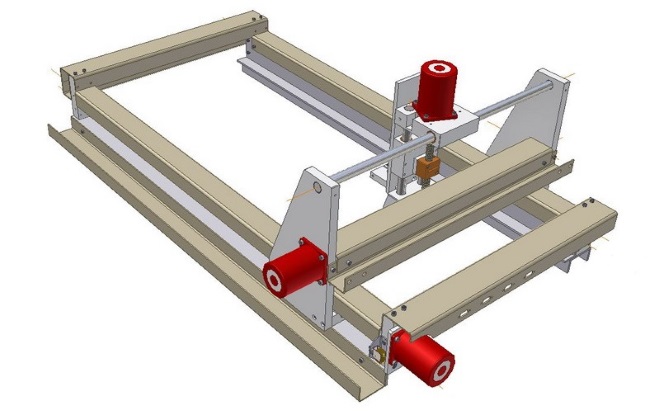

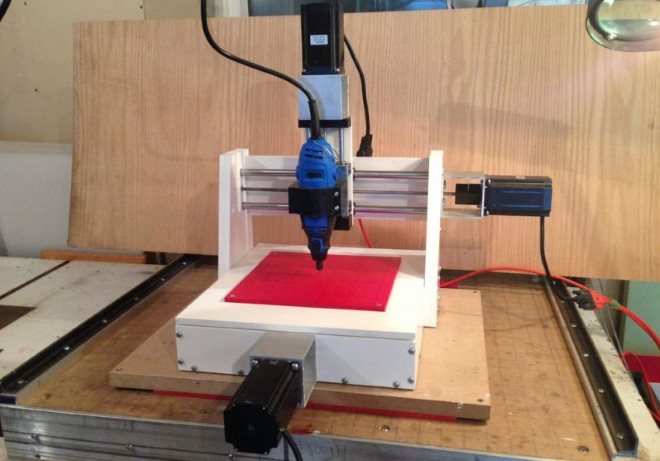

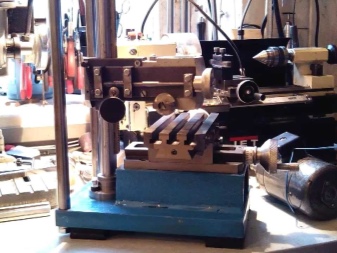

Пример фрезерного станка, сделанного своими руками

Зная обо всех преимуществах подобного устройства, многие домашние мастера задаются вопросом, как сделать фрезерный станок, используя доступные и недорогие комплектующие. Следует сразу сказать, что изготовить такой станок возможно, более того, можно дополнительно наделить его функциями, которые присущи не только фрезерному, но и токарному оборудованию.

Наиболее простым в исполнении является фрезерный станок вертикального типа. Собрать его можно на основе ручной дрели, затратив на это совсем немного времени и сил. Для того чтобы своими руками сделать более функциональный фрезерный мини-станок для своей домашней мастерской, вы должны найти другие комплектующие и располагать большим количеством времени, но и такая задача вполне решаема.

Собираясь своими руками изготовить фрезерный станок по металлу и дереву, очень важно обратить внимание на то, что работать устройство должно по такому же принципу, что и серийное оборудование. Чтобы соблюсти это важное требование, можно ознакомиться с чертежами серийного оборудования и посмотреть видео процесса работы заводского станка.

Фрезерные столы нередко называют фрезерными станками, однако их конструкции принципиально разнятся

Часто фрезерным станком называют фрезерный стол. Его устройство мы рассмотрим в конце данной статьи. Но изготовлению самодельного фрезерного стола посвящена отдельная подробная статья, найти которую можно, перейдя по ссылке ниже.

Задачи фрезерного оборудования

У тех, кто часто работает в своей домашней мастерской, нередко возникает необходимость обработки различных изделий, изготовленных из древесины и металла. Не все операции с такими изделиями можно выполнить, располагая лишь ручными инструментами, часто для этого требуется специальное оборудование. Конечно, можно обратиться в мастерскую, но за оказанные ею услуги потребуется заплатить.

Именно в таких ситуациях и может выручить домашний фрезерный станок, собрать который вполне по силам каждому человеку, умеющему работать руками. Став обладателем подобного оборудования, можно будет выполнять на нем обработку заготовок как из металла, так и из древесины. В зависимости от наличия в вашем распоряжении тех или иных комплектующих, можно изготовить как простейший самодельный фрезерный станок по металлу, так и более сложное устройство, относящееся уже к токарно-фрезерной категории.

Компактный фрезерный мини-станок, сделанный в домашних условиях

Как было сказано выше, простейший мини-станок собирается на основе обычной дрели. Принцип работы такого оборудования аналогичен функционированию серийных станков подобного типа. Несмотря на то, что функциональные возможности мини-станка, изготовленного на основе дрели, несколько скромнее, чем у более сложного самодельного оборудования, и такому устройству в любой домашней мастерской всегда найдется применение.

Для того чтобы своими руками сделать более функциональный и сложный настольный станок, потребуется мощный электродвигатель, а также еще целый перечень специфических комплектующих. Такой станок, собранный по всем правилам, позволит вам в условиях дома выполнять достаточно сложные технологические операции: вырезать из металла и древесины изделия сложной конфигурации, обрабатывать криволинейные поверхности, выбирать пазы, фальцы, шлицы, а также многое другое.

Прежде чем своими руками делать фрезерный станок, следует изучить принцип работы серийного оборудования, посмотреть видео его функционирования, составить чертеж, подготовить обязательные комплектующие и инструменты, которые понадобятся для сборки вашего домашнего станка.

Самодельный фрезерный станок: вариант №1

Самодельный станок и этапы его изготовления на фото ниже

Основание Детали стойки и держатель шпинделя Вертикальная направляющая (салазки резцедержателя токарного станка) Вертикальная направляющая (вид сзади)

Соединение основания со стойкой Соединение основания со стойкой (вид сзади) Крепим вертикальную направляющую к стойке Координатный стол G5757 «Прома» установлен на основании

Ходовой винт координатного стола Площадка для крепления шпинделя (выбрана фрезером) Основание со стойкой, направляющей и столиком Пара гирь от рычажных весов обеспечила вылет шпинделя

Тиски Крепление двигателя Крепление двигателя (вид сбоку) Приводной ремень

Самодельный фрезерный станок: вариант №2

Самодельный станок под дрель или ручной фрезер с самостоятельно изготовленными механизмами подачи фрезы и перемещения рабочего стола. Ниже на видео этапы изготовления с разбором ключевых элементов. А именно: сборка стойки, конструкция каретки вертикальной стойки, привод рабочего стола станка.

Неплохой функционал и довольно простая конструкция

Автор объясняет процесс изготовления стойки для дрели, которая впоследствии станет фрезерным станком.

Разбор создания системы подачи фрезы, а также крепления фрезера (или дрели) к стойке станка с возможностью смены инструмента.

Разбор привода координатного стола для обеспечения возможности перемещения заготовки относительно фрезы.

Конструкция и принцип действия оборудования

Если посмотреть на чертеж профессионального станка фрезерной группы, то можно заметить, что его конструкция включает в себя множество разнообразных механизмов и узлов. Настольный домашний станок, в отличие от серийного, имеет более простую конструкцию, состоящую из ограниченного набора обязательных элементов. Несмотря на простоту системы, самодельный станок фрезерной группы является достаточно функциональным устройством и позволяет успешно решать множество задач, связанных с обработкой заготовок из металла и древесины.

Один из вариантов самодельного фрезерного станка. Недостаток в недостаточно проработанном креплении дрели, однако отсюда можно позаимствовать конструкцию станины

Основой любого такого станка является станина, которая должна быть жесткой и надежной, чтобы обладать способностью выдерживать необходимые нагрузки. Следующим важным элементом самодельного станка фрезерной группы является привод, вращение от которого будет передаваться на рабочий инструмент. В качестве такого привода можно использовать ручную дрель или отдельный электродвигатель, обладающий достаточно высокой мощностью.

Для размещения и фиксации заготовок, которые будут обрабатываться на таком оборудовании, в его конструкции обязательно должен быть предусмотрен рабочий стол с элементами крепления для обрабатываемых деталей. Обработка и на профессиональном, и на домашнем фрезерном оборудовании осуществляется при помощи специального инструмента — фрезы, имеющей остро заточенную рабочую часть.

Крупный станок с мощным электродвигателем

При изготовлении мини-станка для дома не стоит экономить на комплектующих. Они должны быть только высокого качества, так как это напрямую влияет на надежность и производительность вашего оборудования.

Технические характеристики, которые приобретет ваш домашний настольный станок, будут зависеть от ряда параметров. К ним относятся размеры рабочего стола, а также допустимый вес и габариты заготовок, которые на нем будут размещаться. Важным фактором, влияющим на производительность и мощность оборудования, является мощность установленного на нем привода и максимальное число оборотов, которое он сможет обеспечить.

Еще один вариант самодельного фрезерного станка

Процесс сборки фрезерного стола

Приступать к сборке самодельного станка для дома следует с изготовления рабочего стола – важнейшей конструктивной части фрезерного оборудования. Рабочий стол домашнего станка можно своими руками изготовить из листа фанеры, оргстекла или листового металла.

Из расходных материалов вам понадобятся качественный контактный клей, двухсторонний скотч и много наждачной бумаги. Кроме того, необходимо будет приобрести несколько струбцин, метизы и качественный копировальный фрезер, который должен отличаться максимальной точностью, иметь острую режущую поверхность. Именно от того, насколько качественный фрезер вы приобретете, во многом будут зависеть технические возможности вашего настольного станка.

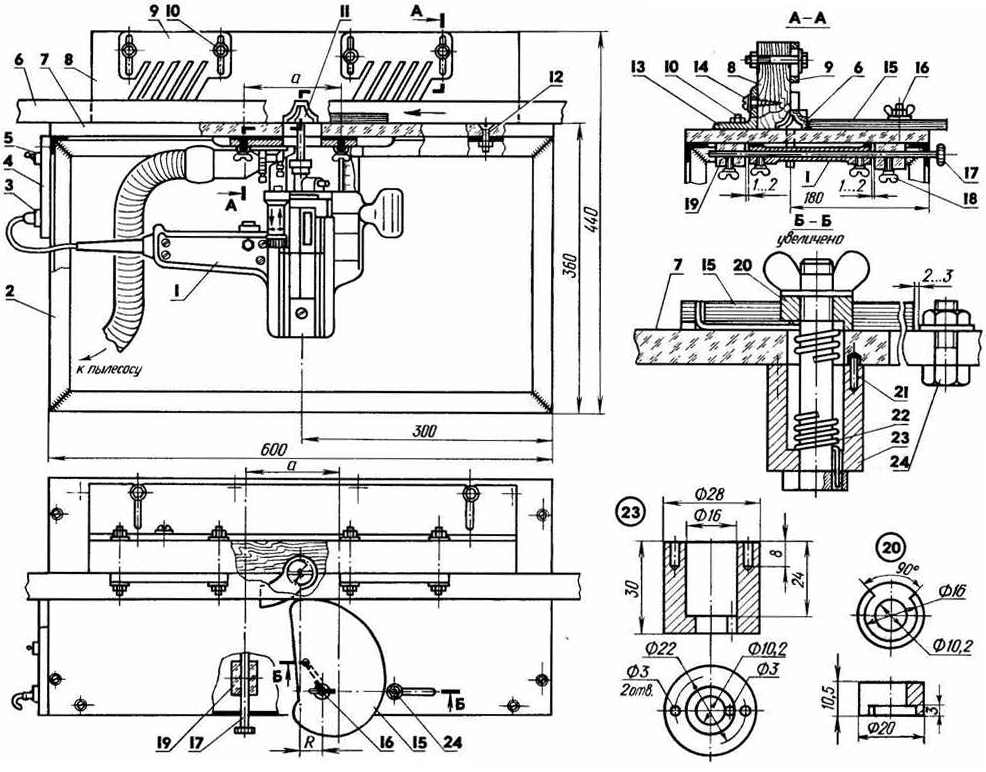

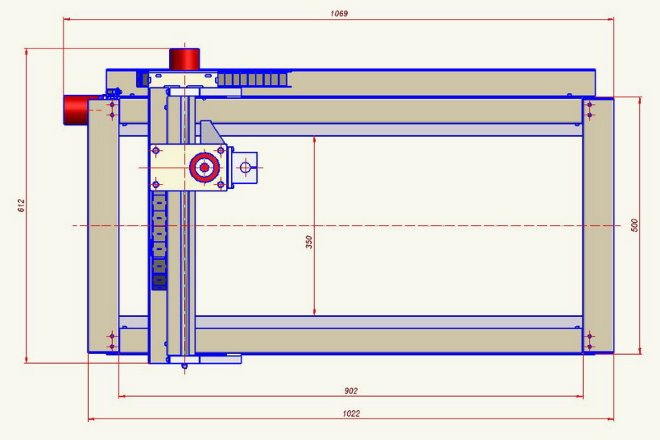

Чертеж фрезерного станка, сделанного по типу фрезерного стола (нажмите, чтобы увеличить)

Для изготовления фрезерного оборудования своими руками воспользуйтесь следующей инструкцией.

- Первым этапом сборки самодельного станка является изготовление крышки. В качестве материала для нее можно использовать фанеру. Несложный процесс изготовления данного элемента выглядит следующим образом: из фанеры вырезаются заготовки определенных размеров, затем они соединяются между собой.

- Следующий этап сборки домашнего мини-станка — это монтаж крепежных элементов, установка фрезера и остальных конструктивных частей. Поскольку вы занимаетесь изготовлением фрезерного оборудования, то все работы следует выполнять с повышенной аккуратностью и точностью.

- После сборки рабочего стола на него необходимо установить монтажную пластину. С этой целью в поверхности рабочего стола делается углубление, контуры которого полностью повторяют форму монтажной пластины. В таком углублении монтажная пластина фиксируется при помощи двухстороннего скотча. Далее по всему контуру пластины с определенным шагом укладываются прокладки, которые прижимаются к ней при помощи струбцин.

- Сам рабочий орган станка — копировальный фрезер — устанавливается в подшипниковые узлы, сборке которых следует уделить особое внимание.

- Все технологические отверстия, необходимые на поверхности рабочего стола, можно получить при помощи обычной ручной дрели.

- В вашем настольном мини-станке будет ряд деревянных поверхностей, которые необходимо тщательно отшлифовать при помощи наждачной бумаги.

- Следующий этап изготовления самодельного станка — это сборка основания, которую необходимо осуществлять в строгом соответствии с предварительно подготовленным чертежом.

- Особое внимание при сборке станка следует уделить процессу монтажа упора и прижимной гребенки.

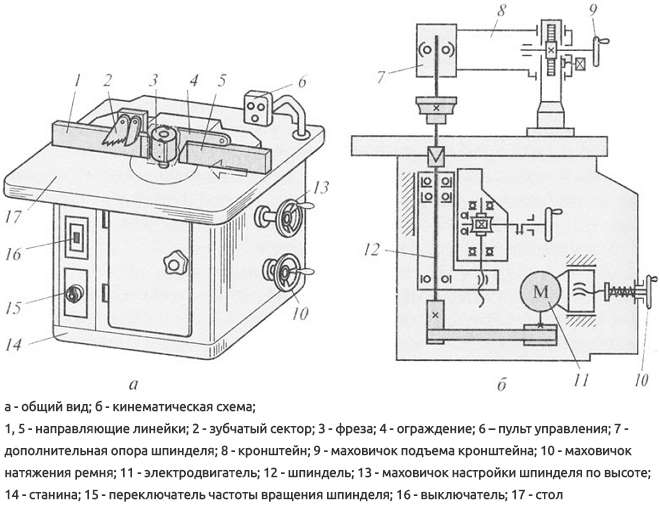

Общий вид и кинематическая схема фрезерного стола

Все конструктивные элементы самодельного фрезерного оборудования, о которых говорилось выше, оказывают большое влияние на работоспособность, точность и надежность станка, поэтому к вопросам их изготовления и установки следует подойти очень ответственно и аккуратно.

Чтобы ваш фрезерный станок, сделанный своими руками, был надежным, долговечным, точным и выглядел презентабельно, необходимо выполнить ряд завершающих процедур по его сборке.

- Все деревянные поверхности станка следует не только тщательно отшлифовать, но и обработать специальной масляной пропиткой, которая защитит их от негативного воздействия внешней среды.

- Органы управления фрезерным станком, а также все выключатели, необходимые для его полноценной работы, нужно разместить в доступном и удобном месте.

- Немаловажной деталью станка является специальный патрубок, к которому присоединяется шланг пылесоса, отвечающий за удаление мелких стружек из зоны обработки.

При изготовлении домашнего фрезерного станка надо действовать в строгом соответствии с чертежом и с алгоритмом сборки. При выполнении этих условий, а также при соблюдении аккуратности и точности сборочных работ можно рассчитывать на то, что ваше мини-оборудование будет долго радовать вас своей функциональностью, производительностью, точностью и надежностью.

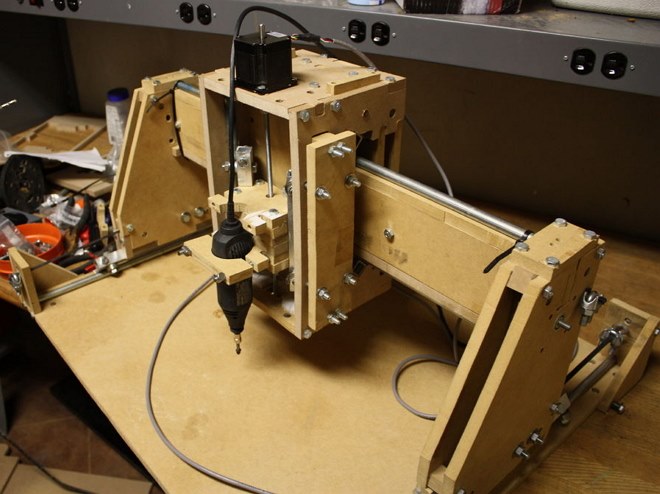

Самодельный фрезерный станок с ЧПУ: собираем своими руками

Зная о том, что фрезерный станок с ЧПУ является сложным техническим и электронным устройством, многие умельцы думают, что его просто невозможно изготовить своими руками. Однако такое мнение ошибочно: самостоятельно сделать подобное оборудование можно, но для этого нужно иметь не только его подробный чертеж, но и набор необходимых инструментов и соответствующих комплектующих.

Обработка дюралевой заготовки на самодельном настольном фрезерном станке

Решившись на изготовление самодельного фрезерного станка с ЧПУ, имейте в виду, что на это может уйти значительное количество времени. Кроме того, потребуются определенные финансовые затраты. Однако не побоявшись таких трудностей и правильно подойдя к решению всех вопросов, можно стать обладателем доступного по стоимости, эффективного и производительного оборудования, позволяющего выполнять обработку заготовок из различных материалов с высокой степенью точности.

Чтобы сделать фрезерный станок, оснащенный системой ЧПУ, можно воспользоваться двумя вариантами: купить готовый набор, из специально подобранных элементов которого и собирается такое оборудование, либо найти все комплектующие и своими руками собрать устройство, полностью удовлетворяющее всем вашим требованиям.

Инструкция по сборке самодельного фрезерного станка с ЧПУ

Ниже на фото можно увидеть сделанный собственными руками фрезерный станок с ЧПУ, к которому прилагается подробная инструкция по изготовлению и сборке с указанием используемых материалов и комплектующих, точными «выкройками» деталей станка и приблизительными затратами. Единственный минус — инструкция на английском языке, но разобраться в подробных чертежах вполне можно и без знания языка.

Фрезерный станок с ЧПУ собран и готов к работе. Ниже несколько иллюстраций из инструкции по сборке данного станка

«Выкройки» деталей станка (уменьшенный вид) Начало сборки станка Промежуточный этап Заключительный этап сборки

Подготовительные работы

Если вы решили, что будете конструировать станок с ЧПУ своими руками, не используя готового набора, то первое, что вам необходимо будет сделать, — это остановить свой выбор на принципиальной схеме, по которой будет работать такое мини-оборудование.

Схема фрезерного станка с ЧПУ

За основу фрезерного оборудования с ЧПУ можно взять старый сверлильный станок, в котором рабочая головка со сверлом заменяется на фрезерную. Самое сложное, что придется конструировать в таком оборудовании, — это механизм, обеспечивающий передвижение инструмента в трех независимых плоскостях. Этот механизм можно собрать на основе кареток от неработающего принтера, он обеспечит перемещение инструмента в двух плоскостях.

К устройству, собранному по такой принципиальной схеме, легко подключить программное управление. Однако его основной недостаток заключается в том, что обрабатывать на таком станке с ЧПУ можно будет только заготовки из пластика, древесины и тонкого листового металла. Объясняется это тем, что каретки от старого принтера, которые будут обеспечивать перемещение режущего инструмента, не обладают достаточной степенью жесткости.

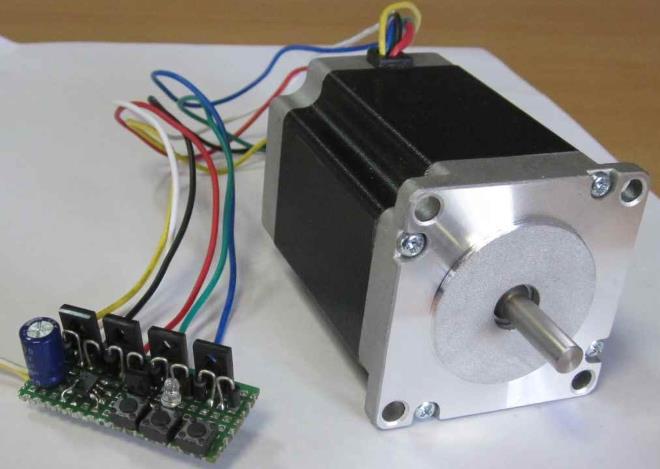

Облегченный вариант фрезерного станка с ЧПУ для работы с мягкими материалами

Чтобы ваш самодельный станок с ЧПУ был способен выполнять полноценные фрезерные операции с заготовками из различных материалов, за перемещение рабочего инструмента должен отвечать достаточно мощный шаговый двигатель. Совершенно не обязательно искать двигатель именно шагового типа, его можно изготовить из обычного электромотора, подвергнув последний небольшой доработке.

Применение шагового двигателя в вашем фрезерном станке даст возможность избежать использования винтовой передачи, а функциональные возможности и характеристики самодельного оборудования от этого не станут хуже. Если же вы все-таки решите использовать для своего мини-станка каретки от принтера, то желательно подобрать их от более крупногабаритной модели печатного устройства. Для передачи усилия на вал фрезерного оборудования лучше применять не обычные, а зубчатые ремни, которые не будут проскальзывать на шкивах.

Узел ременной передачи

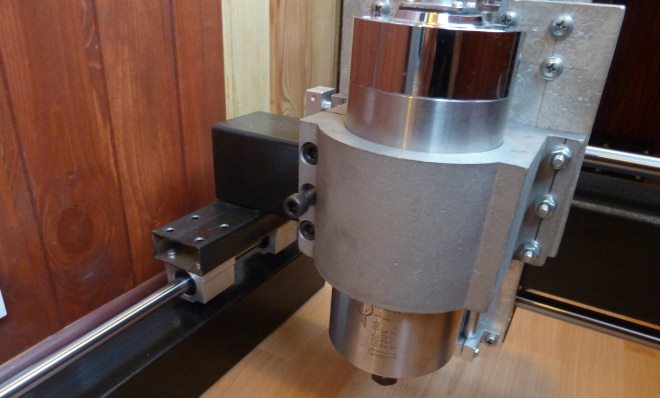

Одним из наиболее важных узлов любого подобного станка является механизм фрезера. Именно его изготовлению необходимо уделить особое внимание. Чтобы правильно сделать такой механизм, вам потребуются подробные чертежи, которым необходимо будет строго следовать.

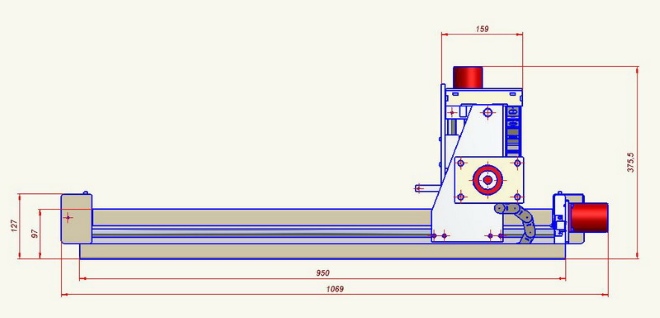

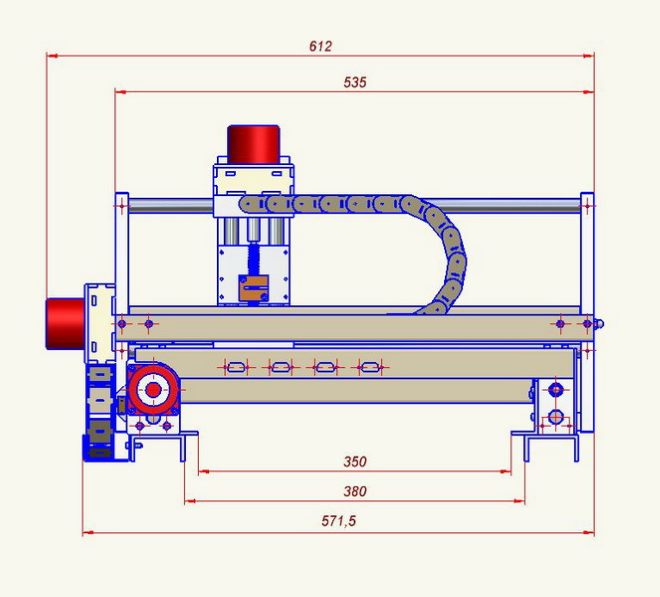

Чертежи фрезерного станка с ЧПУ

Чертеж №1 (вид сбоку)

Чертеж №2 (вид сзади)

Чертеж №3 (вид сверху)

Приступаем к сборке оборудования

Основой самодельного фрезерного оборудования с ЧПУ может стать балка прямоугольного сечения, которую надо надежно зафиксировать на направляющих.

Несущая конструкция станка должна обладать высокой жесткостью, при ее монтаже лучше не использовать сварных соединений, а соединять все элементы нужно только при помощи винтов.

Узел скрепления деталей рамы станка посредством болтового соединения

Объясняется это требование тем, что сварные швы очень плохо переносят вибрационные нагрузки, которым в обязательном порядке будет подвергаться несущая конструкция оборудования. Такие нагрузки в итоге приведут к тому, что рама станка начнет разрушаться со временем, и в ней произойдут изменения в геометрических размерах, что скажется на точности настройки оборудования и его работоспособности.

Сварные швы при монтаже рамы самодельного фрезерного станка часто провоцируют развитие люфта в его узлах, а также прогиб направляющих, образующийся при серьезных нагрузках.

Установка вертикальных стоек

Во фрезерном станке, который вы будете собирать своими руками, должен быть предусмотрен механизм, обеспечивающий перемещение рабочего инструмента в вертикальном направлении. Лучше всего использовать для этого винтовую передачу, вращение на которую будет передаваться при помощи зубчатого ремня.

Важная деталь фрезерного станка – его вертикальная ось, которую для самодельного устройства можно изготовить из алюминиевой плиты. Очень важно, чтобы размеры этой оси были точно подогнаны под габариты собираемого устройства. Если в вашем распоряжении есть муфельная печь, то изготовить вертикальную ось станка можно своими руками, отлив ее из алюминия по размерам, указанным в готовом чертеже.

Узел верхней каретки, размещенный на поперечных направляющих

После того как все комплектующие вашего самодельного фрезерного станка подготовлены, можно приступать к его сборке. Начинается данный процесс с монтажа двух шаговых электродвигателей, которые крепятся на корпус оборудования за его вертикальной осью. Один из таких электродвигателей будет отвечать за перемещение фрезерной головки в горизонтальной плоскости, а второй — за перемещение головки, соответственно, в вертикальной. После этого монтируются остальные узлы и агрегаты самодельного оборудования.

Финальная стадия сборки станка

Вращение на все узлы самодельного оборудования с ЧПУ должно передаваться только посредством ременных передач. Прежде чем подключать к собранному станку систему программного управления, следует проверить его работоспособность в ручном режиме и сразу устранить все выявленные недостатки в его работе.

Посмотреть процесс сборки фрезерного станка своими руками можно на видео, которое несложно найти в интернете.

Шаговые двигатели

В конструкции любого фрезерного станка, оснащенного ЧПУ, обязательно присутствуют шаговые двигатели, которые обеспечивают перемещение инструмента в трех плоскостях: 3D. При конструировании самодельного станка для этой цели можно использовать электромоторы, установленные в матричном принтере. Большинство старых моделей матричных печатных устройств оснащались электродвигателями, обладающими достаточно высокой мощностью. Кроме шаговых электродвигателей из старого принтера стоит взять прочные стальные стержни, которые также можно использовать в конструкции вашего самодельного станка.

Закрепление шагового двигателя на верхней каретке

Чтобы своими руками сделать фрезерный станок с ЧПУ, вам потребуются три шаговых двигателя. Поскольку в матричном принтере их всего два, необходимо будет найти и разобрать еще одно старое печатное устройство.

Окажется большим плюсом, если найденные вами двигатели будут иметь пять проводов управления: это позволит значительно увеличить функциональность вашего будущего мини-станка. Важно также выяснить следующие параметры найденных вами шаговых электродвигателей: на сколько градусов осуществляется поворот за один шаг, каково напряжение питания, а также значение сопротивления обмотки.

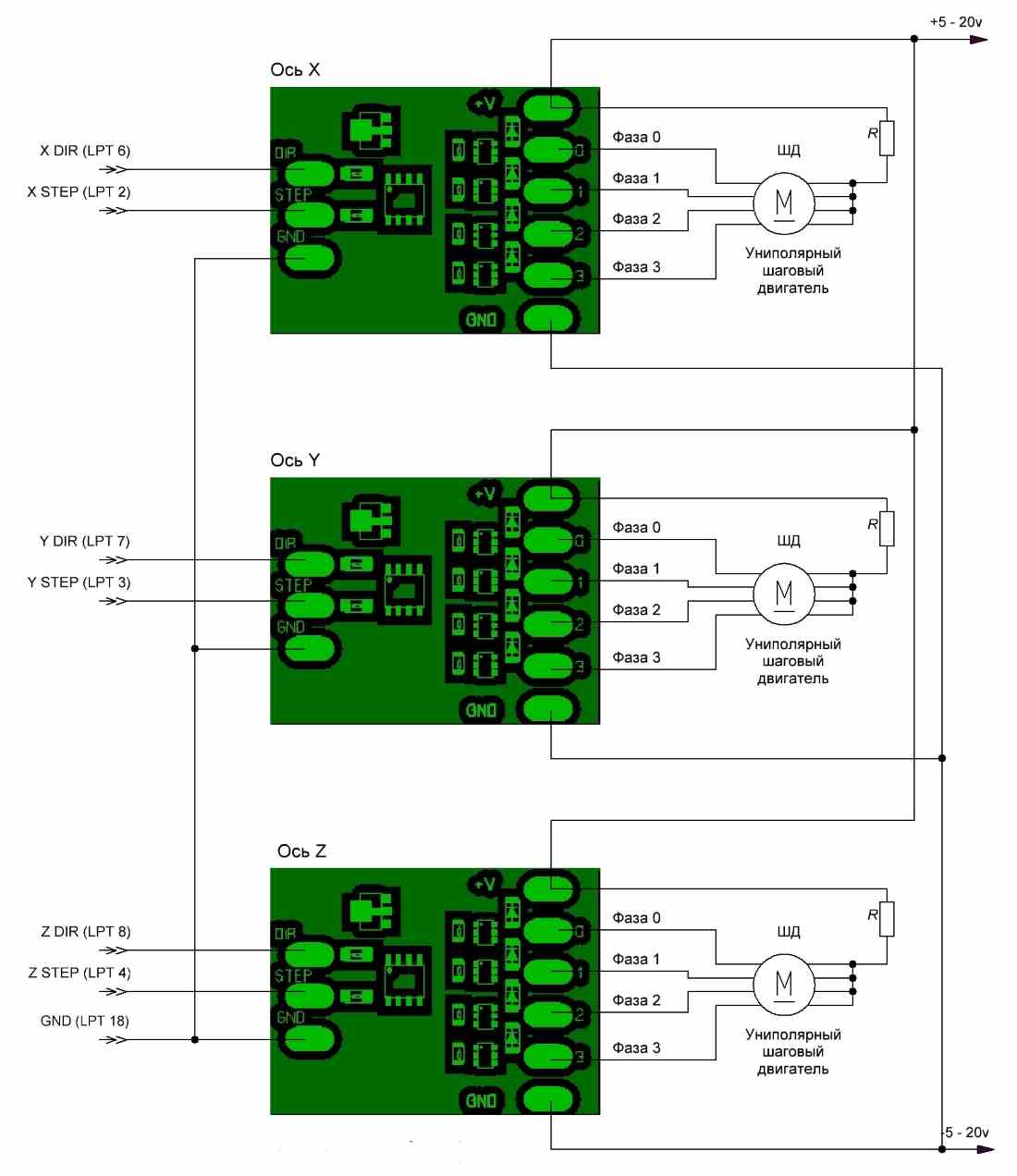

Для подключения каждого шагового двигателя понадобится отдельный контроллер

Конструкция привода самодельного фрезерного станка с ЧПУ собирается из гайки и шпильки, размеры которых следует предварительно подобрать по чертежу вашего оборудования. Для фиксации вала электродвигателя и для его присоединения к шпильке удобно использовать толстую резиновую обмотку от электрического кабеля. Такие элементы вашего станка с ЧПУ, как фиксаторы, можно изготовить в виде нейлоновой втулки, в которую вставлен винт. Для того чтобы сделать такие несложные конструктивные элементы, вам понадобятся обычный напильник и дрель.

Электронная начинка оборудования

Управлять вашим станком с ЧПУ, сделанным своими руками, будет программное обеспечение, а его необходимо правильно подобрать. Выбирая такое обеспечение (его можно написать и самостоятельно), важно обращать внимание на то, чтобы оно было работоспособным и позволяло станку реализовывать все свои функциональные возможности. Такое ПО должно содержать драйверы для контроллеров, которые будут установлены на ваш фрезерный мини-станок.

В самодельном станке с ЧПУ обязательным является порт LPT, через который электронная система управления и подключается к станку. Очень важно, чтобы такое подключение осуществлялось через установленные шаговые электродвигатели.

Схема подключения униполярных шаговых электродвигателей для 3-х координатного станка с ЧПУ (нажмите для увеличения)

Выбирая электронные комплектующие для своего станка, сделанного своими руками, важно обращать внимание на их качество, так как именно от этого будет зависеть точность технологических операций, которые на нем будут выполняться. После установки и подключения всех электронных компонентов системы ЧПУ нужно выполнить загрузку необходимого программного обеспечения и драйверов. Только после этого следуют пробный запуск станка, проверка правильности его работы под управлением загруженных программ, выявление недостатков и их оперативное устранение.

Все вышеописанные действия и перечисленные комплектующие подходят для изготовления своими руками фрезерного станка не только координатно-расточной группы, но и ряда других типов. На таком оборудовании можно выполнять обработку деталей со сложной конфигурацией, так как рабочий орган станка может перемещаться в трех плоскостях: 3d.

Ваше желание своими руками собрать такой станок, управляемый системой ЧПУ, должно быть подкреплено наличием определенных навыков и подробных чертежей. Очень желательно также посмотреть ряд тематических обучающих видео, некоторые из которых представлены в данной статье.

Как сделать фрезерный станок по металлу своими руками?

Фрезерный станок необходим для обработки деталей и готовых изделий, изготовленных в домашней мастерской. Наряду с другими инструментами мастеру необходим фрезер для доводки изделия до нужного качества. Существующие в продаже модели фрезерных станков не всегда соответствуют требованиям мастера. Кроме того, они дорого стоят. Самодельный фрезерный станок – более рациональный вариант. Только в такой конструкции мастер учтёт специфику используемых именно им операций.

Особенности изготовления

Арсенал инструментов домашних мастеров отличается огромным многообразием. Особенное внимание уделено фрезерному станку. Это устройство представляет собой оборудование, позволяющее выполнять множество операций по металлу, по дереву, по пластмассе и иным материалам.

Размеры, мощность и набор функций фрезерных приборов могут различаться, но в основу каждого станка заложен стандартный принцип: неподвижно закреплённая заготовка, обрабатывается фрезой – специальным режущим инструментом с зубьями (режущими лезвиями).

Имея в наличии все необходимые инструменты и материалы, умельцы в своих мастерских без труда и в короткие сроки соберут компактное устройство – самодельный фрезер. Из всех существующих видов фрезеров в домашних мастерских наибольшей популярностью пользуется вертикальный фрезерный станок. Этот инструмент имеет очень простую схему, и для его сборки используются недорогие материалы. Однако вид станка определяют задачи, которые необходимо выполнять мастеру. Существуют следующие виды фрезерного оборудования:

- горизонтально расположенный инструмент;

- вертикальный прибор;

- копировальное с пантографом устройство.

Кроме того, следует продумать размеры и расположение станка – напольный или настольный вариант.

Обладатели любого фрезерного станка могут выполнять качественную обработку заготовок и изделий из металла и дерева. В промышленности фрезерные станки относятся к многофункциональным агрегатам. Самодельные конструкции наделены достаточным количеством операций, с помощью которых доступна качественная отделка, поэтому их также можно считать многофункциональными.

Инструменты и материалы

После выбора конструкции фрезера необходимо приступить к проверке наличия нужных инструментов, деталей и материалов.

Основные элементы и материалы:

- шпиндель, он же вал, основной элемент фрезерной установки, осуществляющий передачу вращательного движения от системы скоростей к режущему инструменту, которым является фреза;

- двигатель постоянного тока в сборе с редуктором на 24В/142 rpm;

- мотор, предназначенный для установки фрезы;

- листы фанеры, древесно-стружечные (ДСП) и древесно-волокнистые (ДВП) материалы, оргстекло;

- трубы квадратные из алюминия. Можно использовать стальные тонкостенные трубы;

- соединительные муфты;

- электропровод и защитные элементы для него;

- плата для формирования сигналов управления оборотами основного двигателя;

- патрон для установки фрезы, тумблеры;

- элементы крепления для сборки компонентов станка;

- подшипники;

Инструменты, предназначенные для сборки станка:

- необходимый набор ключей;

- аппарат для выполнения сварки;

- паяльник;

- рулетка и маркер;

- клей и изолента;

- болгарка, угловая шлифовальная машина для выполнения операций шлифования, резки, зачистки материалов и деталей, укомплектованная отрезными кругами;

- пила для резки металла (ножовка);

- молоток;

- набор отвёрток;

- дрель и шуруповерт с необходимой оснасткой.

Как делать станок?

Наиболее простой и приемлемый способ самому изготовить фрезерный станок основывается на использовании ручной дрели. Это устройство всегда есть в инструментах домашнего мастера.

При отсутствии последней её можно приобрести на строительном рынке, стоимость невелика. В этом случае необходимо приобрести и дополнительные элементы определённой специфики. Такое устройство позволит выполнить любую операцию по выборке пазов, шлицов, обеспечит выполнение и других, достаточно сложных операций по металлу и дереву.

Если есть необходимость в изготовлении более сложного устройства с большим числом функций, вместо ручной дрели нужно использовать двигатель с более высокими параметрами мощности. Собирать фрезерный станок по металлу своими руками следует после изучения принципов, заложенных в его действии, а также чертежей и схем выбранной конструкции.

После этого стоит проверить наличие инструментов для выполнения сборки и всех необходимых материалов.

Сборка фрезерного мини-станка с ручным управлением на основе дрели состоит из нескольких этапов.

- Формирование основы состоит из нарезки труб в соответствии с размерами, указанными в чертеже. Алюминиевые трубы представляют хороший и удобный материал – он лёгок в нарезке и конструкция получается достаточно лёгкой. Подойдёт вариант из стальных труб с тонкой стенкой. Для установки редукторных моторов (их будет два), в трубах высверливаются отверстия. После этого можно приступать к сборке основы. Для удобства сборки можно использовать заклёпочный пистолет.

- На втором этапе выполняется установка протяжки из ДВП. Этот элемент предназначен для перемещения каретки. Для этого из ДВП склеивают специальные подшипники, для скольжения по направляющим основы.

Блоки соединены между собой профильными трубами, каждый блок будет тянуть на себя редукторный мотор. Резьбовые стержни подключаются к валам двигателя через муфты. Направление вращения валов определяет движение блока.

На данном этапе нужно сделать из ДВП ножки для станка, защитное перекрытие и столешницу, на которой будет выполняться обработка изделия:

- Сборка каретки, выполненной из ДВП, для размещения основного двигателя, начинается с монтажа к протяжке вертикальных стоек и рельс для каретки. Ими служат профильные трубы. Второй редукторный мотор устанавливается своим валом на резьбовой стержень, гайка монтируется в каретку. Другим двигателем, расположенным в каретке, осуществляется регулировка глубины фрезеровки за счёт подъёма или снижения основного двигателя;

- Этап сборки завершает процесс изготовления фрезера для выполнения конкретной работы. На каретку нужно установить устройство для регулирования оборотов. После установки производится сборка и установка панели управления, закреплённой на платформе из оргстекла. Управляющее устройство может быть собрано из отдельных тумблеров или как специальная электронная панель.

Фрезерный станок готов к пробным испытаниям. В качестве экспоната для обработки может служить дерево, плиты из искусственных материалов.

Ручной фрезерный станок может послужить основой для модифицированного устройства с ЧПУ. Для изготовления такого устройства нужно иметь подробную схему (чертёж), набор необходимых для монтажа инструментов и комплектующих.

Проектирование

Начальный этап сборки самодельного фрезерного устройства предусматривает изучение принципа действия выбранной модели, наличие чертежей. Последующая работа будет состоять из нескольких этапов сборки конструкции в соответствии с рассчитанными при проектировании размерами отдельных блоков и деталей, указанных на чертеже.

При самостоятельном проектировании рабочего места следует учитывать необходимость обустройства защиты вокруг вращающейся фрезы. В противном случае работа на таком оборудовании будет небезопасной. Дополнительно можно обустроить конструкцию прижимным механизмом, фиксирующим обрабатываемую заготовку.

Правильный подход к проектированию и сборке фрезерного станка с учётом рекомендаций и поправок специалистов, позволит создать надёжное металлорежущее устройство, близкое по своим эксплуатационным параметрам к заводским моделям.

Самодельный фрезер на основе ручной дрели эффективно используется при обработке металлических и древесных изделий. Владельцы устройства отмечают, что устройство можно использовать для работы по керамике, пластику и стеклу.

Технология сборки

Сборка самодельного устройства производится на рабочем столе из толстой фанеры. Максимальную прочность его поверхности обеспечивает облицовка текстолитом. Заготовку из текстолита с припуском 2,5 -3,0 мм и поверхность стола нужно обработать клеем. После склеивания эту процедуру повторяют на обратной стороне поверхности стола.

Столешницу можно приобрести в строительном магазине, оплатив довольно высокую его стоимость. Хорошая столешница обеспечит комфорт и стабильную работу фрезерного станка. Своими руками можно изготовить столешницу, мало отличающуюся от фабричной. По рекомендации специалистов в основание укладывается плотный и прочный лист ДСП, МДФ или пластика. Использование пластика для устройства столешницы в домашней мастерской, предпочтительнее.

Этот материал устойчив к действию влаги. Можно использовать МДФ, фенольный пластик.

Для удобства в работе столешницу рекомендуется размещать на направляющих, что позволит корректировать положение стола в процессе работы. Работа с ручным фрезером требует дополнительного ограждения для обеспечения безопасности в процессе работы.

Чтобы собранный своими руками агрегат отличался функциональностью, специалисты рекомендуют использовать составляющие для станка только высокого качества. В этом случае нельзя экономить, покупая второсортные материалы. Строгое соблюдение технологии и последовательности сборки обеспечат создание безопасного агрегата с достаточно высокой эффективностью обработки.

Самодельное фрезерное устройство обладает немалым количеством достоинств. Прежде всего, это низкая себестоимость прибора. Простота устройства, доступность элементов для сборки конструкции любого вида. Мини-станок легко демонтируется, фрезу можно использовать в ручном режиме.

При желании станок можно оснастить ЧПУ. Для домашнего мастера это не составит особых сложностей.

Как сделать фрезерный станок по металлу своими руками, смотрите видео ниже.

Как сделать фрезерный станок своими руками?

Фрезерный станок – агрегат, который однозначно не будет лишним для человека, привыкшего мастерить. Он подразумевает работу и с металлом, и с деревом. Промышленный агрегат будет многофункционален и покажет чудеса мощности и производительности, но и сделанный своими руками не самый сложный фрезерный станок, окажется эффективным помощником. Да и еще и недорогим изделием, по себестоимости.

Допустим, решено делать фрезер, работающий преимущественно с деревом. Чтобы станок выносил большие нагрузки (а их не избежать), в качестве основного материала используется металл. Можно взять трубу с сечением «квадрат» или «прямоугольник» – этот выбор оптимален. Но и массивный металлический уголок вполне сгодится.

Из таких материалов фрезер можно сделать даже без использования сварки, так как соединение элементов будет обеспечено болтами. И, наконец, конструкция получится разборной, что очень удобно.

Изготовить столешницу фрезерного станка можно из:

- многослойных качественных фанерных листов (дешево и сердито);

- строганной доски;

- ДСП;

- МДФ;

- ОСБ.

Столешница для агрегата должна быть гладкой. Любая, даже мелкая неровность, обязательно скажется на работе. Царапины тоже негативно повлияют на работу фрезера, потому их в работе нужно исключить, то есть правильно обработать материал столешницы. Ровную поверхность столешнице задать можно отделкой пластиком, детальной подгонкой и шлифовкой строганных досок, отделкой металлом.

Для создания фрезера потребуется также двигатель. Он должен быть коллекторным либо асинхронным. Асинхронный – достаточно удобный в использовании, а на размер фрезы его характеристики не влияют. Но такой двигатель может показаться слишком шумным (почти как дрель). Коллекторный двигатель считается более доступным, но его щетки не совсем долговечны, они быстро изнашиваются.

Столы под фрезер могут быть стационарными и портативными. Есть и агрегатный вариант, который способен расширять поверхность стола для этого устройства.

Стационарные конструкции с металлическим каркасом – самый распространенный выбор, а столешницу мастера стараются все чаще делать из голландской фанеры.

В стандартизированный список необходимого для самостоятельного создания фрезера обычно входят:

- труба/уголок или другие металлодетали под каркас;

- алюминиевые направляющие;

- оси, которые зафиксируют станок;

- саморезы и мебельные болты 60 на 6 мм;

- шпаклевка, грунтовка и краска;

- шестигранники с гайками для регулировки (4 шт.);

- финская фанера (ламинат), обладающая влагостойкими характеристиками (толщина листа 1,8 мм предпочтительнее);

- дрель со сверлами;

- шуруповерт;

- электролобзик;

- сварочный аппарат;

- кисти, шпатель, тряпки и прочие опциональные предметы.

Подготовив все по списку, можно переходить к следующему этапу работы – чертежам.

Проектирование

Фрезер с ЧПУ (числовым программным управлением) от обычных инструментов отличается программой-контроллером. Самодельные станки нередко делаются на основе балки с прямоугольным сечением, закрепленной на направляющих. И фрезерный станок ЧПУ делается так же. Когда будет монтироваться несущая конструкция, лучше не использовать сварных соединений, а фиксировать на болты. Сварные швы «боятся» вибрации, рама будет тихо, медленно, но все же разрушаться. Геометрические параметры станка вследствие этого изменятся, а оборудование потеряет нужную точность.

Хороший чертеж подразумевает возможность перемещения аппарата по вертикали, то есть подойдет для этого винтовая передача – вращение обеспечит зубчатый ремень.

Отдельно стоит сказать про вертикальную ось: это очень важный элемент конструкции, изготовить ее можно с помощью алюминиевой плиты. Габариты оси должны точно соответствовать габаритам станка. В проектировании учитывается и то, что работа будет начинаться с шаговых электромоторов, которые устанавливаются вертикальной осью на корпус. Один двигатель возьмет контроль движения головки по горизонтали, другой, соответственно, по вертикали. После этого можно перейти к монтажу других узлов конструкции.

Вращательное движение обеспечат ременные передачи. Перед подключением к фрезеру (уже полностью готовому) программного управления, нужно убедиться в его работоспособности. Если отмечаются недостатки, то их надо устранить.

Этапы сборки

Работа не самая простая, но стационарный самодельный фрезерный станок реально изготовить и не очень опытному мастеру.

Этапы работы.

- Сооружение столешницы – начало. Несложным столом для фрезера будет рабочая плита, которая станет на столярные козлы либо между тумбами. Устройство дешевое, и столешницу своими руками реально сделать за пару часов. Берется материал основы (МДФ либо та же фанера, например), а лучше – панель с пластик-покрытием, которая окажет меньшее сопротивление трению. Если плита с двухсторонней ламинацией, то во время использования она не покоробится, что только на руку мастеру.

- Обработка столешницы. На циркулярной плите следует настроить правильный прямой угол распила, нарезать элементы сообразно замерам, провести шлифовку торцов. Перед раскроем имеет смысл вымерить толщину обрабатываемого материала, ведь она может разниться со стандартом. В чертежи, согласно этим измерениям, следует внести поправки. С подошвенной части фрезера снимается накладка из пластика. Посреди плиты проводится линия, ставится от краешка пометка (в случае на фото – в 235 мм от краешка). Накладку надо поставить так, чтобы главные регуляторы фрезера были поближе к краю стола. Середину накладки надо зрительно сравнить с точкой, которую отметили до этого, и обозначить места сверления под винты.

- Нюансы в создании столешницы. Надо найти середину для подошвы с равноотдаленными винтами. Если это основа с несимметричным расположением винтов, нужно вымерить диаметр самой накладки и дистанцию от наружной окружности до подошвенного среза. Отметка карандашиком наносится на серединке скошенной части. Срез располагается перпендикуляром срединной линии, отмечается подошвенный центр. Отмечаются точки размещения винтов. Теперь пора сделать крепежные и подфрезовые отверстия. В том же основании надо провести разметку полукруглых вырезов (и в передней упорной стенке тоже).

- Выпиливание изгибов. Это делается с помощью электролобзика. Можно сделать частые дополнительные пропилы, которые будут идти перпендикулярно краю элемента, немного не доходя до разметочной линии. Потом пилу надо вести ближе к контурной линии. Вырез следует отшлифовать шкуркой, оформленной вокруг трубки. Можно закреплять внизу столешницы соединяющие планки. Полученные заготовки надо склеить, скрепив дополнительно шурупами. Винты подбираются такие, чтобы длина их была больше штатных. Фрезер устанавливается снизу плиты. Стол на козлах зажимается. Состояние упора фиксируется на струбцины.

- Изготовление надежной базы. Столешницу можно поставить на скромный каркас. Мобильный столик будет храниться на стеллаже, например, во время работы он будет ставиться на верстак. Если мастерская большая, а фрезер планируется использовать часто, столешницу можно усовершенствовать добавлением опорных тумб. Такая переделка поможет сделать не мини-станок, а уже основной аппарат. Элементы корпуса выпиливаются по чертежам. Столешницу обратной стороной надо уложить кверху. Боковые панели устанавливаются одна за другой, фиксируются шурупами в высверленных под них отверстиях. Основание можно закреплять, переложив передом вверх каркас. Надо подровнять прямые углы, поставить задние панели. К корпусному дну приклеиваются опоры под колеса, и укрепляются кровельными саморезами Монтажные площадки колесиков крепятся не ближе, чем на 2 см от края. Если станок делается с тумбами, они станут отличным местом дополнительного хранения.

- Врезание пластины. Большой вылет фрезы можно получить путем расположения инструмента на пластине в 4-5 мм толщиной. Это или пластина из гетинакса или, например, из поликарбоната монолитного типа. Из данного листа формируют квадрат, сторона квадрата – 30 см. Он кладется на верстак. Поверху приклеивается подошва фрезера из пластмассы, для этого можно взять двухсторонний скотч – дешево и просто. Сверлом, диаметр которого соответствует крепежным винтам, делаются отверстия в пластине. Пластиковая накладка применяется в качестве шаблона. Подошва снимается, делаются подшляпочные углубления – тем же большим сверлом. Пластина привинчивается к неработающему фрезеру, в цангу вставляется сверло в 8 мм. Корпус агрегата опускается до того момента, когда сверло коснется поверхности. Патрон проворачивается, середина отмечается. Пластина откручивается, по отметке делается отверстие кольцевой пилой.

- Выпиливание выреза. Пластина лежит на столешнице, а контур обводится. Надо начертить и пропилить вырез, электрический лобзик должен пройти сквозь сделанное отверстие. Торцевые части ровняет напильник, обрабатываются они дополнительно и шкуркой. Струбцины фиксируют дощечки около контура, который разметили до этого. Дощечки должны быть тонкие. В цанге зажимается копировальная фреза с подшипником. Уровень глубины фрезерования надо поставить сообразно толщине пластины монтажа. Фрезерная работа осуществляется не за один проход. С применением микрометрического фрезерного регулятора прибавляются еще полсантиметра, выполняется финишный заход.

- Просверливаются сквозные подвинтовые отверстия, расширяются с обратной стороны столешницы (сверло надо взять на 11 мм). Это будут отверстия под самоконтрящиеся гайки. Поверхность надо прочистить, гайки поставить на эпоксидный клей, выровнять вставленными болтами. Монтажная пластина проходит подгонку под вырез, кладется на место, просверливаются крепежные отверстия, с лица раззенкуются. Деталь фиксируется к фрезерной подошве, аппарат вставляется в столешницу, винты закручиваются. Пластина должна стоять заподлицо к плоскости столешницы. Если надо откорректировать этот момент, используются подкладные шайбы.

- Усовершенствование упора. Параллельный боковой упор надо доработать – так удобнее будет настраивать фрезерный станок. Дополненный поворотным упором агрегат поможет легче обрабатывать кончики узких элементов. В поверхность плиты врезаются направляющие из алюминия, имеющие Т-образный профиль. Чтобы изготовить врезы в столешнице, нужно воспользоваться фрезером либо циркуляркой с пазовым диском. Шкуркой надо немного закруглить верхние пазовые уголки. Профиль нарезается по проекту, проделываются отверстия по размерам крепежа, зенкуются. Детали вкладываются в пазы, выполняются тонкие отверстия, закручиваются потайные крепежные элементы. В основе упора высверливаются отверстия в 7 мм, подбираются болты со шляпкой шестигранной формы, а также маховички из пластика с гайками.

- Финальные работы. В передней упорной планке ставится направляющий профиль. Из подходящей фанерной заготовки вырезается крышка с центральным отверстием, она фиксируется на косынках возле выреза упора продольного типа. Подсоединяется переход-штуцер, подключается пылесос, пока работает аппарат. К упору добавляется щиток предохранения (его можно делать из обрезков фанеры и полос органического стекла). Для выполнения удлиненных вырезов, в обозначенных на рисунках точках, просверливаются отверстия в 7 мм. Делаются пропилы лобзиком. Далее нужно сделать прижимы и фиксаторы, которые необходимы при фрезеровке мелких деталей.

В конце работы надо провести шлифовку поверхности деталей, что так важно в зонах прохождения заготовок.

Технику надо тщательно обеспылить и обработать маслом. Это тоже несложно сделать самому.

Рекомендации

Если планируется делать станок с ЧПУ, надо подробнее рассказать об электронном обеспечении. Оно может быть самодельным, но с обязательным включением драйверов под контроллеры, а еще шаговых двигателей. Не стоит забывать и о питающих стандартных блоках. Порт LPT должен быть также обязательной деталью. Надо подумать и о рабочей программе, которая будет управлять системой в целом.

Сам ЧПУ-блок подключается к фрезерному станку через порт и через двигатели. Электроника подбирается тщательно, ведь она будет влиять на точность работ за станком. После установления электроники надо загрузить все программы и драйверы.

Подобный станок с электронным обеспечением сложнее ручного токарного, требует глубокого понимания этапов изготовления, но все же практика изготовления такой техники есть, в том числе, запечатленная на видео-разборах.

Как сделать фрезерный станок своими руками смотрите далее.

Читайте также: