Фрезы для высокоскоростной обработки металла

Обновлено: 05.05.2024

Высокоскоростная механическая обработка материалов весьма актуальна и быстро развивается. Многие развитые страны используют эту технологию в авиакосмической, автомобильной, электронной промышленности для обработки жаропрочных сталей, алюминиевых сплавов, газотурбинных двигателей, тонкостенных деталей, пресс-форм и штампов, фольгированных печатных плат.

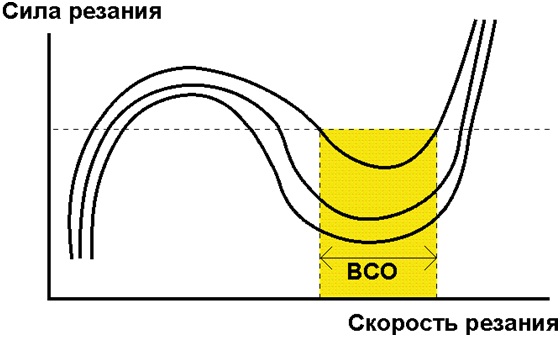

В основе теоретического обоснования высокоскоростной обработки материалов лежат зависимости, которые называются кривыми Соломона. Они демонстрируют зависимость сил резания от разного диапазона скоростей. То есть при достижении определенных скоростей резания, сила резания снижается. В результате ВСО стружка отрывается от детали очень быстро, вместе с ней удаляется большая часть тепла (до 75% тепла). Благодаря этому ни режущий инструмент, ни деталь не успевают нагреться. Это происходит из-за малого времени взаимодействия режущей кромки инструмента с деталью.

Теория ВСО - Кривые Соломона

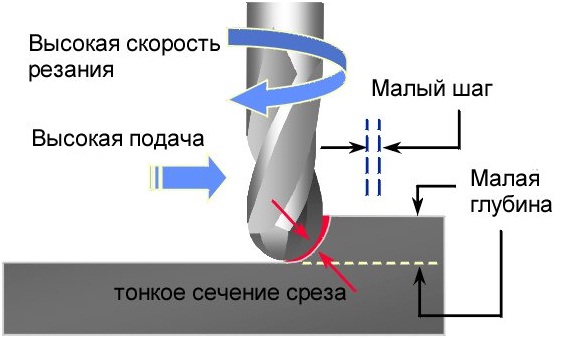

Главными составляющими высокоскоростной обработки являются малая толщина срезаемого материала, который снимается с определенной высокой скоростью резания, а также высокие обороты вращения шпинделя. Для достижения результата в ВСО необходимо правильно подобрать все элементы, которые участвуют в обработке. Этими элементами являются станочная система, система числового программного управления, качественные режущие и вспомогательные инструменты, и, конечно, квалифицированный персонал.

Режимы резания для высокоскоростной обработки

Режущий инструмент для высокоскоростной обработки

Составляющие успешной ВСО

Режущий инструмент часто наносит ограничения на достижение определенной скорости резания. Каким должен быть инструмент для ВСО? Прежде всего он должен иметь характерную повышенную стойкость. Стойкость, в свою очередь, зависит от геометрии и материала инструмента, качества покрытия его поверхности и точности режущей части.

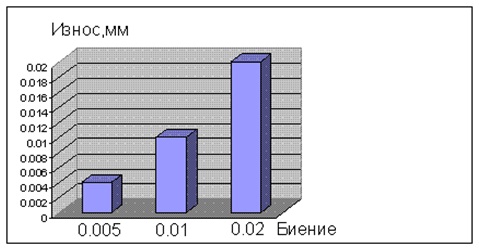

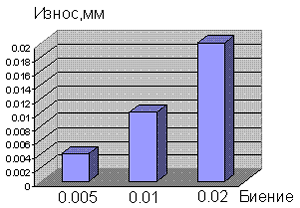

Немаловажное значение в процессе ВСО имеет вспомогательный инструмент. Он должен быть хорошо закреплен и сбалансирован, так как биение режущего инструмента имеет немалое влияние на износ. На рисунке ниже отражена зависимость износа инструмента от биения при ВСО.

Влияние биения на износ инструмента

Таким образом, при высокоскоростной обработке материалов могут использоваться специальные патроны для закрепления инструмента с возможностью балансировки. Или, например, оправки для термозажима.

Оправки с термозажимом

При 12000 оборотах в минуту и выше можно использовать полые конические хвостовики. Они позволяют уменьшить потери точности и жесткости инструмента при его закреплении, возникающих в результате осевой составляющей центробежной силы. Это сила рождается, например, при применении патронов с конусом 7:24. Они имеют немалую массу, при обработке появляется осевая составляющая центробежной силы, которая примерно равна силе закрепления режущего инструмента. Эти силы имеют противоположные направления, в результате чего и происходит раскрепление инструмента и уменьшение точности обработки.

Снизить потери точности и жесткости инструмента позволяют хвостовики HSK

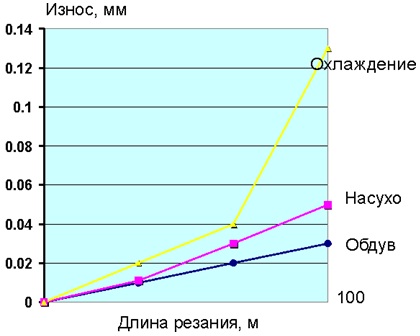

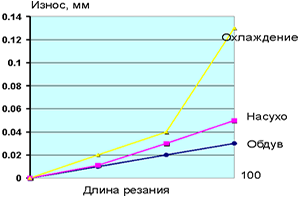

Важно обратить внимание на увеличение стойкости РИ. Самой большой стойкости можно достичь при использовании такого способа охлаждения, как обдув. Он позволяет удалить из зоны резания всю стружку, в которой концентрируется большая часть тепла.

Наибольшая стойкость РИ наблюдается при обдуве

Режущие инструменты для высокоскоростной обработки материалов известных фирм-производителей

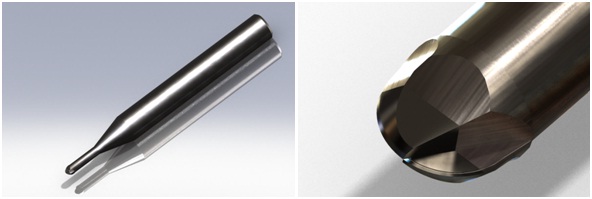

ОАО «ВНИИАЛМАЗ» выпускает специальные концевые фрезы с режущей частью из кубического нитрида бора. Фрезы позволяют обработать материал с твердостью от 50 до 70 HRC. В их линейке имеются фрезы со сферической и радиусной режущей частью.

Концевая фреза для ВСО

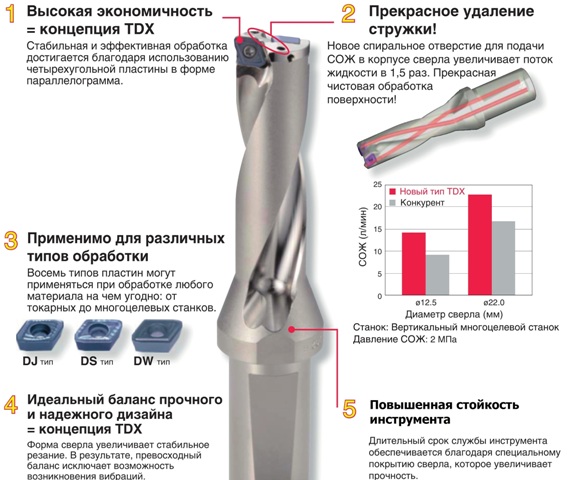

Фирма Seco из Швеции производит специальные цельные фрезы серии «Торнадо» из твердого сплава для высокоскоростной механической обработки.

Твердосплавные фрезы для ВСО

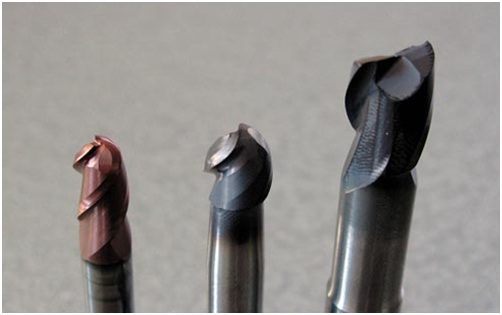

Фирма Tungaloy (Япония) разработала серию сверл для высокоскоростного получения отверстий в деталях из нержавеющей стали. В процессе ВСО используются четыре грани режущих пластин прямоугольной формы. Это позволяет снизить уровень вибрации. Кроме того, каждое сверло имеет в своем основании специальное отверстие для подачи СОЖ. Покрытие PVD (нитрид титана алюминия) делает инструмент жестким и стойким, позволяет предохранить режущие кромки инструментов от различного рода механических повреждений и прилипания стружки. Специальное покрытие наносится на основание сверла методом осаждения паров.

Инструмент для сверления заготовок из нержавеющей стали

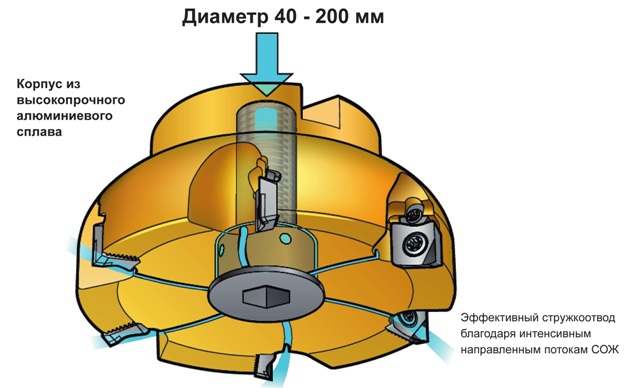

Шведская фирма Сандвик Коромант разработала торцевую фрезу CoroMill Century для высокоскоростной обработки таких материалов, как чугун, цветные металлы, закаленная сталь. Фреза имеет корпус из алюминиевых сплавов высокой прочности. Данный облегченный корпус специально создан для ВСО. Рифленое основание позволяет обеспечить безопасность и надежность закрепления, так как пластина не перемещается в гнезде.

Торцевая фреза для ВСО

Примеры использования высокоскоростной обработки материалов

Был обработан графитовый электрод за 34 часа. Он имеет 9600 шестигранных отверстий радиусом 0,2 мм. Шаровая фреза (d = 10 мм) обрабатывала наружную поверхность детали. Черновая обработка отверстий происходила с помощью фрезы диаметром 1,5 мм, чистовая обработка – фрезой 0,4 мм. Шпиндель вращался с частотой 45000 об/мин.

Графитовый электрод

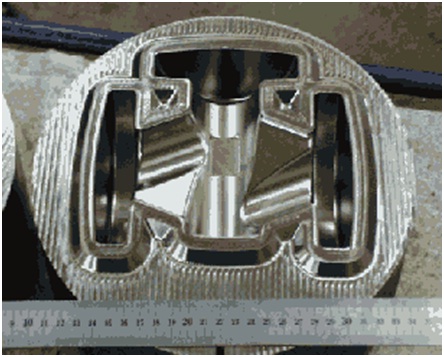

Вставка штампа горячей штамповки обработана с использованием высоких скоростей. За один установ была произведена полная обработка без полировки. Время обработки составило 95 минут, обороты шпинделя 35000 об/мин.

Деталь была обработана на высоких скоростях

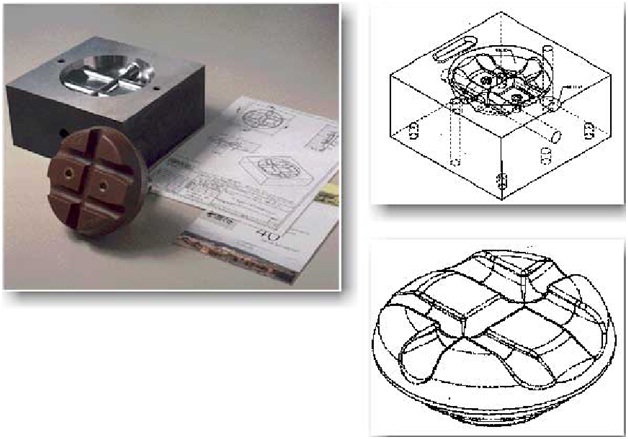

Высокоскоростное фрезерование позволило обработать ковочный штамп. В результате общее время обработки уменьшилось с 51 часа до 8 часов.

Деталь получена с помощью HSM обработки

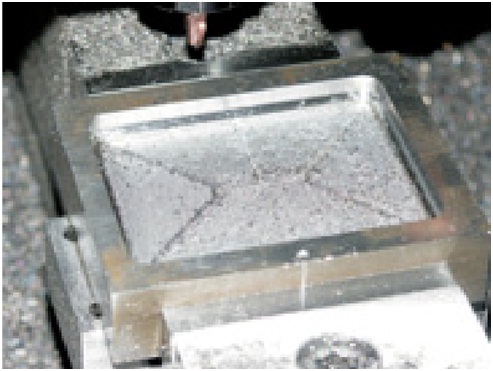

В качестве примера ВСО можно рассмотреть деталь, которую получили с помощью двух разных фрез фирм Fraisa и Hanita. Двузубая фреза Fraisa работала со скоростью резания 150 м/мин при частоте вращения шпинделя 21700 об/мин, время обработки составило 136,5 минут.

Деталь после обработки фрезой Fraisa

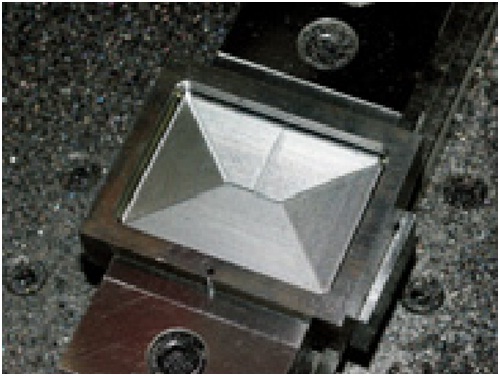

Сферическая 4-зубая фреза Hanita работала со скоростью резания 400 м/мин при частоте вращения шпинделя 21200 об/мин, время обработки составило 112,5 минут. Как выяснилось, фреза Hanita обеспечивает более высокое качество обработки. Это обусловлено покрытием фрезы (нитрид титана алюминия), обеспечивающим лучшее скольжение режущей кромки о заготовку. К тому же конструкция этой фрезы более подходит для выполнения черновой обработки: четыре режущие кромки с наличием торцового зуба.

Деталь после обработки фрезой Hanita

Таким образом, к режущему инструменту и оборудованию для высокоскоростной обработки материалов предъявляются высокие требования. Высокоскоростная механическая обработка имеет много преимуществ. Она позволяет сократить расходы предприятия на производство продукции за счет повышения производительности обработки, повышает конкурентоспособность организации благодаря сокращению времени получения и изготовления деталей. Некоторые виды обработки, например, финишная доводка, становятся лишними. При этом достигается требуемая точность обработки детали. Все это делает высокоскоростную обработку актуальной и необходимой в современных условиях производства.

Фрезы для высокоскоростной обработки металла

Оптимальную частоту вращения шпинделя рассчитывают также, используя программное обеспечение (ПО), с помощью которого проводится анализ акустической информации, полученной через микрофон, подключенный непосредственно к компьютеру. Используется то обстоятельство, что звук, записанный при проходе на скорости резания, при котором это дробление происходит, содержит также информацию, необходимую для прогноза частоты вращения шпинделя, при котором процесс резания стабилен и дробления нет. Использование такого ПО сокращает время и количество заготовок для поиска зон оптимальной обработки, но необходимость пробных проходов сохраняется.

Способ надежен и прост, но достаточно трудоемкий. Можно испортить не одну заготовку прежде, чем режим будет отработан, кроме того, в случае изменения хотя бы одного из параметров, например, вылета инструмента, процедуру поиска придется повторить. Использование специального программного обеспечения сокращает время поиска зон оптимальной обработки, но требует высокой квалификации оператора-наладчика и дополнительного оборудования.

Интересный эффект увеличения стойкости инструмента при ВСО наблюдается при сравнении способов охлаждения. Как показывает график, наибольшая стойкость наблюдается при использовании обдува.

Поскольку тепло концентрируется в стружке, ее надо быстро удалить из зоны резания. Низкая стойкость инструмента при охлаждении объясняется главным образом выкрашиванием, что обусловлено циклическими термическими нагрузками на режущую кромку инструмента. Постоянная тепловая нагрузка, даже на относительно высоких температурах, лучше, чем меняющаяся циклическая нагрузка.

Особые требования предъявляются к точности и надежности инструмента и оснастки. В процессе ВСО на первый план ставят факторы – величина биения фрезы, вибрации, инерционные нагрузки и силы, возникающие при этом (становятся соизмеримыми с силами резания). Биение инструмента сильно влияет на износ. Это подтверждают данные экспериментов из графика на зависимости износа от биения инструмента, где видна практически линейная зависимость износа от биения при высоких скоростях резания. Наиболее предпочтительными для закрепления инструмента являются термооправки и гидропластовые патроны.

Необходимо применение инструментов с термозащитным покрытием твердой поверхности. Даже при использовании самых острых инструментов высокие температуры должны быстро отводиться от инструмента. Среди обычных покрытий TiAlN (нитрид титана-алюминия) является лучшим выбором для улучшения теплоизоляции во время сухой обработки. Но адгезионные характеристики традиционно наносимого однослойного покрытия TiAlN не поддерживают оптимальные характеристики.

Под действием динамического напряжения сухой обработки однослойный TiAlN имеет тенденцию к растрескиванию и отслаиванию инструмента. Многослойное покрытие TiAlN, структура которого препятствует проникновению поверхностных трещин на поверхность инструмента, обеспечивает значительно улучшенные характеристики. Новые покрытия, состоящие из чередующихся ультратонких слоев покрытия TiN (нитрид титана) и TiAlN, дают еще лучшие результаты. Структура сочетает в себе хорошие адгезионные характеристики TiN, высокую термостойкость TiAlN и способность поглощать растрескивание TiCN (карбонитрида титана).

Инструменты должны иметь покрытие, снижающее коэффициент трения на поверхности инструмента (возможно, поверх твердого покрытия), чтобы уменьшить проблему нароста кромки.

Рекомендуется использовать внешнее смазывание туманом для экономичной, почти сухой высокоскоростной обработки. В этом подходе, совместимом с большинством существующих машин, используется система подачи охлаждающей жидкости с распылительной струей, которая создает нанометрическое количество охлаждающей жидкости в тонком тумане воздуха и охлаждающей жидкости, которая постоянно покрывает движущийся инструмент.

Высокоскоростная фрезерная обработка

Высокоскоростная обработка, в частности высокоскоростное фрезерование, имеет те же самые переменные, что и традиционное фрезерование. Перед её началом определяются все необходимые параметры: скорость резания, величина подачи и глубина резания. Однако при высокоскоростной механической обработке медленные и тяжёлые фрезерные проходы заменяются быстрыми и более лёгкими фрезерными проходами. Хотя может показаться контрпродуктивным принимать более лёгкие фрезерные проходы, когда возможны более нагруженные фрезерные проходы, но многие металлообрабатывающие производства утверждают, что при этом изменении в стратегии фрезерной обработки таким инструментом, как фреза твердосплавная, они будут производить точные детали значительно быстрее. Само определение высокоскоростного фрезерования затруднено, поскольку это может быть одна из многих фрезерные операций или их совместная комбинация.

Обычно его можно определить как:

1. Обработка с высокой скоростью резания (Vc).

2. Обработка с высокой частотой вращения шпинделя (n).

3. Обработка с высоким значением подачи (fz).

4. Обработка с высоким объёмом удаления обрабатываемого материала (Q).

Однако, высокоскоростная фрезерная обработка не определяется, как обработка с высокой скоростью удаления материала при использовании большой осевой глубины реза (ap) или большой радиальной глубины реза (ae). Высокоскоростное фрезерование обычно представляет собой комбинацию быстрых движений. Для достижения наилучших результатов все эти перемещения должны быть тщательно спланированы. Если применяется высокоскоростное фрезерование, но срок службы инструмента фреза по металлу и качество поверхности обрабатываемой детали находятся не в допустимых пределах, то весь процесс высокоскоростного фрезерования неправильно реализован. Пять параметров требуют рассмотрения, прежде чем фреза концевая или фреза корпусная когда-либо встретятся с обрабатываемой заготовкой. К ним относятся:

1. Тип и характеристики обрабатываемого материала.

2. Тип фрезерного станка и стратегия фрезерной обработки.

3. Выбор типа фрезы по металлу.

4. Режимы резания, система зажимной шпиндельной оснастки и её балансировка.

5. Программирование в CAM-системах.

Выбор фрезы по металлу для высокоскоростной обработки аналогичен по своей природе выбору для любого другого типа фрезерования. Операция высокоскоростного фрезерования начинается и заканчивается контактом с обрабатываемой заготовкой. Чтобы фреза твердосплавная купить или выбрать из уже имеющихся, нужно рассмотреть все параметры конкретного применения - тип обрабатываемого материала, габариты обрабатываемой заготовки и другие особенности, которые помогут определить, какая именно фреза по металлу лучше всего подходит.

Влияние обрабатываемого материала на высокоскоростное фрезерование

Высокоскоростная фрезерная обработка популярна как в аэрокосмической промышленности, так и в производстве штампов и пресс-форм. По этой причине наиболее часто встречающимися в этих применениях металлами являются титан, стали (включая нержавеющие стали) и алюминий. Конечно, каждый из этих обрабатываемых металлов имеет свои характеристики, поэтому высокоскоростная фрезерная обработка применяется для каждого из них по-разному. Например, высокоскоростная обработка титана происходит только на стадии чистовой финишной обработки. Хотя значение подачи на зуб фрезы твердосплавной остаётся прежним, величина подачи в минуту (SFM) может увеличиться. Это значит, что во время чернового фрезерования частота вращения шпинделя фрезерного станка поддерживается низкой, а во время чистового высокоскоростного фрезерования частота вращения шпинделя фрезерного станка значительно повышается.

Тип фрезерного станка для высокоскоростного фрезерования

При выборе фрезерного станка для высокоскоростной механической обработки возникает проблема, поскольку при изменении типа обрабатываемого материала изменяются также и требования к крутящему моменту, мощности и частоте вращения шпинделя станка. Это означает, что фрезерный станок, который подходит для высокоскоростной обработки титана, может быть совершенно не пригоден для фрезерования другого материала, например, такого как штамповая сталь даже при условии использования специальной серии инструмента фреза по стали. Перед началом любой операции высокоскоростной фрезерной обработки необходимо проверить график мощности и крутящего момента фрезерного станка, чтобы убедиться, что данный фрезерный станок будет в состоянии выполнить необходимые требования режимов резания фрезы по металлу. Довольно часто во время этих операций высокоскоростного фрезерования фрезерный станок будет работать на двух крайних своих возможностях. Поэтому чрезвычайно важно применять правильную стратегию фрезерной обработки твердосплавными фрезами или корпусными фрезами. Необходимо применять надлежащие фрезерные методы обхода углов и утоньшения металлической стружки. Они обычно включают в себя радиусную траекторию на входе и на выходе из обрабатываемого металла, компенсацию величины подачи в зависимости от углового радиуса и технику трохоидального фрезерования. При обычном фрезеровании фреза по металлу проходит по прямой линии и обычно имеет большую нагрузку при формировании металлической стружки. При трохоидальном фрезеровании фреза для ЧПУ перемещается в круговом движении и имеет низкую, но постоянную нагрузку при формировании стружки. Постоянное удаление металлической стружки и низкая нагрузка гарантирует производительность и надёжность процесса высокоскоростной фрезерной обработки, обеспечивая при этом желаемое качество обрабатываемой поверхности. Это достигается минимизацией изменений рабочей нагрузки и её направления. Использование данных методов также позволит предотвратить перегрузку фрезерного станка.

Подбор фрезы для высокоскоростной обработки

Что действительно очень важно при высокоскоростной фрезерной обработке, так это, чтобы фреза по металлу была надлежащим образом надёжно закреплена и сбалансирована вместе со шпиндельной зажимной оснасткой. Отсутствие стабильности во фрезе твердосплавной или фрезе корпусной вызывает вибрацию, что сокращает их срок службы. Фактически, на каждые 0,01 мм биения стойкость фрезы по металлу может быть уменьшена на целых 50%. Биение также снижает качество поверхности обрабатываемой заготовки. Представьте себе математические уравнения, включающие второй закон Ньютона, который используются для вычисления дисбаланса твердосплавных фрез или эксцентриситета шпиндельной оснастки. Но важно, чтобы металлообрабатывающие производства знали, что даже наименьшая величина дисбаланса на высоких скоростях может вызвать основные проблемы, связанные с эксцентриситетом. Современные производители фрез по металлу рассчитывают заранее последствия несбалансированных сил, поэтому добавляют балансировочную наклейку на нужную сторону своих фрез по металлу. В настоящее время это удобная практика, распространённая во многих фрезерных брендах, которая позволяет технологам металлорежущих производства быстро дифференцировать разные торцевые и концевые фрезы. При добавлении 0,25-граммовой наклейки на идеально сбалансированную концевую фрезу весом 1,25кг вместе с конусом BT40 обнаруживается, что эта крошечная масса вызывает силу дисбаланса величиной 12Н при частоте вращения шпинделя 15000 об/мин. Балансировка фрезы твердосплавной приводит к её вращению для создания центробежных сил, а затем значение этих сил измеряется на подшипниках специальной балансировочной машины или шпинделя современного фрезерного станка. Это и определит размер и направление дисбаланса на заданной высоте. Баланс очень важен. Когда фреза CNC выходит из равновесия, она сразу наносит ущерб шпинделю станка, и стойкость этой фрезы по металлу резко снижается.

7 шагов для балансировки фрезы по металлу:

1. Включите балансировочный станок.

2. Убедитесь в чистоте балансировочного станка.

3. Выставить дисбаланс в балансировочном станке на величину 0.

4. Введите массу фрезы (при необходимости класса G).

5. Очистите фрезу.

6. Поместите фрезу в балансировочный станок.

7. Измерить дисбаланс.

Программирование высокоскоростного фрезерования в CAM-системах

Металлорежущие производства, которые хотят добавить возможность высокоскоростной фрезерной обработки, должны иметь фрезерный станок, который может обеспечить необходимое движение, необходимое взаимодействие с CAM-системой и управление с хорошей функцией предварительного просмотра фрезерной обработки. Правильное программное обеспечение CAM позволяет создавать сложные, 3-D и профильные поверхности, а также обеспечивает согласованность нагрузки при формировании стружки и всех режимов резания. Действительно, существует ряд факторов, определяющих успешность применения высокоскоростного фрезерования. Фреза твердосплавная, фрезерный станок, система ЧПУ и программное обеспечение CAM - всё это его часть. Если правильно учесть все эти вышеуказанные факторы и фрезеровать с действительно быстрой частотой вращения шпинделя, то можно получите максимум от процесса высокоскоростного фрезерования.

Лучшие фрезы по высокопрочным закаленным материалам до 70 HRc

Инструмент южнокорейского производителя Widin справится с обработкой металлов, твёрдость которых достигает до 70 HRc.

Специфика фрезерной обработки закаленных материалов

Закаленные материалы включают в себя стали с твёрдостью от 50 до 70 HRс . Высокие показатели твёрдости закаленных металлов делают их обработку очень сложной.

Во время фрезерования закаленных материалов в зоне резания происходит сильнейший нагрев, что негативно сказывается на состоянии обрабатывающего инструмента.

Как показывает многолетний опыт технологов компании ТИГРОТЕХ, закаленные материалы лучше всего фрезеровать на высоких скоростях, за счет чего снижается сопротивляемость обрабатываемого металла. Высокоскоростная обработка позволяет не только повысить производительность, но и улучшить качество фрезеровки.

Типичными проблемами при фрезеровании закаленных металлов являются микротрещины и выкрашивание режущей кромки. Поэтому нужно выбирать по-настоящему качественный инструмент, способный работать при очень высоких температурах и хорошо отводить стружку из зоны обработки.

Уникальная технология изготовления фрез по закаленным сталям Widin

Компания Widin (Южная Корея) разработала особую серию фрез по металлу Zamus Star, которая предназначена для обработки высокопрочных закаленных сталей, в том числе и высокоскоростной. Это стало возможно за счет инновационного состава твёрдого сплава, из которого изготовлен инструмент. Он придает фрезам максимальную прочность и износостойкость, продлевает срок их службы.

Однако компания Widin пошла дальше. Помимо особого состава твёрдых сплавов, инструмент Zamus Star покрыт упрочняющим покрытием из нитрида алюминия-титана AlTiN .

Покрытие AlTiN добавляет составу твердости. Чем больше этот показатель, тем выше прочность металла на изгиб и устойчивость к сколам. Также для данного покрытия характерна очень хорошая стойкость к оксидированию и отличная адгезия покрытия.

Отдельно стоит выделить параметр термоустойчивости. За счёт покрытия AlTiN этот показатель достигает 900°C, то есть при нагревании до этой температуры фрезы по закаленным материалам от Widin способны сохранять свои режущие свойства без изменения.

Высокие показатели нагрева во время обработки закаленных металлов не редкость, ведь фрезеровать приходится по-настоящему твёрдый и максимально прочный материал. Не всем инструментам это под силу. Однако фрезы по металлу Zamus Star показали себя здесь на высоте.

Особенности конструкции фрез по закаленному металлу

Фрезы Widin по закаленным материалам обладают менее острым углом заточки, нежели инструмент для обработки металлов, обладающих не такой высокой твердостью. Это делает фрезы более устойчивыми к износу.

В ассортименте представлены фрезы с количеством зубьев от 2 до 6. Двузубые варианты предпочтительны для черновой обработки. При этом канавки настолько широкие, что это позволяет вести фрезеровку без применения смазочно-охлаждающих жидкостей (СОЖ). Главное – не забывайте убирать стружку с помощью системы обдува.

Для заказа инструмента для фрезерной обработки закаленных материалов переходите в каталог компании ТИГРОТЕХ .

Твердосплавные концевые фрезы по металлу

Система обозначений монолитных концевых фрез AdvaCut

| Профиль фрезы -2- | |

|---|---|

| S | Плоская |

| B | Сферическая |

| R | С радиусом при вершине |

| C | Плоская с фаской |

| Общая длина -3- | |

|---|---|

| N | Обниженная шейка |

| H | Длинный хвостовик |

| L | Длинная режущая часть |

| S | Короткая режущая часть |

| Пусто: стандартная | |

| Технические характеристики -6- | |

|---|---|

| 1 | Плоская / сферическая: a. Длина хвостовика b. Длина режущей части 06 – 6 мм; 10 – 10 мм |

| 2 | Радиус при вершине: 02 – r 0,2 мм; 10 – r 10 мм |

| 3 | Микрофрезы: a. Длина хвостовика: 01 – 1 мм; 10 – 10 мм b. Длина режущей части 08 – 0,8 мм; 16 – 1,6 мм |

| 4 | Плоская с фаской: 03 – 0,3 мм; 13 – 0,13 мм |

Область применения концевых фрез

| Группа материала по ISO | Код материала | Общее фрезерование | Черновая обработка | Высоко- производительная обработка | Высоко- скоростная обработка | Микро- обработка | ||||

|---|---|---|---|---|---|---|---|---|---|---|

| P | 1 2 3 4 | Углеродистая сталь, легированная сталь ( <35HRC) | APL101 | APL100 | APL121 APL122 | APL110 | APL130 APL131 | |||

| 5 | Легированная сталь (35–48HRC) | |||||||||

| 6 | Перлитная, ферритная и мартенситная сталь ( <35HRC) | APL101 | APL121 | |||||||

| APL122 | ||||||||||

| M | 1 2 3 | Нержавеющая сталь | ASL140 | ASL141 | ASL142 | APL131 | ||||

| K | 1 2 | Серый чугун и чугун с шаровидным графитом ( <32HRC) | APL101 | APL100 | APL121 | APL110 | APL131 | |||

| 3 | Высоколегированный чугун (35–45HRC) | |||||||||

| N | 1 2 | Деформируемые алюминий, алюминиевое литье (Si≤12%) | AAL150 | AAL151 | AAL153 AAL152 | AAL154 | AAL155 | APL131 | ||

| 3 | Алюминиевое литье (Si>12%) | |||||||||

| 4 | Сплавы меди ( | AAL150 | AAL151 | |||||||

| 5 | Графит, композитные материалы | ADL200 | AGL160 | |||||||

| S | 1 2 3 | Жаропрочные и специальные сплавы ( | ANL190 | APL131 | ||||||

| 4 | Титан ( | ATL170 | ATL172 | ATL171 | ATL172 | |||||

| H | 1 | Закаленная сталь (45–55HRC) | AHL180 | AHL181-H | AHL183-H | AHL183-H | AHL181-H | AHL182-H | AHL130 APL131 | |

| 2 | Закаленная сталь (55–60HRC) | |||||||||

| 3 4 | Закаленная сталь (>60HRC) | |||||||||

Управляющая компания «Абамет» © 1992– 2022

Города бесплатной доставки транспортной компанией «Деловые линии»: Абакан, Адлер, Альметьевск, Ангарск, Апатиты, Арзамас, Армавир, Архангельск, Асбест, Астрахань, Ачинск, Балаково, Балашиха, Барнаул, Белгород, Белорецк, Бердск, Березники, Бийск, Благовещенск, Борисоглебск, Боровичи, Братск, Брянск, Бузулук, Великие Луки, Великий Новгород, Владивосток, Владикавказ, Владимир, Волгоград, Волгодонск, Волжский, Вологда, Воркута, Воронеж, Воскресенск, Воткинск, Всеволожск, Выборг, Гатчина, Глазов, Горелово, Грозный, Дзержинск, Димитровград, Дмитров, Домодедово, Ейск, Екатеринбург, Железнодорожный, Забайкальск, Зеленоград, Златоуст, Иваново, Ижевск, Иркутск, Йошкар-Ола, Казань, Калининград, Калуга, Каменск-Уральский, Каменск-Шахтинский, Камышин, Качканар, Кемерово, Керчь, Киров, Кирово-Чепецк, Клин, Клинцы, Ковров, Коломна, Колпино, Комсомольск-на-Амуре, Кострома, Котлас, Красногорск, Краснодар, Краснокамск, Красноярск, Кузнецк, Курган, Курск, Ленинск-Кузнецкий, Ливны, Липецк, Магнитогорск, Майкоп, Махачкала, Миасс, Москва, Мурманск, Муром, Мытищи, Набережные Челны, Наро-Фоминск, Находка, Нефтекамск, Нижневартовск, Нижнекамск, Нижний Новгород, Нижний Тагил, Новокузнецк, Новомосковск, Новороссийск, Новосибирск, Новочебоксарск, Новочеркасск, Новый, Уренгой, Ногинск, Ноябрьск, Обнинск, Одинцово, Октябрьский, Омск, Орел, Оренбург, Орехово-Зуево, Орск, Пенза, Первоуральск, Пермь, Петрозаводск, Подольск, Псков, Пушкин, Пушкино, Пятигорск, Рославль, Россошь, Ростов-на-Дону, Рыбинск, Рязань, Салават, Самара, Санкт-Петербург, Саранск, Саратов, Севастополь, Северодвинск, Сергиев Посад, Серов, Серпухов, Симферополь, Смоленск, Солнечногорск, Сосновый Бор, Сочи, Ставрополь, Старый Оскол, Стерлитамак, Ступино, Сургут, Сызрань, Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томилино, Томск, Тула, Тюмень, Улан-Удэ, Ульяновск, Усинск, Уссурийск, Усть-Кут, Уфа, Ухта, Хабаровск, Ханты-Мансийск, Чебоксары, Челябинск, Череповец, Чехов, Чита, Шахты, Энгельс, Ярославль, а также Беларусь Минск.

Читайте также: