Фрезы угловые по металлу для фрезерного станка

Обновлено: 17.05.2024

Фрезерные устройства активно используются в ходе осуществления ремонтных и строительных работ. При этом для того чтобы данный агрегат эффективно выполнял свое назначение, он должен быть оснащен качественными рабочими инструментами – фрезами. Сегодня мы подробнее поговорим об этих функциональных деталях.

Особенности

Прежде чем изучать особенности и отличительные характеристики данного рабочего элемента, важно определиться с исходным термином. Так, фреза по металлу для фрезерного станка – это режущий инструмент, в конструкцию которого входит большое количество лезвий. Обработку металлического материала фреза осуществляет посредством постоянного вращения вокруг своей оси.

К основным конструкционным элементам фрезы стоит отнести рабочую часть, хвостовик, который обычно закрепляется в шпинделе или цанге, и шейку. Существующие на современном строительном рынке фрезы для обработки металла классифицируются в зависимости от ключевых параметров (например, размера, материала изготовления, типа крепления и других).

Традиционно фрезы по металлу изготавливаются из стальных материалов углеродистого, легированного или быстрорежущего типа.

В связи с высоким уровнем востребованности фрез по металлу, на рынке присутствует большое разнообразие таких элементов: пользователи могут приобрести насадные, проходные, шлицевые, магнитные, грибковые, отрезные, круглые, металлические элементы, детали со сменными пластинами или типа «балеринка», фасочная, фрезы с разной скоростью вращения, разного размера (например, 2 мм, 3 мм, 5 мм, 10 мм, 60 мм, 20 мм, 50 мм), с разным углом наклона (например, 45 градусов). Рассмотрим, какими бывают фрезы по металлу.

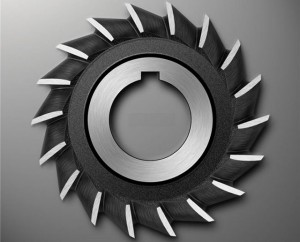

Дисковые

К важнейшей отличительной характеристике дисковых фрез можно в первую очередь отнести то, что их диаметр обычно превышает показатель толщины в несколько раз. В ходе производства фрез их изготавливают цельными, при этом в качестве исходного материала используют специальную инструментальную сталь, которая проходит предварительную процедуру упрочнения и нормализации.

Дисковые фрезы подразделяются на два отдельных вида: отрезные и прорезные. Первый вариант является более распространенным и востребованным среди пользователей. Так, если говорить о конструкции дисковых фрез отрезного типа, то важно отметить тот факт, что в своем составе они имеют наклонный зуб. Причем этот зуб обязательно является закаленным – процесс его закалки обычно осуществляется перед заточкой. Помимо зуба, в конструкции обязательно присутствуют паз и отверстия под болты (их можно обнаружить непосредственно в теле диска). Если говорить о сферах использования устройств, то отрезные дисковые фрезы диаметром от 120 мм обычно применяются для осуществления резки горячего металла на прокатных станах. С другой стороны, прорезные фрезы характеризуются наличием прямого зуба с контуром, который по форме совпадает с прорезаемой канавкой.

Торцевые

Описывая торцевые фрезы, следует сказать о том, что они чаще всего используются для осуществления предварительной обработки заготовки какого-либо изделия. При этом детали характеризуются довольно высоким уровнем производительности.

Этот эффект возможен благодаря наличию двух специально предназначенных режущих кромок: одна из них является торцевой, а другая – боковой.

Цилиндрические

Как можно догадаться по названию, данный вид фрез имеет форму цилиндра, соответственно, их высота превышает диаметр. Расположение режущих кромок цилиндрических устройств довольно необычно – они расположены по спирали. В качестве материала изготовления традиционно используют инструментальную сталь (особенно это касается именно рабочей части детали). Заточка изготавливается затыловкой, а крепление осуществляется на оправку. При помощи данной детали обычно осуществляют чистовую обработку.

Угловые

По форме угловые фрезы представляют собой усеченный конус с широким основанием и вершиной в сторону хвостовика. Такие детали используют для того, чтобы снимать фаски и осуществлять обработку краев. Режущая кромка, которая является важнейшей деталью, находится на боковой части.

Что касается типа сборки, то данная деталь может быть как цельной, так и сборной.

Концевые

Как и некоторые другие виды фрез, детали концевого типа по своей форме являются цилиндрическими. Причем в конструкцию элемента также входит основная режущая плоскость. Она структурно является торцевой частью цилиндра и поддерживается боковыми сторонами, которые функционально являются вспомогательными. Концевые устройства обычно используют для того, чтобы осуществлять процедуру зачистки поверхности в выборках и пазах. Важно иметь в виду, что угол заточки концевых фрез имеет важное значение в процессе удаления стружки с зоны реза. При этом наклон режущей кромки увеличивается вместе с диаметром инструмента начиная с 30 градусов.

Фасонные

Фасонные фрезы представляют собой детали, которые обладают режущими кромками фигурного типа.

Они обязательно должны повторять форму паза.

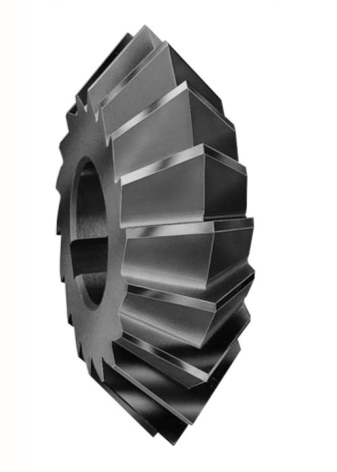

Червячные (или «летучка»)

Элементы червячного типа являются составными по своей конструкции. Чаще всего детали используются в процессе нарезки зубчатых колес и шестерен. Что касается конструкции и строения данного элемента, то важно отметить тот факт, что сам корпус является цилиндрическим. При этом на нем расположены фигурные пластины (они стоят рядами). Форма таких пластин должна соответствовать форме выемки между зубьями детали. Чаще всего червячные фрезы устанавливают на зубофрезерные станки.

Корончатые

Корончатые фрезы также часто называют кольцевыми. Они являются полыми и имеют цилиндрическую форму. Процедура заточки осуществляется по торцу, при этом применяются нити спиральных режущих кромок.

Шпоночные

У шпоночных фрез заточены боковые режущие кромки. При этом их заточка должна осуществляться таким образом, чтобы соответствовать размеру ширины выборки.

Фреза может использоваться как сверло, при этом углубляясь на необходимую глубину (особенно это актуально в начале работы).

Конические (или «кукуруза»)

По своему строению элементы конического типа могут быть цельными и наборными. При этом угол наклона режущей кромки может быть как положительным (с вершиной конуса в сторону хвостовика), так и отрицательным (при обратной направленности).

Сферические

Фрезы сферической формы активно применяют в процессе создания канавок полукруглой формы. Такие детали могут быть как цельными, так и составными.

При этом непосредственная заточка элемента осуществляется по контуру.

Под Т-образные выемки

Если говорить о строении таких фрез, то важно отметить, что режущие кромки данного элемента располагаются по бокам и на торцах нижней широкой части инструмента. При этом в обязательном порядке радиус фрезы под Т-образную выемку должен совпадать с шириной паза.

Сборные (или наборные)

Такие фрезы отличаются высоким уровнем практичности и пользуются востребованностью среди пользователей.

Таким образом, благодаря такому широкому разнообразию, каждый пользователь сможет выбрать для себя такой элемент, который будет максимально соответствовать его потребностям и нуждам.

Типы по числу заходов

В зависимости от числа заходов фрезы подразделяются на несколько разновидностей:

другие (3, 5 или 6 режущих элементов).

На этот параметр важно обращать свое внимание в ходе выбора и покупки изделий, так как он является одним из решающих.

Классификация по способу удаления стружки

В зависимости от способа удаления стружки различают два типа фрез: верхний и нижний.

Верхний тип удаления стружки характерен для фрез концевого типа. При этом данные рабочие элементы являются завитыми. В процессе вращения фрезы разрезают рабочую кромку снизу вверх, соответственно, и стружка выходит в направлении вверх. К негативным характеристикам данного типа устройства можно отнести тот факт, что пользователю приходится регулярно убирать стружку, так как она накапливается на поверхности детали и мешает обзору.

- Нижний тип фрез также называют компрессионным. Это связано с тем, что деталь обладает обратным типом завивки. Соответственно, в ходе производственного процесса рабочая кромка разрезает материал сверху вниз, прижимая заготовку основания. Стружка из зоны резания направляется вниз. К положительным характеристикам данного типа элемента можно отнести тот факт, что стружка удаляется сразу под деталь и не попадает в непосредственную зону резания. Кроме того, отходный материал довольно просто убирать, приводя в порядок рабочее место.

Производители

Производством фрез по металлу занимается большое количество как отечественных, так и зарубежных компаний. Рассмотрим несколько популярных производителей.

В Российской Федерации лидером рынка по производству фрез, предназначенных для работы по металлу, является Всероссийский научно-исследовательский институт инструмента, который располагается в Москве. Важно отметить тот факт, что большинство российских компаний осуществляют производство фрез по относительно устаревшим технологиям, однако высоким качеством отличается материал изготовления отечественной продукции.

- Bosch – это европейская компания, которая занимается производством не только фрез, но и большого количества других изделий. Бренд является одним из мировых лидеров и использует исключительно новые технологические и научные разработки.

На американском рынке особенного уважения и внимания заслуживает бренд JET. Эта компания является одной из старейших и производит свои товары исключительно из высококачественных материалов.

Приобретая фрезы по металлу, следует ориентироваться именно на производителей, которые были описаны выше.

Таким образом вы можете быть уверены в том, что купите изделия, которые будут соответствовать всем международным и государственными стандартам, а также обладать высоким качеством и длительным сроком службы.

Как выбрать?

Выбор и приобретение фрез для работы по металлу – это довольно сложный и длительный процесс. При этом пользователь должен учитывать несколько ключевых факторов. Рассмотрим подробнее основные из них.

Для начала нужно определиться с назначением приобретаемого вами устройства. Например, вы можете приобретать детали для металлообработки, для снятия фаски, для ручного фрезера, для обработки, для сверления отверстий, для дремеля, на дрель. Для каждого из этих процессов понадобятся различные типы устройств.

Сегодня на строительном рынке для приобретения доступны как одиночные фрезы, так и полноценные наборы таких деталей. Очевидно, что набор будет значительно дороже по стоимости, но, с другой стороны, вам не придется заботиться о приобретении нескольких фрез.

С помощью фрез можно осуществлять разнообразные типы работы: грубая обдирка заготовки, чистовая обработка по плоскости, создание канавок, обработка углов и кромок, выборка шпоночных пазов и многое другое. Так, в зависимости от конкретного случая вам может понадобиться угловая, фигурная, шпоночная или фреза другого типа.

В связи с широкой распространенностью фрез и востребованностью данных деталей среди пользователей производством, выпуском и продажей таких деталей занимается большое количество компаний (как отечественных и зарубежных). Соответственно, при покупке у пользователя может возникнуть большое количество трудностей, связанных с выбором. В любом случае следует отдавать предпочтение только той продукции, которая была изготовлена проверенным производителем, пользующемся доверием и любовью покупателей.

В процессе приобретения фрез обязательно убедитесь в том, что рабочий элемент хорошо сочетается с фрезерным устройством, которое уже у вас есть. В противном случае вы просто зря потратите свои средства.

Прежде чем приобретать ту или иную модель фрезы по металлу, нужно изучить отзывы потребителей. Таким образом вы сможете убедиться в том, насколько заявленные производителем характеристики соответствуют реальному положению дел.

Виды фрез по металлу для фрезерного станка – классификация, особенности

Чтобы иметь возможность обрабатывать стальные заготовки, придавая им нужную форму, на производстве широко используют фрезерные станки. Благодаря фрезам по металлу для фрезерных станков получают изделия в точном соответствии с инженерным проектом. Типы фрез, представленные сегодня на отечественном рынке, отличаются большим разнообразием, что позволяет подобрать наиболее подходящий для конкретного случая вариант.

Основные разновидности фрез

Принципы классификации фрез по металлу

Различные виды фрезерных станков обусловлены конструкцией и назначением инструмента, а также способом подачи фрезы, среди которых можно выделить винтовой, вращательный и прямолинейный. Рабочие кромки режущего инструмента, каждая из которых, по сути, представляет из себя резец, изготавливаются из особо твердых сплавов стали или из таких материалов, как керамика, алмаз, кардная проволока и прочих.

Разнообразие фрез дает возможность осуществлять выборку материала на самых сложных участках, в результате чего заготовке придается требуемая форма и она превращается в конкретную деталь.

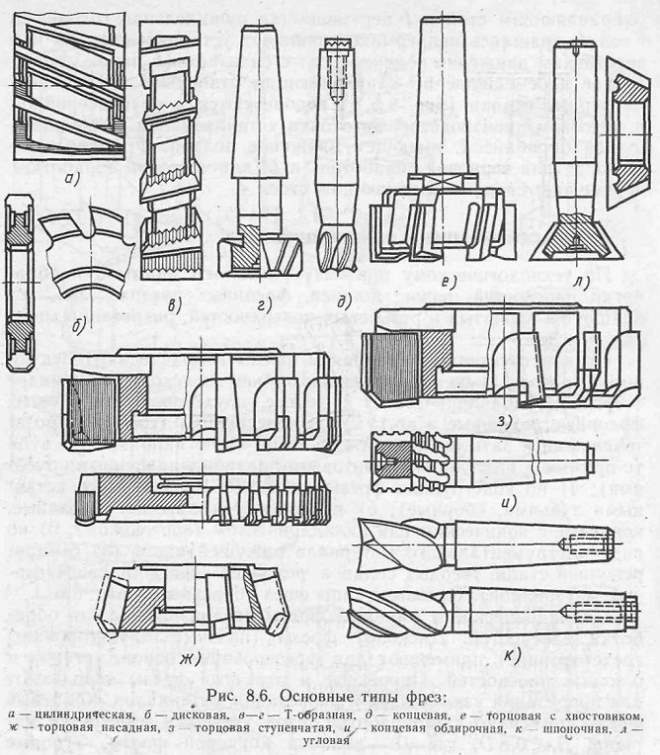

Множество видов фрез на одном фото

Классификация фрез производится по следующим параметрам:

- расположение зубьев (резцов);

- конструкция (сборная, цельная);

- конструкция зубьев;

- направление зубьев;

- способ крепления режущих элементов;

- материал режущих элементов.

Типы фрез по металлу

Любому начинающему мастеру, столкнувшемуся с необходимостью обработки металла, приходится искать информацию о том, какие бывают фрезы. Опишем наиболее распространенные виды фрез по назначению.

Дисковые фрезы используются для следующих типов работ:

- обрезки заготовок;

- прорезания пазов;

- выборки металла;

- снятия фасок и т.д.

Режущие элементы таких инструментов могут располагаться как с одной, так и с двух сторон. В зависимости от вида обработки (от предварительной до финишной) меняется размер фрезы и ее зубьев. Твердосплавные дисковые фрезы работают в самых сложных условиях при высокой вибрации и невозможности эффективно выводить стружку из области резания.

Из разновидностей таких инструментов можно выделить:

- пазовые;

- прорезные;

- отрезные;

- предназначенные для обработки детали из металла с двух или трех сторон.

Названия этих инструментов определяются их назначением: так, отрезные фрезы нужны для отрезки заготовок из металла на фрезерных станках, а с помощью прорезных производят прорезку пазов и шлицев.

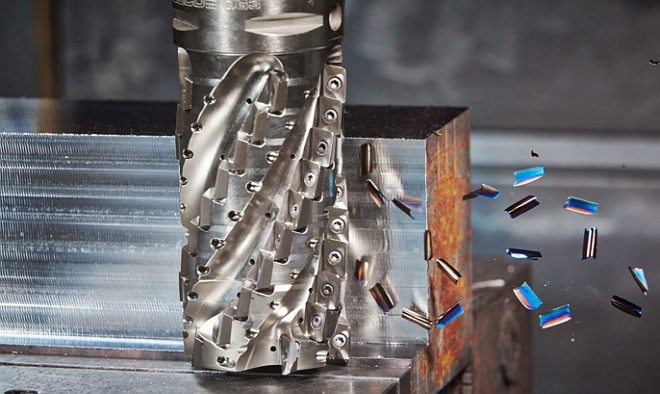

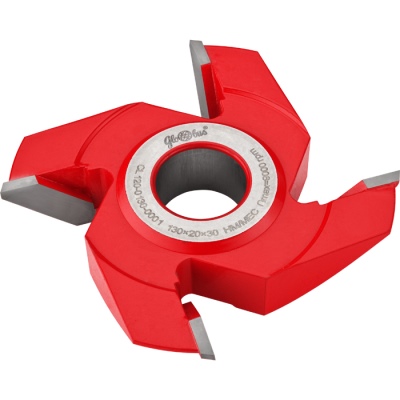

Торцевые фрезы со сменными пластинами

Такие фрезы работают с плоскими и ступенчатыми поверхностями деталей из металла. Из самого названия понятно, что торцевая часть инструмента является рабочей, соответственно, ось его вращения перпендикулярна обрабатываемой плоскости детали. Чаще всего такие фрезы довольно массивны, благодаря чему в них удобно использовать сменные пластины. Большое количество зубьев на участке соприкосновения с деталью из металла позволяет добиться высокой скорости обработки и плавности работы инструмента.

Фрезы такого типа могут быть как с прямыми, так и с винтовыми зубьями. Первыми обрабатывают узкие плоскости, а вторые работают плавнее и потому получили универсальное применение.

Осевые усилия, возникающие при определенных режимах работы фрез с винтовыми зубьями, бывают весьма высокими. В этих случаях применяют сдвоенные инструменты, зубья которых расположены с разным направлением наклона. Благодаря этому решению возникающие в процессе резания осевые усилия уравновешиваются.

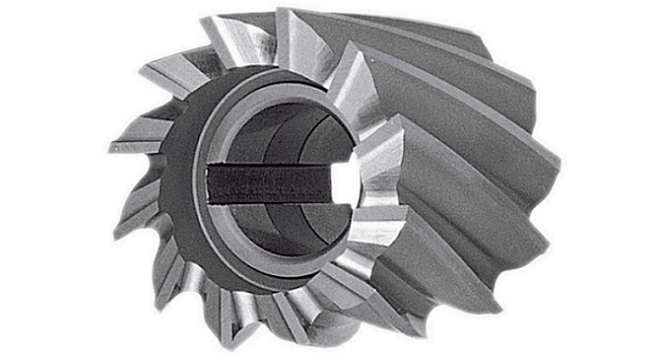

К этому типу также относятся рашпильные фрезы типа «кукуруза», с их помощью обрабатывают уступы и прорезают канавки.

Цилиндрическая фреза типа «кукуруза» в работе

Край такой фрезы по металлу, используемой для обработки наклонных поверхностей, а также угловых пазов, имеет коническую поверхность. Существуют как одноугловые, так и двухугловые типы инструментов, отличающиеся между собой расположением режущей кромки (в двухугловых моделях они расположены на двух смежных конических поверхностях, а в одноугловых – на одной конической поверхности). С помощью таких фрез можно выполнять стружечные канавки в инструментах разного рода.

Угловая фреза типа «ласточкин хвост»

Для формирования пазов со скошенными боковыми поверхностями применяются одноугловые инструменты по металлу типа «ласточкин хвост» и перевернутый «ласточкин хвост».

Чаще всего концевые (или пальчиковые) фрезы по металлу применяют для создания пазов, контурных уступов и выемок, обработки взаимно перпендикулярных плоскостей.

Концевые фрезы делятся на несколько разновидностей по следующим признакам:

- монолитные или припаянными режущими элементами;

- с коническим или цилиндрическим хвостовиком;

- для конечной обработки металла (мелкие зубцы) или для грубой (крупные зубцы).

Концевые твердосплавные фрезы применяются для работы с плохо обрабатываемыми металлами – сталью, чугуном и др. Среди концевых фрез выделяют также сферические (шаровые), необходимые для обработки выемок сферической формы, радиусные, служащие для выборки пазов разнообразных форм, грибковые – твердосплавные фрезы для Т-образных пазов на заготовках из чугуна, стали, цветных металлов. К концевым также относятся граверы или фрезы для гравировки, которые используются для обработки драгоценных металлов, меди, латуни и других материалов.

Из названия становится ясно, что данный тип режущего инструмента призван обрабатывать фасонные поверхности. Такие фрезы активно применяются для обработки деталей из металла со значительным соотношением длины заготовки к ее ширине, так как фасонные поверхности деталей небольшой длины на крупных производствах чаще изготавливают методом протягивания. Фасонные фрезы с затылованным углом сложнее всего подвергать заточке.

По типу зубьев фасонные фрезерные инструменты по металлу делятся на два типа:

- с остроконечными зубьями;

- с затылованными зубьями.

Обработка выполняется методом обката за счет точечного касания заготовки инструментом. Червячные фрезы подразделяются на ряд подвидов по следующим параметрам:

- цельные или сборные;

- правые или левые (направление витков);

- много- или однозаходные;

- с нешлифованными или со шлифованными зубьями.

Кольцевые фрезы (или корончатые сверла)

Такие инструменты служат для получения отверстий, причем кольцевые фрезы обеспечивают более высокую скорость резания в сравнении со спиральными сверлами приблизительно в 4 раза.

Существуют фрезы по металлу не только для станков с ЧПУ, но и для дрели. Иначе их еще называют борфрезами. В их конструкции предусмотрена специальная шпилька для зажима в патроне дрели. В продаже борфрезы можно встретить только в виде комплектов, поскольку работа с металлом с помощью дрели требует точности и соответствующих конкретной задаче форм фрезы.

Для ручного фрезера фрезы тоже покупают комплектом. Существуют кромочные инструменты с подшипником и без него. Первые применяются для обработки на ручном фрезере кромки детали, вторые могут быть использованы на любом участке заготовки, однако для более точной их работы требуются шаблоны. На отечественном рынке встречаются, как правило, китайские режущие инструменты для ручного фрезера, однако их качество можно оценить как достаточно высокое.

В домашних условиях для обработки металла можно использовать такой инструмент, как сверло-фреза. Однако применять его можно только для деталей небольшой толщины. Специалисты не рекомендуют вставлять его в ручной фрезер – оно должно использоваться только в электродрели.

Широкие возможности фрезерных станков

Следует отметить, что современные фрезы позволяют работать практически со всеми видами металлов и сплавов, включая сталь, чугун, алюминий, медь и так далее. Современные фрезерные станки отличаются хорошей эргономичной конструкцией, высокой безопасностью и наличием большого числа датчиков, контролирующих температуру двигателя, скорость вращения фрезы и прочие параметры.

Правильный выбор и своевременная заточка инструмента позволяют работать с максимальной отдачей и высокой точностью, придавая детали требуемую форму.

Фреза угловая

Угловые фрезы – это разновидность дискового инструмента, характеризуемая наличием угла наклона режущей кромки относительно горизонтальной оси. Благодаря расположению зубьев угловая фреза может быть использована для обработки наклонных поверхностей и угловых выемок, получила широкое применение в современной обработке металлов резанием.

Конструкция и применение

Фрезы угловые применяются в машиностроении и других отраслях для обработки наклонных и угловых поверхностей, в частности для нарезания стружечных углублений в инструментальном производстве. Также они применяются для нарезания стружечных и винтовых канавок, угловых пазов, скосов и других выемок.

В зависимости от конфигурации зубьев фрезы подразделяются на одно- и двухугловых. В одноугловых длина режущей кромки равняется длине зуба, в двухугловых она представляет собой верхнюю часть конуса образуемого двумя углами зуба. Преимуществом двухугловой конфигурации зуба является более плавная работа инструмента, но при этом возникают сложности при обработке прямых канавок.

На рисунке слева одноугловые фрезы, справа – двухугловые.

В зависимости от типа и угла зуба фрезы подразделяются на:

- Одноугловые имеющие угол при вершине от 55 до 90°. Фрезы имеют шаг 5° и применяются для обработки прямых стружечных канавок.

- Одноугловые имеющие с углом при вершине 18, 22, 25 и 30°. Данный тип фрез применяется для нарезки прямых канавок у затылованных инструментов.

- Двухугловые с углами при вершине от 55 до 100° с шагом 5° и от 15 до 25°. Используются для обработки винтовых стружечных канавок.

- Двухугловые симметричные с углом при вершине 18, 22, 25 и 30°. Используются для обработки винтовых стружечных канавок у затылованных инструментов.

Особенности работы

В процессе резания одноугловым инструментом возникает значительное осевое усилие из-за того, что съём металла производится в основном рабочими кромками, расположенными на конической поверхности. Значительно ниже осевые усилия у двухугловых фрез благодаря работе двух смежных угловых кромок. Полная компенсация осевых усилий реза возникает при работе симметричных двухугловых фрез благодаря взаимному уравновешиванию. Небольшой инструмент имеет концевое исполнение с коническим или цилиндрическим хвостовиком.

Толщина съёма металла в процессе обработки зависит от длины кромки. Наибольший срез имеется на вершине зуба и снижается при удалении вдоль режущей части, при уменьшении радиуса. Из-за этого часть кромки расположенная у малого торца фрезы срезает незначительную толщину, соизмеримую с радиусом закругления. Из-за этого ухудшается процесс реза, происходит нагрев в зоне контакта и быстрый износ.

Для обеспечения нормальных условий эксплуатации вдвое уменьшается количество режущих зубьев для фрез малых диаметров. Ещё одна причина для уменьшения количества рабочих кромок – это сложности с выбором количества зубьев. В центре фрезы часто сложно разместить тоже самое количество зубьев, что и на вершине из-за значительной разницы в окружных шагах при максимальном и минимальном диаметре инструмента. Вершины фрез закругляются при изготовлении во избежание ускоренного износа.

Размеры угловых двухсторонних фрез регулирует ГОСТ Р 50181-92. Параметры одноуглового инструмента определяют технические условия ТУ 2-035-526-76.

Выбираем угловые фрезы

Выбирать угловые фрезы приходится достаточно часто. Эти приспособления могут быть предназначены для сращивания и скругления углов, для работ по металлу и по дереву. Придётся изучить соответствующие нормы ГОСТ, чтобы подбирать фрезы 45, 55 и 90 градусов и другие по всем правилам.

Характеристика

Угловая фреза — это одна из категорий дискового инструмента. Важная особенность таких приспособлений состоит в том, что режущая кромка наклонена по отношению к оси горизонтальной плоскости. Аппарат позволяет обрабатывать наклонные участки и угловые зоны. Производство и технический контроль выпущенных угловых фрез производятся согласно ГОСТ Р 50181-92 от 1992 года.

Там указаны основные размеры конструкций, которые должны соблюдаться в той или иной модификации; насадные версии закрепляются целиком на используемом оборудовании, а более мелкие изделия обычно оснащаются хвостовиками.

С самого начала нужно чётко разделить угловые фрезы на одноугловую и двухугловую категории. В первом случае режущая кромка по протяжённости совпадает с рабочим зубом. Во втором режущая грань оказывается верхом конуса, а сам конус образуется двумя углами зубца. Двухугловая конструкция может работать более плавно, однако её труднее применять на прямых канавках.

Большое значение имеет и конкретный угол. Так, одноугловые с величиной от 55 до 90 градусов — а в эту категорию относятся и изделия на 60 градусов — имеют рабочую градацию 5°. С помощью такой оснастки можно обрабатывать прямые стружечные канавки.

Другая вариация, вроде бы, тоже одноугловая, но с углом при вершине 18°, 30°, 22° или 25°. Подобное решение оптимально, если требуется прорезать прямую канавку, но уже не стружечного типа, а на затылованном инструменте.

Ещё один довольно часто встречающийся формат — двухугловое приспособление, угол при вершине которого колеблется от 55 до 100 градусов. Обычно есть подвиды с величиной шага 5, 15-25 градусов. Эти конструкции применяют, чтоб получать винтовые канавки стружечного типа.

Отдельно стоит упомянуть модели двухгловых симметричных фрез с вершинным углом от 18 до 30 градусов. Они также работают со стружечно-винтовыми канавками, но только на затылованном инструменте. Односторонние приспособления способны работать лишь при кручении в одну сторону.

А двусторонние, соответственно, могут вращаться сразу в обоих направлениях без смены инструмента.

Но у двустороннего варианта есть ряд проблем:

зуб недостаточно крепок;

в процессе заточки его профиль меняется;

трудно обрабатывать изделие на большую глубину.

Инструмент может оборудоваться хвостовиками цилиндрической формы либо выполненными в виде конуса. Соответствующие стандарту угловые фрезы могут иметь длину (в мм):

Есть и ещё одна градация — по типу исполнения. Так, монолитные – они же цельнометаллические – фрезы полностью вырабатываются из одного куска металла. В спаянных коронками конструкциях сначала отбираются наконечники, а затем их припаивают к основанию; такие модели очень разнообразны, и даже перечислить все основные подтипы нельзя. Отдельно стоят модификации для предварительной обработки — они способны снять сразу большой объём металла, а вот для тонких манипуляций непригодны. У финишных фрез зубья мельче и не рассчитаны на столь глубокое проникновение в материал.

Назначение

Довольно широко встречаются угловые фрезы по дереву. В основном их применяют для сращивания заготовок и их частей между собой. Подобные конструкции выпускают многие российские и даже иностранные предприятия. Ключевой критерий — размер обрабатываемых изделий. Но фрезы могут быть предназначены и для работ по металлу.

Такие модели обрабатывают уголки и поверхности с неровным рельефом. Отдельная важная операция — снятие фаски прямоугольного формата. Ещё их использование позволяет готовить стружечные желобки. Так как режущие кромки наклоняют, подход к резанию может быть почти в любой плоскости.

Возвращаясь к фрезерованию по дереву, полезно упомянуть, что оно пригодно не только для соединения, но и для скругления углов.

Выбор

На рынке представлено большое разнообразие фрезеровочного инструмента углового формата. Перетачивание по передней поверхности используется, если очень критична выдержка точного профиля. Он должен сохраняться в неизменном виде при любой заточке. Такие изделия позволяют:

фрезеровать миниатюрный шип;

обрабатывать древесный погонаж;

получать заготовки для окон и багет;

делать шканты, профиль, контрпрофиль для дверного производства.

Заточка по задней поверхности нужна для работы с менее точным инструментом. Тут уже профиль может изменяться, хотя и в ограниченных пределах. С помощью подобных приспособлений можно получать профильный погонаж и улучшать его поверхности, обрабатывать конструкционный брус. Выбирая фрезу для определённой технологической манипуляции, требуется учитывать:

вид обрабатываемых материалов (даже древесина бывает разная);

способ закрепления конструкции на шпинделе;

вид основного станка;

величину объёмов производства;

уровень подготовки персонала;

культуру производства на предприятии;

Эксплуатация

Инструментальную сталь применяют для работы с мягкой древесиной и древесными материалами низкой плотности. Чем острее лезвие, тем лучше оно преодолевает такие волокна. В итоге общая нагрузка на станок уменьшается. Твёрдосплавные фрезы советуют применять для работ с более прочной древесиной. Плитные древесные материалы обрабатывают режущим инструментом с алмазным напылением, особенно это важно для слоёных пластиков и бакелизированной фанеры. Настройка станка с угловой фрезой не может быть сведена к общей заточке только режущей части.

Критически важна правильная скорость перемещения. Она зависит не только от обрабатываемого вещества, но и от типа производственного оборудования. Ещё крайне значимо крепление резака на шпиндель. При ошибках в этом деле может возникать неправомерно большая нагрузка на отдельные части, в то время как другие части не используются.

Термический зажим, гидрозажим и использование патронов HSK (в зависимости от типа приспособления) намного предпочтительнее применения гаек и цанг.

Чтобы настроить фрезу, следует аккуратно отрегулировать её вылет по вертикали. Также следует контролировать расположение направляющей линейки. Точка симметрии профиля должна находиться выше стола. Оптимальное возвышение — 50% толщины заготовки. Таково же идеальное расстояние до параллельного упора; дополнительный уточняющий ориентир — место схождения конуса кромки и диагонали «зигзага».

Виды оправок для фрез и советы по их выбору

Фрезерная оправка является одной из важнейших составных частей, без которой немыслима работа станков, поскольку цель ее использования — передача инструменту момента силы от работающего шпинделя. На больших предприятиях и в маленьких домашних мастерских для обработки деталей из металла применяют резьбонарезной и токарный инструмент. Обычно он устанавливается на токарные и фрезерные агрегаты с ручным управлением либо ЧПУ, а также в многооперационные станки. Для обеспечения эффективной работы требуется верно выбрать как сам инструментарий, так и оснащение к нему, что не только увеличит продуктивность, но и позволит раскрыть все ресурсы металлообрабатывающего агрегата.

Оправки выполнены таким образом, чтобы создать условия для максимально плотного прилегания фрезы к корпусу держателя. Фиксирование производится посредством винта.

В процессе работы оправке приходится испытывать основательную нагрузку. В связи с этим для изготовления устройства применяется высококачественная нержавеющая сталь.

Перестановку фрезерных оправок можно осуществлять вместе со сменными пластинами из твердого сплава. Это дает возможность быстро выполнять тяжелые процедуры (обдирку) без механических колебаний и заклинивания инструмента.

Что касается конструктивных особенностей фрезерных оправок, то они специально созданы для аналогичного станка и могут применяться на всех металлообрабатывающих агрегатах. Устройство любого из них находится в зависимости от разновидности последнего и инструментария, однако, по большому счету, различается особенностями конструкции.

- Коническая форма конечной части сверла. Его вставляют в конусовидное отверстие шпинделя станка. Виды конуса и зажима обуславливают вариабельность модификаций креплений. Для удобства выбора инструмента данные хвостовики приведены к одному стандарту. В случае когда диаметры у них не совпадают, практикуются втулки-переходники.

- Зажимное устройство корпуса для надежного крепления инструментов. Исходя из их разновидностей бывают различные типы зажимов.

Российское оборудование, как правило, оснащается оправками с конусами 7: 24 согласно ГОСТу 24644-81. Иностранными аналогами считаются стандарты ISO, CAT, BT, HSK и конус Морзе. Ключевые различия тут – в конструктивных элементах хвостовиков, а конкретно:

- в наличии дополнительных составных частей;

- в замерах;

- в номинальном быстродействии (например, конусы Морзе предназначены на частоту вращения больше 15 тысяч оборотов в минуту).

Основные характеристики

Перечислим основные технические особенности оправок:

- оснащаются устройством для крепления жесткого типа либо разжимного;

- патроны бывают цанговые, гидравлические, зажимные на болты, пневматические;

- диаметр используемых сверл либо фрез — не более 20 миллиметров;

- возможность инсталляции режущего инструментария разных типоразмеров;

- максимальное отклонение по параллельности в шпинделе – не более 0,02 миллиметров;

- внешний диаметр оправок — не менее 10 и не более 80 миллиметров.

Разновидности

Для любого металлообрабатывающего инструментария подходит определенная оснастка. Для этого первым пунктом является подбор структуры элемента, посредством которого будет выполняться качественный рез.

Стандартная конструкция оправки включает в себя конический хвостовик, который помещается в отверстие на шпинделе (здесь следует сказать о разных размерах хвостовиков и отверстий, поэтому необходимо подбирать под каждый шпиндель надлежащее оснащение), и части, фиксирующие инструментарий.

Опишем основные разновидности оправок, которые устанавливаются на фрезерные станки.

Сюда же можно причислить некоторые дисковые. Фиксация режущего инструментария осуществляется на затягивающийся торцовый винт, та часть, что имеет форму цилиндра, короткая, имеет 2-а направляющих зажимных сухаря, которые предотвращают прокручивание фрезы.

Для праворежущего инструментария оправка должна обладать правой резьбой, для леворежущих фрез, соответственно, – иметь левую резьбу. Фрезерные головки насадного типа и торцевые фрезы изготавливаются с коническим посадочным отверстием разных конфигураций.

Вследствие этого конец оправки делается с метрическим конусом и конусом Морзе, иногда – с Браун и Шарп. В соответствии с ГОСТом оправки с конусностью хвостовиков 7: 24 должны быть изготовлены из стали марки 20Х.

Они берутся для таких фрез, как:

- дисковые;

- прорезные;

- отрезные;

- угловые;

- фасонные.

Отличаются насадным способом фиксации. Фрезы надеваются на оправки, в связи с этим крепежные элементы у оправок очень длинные. От прокручивания фрезы на оправке имеется шпонка в пазе режущего инструмента. Зажим фрезы производится поджимной гайкой, которая наворачивается на конец оправки. Для того чтобы была возможность фиксировать различный по ширине инструментарий, на оправку ставятся втулки разной ширины. Если говорить о консольных горизонтально-фрезерных агрегатах, то данные оправки отличаются сравнительно большой длиной.

Вследствие этого они 2-м своим концом фиксируются в серьге хобота агрегата, что, во-первых, придает конструкции жесткость, а во-вторых, дает возможность ставить на оправку одновременно несколько фрез.

Резьбонарезные

Оборудуются зажимным патроном, дают возможность фиксировать инструментарий с посадочным диаметром меньше 20 миллиметров, не предназначаются для использования с большими нагрузками, производятся конструкции обыкновенные, с гидравлической системой зажима и усиленные.

Расточные

Для растачивания применяют две основные разновидности оправок:

- модульная либо сборная система — оправка, оснащенная фланцем, на котором фиксируются разные режущие головки (с 1-2 резцами, для черновой расточки и так далее);

- оправки с неразборными головками револьверного типа – в данном приспособлении имеется зафиксированный на торце блок (либо несколько блоков), на котором уже устанавливаются сами режущие головки, главным образом с настраиваемым вылетом.

Эта необычная оправка предназначается для работы со сверлами и концевыми фрезами. Особенность ее состоит в том, что в противоположность всем прочим оправкам ее диаметр больше, чем диаметр отверстия в центре режущего инструмента. Поэтому фреза ни при каких условиях не может фиксироваться на фрезерные оправки сверху. Установка фрезы осуществляется с применением цанговых патронов ER на конце оправки. В качестве инструментария на фрезерные оправки могут фиксироваться не только концевые фрезы, но и, к примеру, сверла. Данные разновидности не предусмотрены для использования с большими нагрузками, производятся конструкции обыкновенные, гидравлические и усиленные.

Оснастка выбирается с учетом цели применения: для больших либо незначительных серий. Зависит от качества или вида обработки. Кроме того, зачастую принимается в расчет и материал, подвергаемый обработке.

Горизонтально-нарезные

Используются на горизонтально-фрезерных станках.

Зубофрезерные

Оправка для червячных фрез дает возможность обрабатывать зуб прямо на токарном станке, что особенно влияет на время простоя при настройке 2-х разных агрегатов, среди которых зубообрабатывающий и токарный. Можно делать цилиндрические шестеренки со спиральным либо прямым зубом и конического вида с прямым зубом.

Такая оправка имеет свойство настраиваться под углом, давая возможность производить косозубые цилиндрические зубчатые колеса. Способность изделия сопротивляться разрушению, а также жесткость гарантируют хорошее качество чистовой обработки поверхности совместно с высокими характеристиками резки.

Червячная зуборезная фреза очень просто заменяется, что дает возможность уменьшить время перенастройки.

Конструктивно оправки подразделяются на:

Разжимные конструкции оправок изготавливаются следующих видов:

- простые;

- комбинированные (включают в себя несколько простых).

Разновидности комбинированных разжимных конструкций:

- винто-рычажные;

- клино-рычажные;

- рычажно-эксцентриковые.

По степени механизации разжимные конструкции оправок бывают следующих видов:

- ручные;

- механические;

- для автоматической смены инструментария.

Популярные производители

К наиболее известным производителям оснащения для фрезерных станков относятся:

- «Промкомплект»;

- «Технотулс»;

- «Монакс»;

- «АЗТ СК»;

- «НПП ЭлМото»;

- «Киржачский инструментальный завод».

Критерии выбора

В определенных ситуациях для выполнения работ одним и тем же режущим инструментарием на фрезерных агрегатах практикуются разные оправки. Рассмотрим параметры, оказывающие большое влияние на их выбор.

По древесине

Оправки тут подбираются исходя из следующих факторов:

- вид обработки (шлифовальная, токарная, финишная);

- предельно допустимое радиальное биение детали;

- соотношение длины к диаметру обрабатываемого изделия.

По металлу

Металл является гораздо более твердым материалом, чем древесина. Следовательно, здесь устанавливаются следующие критерии подбора:

- минимально допустимая точность позиционирования рабочего инструмента;

- наименьшая необходимая величина снятия материала за один проход;

- предельная частота вращения рабочего вала металлорежущего станка.

Советы по эксплуатации

Особенности использования оправок:

- не допускается фиксация режущего инструментария, если между ним и основной осевой линии, по которой осуществляется вращение, имеется отклонение;

- возможно изготовление деталей, необходимых для комплектования оправок из сталей, сопротивление деформации и разрушению которых устанавливается согласно ГОСТу 31.1066.04-97;

- поверхность станка должна быть без изъянов: окалины, следы ржавчины, царапины, трещины;

- запрещено устанавливать инструментарий, который не рекомендуется изготовителем;

- способ фиксации для определенного метода обработки должен не допускать самостоятельное вращение оснащения;

- оснастки должны обладать такими габаритами и конфигурацией, чтобы не создавать затруднений для правильного функционирования станка;

- при возникновении циклического движения детали в поперечной оси необходимо без промедления выключить агрегат и ликвидировать причины их возникновения;

- соприкасающиеся в процессе работы поверхности необходимо смазывать, незамедлительно убирать загрязнения и стружку с основных компонентов агрегата;

- поверхность корпуса обязана обладать показателями шероховатости, которые соответствуют требованиям ГОСТа 9378.

При фрезеровании, когда необходима оптимальная жесткость, следует использовать оправки для фрезерных агрегатов большего диаметра и применять вспомогательные подвески. Структура оправки для фрезы непосредственно зависит от применяемого инструментария и модели станка.

Читайте также: