Газ для лазерной резки металла

Обновлено: 04.10.2024

Лазерная резка металла не обходится без вспомогательного газа. Его подают в зону реза в сжатом виде, для чего используются специальные сопла. При резке металла лазером материал в месте воздействия расплавляется оптическим лучом, а с помощью потока газа удаляются излишки расплава, пары металла. Важно, чтобы сохранялся четкий контур. Помимо этого, вспомогательный газ выполняет еще несколько функций:

- охлаждение краев разреза, благодаря чему отсутствуют тепловые деформации, и это является одним из основных преимущества лазерной резки;

- защита оптики излучателя от расплавленного металла;

- сжатый газ в зародыше гасит возможность образования плазмы, которая может неконтролируемо изменять параметры резки.

Если использовать инертный газ, края разреза отсекаются от воздействия воздуха. Активный газ наоборот, включается в тепловую реакцию и ускоряет процесс резки.

В какой среде режут металл лазером

При лазерном раскрое металла применяется несколько видов газов:

- кислород — активный газ, ускоряет реакцию окисления;

- аргон, гелий, другие вещества из этой группы — они являются инертными газами, не взаимодействуют и препятствуют окислению;

- азот — его можно назвать условно инертным газом, поскольку он вступает в химические реакции, образует соединения, но не участвует в процессе окисления.

- атмосферный воздух.

Каждый вид газов имеет свои преимущества и недостатки. Чистые инертные газы используются редко в силу своей дороговизны. Чаще всего применяют кислород, азот и сжатый воздух. Выбор зависит от параметров обработки, вида металла.

Кислород и азот закачиваются под давлением в газовые баллоны, каждый в свои, хотя существуют и другие способы хранения. Для подачи газа в зону реза достаточно установить на баллон редуктор для регулировки давления, и соединить его шлангом со станком.

Атмосферный воздух подается при помощи компрессора, с помощью которого в магистраль нагнетается нужное давление. Обычно это несколько атмосфер. При использовании сжатого воздуха необходима эффективная система очистки. Примеси масла, частицы воды оседают на защитном стекле лазерной головки, что делает его менее прозрачным. В конечном итоге светопроницаемость стекла быстро снижается, его приходится менять. Помимо стекла загрязняется вся воздушная магистраль.

Воздух используется еще и в пневматических системах, а не только для резки. Как правило, лазерные станки по металлу поставляются со встроенной системой очистки воздуха, предназначенного для пневматики, поэтому дополнительные фильтры не нужны.

Каким газом лучше резать металл, кислородом или азотом

С экономической точки зрения выгоднее кислород. Азот обходится дороже. В технологическом плане все зависит от того, какой металл подлежит раскрою.

Кислород

Эти газ является окислителем, он участвует в экзотермических реакциях и действует как катализатор. С увеличением количества выделяемого тепла ускоряется процесс резки, станок работает эффективнее и быстрее.

Но действие окислителя распространяется и на кромки, а это крайне нежелательно. Если точно рассчитать параметры, этот побочный эффект при обработке черной и низколегированной стали можно нивелировать. При раскрое нержавеющей стали процесс контролировать значительно сложнее.

Под действием высоких температур и избыточной концентрации кислорода металл кромки окисляется, и попросту горит, при этом весьма вероятен прожиг материала. Соответственно, металл теряет свое главное свойство — противостоять коррозии. То есть лазерная резка нержавеющей стали в кислородной среде не позволяет добиться качественного раскроя и превращает материал кромки из нержавейки в ржавейку.

Этот газ считается условно инертным, его содержание в атмосферном воздухе превышает 70%, поэтому получать его легко. В отличие от аргона он соединяется с другими веществами, участвуют в химических реакциях. Инертными его считают, потому что он не является окислителем, горения, и образования плазмы в среде азота не происходит. Этому способствует охлаждение металла в зоне реза и эффективное удаление расплава. С помощью азота разрезают следующие материалы

- нержавеющая сталь;

- высоколегированная сталь;

- никель:

- алюминий.

Азот позволяет обрабатывать и черные металлы, но здесь он сильно уступает по производительности кислороду. Процессом окисления, вызываемым кислородом, можно пренебречь, поскольку нержавеющих свойств изначально не было, и сохранять нечего.

Существуют материалы, которые невозможно качественно разрезать азотом, не говоря уже о кислороде. Один из них — достаточно распространенный в определенных сферах титан. Азоту не хватает инертности, он вступает с титаном в реакцию, и в итоге начинает крошиться, меняет свойства и структуру. В данном случае необходим газ с более выраженными нейтральными свойствами, каким является аргон. Он не взаимодействует ни с какими материалами.

Если использовать сжатый воздух

Лазерная резка металла в среде атмосферного воздуха не обладает преимуществами азотной и кислородной резки. Основное достоинство — экономическая выгода за счет доступного сырья. Достаточно обзавестись компрессором и закачивать бесплатный воздух. Но не все так просто.

Во-первых, скорость резки в воздухе немного выше, чем в азоте, поскольку какое-то количество кислорода в нем содержится. Но она намного уступает производительности в кислородной среде. Удлинившийся по времени процесс увеличивает затраты электроэнергии, а вместе с ней и стоимость обработки.

Во-вторых, воздух нуждается в фильтрации. Пары масла и капли влаги негативно влияют на защитные стекла лазерных излучателей. Это требует регулярной замены фильтров, а иногда и очистки всей магистрали, если она все же засорилась, что связано с дополнительными затратами.

В-третьих, давление воздуха в станке должно составлять 1,6–1,8 МПа. Чтобы получить его после всех систем очистки и фильтрации, на входе компрессор должен накачивать 20 —25 МПа. Такой агрегат стоит серьезных денег. Операционные платежи при использовании воздуха, конечно меньше, чем при использовании газов. Но тут необходимо взвесить, насколько быстро окупятся первоначальные вложения.

Получается, что воздух все же не бесплатен, помимо текущих расходов требует серьезных разовых вложений. В воздушной среде можно резать материалы толщиной не больше 1,5 мм. При раскрое нержавеющей стали кромка желтеет, такое действие оказывает содержащийся в воздухе кислород. Если предполагается работать с разными металлами, лучше использовать газы.

Каким должно быть давление газа при лазерной резке металла

Азот и кислород подаются в рабочую голову от баллона через редуктор. Для корректной работы на кислороде необходимо точно и оперативно регулировать давление, для чего станки Rabbit и Elixmate оборудуются специальным регулятором давления SMC японского производства.

В первой фазе процесса резки лазерный луч должен пробить металл насквозь, для этого необходимо поддерживать давление в диапазоне 0,15 – 0,2 МПа. В дальнейшем поддерживается давление 0,5–0,6 МПа, и этот перепад обеспечивает регулятор давления. Когда нет угрозы разбрызгивания расплавленного металла, и пробивать и резать металл можно при более высоком, но одинаковым давлением газа. Следует помнить, что на регулятор нельзя подавать давление, превышающее 1 МПа. Он или сбросит избыток, или выйдет из строя.

При использовании азота нормальное давление составляет 1,6–1,8 МПа, то есть в 3 раза больше, чем расход кислорода. Этим и обусловлена дешевизна кислородной резки. Но при использовании кислорода необходимо точно настраивать оборудование и параметры процесса. Даже небольшие отклонения приводят к существенному ухудшению качества реза.

В чем хранится газ

Газ поставляется в следующих емкостях:

- баллоны по 40 или 70 л. Это не самый оптимальный вариант, такие баллоны приходится часто менять;

- матрица баллонов — представляет собой 25 единиц, обвязанных шлангами. Такого количества хватает на длительное время, но возникают сложности заправкой и транспортировкой, они занимают много места;

- газификатор — сосуд увеличенной емкости, в котором газ содержится в сжиженном виде. Это наиболее предпочтительный вариант, поскольку такой газ чище и его расход меньше.

Не стоит гнаться за сверхчистым газом, с большим количеством девяток после запятой. Достаточно иметь степень очистки 99,99%.

Специалисты компании ALL-READY обладают большим опытом настройки лазерных станков, оптимизации процесса обработки. Если вы запишетесь на трехдневные курсы, все непонятные термины и параметры перестанут быть загадкой, станут ясны все нюансы работы с лазерным оборудованием для резки металла.

Каким газом резать металл: азот, кислород или воздух?

В этой статье мы постараемся максимально подробно рассмотреть все плюсы и минусы, выгоды и слабые места резки металлов различными газами: с помощью азота, кислорода и воздуха. Посмотрим какой газ лучше всего подходит для резки металла, действительно ли воздух бесплатный и какие бывают минусы при работе с каждым из газов.

Виды газов для резки металла

Для начала определим, что газом мы именуем и азот и кислород и воздух, воздух тоже газ.

При резке лазером (причём хоть СО2, хоть волоконным) через сопло вместе с лазером подаётся газ для того чтобы удалить из зоны резки продукты горения или помочь лазеру обрабатывать материал.

Если речь об азоте или кислороде то есть много способов хранения и подачи газа в станок, самый основной — баллон с газом, на баллон накручиваем редуктор для регулировки давления и от редуктора ведём шланг на станок.

Воздух

Компрессор это устройство подачи ВОЗДУХА. То есть только воздуха. Воздухом можно резать небольшие толщины, в среднем до 2-3мм. Система фильтрации нужна для того чтобы воздух который через компрессор идёт на станок был чистым, без воды или масла.

Если система фильтрации плохая то из компрессора вместе с воздухом летят мелкие частицы воды и масла, они оседают на защитном стекле лазерной головы и стёкла быстро выходят из строя. Также загрязняется вообще весь воздушный тракт станка и головы.

Но и это еще не все, в некоторых станках воздух используется еще и для работы пневматических систем, так что стоит разграничивать подачу воздуха к станку для резки и для работы пневматики.

Там чаще всего внутри станка уже стоят нужные очистители, дополнительно не надо ничего.

Кислород или азот для резки металла?

Кислородная резка самая дешёвая. Азотная резка намного дороже, но при обработке практически всех металлов, кроме черных, мы используем азот, если хотим сохранить свойства металла.

Кислородом НЕЛЬЗЯ резать нержавейку. Если мы будем ее резать кислородом, то материал по сути будет гореть, ведь горение — это ни что иное, как окисление при высокой температуре, а кислород – катализатор горения. Таким образом из нержавейки мы делаем ржавейку, окисляем её, то есть попросту убираем все её нержавеющие свойства.

А азот – негорючий газ, он инертный, в нем ничего не горит, он выполняет другую функцию – предохраняет металл от окисления, охлаждает его и удаляет продукты горения из зоны реза.

Кислородом обычно режут черные металлы.

Чернуху можно резать и азотом, но это будет слишком дорого и невыгодно, а так как она не имеет нержавеющих свойств, то нет смысла и сохранять их.

Ещё один нюанс – азотом мы режем всё, кроме титана, который при лазерной резке вступает с азотом в реакцию, крошится, теряет свою структуру и свойства. Для резки титана нужен аргон.

Давление газа при резке металла лазером

Итак, на станке есть два гнезда подключения вспомогательного газа — нерегулируемый тракт для азота или воздуха и кислородный тракт с регулятором давления.

Первый идёт напрямую в рабочую голову: то есть как на баллоне на редукторе выставил давление, так оно и работает.

А второй – кислородный тракт требует очень точной регулировки давления, поэтому здесь и стоит специальный регулятор производства японской фирмы SMC. Он позволяет выставлять точные параметры давления резки напрямую из программы.

Когда мы режем материал, его необходимо сначала пробить. В момент этого пробоя давление должно быть 0,15-0,2 МПа, а в процессе резки – достаточно 0,5-0,6 МПа и станок должен регулировать это расхождение в давлении.

Если кислородом пробивать материал с таким же давлением, с каким режешь, то полетят брызги расплавленного металла, т.к. кислород, как мы выяснили выше – катализатор горения. С азотом таких заморочек нет, можно поставить условные 2 МПа и пробивать и резать на одном и том же давлении.

Регулятор давления газа в металлорезе

Возвращаясь к регулятору давления — на него нельзя подавать более 1 МПа, в лучшем случае он просто будет спускать переизбыточное давление и у вас будет перерасход кислорода, в худшем случае - просто выйдет из строя.

Для резки азотом нормальное давление — 1,6-1,8 МПа, а с кислородом — 0,5-0,6 МПа, т.е. расход газа практически в три раза меньше.

Однако, несмотря на то, что кислородная резка дешёвая – она сложная и требует опыта в настройке параметров.

Чуть-чуть отклонение по давлению, не тот диаметр сопла – и у тебя будет плохой рез.

Но если уметь работать с кислородом, то он получается эффективнее и дешевле, чем азот или воздух.

Кстати про воздух: в чём здесь подвох?

Воздух для резки металла

Если вы собираетесь резать на воздухе, вам нужно озаботиться хорошей системой фильтрации, стоимость которой порой может достигать стоимости самого компрессора.

Люди думают, что я сейчас схвачу Бога за яйца, не буду платить за газ, заплачу один раз за компрессор и все – дёшево и сердито. Но на самом деле нет, воздушная резка тоже стоит денег.

Минусы использования воздуха для резки металла

Просто вложения разовые и большие. Да и компрессор тоже нужно обслуживать – менять масло. И бывает, что фильтры тоже выходят из строя, три месяца нормально работает, потом раз – начал плеваться. Конденсат с ресивера летит, вот это вот всё. И если ты один раз засорил тракт, потом поставил воздух с нормальными фильтрами, это всё равно не поможет, потому что придётся чистить сам тракт, продувать его спиртом.

При работе с воздухом, нужно очень сильно очищать и осушать воздушный тракт, потому что любая влага и масло, которые будут лететь из компрессора, будут оседать на защитных стёклах и придётся менять их по несколько раз в час.

Для нормальной резки воздухом нужно давление 1,6-1,8 МПа, но чтобы после всех осушителей и систем фильтрации добиться такого давления на выходе, до фильтров должно быть 20-25 атмосфер. А такой компрессор уже стоит нормальных денег. Поэтому стоимость компрессора с хорошей системой осушителей будет стоить достаточно дорого.

Подумайте, может вам выгоднее взять газификатор с азотом и просто заполнять его один раз в месяц?

Резюмируем по воздуху

Воздух актуален только если вы режете не больше 1,5 мм и если не гонитесь за цветом кромки.

Воздух – это не бесплатно. Это сложно и дорого. Чтобы вся эта система нормально работала, в неё стоит хорошо вложиться. Если вы режете то чернуху, то нержавейку, то одно, то другое – то лучше работайте на газах.

Газовое оборудование и оборудование рабочего места на металлорезе

- Газ может поставляться в баллоне 40 или 70 литров. Это не очень удобно, так как их приходится часто менять и тратить на это дополнительное время.

- Бывает матрица баллонов — 25 баллонов, обвязанных шлангами. Матрицы баллонов хватает на дольше, но она занимает больше места и сложнее в заправке и транспортировке.

- Может быть газификатор — это большой баллон, в котором газ содержится в жидкой форме. Именно поэтому газ из газификатора очень чистый. К тому же он экономичней.

Не стоит гнаться за чистотой газа три девятки (99,999%), четыре девятки (99,9999%). Девяносто девять сотых (99,99%) – этого уже достаточно. Остальное – избыточно, это финансово не целесообразно и будет стоить космических денег. ОЧ (оч чистый) или ОСЧ (особо чистый) – этого достаточно, потестите и определитесь что вам больше подходит.

В следующей статье мы поговорим про систему управления, программное обеспечение и покажем вам самые крутые функции металлореза, которые значительно упрощают рабочий процесс.

Сервис и ремонт лазерного станка по металлу

Многие могут продать металлорез, но не у всех есть такой опыт и багаж знаний как у наших менеджеров и сотрудников сервисной службы.

Возможно в этой статье было много непонятных для вас терминов, не пугайтесь, мы доступно расскажем вам обо всех нюансах и научим правильно работать на станке. Наше обучение длится три дня, за это время вы узнаете всё что нужно о строении станка и его обслуживании, мы научим вас подбирать настройки под разные типы материалов разной толщины и покажем, как работать с режимами резки, которые упрощают работу и помогают экономить время и материалы.

Мы имеет успешный опыт работы с различными производствами и поэтому можем многому вас научить, поделиться опытом и дать вам уникальные советы, как оптимально настроить ваше производство.

Газ для лазерной резки металла — зачем нужен и каким бывает?

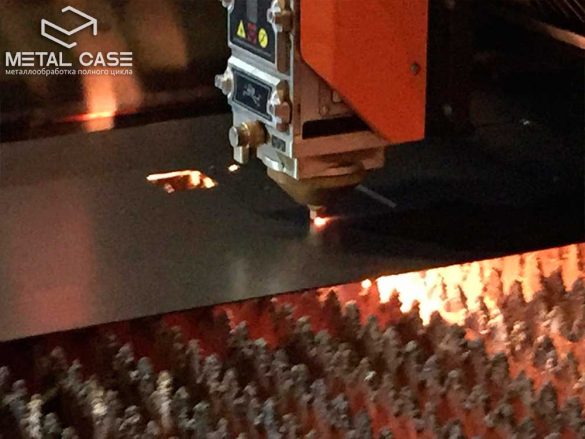

Обязательное условие для современной лазерной резки металла — струя сжатого газа, подаваемая в зону реза. Суть лазерной резки в том, чтобы расплавить материал в нужных областях — и удалить получившийся расплав, оставив необходимый контур. За плавку металла отвечает сам лазерный луч, а за удаление расплава — как раз‑таки газ. Но это не единственная функция, которую он выполняет.

5 функций вспомогательного газа при лазерной резке

- Уже упомянутая основная функция — удаление расплава из зоны резки.

- Дополнительно струя газа охлаждает края разреза. Одно из важных преимуществ лазерной резки перед другими способами раскроя металла — отсутствие тепловых деформаций. Это преимущество растет из того, что при лазерной резке сильному нагреву подвергается только область реза, а нагрев остальных областей недостаточен для деформации. Во многом это преимущество объясняется именно охлаждением от струи газа.

- Струя газа в зоне резки не дает образоваться очагу плазмы, который непредсказуемо изменил бы протекание резки.

- Газ, направленный в нужном направлении, защищает оптику лазера от расплавленного и испаренного металла, который мог бы повредить ее.

- Пятая функция зависит от того, какой газ выбран. Оба варианта нужны, но подходят для разных материалов:

- активный газ включается в экзотермическую реакцию и делает резку быстрее и эффективней;

- инертный газ, напротив, отсекает от зоны резки активный газ воздуха и не дает краям разреза реагировать с ним.

Вспомогательные газы, которые можно применять при резке

Есть 4 основных варианта вспомогательных газов, которые используются при лазерном раскрое металла.

- Активный газ — кислород.

- Условно инертный газ — азот.

- Настоящие инертные газы — например, аргон и гелий.

- Атмосферный воздух.

Сейчас подробно разберем каждый из них.

Лазерная резка с использованием кислорода

Кислородная резка — метод, который используют для:

- углеродистых сталей;

- сталей с низким содержанием легирующих добавок.

Кислород — окислитель, важный участник экзотермических реакций. При подаче в зону резки он увеличивает выделение тепла — и таким образом делает процесс быстрее и эффективней.

Но у окислительной активности кислорода есть и второе следствие — окислиться могут и кромки разреза. А этого допускать нельзя. В случае с черной и низколегированной сталью этот процесс можно контролировать путем грамотного расчета. Для других материалов контролировать окисление сложнее — и поэтому резка в кислороде портит их кромки.

А вот пример корпуса производства «Металл‑Кейс»:

Лазерная резка с использованием азота

Азот в лазерной резке используется как условно инертный газ. Что значит «условно»? Азот не является инертным газом в полном смысле слова. Он тоже вступает в химические реакции. Но он не является окислителем — а именно реакций окисления и горения стремятся избежать производственники при работе с большей частью металлов.

- нержавейку,

- высоколегированные стали,

- алюминий,

- никель.

Азот не просто не вступает в окислительные реакции в зоне разреза сам — струя сжатого азота вытесняет из зоны разреза атмосферный воздух, содержащий кислород. И этот кислород, соответственно, также не портит разрез.

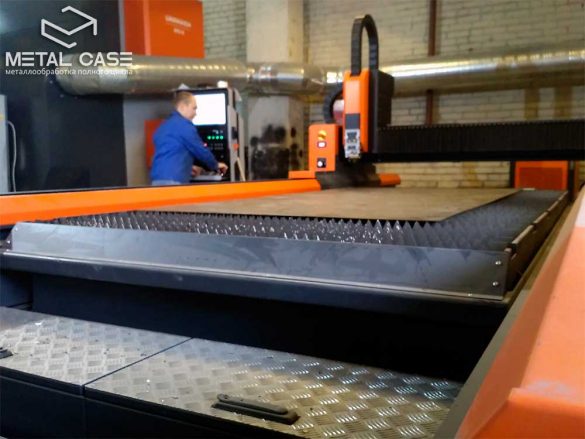

Посмотрите видео из нашего цеха:

Лазерная резка в истинных инертных газах

Истинные инертные газы — такие как аргон и гелий — не только не участвуют в окислении, но и вообще не реагируют с расплавленным в резке материалом. И, соответственно, вытесняют из зоны резки все газы, которые могли бы с ним прореагировать.

Для большинства металлов в лазерной резке это просто не нужно. Ну ничего страшного не произойдет, если у алюминия будет возможность реагировать с азотом. Но, вот, например, титан…

При лазерной резке титана могут возникнуть не только ненужные оксиды, которые портят качество реза, но и соединения титана с азотом. Они отличаются повышенной хрупкостью — и их там быть не должно. Значит, резать титан в азоте нельзя. Зато можно в истинных инертных газах.

Однако эти инертные газы стоят значительно дороже азота — поэтому используют их только в тех случаях, когда без них действительно не обойтись.

Лазерная резка в атмосферном воздухе

Этот вариант резки лишен основных преимуществ кислородной и азотной резки. Зато сырье для него — очень дешевое, с помощью компрессора его можно брать просто из окружающего пространства.

С одной стороны, кислород в нем есть — значит, резка немного ускоряется. Но со скоростью резки в кислородной струе не сравнится. На более долгую резку уходит больше электроэнергии — так что экономия на газе становится несколько сомнительной.

С другой стороны, благодаря тому же свойству его не рекомендуется использовать для резки материалов, у которых проблемы с окислением.

Лазерная резка в различных газах в «Металл‑Кейсе»

Мы режем металл в кислороде, азоте и инертных газах. Давайте обсудим конкретику — что вас интересует? Какой материал, какие детали и какой объем партии? Наш специалист готов рассчитать стоимость и сроки вашего возможного заказа, чтобы вы могли принять взвешенное решение, хотите ли работать с нами. Отправьте нам ваш контактный телефон через форму ниже, чтобы он мог связаться с вами.

Лазерная резка нержавеющей стали — возможности и преимущества Лазерная резка нержавеющей стали — один из самых прогрессивных методов обработки этого металла. У лазерной резки есть свои неоспоримые преимущества, за которые многие производственники.

Шелкография на металле в СПб — что можно нанести на металлические детали? Метод шелкографии на металле позволяет получать надписи и изображения на металлических корпусах и деталях. Элементы получаются стойкими и красивыми — не приходится.

Лазерная резка алюминия — как это делается? Любой листовой металл можно нарезать для дальнейшей работы разными способами. Нельзя сказать, что какой‑то из них «всегда лучший» или «всегда худший». У них.

Сварка оцинковки в СПб — как делается и где заказать? В «Металл‑Кейс» мы производим на заказ детали и корпуса из различных видов листового металла — от обычной черной стали до.

Технология лазерной резки. Свет режет металл — как это вообще возможно?

Мы не удивляемся, когда Оби‑Ван Кеноби из «Звездных войн» прорезает толстую стальную дверь лазерным мечом. Ну прорезает и прорезает — это ведь фантастика, там всякое бывает. Но вот когда выясняется, что корпуса самых обычных приборов, окружающих нас дома и на работе, вырезаны таким же лазером, хоть и менее пафосным — вот тут‑то многие и ловят столбняк.

Но это не «технология из будущего», не мечты фантастов и не прогнозы футурологов. Эта технология работает по факту уже около пятидесяти лет. То есть она старше многих людей, которые до сих пор считают ее фантастикой.

Однако человек — существо любопытное. Нам мало знать, что лазерная резка в принципе реальна — нам интересно понять, как это происходит.

- Как луч света, пусть и мощный, разрезает металл?

- И даже если это в принципе возможно — почему бы не порадоваться этому и не взяться за более привычные инструменты? Ведь резать лазером наверняка дорого и сложно?

Здесь мы ответим на эти вопросы.

Как лазер режет металл?

Сначала по поводу того, как луч неосязаемого света может разрезать прочный металл.

Свет несет тепло

Представьте. Вы лежите на пляже, с закрытыми глазами, волны‑чайки‑всё такое, но волны‑чайки нас сейчас не интересуют, а интересует нас солнышко. Греет? Поверхность кожи прямо нагрета. А в тени была бы прохладной. Кожу нагревает именно свет.

Дальше — дело техники. Свет лазерного луча так же нагревает металл. Так же, но намного сильнее, потому что лазерный луч сконцентрирован на нагреваемой поверхности, а излучатель расположен совсем рядом с ней.

Тепло плавит металл

Что происходит дальше? Температура металла в точке, на которую направлен луч, подскакивает выше 1000 градусов Цельсия. Конкретная температура зависит от вида металла — у них ведь разная температура плавления, и это учтено в расчетах. В соответствии с ней выбирается мощность луча и скорость его движения по листу. Всё рассчитано так, чтобы уверенно плавить металл, но не обугливать кромки и не тратить энергию впустую, светя в уже расплавленное место лишние миллисекунды.

И вот на поверхности листа образовалась маленькая ванночка из расплавленного металла. При этом, что ценно, остальная часть листа просто не успела толком на это среагировать. Металл отлично проводит тепло, да — но здесь подсвеченная область плавится так быстро, что окружающий металл не успевает расплавиться или хотя бы просто деформироваться.

Струя газа выдувает расплав

Маленький нюанс: лазер — не единственная сила, которая участвует в лазерной резке. Вторая сила тандема — струя газа. Струя газа под давлением направляется в ту же точку, что и луч. И выдувает расплавленный металл из получившегося отверстия вниз.

Вдобавок… Вернитесь мысленно на пляж с греющим солнышком и представьте легкий порыв ветра, налетевший с моря и охладивший кожу. Так вот — вдобавок поток воздуха охлаждает грани отверстий. А это нам на руку, потому что окружающий металл не должен перегреться и деформироваться.

И это, кстати, всё еще не всё. Параллельно с этим разные газы при лазерной резке делают разные виды чудес, которые делают резку более мощной и быстрой — или наоборот, более аккуратной. Это очень интересная тема, но мы о ней уже писали. Не будем повторяться — а если вы не читали, то вот, полюбопытствуйте: «Газ для лазерной резки металла».

Луч идет дальше, превращая точечное отверстие в контур любой формы

Вот и всё, собственно. Отверстие в металле готово. А луч движется дальше со скоростью, доходящей в некоторых случаях до нескольких метров в минуту, по заданным в программе резки координатам. Когда надо — гаснет и загорается снова в нужный момент, обводя внутри заготовки технологические окна.

И за ним остается четкий разрез, задуманный вашим конструктором — или нашим конструктором, выполняющим ваши требования, если у вас, к примеру, нет своего конструкторского отдела.

Вот так лазер режет металл. Окей, но теперь у вас есть второй вопрос — даже если всё это возможно, разве не будет проще использовать для раскроя металла более старые способы типа механической резки, рубки, координатной пробивки? Разве не будет всё это дешевле лазера?

Вот что мы предлагаем:

Зачем использовать лазер, если есть более традиционные методы раскроя металла?

- Это не так дорого, как может показаться человеку, которого впечатлило изящество этой технологии. Производственные компании, которым нужны детали для их оборудования, абсолютно спокойно оплачивают лазерную резку и ничуть не беднеют на этом.

- Но да — если вам требуется стандартный одноюнитовый корпус в 19-дюймовую стойку с набором стандартных технологических окон и вам в принципе безразлично качество его выполнения — то стандартное изделие, выполненное на координатно‑пробивном станке, будет дешевле. Там, где лазер вычерчивает контур, координатник, заряженный пуансоном нужной формы, делает одно движение — ррраз! — и отверстие готово. Края этого отверстия, конечно, будут… ну, так себе. Но мы ведь условились с самого начала, что вас не интересует качество.

- Совсем другая история начинается, когда в корпусе появляются нестандартные отверстия. Нужные для конкретно того уникального оборудования, которое разработала ваша компания. Или вообще сам корпус имеет нестандартные размеры. Если вы точно знаете, что будете производить по тысяче таких корпусов в месяц и они будут расходиться как горячие пирожки без всяких дополнений и изменений — окей, вы изготавливаете специальные формы рубки‑штамповки под ваше уникальное изделие. И поехали — ррраз, ррраз, ррраз — станок штампует ваши детали. По удару на деталь, максимум по два. Дорого запускать в производство такой штамп, но если производство массовое — это окупится.

- Такое возможно, такое делается. Но бывает и иначе. Например, когда заказчик точно знает, что его приборов нужно десять штук в месяц, не больше. Ниша узкая. И что, запускать ради этого производство штампа? Да прибор будет стоить, будто он из золота.

- Или так — ниша вполне себе широкая, но пока непонятно, «выстрелит» ли изделие в нынешнем виде. Возможно, что‑то придется менять, допиливать. А штамп это штамп, его не допилишь, только переделывать.

- Или так — и ниша широкая, и изделие проверенное. Но работа тонкая — отверстия не пробиваются, как надо. Приходится допиливать вручную, тратить время живых специалистов. Надо прорезать, чтобы всё было аккуратно сразу.

И вот во всех трех этих случаях лазерная резка оказывается технологией первого выбора. И логика заказчиков в этих условиях звучит не как «лазер дорогой, но приходится использовать его», а как «лазер — самый дешевый вариант из реально имеющихся в наличии». Хотя если не рассматривать эту картину серьезно, а просто посмотреть на цены резки и рубки — да, лазер вроде как дороже.

Поговорим предметно?

Но это всё, в сущности, общие слова. «Дороже», «дешевле». Для разных заказов в разных сферах эти слова значат очень разные вещи. В общих принципах мы разобрались — давайте теперь поговорим конкретно. Вас, вероятно, интересует резка какого‑то заказа. Раз вы изучаете информацию о лазерной резке.

Так давайте мы рассчитаем для вас его стоимость и сроки. Чтобы вы могли сравнивать с другими или прикидывать свои планы. С конкретными цифрами это будет серьезное планирование. А расчет вас ни к чему не обязывает. Отправьте нам свой контактный телефон, чтобы наш специалист перезвонил, выслушал и рассчитал всё необходимое.

Как выбрать сопла для лазерной резки металла

Сопло является одним из расходных элементов лазерного станка. Деталь используется в конструкции системы лазерной головы из сопла выходит луч и обдув зоны реза. Наличие последней, минимизирует или полностью исключает вероятность окисления или подгорания нагретых поверхностей.

Из каких материалов производится сопло, какие задачи решает

Сопло является элементом лазерной оптической головы для сварки, резки.

Подавляющее большинство моделей сопел выполняется из меди, так как этот материал хорошо рассеивает тепло, сохраняет свои ёмкостные характеристики при значительных температурах.

Отдельные версии имеют хромовое покрытие. Задачей последнего является исключение вероятности налипания выдуваемых из зоны реза капель расплава.

Сопловая часть устанавливается в лазерной голове сразу за оптической системой.

Благодаря её наличию решаются задачи:

- подачи к зоне реза рабочих газов (с регулировкой расхода).

Ими выдувается расплавленный металл. При этом повышается качество кромок, исключается возникновение наплывов.

- обеспечения соосности газовой струи и лазерного луча;

- небольшой защиты оптики лазера.

Непосредственно на сопло замыкается контакт датчика слежения (чаще всего, через керамический изолятор). Последний формирует сигналы, позволяющие выдерживать при работе заданное расстояние между соплом и поверхностью заготовки.

Любое сопло, независимо от модели и бренда (IPG Photonics, WSX, Raytools, иных) имеет уплотнительные, зажимные, керамические кольца, проставки, корпусные детали.

Чем активнее используется головка, тем чаще следует менять сопла.

Классификация существующих типов

С учётом материала обрабатываемой заготовки для выполнения реза используется один или два разных газа. Соответственно применяют одинарное или двойное сопло.

Одинарные (однослойные) и двойные (двухслойные)

Первое используется при работе на атмосферном воздухе, газовых средах условно-инертных, инертных (азот, аргон). Эти газы предупреждают окисление. Эта способность обусловила их востребованность для работы с высоколегиррованными марками стали, титаном, алюминием, латунью, так как позволяет получить кромку высокого качества.

Одновременно поступающие газы охлаждают кромки реза, исключая их тепловые деформации. Выполняют защиту оптики головы от брызг расплавов, разогретых до высоких температур.

При кислородной резке газ способствует окислению низколегированных (чёрных) сталей. Процесс является экзотермическим (выделяется существенное количество тепла), но процесс значительно ускоряется.

Двойное сопло имеет специальную вставку, для подачи двух различных газов. Чаще всего, подобные модели используются при кислородной резке. Внутренний слой – кислород высокой чистоты (для 5.0 она составляет 99,999%).

Малейший подсос атмосферного воздуха, иных газов, приводит к изменению параметров горения и, соответственно, рабочих характеристик станка. Поэтому внешний слой газов является своеобразным защитным «кожухом» для внутреннего газового столба.

Величина диаметра проходного отверстия в соплах обратно пропорциональна создаваемому давлению.

Рассматривать конкретные цифры не имеет смысла, так как в каждом конкретном случае у вас будут свои значения, определяемые мощностью, фокусным расстоянием, расстоянием, иными параметрами.

Диаметр проходного отверстия

Непосредственное влияние на скорость и качество раскроя оказывает конструкция сопла и диаметр проходного отверстия. С его увеличением возрастает расход подаваемых газов, меняется площадь сечения газового столба, форма потока, его скорость.

Пример. При мощности компрессора (газогенератора) в 15 атм сквозь сопло диаметром 1 мм будет проходить примерно 0.14 м 3 /мин. Через 3.5 мм уже 1.8 м 3 /мин. Увеличение мощности подающего агрегата до 25 атм увеличит расход, в последнем случае, примерно до 3 м 3 /мин.

Варианты конструктивного исполнения

Существует несколько версий:

- стандартная форма сопла, усечённый конус.

Эта форма свойственна и одинарным и двойным соплам, является наиболее распространённой (классической). Пример. Cопло Trumpf марки TR301-4561. Является универсальным.

- «сомбреро» конусная часть имеет увеличенную высоту и малые углы наклона боковых граней.

Своё наименование получила за визуальную схожесть с этим мексиканским головным убором. Отлично подходит для резки близкорасположенных контуров (не наползает на соседнюю кромку).

К недостаткам относится существенно меньшее время, которое имеется у датчика для предотвращения вероятного удара сопла о кромку реза заготовки. Это может привести к повреждению покрытия или керамического кольца.

- Альтернативным решением, в конструкции которого удалось предотвратить вероятность возникновения удара является модернизированная версия сомбреро с параболическими стенками.

Подобная конфигурация позволяет плавно «обтекать» препятствие.

- Сомбреро с закруглённой вершиной.

Востребовано для работы с заготовками, толщина которых менее 0.3 мм. Сопла с плоской головкой, при отводе от заготовки после выполнения реза, тянут её за собой. Через несколько миллиметров она отлипает, однако точность реза уже сбивается. Сферическая головка исключает подобное развитие событий.

Широко востребовано при обработке трёхмерных заготовок.

Все вышеназванные варианты исполнения сопел могут иметь посадочную грань (в сечении) в форме круга или шестигранника.

Единственное различие между этими вариантами заключается в возможности применения шестигранных версий на станках с автоматической сменой сопел. Если автоматика отсутствует, форма основания роли не играет.

Надеемся, что данная информация позволит вам подобрать сопло необходимой модели.

Читайте также: