Газодинамическое напыление металла оборудование

Обновлено: 05.07.2024

Технология установок «Димет» позволяет наносить высококачественное металлическое покрытие практически на любые поверхности. Оборудование Обнинского центра порошкового напыления принесло разработчику мировую славу и в данный момент не имеет аналогов не только в России, но за рубежом (Германия, Япония, США). В чем секрет?

Купить аппарат газодинамического напыления «Димет» стоит уже потому, что принцип его работы основан на инновационной технологии напыления микрочастиц металлов с помощью сжатых газов под низким давлением (Low Pressure Cold Spray). Скорость газа в соплах уникальных агрегатов превышает звуковую, в результате чего микрочастицы порошка металла напыляются на поверхность обрабатываемого изделия под высоким давлением. Ударяясь о поверхность, они прочно привариваются к ней и образуют крепкий, долговечный и идеально ровный металлический слой.

Несколько рабочих режимов установок позволяют обрабатывать различные поверхности, наносить разные по химическому составу покрытия, регулировать степень пористости, толщину и плотность, а также предотвратить эрозию.

Обрабатываемые с помощью агрегатов поверхности различны: от современного пластика и традиционного металла до шпонированных и деревянных покрытий, хрупкой керамики и легкого акрила, включая каленое и триплексное стекло, акрил, пластик, хрусталь и керамику.

Цена оборудования для газодинамического напыления вполне доступна, если учесть, что с его помощью можно создавать следующие виды покрытий:

- Антикоррозионное;

- Герметичное с газонепроницаемыми качествами;

- Электропроводящее;

- Композитное (с примесью керамических частиц);

- Специальное (с определенными характеристиками).

Где применяется?

За счет небольших размеров установок «Димет» и отсутствия особых требований к условиям применения использовать аппарат можно практически повсеместно:

- на предприятиях самого разного формата: от микропроизводств до крупных промышленных цехов;

- в помещениях, под открытым небом, в полевых условиях.

Купить оборудование для газодинамического напыления металла «Димет» можно и с целью применения на нескольких объектах. Этому способствует мобильность и компактность установки, а также возможность создания одним агрегатом разных типов металлизации с различной плотностью и пористостью.

Оборудование для газодинамического напыления «Димет» целесообразно купить для выполнения следующих работ:

- Защита от коррозии;

- Подготовка изделия для пайки за счет нанесения дополнительного слоя металла;

- Герметизация емкостей для хранения, транспортировки, эксплуатации веществ в жидком и газообразном состоянии;

- Восстановление геометрии и объема деталей;

- Нанесение электропроводящих покрытий;

- Широкий перечень авторемонтных работ;

- Специальное применение (герметизация сварных швов в криогенной технике, покрытие инструмента для предотвращения искрения, восстановление деталей и узлов газоперекачивающих агрегатов, повышение теплоизлучения нержавейки, предотвращение схватывания резьбовых соединений, декорирование и дизайн).

На чем основана технология газодинамического напыления металлов?

Открытый еще в конце ХХ века газодинамический эффект получил широкое практическое применение только с появлением уникальной технологии газодинамического напыления металлов «Димет».

Технологически процесс нанесения металла с помощью установки «Димет» можно представить поэтапно:

- Нагревание смеси на основе сжатых газов, абсолютно безвредных и нетоксичных;

- Подача горячего сжатого газа в сопло установки;

- Образование здесь потока воздуха, движущегося по своей оси со сверхзвуковой скоростью;

- Равномерная дозированная подача частиц порошка наносимого металла (сплава) с одновременным ускорением работы оборудования;

- Узконаправленное напыление частиц металлического порошка и потока воздуха на локальный участок обрабатываемой поверхности.

С какими материалами работает оборудование «Димет»?

Установка одинаково качественно напыляет такие металлы, как свинец, олово, цинк, медь, никель, алюминий и их сплавы. Это недорогие материалы, что лишний раз подтверждает, что по цене газодинамическое напыление с помощью отечественной разработки более чем доступно.

Для использования в установке металлы и сплавы измельчают до порошкообразного состояния и добавляют частицы керамики. Частицы корунда – инертные частицы оксида алюминия – позволяют качественно очищать поверхности перед напылением. А также делают нанесенный слой:

- Однородным;

- Высокоадгезивным (от 30 до 100Мпа);

- Содержит не более 3% пор;

- Максимально плотным;

- Электропроводящим;

- Гладким;

- Пригодным для обработки любых механическим способом;

- Пригодным для высокотемпературной обработки;

- Подходящим для нанесения на любую поверхность;

- Нужной толщины.

Почему большинство отдает предпочтение газодинамическому напылению?

- Дешевизна. Цена на аппарат для напыления металла «Димет» - пожалуй, самая большая трата. Потому что расход и стоимость наносимых металлов (с учетом долговечности установки и количества рабочих циклов) минимальны.

- Удобство и практичность. Металлический слой наносится без ущерба для обрабатываемого изделия, которое практически не нагревается, не окисляется, не происходит выгорание легирующих сплавов и коробления.

- Полностью безвредно для человека и окружающей среды, так как в процессе эксплуатации не образует токсичных соединений.

- Не требует создания определенных условий для эксплуатации.

Эти преимущества делают агрегаты «Димет» удобными, практичными и очень эффективными в использовании.

E-mail: info@dymet.org; ООО " ПП Техинвест", ИНН 7404005960; ОГРН 1027400583210.

Сущность и задачи газодинамического напыления

Газодинамическое напыление металла: цель, назначение, разновидности технологии. Преимущества и недостатки метода. Область применения. Оборудование и особенности применения холодного напыления.

Газодинамическое напыление металла выполняется с целью придания поверхностям металлических и неметаллических изделий необходимых свойств. Это может быть повышение электро- и теплопроводности, прочности, защита от воздействия коррозионных процессов, восстановление геометрических размеров и т. д. При этом в зависимости от конкретной задачи, зависящей от металла изделия, подбирается необходимое оборудование, расходные материалы и технология выполнения напыления. Чаще всего поверхности подлежат металлизации, при этом наносимое покрытие имеет высокую адгезию с материалом, на которую оно наносится, а изделие получается механически прочным. Напыляться могут чисто металлические порошки или смеси, в состав которых, помимо металлической составляющей, вводится керамический порошок в определенных количествах. Это значительно удешевляет технологию получения порошкового покрытия и не сказывается на его свойствах.

Суть и назначение технологии газодинамического напыления

Сущность метода холодного газодинамического напыления заключается в нанесении и закреплении на поверхности изделия или детали твердых частиц металла или смеси материалов размером от 0,01 до 50 мкм, разогнанных до необходимой скорости в воздухе, азоте или гелии. Такой материал называют порошковым. Это частицы алюминия, олова, никеля, баббиты разных марок, смесь алюминиевого порошка с цинком. Среда, с помощью которой осуществляют перемещение материала, может быть холодной или подогреваться до температуры не выше 700 °C.

При контакте с поверхностью изделия происходит трансформация пластического типа, а энергия кинематического вида переходит в адгезионную и тепловую, что способствует получению прочного поверхностного слоя металла. Порошок может наноситься не только на металлические поверхности, но и на выполненные из бетона, стекла, керамики, камня, что значительно расширяет область применения способа создания поверхностей с особыми свойствами.

В первом случае в качестве рабочей среды, перемещающей порошковый материал размером от 5 до 50 мк, используют гелий и азот. Частицы металла, если они движутся, имеют давление больше 15 атм. Во втором случае используется сжатый воздух, который подается под давлением, не превышающим 10 атм. Различаются эти виды еще и такими показателями, как мощность подогрева и расход рабочей среды.

Этапы напыления следующие:

- подготовка поверхности изделия к напылению механическим или абразивным способом;

- нагревание рабочей среды (воздух, азот, гелий) до установленной в технологическом процессе температуры;

- подача нагретого газа в сопло оборудования вместе с порошком под необходимым давлением.

В результате порошок разгоняется в потоке до сверхзвуковых скоростей и соударяется с поверхностью детали или изделия. Происходит напыление слоя металла толщиной, величина которой зависит от температуры нагрева подаваемого газа и давления.

Подготовку поверхности изделия абразивным способом выполняют, применяя само оборудование для нанесения газодинамического напыления простой сменой параметров режима.

Область применения этого вида напыления довольно обширная. С помощью метода осуществляют герметизацию течей в емкостях и трубопроводах, ремонт деталей и отливок из легких сплавов, наносят электропроводящие, антикоррозионные и антифрикционные покрытия, устраняют механические повреждения, восстанавливают посадочные места в подшипниках.

Главные плюсы метода

- выполнение работ при любых климатических условиях (давлении, температуре, влажности);

- возможность применения оборудования стационарного и переносного типа, что в последнем случае позволяет осуществлять работы по месту их проведения;

- возможность нанесения покрытия на локальные участки (дефектные места);

- возможность создания слоев с разными свойствами;

- возможность создания слоя необходимой толщины или разных по толщине в многослойных покрытиях;

- процесс не оказывает влияния на структуру изделия, на которое наносится напыление, что является важным преимуществом;

- безопасность;

- экологичность.

К недостатку этого вида напыления относят только один факт. Слои можно наносить на пластичные металлы, такие как медь, цинк, алюминий, никель и сплавы на их основе.

Производители разных стран выпускают оборудование стационарного и переносного типа для ручного и автоматизированного нанесения покрытий разной производительности на разные металлы.

Применяемое оборудование

- емкости для порошка;

- системы подачи рабочей среды, включая баллон для сжатого газа и все необходимые комплектующие к нему;

- сопла (как правило, их несколько, они разной конфигурации и применяются для разных режимов напыления);

- пульта управления.

В РФ качественное оборудование для напыления газодинамическим способом выпускает центр порошкового напыления в Обнинске под товарным знаком «ДИМЕТ». Оно соответствует требованиям отечественных ГОСТов, сертифицировано и защищено патентами во многих странах, включая Россию.

Процесс ремонта детали газодинамическим напылением показан на видео:

Просим тех, кто работал с разными типами оборудования по газодинамическому напылению и разными металлами и типами порошков поделиться опытом в комментариях к тексту и рассказать, каким способом выполнялись подготовка поверхности и сам процесс напыления.

Назначение и способы напыления металла

Рассказываем о напылении металла: особенности и назначение технологии. Современные способы. Применяемое оборудование и приборы. Особенности ионно-плазменного и плазменного напыления. Лазерное, вакуумное и порошковое напыление.

Напыление металла – это технология изменения структуры поверхности изделия с целью приобретения определенных качеств, повышающих эксплуатационные характеристики. Обработку выполняют путем нанесения однородного металлического слоя на деталь или механизм. В качестве расходного материала используют специальные порошковые составы, которые подвергают термической обработке и придают им значительное ускорение. При ударном соприкосновении с поверхностью частицы осаждаются на плоскости.

Технология появилась в начале XX века в качестве альтернативы традиционным способам поверхностной модификации металлов. По мере изучения и развития методов напыления металлических изделий была образована отдельная отрасль – порошковая металлургия. Это технология получения порошков для изготовления из них различных изделий.

В современной промышленности напыление металлов считается одним из самых экономичных способов обработки. По сравнению с объемным легированием технология дает возможность получить необходимые эксплуатационные свойства поверхности при меньших затратах.

Сущность и назначение напыления металлов

Нанесение защитных покрытий на металл необходимо для многих отраслей промышленности. Цель напыления изделий – повышение базового эксплуатационного ресурса заготовки. Защитный слой обеспечивает надежную защиту от следующих вредных факторов:

- воздействия агрессивных сред;

- вибрационных и знакопеременных нагрузок;

- термического воздействия.

Состав многокомпонентного порошка подбирают исходя из требуемых эксплуатационных качеств.

Использование нескольких составляющих повышает риск получения неоднородного покрытия ввиду расслаивания защитного слоя. Для решения этой проблемы используют специальные материалы канатного типа, где порошок фиксируется пластичной связкой.

В процессе напыления поток частиц направляют на поверхность металла. При взаимодействии с поверхностью распыляемые элементы деформируются, что обеспечивает надежный контакт с изделием. Качество адгезии с заготовкой зависит от характера взаимодействия частиц с подложкой, а также процедуры кристаллизации защитного слоя.

Способы напыления, применяемое оборудование

На заре развития технологии обработка изделий осуществлялась с помощью сопла горелки и обычного компрессора, которые обеспечивали нагрев расходного материала и скоростной перенос на осаждаемую поверхность. По мере развития технологии были разработаны новые методы получения защитного покрытия. Следующим этапом развития стало использование электродугового оборудования. Конструкция такого металлизатора проволочного типа была разработана в 1918 году.

Существует два вида процесса напыления:

- Газодинамическое. Обработка осуществляется мельчайшими частицами, размер которых не превышает 150 мкм.

- Вакуумное. Процедура протекает в условиях пониженного давления. Образование защитного слоя происходит в процессе конденсации напыляемого материала на базовой поверхности.

Рассмотрим основные способы обработки, а также особенности используемого оборудования для напыления.

Напыление в магнетронных установках

Технология магнетронной вакуумной металлизации основана на действии диодного газового разряда в скрещенных полях. В процессе работы установки в плазме тлеющего заряда образуются ионы газа, которые воздействуют на распыляемое вещество. Основными элементами магнетронной системы являются:

Функция последнего элемента заключается в локализации плазмы у основания распыляемого вещества – катода. Любая магнитная система состоит из центральных и периферийных магнитов постоянного действия. На катод подают постоянное напряжение от источника питания. Под действием тока происходит распыление мишени при условии, что заряд будет стабильно высоким на протяжении всей процедуры.

Преимущества магнетронного метода:

- высокая производительность;

- точность химического состава осажденного вещества;

- равномерность покрытия;

- отсутствие термического воздействия на обрабатываемую заготовку;

- возможность использования любых металлов и полупроводниковых материалов.

С помощью установок получают тонкие защитные пленки в среде специального газа. Напыляемым материалом могут выступать металлы, полупроводники или диэлектрики. Скорость образования слоя зависит от силы тока и давления рабочего газа.

Ионно-плазменное напыление

Одна из разновидностей вакуумного напыления металла на поверхность. Метод является следующим этапом развития технологии термического осаждения, которая основана на нагреве исходных материалов до точки кипения с их дальнейшей конденсацией на заготовках.

В состав принципиальной схемы оборудования для ионно-плазменного насаждения входят следующие элементы:

- анод;

- катод-мишень;

- термокатод;

- камера;

- заготовка.

Алгоритм действия установки:

- В камере создается пониженное давление.

- На термокатод, который является вспомогательным источником электронов, подается ток.

- Вследствие нагрева возникает термоэлектронная эмиссия.

- В камеру подают инертный газ. Наибольшей популярностью пользуется аргон.

- Между анодом и термокатодом возникает напряжение, которое инициирует образование плазменного тлеющего заряда.

- На катод подают мощный заряд.

- Положительные ионы воздействуют на распыляемый материал-мишень.

- Распыленные атомы осаждаются на заготовке в виде тонкого покрытия.

Ионно-плазменное осаждение используют в качестве декоративных или защитных покрытий, которые характеризуются высокой плотностью и прочностью, а также отсутствием изменений в стереохимическом составе.

Для изменения цвета изделия в технологический цикл добавляют реактивные газы: кислород, ацетилен, азот или углекислоту.

Плазменное напыление

- Рабочая температура плазмы может достигать 6000 ºC. Это способствует высокой скорости осаждения состава на поверхности. Длительность процесса – десятые доли секунды.

- Существует возможность изменения структурного состава поверхности заготовки. Вместе с горячей плазмой в верхние слои изделия могут диффундировать отдельные химические элементы.

- Плазменная струя отличается неизменными показателями давления и температуры. Это положительно влияет на качество напыления.

- Благодаря малому времени обработки заготовка не подвергается вредным поверхностным факторам, таким как перегрев или окисление.

В качестве источника энергии для образования плазмы используют искровой, импульсный или дуговой разряд.

Лазерное напыление

- повышения прочности поверхностного слоя;

- восстановления геометрии изделия;

- снижения коэффициента трения;

- защиты от коррозионных процессов.

В отличие от прочих методов металлизации источником тепла является энергия излучения лазера. Высокая точность фокусировки позволяет добиться концентрации энергии точно в зоне работы. Это снижает термическое воздействие на заготовку, что позволяет избежать изменения геометрии изделия и дает возможность осуществить напыление практически любого материала.

Благодаря высокой скорости охлаждения в поверхностном слое металла образуются структуры с высокой твердостью, что повышает эксплуатационные характеристики детали.

Вакуумное напыление

Вакуумное напыление металла – эффективный и универсальный способ металлизации поверхности. С помощью данного метода можно обрабатывать практически любое изделие. За время технологического цикла с материалом происходит ряд превращений:

- испарение;

- конденсация;

- адсорбция;

- кристаллизация.

Производительность процесса зависит от многих факторов: структуры заготовки, типа наносимого материала, скорости потока заряженных частиц и многих других.

Вакуумные установки отличаются принципом действия. Существует непрерывное, полунепрерывное, а также периодическое оборудование.

Порошковое напыление

Порошковое напыление металлов полимерными материалами является наиболее эффективным способом получения высококачественного покрытия с декоративными или защитными свойствами.

Порошок для распыления представляет собой смесь каучука и цветного пигмента. Его наносят на поверхность с помощью специального электростатического пистолета. При этом порошок приобретает заряд, который способствует эффективному сопряжению с заготовкой.

Для получения качественного покрытия необходимо тщательно подготовить поверхность. Суть процедуры заключается в очистке заготовки от загрязнений и следов коррозии с последующим обезжириванием.

Для использования технологии в промышленных масштабах используют специальные покрасочные линии автоматического или ручного действия.

Напыление металла – одна из самых эффективных технологий модификации поверхности. Обработка позволяет получить покрытие с декоративными или защитными качествами, которые повышают эксплуатационные свойства изделия. А что вы думаете о данной технологии? Какой метод считаете наиболее перспективным? Напишите ваше мнение в блоке комментариев.

Часть 2 .Теория . Обработка металлических конструкций, газодинамическое (холодное ) напыление

Техобслуживание и ремонт немецких авто в СВАО: Audi, VW, Skoda, Seat, BMW, Mercedes-Benz и Volvo, Бесплатная диагностика ходовой части, подвески и тормозов ежедневно + 10% скидка на услуги сервиса!

Москва, Россия

Предисловие : На данном этапе проведения работ мне бы хотелось остановиться более подробно (прошу прощения, но будет много теории, ибо тут трудно иначе определить эффективность последующей обработки не зная о процессе ) поскольку автомобиль здесь служит больше посредником к раскрытию довольно интересного процесса по которому также существует масса не однозначных мнений, а меня в этом процессе интересовала возможность не столько антикоррозионного покрытия, сколько возможность восстановления самой поверхности при износе .

Небольшая историческая справка . Среди обширного класса методов нанесения покрытий и модификаций поверхности химических, электрохимических(гальванических), термохимических (цементация, азотирование и т.д.), физических (лазерная порошковая наплавка ) особое место занимают методы порошкового напыления (на данный момент наиболее распространенный вариант плазменное напыление ), но кроме первых двух методов любой из остальных методов предполагал, как основное условие -высокую температуру самого процесса .

Ранее предполагалось, что невозможно создать устойчивое к сдвиговым деформациям, малопористое и однородное покрытие без предварительного расплавления мелкодисперсных частиц перед подачей их в активную зону на подложку . Однако, как выяснилось -это условие оказалось совсем не обязательным )), в первые данный эффект был изучен нашими соотечественниками сибиряками (отделение РАН в г.Новосибирске ) при проведении экспериментов над механикой волн при сверхзвуковых скоростях двухфазного потока и воздействие их на предметы различной геометрической формы (исследование лопаток турбокомпрессоров ). Данное явление было обнаружено неожиданно, но учитывая перспективы не могло не захватить ученые умы . В чем же выражается перспективность такого метода, давайте разбираться . А, для начала, в качестве «противовеса» к сравниваемому методу мы возьмем из списка метод плазменного напыления и вспомним его свойства .

Хочу прежде всего выделить почему газотермические (в целом ) методы ремонта /модифицирования покрытия не столь распространены в ремонте ДВС и по-прежнему, ремонтные предприятия крайне неохотно берутся восстанавливать, например, шейки распределительных валов .

Напомню принцип -материал покрытия (порошок) нагревается и ускоряется в высокотемпературном газовом потоке и на подложку он попадает уже в расплавленном виде .Какие же недостатки имеются у такого метода ?

1. При движении порошка в таком потоке могут произойти значительные изменения его свойств (окисление, фазовые переходы, разложение )

2. Наличие самой высокотемпературной струи неминуемо приводит к локальному нагреву материала подложки (вспоминаем толщину шеек, стенок и переходов в ГБЦ современных ДВС ), что может привести к внутренним термическим напряжениям и микротрещинам в последствии .

3. Нельзя использовать мелкодисперсные порошки, обычно это частицы не менее 10 мкм, поскольку при уменьшении размеров частиц (а речь идет как понимаете о порошках не тугоплавких материалов ) они могут попросту испариться в струе .

4. Во многих случаях, наличие высоких температур не дает возможности использовать нанесение композиционных покрытий из механической смеси разных материалов .

И тут маленькое отступление для облегчения восприятия материала )) … Существует большое количество алюсиловых (никасиловых) блок- картеров (называть марки автомобилей не буду, Вы итак знаете -довольно распространенная конструкция ) в которых вместо применения, залитой описываемым сплавом стальной гильзы, используется (как раз с помощью плазменного напыления ) насыщение поверхностного слоя алюминиевого сплава(порядка 0,08 мм), например, кристаллами карбида кремния.

По идее конструкторов, такой поверхностный слой должен значительно снижать износ гильзы(воздействия излишков топлива или масляного голодания на такое покрытие я касаться не буду это тема отдельного разговора ) . Если брать практическое применение, то необходимо понимать, что такая поверхность не может быть восстановлена в условиях ремонтной мастерской, приходится после расточки гильзовать стальной /чугунной гильзой, а тут возникают вопросы к посадке ( термической напряженность), правильной геометрии (довольно тонкие стенки), правильном подборе поршневых колец, покрытия юбки поршня и т.д. и т.п.

Мысленно, пройдясь по пунктам, не трудно понять почему описываемый процесс получил «зеленый свет « и был внедрен производителями (речь идет о производителях отливок для ДВС в данном случае из которых хорошо известны два европейских флагмана отсюда и дублирование название в обозначении материала ) именно при работе с массивными блок -картерами . Но, стой же легкостью, приходит и ответ, а почему, собственно, говорят о таком высокотехнологичном ДВС — «одноразовый мотор» ))

Вывод, в целом, можно сделать очень простой — данные методы не эффективны в работе с малыми деталями или с деталями с малой толщиной переходных стенок . Скажу честно, устав в очередной раз,

искать ГБЦ из за шеек или менять очередной опорный кронштейн (VW), и ознакомившись с данным типом обработки () я был полон надежд … Однако, забегая вперед, завершилось это всего лишь антикоррозионной обработкой несущих деталей описываемого автомобиля, хотя я и встречал попытки его использования в качестве нанесения антифрикционного и износостойкого покрытия и горячего «пропагандирования « такого метода( активность которого в Ютубе, включая и создание собственных установок в противовес Димету и вызвало желание разобраться в вопросе более тщательно )) .

В процессе познания, изучил довольно весомый труд Клинкова, Алхимова с тов. с одноименным названием, а также разнообразные патенты доступные в сети, в попытках найти оправдание применения в ремонте ДВС выдержки из которых, опуская математические выкладки я и буду использовать далее ибо это не просто теория, но и практические исследования на результат которых, по моему мнению, и надо опираться . Я специально оставляю номера иллюстраций соответственно оригиналу . Перейдем непосредственно к процессу, итак .

Метод газодинамического напыления . Видимая простота и сложность применения .\

Надо сказать, что данный метод довольно давно поставлен на производственный поток (Обнинск, Димет -Зеленоград ), существуют аппараты для холодной порошковой обработки и выпускаются порошковые базы различных металлов или их смесей . В деле восстановления поверхностей различных наружных деталей (ручек, накладок, ободов, металлических деталей внешнего /внутреннего декора) -вещь просто незаменимая по эффективности трудозатрат, качества поверхности, и по достоинству оцененная любителями ретро техники, а также энтузиастов ее восстанавливающих . Но нас интересует ответы на конкретные вопросы . Каково качество слоя в противостоянии агрессивной среде ? Каким образом данный слой будет противостоять высоким сдвиговым деформациям при рабочих температурах ДВС ? Равномерность нанесения слоя в сложных геометрических формах? Возможно ли увеличение толщины слоя без потери прочностных и антикоррозионных свойств по отношению, скажем, к аналогичному слою созданным с помощью гальванопластики (где малая толщина слоя при высоких энергетических затратах -«ахиллесова пята « процесса ) ?

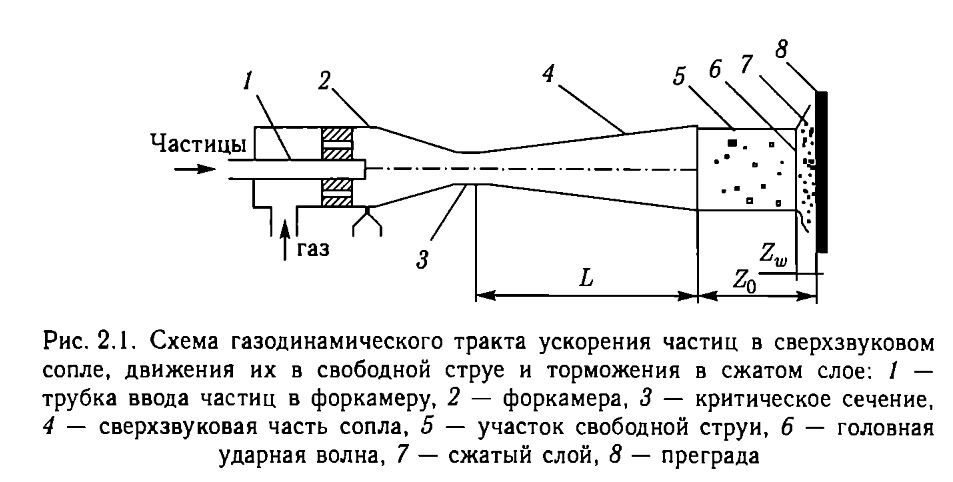

Кратко сам процесс в теории …

Важное значение имеет конструкция сопла аппарата, поскольку только при сверхвуковой скорости потока частиц возможен сам эффект напыления, при снижении скорости потока (или уменьшении концетрации частиц ) частицы свободно отражаются от подложки .( Тут интересная особенность в практическом применении, кстати, )) в виде налипания порошка внутри до критического сечения, после чего сопло .просто выбрасывается .)

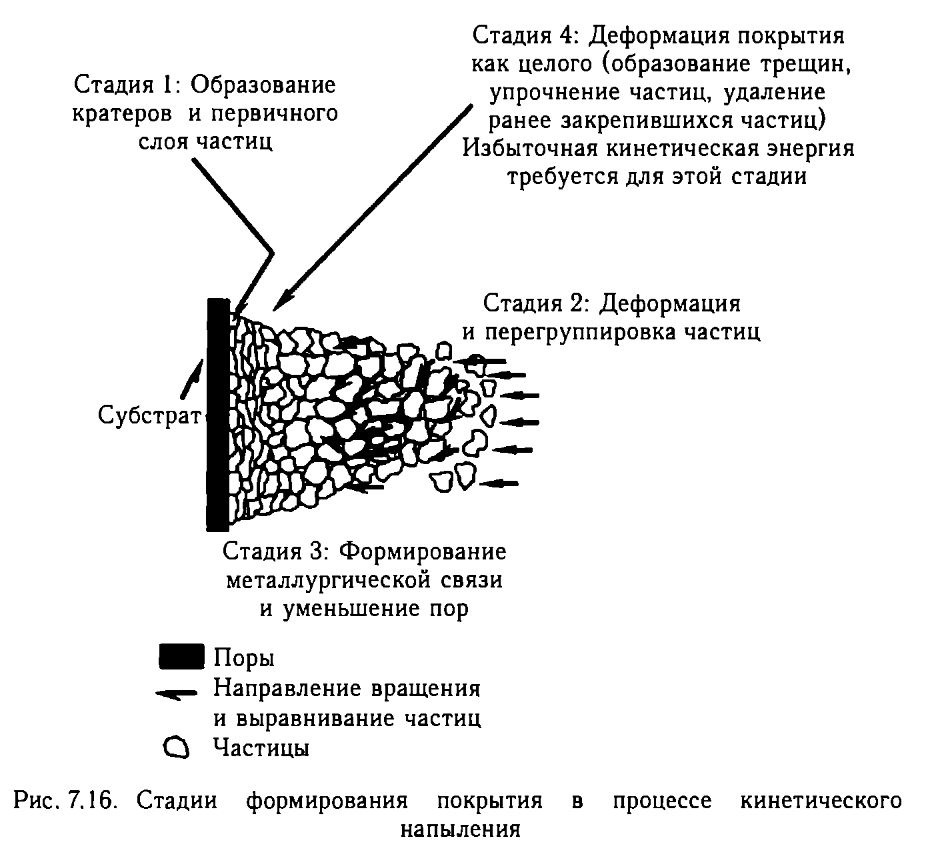

При этом, поскольку не процесса не соударения друг о друга, происходит обычная эрозия (разрушение ) подложки . Как показали испытания показатели на отрыв (в МПа) такого покрытия, микротвердость были аналогичны покрытиям полученным при газотермическом напылении .

Поперечный разрез (шлиф) покрытия показывает малую пористость и хорошую однородность такого покрытия по всей толщине слоя. Кроме этого, даже в том случае если поверхность на которое наносится такое покрытие обрабатывается по высокому классу чистоты (10) все равно после процесса имеет высокую шероховатость, что говорит о физической деформации и эрозии тела, что безусловно положительно отражается на прочностных характеристиках такого покрытия (и прежде всего нас интересует сдвиговая деформация ). В реальных условиях вместе с процессом напыления идет и процесс эрозии, просто используя избыточное количество частиц это процесс практически не заметен .

Казалось бы идеальный метод восстановления металлических поверхностей и не надо тратить больших усилий ? Увы, не все так просто … ))

Одним из положительных моментов такого метода напыления является использование разных материалов образуя смесь частиц, но о каких частицах идет речь . Экспериментальным путем было определено, что хорошее покрытие образуют элементы с октогональной решеткой, а это прежде всего металлы которые имею низкий предел прочности, так сказать легко «разупрочняются « с ростом температуры, данные элементы также объединяет показатель низкой температуры плавления, это, например, такие элементы как медь, цинк, алюминий . Материалы имеющие железо, никель содержащие материалы, различие виды пластиков, а также тугоплавкие материалы не могут образовывать хорошее покрытие, очевидно кинетической энергии при «холодной» подачи частиц на подложку не хватает для их устойчивой повторной деформации, даже такой материал как бронза (т.е. сплав из легких металлов ) тоже не подходит для этого процесса . Расход частиц при использовании различных легирующих сплавов тоже значительно возрастает …

Если же брать материалы с тэтрагональной решеткой, то приходится признавать абсолютную невозможность образования покрытия из таких материалов этим методом .Иначе говоря, различные виды керамики, кремний, твердые минералы становятся исключением из данного процесса . Учитывая, что кремний, магний широко используется наряду с медью, в изготовлении сплава деталей ДВС (головка блока цилиндров ) становится невозможным подобрать идентичный состав .Другими словами напылить алюминий или медь, или даже смесь из них на поверхность детали можно, но обладать теми же качествами ( а следовательно и ресурсом ), что и прежняя поверхность (например пресловутые шейки распределительного вала ) она не будет . Хорошо, допустим, это временное решение, чего уж греха таить . Есть определенная категория водителей, которые с удовольствием напылили бы шейку алюминием, для кратковременного восстановления давления масла например, и продали бы машину)) . Однако есть другие факторы, вспомним, детали подшипников всегда образуют криволинейную поверхность с малым радиусом в поперечном сечении …

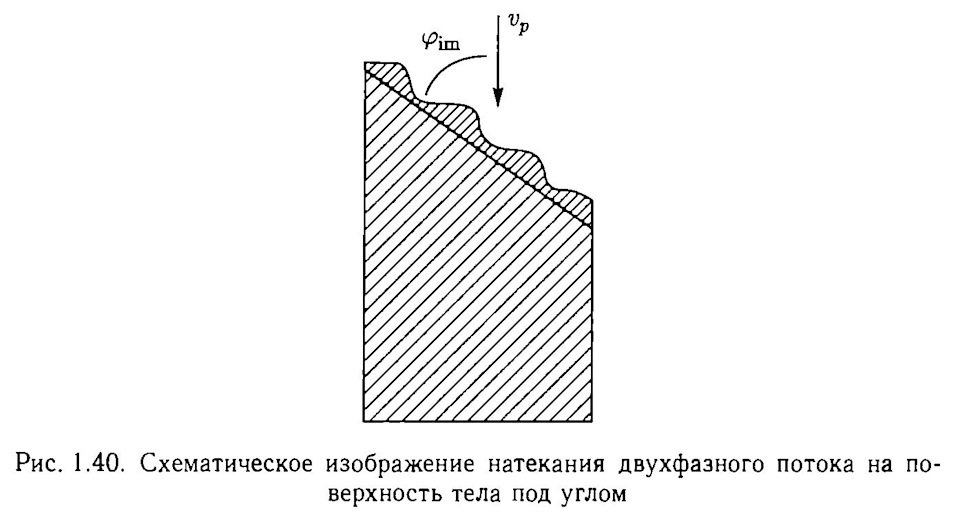

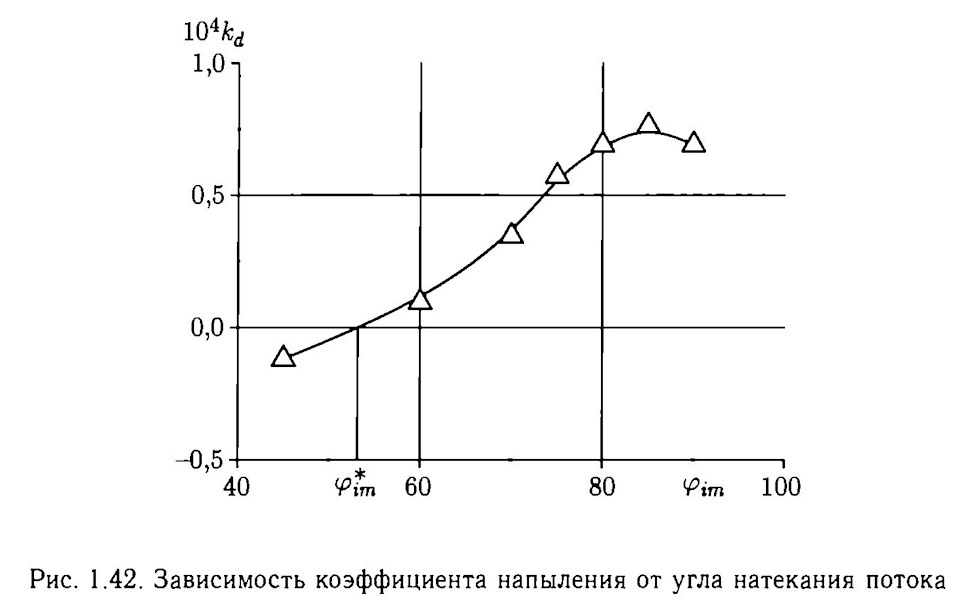

При исследовании эффективности метода во время изменения угла потока частиц было определено, что оптимальный угол образования покрытия -90 градусов, но важнее то, что начиная с 75 градусов угла напыления и далее появляется четко выраженная волнистая структура гребни которых расположены перпендикулярны к направлению движения частиц .При угле меньше 55 градусов покрытие уже не формируется, а наблюдается только эрозия частиц подложки , поскольку при углах 40 -70 градусов значительно вырастает коэффициент эрозии, возникает сильный вращающий момент при контакте частица –подложка .

Теперь нужно вспомнить, что согласно исследованиям наиболее эффективно процесс протекает при расстоянии 5-7 калибров от сопла до поверхности, а также то, что геометрические размеры такого сопла от критического сечения до среза (по длине) изменить нельзя (сверхзвук) .В итоге, мы получаем весьма значительные трудности в восстановлении таких поверхностей скольжения . Хорошо .Тогда получается, что хотя бы плоскость (например под различные фланцы охлаждения, корпусные крышки, термостаты ) восстановить можно ( а это не мало), а подшипники скольжения нет? Но, даже здесь не все просто … Тут уже вмешиваются характеристики «поровых» каналов в агрессивных средах .

Надо напомнить покрытие не однородно по своей сути, а представляет собой конгломерат постепенно уменьшающихся частиц относительно поверхности подложки .

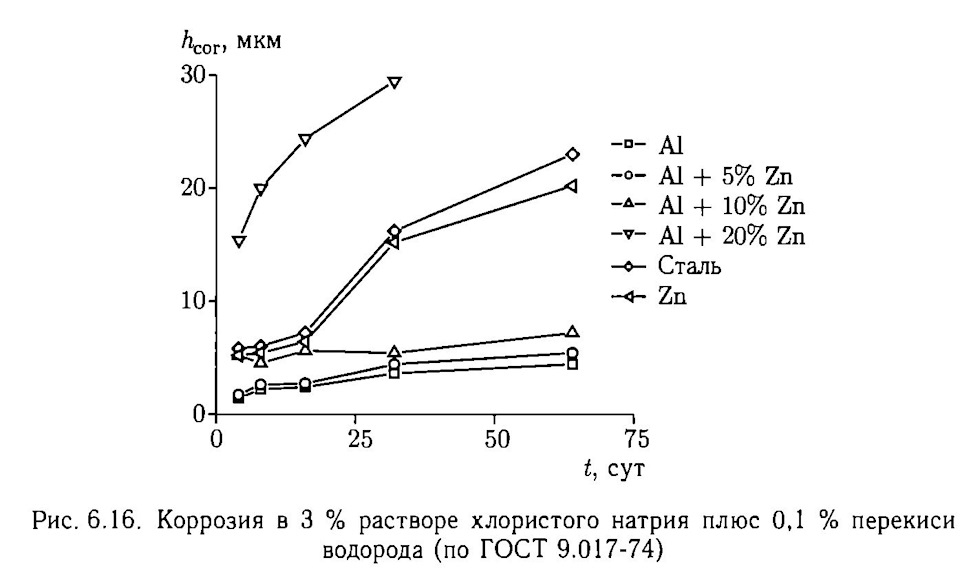

Если толщина слоя при напылении материала не большая, то пористость, находится на приемлемом уровне, если же проводится напыление в несколько этапов (сильное разрушение, каверна, скол), то пористость дальнего от подложки слоя слишком велика . А это сказывается на коррозионной стойкости такого покрытия в целом . Среди материалов наиболее сильно противостоящих коррозии нужно выделить алюминий, но чистый алюминий без смесей .

Такая особенность для данного металла связана с явлением «самозалечиванием «, когда оксид алюминия обладая лучшими характеристиками плотно «запечатывает» поры покрытия . Любая другая смесь, (и в особенности смеси с довольно дешевым цинком ) обладают прямо противоположным свойством, когда разрушение от коррозии происходит в разы быстрее основного материала .Какой же можно сделать вывод ? Для применения в деталях ДВС данный метод мало применим, как бы не хотелось, покрытия с нужными свойствами получить не удастся . Но, в то же время, данный метод напыления не плохо себе покажет в работах с кузовными деталями с учетом последующей обработки поверхности лако-красочными материалами . Приблизительно так я и представлял процесс, который ожидался при обработке рамных компонентов Лэндровера, но в нем все таки проявился один особенный аспект который значительно убавил комфорт проведения самого процесса, но изменил физические характеристики самого слоя .))Но, об этом в следующий раз …

Прайс-лист на оборудование Димет

Оборудование газодинамического нанесения металлических покрытий ДИМЕТ

ДИМЕТ - 404

Портативное универсальное оборудование для ручной или частично автоматизированной работы.

Пять рабочих режимов, два переключаемых порошковых питателя ПВ43, два сопла: круглое СК20, плоское СП9; эргономичная рукоятка с двухпозиционной кнопкой управления.

Возможность дистанционного включения подачи воздуха и порошка. Энергопотребление: 220 В, 3,3 кВт.

Сжатый воздух: давление 6-10 атм, расход – 400 л/мин. Вес – 18 кг. Для многофункционального применения.

ДИМЕТ - 405

Портативное универсальное оборудование для ручной работы.

Пять рабочих режимов, два переключаемых порошковых питателя ПВ-43, два сопла: круглое СК20, плоское СП9.

Энергопотребление: 220 В, 3,3 кВт.

Сжатый воздух: давление 6-10 атм, расход – 400 л/мин. Вес – 17 кг. Для многофункционального применения.

ДИМЕТ - 412

Портативное оборудование для ручной работы.

Два рабочих режима, порошковый питатель ПВ43, одно круглое сопло СК20. Энергопотребление: 220 В, 2,9 кВт.

Сжатый воздух: давление 6-10 атм, расход – 400 л/мин. Вес – 9 кг. Для применения в локальном ремонте.

ДИМЕТ - 421

Портативное универсальное оборудование для автоматизированной или ручной работы. Пять рабочих режимов, два стабилизированных порошковых питателя ПВ45,

три сопла: круглое СК20, плоское СП9, круглое износостойкое СК30, эргономичная рукоятка с двухпозиционной кнопкой управления.

Возможность дистанционного выбора порошкового питателя, рабочего режима и управления подачей воздуха и рабочего порошка. Возможность компьютерного управления.

Сжатый воздух: давление 6-10 атм, расход – 400 л/мин. Вес – 19 кг. Для многофункционального применения.

Дополнительное оборудование (для организации рабочего места)

Пылезащитная камера ПЗК-С5

Камера для размещения деталей размером до 600х300х300 мм.

Специальная конструкция, предотвращающая выбросы пыли высокодинамичными воздушными потоками из камеры в зону оператора. Изменяемый размер и конфигурация входного окна для оптимизации процесса напыления на детали (группы деталей) различной формы и размеров. Внутренняя подсветка.

Фильтро-вытяжное устройство ФВК-10

Устройство для вытяжки запыленного воздуха из рабочей зоны (пылезащитной камеры) и его двухступенчатой очистки от пыли. Преимущественно для кратковременной работы.

Состав: один циклон, фильтрующий блок (со сменными фильтрами ФВУ), вентилятор с пускателем, воздуховод, переходник.

Производительность – 10 куб.м./мин

Фильтро-вытяжное устройство ФВК-20

Устройство для вытяжки запыленного воздуха из рабочей зоны (пылезащитной камеры) и его двухступенчатой очистки от пыли. Для продолжительной работы.

Состав: 2 циклона, фильтрующий блок (со сменными фильтрами ФВУ), вентилятор с пускателем, воздуховоды, переходник.

Производительность – 18 куб.м./мин

Сканирующее устройство СКУ-5

Предназначено для автоматического циклического перемещения напылительного блока и управления работой напылительного оборудования ДИМЕТ с целью обработки заданной площади плоской поверхности изделия, размещенного в пылезащитной камере (адаптирована к монтажу на ПЗК-С5).

Стойка СТ-5

Стойка специализированная – для размещения и внутрицехового перемещения портативного оборудования ДИМЕТ и, при необходимости, дополнительных блоков систем

автоматизации работы напылительного оборудования.

Стойка СТ-6

Стойка специализированная, с фильтром и пневмошлангами – для размещения и внутрицехового перемещения портативного оборудования ДИМЕТ, порошкового питателя,

дополнительных блоков систем автоматизации напылительного оборудования .

Открыть прайс лист на оборудование Димет

Читайте также: