Газовая горелка для плавки металла

Обновлено: 04.10.2024

Доброго всем времени суток! Когда я только начинал путешествие по чудесному миру ковки, передо мной встал вопрос о том, как вообще сделать горн. Интернет полон описания всевозможных конструкций, которые, в большинстве своем, можно разделить на две категории:

1. Газовые горны

2. Горны на твердом топливе.

Как выяснилось, в моей деревне древесный уголь дешево не купить — только в маленьких мешочках по 2-3 кг и со сказочной ценой. Плюс планировалась эксплуатация в гараже, а строить серьезную вытяжку не хотелось.

Поэтому я остановился на газовом горне. Из плюсов — отсутствие копоти, доступное топливо, можно работать без поддува.

Из минусов — сложные контрукции горелок, виденные мною в интернетах.

За последние несколько лет я сделал несколько разных горелок и пришел к очень простой конструкции, которую можно сделать реально на коленке, даже, при желании, не прибегая к помощи электроинструмента. Причем все необходимые комплектующие свободно приобретаются в любой точке мира.

На такой горелке я последнее время и ковал, в том числе успешно варил дамаск, сан-май, плавил цветмет и т.п.

Недавно мне понадобилась еще одна горелка — для нагрева под кузнечную ковку длинной заготовки и я решил выложить описание, возможно, кому-нибудь пригодиться. Работает на пропане, если кто не понял.

Итак, нам понадобится:

1. Кусок трубы 3/4(20мм) длинной 21-25 см с резьбой 3/4 на конце.

Я просто отрезал кусок трубы и приварил кусочек с резьбой, купленный на рынке. Можно просто поймать местного сантехника и он вам нарежет резьбу за бутылку пива на вашей трубе, тогда сварка не понадобится.

2.Прокачной штуцер длинный с резьбой 8*1.25мм.

3. Чугунный тройник 3/4 с внутренней резьбой.

4.наконечник для полуавтомата под проволоку 0.8мм

У тормозного штуцера отрезаем конус.

Затем рассверливаем его на 5 мм и нарезаем резьбу М6.

Вкручиваем в него наконечник от п/а на краску или фумку и обрезаем его, оставляя 5-6 мм. Срез обрабатываем напильником, что бы был ровный.

В тройнике сверлим отверстие 6.8 мм ровно по центру и нарезаем там резьбу М8.

В резьбу вкручиваем наш штуцер с наконечником примерно на половину глубины. Для надежность можно изнутри законтрить гайкой М8.

Вкручиваем нашу трубу в тройник, как на фото. Все! Горелка готова! Газовый шланг одевается на конец тормозного штуцера и обжимается хомутом. Регулируется все давлением газа.

Вот она, горит уже в горне в паре с такой же второй.

Ну и кратенько, как она горит. Горн холодный, поэтому еще видны синие языки. Как прогреется, будет равномерное желтое свечение.

Простейшая газовая горелка для горна/плавильни

Инжекционная газовая горелка.

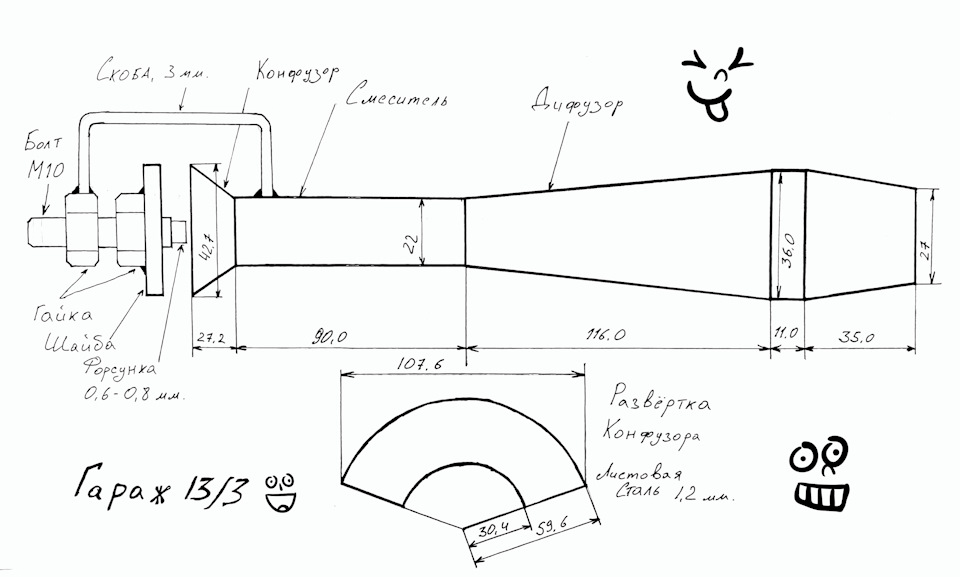

Друзья, привет! Когда делал бор-машинку, пришлось отливать заготовку из алюминия. Плавил у друга на самодельном горне из шамотного кирпича. Размер его не очень большой и я решил себе сделать печь для плавки цветных металлов с достаточной вместительностью. Нагонять температуру будем газовой горелкой. Вот её и нужно изготовить. В интернете есть много различных чертежей для её изготовления. Всё это дело пришлось изучить и выбрать, на мой взгляд, оптимальную конструкцию.

Давайте немного о принципе работы. Есть некая трубка хитрой формы. С одной стороны через форсунку подаётся газ. Но просто газ без воздуха горит не так как нам нужно. Воздух горелка засасывает сама за счёт эжекции. Это процесс смешения двух каких-либо сред, в нашем случае воздух и газ, в котором одна среда, то есть газ, находясь под давлением, оказывает воздействие на воздух и увлекает его в трубку смеситель. В месте забора воздуха создаётся разрежение и воздух сам поступает куда нужно. В корпусе горелки идёт смешивание, и горючая смесь выходит из неё под давлением и создаёт необходимую температуру. Все просто.

В этой горелке размеры подобраны для использования водопроводных труб.

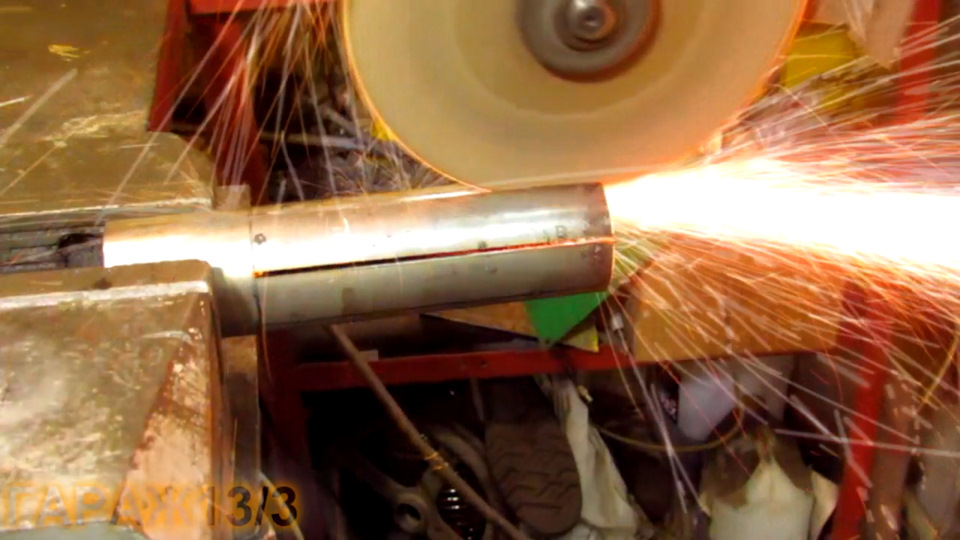

Начнём с изготовления дифузора. У меня в наличии был кусок трубы подходящего диаметра из нержавейки от глушителя. Для придания необходимой формы нужно сделать пропилы болгаркой вдоль трубки на указанную длину. Дальше я подобрал обойму от подшипника и набил на трубку. После снятия ещё раз прорезал болгаркой. Делал это до тех пор, пока не образовался нужный диаметр. С другой стороны нужно сделать тоже самое. Осталось заварить пропилы и обработать лепестковым кругом до образования гладкой поверхности. Если будут поры и непровары, заварить и зачистить. Ещё необходимо убрать заусенцы внутри детали круглым или полукруглым напильником. Всё, дифузор готов.

Следующая часть-смеситель. Это простая трубка длинной 90 мм. Диаметр 22 мм. У меня в запасах нашлась хромированная трубка от мебели. Можно использовать водопроводную двадцатку. Она приваривается к дифузору. Тут всё просто. Теперь к этой трубке необходимо приварить конфузор. Так называется конус, через который поступает воздух, и через зазор между конусом и шайбой будет производиться регулировка поступающего воздуха. В чертеже есть развёртка. Там указаны все необходимые размеры. Я вырезал из листа толщиной 1,2 мм. Выгнул, проварил шов и приварил его к смесителю. Здесь нужно сделать плоскость с торца. К нему будет примыкать регулировочная шайба.

Теперь механизм регулировки воздуха и подачи газа. Нам нужен болт М10 с длинной резьбой. Шляпка болта не нужна. С торца сверлим сквозное отверстие диаметром 5 мм., и нарезаем резьбу М6. В качестве газового жиклёра я использовал наконечник подачи проволоки от полуавтомата. Стоят они копейки, и есть с диаметром 0,6 и 0,8 мм. Тут один нюанс. Наконечник длинный и его нужно обрезать так, чтоб после резьбы осталось около 3-4 мм. На оставшейся части можно нарезать резьбу и получится ещё один жиклёр. Теперь нужна шайба диаметром около 43 мм. Можно глянуть в строительных магазинах или вырезать из листового металла. Я выточил на токарном станке. В центре шайбы необходимо просверлить отверстие диаметром 12 мм. К шайбе привариваем гайку М10. Теперь собираем конструкцию. На болт накручиваем гайку. К ней будет привариваться крепление. Следом накручиваем регулировочную шайбу и вкручиваем газовый жиклёр. Из металла выгибаем скобу, которая будет крепить этот узел к корпусу. Я вырезал из металла 3 мм. Теперь необходимо путём вращения шайбы выставить жиклер заподлицо с ней. Первую гайку, которую мы накручивали, нужно расположить в центре резьбы. В таком положении прикладываем все это к конфузору, затем приставляем скобу и можно прихватить её к гайке и корпусу. Не важно, в каком месте приварить к корпусу, но чем короче, тем жёстче. Если всё ровно, то окончательно привариваем. Ну, вроде всё готово.

Что мы имеем. При вкручивании и выкручивании болта мы регулируем так сказать степень эжекции. Лучший результат, это когда жиклёр на пару мм. входит в конфузор. Тут нужно покрутить и посмотреть. Шайбой регулируем количество подаваемого воздуха и соответственно качество смеси. По сути, газовый жиклёр нужно выставить один раз и можно не трогать. А чтоб не крутилась, можно накернить гайку.

Приступим к испытаниям. Надеваем шланг на болт, на редукторе выставляем 0,2 кг на см в квадрате. С давлением тоже можно поиграться. Но слишком большой расход газа приводит к быстрому обмерзанию баллона, особенно на 5 литров. Тогда лучше поставить жиклёр на 0,6 мм. Перед розжигом шайба полностью закрыта или с небольшим зазором. Поджигаем газ и потихоньку увеличиваем подачу воздуха, наблюдая, как синеет пламя и потихоньку отодвигается от носика горелки. При дальнейшем увеличении воздуха пламя полностью отрывается от горелки, и она тухнет. Это особенность её работы. Чтоб такого не происходило, нужно на пути пламени установить преграду или использовать ее в закрытом пространстве. Тогда выходящий огонь будет поджигать газ, и она сама поддерживает горение.

В моём случае горелка будет установлена в печь для плавки цветных металлов. Но про неё в следующий раз. Идея на заметку. Старые чугунные батареи. Горелку ставим в нижнюю часть, напротив вверху идёт труба на улицу. Остальное заглушить. Настройки на минимальный расход и можно отапливать гараж. В закрытом пространстве работает хорошо и в теории на оптимальных настройках даст температуру около 1200 градусов. Этого за глаза хватит для плавки алюминия, латуни, бронзы, свинца, закалки и отжига клинков для ножей. Можно ковать заготовки из напильников. Применений масса. Ну и по традиции ролик со всеми этапами изготовления. Досвидания.

Горелка + горн + печь для плавки.

Давно стремился к обработке металлов, осваивал болгарку, сварку, их незатейливую комбинацию) пришло время выйти на качественно новый уровень… Долго читал специализированный форум, подбирал оборудование и вот очередной этап. Главным могу выделить создание горелки.

Суть очень проста. В трубу подается газ (пропан-бутан) и принудительный наддув (воздуха). Создается газо-воддушная смесь, сгорая выделяет огромное количество полезной теплоты. Эта энергия, может быть частично сохранена и передана на совершение полезной работы.

Итак этап первый — плавильная печь: идея не нова. подсмотрел на различных каналах ютьюба, переварил и сделал свой вариант.

Емкость для хранения хладогента, при заправке кондиционеров. Отрезаю верхнюю часть.

Внутрь ввариваю огарки электродов, затем саморезы. Последние были даже удобнее. Ниже поймете зачем.

Затем вырезаю коронкой вход раструба. Моя мысль заключалась в том что бы пустить поток газов по краю печки. Они создавая вращение будут равномернее прогревать все пространство.

Затем готовим смесь из гипса и песка (1:1), заливаем водой, тщательно перемешиваем и льем.

Внутренней формой служил огнеборец, замотанный в стрейчпленку.

Идея была дурацкой. Вынут я его не смог. Пришлось выбивать всю заливку. Следующим вариантом были обычная стеклянная 3-х литровая банка, что тоже не есть "гуд". Идеальный вариант это пластиковая сминаемая форма заполненная водой. Такую использовал при заливки крышкии

Работать с гипсом надо быстро, но и не спешить. Есть где то минут 10. После этого он моментально схватывается. Оставляем сохнуть и переходим к горелке.

Первоначально я использовал "улитку", заслонку для регулировки подачи воздуха и пропановской горелкой. В конечном варианте осталась Наддвув от пылесоса, кран от горелки и шаровый кран для регулировки подачи воздуха.

Изготавливаем тигель. Тут даже описывать не стоит. Обрезок трубы. отглушеный с одной стороны и приварена ручка.

Горелка работает на ура. Сырьем для плавки послужили алюминиевые банки. Плавилось все на отлично. При бросании очередной банки невольно вспомнился эпизод из культового фильма 90-х "терминатор". Литье осуществлял в песок в выжигаемую пенопластовую модель.

Над этим надо еще поработать… Но на данном этапе стояла задача — расплавить, что прошло на отлично. Над литьем еще поработаю.

Следующим этапом было сборка горна. Шамотный кирпичь резаный и уложеный в клетку из уголка.

Связуюшим звеном послужил герметик до +1250С. Обьем горна излишне большой. Сделано так в расчете на легковесный утеплитель, который будет вставляться внутрь. При его использовании температура камеры легго шагнет за предел в 1300С, что уже можно использовать в кузнечной сварке.

Собственно зачем все это? Часто так случается что найти заготовку на очередной проект (шкив Ф160мм и высотой 80) из алюминия просто не реально. А плавкой добиться заготовки вполне возможно.Описал скуповато, но в комментах отвечу на вопросы. Смог я сможете и вы. Всем бобра!

Метки: плавка алюминия, ковка, горелка, горн

Комментарии 47

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Как сейчас горн с печкой? Работают, или уже другие собрал?

Можно подробнее про горелку?

Мой опыт по изготовлению печи:

Есть вопросы? Пиши под видео. Отвечу сразу. Тут могу очень долго отвечать)) спасибо!)

А когда резал баллон из под фреона, водой не заполнял? Там есть какие нибудь остатки горючего газа?

Нет не заполнял, и насколько я понимаю он не горючий.

тоже пробовал плавить алюминий весьма интересный процесс

Приветище! Отлично и интересно сделал!

Для ковки газ не очень подходит. Газ убирает углерод из наружношо слоя металла.

Лучше всего использовать кокс.

А плавильная печь неплоха, но на вид не очень устойчива и арматура горелки большая и не очень надёжно закреплена.

Но это только по фотографиям, а так не очень понятно.

В целом молодец. А остальное придёт с опытом.

Если есть возможность поищи книги из серии "пособие сельского сварщика" и совецкие учебники по кузнечному делу. Лучше всего для техникумов. Тем книгам цены нет. Там и теория и практика и где на теорию забить можно описано. И все типовые работы расписаны в мельчайших подробностях так чтобы любой понял.

По углероду… Конкретно этот горн задуман под художественную ковку и там этот параметр маловажен. Да и работать с таким горном много приятнее, ни дыма, ни копоти. Для кузнечной сварки многие используют именно его.

За ваш коммент спасибо. Книгу обязательно найду.

ну а вдруг ты возжелаешь булат или дамаск выковать)))

Дамаск отлично куется с газом. Там кроме всего можно регулировать среду. Окислительная (избыток воздуха)

я заметил в видео уроках что все мастера хорошие пользуются именно газом) только вот еще не все знаю) но благодарю! теперь буду с уверенностью пробовать)

Ах шайтан печка.

Крутая разработка)))) если позволите, хотелось бы посоветовать, для формовки опоки под литье используйте огнеупорные массы, в частности для зуботехнического литья, результат точнее и качественней будет, печь для разогрева опоки — сделайте дверцу…стенки тигля тоже бы сформировать из огнеупорный массы…

Спасибо за советы, погуглю.

Толковый подход к делу!

Очень актуально, тем более в наше время с заготовками очень тяжело .

Вот действительно просто и практично! Я нашел то что долго искал буду в скором времени себе делать. Спасибо!

Отличная печурочка доменная вышла для домашних то условий

Все супер!"Скажу как литейщик, все с умом как для дома!МОЛОДЕЦ!

тоже года два вынашиваю. такую идею. Уж очень есть желание попробовать сделать нож. Сначала штук пятьдесят выкинуть в металлолом, а потом может быть начнет получаться)))

Горит только газ или уголь какой еще используешь?

Я использовал только газ. Но для плавки можно пользоваться и древесным углем, а в то отверстие соответственно качать воздух.

На фото в печи что-то лежит — это уголь?

Я так понимаю туда древесный уголь разжигаешь и подаешь газ с накачкой воздуха — или не так?

На фото п печи тигель, в нём (темное) алюминиевый лом. Уголь в этом процессе не участвует. Но его можно использовать. В пространство между печью и тиглем засыпается древесный уголь. Поджигается и через нижнее отверстие подаётся воздух. Результат будет не хуже, но уголь быстро сгорит.

да и расход для плавки его больше. ну и экономически газ "дешевле")

Надо было огнеборец обвощить.Потом нагреваешь до 60 градусов всю конструкцию и вытаскиваешь без проблем свой огнетух.

Какой вы использавали гипс и где его можно купить? Сп.

Я брал Г16 это самый лучший. У нас продают на строительных базах.

В строительстве его для чего используют?

Я из него камень лил декоративный. Можно попробовать алебастр.

М-да, у нас его ненайти, позванил в два крупных ст.маг. нету такого и незнают а нем, увы.

Гипсовая штукатурка или шпаклевка, наверное нето?

Там пластификаторов много. А алебастр то точно есть.

Ты как бы уменьшил доменную печь! ток для легкосплавов и прерывную. зачет!

Грамотный подход, а способ получения балванок под алюм шкив так и вовсе супер!

Как бывший ювелир порекомендую при плавке пользоваться флюсом, так меньше шлака образуется и метал чище.

Формы для литья можно делать из гипса, с помощью парафиновой модели изделия, а потом просто в печи расплавлять парафин и лить в разогретую до 600 форму, если интересно по подробней расскажу ювелирную технику литья

Ага про маршалитовую огнеупорную рубашку еще расскажи или высокоточные паковочные массы.Про центробежное литье))Он же еще кислород приобретет и начнет с нержавейкой играться)

Что сложного в центробежном литье? Жестяная банка и метр цепи с ручкой

Ну или отливка с помощью хлебного мякиша, или это тоже "космические" технологии?

Да ничего космического.Просто были бы руки)

Это далеко не космические технологии-и результат будет таким же некосмическим от вращения банок с цепями.Да и собственно о мякише(литье под давлением)Тетраборат натрия золото и мякиш-это не тоже самое что алюминий отлить…Конечно если литье прецизионное.

Но не суть.Суть в том что народу нужна тупо болванка под шкивы и всякое такое…А для этого наливаешь алюминий в кусок трубы и дело в шляпе.

Я же как бы намекнул, что это все сильно надо если хочешь получить литье более тугоплавких материалов.Или как золото дорогих и потому особо затратных в расходе…

Конечно интересно, думаю не только мне. Какой лучше флюс использовать?

Продается в магазинах химии или в ювелирных магазинах, килограмового мешка на пару месяцев хватит.

Сырье для плавки макаешь в насыщенный водный раствор буры и можно плавить, тигель в первый раз раскаляешь и посыпаешь сухой бурой чтобы равномерный слой глазури получился, так ты примесей посторонних не занесешь и метал к тигелю липнуть не будет.

С алюминием лично не работал, но был знакомый мастер который из него мастермодели стругал, но там была примесь некондиционного серебра и вообще сплав из того что было. Как себя чистый алюминий ведет мне к сожалению не ведомо, но серьезных отличий от того же серебра быть не должно.

Естевственно подобные методы литья не совершенны и получить монолитное и не требующее обрабтки изделие не реально, но все лучше чем лить в пенопласт)))

Методику литья мелких предметов могу раскрыть подробней, но там по идее надо статью писать.

Будет интересно узнать как ты процесс наладишь ))

В расплав алюминия добавляют смесь поваренной соли и соды 1:1. Буду пробовать. Про Тетраборат натрия (бура, бура десятиводная) в теории знаком. Пытаюсь найти в таре меньше 25 кило).

И ещё вопрос. Как плавить бронзу? В момент извлечения тигля из печи буквально начинает гореть.

С бронзой не работал, только золото и серебро, но похоже на то что просто нужен флюс.

бронза это ведь медь и олово. при плавке надо в пропорции добавлять олово. мешать удобно деревянной палочкой или палкой))). она обугливается просто. для бронзы большая в отличии от алюминия температура . в целом от 900 градусов и выше. как начинается плавиться огонь в тигле приобретает характерные цвета(когда медь "горит" в костре, проволочку в детсве бросали ведь). лично для меня это было знаком, что бы литейный ковш вынимать и бронзу заливать в формы.

Читайте также: