Газовая резка цветных металлов

Обновлено: 05.07.2024

В отличие от других способов техника кислородно-флюсовой резки на 15-20% результативнее благодаря мощности пламени, а также отсутствия дополниельного прогрева маталла и сплавов. Данный метод значительно эффективнее ранее применяемых способов. Высокая скорость обработки, используемая в данной технологии позволяет получить чистый срез высокого качества. Чаще всего используют флюс с термомеханическими или механическими свойствами. В отдельных случаях для улучшения теплоотдачи в железную стружку добавляют 10% алюминия.

Сущность процесса

В момент образования кислородной струи медленно и непрерывно подается флюс, чаще всего – железный порошок. Сгорая, порошок выделяет необходимое дополнительное количество тепла, тем самым повышая температурный диапазон резки. Такой способ позволяет образовавшимся окислам не затвердевать. Кислородную резку с использованием флюса применяют для:

- • высоколегированных сталей с содержанием хрома и никеля, компоненты которых в процессе сварки образуют тугоплавкие окислы, не ликвидирующиеся кислородной струей;

- • работы с чугуном и цветными металлами, чувствительным к температурным колебаниям.

Виды флюсов – железный и алюминиевый порошки, кварцевый песок, силикокальций и ферросилиций – керамические флюсы (для низколегированной стали), феррофосфор (для чугуна).

Виды кислородно-флюсовой резки

Технологией кислородно-флюсовой резки производят обработку металлов напором газового пламени, смешанного со струёй кислорода, которая выполняет функцию «режущего пламени». Таким способом резку прочных металлов можно делать и вручную, и как механически. Для автоматической кислородно-флюсовой резки используют газорезательные устройства, в которые устанавливают резаки. Аппаратами мастер может делать поверхностную резку или разделительную. При ручном раскрое используют специальные держатели, в которых также под напором подаётся газ и кислород. И ручным, и машинным способами можно обработать высокопрочные металлы толщиной до двухсот миллиметров на большой скорости (около 300-700 мм/мин).

Аппараты для кислородно-флюсовой обработки металлов

Обработку металлоизделий кислородно-флюсовым способом совершают на специальных устройствах. В конструкции аппарата предусмотрены такие элементы как резак, флюсопитатель, передатчик флюса в резак. Металлорежущий инструмент в устройстве имеет больший диаметр, по сравнению с аналогичным аппаратом для резания только кислородом. В роли горючего сырья выступают окислители, пропан, азот, флюсонесущие газы, СО2. В ручном процессе разрезания помогает аппарат копьедержатель "КД-1". Машинную резку флюсом и кислородом осуществляют на портальных автоматических устройствах и установках УКФР-6М. Аппаратами для ручной и автоматической резки обрабатывают такие материалы как стали, чугун, бетон, алюминий, различные сплавы цветмета.

Процесс кислородно-флюсовой резки высокохромистых сталей

Изделия из высокохромистой и хромоникелевой стали невозможно обработать одним кислородом из-за того, что, окисляясь, хром становится тугоплавким, и его сложно удалить из среза заготовки. Для таких материалов была изобретена технология кислородно-флюсовой резки. Стальные заготовки с высоким содержанием хрома режут струёй кислорода, в которую добавлен порошок (флюс). Порошковое вещество сгорает, соприкасаясь с кислородом, тепловая отдача усиливается, и хромистая сталь начинает плавиться точно в местах резки. Работа по такой технологии получают чистую поверхность разреза.

Кислородно-флюсовая резка чугуна

Чугунные изделия плавятся при очень высоких температурах, поэтому для чугуна также применяют процесс обработки кислородным флюсом. Кислородная резка не подойдет из-за того, что в составе чугуна содержится кремний, который образует под воздействием СО2 прочную плёнку. Расплавить её, чтобы получить аккуратный рез на изделии можно только с добавлением флюсового порошка. Кислородно-флюсовая резка чугуна предотвращает загрязнение кислородной струи и не даёт произойти окислению в местах разреза.

Кислородно-флюсовая резка цветных металлов

Резка металлов и сплавов

Электродуговая резка металлов позволяет разделять их на части путем выплавления металла в месте реза угольными (неплавящими) или металлическими (плавящими) электродами.

При резке угольным электродом диаметром 10–20 мм применяют прямую полярность, сила тока равна 400–1 000 А. Резку материала толщиной до 20 мм можно производить на переменном токе при силе тока 280 А.

Применение металлических электродов с толстой обмазкой повышает качество резки, уменьшает ширину реза и дает более ровные кромки.

Дуговую резку применяют при разборке старых металлоконструкций, магистральных трубопроводов, разделке металлического лома, удалении литниковой системы, резке цветных металлов, стали и чугуна, прожигании отверстий, а также при выполнении ремонтных и монтажно-сборочных работ.

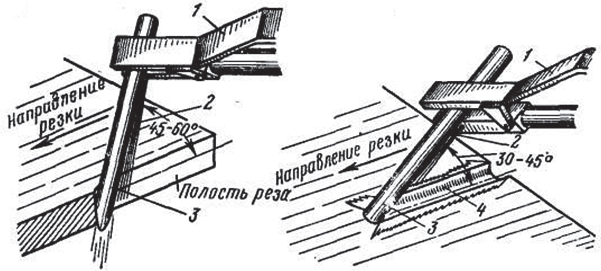

Рис. 41. Воздушно-дуговая резка: а – разделительная; б – поверхностная; 1 – электрододержатель; 2 – воздушная струя; 3 – электрод; 4 – канавка

Воздушно-дуговую резку стали и цветных металлов осуществляют на постоянном токе с обратной полярностью угольным электродом при давлении воздуха 0,2–0,6 МПа. Эта резка основана на расплавлении метал- ла и выдувании его струей сжатого воздуха. Струя сжатого воздуха 2 поступает в резак 1 и вытекает вдоль электрода 3 (рис. 41, а).

При поверхностной резке (рис. 41, б) глубина и ширина канавки 4 зависит от диаметра электрода 3. Металлические электроды улучшают качество резки.

Кислородно-дуговая резка использует одновременно тепло сварочной дуги для разогрева металла и тепло, развиваемое при горении металла в кислороде.

Применяют дуговую резку металлов (особенно сплавов на алюминиевой основе) в среде защитных газов. Способ основан на режущих свойствах электрической дуги, горящей между вольфрамовым электродом и разрезаемым материалом в смеси аргона и водорода. Для ручной резки применяют смесь из 80 % аргона и 20 % водорода, для механизированной – 65 % аргона и 35 % водорода.

2. Газовая резка

Газокислородная резка основана на способности некоторых металлов гореть в струе кислорода с выделением большего количества тепла.

Газокислородным способом можно резать только те металлы, у которых температура воспламенения (Тв) ниже температуры плавления (Тпл), а температура плавления образующихся окислов (Ток) ниже температуры плавления металла. Окислы должны обладать хорошей жидкотекучестью и легко удаляться продувкой воздухом или кислородной струей. Для концентрации тепла теплопроводность металла должна быть низкой. Этим методом можно резать углеродистую сталь с содержанием до 0,7 % С и низколегированные конструкционные стали. При резке высокоуглеродистых сталей требуется их предварительный нагрев до 650–700 °С.

Не поддаются газовой резке чугуны, высоколегированные хромистые и хромоникелевые стали, цветные сплавы, так как температура плавления образующихся окислов выше температуры плавления сплавов.

Газокислородная резка осуществляется с помощью обычного газосварочного оборудования, только вместо сварочной горелки присоединяют резак, подающий газовую смесь для подогрева металла и кислород для его сжигания. Резак имеет сменные мундштуки – подогревательные (наружные) и режущие (внутренние).

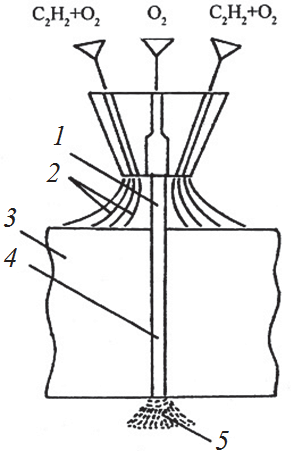

Рис. 42. Газовая резка: а – схема процесса: 1 – струя режущего кислорода; 2 – подогревающее пламя; 3 – металлическое изделие; 4 – зона реза; 5 – выдуваемые окислы; б – автоматическая резка металла газом

Схема процесса газовой резки приведена на рис. 42. Смесь кислорода и горючего газа направляется в кольцевой канал мундштука режущей горелки. При выходе из мундштука газовая смесь зажигается, образуя пламя 2, которое направляют на разрезаемый металл 3. После нагрева металла до требуемой температуры подача горючего газа прекращается и усиливается поступление кислорода, струя 1 которого при выходе из мундштука, соприкасаясь с нагретым металлом, активизирует горение. В процессе сгорания металла образуются окислы 5, которые увлекаются струей режущего кислорода и затем выдуваются из полости реза 4. Таким образом, газовая резка слагается из трех процессов: подогрева металла, горения металла в среде кислорода, выдувания окислов.

3. Лазерная резка

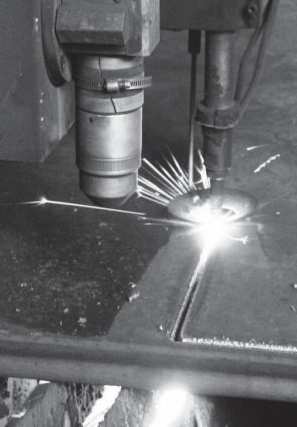

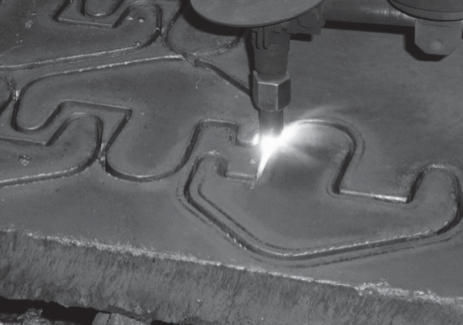

Лазерная резка, несмотря на высокую стоимость, используется для резания сталей, керамики, стекла, пластмасс и других материалов. Процесс резания идет без образования стружки, а испаряющийся за счет высоких температур металл уносится сжатым воздухом.

Лазерную резку материалов осуществляют как в импульсном, так и в непрерывном режимах. При резке в импульсном режиме непрерывный рез получается в результате наложения следующих друг за другом отверстий. Широкое применение получила резка (фрезерование) тонкопленочных пассивных элементов интегральных схем с целью точной подгонки значений их сопротивления или емкости (рис. 43, а). Для этого применяют импульсные лазеры на алюмоиттриевом гранате, лазеры на углекислом газе. Импульсный характер обработки обеспечивает минимальную глубину прогрева материала и исключает повреждение подложки, на которую нанесена пленка. Лазерные установки с автоматически управляющими системами для подгонки резисторов обеспечивают производительность более 5 тысяч операций за 1 ч. Лазеры непрерывного действия на углекислом газе применяют для газолазерной резки, при которой в зону воздействия лазерного луча подается струя газа. Газ выбирают в зависимости от вида обрабатываемого материала. При резке дерева, фанеры, пластиков, бумаги, картона, текстильных материалов в зону обработки подается воздух или инертный газ, которые охлаждают края реза и препятствуют сгоранию материала и расширению реза.

Рис. 43. Лазерная резка: а – (фрезерование) тонкопленочных пассивных элементов интегральных схем; б – газолазерная резка металлов

При резке большинства металлов, стекла, керамики струя газа выдувает из зоны воздействия луча расплавленный материал (рис. 43, б). Это позволяет получать поверхности с малой шероховатостью и обеспечивает высокую точность реза.

При резке железа, малоуглеродистых сталей и титана в зону нагрева подается струя кислорода. В результате экзотермической реакции окисления металла выделяется дополнительное тепло, что позволяет значительно повысить скорость резки.

Резка металла газом

Резка металла газом – метод металлообработки, применяемый не только на крупном производстве, но также в быту, сельском хозяйстве, мелкосерийном выпуске. Это по-настоящему универсальный, простой и быстрый способ разрезать толстую металлическую заготовку без длительной настройки оборудования и больших затрат.

Для того чтобы резка металла газом выполнялась правильно, необходимо соблюдать правила, подобрать оборудование и расходные материалы, выполнить остальные условия. О том, как это сделать лучше, читайте в нашем материале.

Что собой представляет процесс резки металла газом

Газовая резка металлов в настоящее время – это достаточно простая технология, при которой работа идет без применения сложной аппаратуры и дополнительных источников энергии. Данный метод используют специалисты для проведения работ в сельском хозяйстве, строительстве и различных видах ремонта. Оборудование для газовой резки металла мобильно, быстро перевозится для использования на другом объекте.

Рассмотрим основной принцип резки с помощью кислорода. Вначале происходит разогрев материала нагревателем в среднем до температуры +1 100 °С. После чего кислород начинает подаваться в зону реза, соприкасается с раскаленной поверхностью и загорается. Стабильная подача кислорода дает мощную струю горящего газа, которая с легкостью режет лист металла.

Для успешной резки газом необходимо, чтобы материал имел температуру горения меньшую, чем плавления. Иначе расплавленный металл будет тяжело убрать из зоны реза, в отличие от сгоревшего.

Следовательно, можно сделать вывод о том, что резка металла газом происходит вследствие его выгорания в зоне действия газовой струи. Основной частью оборудования для резки газом является резак. В нем происходит создание смеси воздуха с газом за счет дозирования и последующее смешивание кислорода с парами жидкого топлива или газами. После чего резак воспламеняет получаемую смесь и дополнительно обеспечивает подачу кислорода в зону реза.

Газовая резка является одним из температурных методов обработки материалов. Ее достоинством стала большая производительность и возможность обрабатывать заготовки практически любой толщины. Один сварщик за смену в состоянии произвести резку нескольких тонн материала. Работники указывают на одно из главных преимуществ – возможность работать вне зависимости от источников энергии. Это особенно важно, когда работа ведется в полевых условиях, где отсутствует какой-либо источник питания.

Рекомендуем статьи по металлообработке

В списке металлов, в работе с которыми используется газокислородная резка, есть исключения: алюминий, нержавейка, медь и латунь.

Преимущества и недостатки технологии резки металла газом

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Резка кислородом имеет большое количество преимуществ перед иными видами. Они делают ее эффективнее экономически. Но существует ряд ситуаций, когда она просто незаменима.

Достоинствами газокислородной резки являются:

- Возможность обрабатывать заготовки большой толщины.

- Высокая сложность выполняемых резов, например, таких как многоступенчатый.

- Удобство выполнения фасонной обработки материалов, т. е. на заданную глубину, а не только сквозного реза.

- Хорошее качество реза при невысокой себестоимости обработки.

- Высокая производительность.

- Автономность и мобильность оборудования позволяет применять ее в труднодоступных местах, в том числе при сборке/разборке корпусов судов, а также сложных производственных конструкций.

Описываемая технология резки газом, помимо достоинств, имеет и недостатки, к примеру:

- Для ее осуществления сварщику требуется достаточный опыт. Специалистам с низкой квалификацией доступны только простые виды реза, например, прямая обработка тонкого листа металла.

- Опасность возникновения пожара или взрыва. Технология требует тщательных подготовительных мероприятий и последующего соблюдения правил техники безопасности при проведении работ.

- Точность реза не слишком высокая, в особенности при ручной обработке. После его выполнения заготовку, как правило, необходимо дополнительно механически доводить до соответствия ее формы и размеров чертежу.

- Термическое воздействие на заготовку иногда приводит к разным формам деформации, таким как кручение, коробление и пр. Это особенно рискованно при раскрое материала и в меньшей степени при демонтаже конструкций.

Эти недостатки способен решить иной метод – плазменная резка с помощью автоматизированных стационарных аппаратов. Однако они не мобильны и не дают возможности выполнять операции в труднодоступных местах.

Какие газы используются для резки металла

Существует несколько методов классификации газовой резки. Она происходит в зависимости от применяемых газов и прочих особенностей. Из них можно выбрать оптимальный для выполнения той или иной операции или задачи. К примеру, электродуговая резка с кислородом возможна в случае подключения аппаратуры к электрической сети. А обрабатывать низкоуглеродистые стали удобнее газовоздушной смесью с пропаном.

Среди профессионалов наиболее востребованными методами являются:

- Резка пропаном. Резка металла газом, например, пропаном, а также кислородом – пожалуй, самый популярный, но имеющий свои ограничения. Он применяется для низколегированных и низкоуглеродистых сталей, титановых сплавов. В случае наличия в составе материала легирующего компонента или углерода в количестве более 1 %, требуется применение иного метода. Резка возможна и с другими газами: ацетиленом, метаном и пр.

- Воздушно-дуговая резка. Довольно эффективным методом резки является кислородно-электрическая дуговая резка. Плавка происходит при помощи электрической дуги. Остатки же расплава убираются воздушной струей. При выполнении операции таким образом подача кислорода происходит вдоль электрода. К недостаткам этого метода можно отнести неглубокие резы. Впрочем, они компенсируются практически любой шириной заготовки.

- Кислородно-флюсовая резка. Ее особенностью является подача в зону реза дополнительного компонента – порошкообразного флюса. Он дает возможность обрабатываемому металлу стать более податливым в процессе флюсовой кислородной резки. Данный метод применяется для металлов, которые образуют твердоплавкие окислы. В процессе его применения создается добавочный тепловой эффект, при котором струя газа эффективно режет металл. Применяется кислородно-флюсовая металлическая резка для обработки меди и медных сплавов, легированных сталей, железобетона и зашлакованных металлов.

- Копьевая резка. Данный метод применяется для работы с промышленными технологическими отходами, большими массивами стали и аварийными скрапами. Особенностью является увеличивающаяся скорость выполнения работ. Технология включает применение высокоэнергетичной струи газа, что приводит к значительной экономии стальных копьев. Скорость же работы увеличивается быстрым, полным сгоранием обрабатываемого материала.

Расход газов при резке металла можно увидеть в таблице:

На показатель зависимости расхода газа от объемов работ сильное влияние оказывает выбранный метод резки. Нормы резки металла газом при использовании кислородно-флюсового метода содержат информацию о несравнимо меньшем использовании газа, чем при воздушно-дуговом.

Помимо способа обработки, расход газа и кислорода при резке металла зависит от ряда параметров, таких как:

- квалификация сварщика – неопытному специалисту потребуется большее количество газа на один метр заготовки, чем мастеру;

- параметры оборудования и его целостность;

- толщина и марка металла, из которого сделана заготовка;

- характеристики реза – ширина и глубина.

В нижеследующей таблице представлена информация, необходимая для специалиста при выполнении реза пропаном:

Основные правила резки толстого металла газом

Газокислородная резка применяется для раскроя сплавов стали толщиной от 0,5 до 6 см. Вследствие реакции окисления выделяется тепло, которое нагревает и расплавляет металл. А продукты, образующиеся из-за сгорания материала, убираются из зоны реза потоками газа.

Существует ряд требований, которые надо соблюдать в процессе подготовки и выполнения газокислородной резки материалов:

- Перед началом работ необходимо аккуратно очистить поверхность вдоль будущей линии реза на расстояние до 10–15 см. Удалению подлежат остатки старой краски, смазок, масложировых пленок. Если их оставить, то во время резки газом может произойти возгорание, а иногда и взрыв. Помимо них, необходимо избавиться от ржавчины, поскольку ее присутствие замедляет работу по причине теплоизоляционных свойств последней.

- В нижней части заготовки должно быть свободное пространство для выхода струи газа. Размер его невелик – 5–10 см. Однако его отсутствие может привести к турбулентности потока газа из-за его отражения, что крайне нежелательно, к тому же отрицательно влияет на скорость выполнения работы, а также вызывает температурную деформацию изделия.

- Угол отклонения резака от вертикали не должен превышать 5°. В противном случае форма факела искажается, точность падает, качество поверхности реза ухудшается.

- Для выполнения работ сварщику необходимы высокая квалификация и достаточный опыт. Выполнение данного требования будет гарантировать высокую производительность и точность реза.

Газ в зону реза подается с помощью запорных вентилей: одним общим и двумя запорными. Использование двух разных запорных вентилей помогает быстро управлять составом смеси и перенастраивать оборудование для резки металла газом.

На рукоятке резака находятся три патрубка с разъемами. Именно с их помощью в зону реза попадают газ для сварки и резки металла: ацетилен или пропан, кислород, а также жидкость для охлаждения. Давление газов при резке металла устанавливается на редукторе баллона. Оно должно быть ≤ 12 атм.

Подача кислорода в факел резака начинается после поджога последнего. Пропан, сгорая, выделяет тепло, которое нагревает изделие, и начинается его окисление. Процесс происходит достаточно быстро. Заготовка режется (прожигается) струей раскаленного газа (кислорода), одновременно этот же поток выметает частицы расплава в образовывающийся рез.

Условия резки металла газом и кислородом

Рассмотрим обязательные условия успешной обработки материалов методом газокислородной резки:

- Температура горения металла в среде кислорода, которая также обозначается как Твоспл, должна быть ниже Тплав (температуры плавления). Разница температур не должна быть ниже 50 °С. В противном случае возможно вытекание расплава, а также увеличение ширины реза. Например, конструкционные сплавы имеют Твоспл, равную +1 150 °С, в то время как Тплав равна +1 540 °С. Температура плавления снижается с возрастанием количества углерода, что затрудняет обработку высокоуглеродистых сплавов, а также чугуна простым резаком.

- Температура плавления заготовки должна быть выше температуры плавления поверхностных оксидных пленок. Такая пленка является тугоплавкой и не дает кислороду достигнуть поверхности металла, в результате чего его горение не может начаться. Например, температура плавления оксида хрома равна +2 270 °С, а конструкционной стали – +1 540 °С. Специалисты рекомендуют в таком случае использовать порошок флюса. Между ним и поверхностной пленкой начинается реакция, превращающая последнюю в продукт с пониженной температурой плавления.

- Появляющиеся в ходе резки газом оксиды должны иметь высокий показатель жидкотекучести. Иначе расплав будет облеплять края реза, мешая работе и не давая основному материалу гореть. Повысить текучесть оксидов можно с помощью специально подобранных флюсов. Однако такое вмешательство делает резку газом существенно дороже.

- Обрабатываемая заготовка должна иметь невысокую теплопроводность – иначе не будет происходить возгорания материала в зоне реза из-за отведения из него тепла. Работу либо вообще нельзя будет вести, либо она будет постоянно прерываться, из-за чего норма расхода газов при резке металла повысится, а следом снизится качество реза и его точность.

Перед тем как начнется резка металла природным газом, необходимо подготовить следующую аппаратуру:

- Емкости, содержащие газ.

- Шланги для подключения газа.

- Резак.

- Определенного размера мундштук.

- Редукторы, контролирующие объем и регулировку.

Перечисленная аппаратура не зависит от ее производителя и имеет стандартную маркировку вентилей.

До работы допускаются только сварщики, прошедшие инструктаж, о чем произведена запись в специальном журнале, и успешно сдавшие зачеты о знании теории и практики резки.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Термическая резка металла

Термическая резка металла применяется при изготовлении различных металлоконструкций. Как правило, такая технология используется в работе с листовым или баночным металлопрокатом. Удобно вырезать отверстия заданной формы и размера, используя станки с ЧПУ, и корректировать отдельные элементы.

Основное преимущество технологии заключается в отсутствии прямого контакта между заготовкой и выбранным инструментом. В результате получаются изделия, соответствующие чертежу, с точностью до микрона. Подробнее о термической резке и ее видах читайте в нашем материале.

Виды термической резки

Термическая резка – способ обработки металлических изделий путем их нагревания для последующего отделения элементов заготовки друг от друга резом. В зависимости от формы и характеристик реза обработка может быть разделительной и поверхностной, в зависимости от шероховатости поверхности разреза – заготовительной и чистовой.

В отличие от других способов обработки, для термической резки характерна высокая производительность, возможность работы с толстостенными металлами, создание заготовок различной конфигурации, небольшие энергозатраты.

Основные виды термической резки металлов:

- Окисление. Металл в области реза нагревается до температуры, при которой он воспламеняется, а затем сжигается в струе кислорода. Образующиеся продукты горения выдуваются из рабочей зоны кислородно-газовой струей. К этой разновидности резки относят газопламенную (кислородную) и кислородно-флюсовую.

- Плавление. Металл нагревается в зоне разреза мощным источником тепла направленного действия, продукты распада выдуваются плазменной или газовой струей. Этот способ термической резки металлов включает в себя дуговую, воздушно-дуговую, плазменную, лазерную и термогазоструйную резку.

- Плавление окислением, с одновременным использованием обоих описанных выше процессов. Эта группа представлена кислородно-дуговой, кислородно-плазменной и кислородно-лазерной резкой.

При термической резке металлов окислением должен соблюдаться ряд условий:

- Способ допустим только для металлов, которые плавятся при более высокой температуре, чем воспламеняются. В этом случае твердый металл горит, рез получается широким и ровным, с гладкой поверхностью, продукты обработки удаляются из рабочей зоны с помощью струи кислорода.

- Окислы, образующиеся в результате обработки, плавятся при более низкой температуре, чем основной металл заготовки. В этом случае в процессе обработки они находятся в жидком состоянии и без проблем удаляются из реза.

- Теплопроводность обрабатываемого металла должна быть невысокой для облегчения нагрева рабочей зоны до температуры воспламенения.

Такими характеристиками обладают железо и углеродистые стали. Железо воспламеняется при температуре кислорода от +1 050 °С до +1 360 °С, плавится – при температуре +1 535 °С. Температура плавления образующихся в процессе обработки окислов БеО и Ее304 составляет +1 350 °С и +1 400 °С соответственно. Железо обладает достаточно низкой теплопроводностью, если сравнивать его с прочими конструкционными материалами.

Области применения термической резки

Термическая резка металлов делится на разделительную и поверхностную. Результатом технологической операции является появление реза в заготовке полости.

Для выполнения поверхностной и разделительной термической резки на определенный участок заготовки воздействуют источником тепла, нагревающим эту зону до температуры плавления.

Источник должен быть очень мощным и высококонцентрированным, чтобы нагревать и расплавлять участок заготовки небольшой ширины.

Чтобы увеличить эффективность резки, следует равномерно распределять тепло по всей толщине обрабатываемого изделия. Термическая резка в этом случае выполняется за счет сгорания металла в кислородной струе или за счет воздействия электрической дуги.

Первый вариант включает в себя кислородную (автогенную, газовую) или кислородно-флюсовую резку, второй – электрическую резку.

И та, и другая технология термической резки металлов может быть как ручной, так и механизированной. Ручная используется в бытовых условиях или на мелких предприятиях с небольшими объемами обрабатываемой продукции, поскольку в этом случае применение автоматизированных систем не будет оправдано с экономической точки зрения.

В ведущих отраслях промышленности около 70–80 % термической резки металлов выполняется при помощи автоматизированного оборудования с фотокопировальным или числовым программным управлением, что позволяет внедрять в производство поточные комплексно-механизированные и гибкие автоматизированные линии для термической резки стали.

Заготовки из низкоуглеродистых, конструкционных и низколегированных сталей обрабатывают при помощи газовой (кислородной) резки, для работы с высоколегированными сталями, чугуном и цветными сплавами подходит кислородно-флюсовая технология резки.

Для проведения ремонтных работ под водой используют подводную кислородную резку. Кроме того, для обработки металлов применяют кислородно-копьевую и электрокислородную технологии.

Термическую резку металлических заготовок используют в следующих сферах:

Способ резки

Разрезаемый материал

Толщина материала, мм

Углеродистые и низколегированные стали

Титан и титановые сплавы

Высоколегированные хромоникелевые и хромистые стали, чугун, медь, латунь, бронза

Конструкционные стали всех марок, алюминий, медь и сплавы на их основе, тугоплавкие металлы

Конструкционные стали всех марок, алюминий, медь и сплавы на их основе, тугоплавкие металлы, титан

Кислородная резка – один из главных способов обработки металлов, который применяется при производстве изделий в металлургической, металлообрабатывающей промышленности, а также в строительной отрасли.

Резка электрической дугой

Для термической резки электрической дугой (дуговой резки) используют:

- плавящиеся покрытые электроды;

- вольфрамовые неплавящиеся электроды;

- флюс;

- защитную газовую среду.

При работе с плавящимися электродами металлические заготовки расплавляют в рабочей зоне мощной электрической дугой, при этом требуется сила тока, на 30–40 % превышающая необходимую для проведения сварных работ.

Дуга зажигается в начале реза, затем перемещается вдоль разрезаемой кромки заготовки. В процессе образуются капли расплавленного металла, которые удаляются из рабочей зоны козырьком покрытия электрода. Этот козырек в то же время предохраняет электрод от замыкания.

Недостаток этого варианта термической резки заключается в невысокой производительности и низком качестве реза.

Технология резки под флюсом используется при работе с легированными сталями, толщина которых составляет не более 3 см. Резка выполняется при помощи автоматического сварочного оборудования с применением проволоки Св-08 или Св-08А и флюса АН-348.

Термическая резка в защитной газовой (аргоновой) среде производится с использованием вольфрамовых электродов для работы с легированными сталями и сплавами цветных металлов.

Металл во время обработки проплавляется полностью, сила тока, подаваемого на электрод на 20–30 % превышает необходимую для проведения сварных работ.

Термическая резка с использованием плавящихся покрытых электродов осуществляется в следующих режимах:

Диаметр электрода, мм

Скорость сварки, м/ч

Кислородная резка металла

Одной из разновидностей термической резки окислением является кислородная технология обработки металлических заготовок, при которой частицы металла сжигают струей кислорода, а затем удаляют из рабочей зоны оксидной струей.

Эта технология термической резки чаще всего используется для работы с заготовками из черных металлов. В основе ее лежит тот факт, что железо горит при более низкой температуре, чем начинает плавиться. Кислородную резку деталей выполняют в определенной последовательности.

Начальная точка реза разогревается с помощью ацетиленокислородного пламени до температуры воспламенения в кислороде (при работе со сталями необходимо нагреть заготовку до температуры +1 000…+1 200 °С). Ацетилен может быть заменен более дешевыми газами, такими как природный газ или пропанобутановая смесь.

После этого зону реза подвергают направленному воздействию режущей кислородной струи. Горячий металл загорается, образуя жидкий шлак: 3Fe + 2О2 = Fe3О4 + Q.

Для его удаления из зоны реза также используют кислородную струю. При горении металла выделяется тепло, нагревая сопряженные поверхности до температуры горения в кислороде.

Следовательно, последующая резка не требует дополнительного разогрева заготовки. Струя кислорода перемещается по изделию в соответствии с требуемой формой реза.

Металл, который планируется обрабатывать с помощью технологии термической газокислородной резки, отвечает определенным критериям:

- должен плавиться при более высокой температуре, чем температура горения;

- образуемые в процессе обработки окислы обязаны плавиться при температуре ниже, чем температура плавления металла заготовки;

- в процессе термической резки должно выделяться достаточное количество тепла, чтобы обеспечить непрерывность процесса;

- металл обязан обладать невысокой теплопроводностью;

- образующиеся в процессе термической резки окислы должны обладать высокой текучестью, чтобы их было легко выдувать из рабочей области кислородной струей.

Такими характеристиками обладают исключительно низкоуглеродистые и низколегированные стали. Для обработки легированных и высоколегированных сталей, чугуна, медных и алюминиевых сплавов кислородную резку не используют.

Термическую резку выполняют машинами или вручную. Последняя производится специальными резаками со сменными мундштуками. Поскольку при ручной невозможно обеспечить равномерное перемещение резака и полностью убрать вибрации режущей струи, качество реза будет низким, нуждающимся в дальнейшей механической обработке.

Высококачественный рез получают при машинной обработке заготовок, способной обеспечить равномерность перемещения резака вдоль линии реза, строгую перпендикулярность режущей кислородной струи к разрезаемой поверхности заготовки, а также постоянное расстояние между мундштуком и металлической поверхностью.

Машинная резка выполняется с помощью автоматического или полуавтоматического оборудования, оснащенного одним или несколькими резаками.

Кислородная термическая резка подходит для работы с металлами, толщина которых составляет от 0,5 до 3 см. Если же их толщина превышает 3 см, то необходимо пользоваться специальными резаками.

Кислородно-флюсовая резка

Следующая разновидность термической резки металлов – кислородно-флюсовая, в процессе которой металл заготовки сжигается в кислородной струе, одновременно с этим в рабочую зону поступает порошкообразный флюс, а образующиеся окислы выдуваются кислородной.

Эта технология подходит для работы с металлами, которые невозможно разрезать при помощи кислородной резки, поскольку в процессе образуются тугоплавкие не жидкотекучие шлаки. Такие металлы представлены высокохромистыми и хромоникелевыми сталями, чугуном, медными сплавами.

Флюс, дополнительно подающийся в рабочую зону, необходим для того, чтобы при его окислении образовывался шлак, смешивающийся с тугоплавким и разбавляющим его. Также флюс необходим для увеличения количества выделяемого тепла.

В основе большей части используемых при этом виде термической резки флюсов – железный порошок. Для работы с хромистыми сталями применяют порошок без добавок.

Обработка чугуна требует дополнительного введения в состав флюса не более 35 % феррофосфора, резка меди и ее сплавов – 10–15 % феррофосфора, а также не более 20 % алюминиевого порошка.

Кислородно-флюсовая термическая резка металлов выполняется на специальном оборудовании, оснащенном резаками, а также флюсопитателем, который подает флюс в кислородную струю.

Технология используется для работы с заготовками из высокохромистых и хромоникелевых сталей, толщина которых не превышает 5 см, а также из серого чугуна не толще 3 см, меди не толще 0,5 см, латуни толщиной не более 1,5 см.

Воздушно-дуговая резка

Следующий вид термической резки металлических заготовок – воздушно-дуговой. Для расплавления металла в зоне реза используют электрическую дугу, а расплавленные частицы удаляют струей сжатого воздуха.

Технология предполагает применение неплавящихся угольных или графитовых электродов, сжатый воздух для удаления шлаков подается параллельно электроду.

Воздушно-дуговая термическая резка выполняется при помощи специальных воздушно-дуговых резаков с силой тока до 1 000 А и угольных или графитовых электродов.

Технология подходит для обработки большинства сплавов, исключение составляют магниевые (из-за возгорания при резке).

В основном такая термическая резка используется для поверхностной обработки заготовок, т. е. для создания отверстий и канавок в поверхности детали, удаления дефектов со слитков и отливок и пр.

Плазменная резка

Еще одна разновидность термической резки плавлением – плазменная резка, в процессе которой металл проплавляется за счет интенсивного воздействия плазменной дуги или плазменной струи с последующим удалением из рабочей зоны частиц металла газовой струей.

При резке плазменной дугой на металл воздействует направленный плазменный поток, образуемый плазмотроном прямого действия.

Резка плазменной струей предполагает применение струи свободной газовой плазмы, образуемой плазмотроном косвенного действия.

Технология подходит для работы с заготовками из любых, в том числе цветных, металлов.

Способ используется для обработки листового алюминия, а также алюминиевых сплавов при толщине листов до 0,8–1,2 см, заготовок из коррозионностойкой стали и медных сплавов. Кроме того, это единственный способ, который применяется для резки изделий из магниевых сплавов.

При использовании ручного оборудования можно разрезать металлы толщиной 0,8–1 см, при применении автоматизированных станков – до 3 см.

Плазменную резку используют для работы с тонколистовыми стальными изделиями, алюминиевыми и медными заготовками, жаропрочными сплавами, керамикой и другими неэлектропроводными материалами.

Главные достоинства плазменной термической резки состоят в высокой производительности, отличном качестве реза, низком числе деформаций при работе с тонкими заготовками, скорости обработки (резка стальных изделий, толщина которых составляет 0,6–2 см, происходит в 3-4 раза быстрее, чем при применении технологии кислородной обработки).

Что касается недостатков этого вида обработки металлов, то к ним можно отнести сложное оборудование, высокий уровень шума, а также высокий процент азота в кромках разреза.

Технологии лазерной и электронно-лучевой термической резки

При лазерной и электронно-лучевой резке металл испаряется за счет воздействия концентрированного источника нагрева. Электронно-лучевая резка выполняется в вакууме, лазерная – в обычных условиях. Для этих технологий характерны высокое качество реза, небольшая область нагрева.

Благодаря автоматизации процесса возможно выполнение разрезов любой конфигурации. Однако само оборудование – сложное и дорогостоящее.

Рекомендуем статьи

Термическая резка металлов входит в большинство циклов обработки. Правильность ее выполнения напрямую влияет на качество готовых деталей, механизмов, инструментов и т. п. Она позволяет обрабатывать заготовки из серых и белых чугунов, сплавов цветных металлов.

Автоматизированное оборудование для термической резки, создание технологических линий обработки позволяет изготавливать качественные, прочные, надежные и долговечные изделия и детали.

При резке кислородом хромистых и хромоникелевых легированных сталей образуются тугоплавкие окислы хрома. Пленка этих окислов, покрывая частицы металла, препятствует его сгоранию в струе кислорода. Поэтому для резки таких сталей кислородом приходится применять особые приемы. Например, для повышения количества тепла, выделяемого в месте разреза, и разжижения образующихся окислов хрома в разрез вводят полоску из низкоуглеродистой стали. Можно укладывать такую полоску сверху разрезаемого металла по линии реза или наплавлять по этой линии дуговой сваркой валик из низкоуглеродистой проволоки. Пламя для подогрева при резке таких сталей должно иметь повышенную мощность. Однако все эти приемы при резке легированных сталей дают низкую производительность и плохое качество реза. В связи с этим для этих сталей был разработан и успешно применяется способ кислородно-флюсовой резки. Сущность этого способа состоит в том, что в разрез вместе с кислородом вдувается порошкообразный флюс, основой которого является железный порошок. В этом случае в месте разреза выделяется дополнительное тепло от сгорания железного порошка в кислороде, которое повышает температуру в месте реза. Вследствие этого образующиеся тугоплавкие окислы остаются в жидком состоянии и, будучи разбавлены продуктами сгорания железа, дают легко удаляющиеся жидкотекучие шлаки. Процесс резки протекает с нормальной скоростью, а поверхность реза получается чистой.

Кислородная резка чугуна без флюса также затруднена, потому что температура плавления чугуна ниже температуры горения железа в кислороде и чугун начинает раньше плавиться, чем гореть в кислороде. Содержащийся в чугуне кремний дает тугоплавкую пленку окиси, которая препятствует нормальному протеканию процесса резки. При сгорании углерода образуется газообразная окись углерода, которая загрязняет режущий кислород и препятствует сгоранию железа в месте реза. Поэтому для чугуна тоже применяют кислородно-флюсовую резку с использованием железного порошка, в который добавляют порошкообразный феррофосфор. Скорость резки чугуна в 2 раза ниже скорости резки нержавеющей стали.

Цветные металлы (медь, латунь, бронза) обладают высокой теплопроводностью и при их окислении кислородом выделяется количество тепла, недостаточное для дальнейшего развития процесса горения металла в месте реза. При кислородной резке этих металлов также образуются тугоплавкие окислы, препятствующие процессу резки. Поэтому кислородная резка чугуна, бронзы и латуни возможна только с применением флюсов. В качестве флюса также используется железный порошок, в который добавляется порошкообразный феррофосфор и алюминий, а иногда и кварцевый песок. Резку меди и бронзы ведут с предварительным подогревом до 200—400° С.

Схема установки УРХС-4 для кислородно-флюсовой резки показана на рис. 114, а.

Ацетилен через водяной затвор 14 и кислород из баллона 15 через редуктор 16 поступают в резак 1 по шлангам. Часть кислорода через тройник 11 направляется в дополнительный редуктор 12, откуда через вентиль 13 поступает в корпус флюсопитателя 10 и штуцер циклонной камеры 6, в которую по каналу 8 поступает также порошкообразный флюс из флюсопитателя 10. Струя кислорода, пройдя канал 7, засасывает флюс и подает его по шлангу 5 в резак, где флюс поступает через вентиль 2 и трубку 4 в сопла 3 головки резака и затем засасывается в струю режущего кислорода. Режущий и подогревающий кислород поступает в резак 1 по шлангу 9.

Выпускаемая в настоящее время установка УРХС-5 показана на рис. 114, б и имеет следующую техническую характеристику:

В установке УРХС-5 флюс из флюсопитателя 1 подается в резак 4 струей кислорода по шлангу 3 диаметром 9 мм, а затем через флюсоподающие сопла головки засасывается режущей струей кислорода в полость реза. Подача флюса регулируется вентилем 5. Режущий и подогревательный кислород поступает в резак по шлангу 2.

Установка УРХС-5 может применяться при резке резаками, работающими на ацетилене и газах-заменителях, при ручной и машинной резке; в последнем случае флюсопитатель установки может подавать флюс одновременно на два резака. Для кислородно-флюсовой резки используют также машинные двух- и трехвентильные резаки, выпускаемые промышленностью. В этом случае они должны быть оборудованы дополнительной оснасткой для подачи флюса в зону резки. Конструкция флюсопитателя установки УРСХ-5 позволяет регулировать подачу флюса без изменения положения флюсоподающего шланга, только вывертыванием или ввертыванием циклонной камеры.

Выпускается также установка УРХС-6 для ручной кислородно-флюсовой резки заготовок, а также прибылей отливок из высоколегированной хромистой и хромоникелевой стали толщиной от 200 до 500 мм. Флюсопитатель этой установки ФП-2-65 вмещает 35 кг флюса. С УРХС-6 используется серийная установка УРР-700 для ручной кислородной резки стали большой толщины, снабженная дополнительной оснасткой, обеспечивающей подачу флюса. Кислород подается от рампы из 10 баллонов через рамповый редуктор, а ацетилен — от рампы из трех ацетиленовых баллонов и баллонный редуктор., Режимы резки на установке УРХС-6 следующие:

ТЕХНОЛОГИЯ РЕЗКИ

Техника кислородно-флюсовой резки в основном такая же, как и обычной резки кислородом низкоуглеродистой стали. Резку производят ручными или машинными резаками. Применяют как разделительную, так и поверхностную кислородно-флюсовую резку. В качестве горючего можно использовать заменители ацетилена — пропан-бутан, коксовый и природный газ.

В табл. 19 приведены составы и области применения флюсов при кислородно-флюсовой резке, используемых в СССР.

Применяют железный порошок только марки М (мелкий) с частицами размером 0,1—0,25 мм. Мелкий порошок способен самовоспламеняться в кислороде, поэтому для его инжекции лучше использовать азот или воздух. Металлургическая окалина служит заменителем железного порошка, кварцевый песок—заменителем феррофосфора. Остальные части флюса должны иметь зерна размером от 0,15 до 0,42 мм (сита от № 015 до № 042 по ГОСТ 3584—53).

При кислородно-флюсовой резке мощность пламени должна быть в два раза больше, а режущее сопло — на один номер больше по сравнению с применяющимися при резке без флюса. Это обусловлено затратой дополнительного тепла на плавление флюса и добавочной энергии режущей струи на удаление большего количества шлаков из места разреза.

Флюсопитатель устанавливают на расстоянии не более 10 м от места резки. Шланги, по которым подается кислородно-флюсовая смесь, укладывают без резких перегибов во избежание забивания их флюсом. Перед засыпкой флюса в бункер проверяют, есть ли подсос в инжекторе флюсопитателя, а при необходимости регулируют подсос вентилем инжектора. После засыпки флюса в бункер продувают флюсонесущий шланг. Затем проверяют устойчивость пламени резака и равномерность подачи флюса в режущую струю.

Место начала реза предварительно нагревают до температуры белого каления, а затем открывают на пол-оборота вентиль режущего кислорода и одновременно включают подачу кислородно-флюсовой смеси. Когда расплавленный шлак дойдет до нижней кромки разрезаемого металла, начинают передвигать резак вдоль намеченной линии реза, одновременно полностью открывая вентиль подачи режущего кислорода. Резак должен перемещаться равномерно, без задержек на одном месте, со скоростью, соответствующей толщине разрезаемого металла. При коротких резах резак ведут от себя для того, чтобы лучше наблюдать за процессом стекания шлака. Нужно следить за равномерным и достаточным поступлением флюса в резак, увеличивая или уменьшая его количество с помощью вентиля флюсопитателя.

В случае спекания флюса в резаке или шланге быстро перекрывают подачу флюса, выключают резак, охлаждают его и прочищают каналы головки, инжектора и шлангов. При необходимости заменяют соответствующую часть резака или шланг новыми.

При прекращении работы сначала выключают подачу флюса, затем резак, закрыв предварительно ацетиленовый, а потом кислородный вентиль и, наконец, закрывают вентиль режущего кислорода.

При резке чугуна и цветных металлов рабочее место резчика должно быть обеспечено усиленной вентиляцией для удаления выделяющихся вредных паров и газов.

При резке латуни выделяется много вредных паров окиси цинка, поэтому резку латуни нужно производить в респираторе (маске),

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Читайте также: