Газовая резка металла пропаном и кислородом нормы расхода

Обновлено: 18.05.2024

Себестоимость процесса резки металла определяет расход кислорода и пропана, суммируемый с оплатой труда резчика. Причем расход окислителя и топлива зависит от технологии термического разделения металлов.

Поэтому мы начнем нашу статью с описания способов резки.

Технологии резки металлов

На сегодняшний день в промышленности используются три типовых технологии термического разделения металлических заготовок:

- Кислородная резка.

- Плазменная резка.

- Лазерная резка.

Первая технология – кислородная резка – используется при разделении заготовок из углеродистой и низколегированной стали. Кроме того, кислородным резаком можно подравнять края кромок уже отрезанных заготовок, подготовить зону раздела стыка перед сваркой и «подчистить» поверхность литой детали. Расход рабочих газов, в данном случае, определяется тратой и топлива (горючего газа), и окислителя (кислорода).

Вторая технология – плазменная резка – используется при разделении сталей всех типов (от конструкционных до высоколегированных), цветных металлов и их сплавов. Для плазменного резака нет недоступных материалов – он режет даже самые тугоплавкие металлы.

Причем качество разделочного шва, в данном случае, значительно выше, чем у конкурирующей технологии. При определении объемов рабочих газов, в данном случае, важен расход кислорода — при резке металла плазмой за горение материала отвечает именно окислитель. А сама плазма используется, как катализатор процесса термического окисления металла.

Третья технология – лазерная резка – используется для разделения тонколистовых заготовок. Соответственно, объемы расходуемых газов, в данном случае, будут существенно меньше, чем у кислородной и плазменной резки, которые рассчитаны на работу с крупными, толстостенными заготовками.

Нормы расчета горючих газов и окислителя

Нормы расхода пропана и кислорода или ацетилена и кислорода или только окислителя рассчитываются следующим образом:

- Норматив расхода топлива или окислителя на погонный метр разреза (H) умножается на длину разделочного шва (L).

- После этого к полученной сумме прибавляют произведение все того же норматива расхода (H) на коэффициент потерь (k), связанных с продувкой и настройкой резака.

В итоге, расход кислорода при сварке (или расход горючего газа) считается по формуле:

Причем коэффициент k принимают равным 1,1 (для мелкосерийного производства или штучной резки, когда требуется часто включать и выключать резак) или 1,05 (для крупносерийного производства, когда резак работает почти без перерывов).

Определение норматива расхода газов

Для точного определения объемов расходуемых газов необходимо определить основу формулы — норму, которой определяется расход газа на погонный метр прорезаемого металла, обозначаемую в формуле литерой «H».

Согласно общим рекомендациям нормированный расход равняется частному от допустимого расхода разделяющего аппарата (p) (кислородного, плазменного или лазерного резака) и скорости резания металла (V).

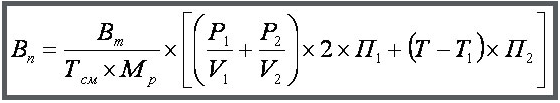

То есть формула, по которой рассчитывается нормированный расход кислорода на резку металла (Н), а равно и любого другого газа, участвующего в процессе термического разделения, выглядит следующим образом:

Искомый результат подставляют в первую формулу и получают конкретное значение расходуемого объема.

Таблица расхода кислорода при резке труб

| Труба (наружный диаметр × толщина стенки), мм | Расход кислорода, м3 |

| Ø 14 × 2,0 | 0,00348 |

| Ø 16 × 3,5 | 0,00564 |

| Ø 20 × 2,5 | 0,00566 |

| Ø 32 × 3,0 | 0,0102 |

| Ø 45 × 3,0 | 0,0143 |

| Ø 57 × 6,0 | 0,0344 |

| Ø 76 × 8,0 | 0,0377 |

| Ø 89 × 6,0 | 0,0473 |

| Ø 108 × 6,0 | 0,0574 |

| Ø 114 × 6,0 | 0,0605 |

| Ø 133 × 6,0 | 0,0705 |

| Ø 159 × 8,0 | 0,119 |

| Ø 219 × 12,0 | 0,213 |

| Ø 426 × 10,0 | 0,351 |

| Ø 530 × 10,0 | 0,436 |

Определение значения допустимого расхода и скорости резания

Используемые во второй формуле операнды p (допустимый расход) и V (скорость резания) зависят от множества факторов.

В частности значение допустимого расхода определяется паспортными данными сварочного аппарата. По сути p равно максимальной пропускной способности форсунки резака в рабочем режиме.

А вот скорость резания – V– определяется исходя из глубины шва, ширины режущей струи окислителя или плазмы, типа разделяемого материала и целой серии косвенных параметров.

В итоге, значение допустимого расхода извлекают из паспорта «резака», а скорость резания находят в справочниках, которые содержат специальные таблицы или диаграммы, связывающие все вводные данные.

И согласно справочным данным допустимый расход кислорода равняется 0,6-25 кубическим метрам в час. А максимальная скорость резания – 5-420 м/час. Причем для лазерной резки характерен минимальный расход (0,6 м3/час) и максимальная скорость (420 м/час): ведь такой резак разделит только 20-миллиметровую заготовку.

А вот плазменный резак «сжигает» до 25 м3/час кислорода и 1,2 м3/час ацетилена. При этом он разделяет даже 30-сантиметровые заготовки, делая разрез на скорости в 5 метров в час.

Словом, в таких расчетах все относительно: чем больше скорость, тем меньше глубина и чем больше расход, тем меньше скорость.

Азот и кислород в лазерной резке

С чего все начинается?

Поиск лазерного станка начинается с выбора типа и толщины металла, который необходимо обработать. После уточнения всех параметров Клиент получает долгожданный станок, но зачастую многие забывают о том, что станок необходимо обеспечить подачей вспомогательного газа (азота, кислорода или воздуха).

Сегодня мы подробнее остановимся о том, какое оборудование следует приобрести для обеспечения вспомогательным газом лазерного станка.

Но сначала немного теории

Когда речь заходит о качестве газа, то как правило, говорят о процентном содержании основной молекулы в газе. Для азота и кислорода чистота, как правило, составляет 99% и несколько важных цифр после десятичной запятой. Соответственно, чем выше цифра после запятой — тем выше чистота (концентрация) газа. Таким образом, мы получаем всем знакомую систему записи чистоты газа, состоящую из N, X, Y, где Х — общее количество «девяток» в проценте чистоты, Y — последняя значащая цифра цифра после десятичной запятой в процентной записи:

| Обозначение | Концентрация газа |

| N27 | 99.7 |

| N48 | 99.998 |

| N50 | 99.9999 |

Лазерная резка с использованием азота

Основную роль для достижения максимальной скорости при наилучшем качестве в лазерной резке с использование вспомогательного газа азота играют мощность лазерного излучения, диаметр фокального пятна и качество пучка. Азот используется для «выдувания» расплавленного металла из зоны резки и защиты металла от окисления.

Применение азота целесообразно, если окисление разрезаемого металла недопустимо, или по крайней мере нежелательно. Именно поэтому в технологическом процессе важно использование азота более высокой концентрации, так как даже малейшее присутствие кислорода может негативно сказаться на финальной заготовке. Хорошим маркером, говорящим о низкой концентрации используемого азота, является изменение цвета конечного среза.

Также стоит учитывать, что для достижения более качественного результата используется азот высокого давления (до 40 бар).

Лучшим решением для получения газообразного азота является адсорбционная азотная станция серии АВС. Из прошлых статей мы знаем, что мембранная технология не подходит для получения азота, с концентрацией выше 99.6%.

Для получения азота высокого давления используется азотный поршневой компрессор, диапазон сжатия которого от 15 до 40 бар. На популярных лазерных станках Trumph используется давление азота, не превыщающее 30-35 бар.

Однако существует множество нюансов, связанных с подбором азотной станции. Самая популярная ошибка, допускаемая инженерами, отвечающими за подбор адсорбционной азотной станции с дожимным компрессором высокого давления, состоит в следующем (расскажем на реальном примере):

Клиенту требуется 32 нм3/ч газообразного азота, концентрацией 99.9995%, давлением 30 бар.

После запуска станции выходные параметры строго соответствуют входному техническому заданию, однако после запуска лазерного станка происходит падение давления азота на входе в станок, и, как следствие, падение концентрации продуктового азота на выходе из азотной установки, что непременно ведет к ухудшению реза.

Чтобы такой ситуации не происходило, необходимо изначально учитывать, что каждому дожимному компрессору необходим буферный объем. Простыми словами, после дожимного компрессора необходимо установить несколько азотных ресиверов, объемом 0.25 нм3, рабочим давлением 40 бар (соответствующие ресиверы не попадают под регистрацию в Ростехнадзоре), либо подключить несколько газовых баллонов высокого давления (в конкретном случае необходимо установить 4 ресивера, либо моноблок из 16-20 баллонов). Таким образом решается несколько проблем, связанных с постоянной работой дожимного компрессора (любое оборудование, работающее на износ, требует повышенных затрат на обслуживание), а также появляется запасной объем продуктового азота, который будет выполнять роль буфера во время работы всей системы.

Преимущество лазерной резки с использованием азота — в отсутствии окислительных и экзотермических реакций (выделении большого количества тепла). Скорость реза при этом невелика, а также требуется более высокое давление сопутствующего газа. Металл не испарятся, а только плавится, что позволяет делать более качественный продукт.

Лазерная резка с использованием кислорода

Кислород, в отличии от азота, более химически активный газ. В ходе резки с использованием кислорода образуется около 97% FeO и 3% Fe2O3, а также выделяется большое количество тепла. Это позволяет существенно увеличить скорость процесса резки, а также позволяет обрабатывать более толстый металл.

| Толщина разрезаемого листа, мм | Мощность лазера, Вт | Фокусное расстояние, дюймы | Диаметр сопла, мм | Давление кислорода (избыточное), бар | Скорость резки, м/мин |

| 2 | 800-1000 | 2.50 | 0.50-1.20 | 2.50-5.00 | 7 |

| 8 | 1200-1500 | 5.00 | 1.10-1.60 | 0.50-1.00 | 5 |

| 20 | 2200-2600 | 7.50 | 2.10-2.50 | 0.40-0.60 | 0.7 |

Чем толще металл, тем ниже давление кислорода необходимо подавать на лазерный станок. Однако, чем больше в кислороде примесей (чем ниже концентрация), тем медленнее происходит процесс резки и хуже результат.

Если в кислороде резать алюминий, то получаемые детали имеют неровные срезы с множеством заусениц, поэтому алюминий режется только в азоте. Низкосплавные стали тоже желательно подвергать лазерной резке с использованием азота, иначе детали, подлежащие окраске, будут плохо удерживать слой красящего вещества.

Адсорбционные азотные и кислородные станции позволяют отказаться от использования баллонного газа и от емкостей с жидкой азотом и кислородом. Оборудование работает в автоматическом режиме без присутствия оператора. Станция запускается от сигнала датчика давления в накопительном ресивере, который сообщает, что начался процесс отбора азота/кислорода станком. Контроль за технологическим процессом ведется на панели оператора Siemens, на которую выводятся все основные параметры.

Мы часто встречаемся с ситуацией, когда на производстве Клиента присутствует действующее высокобарное компрессорное оборудование (дожимные бустеры до 400 бар), которое можно использовать в технологическом процессе получения газообразного азота для лазерного станка. Соответственно, имеются и ресиверы высокого давления. Таким образом можно установить только адсорбционную азотную станцию, подключив ее к существующей сети. Азот будет закачиваться в имеющийся ресиверный парк, а из него через редуктор поступать на лазерный станок.

Такая система позволяет иметь большое количество запасного газообразного азота, который может потребоваться в случае внезапного отключения электроэнергии или на время технического обслуживания компрессорного оборудования или дсорбционного генератора азота

Заключение

В заключении хочется сказать, что за последнее время спрос на адсорбционные азотные станции с дожимным компрессором для производств, занимающихся лазерной резкой, значительно вырос. Этому способствует постепенный переход Клиентов на современные иностранные лазерные станки и осведомленность о современных методах получения азота. Баллонный газ остается востребованным только в тех случаях, где требуются небольшие объемы (5-30 нм3/сутки).

За последние годы нашей компанией было поставлено десятки азотных станций, отвечающих за бесперебойную работу лазерных станков на производствах России, производительностью от 30 до 400 нм3/ч при концентрации азота от 99.9995% и выше.

ВАРИАНТЫ ИСПОЛНЕНИЯ

| РАМНОЕ ИСПОЛНЕНИЕ | РАЗДЕЛЬНОЕ РАЗМЕЩЕНИЕ | БЛОЧНО-МОДУЛЬНОЕ РАЗМЕЩЕНИЕ |

| Оборудование изготавливается и монтируется на общую раму, на которой выполнена вся необходимая технологическая обвязка. На объекте достаточно разместить общую раму в помещении и подключить ее к электричеству. | Все оборудование доставляется на площадку Заказчика и размещается в помещении, согласно плана размещения. Далее оборудование обвязывается, подключается к электричеству и запускается в работу | Блок-контейнер доставляется на площадку Заказчика в полной заводской готовности, размещается на заранее подготовленный фундамент, подключается к питанию и запускается в работу. |

Техника безопасности при газовой резке металла

Техникой безопасности при газовой резке металла определено, что работать лучше на воздухе или в помещение с идеальной системой вентиляции, земляным или бетонным полом. Половое покрытие в радиусе 5-и метров нужно очистить от предметов, которые легко воспламеняются: стружки, ветоши, бумаги, листьев и растений. Заготовку лучше всего уложить на металлический стол удобной высоты. Ни на полу, ни на столе не должно быть пятен, оставленных легковоспламеняющимися веществами.

Перед началом работы необходимо убедиться, что под рукой имеется:

- защитные средства (кожаные перчатки, защитные очки, крепкая обувь);

- огнестойкая одежда (не допускается синтетика, рваные края, свободный крой);

- инструменты (специальный карандаш, угольник, линейка);

- специальная зажигалка (спички не подходят).

Самый большой вред работнику причиняется, если взрывается смесь из-за неправильного обращения с баллонами или горелкой. Самыми опасными считаются взрывы баллонов, наполненных кислородом. Если неправильно обращаться с горелкой, можно получить ожоги. На глаза отрицательно влияют видимые и инфракрасные лучи, искры, брызги шлака. Если не пользоваться защитными очками, существует вероятность на какое-то время потерять зрение.

Особенности технологии

Выбор газа для резки зависит от свойств металлической заготовки. Кроме технического кислорода может быть использован ацетилен, коксовый и нефтяной газ, метан, пропан, бутан и смеси из них.

Кислород используется при резке металла газом, если материал обладает определенными характеристиками:

- высокой теплопроводностью;

- температурой плавления выше температуры воспламенения в кислороде;

- температурой плавления тугоплавких окислов ниже температуры плавления металла;

- образованием жидких шлаков в процессе резки;

- выделением большого объема тепла.

Чтобы резать металлическую заготовку, ее сначала необходимо подогреть. Потом материал сжигается, продукты сгорания удаляются струей газа.

- поверхностная – образование шлицев и каналов;

- копьевая – образование отверстий или проемов;

- разделительная – в виде сквозного реза.

Для разных работ выбираются разные горелки. Существует несколько видов, которые предназначены для выполнения разных работ.

- рукоятки;

- вентиля;

- клапана (не во всех моделях);

- наконечника (удлинительной трубки);

- мундштука (насадки).

Смешение газа с воздухом может происходить в наконечнике или мундштуке. В моделях с клапаном газ с кислородом смешивается в головке, что повышает уровень безопасности. Использование моделей без клапана позволяет применять в работе газ с различным давлением. Газовые резаки для резки толстого металла комплектуется несколькими мундштуками.

Технология состоит из четырех шагов:

- разогрева заготовки;

- введения в область обработки газовой смеси;

- воспламенения материала;

- процесса горения.

Струя должна быть равномерной, чтобы пламя не погасло. В процессе горения образуются окислы, которые удаляются газовой струей.

§ 12. Ручная газовая резка труб. Расход пропана и кислорода на 1 м реза

Расход кислорода при резке металла: нормы расхода пропана

Себестоимость процесса резки металла определяет расход кислорода и пропана, суммируемый с оплатой труда резчика. Причем расход окислителя и топлива зависит от технологии термического разделения металлов.

Поэтому мы начнем нашу статью с описания способов резки.

Определение норматива расхода газов

Определение значения допустимого расхода и скорости резания

Словом, в таких расчетах все относительно: чем больше скорость, тем меньше глубина и чем больше расход, тем меньше скорость.

Гильотина

В основе данного способа резки лежит использование механических средств, а в частности специальных лезвий по металлу. По сути гильотина – это станок, который предназначен для резки листовой стали и стальных пластин (не путать с пресс-ножницами для резки труб и арматуры).

Преимущество гильотины в том, что она позволяет получить идеально ровный край среза без зазубрин, заусенцев и лишних кромок.

Однако и у данного метода есть свои недостатки:

- Толщина разрезаемого материала не должна превышать 6мм для гидравлических машин;

- Существует ограниченность по типу материала;

- Максимальная длинна резки до 3000мм;

- Невысокая точность получаемых полос при резке (качество зависит от квалификации оператора);

- Нет возможности выполнять фигурную резку.

§ 12. Ручная газовая резка труб

Нормы на 1 м реза Таблица 036

| Толщина стенки, мм | Расход материалов по видам резки, л, с использованием | Код строки | |||||

| Ацетилена | пропан-бутановой смеси | природного газа | |||||

| Ацетилен | Кислород | Пропан-бутан | Кислород | Природный газ | Кислород | ||

| 3 | 11,98 | 53,92 | 8,72 | 69,08 | 19,49 | 69,08 | 01 |

| 4 | 15,93 | 71,85 | 11,57 | 92,04 | 25,94 | 92,04 | 02 |

| 5 | 19,96 | 89,84 | 14,49 | 115,05 | 32,43 | 115,05 | 03 |

| 6 | 23,95 | 107,81 | 17,39 | 138,03 | 38,93 | 138,03 | 04 |

| 8 | 27,92 | 143,69 | 22,26 | 184 | 49,68 | 184 | 05 |

| 10 | 28,07 | 180,77 | 23 | 230,08 | 50,62 | 230,08 | 06 |

| 12 | 33,62 | 215,55 | 25,66 | 275,98 | 55,95 | 275,98 | 07 |

| 15 | 45,94 | 294,66 | 35,08 | 377,29 | 79,23 | 377,29 | 08 |

| 18 | 46,37 | 335,33 | 36 | 413,99 | 79,69 | 413,99 | 09 |

| 20 | 51,52 | 372,6 | 36,1 | 460 | 81,88 | 460 | 10 |

| 25 | 64,39 | 465,75 | 44,85 | 575 | 102,35 | 575 | 11 |

| Код графы | 01 | 02 | 03 | 04 | 05 | 06 | |

Нормы на 1 перерез Таблица 037

При резке со скосом кромок под углом 50° и 30° нормы необходимо увеличивать соответственно в 1,55 и 1,16 раза.

Резка металла

Сколько баллонов кислорода нужно на резку данного объема металла? Данный вопрос является основополагающим, как при вычислении общих затрат в течение трудового процесса, так и при вычислении себестоимости изготовления детали и производства определённых видов работ. Так как кислород является топливом для резки детали, то норма расхода кислорода на резку металла приобретает ключевое значение, наряду с расходом электроэнергии. Существует несколько способов термического разделения металлов, которые подразделяются в зависимости от способа и вида используемого топлива. Поэтому наряду с кислородной резкой металлов мы в данной статье обратим внимание и на другие способы резки металлических конструкций. Итак, приступим.

Разновидности термической резки металла.

Рассмотрим три основных способа терморезки. Первый по распространению тип – это кислородно-автогенная резка. Область применения – раскрой листового и сортового углеродистого, низколегированного металлопроката, обрезка лишних выступов и кромок, которые образовались во время литья, подготовка деталей под сварку, разделка металлолома и прочее. Данный способ не применяется для разделения нержавеющих высоколегированных сталей, цветных металлов и чугуна.

Следующий тип – это плазменно-дуговая резка. Область применения – это также раскрой, но в данном случае низко- и высоколегированных сталей, а также алюминия, меди и их сплавов.

И последний тип, который мы рассмотрим в данной статье – это лазерная резка, которая является одним из инновационных методов резки металлов. Этот способ значительно расширяет область применения газовой резки и, благодаря этому, можно эффективно разделять тонколистный прокат, специальный профильный прокат, тонкостенные трубы, как из металлических, так и не из металлических деталей. Расход газового топлива в различных способах (кислород, ацетилен, пропан) на разделение определяется по специализированным таблицам в зависимости от режима резки, а также от толщины разрезаемого металла.

При вышеупомянутых типах резки по видам топлива номинируется расход газов, которые используются для разогрева разрезаемой конструкции, для резки, а также для образования плазмы. Повторим, что к таким относятся: кислород, газы-заменители (пропан- бутан, природный газ и др.), ацетилен, а также азот. Кроме этих газов, используются водород и аргон, но их область и популярность применения не значительна, поэтому включать в содержание статьи мы их не будем.

Во время работы с плазменно-дуговым прибором важно заранее планировать количество сменных специальных электродов (катодов), с циркониевыми или гафниевыми вставками. Нормы расхода данных электродов меняются в зависимости от интенсивности рабочего процесса и в общем, не превышают 4 стержней за одну смену. Более точное нормирование расхода стержней будет указано в инструкции по эксплуатации данного агрегата.

Расход газов на резку металла: нормы.

Расхода кислорода на резку металла, как и расход других газов, рассчитывается по специальной формуле:

И в этом уравнении Н – это нормативы расхода во время рабочего процесса, кубический метр газа на метр реза. L – величина разреза или вырезаемой детали, метр. Kh – это коэффициент, который учитывает множество особенностей рабочего процесса: расход газа на начальном этапе резке, продувка и регулировка, зажигание плазменной дуги, на прогрев металла, и, как правило, он равняется 1.1 при единичном производстве, или 1.05 — при промышленном производстве.

Норма расхода кислорода на резку металла и прочих газов (Н, кубический метр на один метр разреза) во время разделения в зависимости от мощностей оборудования и режима резки, высчитывается по следующей формуле:

Где Р – это допустимый расход газов, который указан в технических характеристиках используемого оборудования, метр кубический на час, а V – это скорость разделения метр на час.

Основные значения газового расхода по различным диапазонам скорости резки для некоторых типов оборудования, которые можно применять для расчётов крупного масштаба в промышленном производстве, приведены в следующей таблице.

| Таблица. Номинальный расход газов в диапазоне скоростей резки для некоторых видов оборудования. | |||||||

| Виды оборудования | Оптимальный диапазон разрешенных толщин мм | Диапазон скоростей резки м/ч | Номинальный расход газа, м3/ч | ||||

| Кислород | Ацетилен | Азот | Природный газ | Воздух | |||

| Ручной кислородный резак | 4-60 | 30-6 | 5,0-10,0 | 0,12-0,45 | — | 0,21-0,75 | — |

| Машинный кислородный резак | 5-300 | 40-5 | 2,5-25,0 | 0,2-1,2 | — | 0,32-2,04 | — |

| Плазменный резак | 1-60 | 200-6 | — | — | 2,5-5,0 | — | 3,0-9,0 |

| Лазерная режущая головка | 1-20* | 420-50 | 0,6-3,0 | — | 2,1-12,6 | — | — |

| Для низкоуглеродистых, легированных сталей и цветных металлов диапазон 1-10 мм. | |||||||

Применение различных газов в качестве топлива для разделительных машин по металлу обусловлено требованиями к применяемому оборудованию и в зависимости от технологического процесса. Зависимость толщины и скорости резки от допустимого расхода газа является прямо пропорциональной и данное значение можно легко и просто определить интерполированием. И поэтому можно укрупнено, оценочно совершить вычисление расхода различных газов независимо от вида термической резки металлов, исходя из размеров разреза, толщины металла, а также мощности оборудования.

В конце важно отметить, что нормирование расхода газов – это одна из важных особенностей, от которых зависит эффективность и скорость рабочего процесса, поэтому не стоит забывать про нормативы расхода, особенно во время разделения металла в огромных масштабах.

РЕЗКА МЕТАЛЛА

Газовая резка металла — классический метод термической резки. Разделение металла осуществляется режущим газом. Это недорогая и экономичная технология, возможна резка листового материала довольно большой толщины, но газовая резка тонких листов весьма проблематична. Следует также учитывать, что воздействие тепла режущим газом очень велико, и охватывает большую зону, что может вызвать термическую усадку. Еще один существенный недостаток газовой резки — у изделий остаются оплавленные края, что не всегда допустимо при монтаже изделий. Чтобы устранить этот дефект с помощью шлифовальной машинки производят дополнительную обработку — удаление наплывов и заусениц, выравнивание поверхности кромки. Поэтому потери материала при газовой резке могут быть около 2 см.

Резка металла газом используется для стали с массовым содержанием углерода до 0,7 % и некоторых сортов низколегированной стали. Алюминий и алюминиевые сплавы, чугун, медь, высоколегированные стали газовой резке не поддаются.

Абразивная резка металла осуществляется на стационарном оборудовании — углошлифовальной машине, которую также называют болгаркой. Применяется, как правило, при обработке небольших партий тонкостенного металлопроката, прутков небольших диаметров, арматуры.

Преимущества этого метода: кромка без наплывов и смятия, отсутствие механической и термической деформации металла, при резке не происходит нагревание материала, точность реза достигает ± 2 мм. Кроме того, технология абразивной резки является достаточно экологичной за счет применяемого абразива и отсутствия пыли в процессе резки.

Высокоточная ленточнопильная резка применяется для изделий из цветных металлов, легированной и нержавеющей стали, чугуна. Ленточнопильные станки обеспечивают непрерывную резку труб и сортового металлопроката на заготовки заданного размера. Главный инструмент в станках для резки металла — ленточная пила, которая изготавливается из очень прочной быстрорежущей стали, армированная кобальтом или твердым сплавом. Ленточная пила представляет собой замкнутую ленту, на которой расположены режущие зубья. Чаще всего резка металлопроката на ленточнопильных станках происходит перпендикулярно оси оборудования, но есть возможность резать металл и под заранее заданным углом (отличным от 90º), для этого станки оснащены поворотной рамой.

Ленточнопильная резка обеспечивает точность реза ± 1-1,5 мм, поверхность реза получается ровная, без заусенцев. С помощью ленточнопильного оборудования можно разрезать большие в сечении заготовки. Поперечная резка сортового проката увеличенного сечения — операция как раз для ленточнопильного станка. При необходимости на этом оборудовании выполнима поперечная резка труб. Прямолинейность реза при этом просто великолепная (ленточная пила не «скашивает» рез).

Расход кислорода и пропана на резку металла

Резка Металла

Расход кислорода и пропана на резку металла

Себестоимость процесса резки металла определяет расход кислорода и пропана, суммируемый с оплатой труда резчика. Причем расход окислителя и топлива зависит от технологии термического разделения металлов.

Поэтому мы начнем нашу статью с описания способов резки и дальше рассмотрим расход кислорода при резки труб.

На сегодняшний день в промышленности используются три типовых технологии термического разделения металлических заготовок:

Нормы расхода пропана и кислорода или ацетилена и кислорода или только окислителя рассчитываются следующим образом:

В итоге, расход кислорода при сварке (или расход горючего газа) считается по формуле:

То есть формула, по которой рассчитывается нормированный расход кислорода на резку металла (Н), а равно и любого другого газа, участвующего в процессе термического разделения, выглядит следующим образом:

| Труба (наружный диаметр × толщина стенки), мм | Расход кислорода, м 3 |

| Ø 14 × 2,0 | 0,00348 |

| Ø 16 × 3,5 | 0,00564 |

| Ø 20 × 2,5 | 0,00566 |

| Ø 32 × 3,0 | 0,0102 |

| Ø 45 × 3,0 | 0,0143 |

| Ø 57 × 6,0 | 0,0344 |

| Ø 76 × 8,0 | 0,0377 |

| Ø 89 × 6,0 | 0,0473 |

| Ø 108 × 6,0 | 0,0574 |

| Ø 114 × 6,0 | 0,0605 |

| Ø 133 × 6,0 | 0,0705 |

| Ø 159 × 8,0 | 0,119 |

| Ø 219 × 12,0 | 0,213 |

| Ø 426 × 10,0 | 0,351 |

| Ø 530 × 10,0 | 0,436 |

Расчёт расхода газа, Расход газа при сварке и резке метала

представляет собой процесс соединения деталей плавлением соединяемых поверхностей, нагрев которых производится теплом пламени, образующегося в момент сгорания смеси газов, выходящих из горелки.

состоит в соблюдении определенной последовательности процессов обработки металлов газовым племенем, имеющим высокую температуру. При этом необходимо соблюдение определенного состава горючей смеси, которая оказывает влияние на свойства пламени сварки. Путем изменения соотношений кислорода с такими газами как ацетилен , пропан или МАФ, получают различные виды сварочного пламени. Они находятся в зависимости от состава соединяемых изделий и происходящим при этом процессов окисления и восстановления.

Газосварочные комплекты и посты

Сварка в среде защитных газов обеспечивает сварочной ванне и зоне дуги защиту от окисления. Применяется сварка в среде газов для соединения отдельных деталей в летательных аппаратах, трубопроводах, при сварке тугоплавких и цветных металлов. Сварка в газовой среде позволяет исключить появление на поверхности сварочного шва оксидов и шлаковых включений

Насколько мне хватит полного баллона, чтобы резать или варить метал!?

Отвечаем; Точного расчёта при расходе газа не существует и по определению быть не может, так как всё зависит в первую очередь от опытности сварщика, от целостности и качества комплектующего оборудования и, конечно же от толщины и марки металла с которым предстоит работать.

Но для того что бы максимально приблизить Вас к подсчётам, читайте созданные для Вас таблицы и покупайте наши учебные материалы по газосварке.

Расчет расхода газа кислород с ацетиленом в таблице

Расход газа кислород с пропаном в таблице

Газовая сварка и резка металлов находит свое применение для соединения стальных изделий, имеющих небольшую толщину, а также для сварки цветных металлов, изделий из чугуна. Газовая сварка и резка широко используется при проведении монтажных и ремонтных работ, поскольку сварка газовой горелкой не требует больших затрат на установку оборудования.

Сварка газовых труб производится путем нагрева пламенем кромок труб до их расплавления. В созданном потоке пламени расплавляется присадка, которая заполняет зазор, образованный между торцами соединяемых труб. Сварку производят главным образом кислородом и с такими газами как ацетилен , пропан и газ МАФ .

При изготовлении изделий машин и сооружений применяется газовая сварка металлов, которая дает возможность получить неразъемные соединения, обеспечивающие высокую прочность и надежность в эксплуатации в условиях высоких температуры и давления.

Газовая сварка оборудование, которое для нее требуется, не отличается большими габаритами. В него входят водяные затворы, баллоны для хранения сжатых газов, вентили и редукторы к ним, сварочные горелки.

Фото часто применяемых редукторов

Редуктор кислородный БКО-50 Редуктор для горючего газа пропан БПО-5

Проведение работ требует неукоснительного соблюдения правил безопасности. В их число входит запрещение пользования открытым огнем в аппаратном помещении, установка вентиляции в помещении, наличие у каждого баллона поверочного клейма с актуальными датами поверки и регулярная их проверка на предмет устарения. Обязательная проверка редукторов, обеспечение надежного крепления рукавов к редукторам и горелкам, соблюдение строгой последовательности зажигания пламени горелки и резака.Редуктор для баллона выбрать

Сетевой огнепреградительный клапан

Как рассчитать количество газа в баллоне!?

С такими вопросами сталкивается каждый в момент заправки и использования газа. Во первых некто не хочет чувствовать себя обманутым или хочет рассчитать примерное количество расхода средств при выполнении определённого типа работ.

Особенно трудно приходится с метчикам которые пишут смету по расходам при строительстве или производстве.

Параметры и размеры баллонов из углеродистых и легированных сталей можно посмотреть по ГОСТу 949-73 «Баллоны стальные малых и средних объёмов для газов с рабочим давлением в баллоне не более на Рр ≤ 19,7МПа». Самыми популярными баллонами всегда были с объемами 5, 10 и 40 литров.

Vб – вместимость баллона, дм3;

K1 — коэффициент для определения объема кислорода в баллоне при нормальных условиях, вычисляемый по формуле

Формула расчета газа в баллоне

Р — давление газа в баллоне, измеренное манометром, кгс/см2;

0,968 — коэффициент для пересчета технических атмосфер (кгс/см2) в физические;

t — температура газа в баллоне, °С;

Z — коэффициент сжигаемости кислорода при температуре t.

Значения коэффициента К1 приведены в таблице 4, ГОСТ 5583-78.

Посчитаем объем кислорода в самом распространенном баллоне в строительстве: объемом 40л с рабочим давлением 14,7МПа (150кгс/см2). Коэффициент К1 определяем по таблице 4, ГОСТ 5583-78 при температуре 15°С:

Необходимо отметить, что комплектующие, необходимые для проведения газовой сварки, должны быть высокого качества, что обеспечит надежность создаваемого соединения.

При возникновении вопроса газовая сварка купить , необходимо обращаться в специализированные магазины.

Газовая резка металла – технология и особенности

Практика применения газокислородной резки на сегодняшний день успела получить широкое распространение среди предприятий металлургической промышленности. Исключением не стала и , которая успешно реализует механическую обработку металлических заготовок уже не первый год.

Газокислородной резкой называют такой способ разделения заготовки, который основывается на использовании теплоты газового пламени для нагрева обрабатываемой поверхности. При этом ещё одним источником тепла может выступать экзотермическая реакция окисления металла.

Виды газокислородной резки металла

По характеру кислородной струи различают три основных вида резки металла:

- разделительная — образуются сквозные разрезы;

- поверхностная — снимается поверхностный слой металла;

- резка кислородным копьем — прожигаются глубокие отверстия в металле.

Газокислородная резка бывает нескольких видов: скоростная, безгратовая, высококачественная и резка кислородом высокого давления. Грамотное использование подходящего способа резки позволяет увеличить скорость процесса в 2-3 раза.

Как было сказано выше, источником тепла в данном процессе выступает экзотермическая реакция окисления железа и подогревающее пламя резака. Доли их участия в тепловом балансе определяются толщиной обрабатываемой заготовки: чем он больше, тем выше роль подогревающего пламени. Это пламя нагревает поверхность, которое затем контактирует со струёй чистого кислорода, вследствие чего происходит его окисление. Теплота, которая при этом выделяется, совместно с теплотой пламени обеспечивает постоянный нагрев металла перед резаком до температуры его воспламенения. Благодаря этом процесс можно вести в непрерывном режиме. Под воздействием кинетической энергии, выделяемой при этом струёй кислорода, слой окислов вместе с жидким металлом удаляются из области реза.

Таким образом, операция резки выполняется за счет сгорания материала в струе газа.

Основные технологические требования

На разрезаемость металла влияет несколько факторов, главным из которых является следование следующим условиям ведения процесса:

- Шлак, образующийся в процессе резки, должен обладать высокой жидкотекучестью.

- Температура плавления окислов металла должна быть ниже температуры его плавления.

- Общего количества выделяющейся теплоты должно быть достаточно для того, чтобы обеспечить температуру реакций порядка 1000-1150°С.

- Температура интенсивного окисления металла должна быть ниже температуры его горения.

Титан, марганец и сталь отвечают всем этим требованиям. Поэтому заготовки из них газокислородной резке подвергать можно. Титановые сплавы режутся особенно хорошо благодаря высокому сродству данного металла к кислороду, а также его высокому тепловому эффекту образования окислов. Остальные сплавы, включая медь, высоколегированные стали и алюминиевые сплавы, не удовлетворяют четвертое условие, при котором процесс газокислородной резки является возможным.

Особенности газовой резки

Газовым способом режут сталь различных сортов, как правило, толщиной от 1 мм до 30 см. Сегодня существует оборудование, способное разрезать сталь толщиной до 2 метров. Различное оборудование позволяет качественно нарезать листы, трубы, изделия различной конфигурации (шестигранники, квадраты, уголки и т. д.).

Согласно требованиям ГОСТ, газовой резке подлежат металлы с определенным уровнем содержания углерода. Резка стали с высоким содержанием углерода и примесей чревата сложностями.

Газовый резак позволяет получить ровный обрезной край без рваных швов. Для повышения качества разреза можно использовать специальную трафаретную накладку. Стандартный резак расходует около 0,7 кубометров газа и 10 кубометров кислорода. Расход пропана выше, чем расход ацитилена.

Услуге по резке металла газом пользуются повышенным спросом благодаря универсальности применения, доступной стоимости и скорости исполнения работ.

Преимущества и недостатки газокислородной резки

Газокислородная резка металла обладает следующими преимуществами: возможностью разрезания толстых листов и изделий; возможностью поверхностной обработки материала; быстротой работы.

К недостаткам данного способа следует отнести:

- невозможность использования металлов, которые плавятся при температуре ниже 600 градусов за Цельсием;

- не безопасность метода, поскольку возможен взрыв газовоздушной смеси;

- не всегда хорошее качество реза;

- невозможность резки по криволинейным контурам маленького радиуса;

- высокое термическое воздействие на металл.

Преимущества резки стали газом

Термическая газовая резка стали имеет перед механическими способами резки целый рад преимуществ, в том числе:

Газовая резка позволяет резать сталь со скоростью, в 2 раза превышающей скорость использования резака с двигателем внутреннего сгорания даже в руках опытного и физически сильного оператора.

Особенно при резке больших листов или при частой резке на одном месте, особое значение принимает малый вес и удобство использования переносного газового резака — с другой стороны, переносной бензиновый резак очень тяжел, неповоротлив, сильно вибрирует и не менее сильно шумит при работе и требует от оператора значительных усилий для контроля работы.

Переносная ацетилен-кислородная горелка может легко прорезать листы стали толщиной 2 дюйма, а со специальными насадками — до и более дюймов. Стационарные же газовые установки резки могут резать листы металла вообще неопределенной толщины. Для переносных бензиновых резаков предельная толщина разрезаемого металла и близко не приближается к 8 дюймам.

С помощью стационарных установок резки газом, оснащенных системой позиционирования сопел на основе сервоприводов и программным управлением, можно вырезать из стального листа формы практически неограниченной сложности — при этом, подобные установки могут оснащаться и соплами, делающими особо чистый и четкий разрез. Ничего подобного механические способы резки обеспечить не могут.

В тех случаях, когда не нужна чистота разреза, вместо ацетилена можно, в качестве топливного компонента газовой смеси, использовать пропан: разрез металла при резке пропаном/кислородом получается далеко не таким аккуратным, как у ацетилена, но пропан значительно дешевле. Пропан-кислородные смеси используют, например, при резке стали на металлолом.

У резки газом есть и недостатки. Пожалуй, основной из них — это ограниченный спектр металлов, которые можно резать. Газ можно использовать только для резки низко- и среднеуглеродистых сталей и ковкого чугуна; высокоуглеродистые стали резать газом нельзя, так как температура их плавления очень близка к температуре пламени — поэтому, окалина при резке не выбрасывается с обратной стороны листа в виде искр, а, скорее, смешивается с чистым расплавленным металлом около разреза. Это, в свою очередь, не дает кислороду добраться до металла и прожечь его. В случае с чугуном, кроме ковкого, мешают процессу резки как графит между зернами, так и сама форма зерен.

Свойства чугуна

Чугун относится к сплавам, которые образуются в результате соединения железа с углеродом. Степень легирования углеродной примесью при этом составляет более 2%. Высокой популярность пользуются сплавы, в которых содержится от 0,5% до 5% кремния, а также 4% углерода, от 0,2% до 1,5% марганца. В зависимости от химического состава, чугунные сплавы разделяются на нелегированные и легированные. При этом по структуре сплав делится на серый и белый. Для серого характерен специфичный цвет в изломе, который формируется за счет углерода, который может находиться в виде графита или в свободном состоянии. У белого материала излом отличается характерным светлым оттенком. При этом практически весь углерод, который присутствует в сплаве в виде примеси, находится в связанном состоянии. Свойства сплава зависят от индивидуальных условий, к которым относится не только химический состав изделий, но и скорость остывания готового чугуна после изготовления. В промышленности широкое распространение получил серый чугун и изделия на его основе.

Плюсы технологии

Современное оборудование и внедренные на производстве технологии становятся залогом того, что заказы выполняются быстро и качественно, причем вне зависимости от объема и сложности. Такая резка подразумевает квалифицированный персонал, поскольку существует целый список условий, которые необходимо выполнить для получения нужного результата. Огромный опыт, который накоплен за все годы существования компании на рынке, позволяет работать быстро, удовлетворяя при этом самые высокие требования и предлагая сотрудничество, выгодное обеим сторонам.

Едва ли не главным преимуществом газокислородной резки металлов

, металлоизделий считается умеренная стоимость самого оборудования в сравнении с плазмой или лазером. В целом и сама резка такого типа ниже в стоимости, а в сочетании с точностью и производительностью за счет оборудования компания ФЗМ может гарантировать быстрое выполнение любого заказа.

Цена резки в таком формате обсуждается с каждым заказчиком, поскольку существуют факторы удорожания или наоборот. В целом, свою роль играет и объем заказа, и сложность резки, и другие факторы. Доступная и выгодная цена гарантирована, а вдобавок компания предлагает разные форматы доставки продукции. Сотрудничая со ФЗМ, каждый клиент гарантированно получает профессиональную консультацию, помощь в информационном и других форматах, постоянный контроль над выполнением заказа и обратную связь.

Читайте также: