Гибка и ковка металла

Обновлено: 04.10.2024

Рассмотрим подробно операции ковки, с видео и рисунками.

Возможно, вам понадобятся следующие ссылки:

Введение

Новшества кузнечного ремесла касаются лишь усовершенствования приемов ковки, основа же остается неизменной вот уже на протяжении сотен лет. Как и раньше технологическая обработка металлов заключается во взаимном скольжении зерен, вследствие чего они вытягиваются, ключевым моментом процесса является направление вытягивания зерен — по течению металла. При этом волокнистость металла обеспечивается вытягиванием неметаллических вкраплений. За счет высокой температуры металл приобретает высокие механические свойства в процессе увеличения размера зерен.

Техника выполнения ковки металла подразумевает его обработку в нагретом состоянии, поскольку высокая температура обеспечивает пластичность, а так и податливость материала. Но холодная обработка металла не исключена, хотя и требует дополнительного оборудования, в то время как для горячей обработки металла основными инструментами являются молот (ручной молоток или механический молот) и наковальня, а для холодной ковки — специальные станки и болгарку.

Видео: как бить молотком

Строгое соблюдение термических условий ковки, позволит упростить работу с металлом и тонко прочувствовать изменения пластичности металла в процессе остывания для придания ему желаемых качеств.

В зависимости от вида стали варьируется продолжительность времени обработки и сложность работы с металлом. Вот, например, высокоуглеродистая сталь требует большего мастерства и затрат времени нежели малоуглеродистая, с которой можно работать дольше без повторного нагрева.

Помимо всего, высокоуглеродистую сталь сложнее ковать из-за особенностей температурного режима при нагревании и последующей работы с металлом.

Протяжка (вытяжка)

Суть операции. Протяжка (Вытяжка) заключается в увеличении длины металлической заготовки методом уменьшения площади поперечного сечения.

Расскажу про вытяжку и покажу на примерах, как это делается.

Видео

Вытяжка может быть направлена на улучшение зернистой структуры металла или для исправления изъянов на внешней части заготовки, а также, когда нужно из заготовки большей толщины сделать заготовку меньшей толщины.

Рисунок: из толстой заготовки делается тоньше.

Например, протяжка арматуры для того, чтобы сделать рукоятки кузнечных клещей.

Вот здесь для примера я взял арматуру на 14 мм, рифленую, чтобы протянуть ее мм до 10 толщиной и сделать гладкой, для будущих клещей.

Специально замерил ее перед протяжкой, длина, как видите, 60 см.

Инструмент, необходимый для выполнения вытяжки на наковальне: кузнечный молоток или ручник (про молотки смотрите подробнее по ссылке). На механическом молоте все конечно, гораздо проще.

Протяжка прутка на механическом молоте

Но мы его не имеем, поэтому говорим про протяжку молотком.

В случае, когда вытяжку выполняет кузнец вместе с молотобойцем, то молоток со скругленным клиновидным бойком – подходящий вариант для увеличения длины заготовки. Процесс происходит таким образом, что после удара кувалдой по задку молотка, кузнец сдвигает молот вдоль заготовки. Длина заготовки увеличивается за счет поперечных углублений, которые образуются в процессе вытяжки, чем их больше и чем сильнее удары кувалды, тем длиннее становится заготовка.

Потом эта заготовка разравнивается с помощью такого вот инструмента, как гладилка.

В случае, когда нужна очень большая разница между размером поперечного сечения исходной заготовки и требуемой поковки, используется вытяжка с переходами. Рассмотрим на примере необходимости перековать круглого сечения толстую заготовку в тонкий прут круглого сечения.

Не делают из толстой вот такой заготовки, вот такую тонкую сразу.

Вот, как на рисунке — из круглого сечения делается квадрат, из квадрата — восьмигранник, из восьмигранника — снова круглый пруток, только уже тоньше.

Напишите мне, пожалуйста, комментарий со своим мнением о том, что смотрите. Вопросы и советы пишите в комментариях, пожалуйста.

Изменение формы заготовки необходимо провести в несколько подходов, которые базируются на проведении вытяжки метала с последующим изменением формы его поперечного сечения.

Для придания необходимой формы заготовке, её следует кантовать во время вытяжки. Процедура кантования заключается в повороте заготовки на 30°, 45° и 90° вокруг продольной оси.

Для того, чтобы получить промежуточное изделие с восьмигранным сечением, необходимо, после проведения нескольких вытяжек, разместить заготовку так, чтобы она лежала одним ребром на наковальне. После того, как ударите по противоположному ребру молотком, стоит проковать по длине изделия и повторять процедуру до получения восьмигранной заготовки. Незаменимыми помощниками для придания правильной формы заготовки станут раскатки и обжимки, а также другие инструменты для придания цилиндрической формы.

Оттяжка

Оттяжка — это разновидность протяжки (вытяжки), когда заготовка оттягивается только на конце и создается утоньшение. Например, так можно заточить гвоздь или строительную скобу.

Это лишь одна операция ковки, с ее помощью мало что можно сделать, разве что сделать толстую заготовку тоньше (протяжка) или заточить пику (оттяжка), подписывайтесь на канал, т. к. дальше будут ролики про то, как это можно на практике применить на конкретных простых изделиях, и включайте колокольчик.

Давайте я покажу небольшую оттяжку, это я начну уже делать практичное кованое изделие, очень простое. Крючок для одежды, ключей или чего-либо еще.

Он будет очень простой, сложные буду делать в дальнейших роликах, тут я хочу показать простейшие операции в действии.

Вот так делаем оттяжку кончика куска прутка, потом будут применяться еще операции разгонка и гибка, и получится вот такой простой крючок. Простой, но сделанный своими руками и это ручная работа, ручная горячая ковка.

Разгонка и раскатка

Разгонка

Суть операции разгонка заключается в увеличении площади металлической заготовки методом уменьшения высоты или толщины поперечного сечения.

Раскатка увеличивает диаметр кольца или трубы за счет утоньшения путем вытяжки стенок.

Расскажу про разгонку и раскатку и покажу на примерах, как это делается.

Инструмент, необходимый для выполнения разгонки на наковальне: кузнечный молоток или ручник (про молотки смотрите подробнее по ссылке выше).

Ну конечно еще надо наковальню и клещи. Как я сделал наковальни своими руками и как можно сделать быстро клещи из старых строительных или даже из плоскогубцев смотрите на моем канале, ссылка.

Предыдущий урок ковки был про протяжку (вытяжку) и оттяжку, см. по ссылке.

Можно также использовать раскатки — дополнительные инструменты и приспособления, о них сейчас тоже расскажу.

Если сказать простым языком — сделать разгонку — расплющить. В принципе, это все. Но для тех, кому интересны подробности, расскажу подробнее.

В ситуации, когда кузнец планирует пластину из заготовки с большим сечением, он выполняет разгонку заготовки по направлению от средней линии к краям. С помощью последовательных ударов молотком формируется ребристая поверхность с желаемыми параметрами ширины и толщины. Таким образом происходит вытяжка площади заготовки посредством увеличения её высоты. В завершение разгонки изделие обрабатывают гладилками.

Покажу на рисунках.

Отличие раскатки от протяжки.

Например, разгонка кончиков прутков для изготовления крючков для одежды, ключей и т.п. Ролики про ковку крючков будут на канале в большом количестве, т. к. я люблю делать именно практичные вещи, имеющие функциональную ценность и считаю, что крючки это одни из самых простых изделий, чтобы учиться ковке, подпишитесь, чтобы не пропустить, только если вам это интересно.

Разгонка на примере багра представлена в данном видео.

Разгонка на примере ложки для обуви здесь.

Раскатки (инструмент)

Про инструмент раскатки (не путать с операцией раскатки).

Суть его применения в том, что он усиливает течение металла в стороны в отличие от бойка молотка. По идее, делая раскатку полукруглым концом молотка мы применяли принцип раскатки.

Раскатка может быть верхняя и нижняя.

Верхняя может выглядеть примерно так.

Нижняя, или нижник, как кузнецы говорят, может выглядеть как-нибудь так.

У меня есть старый ролик, где я экспериментировал с раскатками, см. по ссылке.

Ну и вот здесь показал на примере, как можно разгонять металл на нижнике-раскатке.

Раскатка (операция)

С помощью раскатки увеличивают диаметр кольцевой заготовки за счет использования приема вытяжки стенок полосы, конечной целью которого есть изготовление высокопрочных бесшовных колец.

Это лишь одна операция ковки, с помощью её лишь одной немного что можно сделать, разве что ложку для обуви, подписывайтесь на канал, т. к. дальше будут ролики про то, как это можно на практике применить на конкретных простых изделиях, и включайте колокольчик.

Давайте я покажу разгонку на крючке, который мы уже видели, когда был мой урок ковки про оттяжку (если не смотрели, ссылка), это я сделал практичное кованое изделие, очень простое.

Крючок для одежды, ключей или чего-либо еще. Он будет очень простой, сложные буду делать в дальнейших роликах, тут я хочу показать простейшие операции в действии.

Вот, после того, как была сделана оттяжка кончика крючка, следующим этапом была сделана разгонка на противоположном конце прутка, чтобы впоследствии на этой части изделия просверлить отверстие для крепления его к стене.

Вот так сначала сделали оттяжку кончика куска прутка, потом была проведена операция разгонка (тема этого моего урока ковки) и гибка (о ней будет дальше), и получится вот такой простой крючок. Простой, но сделанный своими руками и это ручная работа, ручная горячая ковка.

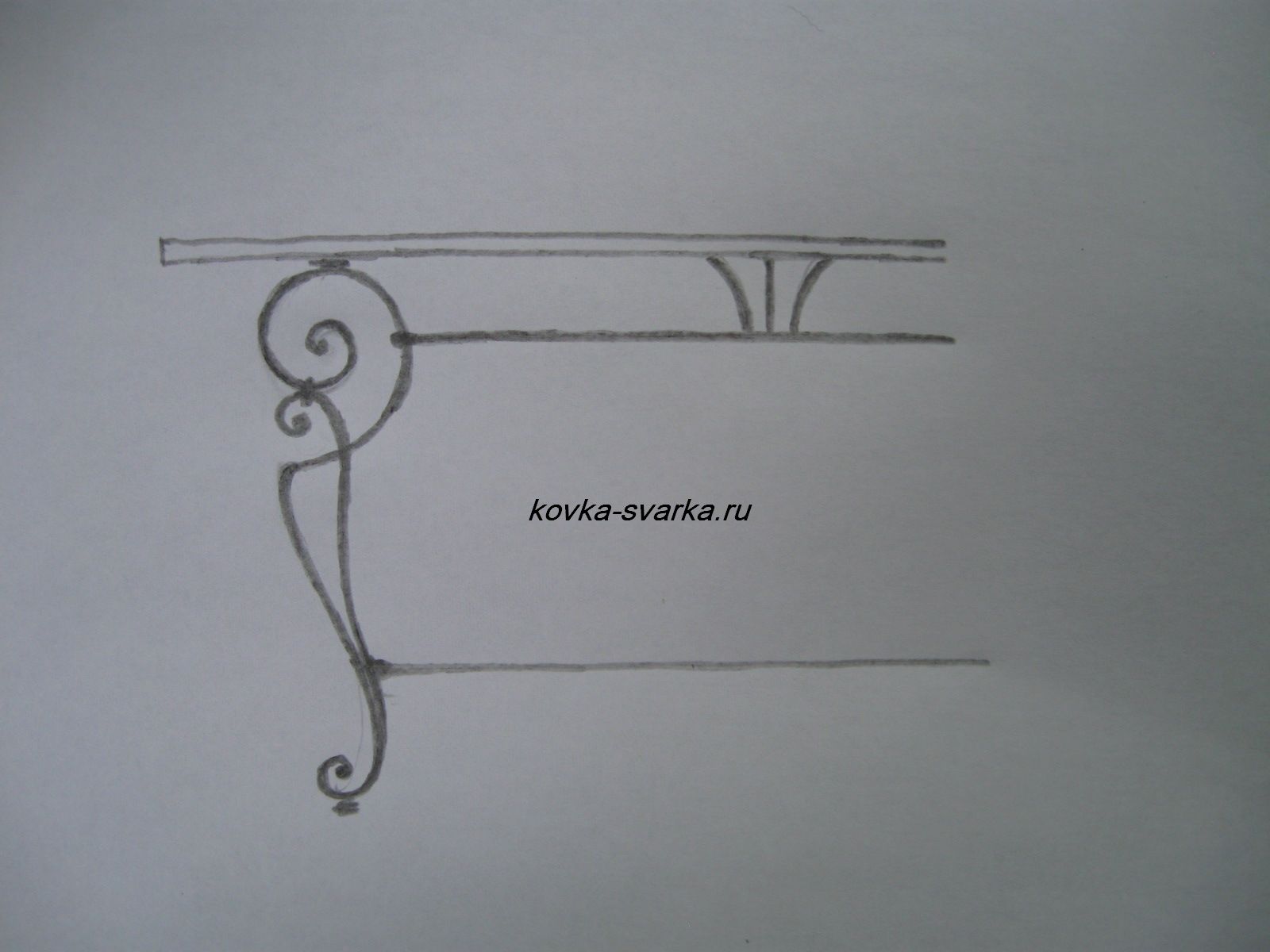

Гибка

Гибка заготовок представляет из себя процесс, в котором происходит деформация заготовок по намеченному контуру.

Гибка заготовок представляет из себя процесс, в котором происходит деформация заготовок по намеченному контуру, причем внешние части заготовки растягиваются, а внутренние части — сжимаются. При этом происходит уменьшение площади поперечного сечения на определенное значение, которое называется «утяжина».

Если вы занимаетесь гибкой плоских заготовок, то изменения площади поперечного сечения будет незаметным. При гибке объемных заготовок, наоборот, происходит большая деформация форм и площади поперечного сечения, возможно появления трещин. Процесс гибки осуществляется на наковальне в холодном и горячем состоянии, используют специальные оправки, кондукторы, приспособления, станки и тиски. Плоские заготовки из пластичной стали гнут в холодном состоянии.

Выделяют несколько основных приемов кузнечной гибки, которые зависят от поперечного сечения заготовки.

Основные приемы кузнечной гибки

Для тонких металлических полос и листового металла используют подкладные инструменты, которые формируют угол и характер гибки. Металлическую полоску необходимо положить на нижник и несколькими точными ударами нужного конца молотка отковать.

Для гибки круглых или квадратного, прямоугольного сечения прутков используют специальную гибочную плиту или делают ее в вилке. Процесс гибки в вилке имеет такую последовательность: берут один конец круглого прутка и зажимают клещами в вилке, а второй конец прутка сгибают с помощью молотка до необходимого угла. Этот процесс гибки менее удобный по сравнению с процессом гибки на плите.

Гибка на гибочной плите происходит так: круглый пруток фиксируется в нужном положении при помощи штырей-держателей, а сгибается при помощи специального рычага.

Также часто гибка в вилке-нижнике делается ручной вилкой. Заметьте разницу — если гнуть заготовку без ручной вилки, то она гнется по всей длине, а если использовать вилку (мартышку), то гибка уже идет более точная, локальная.

Гибка под прямым углом делается на наковальне. Для этого нужно заготовку положить на лицо так, чтобы на ребро наковальни легла вершина угла заготовки. Потом ее нужно прижать. При помощи ручника выполняют сгибание выступающего конца заготовки вниз. Удары нужно осуществлять ближе к ребру наковальни, а не к концу заготовки. Удобнее всего гибку делать в разогретом состоянии.

Для того, чтобы изогнуть пруток в нескольких местах, которые расположены рядом друг с другом, чаще всего применяют оправку с нужной конфигурацией. Оправку можно сделать самому.

Гибка по дуге выполняется на роге наковальни, также возможно использование шперака или подкладочного инструмента. Красивую и сложную гибку получают на гибочной плите и с помощью специальной оправки. В случае, когда существует необходимость в большом количестве элементов с одинаковой конфигурацией рациональнее использовать шаблон. Шаблон представляет из себя доску, в которой находятся штыри-держатели или толстую металлическую полосу, которая имеет соответствующий изгиб.

Гибку завитков делают на коническом роге наковальни или на оправке, форма которой напоминает некоторым перевернутый сапог.

Гибка по спирали делается на специальной оправке. которая имеет конусообразную форму или в тисках.

Если нужно выполнить гибку и получить объемную спираль, необходимо хвостик конической оправы и конец нагретого прутка зафиксировать в тисках. При этом витки на оправке нужно уложить как можно плотнее друг к другу. Длинна конца прутка не имеет значения.

При гибке плоской спирали необходимо изогнуть разогретый конец прутка под прямым углом и зажать в тиски. После этого начинается процесс сгибания прутка до появление спирали. Гнуть по направлению к себе.

Спирали из тонкого прутка и толстой проволоки гнутся в тисках в холодном состоянии.

При изготовлении кованных «шишек» используется прием гибки по спирали. Для этого нужно на двух концах прутка свернуть плоские спирали, которые после нагревания будут выколачиваться на конической оправе. В основании необходимо совместить эти спирали. Или можно сначала совместить плоские спирали, а потом разогреть заготовку и при помощи оправок, отвертки и молотка превратить плоскую заготовку в объемную «шишку» , используя способ растяжки.

холодная ковка своими руками

В металлообработке, в основном в заготовительном производстве, используется технологическая операция ковка. Формообразование заготовки при выполнении этой операции производится обработкой давлением. Деформация металла становится возможной при нагреве его до определенной температуры.

Однако некоторые технологические операции, например гибка заготовок, возможно выполнить без нагрева. Материалом для таких работ являются пластичные малоуглеродистые стали, медь, латунь, дюралюминий и другие сплавы, обладающие свойством легко деформироваться. Такой вид обработки объединили под названием холодная ковка, хотя в чистом виде она ковкой не является. Применение эта технология нашла в изготовлении художественных изделий своими руками. Особенности холодной ковки разбираются в этой статье.

Оборудование для ковки металла в домашних условиях

Без специального (иногда универсального) оборудования, станков и оснастки получить изделия художественной формы не получится. Гибка, прессование, нанесение рисунка на поверхность изделия производится с помощью ручных или машинных приспособлений. В домашних условиях применяются следующие виды станков для холодной ковки.

- . Приспособление предназначено для изгиба проката или полосы на угол произвольной величины. Эксцентриковый привод, гибочный штамп и закаленные ролики смонтированы на прочном основании. При необходимости к этому ручному станку добавляется дополнительная оснастка.

Станок для холодной ковки PROMA Gnutik 0005

- Улитка. Создает из проката изделия в виде спирали, находящейся в одной плоскости. Основным элементом конструкции является кондуктор, который выполняется в форме завитка, напоминающего улитку. Под каждый вид спирали изготавливается свой кондуктор.

Станок типа улитка PROMA. Фото ВсеИнструменты.ру

- Твистер. Приспособление дает возможность закручивать прутки вокруг своей оси. Заготовка фиксируется во вращающейся головке и ползунке и при помощи рукоятки закручивается на нужную величину. При скручивании длина заготовки уменьшается, поэтому ползунок должен иметь возможность передвижения вдоль оси.

Станок для холодной ковки типа Твистер Blacksmith M3-TR

Для получения качественных изделий закручивание прутков вокруг своей оси лучше производить на механизированном оборудовании. Твистер, в составе с электромотором и червячным редуктором, дает равномерную дозированную нагрузку, какую нельзя обеспечить ручной. При этом значительно облегчает усилия, которых требуется достаточно много при закручивании прутков.

- Фонарик. Представляет собой переплетение прутков в форме вытянутых по винтовой поверхности спиралей. По аналогии с твистером, конструкция состоит из вращающейся головки и ползунка. Добавляется вставка в виде вала, на которую ложится пруток при намотке.

Станок для ковки PROMA Корзинка Фонарик. Фото ВсеИнструменты.ру

- Волна. Ручное приспособление создает узоры в виде набегающих волн. Между двумя роликами и упором пропускается пруток. Подвижный ролик, обкатываясь по неподвижному, создает на прутке изгиб в виде волны. Длину волны изменяют, увеличивая/уменьшая расстояние между роликами.

Станок для холодной ковки типа Волна

- Глобус. Заготовка изгибается по дуге. Концы также гнутся в зависимости от фантазий автора. Основой для приспособления служит шаблон в виде дуги. На ручке расположен ролик, который при ее движении обкатывает дугу. Заготовка, расположенная между роликом и шаблоном, принимает требуемую форму.

Станок глобус (объемник) для холодной ковки. Фото КовкаПРО

- является популярным видом станков с рычажным управлением.

- стальные листы и полосы;

- металлические прутки;

- стальные квадратные трубы;

- подшипники;

- крепежные изделия; ; ;

- шлифмашинки для зачистки поверхности.

- сплошной круглый пруток;

- профильный прокат;

- металлическая лента;

- квадратный пруток (на картинке).

- лапки, пики (завершающие элементы концов деталей); ; ; (два прутка закрученные вокруг продольной оси по винтовой поверхности);

- прутки или полосы закрученные вокруг своей оси.

- прочность;

- стойкость к ударам, коррозии, ультрафиолетовым лучам, температурам;

- привлекательный внешний вид;

- простота ухода;

- легкость сборки и крепления;

- продолжительный срок службы.

- Как сделать кованый завиток своими руками, видео изготовления, чертежи, расчеты, размеры, гибка

- Необходимое оборудование, инструменты и приспособления для горячей (художественной) и холодной ковки: улитка, волна, наковальня и другие

- Необходимые материалы: профильная/профтруба, прутки, полоса

- Важные вопросы: как рассчитать длину заготовки, как нарисовать и так далее

- Как сделать тугой (крутой) завиток

- Точка роста завитка с отверстием

- Видео

- Обратный

- Французский

- Как выковать окончание завитков, запятых, волют и других элементов

- Как делать, согнуть бублик

- Как сделать запятую, какой диаметр выбрать

- профильные трубы:

- прутки с круглым и квадратным сечением;

- полосы.

- Один из кончиков прутка с квадратным сечением нагревается и обрабатывается на станке.

- Завиток делается на ребре наковальне с помощью молотка. Кончик заготовки слегка загибается и придавливается, подобная операция выполняется несколько раз. В результате у исполнителя получается тугой завиток.

- Изгиб детали придается с помощью шаблона и ручной вилки.

- Из полосы 40х4, длиной 50 см. выполняется кондуктор, позволяющий создавать завитки, волюты и спирали с обратным завитком.

- Полоса гнется с помощью подкладной вилки, зафиксированной в тисках, а также ручной вилки. Таким образом, получается спираль, часть которой удаляется болгаркой.

- Получившаяся деталь приваривается к листу металла небольшого размера.

- Пруток квадратного сечения нагревается, кончик обрабатывается, получается завиток. Заготовке придается обратный изгиб с помощью изготовленного своими руками лекала.

- Квадратный пруток нагревается, ее кончик слегка завивается на самодельном приспособлении.

- Обработка заготовки продолжается вручную, с помощью наковальни и молота.

- Изгиб детали с завитком выполняется на улитке.

- Завиток с окончание «гусиная лапка» делается с помощью штампа из каленой стали, на поверхности которого присутствуют неглубокие канавки.

- Заготовка разогревается и помещается на штамп, окончание простукивается молотком. Таким образом исполнителю не потребуется специальный станок.

- Для этого в швеллере посредством сварки выжигается отверстие, куда помещается петля, выполненная из трубы круглого сечения, обваривается.

- С помощью подшипников, которые надеваются на нижние части петель в возможно изготавливать волюты разных размеров по ширине.

- Пруток с сечением в 10 мм. нагревается, на конце заготовки делается глазок и закручивается. В результате аккуратных постукиваний молотка получается тугой завиток.

- Заготовка придается изгиб, для этого используется ручная и подкладная вилки.

- Ненужная часть заготовки удаляется, обрубается, второй конец обрабатывается, оттягивается.

- В результате получается две запятые. Более подробно ролик описан на этой странице.

- горнового гнезда;

- пространства для разогрева заготовок, выложенного огнеупорным кирпичом;

- системы нагнетания воздуха;

- кожуха и дымохода;

- рог, при помощи которого на изделии формируют изгибы;

- основание на специальных лапах;

- наличник, на котором производится большинство операций по формовке изделия;

- отверстия различной формы для установки подкладных инструментов и пробивания заготовки.

- Осадка. Суть операции состоит в пластическом деформировании заготовок по высоте и увеличении их диаметра. Как правило, ковку начинают со свободной осадки поковок, распределяя при этом ее массу по всей длине.

- Высадка. Нередко открытую осадку сочетают с закрытой, при этом одну часть изделия формируют подкладным инструментом, а вторая свободно деформируется. Высадка позволяет получить поковку, масса металла в которой распределена неравномерно. С помощью этой операции можно откалибровать детали или получить заготовки с утолщением в нужной части.

- Протяжка (вытяжка). В случаях, когда необходимо существенно увеличить длину заготовок, применяют протяжку. Поковку чаще всего удлиняют несколькими ударами бойка. Иногда также эту операцию производят нажатиями ползуна. Для протяжки больших заготовок может понадобиться несколько раз разогреть их, повторяя операцию до достижения требуемого результата.

- Раскатка и протяжка с обкаткой. Суть этих операций заключается в сочетании ударов бойка или нажатий ползуна с поворотом поковки вокруг своей оси. Для протяжки с обкаткой используют специальные оправки. В основном, такие операции выполняют при формировании полых цилиндрических деталей или колец.

- Прошивка. Отверстия в заготовке получают, производя операцию, называемую прошивкой. Речь идет как о сквозных отверстиях, так и о глухих. Для формирования отверстий используют специальные оправки – прошивни. Прошивание производится за счет ударов бойка или нажатий прессом с ползуном.

- Рубка. Одна из основных и часто применяемых операций при ковке металла. Рубку производят с целью разделения первичной заготовки на фрагменты нужного размера. Для рубки кузнецы используют кузнечные топоры и молот или пресс.

- Гибка. Эта операция чаще всего применяется в холодной ковке и необходима для изменения угла наклона одних частей изделия относительно других. Чаще всего гибка требуется при работе с листовым металлом.

- Закручивание. При изготовлении витых деталей или «корзинок» в холодной ковке часто закручивают одну или несколько заготовок одновременно при помощи твистеров. Эта операция по большей части применяется в работе с металлопрокатом в виде прутов или полос для изготовления декоративных элементов.

- цветные металлы;

- чугун;

- нержавеющую сталь.

- Свободная, также известная как ручная ковка. Мастер располагает кусок металла на наковальне, после чего придает ему форму и размер, ударяя ручным или механическим молотом. К данной разновидности относится кузнечная сварка, то есть соединение посредством кузнечного инструмента деталей, доведенных до температуры плавления.

- Штамповка. Заготовка располагается в штампе, внутреннее пространство которого повторяет размеры и очертания будущего изделия. При ковке металл деформируется, заполняя форму.

- Улитка с воротом и поворотным лемехом, которая позволяет создавать завитки в форме спирали.

- Твистер, или торсионы, для скручивания одной либо группы заготовок по продольной оси.

- Гнутик для изгиба заготовки в одном и более направлений с сохранением необходимого радиуса.

- Волны, формирующие волнообразный изгиб, позволяя создавать предметы с заданным шагом, радиусом волны.

- Высадка – позволяет создать утолщения на заготовке, которые при художественной обработке могут использоваться для формирования лепестков, листьев.

- Протяжка – необходима, чтобы увеличить длину будущего изделия, сократив его диаметр, при этом добиться большей прочности металла. Для этого выполняют обжимку всего элемента.

- Округление – предполагает придание округлой формы заготовке с другим, например, квадратным сечением. Деталь размещают одним ребром на наковальне, а по противоположному ударяют молотом. В результате образуется восьмигранник, которому постепенно скругляют грани, доводя сечение до формы круга.

- Продевание – элементы художественной ковки нередко состоят из прутков, сплетенных, продетых один через другой. Добиться данного эффекта позволяет именно этот прием: в разогретом металле делают отверстие, которому придают необходимую форму. Далее в него вдевают еще один пруток либо другой фрагмент будущего изделия.

- Оформление уступов – обычно такие элементы играют практическую роль, а не декоративную. Находясь на концах заготовки, они позволяют собрать из деталей единую конструкцию либо прикрепить дополнительные декоративные фрагменты. Для этого конец заготовки плющат на наковальне ударами молота, задавая нужную форму.

- Гибка – применяется в горячей и холодной ковке для производства изделий и декоративных элементов, например, спиралей, завитков, волют.

- Бронза – твердый, но податливый сплав меди и олова. Особая структура позволяет имитировать другие металлы.

- Латунь – желтый сплав, состоящий из меди и цинка, визуально напоминающий золото. Его можно лакировать, окрашивать, задавать любые фактуры.

- Медь – красивый красно-коричневый металл, используемый преимущественно для изготовления кровли, вытяжек либо декоративных изделий, таких как кубки, рамы и украшения. Ему можно придавать разные оттенки, используя полировку.

- Чугун – состоит из железа и углерода и является материалом для заборов, винтовых лестниц. Специалисты ценят его за податливость, возможность получать все оттенки: от черного до золотистого благодаря патинированию.

- Сталь – еще один сплав на основе железа с углеродом, который становится мягким и пластичным при нагревании, однако в холодном виде может похвастаться высокой прочностью. Данные особенности делают металл универсальным – из него изготавливают практически все, включая швейные иглы.

- Вороненая сталь – сталь, покрытая маслом и обожженная, из-за чего на ней сформирована защищающая от ржавчины пленка. Подходит для изготовления кружевных изделий методом художественной ковки: резных ставней, ограждений.

- Нержавеющая сталь – сочетание железа с хромом, никелем, титаном, которое отличается особой прочностью. У такого металла сложно изменить текстуру, поэтому его шлифуют и слегка полируют для придания матовости.

- Цинк – используется для массивных наружных изделий и ценится мастерами за большое разнообразие оттенков, раскрывающихся при полировке.

- Титан – отличается от других металлов благородным темным цветом, хорошей отражаемостью. Поэтому мебель из него дизайнеры активно используют как элемент интерьеров в стиле хай-тек.

- Цинкотитан – требует от мастера по художественной ковке особой выдержки, ведь с трудом обрабатывается механическими способами. Тогда как, используя химическое травление, можно создать на нем красивую фактуру.

- Золото – мягкий и податливый дорогой материал, который применяется преимущественно при производстве ювелирных украшений либо в качестве напыления. То есть на предмет из металла, имеющего более доступную цену, наносят тонкую золотую пленку.

- Серебро – превосходит остальные металлы по своим отражающим свойствам, поэтому когда-то служило материалом зеркал. Теперь из него делают рамы, подносы, кубки, мебельную отделку.

Своими руками

Сварочный аппарат с зарядным устройством «SSVA-160-2».

Как видно из описания конструкции ручных станков, изготовить их своими руками вполне доступно. Для выполнения работ потребуются следующие материалы и инструменты:

Помимо навыков слесаря надо обладать квалификацией хорошего сварщика. Качественный сварной шов является залогом прочности любого вида станков для холодной ковки: улитка, фонарик, глобус и прочие.

Инструменты и приспособления в большинстве случаев собираются самостоятельно.

Купить

При объемах производства, соизмеримых с масштабами небольшого предприятия, возможно рассмотреть приобретение оборудования, выполняющего все виды работ холодной ковки. В случае стабильной номенклатуры изделий дорогостоящий ручной станок: улитка, гнутик или любой другой — окупится за счет более производительной работы.

Станок для холодной ковки типа Улитка Stalex SBG-30. Фото КовкаПРО

Необходимые расходные материалы: профильные трубы, прутки и прочие

Основными материалами, из которых выполняются изделия методом холодной ковки, являются:

При работе своими руками используют небольшие типоразмеры заготовок, где не требуется применять большие усилия. Так, например, квадратный пруток — 10-12 мм., металлическая лента толщиной около 3 мм. Из этих материалов легко подготовить заготовки для операций холодной ковки: не требуется особых трудозатрат, чтобы отрезать в нужный размер.

Как сделать различные изделия

Технология холодной ковки позволяет изготавливать изогнутые и витые детали разнообразной формы. Дизайнер, обладающий художественным вкусом, способен создать из них оригинальные композиции. Ограды и решетки, навесы и крылечки, столики и скамейки — многие из них выполнены с помощью холодной ковки, привнося в свой дизайн признаки художественного произведения.

Справка. Фото изделий холодной ковки демонстрирует разнообразие предметов, которые производятся по данной технологии.

Для начинающего приоритетом будет освоить изготовление декоративных завитков. Они являются основой для изготовления большинства изделий холодной ковки. Поэтому в первую очередь надо овладеть производством на станке улитка.

Создание завитка для балясины на самодельном кондукторе

Далее, с целью увеличения разнообразия продукции, изучить и применить на практике станок твистер. Остальные ручные приспособления внедрять по мере роста мастерства и увеличения видов продукции.

Справка. С образцами изделий холодной ковки, выполненными профессионалами, можно ознакомиться на сайтах компаний из раздела «Где купить или заказать».

Сделай сам: подставки для цветов

Обзор посвящен самостоятельному изготовлению оконной цветочницы (балкончика) с завитками и патинированием. Подробная инструкция представлена здесь.

Изготовление узоров

Обзор посвящен изготовлению фигурных балясин, служащих узором для лестничных перил. Гибка квадратов выполняется на самодельном кондукторе.

Изготовление элементов, как делать

Начинать изготовление нужно с эскиза элемента. Если это возможно, то выполнить его в натуральную величину.

Холодная ковка и сварка, решетка из завитков с хомутами

В зависимости от имеющегося оборудования подбирается материал. Ручная оснастка не может согнуть пруток толще 14 мм.

На специальной оснастке изготавливаются:

Технология изготовления основана на трех основных операциях: вытяжка, гибка, кручение.

Сборку элементов в единую композицию собирают при помощи заклепок, хомутов или сварки. Сварка самый простой и эффективный способ.

При окончательной отделке изделие зачищают и наносят декоративное покрытие.

Длина, размеры заготовок

С помощью эскиза, выполненного в натуральную величину, легко рассчитать длину заготовки. На линию, образующую контур элемента, наложить мягкую проволоку. Размер длины вытянутой проволоки будет соответствовать размеру развертки элемента. Если добавить небольшой припуск, то получим размер заготовки.

Справка. Разнообразие декоративных деталей из металла представляется производителями и поставщиками подобной продукции, которые собраны в разделе «Где купить или заказать кованые элементы».

Для измерения длины кривых линий применяется прибор под названием курвиметр. Зубчатым колесиком повторяют путь кривой, а на шкале выносится искомый показатель.

В проектировании деталей все больше применяются компьютерные программы. В них закладываются данные, которые оказывают влияние на геометрию детали при обработке холодной ковкой. Такая программа выдает готовые размеры заготовки.

Завитки

В видеообзоре представлен процесс гибки круглых прутков диаметром 10 мм. Мастером используется станок типа улитка со съемными кондукторами разных форм и размеров.

Цветы

В обзоре представлен полная и подробная инструкция изготовления цветка: от прорисовки элемента на металле до крепления детали в общую композицию.

В видео представлен процесс изготовления розы по методу холодной ковки, с помощью бумажных шаблонов, самодельных ножниц по металлу, двери, болгарки, электродов, а также дополнительных инструментов и приспособлений, сделанных из подручных средств.

Фонарики

Инструкция по гибке круглых (диаметр 6 мм.) и квадратных (6х6 мм.) прутков на станке фонарик для изготовления одноименных элементов.

Завитки

Кованые завитки представляют собой декоративные элементы различных конфигураций. Они используются при изготовлении орнаментов и узоров, которые подходят для украшения практически любых предметов и конструкций из металла. Разнообразие видов и размеров является не единственным достоинством данных деталей:

Компании-производители предлагают широкий ассортимент кованых завитков. Альтернативой покупке готовых деталей является самостоятельное изготовление декоративных элементов.

Как сделать кованый завиток своими руками, видео изготовления, чертежи, расчеты, размеры, гибка

Будущим кузнецам, желающим попробовать собственные силы в обработке металла посредством ковки, рекомендуется начать оттачивать мастерство именно с изготовления кованых завитков.

Подробные инструкции о создании завитков разных форм представлены далее.

Необходимое оборудование, инструменты и приспособления для горячей (художественной) и холодной ковки: улитка, волна, наковальня и другие

В зависимости от выбранной технологии работы с металлом исполнителю потребуется различный набор оборудования и инструментов.

Горячая ковка подразумевает использование молотка (или молота) и наковальни.

Создание завитка на станке типа улитка.

Холодная ковка выполняется на специальном оборудовании: станок «волна» позволяет получать детали с волнообразными изгибами и менять их направление, «улитка» (кондуктор) предназначена для создания спиралевидных завитков. Возможно также применение шаблонов для изготовления завитков.

Некоторые исполнители также выполняют горячую и холодную ковку с помощью специальных шаблонов, лекал.

Необходимые материалы: профильная/профтруба, прутки, полоса

Кованые завитки могут производится из металлических заготовок разных форм:

Важные вопросы: как рассчитать длину заготовки, как нарисовать и так далее

При выполнении гибки и ковки у исполнителей возникает большое количество технических вопросов.

Прорисовка завитка в натуральную величину, которая выполняется мелом или карандашом, упрощает изготовление элемента.

Подсчет размера металлической заготовки необходимо выполнить посредством сложения величин прямо- и криволинейных участков. Для этого исполнители нередко применяют обычную веревку или проволоку, которая прикладывается к изгибам. Полученная величина измеряется с помощью рулетки. Также используют инструмент курвиметр.

Другие важные нюансы рассмотрены в видеообзорах, представленных далее.

Как сделать тугой (крутой) завиток

Точка роста завитка с отверстием

Приспособление для завитков с отверстием делается на основе куска уголка.

Получается вот такое простое приспособление.

Обратный

Французский

Как выковать окончание завитков, запятых, волют и других элементов

Производители предлагают клиентам завитки с раскатанным и нераскатанным окончанием. Первая группа элементов обладает более изящным и ярким дизайном. Чаще всего детали имеют окончание в виде узора «гусиная лапка». Как сделать своими руками завиток в подобным окончанием вы увидите далее.

Как делать, согнуть бублик

Для изготовления лекала для кованых волют потребуется кусок швеллера; две петли, которые приваривается к швеллеру, одна из них с втулкой.

Как сделать запятую, какой диаметр выбрать

Ковка металла

Ковка металла с древних времен имела настолько важное значение, что люди верили в богов-кузнецов. Это и греческий бог Гефест, и славянский Сварог, и индуистское божество Тваштри. Но за тысячелетия это ремесло видоизменилось и перестало быть уделом избранных, приобрело промышленные масштабы.

Металл в умелых руках меняет форму, становясь или исключительно практичной вещью, такой как плуг, или произведением искусства как ворота Дворца Правосудия в Париже. Конечно, ручная ковка – это штучные изделия, часто уникальные, в то время как машинная ковка позволяет получить изделия весом до 200 т. Подробнее о видах ковки металла и технологических особенностях процесса читайте в нашем материале.

Суть и назначение ковки

Все процессы обработки металлических заготовок и изменение их формы с помощью непрофилированных инструментов, в ходе которых металл имеет возможность, в отличие от прессования, свободно деформироваться, объединены единым термином – ковка. По мнению ряда специалистов, термин включает в себя и технологии холодной ковки металла, при которой работа с заготовками ведется без их нагрева. Способы ковки металла достаточно разнообразны.

Использование в качестве материала для ковки слитков и болванок чаще всего характерно для производственных процессов на крупных предприятиях. В небольших частных кузницах мастера обычно выбирают в качестве исходного материала металл в прутах.

Элементы процесса ковки металлов могут значительно различаться в зависимости от задач и масштаба производства, но существует ряд общих моментов. На крупных предприятиях металл, с которого предварительно удалена остающаяся после проката окалина (или ржавчина, если металл хранился на складе), нарезают или рубят, получая заготовки нужного размера, затем доставляют на участок ковки.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

Заготовкам с помощью специальных прессов или пневматического молота придается требуемая форма. Далее детали подвергают термообработке и очистке. Полученные заготовки передают на следующие участки для штамповки и слесарной обработки, завершающей процесс.

Обработка металла ковкой, как правило, не подразумевает получение полностью готовой продукции. Так называемой поковке требуется пройти еще целый ряд операций, чтобы стать готовым изделием.

Нарезку металла на заготовки (первый обязательный этап процесса ковки) осуществляют при помощи распила на специальных станках или рубки, для которой применяют молот и кузнечный топор. Так называемые холодноломы применяют для обработки заготовок особенно крупных размеров.

Металл в прутах разделяют на заготовки нужного размера с помощью пресс-ножниц. Такая технология позволяет неплохо экономить и увеличивать производительность, что делает ее одной из самых часто используемых. Пресс-ножницы также дают возможность получать заготовки с максимальной точностью. В небольших мастерских чаще всего стараются выбирать заготовки нужной длины, что позволяет обойтись без станков для нарезки металла.

Машинная ковка, помимо нарезки заготовок, включает в себя на этапе подготовки операции, в ходе которых для получения поковки с нужными параметрами заготовку осаживают, оттягивают, сгибают и скручивают, применяя для этого различные плоские бойки. Для дальнейшей обработки заготовок и их превращения в поковку требуемой формы в ход идет подкладной инструмент, с помощью которого производится протяжка и пережим. Результатом перечисленных операций становятся поковки необходимой для дальнейшей работы длины и сечения.

Горячая ковка металла

Наиболее распространенным методом является обработка металла горячей ковкой. Нагретый до нужной температуры металл приобретает пластичность, которая облегчает работу по приданию заготовке требуемой формы. Температура ковки зависит от химического состава заготовок. При обработке простой углеродистой стали нужно ориентироваться на диаграмму фазового равновесия железо – углерод.

Доэвтектоидные стали для ковки требуют более высокой температуры, чем заэвтектоидные. В целом, работает правило, говорящее, что понижение концентрации в сплаве углерода ведет к необходимости повышения ковочной температуры.

Процесс ковки металла требует в среднем температуры от +8 000 °С до 12 000 °С. В кузнечном деле не принято использовать термин «температура нагрева». Профессионалы привыкли оперировать значением температуры в начале и конце ковки. Поступивший в обработку металл после выгрузки из печи теряет температуру со скоростью, которая зависит от массы и сечения заготовки. Исходя из этого, болванку разогревают до температуры, примерно на 300 градусов превышающей необходимую для начала обработки.

Однако необходимо контролировать температуру нагрева заготовки, чтобы избежать перегрева и пережога металла. При перегреве в структуре материала появляется крупное зерно, приводящее к снижению его пластичности. Такая заготовка может растрескиваться в ходе деформации. Если имеет место перегрев, болванку следует медленно охладить до полного остывания и произвести повторный нагрев.

Если же перегрев металла произошел до более высокой температуры, могут произойти необратимые изменения в его структуре, которые называют пережогом. При пережоге расплавляются такие неметаллические включения, как, например, сера. При таких изменениях микроструктуру металла восстановить уже нет шансов.

Заканчивают ковку обычно, когда в микроструктуре остывающего металла начинает образовываться крупное зерно. При этом требуется значительно большее усилие для обработки и снижается ее качество.

Маленькие кузнечные мастерские и предприятия, специализирующиеся на художественной ковке, часто практикуют ручной процесс. Здесь все происходит по старинке: заготовки нагревают в горнах и обрабатывают, используя ручные молоты и наковальню. Разница в том, что воздух в открытые печи подают не кузнечными мехами, а электрическими нагнетателями.

Одной из наиболее специфичных и ответственных операций при ковке является кузнечная сварка. Соединение элементов изделия здесь происходит благодаря проковке разогретого металла. Преимущество такой методики в том, что в месте соединения деталей отсутствуют очаги внутреннего напряжения, которые при обычной сварке возникают из-за неравномерного разогрева. Соединяемые кузнечной сваркой изделия отличаются высокой прочностью и долговечностью.

Оборудование для горячей ковки металла

Немаловажную роль в обустройстве кузнечного цеха играет грамотный выбор помещения и правильная организация рабочего пространства. В мастерской необходимо иметь достаточно места для свободного размещения печей, наковален, рабочих столов и прочего оборудования. Важно предусмотреть достаточно пространства для инструмента, расходников и временного хранения готовой продукции.

Также в кузнечных мастерских особое внимание следует уделять пожарной безопасности. Помещение должно быть оборудовано местами для огнетушителей. Отдельно нужно позаботиться о вентиляции и монтаже вытяжки в рабочей зоне.

Кузнечный горн

Это печь открытого или закрытого типа, служащая для нагрева металла. Она состоит из:

При разогреве металла в горне его состав дополнительно обогащается содержащимся в топливе углеродом, поэтому в кузнечном деле чаще всего используют каменный уголь.

Муфельная печь

В муфельных печах можно как разогревать металл для ковки, так и плавить его для литья. Отличие таких печей от горнов состоит в том, что заготовка отделена от горящего топлива стенками муфельной камеры. Чтобы оборудовать муфельную печь своими силами, следует соорудить камеру округлой или прямоугольной формы, выложенную шамотными кирпичами на металлическом каркасе.

Для отделения заготовки от продуктов горения все щели необходимо тщательно заделать при помощи огнеупорного герметика. Нагрев в муфельных печах производится газовой горелкой или электронагревателями с нихромовой или фехралевой нитью.

Наковальня

Это главный элемент оборудования в любой кузнечной мастерской вне зависимости от того, какая ковка применяется для обработки металла – горячая или холодная. Наковальня представляет собой опорный кузнечный инструмент для металлообработки методом пластической деформации. Конструкция наковальни включает в себя:

Наковальни изготавливают из специальных сортов стали с соответствующей термообработкой.

Холодная ковка металла

Холодной называют ковку, для которой металлическая заготовка разогревается до температуры, не превышающей четверти от температуры плавления. Важно уточнить, что холодная ковка и ковка металла при комнатной температуре – это две различных технологии.

Обработка методом пластического деформирования, например, таких мягких металлов, как свинец или олово, это чаще всего именно ковка при комнатной температуре, а обработка вольфрамовой заготовки при температуре от +650 до 7 000 °С подходит под определение холодной ковки.

Холодную ковку применяют на предприятиях, занятых производством декоративных решеток, кованых балясин, оград и художественных изделий. В качестве заготовок такие мастерские чаще всего используют металлические профили – металл в виде прута или полосы.

Основные операции при холодной ковке состоят из сгибания, скручивания и чеканки. Часто такой методике отдают предпочтение при обработке цветных металлов, так как температурный режим в холодной ковке почти не приводит к образованию окалины на поверхности изделия.

Станки для холодной ковки

Многие приспособления для холодной ковки, например, твистер, можно изготовить своими руками. Изготовление подобного станка для холодной ковки металла займет у опытного мастера не более половины рабочего дня. Помимо набора станков для обустройства мастерской, понадобятся отрезные и шлифовальные машинки, сварочный аппарат и набор инструмента для слесарной обработки изделий.

Рассмотрим основные виды оборудования для холодной ковки металла:

«Улитка»

С помощью такого ручного приспособления формируют завитки на заготовках из металлического прутка или полосы. «Улитка» обязательно присутствует во всех мастерских, занятых холодной ковкой. На основании приспособления крепятся элементы для формирования спирали. В продвинутых моделях заготовка крепится в специальном кондукторе, который формирует завиток. Станок снабжен воротом с рукоятью, который значительно облегчает работу.

Торсионный станок

С помощью этого приспособления, состоящего из неподвижного зажима для заготовки с одной стороны и ворота с другой, изготавливают свитые из нескольких прутков элементы и кованые «корзинки».

«Гнутик»

При помощи «Гнутика» опирающуюся на два фиксированных ролика заготовку изгибают на заданный угол, прилагая усилие к специальному, расположенному посередине подвижному зубу.

«Волна»

Данное приспособление предназначено для формирования элементов в виде волны или зигзага.

Основные приемы обработки металла (кузнечные операции)

Процесс ковки состоит из ряда операций, набор которых зависит от требуемого на выходе результата. Перечислим основные:

Для полноценной работы современного кузнечного производства необходимы тщательно проработанные технологии и оптимально спланированные производственные процессы. Традиционные методы разработки технологий основывались на методе проб и ошибок, когда в ходе разработки процессов производства новых наименований кованых изделий требовались многочисленные доработки.

Рекомендуем статьи

Сегодня благодаря внедрению компьютерных технологий появилась возможность оптимизировать и существенно ускорить разработку технологий. Процессы пластического деформирования заготовок в наши дни моделируют с помощью специальных программ.

Компьютерное моделирование и расчет параметров технологического процесса позволяют, помимо прочего, получить важную информацию о возможных очагах напряжения в кованом изделии, структурных изменениях металла и еще о целом ряде необходимых для грамотной проработке технологии параметров.

Глубокие знания в области разработки технологий и металловедения позволяют специалистам детально прорабатывать и оптимизировать производственные процессы.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Художественная ковка

Художественная ковка – это способ обработки металла, с помощью которого из непрезентабельного и грубого куска железа создается изящный, воздушный элемент декора. Изделия, получающиеся в результате, способны не просто преобразить интерьер и экстерьер, но и придать им индивидуальный, неповторимый вид. Элементы ковки используются в производстве перил, ограждений, садовой мебели, например, беседок, скамеек и пр., в ландшафтном дизайне, декоре помещений.

Этот способ обработки металла известен очень давно. Но если раньше он был привычным и обыденным, то сегодня он решает задачи безопасности и эстетики внутри и снаружи здания. Изысканный и вместе с тем брутальный декор нравится очень многим и находит применение во многих стилях. В чем суть художественной ковки, каковы методы ее использования, какие инструменты требуются, вы узнаете из нашей статьи.

Что такое художественная ковка

Когда речь идет о создании высокохудожественных изделий из металла, имеющих практические и эстетические функции, подразумевается использование метода горячей или холодной ковки. Данный подход не похож на обычный, так как конечная работа мастера превращается в произведение искусства.

Изделия художественной ковки всегда считались символом высокого статуса, обеспеченности владельца дома. Сегодня, как и раньше, чтобы иметь возможность заниматься таким ремеслом, кузнец или художник по металлу должен много учиться, тренироваться, вырабатывать вкус. Много лет назад работа мастеров была не просто физически тяжелой, но и опасной, ведь ее сопровождал риск травм, пожаров, а материалы были очень дороги – все это сказывалось на цене готовых изделий.

В мифах кузнецы приравнивались к богам. У греков за кузнечное дело отвечал бог Гефест, у римлян – Вулкан, в скандинавской мифологии это был Тор, а в японской – Амацумара.

Художественная ковка металла обладает целым рядом достоинств:

Варианты применения художественной ковки

Сфера использования художественной ковки обширна. Этот метод позволяет изготавливать предметы интерьера, декоративные элементы, мебель для дома и сада, бытовые изделия.

Но чаще всего художественная ковка применяется для изготовления ворот и заборов. Они всегда выглядят изыскано и элегантно, вне зависимости от формы и материала – могут казаться массивными либо легкими и узорными, состоять из чистого металла или сплавов.

Однако подобные изделия выполняют не только декоративную функцию. Они справляются со значительными нагрузками, перепадами температуры, воздействием погодных факторов. Хотя и среди кованых вещей есть нефункциональные предметы, призванные украсить территорию и подчеркнуть вкус ее владельца: ротонды, ограждения, различные садовые фигурки.

При помощи метода художественной ковки изготавливают и мебель, например, столики и стулья для отдыха в саду, книжные полки. Такие изделия привнесут особый колорит в интерьер любой комнаты, украсят беседку. С помощью кованых полосок можно укрепить старую табуретку или торшер, придав им антикварный внешний вид.

Даже изготовленные своими руками кованые элементы позволят декорировать любую металлоконструкцию. Для этого из заготовок из стальных прутков, профилей, полос собираются вензеля и узоры с растительными или геометрическими мотивами.

Способы художественной ковки

Для изготовления кованых предметов могут использоваться несколько технологий, каждая из которых предполагает свой набор инструментов и режимы работы. Все они подходят для создания изделий художественной ковки.

Хотя существуют разные классификации, чаще всего принято выделять отдельные методы, исходя из температуры обработки:

Способ горячей ковки

Такой подход предполагает предварительный нагрев заготовки, что позволяет добиться мягкости и пластичности металла. Иногда температуру поддерживают и в процессе работы.

Есть такие виды горячей ковки:

Способ холодной ковки

Метод используется при работе с заготовками небольшого сечения, так как предполагает отсутствие предварительного нагрева металла и требует от мастера приложения значительных усилий. Для операций по холодной (в том числе художественной) ковке и холодной штамповке мастера задействуют разнообразные станки.

Оборудование для художественной ковки

Современные кузнецы применяют оборудование, очень близкое по всем своим характеристикам к тому, что использовалось в древние времена. С тех пор изменились только материалы – на данные момент их роль играют современные сплавы высокой прочности, позволяющие добиться большего срока службы и эффективности в работе молотов, наковален, молотков, пробойников, тисков и струбцин.

Значительные перемены произошли и в способе нагрева, поскольку важно было снизить трудоемкость кузнечного дела, его опасность для здоровья, вероятность возгораний. Традиционный горн, ручные или ножные меха были вытеснены муфельными печами, системами индукционного нагрева.

Отдельно стоит остановиться на инструментах для холодной ковки, так как их перечень впечатляет: это разнообразные станки для формовки прутков и профилей без использования повышенной температуры. Данный метод стал достаточно популярным, поскольку позволяет даже неопытным мастерам без сложного оборудования и долгой учебы создавать доступные по цене художественные изделия.

Остановимся подробнее на некоторых видах станков для художественной ковки:

Кузнечные

Они необходимы для холодной ковки, то есть придания заготовкам новой формы при помощи механического воздействия. Речь идет о таком оборудовании, как:

К холодной ковке прибегают при производстве оград, решеток, балясин, завитков, декоративных элементов для интерьера и участка. А сам станок можно собрать самостоятельно, имея опыт в сварке и слесарных работах.

Индукционные нагреватели для ковки

Позволяют добиться пластичности металла благодаря повышению их температуры. Для этого вокруг заготовки создается сильное переменное магнитное поле, на нее наводятся вихревые токи, или токи Фуко. Так достигается более равномерный, быстрый и безопасный нагрев в сравнении с использованием обычного кузнечного горна.

Однако нужно понимать, что нагреватель даже небольшой мощности очень дорогой – он стоит от десятков до сотен тысяч рублей. Поэтому в Интернете предложено немало идей, позволяющих сделать такое устройство самому.

Не стоит ими пользоваться, если вы не обладаете инженерным образованием, связанным с применением токов высокой частоты, и навыками электромонтажа. Дело в том, что в основе работы данного аппарата лежит использование высокого напряжения и больших мощностей.

Основные приемы художественной ковки

Выделяют два вида ковки: свободный и при помощи штампов. Второй подход предполагает придание изделию формы с использованием специальной заготовки. Благодаря стенкам штампа горячий металл не расползается за пределы формы, не деформируется. Штамповка считается более простым видом художественной ковки, приближенным к автоматическому, поэтому активно используется для массового производства декоративных и иных элементов.

Индивидуальные заказы выполняют способом свободной ковки, которая требует от мастера профессионализма и концентрации. При этом подходе материал обрабатывают вручную молотом и кувалдой либо с помощью оборудования. Тогда используется ковочная машина, молот и гидравлический пресс. В основе подобной художественной ковки лежит разрушение кристаллов металла под действием температуры, из-за чего материал приобретает мелкозернистую структуру и уплотняется.

Горячая обработка включает в себя следующие приемы:

Основными инструментами мастера при горячей ковке является специальная вилка либо оправка для оковывания металла. Существует немалый перечень изделий, которые гораздо легче и быстрое создать методом холодной обработки, что наиболее актуально в массовом производстве.

В художественной ковке нередко применяют и другие приемы, такие как пробивка отверстий, кручение. Однако современное оборудование позволяет отказаться от первой процедуры в пользу сверления. А упростить кручение можно при помощи специального оборудования и холодного способа.

Металлы, используемые в художественной ковке

Изделия художественной ковки могут создаваться из чистых металлов и сплавов.

Наиболее распространены следующие металлы:

Любое изделие, изготовленное методом художественной ковки, всегда смотрится эффектно и дорого, какой бы металл для этого ни использовался. Подобные элементы интерьера создают особую атмосферу и многое говорят гостям о статусе владельца дома.

Читайте также: