Гибка металла расчет длины заготовки

Обновлено: 20.09.2024

В этом цикле я попытаюсь собрать и систематизировать информацию о гибке металла. Если вам интересно поглубже заглянуть в физику процесса. Если вы хотите лучше понимать, почему иногда все получается не так, как хотелось бы. Если вы хотите проводить расчеты самостоятельно и, таким образом, определять степень точности работы.. Тогда, милости просим. Поехали.

ЧАСТЬ 1 (Поведение металла при гибке, гибка поворотной балкой, варианты расчетов длины, нейтральная ось)

Прежде чем постигать нюансы, давайте разберемся с базовыми понятиями и рассмотрим процесс гибки в целом. Гибка – один из самых распространенных процессов в обработке листового металла, при котором материал деформируется и изменяет форму. Чтобы процесс этот проходил корректно, необходимо преодолеть предел текучести металла, не превышая предела прочности на разрыв. В противном случае, либо материал приложенную силу «не заметит», либо подвергнется разрушению. В процессе изменения формы металл деформируется в зоне линии сгиба – по одной линейной оси. Это, безусловно, упрощает все наши расчеты и рассуждения, так что приступим. Правда, если быть до конца откровенным, деформируются еще и края листа. Имеет место сдвиг краев вниз в горизонтальном направлении, перпендикулярно оси сгиба. Вот так, примерно:

Но у широких заготовок значение сдвига настолько мало, что мы можем этим пренебречь. Пусть об этом беспокоятся те, кто гнет заготовки квадратного сечения.

Итак, ближе к делу. Рассмотрим гибку металла на станке с поворотной балкой. Это типичный пример, так называемого, «свободного» или «воздушного» изгиба. Очевидно, что при этом деформируемая ось остается «свободной» и не контактирует непосредственно с инструментом станка (см. рис.)

1-инструмент гибочной балки, 2-инструмент прижимной балки, 3-свободная деформируемая зона

Таким образом, не воздействуя инструментом на линию сгиба, мы не можем претендовать на четкий угол в этой зоне. Напротив, невооруженным глазом наблюдается явный радиус, который нельзя игнорировать при расчетах точной заготовки.

И в самом деле, если мы хотим получить деталь с углом гиба 90 0 , в которой длина одной «полки» – А, длина другой – В, то полная длина заготовки отнюдь не А + В. Истинные размеры плоской заготовки должны быть вычислены с учетом допуска (припуска) на изгиб или, другими словами, мы должны посчитать, сколько мы должны прибавить или вычесть к нашим длинам «полок», чтобы добиться желаемого результата.

Дальнейший расчет будет зависеть от ваших задач. Возможно 2 варианта:

| Lt = A + B + BA | Lt = A + B – BA |

| Lt – общая длина плоской заготовки; А и В – см. рисунок; ВА – допуск (припуск) | Lt – общая длина плоской заготовки; А и В – см. рисунок; BA – допуск (припуск) |

Соответственно, если вам нужна поверхность полки А без деформаций (например для расположения отверстий), то вы ведете расчет по варианту 1. Если же вам важна общая высота полки А, тогда, без сомнения, вариант 2 более подходящий.

При детальном рассмотрении металла в изогнутом состоянии видно, что внутренняя поверхность изгиба сжата, а внешняя растянута. Также, во внутреннем слое металла, выделяют, нейтральную ось (слой) – линию, по которой металл не сжат и не растянут. Нейтральная ось (слой) не является тем или иным физическим слоем, который можно обнаружить визуально или другим способом. Это условное понятие – но очень важное.

Нейтральная ось не статична и меняет свое положение. Гибка всегда сопровождается смещением нейтральной оси в сторону сжатой поверхности.

Ниже отмечены зоны и направление смещения нейтральной оси (выделены оранжевым):

Останавливаюсь на этом подробно, потому что это важно для понимания формул расчета, до которых мы еще доберемся. И вообще для осознания того, что не все так просто, в таком, казалось бы, элементарном деле.

Так как вычисление, получившейся в результате смещения параболической нейтральной оси – дело совсем неблагодарное, принято брать в расчет длину ближайшую к сжатой поверхности границу смещения. Вот эту (выделена красным):

Считается, что эту неточность компенсирует тот факт, что нейтральная ось металла вне зоны гибки тоже немного смещается, степень этого смещения уменьшается по мере удаления от линии сгиба.

Разницу между условным положением нейтральной оси (центральная ось) и фактическим уровнем (смещенная ось) называют коэффициентом утонения (α).

Коэффициент утонения зависит от пластичности материала, степени деформации и угла гибки. Именно из-за него мы не можем просто принять нейтральный слой за S/2 при любых условиях.

При подготовке информации я использовал: 1. Статья “BendWorks. The fine-art of Sheet Metal Bending” Olaf Diegel, Complete Design Services, July 2002; 2. Романовский В.П. “Справочник по холодной штамповке” 1979г; 3. Инструкция по эксплуатации электромеханического гибочного станка SCHECHTL.

Гибка листового металла

Гибка листового металла – востребованная операция по приданию заготовке необходимой формы, в ходе которой наружный слой растягивается, а внутренний – сжимается. Сам процесс выглядит простым, однако таит в себе множество нюансов, которые необходимо учитывать для получения качественного изделия.

Выбор технологии гибки и правила расчета усилия – вот залог успешного проведения операции. В нашей статье мы расскажем, как осуществляется гибка металла, на каких принципах она строится и что необходимо для того, чтобы на выходе получить требуемую деталь.

Понятие гибки листового металла

Существует несколько методов, позволяющих придавать металлическому прокату новую форму. В большинстве случаев с этой целью применяют сварку, но под действием повышенной температуры меняется структура металла, значительно снижается уровень прочности, что приводит к сокращению продолжительности его службы.

Избежать этого позволяет гибка листового металла, где форма задается при помощи определенного усилия без структурных изменений в заготовке.

Данный подход предполагает растяжение наружных слоев материала и параллельное сжатие внутренних. При этом часть проката на определенный угол перегибается относительно другой.

Прилагаемое к металлу усилие приводит к его деформации, однако последняя имеет допустимый предел. По ГОСТу это значение устанавливается в зависимости от толщины и хрупкости материала, величины угла изгиба, скорости обработки.

Для гибки листового металла используется специальное оборудование, защищающее будущее изделие от дефектов.

Если необходимо выполнить обработку вне производственных условий, также применяют специальные приспособления.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

В любом случае важно понимать, что нарушение технологии чревато образованием микротрещин на поверхности материала. В дальнейшем они приводят к ослаблению металла в месте изгиба, а это уже влечет за собой значительные последствия.

Благодаря современным технологиям удается осуществлять гибку листового металла разной толщины. В любой случае создаваемое напряжение должно быть выше, чем предел упругости, а деформация проката должна носить только пластический характер.

Если все требования соблюдены, получается бесшовная конструкция со значительным уровнем прочности и определенной стойкостью к появлению ржавчины.

Принципы гибки листового металла

Данная технология предполагает такие основные правила:

- Минимальный радиус гибки листового металла должен превышать толщину заготовки, чтобы на прокате не появились трещины и разрывы. Кроме того, такие параметры дают возможность вовремя остановить процесс и устранить дефект.

- В домашних условиях специалисты советуют обрабатывать листы толщиной не более 3–10 мм. Дело в том, что работа с толстыми листами ведется на дорогом профессиональном оборудовании.

- Этапом, предваряющим гибку листового металла, является расчет развертки изделия, в котором учитываются припуски и длина рабочей поверхности. Максимальный показатель для последней составляет 4 м, в противном случае невозможно получить точный результат.

- Для изготовления изделий данным методом лучше использовать пластичные сплавы. Например, применяются железные листы или стальные элементы, содержащие примеси углерода – уточнить подходящие марки стали можно в специальных таблицах.

- Нагревание позволяет повысить коэффициент пластичности. За счет увеличения температуры добиваются значительных углов изгиба, не допуская механического повреждения материала заготовки, то есть трещин.

- Для гибки листового металла подходят различные инструменты – от обычных тисков для зажима листа до специализированных станков. Все они позволяют аккуратно провести процедуру и учесть припуски.

Использование данной технологии обработки металла требует силы, терпения, поскольку занимает немало времени. Дело в том, что важно постоянно следить за состоянием поверхности материала, из-за чего работы ведутся медленно.

Способы гибки листового металла

Принято классифицировать способы подобной обработки, исходя из ряда характеристик:

Особенности приложения деформирующего усилия

Гибка может быть свободная либо с калибрующим ударом.

В первом случае лист металла размещают на паре опор V-образной матрицы, после чего прикладывают усилие между опорами за счет пуансона. В результате деформированный лист не касается стенок матрицы, а опирается на опоры.

Главным преимуществом этой технологии является тот факт, что она дает возможность задавать листовому металлу любой угол изгиба, не требуя использования разных видов инструмента. Увеличение раскрытия матрицы, а значит, и уменьшение прикладываемого усилия позволяет гнуть металлы значительной толщины.

Однако этот способ не подходит для создания сложного профиля. Также точность повторения профиля здесь во многом зависит от марки выбранного материала. Еще одна характеристика, о которой не стоит забывать, – упругая деформация. Из-за нее деформированный металл частично возвращается в изначальное состояние. Величина данного показателя определяется особенностями материала, угла и направления гибки листового металла, то есть вдоль или поперек волокон.

Мягкие материалы, например, медь, алюминий, сталь с долей углерода не более 0,1 %, имеют небольшой показатель упругой деформации: 3–8 %. Тогда как для средне- и высокоуглеродистых сталей он гораздо выше и достигает 12–15 %.

Свободная гибка идеально подходит для листов толщиной от 1,25 мм. Однако не стоит забывать, что внутренний радиус в месте деформации должен превышать толщину заготовки.

Гибка с калибрующим ударом предполагает, что лист также кладут на две опоры V-образной матрицы и воздействуют на него пуансоном. Отличие от первого подхода состоит в том, что теперь лист плотно прижимают к стенкам матрицы – так можно пренебречь упругой деформацией, а свойства материала не отражаются на градусе гиба.

Плюсами этого метода являются точность, возможность изготовления элементов сложной формы. Но для каждого профиля предполагается отдельный инструмент, а пресс развивает в несколько раз большее усилие, чем при свободной гибке листового металла.

Данный метод рекомендуется для обработки листов толщиной не более 1 мм и позволяет создавать сложный профиль изделий.

Характер перемещения гибочного инструмента

Рабочие инструменты, входящие в состав станков для гибки листового металла, совершают возвратно-поступательные либо вращательные движения. Первый вариант задействуется в гидравлических или механических прессах, а второй – в листо- или сортогибочных машинах валкового типа.

В горизонтальных, вертикальных или универсальных многоползунковых гибочных прессах роль рабочего инструмента играет штамп. В его состав входит подвижный пуансон и жестко закрепленная матрица. При помощи одного штампа можно производить детали одного типоразмера.

Гибка листового металла в прессах штампованием является наиболее удобным вариантом, когда речь идет о массовом производстве изделий, вне зависимости от сложности их профиля.

В сортогибочных машинах валкового типа задействуется ротационный инструмент. Чтобы задать необходимую форму, металлический лист пропускают между вращающимися валками, два из которых являются опорными, а один – нажимным. Валки могут размещаться вертикально и горизонтально, симметрично и асимметрично, а также иметь различные габариты.

Гибка листового металла при помощи устройств валкового типа лучше всего подходит для изготовления сортового проката, такого как уголки, двутавры, швеллеры. Немаловажно, что такой инструмент универсален, поэтому может применяться для любых объемов продукции.

Вид изготавливаемого профиля

Принято говорить о четырех основных видах профиля изделий, получаемых при помощи гибки:

- одноугловой или V-образный;

- двухугловой или П-образный;

- радиусный или U-образный;

- многоугловой.

Изделия с простым V- или U-образным профилем могут быть изготовлены на штамповочных прессах или машинах валкового типа. Тогда как сложные П-образный и многоугловой профили требуют только применения прессов.

Число проходов

Многие металлы сгибаются за один проход на угол до 120°. Тогда как более серьезный угол или сложный профиль предполагают несколько проходов, а это влечет за собой применение особого инструмента. Малопластичные металлы, к которым относится бронза и ряд сплавов на базе хрома, дополнительно нагревают или отжигают между проходами.

Данная операция предотвращает образование трещин. Для гибки листового металла в несколько проходов подходит оборудование с вращающимся и движущимся возвратно-поступательным инструментом.

Оборудование для гибки листового металла

Существуют разные гибочные машины. Самые простые используются для изготовления уголков, каркасных профилей и других элементов, а более сложные применяются в промышленности и бывают нескольких видов:

- Ротационный листосгиб. На данном станке за счет вращения нескольких валков и перемещения между ними листа заготовке придается округлая форма. Здесь может происходить ручная гибка листового металла либо оборудование будет работать за счет гидравлики.

- Листосгиб с поворотными балками. В состав станка входит прижимная балка и пара плит, одна из которых неподвижная, а вторая – поворотная. Устройство используется для изготовления небольших элементов простой формы из листовой стали.

- Пневматические и гидравлические прессы. Применяются на мелкосерийном производстве, причем гидравлические более распространены и подходят для гибки даже толстых листов из нержавейки и прочих сплавов. Для этого заготовку располагают между матрицей и пуансоном.

Самым современным оборудованием для гибки листового металла является ротационная машина. Она функционирует в автоматическом режиме, позволяя отказаться от этапа расчета усилия, необходимого для обработки заготовки.

Листосгибы с поворотными балками тоже автоматизированы, поэтому задача человека ограничивается тем, чтобы правильно уложить лист. Такие устройства обычно встречаются на небольших производствах.

Расчет усилия для гибки листового металла

Предварительные расчеты позволяют избежать появления на изделиях разнообразных дефектов после гибки листового металла. А именно, вычисляют предельное соотношение толщины металла, длины профиля и радиуса изгиба.

В листогибах с ЧПУ все расчеты производятся в автоматическом режиме – оператор только вносит первичные параметры, после чего придает заготовке необходимый угол.

Однако этот подход не может использоваться для малых и средних способов механизации. Поэтому при них мастер сам делает расчеты, опираясь на формулы и таблицы.

Нужно учитывать, что если для обработки берется лист нержавеющей стали с точными размерами будущего элемента, то в результате деформации его длина сокращается на 7–9%.

Такие потери недопустимы, если работа требует особой точности. Вот почему, прежде чем переходить к металлообработке, необходимо выполнить все расчеты.

Для полуавтоматической и ручной гибки листового металла используются приведенные далее формулы.

Вычисление длины заготовки:

Y1 и X1 – длина прямых участков листа;

φ – внешний угол;

K – коэффициент положения нейтральной линии – определяется на основе табличных данных;

S – толщина металла.

Чтобы рассчитать длину заготовки с несколькими углами перегиба, для каждого дополнительного угла формулу дополняют суммами в скобках . Для расчета заготовки используют метод развертки с суммированием длины всех прямых полок Yn, Xn и добавлением радиуса скривления.

Следующая формула позволяет установить необходимое усилие пресса на заготовку при гибке листового металла:

P = 1,42 × S2 × L × ∂ʋ / V, где

S – толщина листа;

L – длина заготовки;

∂ʋ – предел прочности на растяжение – необходимо уточнить в справочниках;

V – развертка матрицы, которая является техническим параметром станка.

Обычно специалисты применяют готовые шаблоны и таблицы в соответствии с типами и размерами профиля: берут точные табличные параметры заготовки, после чего подбирают к ним максимально допустимые усилия пресса с углами деформации.

На практике формулы задействуются лишь для создания нестандартных заготовок и выполнения единичных заказов, для которых важно соблюдение размеров до десятых миллиметра.

Рекомендуем статьи

Гибка листового металла является сложной процедурой, благодаря которой удается придать листу необходимую форму. Немаловажно, что заготовка не страдает от деформации, сопровождающей сварочные работы.

Так как для получения конкретной конфигурации изделия необходимо учитывать особенности материала и способы защиты от дефектов, то при гибке листового металла рекомендуется пользоваться услугами специалистов, ведь они точно знают, как решить даже действительно непростые задачи.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

13. Определение размеров заготовок при гибке

Определение размеров плоских заготовок, подлежащих гибке, основано на равенстве длины заготовки длине нейтрального слоя изогнутой детали и сводится к определению положения и длины нейтрального слоя в зависимости от относительного радиуса изгиба r/S.

Различают два основных случая определения размеров заготовки:

1) при гибке с закруглением (по радиусу);

2) при гибке под углом без закругления (с калибровкой угла).

В первом случае длина заготовки равна сумме длин прямых участков и длины нейтрального слоя в изогнутом участке.

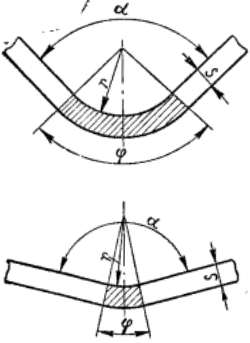

Рис.59. Соотношение между углом изогнутого участка и углом гибки (φ = 180° - α) |

Длина нейтрального слоя в изогнутом участке определяется по формуле:

или при φ = 90°

,где l — длина нейтрального слоя изогнутого участка; φ — угол изогнутого участка; х — коэффициент, определяющий положение нейтрального слоя (см. табл.16).

Угол изогнутого участка только при φ = 90° равен углу гибки; во всех же других случаях он составляет (рис.59):

В табл.21 приведены примеры определения размеров заготовок для наиболее распространенных случаев гибки по радиусу.

Таблица 21. Определение размеров заготовки при

гибке с закруглением (по радиусу).

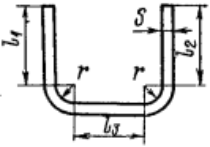

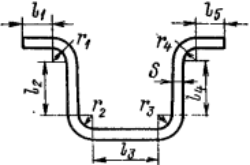

| Тип гибки | Эскиз | Длинна заготовки, в мм |

| Одноугловая |  | L = l1 + l2 + ln = l1 + l2 + π/2(r+xS) |

| Двухугловая |  | L = l1 + l2 + l3 + π(r+xS) = l1 + l2 + l3 +2lH |

| Четырехугловая (за две операции) |  | L = l1 + 2l2 + l3 + l4 + 2lH1 + 2lH2 = = l1 + 2l2 + l3 + l4 + π(r1+x1S) + π(r2+x2S) |

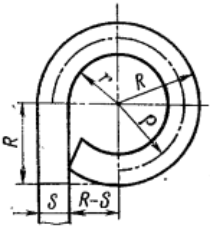

| Полукгуглая (U образная) |  | L = 2l + 2lH = 2l + π(r+xS) |

| Торцовая (закатная) |  | L = 1,5πρ + 2R - S; ρ = R - yS |

1. Коэффициент х — см. табл.16;

2. Значение lH брать по табл.22.

Расположение нейтральной линии (xS) определяется в зависимости от отношения r/S и находится по табл.16 или по рис.56.

Для упрощения подсчетов и удобства пользования в производственных условиях в табл.22 приведена вычисленная длина нейтрального слоя угловых закруглений в зависимости от толщины материала и радиуса гибки:

Таблица 22. Длина нейтрального слоя угловых закруглений lH = π/2 • (r + xS)

| r, мм | Толщина материалa S, мм | ||||||||||||||||||

| 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,8 | 1 | 1,2 | 1,3 | 1,5 | 1,6 | 1,8 | 2 | 2,5 | 3 | 3,5 | 4 | 5 | |

| 0,2 | 0,39 | 0,45 | 0,50 | 0,55 | 0,60 | 0,65 | 0,75 | 0,83 | 0,93 | 0,98 | 1,08 | 1,12 | 1,19 | 1,26 | - | - | - | - | - |

| 0,3 | 0,55 | 0,61 | 0,67 | 0,73 | 0,78 | 0,83 | 0,93 | 1,03 | 1,13 | 1,16 | 1,25 | 1,31 | 1,40 | 1,50 | 1,70 | 1,88 | - | - | - |

| 0,4 | 0,70 | 0,77 | 0,83 | 0,89 | 0,95 | 1,00 | 1,11 | 1,21 | 1,30 | 1,35 | 1,46 | 1,48 | 1,58 | 1,67 | 1,90 | 2,14 | 2,36 | 2,52 | - |

| 0,5 | 0,86 | 0,93 | 1,00 | 1,06 | 1,12 | 1,17 | 1,28 | 1,38 | 1,48 | 1,54 | 1,63 | 1,68 | 1,78 | 1,85 | 2,10 | 2,30 | 2,54 | 2,80 | 3,14 |

| 0,6 | 1,02 | 1,09 | 1,16 | 1,22 | 1,28 | 1,34 | 1,45 | 1,56 | 1,66 | 1,71 | 1,81 | 1,85 | 1,95 | 2,06 | 2,30 | 2,50 | 2,75 | 3,00 | 3,46 |

| 0,8 | 1,33 | 1,41 | 1,47 | 1,54 | 1,61 | 1,67 | 1,78 | 1,90 | 2,00 | 2,06 | 2,16 | 2,21 | 2,31 | 2,42 | 2,67 | 2,92 | 3,15 | 3,35 | 3,80 |

| 1,0 | 1,65 | 1,73 | 1,79 | 1,86 | 1,93 | 1,99 | 2,11 | 2,23 | 2,35 | 2,40 | 2,51 | 2,56 | 2,68 | 2,76 | 3,02 | 3,26 | 3,51 | 3,77 | 4,20 |

| 1,5 | 2,43 | 2,51 | 2,58 | 2,65 | 2,73 | 2,79 | 2,93 | 3,06 | 3,17 | 3,23 | 3,35 | 3,41 | 3,51 | 3,63 | 3,89 | 4,15 | 4,41 | 4,65 | 5,14 |

| 2,0 | 3,22 | 3,30 | 3,37 | 3,44 | 3,52 | 3,59 | 3,73 | 3,86 | 3,99 | 4,05 | 4,17 | 4,22 | 4,34 | 4,46 | 4,74 | 5,00 | 5,27 | 5,53 | 6,05 |

| 2,5 | 4,01 | 4,08 | 4,16 | 4,23 | 4,30 | 4,37 | 4,52 | 4,66 | 4,79 | 4,85 | 4,99 | 5,05 | 5,17 | 5,28 | 5,58 | 5,86 | 6,13 | 6,40 | 6,91 |

| 3,0 | 4,79 | 4,87 | 4,95 | 5,02 | 5,09 | 5,16 | 5,31 | 5,45 | 5,59 | 5,66 | 5,78 | 5,85 | 5,98 | 6,11 | 6,39 | 6,69 | 6,98 | 7,26 | 7,78 |

| 3,5 | 5,58 | 5,65 | 5,73 | 5,80 | 5,88 | 5,95 | 6,10 | 6,24 | 6,38 | 6,45 | 6,59 | 6,65 | 6,78 | 6,91 | 7,51 | 7,51 | 7,81 | 8,11 | 8,64 |

| 4,4 | 6,36 | 6,44 | 6,51 | 6,60 | 6,66 | 6,74 | 6,88 | 7,03 | 7,17 | 7,24 | 7,38 | 7,45 | 7,59 | 7,71 | 8,04 | 8,34 | 8,63 | 8,92 | 9,48 |

| 4,5 | 7,15 | 7,23 | 7,30 | 7,38 | 7,45 | 7,52 | 7,67 | 7,82 | 7,96 | 8,03 | 8,18 | 8,25 | 8,38 | 8,52 | 8,84 | 9,17 | 9,44 | 9,74 | 10,34 |

| 5,0 | 7,93 | 8,01 | 8,09 | 8,16 | 8,24 | 8,31 | 8,46 | 8,62 | 8,75 | 8,82 | 8,97 | 9,04 | 9,18 | 9,32 | 9,64 | 9,97 | 10,27 | 10,56 | 11,15 |

| 6 | 9,50 | 9,58 | 9,66 | 9,73 | 9,81 | 9,90 | 10,03 | 10,18 | 10,32 | 10,40 | 10,54 | 10,61 | 10,76 | 10,90 | 11,25 | 11,57 | 11,90 | 12,23 | 12,78 |

| 7 | 11,07 | 11,15 | 11,23 | 11,31 | 11,38 | 11,45 | 11,61 | 11,80 | 11,90 | 11,97 | 12,12 | 12,19 | 12,33 | 12,48 | 12,83 | 13,18 | 13,50 | 13,83 | 14,45 |

| 8 | 12,64 | 12,72 | 12,80 | 12,88 | 12,95 | 13,03 | 13,20 | 13,33 | 13,47 | 13,55 | 13,69 | 13,77' | 13,91 | 14,06 | 14,42 | 14,76 | 15,11 | 15,43 | 16,08 |

| 9 | 14,22 | 14,29 | 14,37 | 14,45 | 14,53 | 14,60 | 14,75 | 14,90 | 15,05 | 15,12 | 15,27 | 15,34 | 15,49 | 15,68 | 16,00 | 16,35 | 16,69 | 17,05 | 17,69 |

| 10 | 15,79 | 15,87 | 15,94 | 16,02 | 16,10 | 16,17 | 16,32 | 16,50 | 16,62 | 16,69 | 16,84 | 16,92 | 17,09 | 17,29 | 17,59 | 17,93 | 18,29 | 18,63 | 19,28 |

| 11 | 17,36 | 17,44 | 17,51 | 17,59 | 17,67 | 17,75 | 17,90 | 18,04 | 18,19 | 18,27 | 18,41 | 18,49 | 18,64 | 18,78 | 19,15 | 19,51 | 19,86 | 20,22 | 20,90 |

| 12 | 18,93 | 19,01 | 19,09 | 19,16 | 19,24 | 19,32 | 19,47 | 19,62 | 19,77 | 19,84 | 19,99 | 20,06 | 20,21 | 20,36 | 20,72 | 21,09 | 21,44 | 21,80 | 22,49 |

| 13 | 20,50 | 20,58 | 20,66 | 20,73 | 20,81 | 20,89 | 21,04 | 21,19 | 21,34 | 21,41 | 21,56 | 21,63 | 21,78 | 21,93 | 22,30 | 22,66 | 23,02 | 23,38 | 24,09 |

| 14 | 22,07 | 22,15 | 22,23 | 22,31 | 22,38 | 22,46 | 22,61 | 22,76 | 22,91 | 22,99 | 23,13 | 23,21 | 23,35 | 23,50 | 23,87 | 24,26 | 24,60 | 24,96 | 25,67 |

| 15 | 23,63 | 23,70 | 23,77 | 23,84 | 23,90 | 24,03 | 24,18 | 24,33 | 24,48 | 24,57 | 24,70 | 24,76 | 24,91 | 25,06 | 25,47 | 25,86 | 26,18 | 26,55 | 27,25 |

Примечение.

Приведение величины lH подсчитаны для угла в 90° при значениях х по табл. 16 и округлены до 0,01 мм.

Приведенные в таблице значения lH подсчитаны для гибки под углом 90°.

В случае необходимости найти длину нейтрального слоя для другого угла гибки, найденные из табл. 22, следует умножить на отношение φ/90 (где φ — требуемый угол гибки, град).

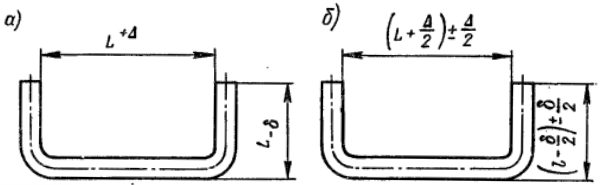

Если размеры гнутых деталей заданы, включая радиусы закруглений (рис. 60), то подсчет длины развертки производится по заданным размерам с введением поправки, приведенной в четвертом издании справочника (табл. 40). При подсчете длины развертки точных деталей с двусторонним допуском (±) расчет производится по номинальным размерам детали.

Рис.60. Схема пересчета односторонних допусков на двусторонние.

Если размеры детали заданы с односторонним допуском (рис. 60,а), то для того, чтобы деталь не вышла из поля допуска, необходимо односторонние допуски пересчитать на двусторонние (рис. 60,б). Расчет развертки производится по пересчитанным номинальным размерам детали на технологические размеры.

Необходимо сделать следующие технологические указания, без которых невозможно получить точные гнутые детали.

1. Размеры деталей будут соответствовать расчетным лишь в том случае, если гибка происходит без растяжения и утонения отгибаемых полок.

2. Двухугловая гибка должна производиться в штампах с сильным прижимом (см. рис.51). В противном случае средний участок, отжимая слабый прижим, выгибается и имеет длину, большую ширины матрицы. Без калибровки деталь получается некачественной, а при калибровке происходит осадка выпуклости и утолщение материала. Вследствие этого деталь получается с более короткими полками, чем предусматривалось по расчету. При гибке с сильным прижимам (0,3 — 0,5 РИЗГ) деталь получается качественной.

3. Четырехугловая деталь должна гнуться за две операции, или за два перехода последовательного штампа. При одновременной гибке всех четырех углов происходит растяжение верхних полок и деталь получается больших размеров, чем по расчету, и неправильной формы.

В случае гибки под углом без закругления размеры заготовки находят исходя из равенства объемов заготовки и изогнутой детали с учетом утонения в месте изгиба. Длина заготовки определяется как сумма длин прямых участков и прибавки на образование углов:

,где n — число прямых участков;

l1, l2, . ln — длины прямых участков, мм;

k — коэффициент, составляющий 0,38—0,40 при закруглении пуансона радиусом r = 0,05S

и 0,45—0,48 при закруглении пуансона радиусом r = 0,1S;

причем меньшие значения относятся к толщине материала S

Пример 1.

Определить длину заготовки для двухугловой гибки скобы размерами:

l1 = l2 = 40 мм, l3 = 30 мм, r = 1 мм и S = 2 мм

По табл. 22 находим длину нейтрального слоя lH = 2,76 мм.

Длина заготовки: L = 2l1 + l3 + 2lH = 80 + 30 4 + 5,52 ≈ 115,5 мм.

Пример 2.

Определить длину заготовки для шарнирной петли (нижняя схема табл. 21) при R = 3 мм, S = 1,5 мм.

Находим радиус нейтрального слоя ρ = R - уS; по табл. 17 для R/S = 2,0 и у = 0,44

ρ = 3 - 0,44 • 1,5 = 2,34 мм.

Длина развернутой заготовки: L = 1,5πρ + 2R - S = 11,0 + 6 - 1,5 = 15,5 мм.

16. Изгибающие моменты и усилия гибки

Величина внешнего изгибающего момента при гибке определяется из условия равновесия его с моментом внутренних сил, а последний слагается из моментов нормальных напряжений в растягиваемой и сжимаемой зонах.

Для определения моментов внутренних сил необходимо знать распределение напряжений по поперечному сечению и величину наибольшего напряжения для данной степени деформации.

Усилие гибки определяется из равенства внешнего изгибающего момента моменту внутренних сил. Изгибающие моменты для различных схем гибки следующие: для одноугловой:

В табл. 23 приведены формулы усилия гибки для свободного изгиба, для гибки с прижимом и приближенные формулы для гибки с калибровкой материала. В последнем случае усилие гибки определяется не столько процессом изгиба, сколько процессом калибровки, требующим значительного давления и практически зависящим от регулировки хода пресса и от отклонений материала по толщине.

Таблица 23. Формулы для определения усилий гибки

Обозначения: РК - усилие калибровки, кгс;

РПР - усилие прижима, кгс, составляющее (0,25/0,3) РИЗ;

В - ширина полосы (длина линии изгиба), мм;

l - расстояние между опорами при угловой гибке, мм;

n = 1,8 - коэффициент, характеризующий влияние упрочнения;

р - давление калибровки (правки), кгс/мм 2 (по табл. 24);

F - площадь калибруемой заготовки (под пуансоном), мм 2 ;

k1 - коэффициент для свободной гибки, находимый по табл. 24;

k2 - коэффициент для двухугловой гибки, приведенный в табл. 25.

Оптимальным плечом для свободного изгиба следует считать:

, где I - расстояние между опорами, мм.

Усилие, необходимое для двухугловой гибки, больше усилия одноугловой гибки заготовки тех же размеров. В данном случае изгиб осуществляется действием двух изгибающих моментов, что при прочих равных условиях требует удвоенного усилии.

Но и одностороннее усилие при двухугловой гибке больше усилия одноугловой (V-образной) гибки потому, что при одном и том же изгибающем моменте, плечо двухугловой гибки меньше. Кроме того к усилию двухугловой гибки необходимо прибавить усилие прижима, составляющее 0,25-0,3 усилия изгиба. В некоторых случаях целесообразно применять усилие прижима большей величины (0,5 / 0,6) РИЗ.

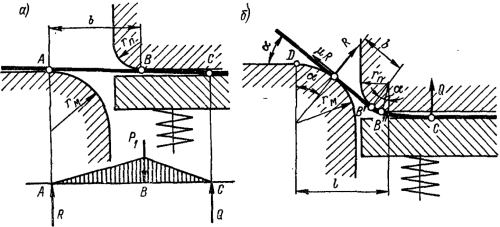

На рис. 69 приведены схемы двухугловой гибки (левой полки). На рис. 69,а показано начальное положение и эпюра одностороннего изгибающего момента (для. точек А, В, С), а на рис. 69,б - дальнейшая стадия изгиба со схемой сил, действующих на заготовку.

Рис. 69. Схема двухугловой гибки

Установлено, что в зависимости от геометрических соотношений максимальное усилие двухуглового изгиба возникает при величине угла α от 45 до 80°, когда плечо изгиба I имеет наименьшую величину.

В результате исследования [42] установлена более точная величина усилия двухугловой гибки (без усилия прижима):

, где n - коэффициент увеличения номинального зазора (см. табл. 27);

k2 - коэффициент, наибольшее значение которого приведено в табл. 25.

В табл. 23 приведена формула для определения усилия при двухугловой гибке с прижимом. Экспериментальное значение коэффициентов для сталей 08, 10, 20кп, СтЗ, 1Х18Н9Т толщиной 4; 6 и 8 мм в зависимости от rM/S и rП/S приведено в табл. 25.

При несимметричной и криволинейной форме изгиба применяют одноугловую (одностороннюю) гибку с прижимом, так как простая угловая гибка не обеспечивает точности из-за смещения заготовки. Этот случай приближенно можно рассматривать как половину двухугловой гибки с прижимом. Соответствующее усилие гибки приведено в табл. 23. Значения коэффициентов k 2 при прямолинейном изгибе те же.

Односторонняя гибка с прижимом применяется также в комбинированных процессах штамповки.

В табл. 24 приведены значения коэффициента k1 для свободного изгиба, а в табл. 25 k2 - значения для двухуглового изгиба. В табл. 26 даны приближенные значения давления правки (калибровки).

Гибка заготовок

Гибка заготовок – это целенаправленное изменение их формы по заданному контуру. При этом происходит растяжение внешней части изделия и сжатие внутренней. При гибке заготовок сокращается площадь поперечного сечения на величину, называемую «утяжина». В данной статье мы расскажем о том, как осуществляется гибка заготовок и что нужно сделать для достижения наилучшего результата в данном процессе.

Каковы технические особенности процесса гибки заготовок

Гибка заготовок осуществляется тогда, когда возникает необходимость создать или изменить угол между частями поковки.

Поговорим о том, как формируется заготовка и как течет металл при гибке. Заготовка прямоугольного или круглого сечения в пластическом состоянии может быть изогнута на угол А. Из-за внешних воздействий на заготовку в разных ее слоях образуются противоположные напряжения: во внешних – напряжения растяжения, во внутренних – сжатия.

Возникающие в заготовке напряжения приводят к растяжению внешних слоев и сжатию внутренних. Таким образом, происходит изменение длин слоев металла (длина слоев прилегающих к внешней зоне увеличивается, а к внутренней – уменьшается). Между внутренним и внешним слоем находится нейтральный слой, не подвергающийся деформациям. Слои, которые наиболее от него удалены, сильнее деформируются при гибке заготовки.

В процессе деформации растяжения площадь поперечного сечения становится меньше. При деформации сжатия – наоборот. В процессе гибки заготовок форма изменяется в разных направлениях. Например, при осуществлении гибки прутка квадратной или прямоугольной формы, растяжение внешних слоев приводит к уменьшению верхней стороны сечения, а сжатие внутренних – к увеличению его нижней стороны. При гибке круглой заготовки сечение имеет форму овала. Длина нейтрального слоя и, следовательно, ширина заготовки, остаются без изменений.

При гибке заготовок необходимо придерживаться технологии, исключающей образование трещин на поверхности и возникновение грубых складок во внутренних их слоях.

Нередко приходится осуществлять гибку тонкополосых холодных заготовок. Ее отличия от гибки нагретых толстых полос заключаются в следующем:

- упругие деформации схожи с пластическими;

- металл, подвергаемый гибке, недостаточно пластичен и становится более прочным после такого воздействия.

Представляющие наибольшую опасность напряжения растяжения, увеличиваются по мере уменьшения радиуса изгиба R. Если этот радиус слишком мал, то напряжения и деформации становятся слишком высокими и приводят к образованию трещин на наружной поверхности заготовки.

Избежать разрушения металла при гибке заготовки можно, для этого необходимо четко выполнять следующие правила:

- радиус изгиба R должен превышать минимально допустимое значение для металла (rmin), подвергаемого гибке;

- гибка заготовки должна осуществляться так, чтобы волокна материала были поперечны ребру гибки.

Минимальное значение радиуса гибки определяется в соответствии с металлом, из которого изготовлена заготовка, его толщины, угла гибки А и направления волокон.

В таблице вы можете посмотреть минимальные радиусы холодной гибки заготовки (R), в зависимости от толщины листа (S).

Для расчета развернутой длины изогнутого участка детали из листового материала при изгибе на угол α пользуются формулой:

A = π(R + k – s)α/180,

где k – числовой коэффициент, определяющий положение нейтрального слоя при гибке.

Материал

Отожженные листы

Наклепанные листы

Расположение линии изгиба

поперек вдоль

волокон проката

Минимальные внутренние радиусы гибки заготовки рекомендуется использовать, если это действительно необходимо.

Если гибка заготовки осуществляется под углом к направлению проката, то рекомендуется использовать средние промежуточные значения, соответствующие углу наклона линии изгиба.

Гибка заготовки, изготовленной вырубкой или резкой без отжига, должна осуществляться с таким же радиусом, как у наклепанного металла.

Для того чтобы при гибке не образовались трещины, установка заготовки осуществляется заусенцами внутрь изгиба.

Мы уже говорили о том, что холодная гибка заготовки осуществляется с существенной упругой или обратимой деформацией. При упругой деформации заготовка пружинит, возвращается в исходное положение после прекращения воздействия на нее нагрузки. На угол пружинения влияет упругость металла, толщина заготовки, радиус изгиба и пр.

Угол пружинения при изготовлении приспособлений (подкладного штампа, например) нужно рассчитывать особенно внимательно, так как исправлять недешево и трудоемко.

Изменение площади поперечного сечения при гибке зависит от того, насколько объемна заготовка. Так, например, если говорить о плоских листах, то разницы видно не будет. Гибка объемных заготовок повлечет за собой серьезные деформации формы и площади поперечного сечения, могут образоваться трещины.

Гибка металла после расчета заготовки

Прежде чем осуществлять расчет длины заготовки, нужно выбрать, каким способом это лучше сделать. Рассчитывать это значение необходимо для того, чтобы получить готовое изделие нужного размера.

Вариант 1

Вариант 2

Lt = A + B + BA

Lt = A + B – BD

Lt – общая длина заготовки при гибке; А и В – см. рисунок; ВА – припуск

Lt – общая длина заготовки при гибке; А и В – см. рисунок; BD – вычет

Итак, если нужна поверхность полки А без деформаций (например, для расположения отверстий), для расчета длины заготовки при гибке металла следует использовать вариант 1. Если же важна общая высота полки А, то нужно считать по варианту 2.

Вариант 1 (с припуском)

Необходимо выполнить следующие действия:

- Определить К-фактор.

- Разбить контур изгибаемой детали на элементы (отрезки прямых и части окружностей).

- Суммировать длины этих отрезков таким образом, чтобы длины прямых участков складывались без изменения, а длины криволинейных участков – с учетом деформации материала и соответственного смещения нейтрального слоя.

Приведем пример формулы для расчета длины заготовки с одним гибом:

Где X1 – длина первого прямого участка, Y1 – длина второго прямого участка, φ – внешний угол, r – внутренний радиус гибки, k – коэффициент положения нейтральной линии (К-фактор), S – толщина металла.

Расчет выполняется в следующей последовательности:

Y1 + BA1 + X1 + BA2 +. т. д

Чем больше переменных, тем длиннее получится формула.

Рекомендуем статьи по металлообработке

Вариант 2 (с вычетом).

Такой способ очень часто используется для гибочных станков с поворотной балкой.

Кроме описанного выше потребуется:

- Определить К-фактор (см таблицу).

- Разбить контур изгибаемой детали на элементы (отрезки прямой и части окружностей).

- Рассчитать необходимые вычеты. Длины прямых участков также суммируются без изменения, а длины вычетов – вычитаются.

Теперь поговорим о таком понятии, как внешняя граница гибки заготовки.

Внешняя граница гибки на рисунке представлена пунктиром.

Для расчета длины вычета из длины внешней границы вычитают длину криволинейного участка.

Итак, формула длины заготовки по варианту 2:

Где Y2, X2 – полки, φ – внешний угол, r – внутренний радиус гибки, k – коэффициент положения нейтральной линии (К-фактор), S – толщина металла.

Внешняя граница гибки (OS):

Каждая операция выполняется последовательно.

Рассчитывают длину заготовки для гибки по следующей схеме:

(Y2 – BD1/2) + (X2 – (BD1/2 + BD2/2)) + (M2 – (BD2/2 + BD3/2)) +. и т. д.

Графически это будет выглядеть так:

Важно правильно рассчитать размер вычета (BD) при последовательном расчете длины заготовки при гибке металла. В первую очередь нужно вычислить весь BD, а потом получившийся результат делят пополам.

Механизированная гибка заготовок

Выполнять гибку заготовок без использования средств механизации достаточно сложно, поэтому были созданы гибочные машины. В данном разделе мы расскажем о конструкции некоторых из них.

Листогибочные вальцы, состоящие из двух нижних валков, вращающихся от механизма привода и верхнего валка, установленного на плите. Листогибочные вальцы выполняют гибку заготовок (листов) следующим образом: верхний валок движется от изгибаемого листа, перемещаясь на той высоте, которая позволит придать заготовке заданный радиус. Если заготовке необходимо придать коническую форму, то верхний валок располагают под наклоном, соответствующим углу наклона образующей конуса.

Листогибочные прессы подходят как для гибки кромок, так и для гибки профилей, плоскости и углы могут быть самыми разными. Для гибки профилей необходим пуансон, который закрепляют на раме ползуна, на матрице, устанавливаемой на подкладке плиты пресса или на самой плите. Пуансоны могут придавать разные формы и радиусы заготовкам при гибке. Рабочая часть матрицы представляет собой гнездо формы угольника или прямого паза.

Роликовые гибочные станки подходят для гибки профилей разных сечений. Они могут иметь три или четыре ролика.

Если необходимо выполнить гибку круглых, спиралевидных или криволинейных профилей, то используют четырехроликовые станки. Конструкция таких станков следующая: станина (с вмонтированным в нее приводным механизмом для ведущих роликов, подающих заготовку) и два зажимных ролика, которые непосредственно осуществляют гибку заготовки.

Станок для гибки труб используется для гибки заготовок труб (наружный диаметр 95–300 мм). Он осуществляет нагрев материала токами высокой частоты. Станок для гибки заготовок труб состоит из двух частей – механической (сам гибочный станок) и электрической (электрооборудование станка и установка для нагрева токами высокой частоты).

Если необходимо выполнить гибку очень длинных труб, то к каретке зажима присоединяют специальные удлинители, необходимые для поддержания свисающей части трубы.

Какие дефекты могут возникать в процессе гибки заготовок

Разные способы гибки имеют разные причины возникновения дефектов. Чаще всего образуются следующие виды дефектов: утяжина в месте изгиба, трещины, складки, несоответствия размеров и формы.

Об утяжине мы говорили выше, она не просто искажает форму заготовки, но снижает ее прочность. Для уменьшения вероятности ее образования осуществляют предварительный набор металла в месте изгиба и высадку заготовки при гибке.

На внешнем слое заготовки трещины появляются обычно на металле, характеризующемся низкой пластичностью (недостаточно нагретом). Если выполнять гибку дюралюминиевой холодной заготовки, то появление трещин – это минимум, что может с ней произойти. Такая гибка может завершиться полным разрушением металла.

Самые серьезные требования предъявляют к гибке заготовок, выполненных из высокоуглеродистых и легированных сталей. В таких случаях важно правильно подобрать температуру, схему гибки, не ошибиться с минимальным радиусом и пр.

Если при помощи гибки необходимо заготовку сильно изогнуть, важно избегать образования складок с внутренней стороны угла поковки, так как в них концентрируется напряжение, что снижает прочность всего изделия.

Если после гибки заготовки вы обнаружили неточность размеров, то, скорее всего, ошибка была допущена еще на этапе определения длины (объема) исходной заготовки.

Если форма изделия получилась не такой точной, как планировалось, то наверняка был сделан неправильный выбор переходов гибки, некачественно подготовлена исходная заготовка, неправильно подобран инструмент или способ гибки. Также это может быть связано с тем, что работу выполнял неопытный кузнец.

Читайте также: