Гибка металла в штампе

Обновлено: 30.06.2024

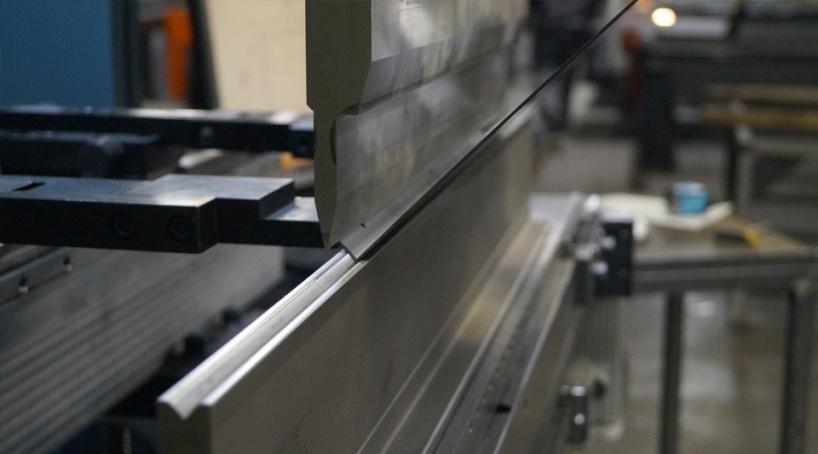

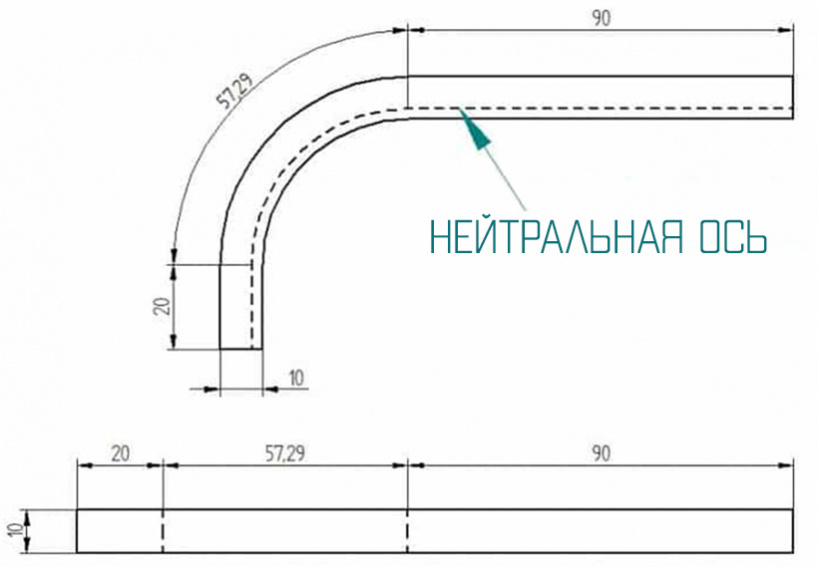

Если вы сами создаете чертежи, вам нужно знать следующее. Процесс гибки удлиняет материал. Это означает, что нейтральная линия или ось, о которой мы говорили в предыдущей статье, на самом деле находится не посередине материала. Но плоская деталь должна быть сформирована в соответствии с нейтральной линией. И для нахождения ее положения требуется коэффициент k.

Коэффициент K - это эмпирическая константа, то есть его значение было определено в результате испытаний. Он варьируется в зависимости от материала, его толщины, радиуса изгиба и метода гибки. По сути, коэффициент k смещает нейтральную линию, чтобы обеспечить плоский рисунок, отражающий реальность. Используя его, вы получаете допуск на изгиб, который, по сути, является длиной изогнутой нейтральной оси.

Первую часть данной статьи вы можете найти в нашем блоге по ссылке. Примечание: данная статья является переводом.

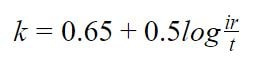

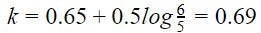

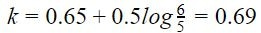

Формула коэффициента K:

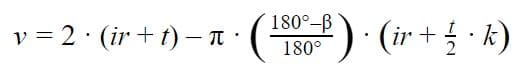

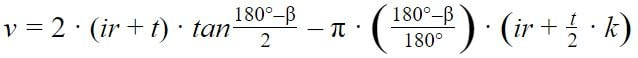

Формулы припусков на изгиб:

Для изгибов от 90 до 165 градусов формула имеет вид:

Для изгибов более 165° нет необходимости рассчитывать припуски на изгиб, так как нейтральная ось остается практически посередине детали.

Для расчета плоской детали необходимо использовать длину дуги нейтральной оси

Расчет допуска на изгиб:

Допустим, у вас есть деталь, похожая на ту, что на изображении выше - у нее прямая ножка 20 мм и другая 70 мм. Угол изгиба составляет 90°, толщина листа - 5 мм, а внутренний радиус - 6 мм. Мы хотим узнать конечную длину детали. Во-первых, мы должны начать с коэффициента k:

Другой способ определения коэффициента k - следовать "правилу большого пальца". Просто выберите коэффициент k в соответствии с вашим материалом из приведенной ниже таблицы. Это дает достаточно точные результаты для большинства случаев.

Теперь мы можем перейти к припускам на изгиб:

Для получения окончательной длины мы просто прибавляем две длины ног к припуску на подгибку:

Советы по гибке листового металла:

Итак, я поговорил с нашим опытным менеджером по продажам, который знает толк в гибке листового металла. Он загорелся и решил воспользоваться возможностью и поделиться своими знаниями о гибке листового металла. Таким образом, он привел список распространенных ошибок и решений, как их избежать.

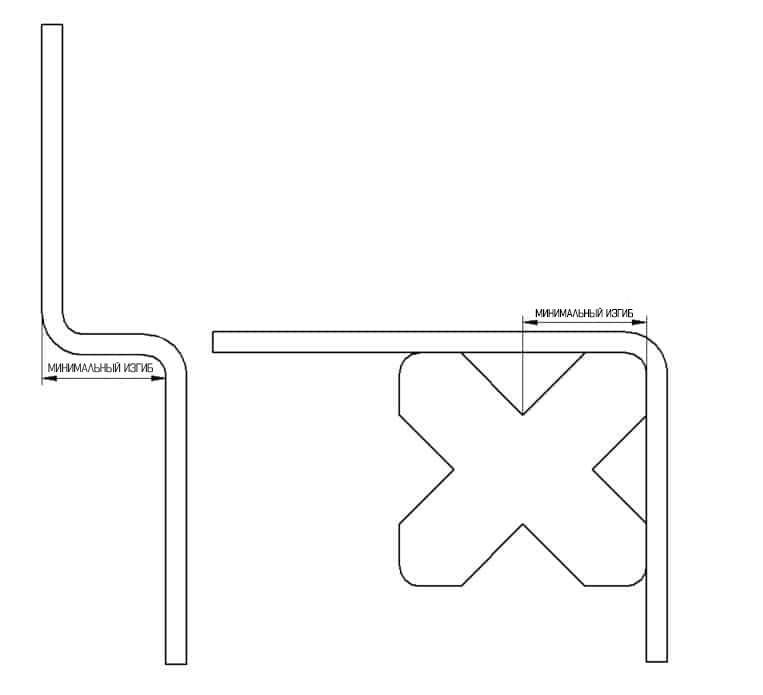

Минимальная длина фланца:

Существует минимальная длина фланца, как уже говорилось ранее. Для ориентировки смотрите таблицу изгибающих усилий. В зависимости от толщины выбирается ширина штампа. Если вы разработаете слишком короткий фланец, он будет неловко "проваливаться" в щель, и вы не получите желаемого результата.

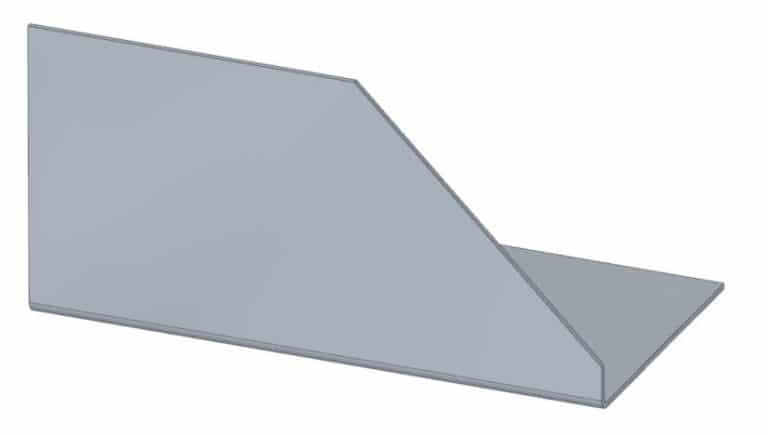

Боковые стороны с фаской:

Фаска должна заканчиваться перед основанием детали

Если вы хотите сделать фланец с фаской на одном или двух концах, предыдущее правило о минимальной длине фланца остается в силе. Фаски должны оставлять достаточно места для выполнения правильных изгибов, иначе фланец будет выглядеть деформированным, и никто не будет удовлетворен.

Расстояние от отверстия до изгиба:

Близко расположенные отверстия могут деформироваться

Если отверстия расположены слишком близко к изгибу, они могут деформироваться. Круглые отверстия не так проблематичны, как другие типы, но болты все равно могут не пройти. Опять же, смотрите диаграмму изгибающего усилия для минимальных размеров фланца и размещайте отверстия дальше, чем минимальные.

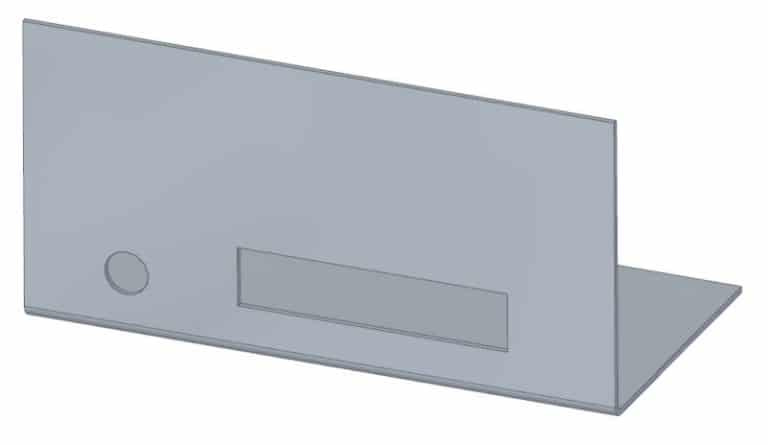

Симметрия:

Чтобы избежать путаницы, прямоугольное отверстие может быть с обеих сторон

Существует большая опасность при изготовлении деталей, которые почти симметричны. Если возможно, делайте их симметричными. Если деталь почти симметрична, оператор гибочного пресса может запутаться. Результат? Ваша деталь будет согнута в неправильном направлении.

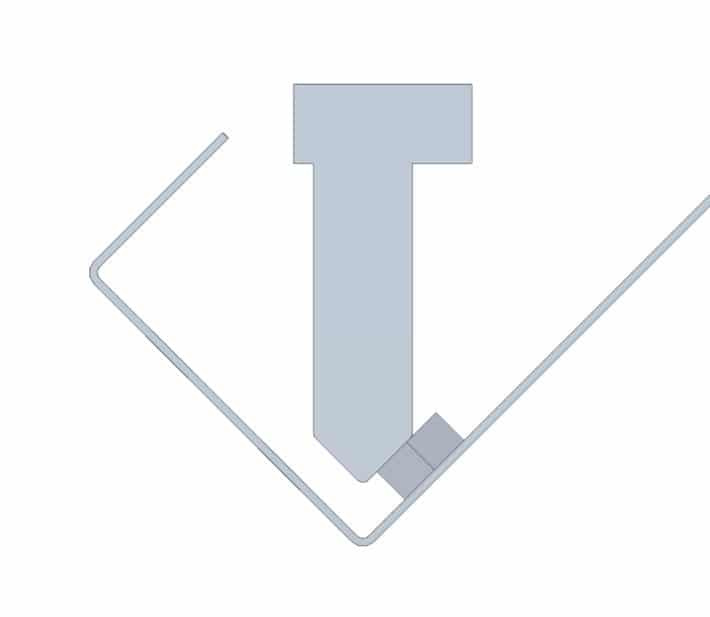

Заклепочные гайки:

Заклепочная гайка на пути гибочного инструмента

Если вы используете заклепочные гайки вблизи линии изгиба, известно, что их установка перед изгибом хороша для обеспечения его применимости. После изгиба отверстия могут деформироваться. Тем не менее, убедитесь, что гайки не будут мешать инструментам при гибке.

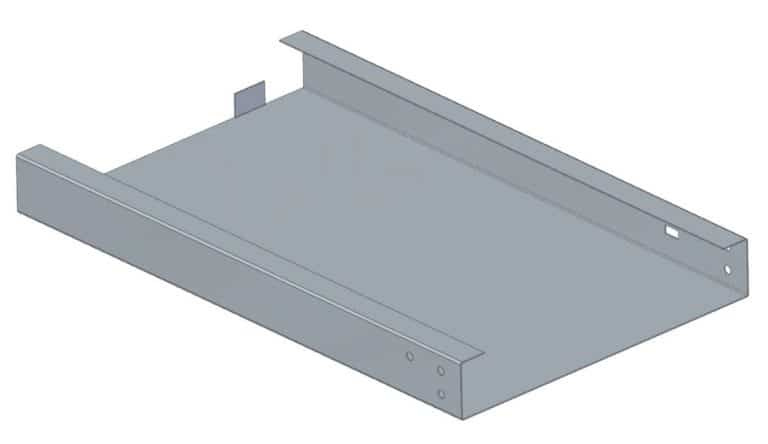

Маленькие фланцы для больших деталей:

Небольшой изгиб в конце большой детали может привести к трудностям

Лучше отказаться от маленьких фланцев на больших и тяжелых деталях. Это очень усложняет производство, и может потребоваться ручная обработка, которая обойдется дороже, чем простая механическая. В результате, если есть возможность, лучше выбрать альтернативное решение.

Сгибы рядом друг с другом:

Проверьте таблицу изгибающих усилий для минимальной длины фланца

Если вы хотите включить последовательные изгибы, проверьте, выполнимо ли это. Проблема возникает, когда вы не можете установить уже согнутую деталь на штамп. Если изгибы направлены в одну сторону - U-образный изгиб, - то общее правило заключается в том, что промежуточная часть должна быть длиннее фланцев.

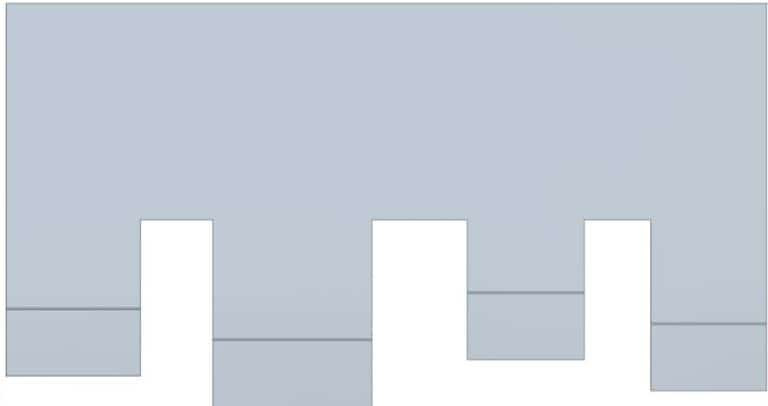

Разместите изгибы на одной линии:

Эта часть нуждается в многочисленных корректировках.

Лучше всего проектировать изгибы на одной линии, если у вас есть несколько фланцев подряд. Имея это в виду, вы можете свести количество операций к минимуму. В противном случае оператору необходимо вносить корректировки для каждого отдельного изгиба, а это означает потерю времени и денег.

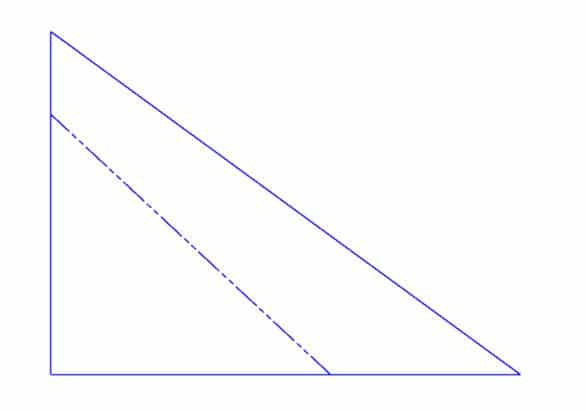

Линия изгиба параллельна стороне:

Такой вид линий сгиба приводит к неточным результатам

Как говорится в заголовке. Для целей позиционирования должна быть параллельная сторона вашей линии изгиба. Если её нет, выравнивание детали станет настоящей головной болью, и в итоге вы можете получить неудовлетворительный результат.

Рельеф изгиба:

Рельеф изгиба необходим

Для достижения наилучшего результата рекомендуется сделать не просто небольшой разрез лазером, а настоящий вырез по бокам будущего фланца - который должен быть рельефом изгиба. Ширина такого надреза должна превышать толщину материала. Это гарантирует отсутствие разрывов и деформаций при окончательном изгибе. Другой хорошей практикой здесь является включение небольших радиусов в рельефы изгиба, поскольку они также снимают напряжение материала.

Сгибание коробки:

Небольшие зазоры гарантируют выполнение работы

При сгибании коробки необходимо оставлять небольшие зазоры между фланцами. В противном случае последний сгиб может врезаться в существующие, ломая всю конструкцию.

Проверьте плоский шаблон:

Следует помнить о том, что время от времени нужно переключать вид CAD на плоский шаблон. В этом есть много плюсов. Во-первых, если вы увлечетесь фланцами, в итоге может получиться что-то, что не может существовать в плоской схеме. А то, что не может существовать в плоской схеме, не может существовать и в любой другой.

Измерьте макет. Возможно, вы сможете скорректировать конструкцию для оптимальной посадки. Старайтесь не брать лист большего размера, если меньший размер находится в пределах досягаемости. Может быть, вы сможете уместить 2 детали на одном листе, если просто убавите несколько миллиметров? Это отразится на окончательной цене проекта.

Эмпирическое правило для минимального радиуса изгиба:

Будьте проще. Что может быть проще, чем выбрать внутренний радиус (ir), равный толщине материала. Это позволяет избежать последующих проблем, излишних раздумий и глупых ошибок. Уменьшение радиуса ниже этого значения может привести к проблемам. Больший радиус только усложнит некоторые другие расчеты.

Направление изгиба:

Изгиб перпендикулярно прокатке

Не следует проектировать изгибы в том же направлении, в котором производилась прокатка материала. Это особенно важно для алюминия. Конечно, все мы знаем алюминиевые корпуса с 4 сторонами, которые подразумевают гибочные операции, противоположные тем, что мы предлагаем. Тем не менее, лучше избегать этого, если возможно. Результатом могут стать неровные поверхности или даже трещины.

Хотя инженеры-производители заботятся о том, чтобы замечать такие вещи, полезно замечать их самостоятельно. Это помогает учесть расход материала.

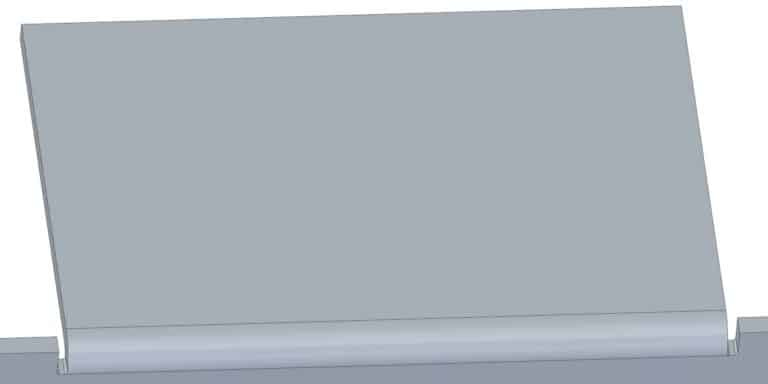

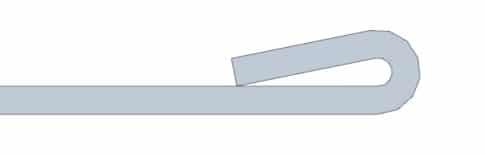

Загиб кромок:

Оставляйте внутренний радиус, если это возможно

Если вы хотите укрепить края металлического листа, то загиб кромок - отличный вариант. Тем не менее, здесь применимы некоторые советы. Лучше оставить небольшой радиус внутри загиба. Для полного разрушения радиуса требуется большая мощность и тоннаж. Кроме того, это подвергает материал опасности растрескивания. Оставление радиуса, напротив, снимает эту опасность.

Оцените материал:

Обычные тонкие листы конструкционной стали толщиной 1. 3 мм могут выдержать практически все. После этого необходимо провести исследование. Некоторые материалы гораздо более капризны в обращении с ними. Получение хорошего результата зависит от ваших знаний и от помощи, которую может оказать ваш инженер-технолог.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

10. Процесс гибки листового металла

Гибка листового металла осуществляется в результате упругопластической деформации, протекающей различно с каждой из сторон изгибаемой заготовки.

Слои металла внутри угла изгиба (со стороны пуансона) сжимаются и укорачиваются в продольном и растягиваются в поперечном направлении. Наружные слои (со стороны матрицы) растягиваются и удлиняются в продольном и сжимаются в поперечном направлении. Между удлиненными и укороченными слоями (волокнами) находится нейтральный слой, длина которого равна первоначальной длине заготовки. При гибке узких полос происходит сильное искажение поперечного сечения, заключающееся в уменьшении толщины в месте изгиба, уширении внутри угла с образованием поперечной кривизны и сужении с наружной стороны (рис.49).

Рис.49. Схема процесса гибки |

В результате утонения материала и искажения формы поперечного сечения нейтральный слой в месте изгиба не проходит посередине сечения, а смещается в сторону малого радиуса. При гибке широких полос и листов также происходит утонение материала, но почти без искажения поперечного сечения, так как деформации в поперечном направлении противодействует сопротивление материала большой ширины. Лишь по краям широких полос происходит деформация, аналогичная поперечной деформации узких полос.

В большинстве случаев гибка происходит при большой величине деформаций, когда в металле кроме продольных растягивающих и сжимающих напряжений образуются радиальные напряжения сжатия, которые возникают в результате давления крайних слоев металла на внутренние и достигают наибольшей величины у нейтрального слоя.

На рис.50 приведены схемы напряженно-деформированного состояния при изгибе. При изгибе узких заготовок (рис.50,а) деформированное состояние — объемное, так как поперечное сечение образца деформируется во всех трех направлениях.

Рис.50. Схемы напряженно-деформированного состояния при изгибе:

σ — напряжение; ε — деформации

По мере увеличения ширины изгибаемой заготовки поперечная деформация постепенно уменьшается и становится весьма малой в результате значительного сопротивления, оказываемого большой шириной заготовки (рис.50,б).

С целью упрощения при изгибе широких заготовок деформацией боковых поверхностей можно пренебречь и рассматривать деформацию всего сечения как деформацию сдвига.

Следует отличать гибку с малым радиусом закругления при большой степени пластической деформации от гибки с большим радиусом закругления при небольшой степени пластической деформации.

При гибке с малыми радиусами закруглений напряжения и деформации не сосредотачиваются под ребром пуансона, а распространяются на значительную длину заготовки между опорами. В результате этого заготовка получает изгиб по параболической кривой, с постепенно увеличивающейся кривизной и уменьшением плеча изгиба.

Рис.51. Последовательность процесса гибки: а — одноугловая; б — двухугловая гибка |

Последовательность процесса угловой гибки приведена на рис.51. На всем протяжении процесса гибки заготовка имеет внутреннее закругление, которое больше радиуса пуансона, причем при гибке происходит постепенное уменьшение радиуса кривизны и плеча изгиба (l1, l2, lk). Заготовка постепенно уменьшающимся закруглением прилегает в двух точках к стенкам матрицы и с некоторого момента оказывается прижатой к пуансону в трех точках. Только в конце хода, при калибрующем глухом ударе, заготовка прилегает к пуансону.

Опытами автора установлено, что полного прилегания заготовки к пуансону и в конце хода не получается, а между ними по оси пуансона остается зазор.

На рис.51,б приведена последовательность процесса двухугловой гибки скобы. Этот случай гибки значительно отличается от рассмотренного не только тем, что он требует обязательного применения прижима, но и иной величиной изгибающего момента, так как в данном случае изгиб происходит с малым расстоянием между опорами. Большое значение имеет усилие прижима. В левой части верхних схем показана последовательность гибки при недостаточной силе прижима, в результате чего деталь получается некачественной — недоштампованной. В правой части схем показана последовательность гибки при достаточно большой силе прижима, обеспечивающей полный загиб полок при плоском дне.

На нижней схеме (рис.51,б) приведен более надежный способ гибки деталей средней толщины с глухим калибрующим ударом в нижнем положении. Однако он требует применения материала с небольшим отклонением по толщине и запаса мощности пресса, во избежание заклинивания в нижней мертвой точке.

На рис.52 приведены диаграммы зависимости усилий гибки от глубины продвижения пуансона h для рассмотренных случаев гибки: угловой (рис.52,а) и двухугловой (рис.52,б). По мере увеличения глубины h можно выделить три участка: I — упругого изгиба; II—пластического изгиба и III—участок калибровки, когда усилие резко возрастает.

Рис.52. Диаграммы усилия гибки:

Рг — усилие гибки, Рпр — усилие с прижимом в конце хода,

Ру — упругий изгиб, Рп — усилие пластического изгиба

Угловая гибка обычно производится с калибровкой материала, для чего требуется усилие Рк. Эта величина, равно как и положение точки К на кривой, не поддается теоретическому расчету и устанавливается экспериментально (см. ниже).

На рис.52,б приведены две кривые изменения усилия: 1 — для двухугловой гибки скобы с прижимом и калибровкой (Рк). Снижение усилия в конце пластического изгиба вызывается небольшим перемещением вниз загнутой скобы перед калибрующим ударом; 2 — для двухугловой гибки без прижима, но с калибровкой в конце хода (Р). Прямая 3 соответствует усилию прижима, возрастающему по мере сжатия буфера.

Гибка без прижима применяется лишь для деталей невысокой точности (7-й класс), так как допускает смещение заготовки при гибке. Гибка с прижимом применяется для деталей повышенной точности (5-й класс), так как не допускает смещения заготовки в процессе гибки.

Более высокая точность при гибке (3—4-й класс) достигается применением технологических баз и дополнительной фиксацией заготовки, а также за счет введения дополнительной калибровки.

Наряду с простыми гнутыми деталями типа угольника или скобы на производстве применяется большое количество сложно изогнутых деталей разнообразной формы, имеющих отверстия, пазы, отбортовки и т.п.

В мелкосерийном производстве их изготовляют за несколько отдельных операций на простых штампах. В крупносерийном и массовом производстве обычно применяют конструктивно сложные комбинированные гибочные штампы.

Гибка полиуретаном имеет свои технологические особенности. Они рассмотрены в пятом разделе.

Кроме способов гибки в штампах, на производстве применяется ряд других способов гибки листового металла, выполняемых на специальном оборудовании.

18. Изгиб труб и тонкостенных профилей

Гибка труб производится на гибочных приспособлениях между двумя роликами (рис. 74, а ) или на специальных трубогибочных машинах с неподвижной оправкой ложкообразной формы (рис. 74,б ), или в штампах (рис. 74, е и а ). В последнем типе гибка трубки в кольцо производится за три приема. Вначале подгибается по радиусу один конец, потом второй, а затем производится полный загиб кольца.

В процессе гибки поперечное сечение трубки сильно деформируется. Толщина стенки с наружной стороны уменьшается, а с внутренней - увеличивается. При гибке с наполнителем или оправкой сечение трубы остается круглым, но разиостенным. При гибке без наполнителя сечение трубы сплющивается и приобретает овальную форму. При гибке тонкостенных труб происходит образование складок с внутренней стороны колена в результате потери устойчивости.

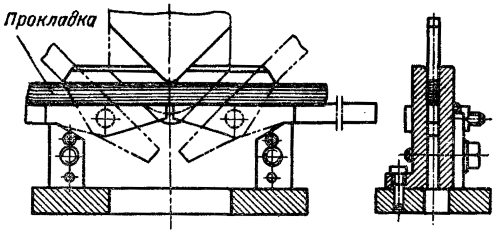

Рис. 74. Способы гибки труб

Иногда встречаются случаи гибки труб прямоугольного сечения при малом радиусе закругления (рис. 75). Такой изгиб осуществляется при помощи наполнителя в виде пачки тонких стальных полированных пластин толщиной от 0,2 до 1 мм. Пакет пластин шлифуют по внутреннему размеру трубы, вводят в трубу при помощи двух затяжных лент и расклинивают клиньями толщиной от 0,5 до 3 мм. Гибку производят на гидравлических или специальных прессах в матрице с боковыми щеками - ограничителями. После гибки вначале вытаскивают клинья, а затем пластинки.

Рис. 75. Гибка труб прямоугольного сечения в штампе с шарнирной матрицей

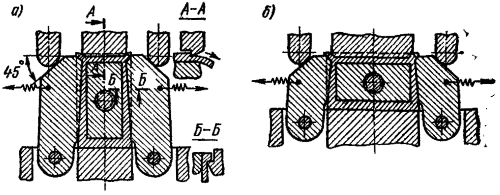

В радиотехнической промышленности применяется оригинальный метод гибки прямоугольных труб с наименьшим радиусом изгиба 100-125 мм. Для этой цели применяют как штампы, так и специальные гибочные станки. Процесс гибки происходит вследствие одновременной насечки трех стенок трубы при неравномерном их утонении (рис. 76, а, б). Глубина насечки а = 0,2 / 0,3 мм.

Рис. 76. Схема действия штампа для гибки прямоугольных труб

Автоматическое перемещение трубы после каждого обжатия - на 0,2-1,0 мм. Верхняя стенка деформируется наиболее глубоко и удлиняется. Боковые стенки деформируются неодинаково по высоте, сверху, как и верхняя стенка, а внизу не деформируется, так же как и нижняя стенка трубы. В результате боковые стенки удлиняются неравномерно и создают изгиб трубы по требуемому радиусу, так как глубина насечек регулируется.

В холодной штамповке часто приходится встречаться с изготовлением деталей из проволоки. Эти детали изготовляют или обычной гибкой, или завивкой.

Рис. 77. Изготовление проволочных деталей завивкой

На рис. 77,а изображен геликоидальный штамп для изготовления проволочных деталей завивкой вокруг пуансона. Заготовка, установленная до упора 1, захватывается кольцевым уступом пуансона 3 и вдавливается в отверстие приемника (матрицы) 2. Края заготовки скользят по геликоидальному скосу приемника и постепенно огибают пуансон.

Угол подъема рабочего ребра штампа обычно берут равным 45°. Для деталей с малым отношением радиуса изгиба к диаметру проволоки (r ≤ 2d) угол подъема увеличивают до 60°.

На рис. 77,б изображены проволочные детали, изготовляемые на штампе указанного типа.

При гибке профилей, труб, а также полос на ребро наименьший радиус изгиба лимитируется не прочностью металла (так как при больших радиусах изгиба деформации крайних волокон невелики), а потерей устойчивости и деформацией (искажением) поперечного сечения профиля.

Таблица 28. Наименьшие радиусы при гибке профилей и труб

| Тип профиля | Наименьший радиус изгиба | Примечание |

| Прокатные профили: мелкие средние крупные | 4 - 5 h 6 - 8 h 8 - 10 h | Гибка на трехроликовых машинах. При гибке в свободном состоянии предельный радиус изгиба значительно больше (25-50 h) |

| Тонкостенные профили: симметричные несимметричные | 8 - 10 h 20 - 25 h | Гибка на специальных профилегибочных станках |

| Стальные полосы (кольцевая гибка на ребро) | 3 - 4 h | Верхнее значение для гибки на роликовых машинах |

| Стальные трубы: при S = 0,02D S = 0,05D S = 0,1D S = 0,15D | 4D 3,6D 3D 2D | Радиус изгиба по оси трубы. Гибка без наполнения или оправки. При меньших радиусах изгиба гибку производить с оправкой или наполнением. |

Обозначения: h - высота профиля; D - диаметр трубы; S - толщина стенки трубы.

Наименьший радиус при гибке труб зависит от рода материала, относительной толщины стенки и способа гибки.

В табл. 28 приведены наименьшие радиусы гибки профилей и труб.

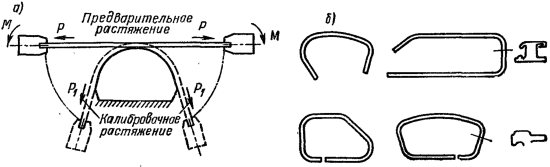

Гибка тонкостенных профилей осуществляется на специальных профилегибочных растяжных станках. Существует два типа профилегибочных растяжных станков с поворотным столом и с неподвижным столом и подвижными зажимами.

Применение изгиба с одновременным растяжением необходимо при гибке под большими радиусами закруглений, так как в этом случае относительная деформация крайних волокон невелика и может находиться даже в пределах упругих деформаций, вследствие чего неизбежно упругое пружинение большой величины. При изгибе же с одновременным растяжением деформации увеличиваются (при том же радиусе изгиба) и из упругой области переходят в пластическую. В связи с этим упругое пружинение имеет минимальную величину.

Рис. 78. Изгиб тонкостенных профилей

В некоторых отраслях промышленности применяют профилегибочные растяжные станки, создающие предварительное растяжение во время гибки и калибровочное растяжение в конце гибки (рис. 78,а).

На рис. 78,б приведены примеры тонкостенных профильных деталей, получаемых на указанных профилегибочных станках.

Определение технологических параметров процесса гибки с растяжением профилированных заготовок приведено в работе [95]. При изгибе тонкостенных профилированных заготовок полузамкнутого и замкнутого контуров с большой кривизной изгиба, последний производится на специальных профилегибочных станках.

17. Конструктивно-техноолгическое элементы при гибке

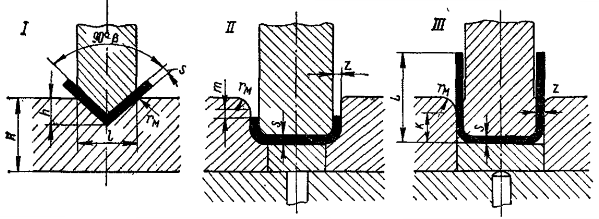

К конструктивно-технологическим элементам относятся: зазоры, радиусы закруглений матриц, глубина рабочей полости и другие элементы рабочих частей штампа, от правильного выполнения которых зависят нормальный ход процесса гибки и качество деталей (рис. 70).

Рис. 70. Конструктивные размеры гибочных штампов: l - для угловой гибки; ll - для гибки скобы с короткими полками; lll - для гибки скоб с длинными полками

В случае гибки небольших деталей радиус закругления матрицы обычно принимают равным rM = (2/3) S. Радиус закругления в углублении матрицы берется равным:

В табл. 27 приведены радиусы закруглений гибочных матриц, глубина рабочей полости матриц и коэффициенты для определения зазора.

Таблица 27. Конструктивные размеры гибочных штампов

| Тип штампа | Размеры | Толщина материала,мм | ||||||||

| До 1 | 1 - 2 | 2 - 3 | 3 - 4 | 4 - 5 | 5 - 6 | 6 - 7 | 7 - 8 | 8 - 10 | ||

| l. ll. lll. | rM | 3 | 5 | 7 | 9 | 10 | 11 | 12 | 13 | 15 |

| l | h | 4 | 7 | 11 | 15 | 18 | 22 | 25 | 28 | 32 -36 |

| l | H | 20 | 30 | 40 | 45 | 55 | 65 | 70 | 80 | 90 |

| ll | m | 3 | 4 | 5 | 6 | 8 | 10 | 15 | 20 | 25 |

| Длина отгибаемой полки, мм | Глубина матрицы k (тип lll, рис.70) | |||||||||

| 25 - 50 | 15 | 20 | 25 | 25 | - | - | - | - | - | |

| 50 - 75 | 20 | 25 | 30 | 30 | 35 | 35 | - | - | - | |

| 75 - 100 | 25 | 30 | 35 | 35 | 40 | 40 | 40 | 40 | - | |

| 100 - 150 | 30 | 35 | 40 | 40 | 50 | 50 | 50 | 50 | 60 | |

| 150 - 200 | 40 | 45 | 55 | 55 | 60 | 65 | 65 | 65 | 80 | |

| Длина отгибаемой полки, мм | Коэффициент n типы l и ll, рис. 70 | |||||||||

| до 25 | 0,10 | 0,08 | 0,08 | 0,07 | 0,07 | 0,06 | 0,06 | 0,05 | 0,05 | |

| 25 - 30 | 0,15 | 0,10 | 0,10 | 0,08 | 0,08 | 0,07 | 0,07 | 0,06 | 0,06 | |

| 50 - 100 | 0,18 | 0,15 | 0,15 | 0,10 | 0,10 | 0,09 | 0,09 | 0,08 | 0,08 | |

| 100 - 200 | 0,20 | 0,18 | 0,18 | 0,12 | 0,12 | 0.11 | 0,11 | 0,10 | 0,10 | |

Зазор между матрицей и пуансоном при двухугловой гибке составляет:

наименьший zmin = Smax

наибольший zmax = Smax + Sn

, где z - односторонний зазор между матрицей и пуансоном, мм;

Smax - наибольшая толщина материала (с учетом допуска), мм;

n - коэффициент, находимый по табл. 27.

Радиусы закруглений гибочной матрицы должны быть одинаковыми с обеих сторон, в противном случае скольжение заготовки будет различным и деталь получится несимметричной.

Для гибки П-образных деталей с длинными полками (III, рис. 70) применяют неглубокие матрицы ввиду небольшой величины рабочего хода большинства кривошипных прессов. Это возможно только в том случае, когда к прямолинейности полок не предъявляется высоких требований, иначе глубина матрицы должна быть больше высоты изгибаемой детали L. При этом требуется большая величина рабочего хода пресса.

При изготовлении штампов для гибки скоб исполнительные размеры матрицы и пуансона определяют следующим образом. Если задан наружный размер скобы LВ с допуском (±Δ ), матрица делается размером LM = LH + δM, а пуансон пригоняется к матрице с соответствующим зазором; если задан внутренний размер скобы LB с допуском (±Δ ), пуансон делается размером LП = LB - δП, а матрица пригоняется к пуансону с требуемым зазором. Здесь δМ и δП - допуски на изготовление матрицы и пуансона.

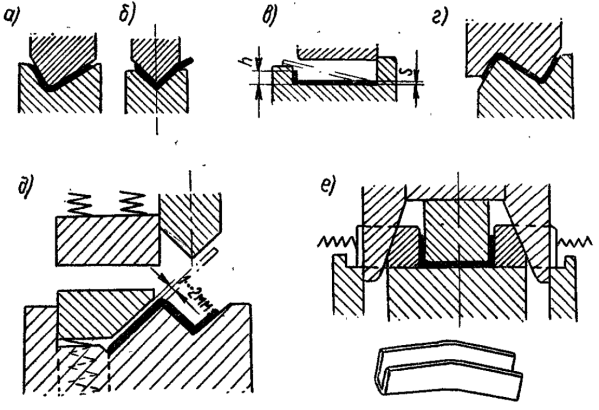

Рис. 71. Способы гибки некоторых типовых деталей

В ряде случаев для уменьшения пружинения гибку производят с небольшим утонением полок, применяя зазор, равный наименьшей толщине материала. Малые радиусы закругленной матрицы (меньше табличных) приводят к большому утонению материала и образованию вмятин и отпечатков.

При гибке с прижимом рекомендуется применять матрицу со скосом и закруглением углов.

На рис. 71 приведены способы гибки некоторых типовых деталей. Гибку уголков с разной длиной полос следует производить, как указано на рис.71,а (на рис.71,бпоказан нерекомендуемый способ гибки). Детали с очень короткой полкой [( h = (2/3) S] необходимо гнуть в матрице с упором (рис.71,в) или по способу завивки края давлением на торец.

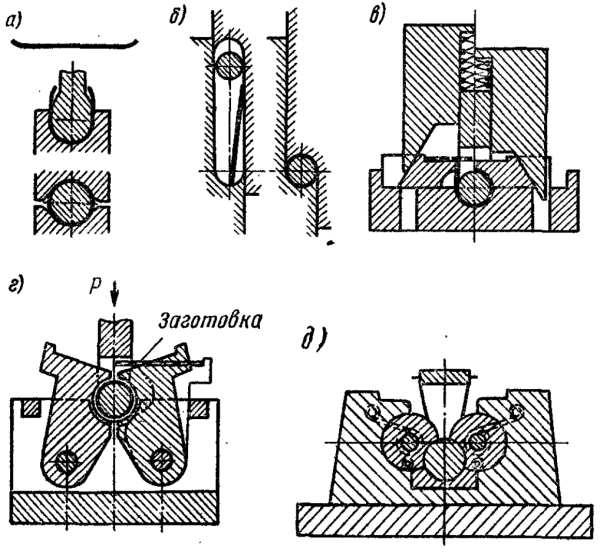

Рис. 72. Основные способы гибки разрезных втулок

Детали Z-образного профиля следует гнуть в одну операцию (рис. 71, г и д). Для гибки деталей швеллерного профиля, особенно с криволинейной осью или разной ширины, рекомендуется применять штампы клинового типа (рис.71,е) с ходом ползушек, равным (2/3) S.

На рис. 72, а-д изображены основные способы гибки разрезных втулок и трубчатых деталей.

В массовом производстве небольших деталей сложной формы (рис.73) их изготовление производится на универсально-гибочных автоматах. Эти автоматы выполняют последовательно операции вырезки, гибки, нарезки резьбы, сварки, клепки, зенкования, чеканки и сборки. Заготовкой служит лента или проволока. Гибка производится гибочными инструментами простой формы, установленными в специальных ползунах, размещенных по окружности вокруг гибочной оправки. Производительность автоматов достигает 500-1000 шт/мин.

Читайте также: