Гнутая полоса из металла

Обновлено: 05.10.2024

На нашем сайте продолжается серия статей, посвящённая обработке металла. О том, как листы и рулоны из состояния поставки распускаются на полосы (штрипсы), мы рассказывали в статье «Линии продольной резки металла».

Гибка металла производится на специализированном оборудовании или вручную. Как это происходит на импортном оборудовании, мы рассказывали на примере продукции итальянского станкостроительного концерна «WARCOM». Об использовании для этих целей отечественных листогибов мы рассказывали в статье о Липецком листогибочном заводе.

Сегодня расскажем о ручной гибке полосового металла.

Ручная гибка полосового металла

Ручная обработка металлических полос – это трудоёмкая операция, в большинстве случаев требующая специальной подготовки рабочего и соответствующего инструмента. Эту операцию выполняет слесарь на специально оборудованном рабочем месте:

- слесарный верстак, оснащённый соответствующими тисками;

- набор слесарного инструмента.

Рассмотрим несколько несложных операций с полосовым металлом.

Гибка под прямым углом

Полосовую сталь будем гнуть в слесарных тисках. Заготовку устанавливаем (зажимаем) в тиски.

Гибка в тисках.

Выполняем это таким образом, чтобы сторона с риской места гиба была обращена к неподвижной губке тисков (от рабочего). При этом риска должна быть выше губки тисков примерно на 0,5 мм. Удары молотком следует наносить в направлении неподвижной губки тисков. Во избежание получения травмы (в случае отпружинивания заготовки), слесарь, при выполнении этой операции, не должен располагаться на траектории движения молотка.

Гибка под острым углом

В этом случае используется оправка, имеющая требуемый угол. Она устанавливается в тиски вместе с заготовкой, как указано на рисунке (высокой стороной к заготовке). Заготовка деформируется ударами молотка до касания скоса оправки.

Изготовление скоб и хомутов

Для изготовление скобы следует применить брусок-оправу, толщина которого будет ровна проёму скобы. Далее, следует закрепить в тисках, как указано на рисунке, полосу с оправкой и изогнуть сначала одну сторону, а потом – другую.

Изготовление скоб и хомутов.

Для изготовления хомута следует оправу закрепить в тисках и на ней изогнуть полосу (смотри рисунок). Затем, отогнуть концы хомута, оснастку освободить из тисков и на столе верстака придать молотком детали окончательную форму.

Удары молотком не следует наносить по самому хомуту, чтобы не оставить на нем царапины, забои и вмятины. Их следует осуществлять через медную пластинку небольшой толщины, т. к. она хорошо перераспределит усилие удара.

Гибочное соединение

Полосовую гибку широко применяют при гибочных соединениях деталей. Соединение может быть полностью гибочным, как показано на рисунке. Здесь крепежное усилие создается изгибом одной детали (часто деформируются все соединяемые детали).

В целом ряде случаев, полосовая гибка играет вспомогательную роль. Она может, например, усиливать резьбовое соединение.

Примеры гибочных соединений.

На рисунке примеры полосовой гибки и усиления резьбового соединения гайка-болт: шплинт и стопорная шайба.

Гибка на ребро

Операция выполняется на роликовом станке, изображённом на рисунке.

Гибка стальной полосы «на ребро».

Следует учитывать две особенности этого станка:

- верхняя направляющая бруска основания должна иметь паз, точно соответствующий размеру деформируемой металлической полосы;

- рабочий ролик и верхнюю часть полосы необходимо смазывать консистентной смазкой.

Таковы основные несложные приёмы ручной гибки полосового металла.

По указанным здесь адресам вы можете выбрать и приобрести станок для гибки металла.

Гибка металлической полосы в кольцо и на ребро

Как согнуть металлическую полосу без потери прочности и добиться точности конфигурации знают не все. Чтобы не изобретать велосипед - читайте наши советы!

При работе с металлом часто приходится иметь дело с изготовлением изделий из стальной полосы — скоб, хомутов, кронштейнов. Но как согнуть металлическую полосу без потери прочности и добиться необходимой точности конфигурации знают не все. Тем не менее, это достаточно простая операция, которая не требует инструментов особой сложности. Только в случае гибки полосы на ребро необходимо довольно сложное приспособление, которое самому изготовить непросто.

Гибка полосы под углом (60, 90, 120 0 …) в сторону плоскости производится на обычных слесарных тисках, если требуется изготовить единичное изделие или несколько штук. В случае мелкосерийного производства понадобится станок для гибки металлической полосы. При необходимости его можно сделать своими руками.

Гибка полосы при помощи тисков

Сначала рассмотрим вариант гибки на слесарных тисках под углом 90 0 . Для этого необходим брусок квадратного сечения из стали. Зажимаем полосу вместе с бруском таким образом, чтобы брусок находился со стороны неподвижной губки тисков и выступал над верхней кромкой на 1-2 см.

После того, как такой «сэндвич» будет крепко зажат, берем обычный молоток и легкими ударами загибаем полосу в сторону бруска. Если требуется, чтобы поверхность загиба не имела повреждений от ударов, то нужно использовать медную или латунную прокладку, по которой будем наносить удары молотком, а уже от нее усилие будет передаваться на полосу.

Таким образом можно согнуть полосу под любым углом, важно только подобрать опорный брусок с нужным углом среза. Без такой твердой опоры добиться нужного угла будет очень трудно.

Похожие операции производятся и при изготовлении хомутов, только в этом случае в роли матрицы используем толстостенную трубу или пруток нужного диаметра. Как и в случае с прямоугольной гибкой, удары молотком наносятся в сторону неподвижной губки тисков. Такая гибка полосы — процесс медленный и требует аккуратности.

Гибка полосы в кольцо

Более сложная операция — гибка полосы на кольцо. Здесь необходим небольшой и несложный в изготовлении станок, например, как показанный на видео . Он состоит из опорной плиты на которой закреплены три ролика — два опорных и один приводной, на рукоятке длиной 30-40 мм. Приводной ролик может перемещаться вдоль горизонтальной оси и прижимать полосу к опорным. Один из опорных роликов должен иметь возможность сдвигаться перпендикулярно направлению прижима. Таким образом регулируется диаметр получаемого кольца.

Полоса помещается между роликов и прижимается с помощью винтового механизма. При вращении приводного ролика полоса начинает двигаться между ним и опорными и загибаться в сторону привода. После полного прохода полосы получается практически идеальное кольцо. Если сделать рукоятку телескопической, чтобы можно были сделать длиннее плечо, то можно выполнять гибку на кольцо полосы практически любой толщины без особых физических усилий.

Такой самодельный станок для гибки полосы практически ничем не отличается от заводского. При правильном выборе металла для роликов и прижимного устройства, мелкосерийное производство, например для изготовления декоративных оград, ворот или каркасов козырьков и навесов, возможно даже в домашнем гараже, не говоря уже о слесарной мастерской.

Гибка полосы на ребро

Сложнее сделать станок для гибки на ребро. При изготовлении металлического декора такая операция требуется довольно часто. Принцип действия такого приспособления похож на описанный выше, но гибка стальной полосы на ребро требует значительно больших усилий, поэтому прижимной ролик не вращается , а движется на рычаге возвратно-поступательно. Кроме того, на линии подачи полосы необходимо установить прижимное устройство, чтобы полоса удерживалась в нужном положении. Этим приспособлением может служить обычная прижимная колодка на болтах или шпильках с прорезью, сквозь которую и будет проходить полоса.

Если гибка производится часто на полосах различной ширины, то нужно сделать несколько колодок с прорезями, соответствующими тому калибру, который обрабатывается. Но самодельный инструмент, при всей своей привлекательности и дешевизне, все же уступает промышленному, функционал которого значительно выше.

Ручной инструмент производится в виде универсальных приспособлений, в которых только меняются насадки и рычаги, или в виде целых наборов, где каждый механизм выполняет только одну, максимум две функции. Примером такого комплекта может служить «Холодная ковка» промышленного изготовления.

Инструменты для гибки металлической полосы промышленного изготовления имеют перед самодельными то преимущество, что сделаны они из специальных марок стали и при гибке заготовок достаточно большой толщины не будут деформироваться. Они легко настраиваются на необходимые размеры и не требуют изготовления новых оправок и матриц каждый раз, когда необходимо изменить диаметр или угол загиба.

При этом их стоимость не слишком высока даже для домашнего мастера. Поиск необходимых деталей для самодельного станка, сборка, подгонка и настройка будет стоить не намного меньше, даже в случае надлежащей слесарной квалификации. Если не покупать самые дешевые инструменты, то работать станки для гибки будут на протяжении десятилетий.

Технология гибки листового металла

Гибка листового металла — одна из распространенных операций холодного и горячего деформирования. Она отличается малой энергоемкостью.

Гибка листового металла — одна из распространенных операций холодного и горячего деформирования. Она отличается малой энергоемкостью, и при правильной разработке техпроцесса позволяет успешно производить из плоских заготовок пространственные изделия различной формы и размеров.

Классификация и особенности процесса

В соответствии с поставленными задачами технология гибки листового металла разрабатывается для следующих вариантов:

- Одноугловая (называемая иногда V-образной гибкой).

- Двухугловая или П-образная гибка.

- Многоугловая гибка.

- Радиусная гибка листового металла (закатка) — получение изделий типа петель, хомутов из оцинковки и пр.

Усилия при гибке невелики, поэтому ее преимущественно выполняют в холодном состоянии. Исключение составляет гибка стального листа из малопластичных металлов. К ним относятся дюралюминий, высокоуглеродистые стали (содержащие дополнительно значительный процент марганца и кремния), а также титан и его сплавы. Их, а также заготовки из толстолистового металла толщиной более 12…16 мм, гнут преимущественно вгорячую.

Гибку сочетают с прочими операциями листовой штамповки: резку и гибку, с вырубкой или пробивкой сочетают довольно часто. Поэтому для изготовления сложных многомерных деталей широко используются штампы, рассчитанные на несколько переходов.

Особым случаем гибки листового металла считается гибка с растяжением, которую используют для получения длинных и узких деталей с большими радиусами гибки.

В зависимости от размера и вида заготовки, а также требуемых характеристик продукции после деформирования, в качестве гибочного оборудования используются:

- Вертикальные листогибочные прессы с механическим или гидравлическим приводом;

- Горизонтальные гидропрессы с двумя ползунами;

- Кузнечные бульдозеры — горизонтально-гибочные машины;

- Трубо- и профилегибы;

- Универсально-гибочные автоматы.

Для получения уникальных по форме и размерам конструкций, в частности, котлов турбин и т.п., применяют и экзотические технологии гибки листовой стали, например, энергией взрыва. В противоположность этому, вопрос — как гнуть жесть — не вызывает сложностей, поскольку пластичность этого материала — весьма высокая.

Характерная особенность листогибочных машин — сниженные скорости деформирования, увеличенные размеры штампового пространства, сравнительно небольшие показатели энергопотребления. Последнее является основанием для широкого производства ручных гибочных станков, предназначенных для деформации оцинкованного материала. Они особо популярны в небольших мастерских, а также у индивидуальных пользователей.

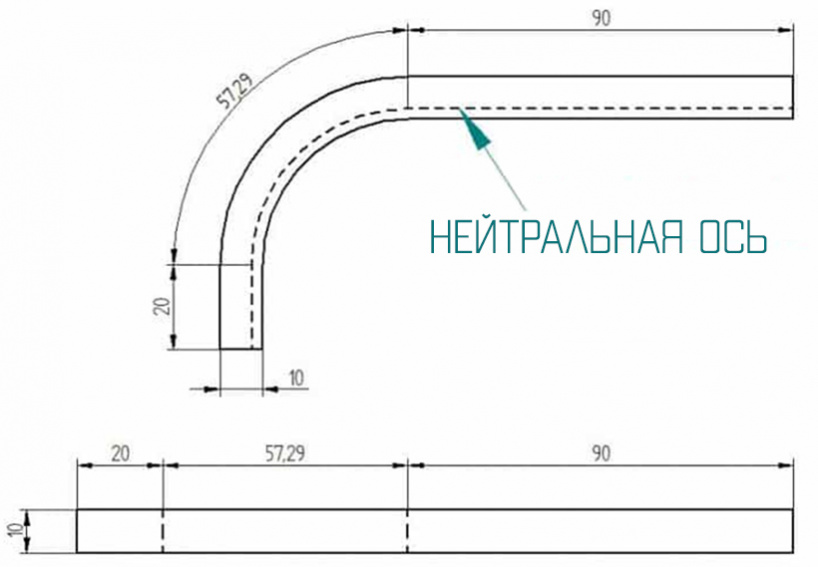

Несмотря на кажущуюся простоту технологии, баланс напряжений и деформаций состояния в заготовке определить затруднительно. В процессе изгиба материала в нем возникают напряжения, вначале — упругие, а далее — пластические. При этом гибка листового материала отличается значительной неравномерностью деформации: она более интенсивна в углах гибки, и практически незаметна у торцов листовой заготовки. Гибка тонколистового металла отличается тем, что внутренние его слои сжимаются, а наружные — растягиваются. Условную линию, которая разделяет эти зоны, называют нейтральным слоем, и его точное определение является одним из условий бездефектной гибки.

В процессе изгиба металлопрокат получает следующие искажения формы:

- Изменение толщины, особенно для толстолистовых заготовок;

- Распружинивание/пружинение — самопроизвольное изменение конечного угла гибки;

- Складкообразование металлического листа;

- Появление линий течения металла.

Все эти обстоятельства необходимо учитывать, разрабатывая технологический процесс штамповки.

Этапы и последовательность технологии

Разработка проводится в следующей последовательности:

- Анализируется конструкция детали.

- Рассчитывается усилие и работа процесса.

- Подбирается типоразмер производственного оборудования.

- Разрабатывается чертеж исходной заготовки.

- Рассчитываются переходы деформирования.

- Проектируется технологическая оснастка.

Анализ соответствия возможностей исходного материала необходим для того, чтобы выяснить его пригодность для штамповки по размерам, приведенным на чертеже готовой детали. Этап выполняют по следующим позициям:

- Проверка пластических способностей металла и сопоставление результата с уровнем напряжений, которые возникают при гибке. Для малопластичных металлов и сплавов процесс приходится дробить на несколько переходов, а между ними планировать межоперационный отжиг, который повышает пластичность;

- Возможность получения радиуса гиба, при котором не произойдет трещинообразования материала;

- Определение вероятных искажений профиля или толщины заготовки после обработки давлением, особенно при сложных контурах у детали;

По результатам анализа иногда принимают решение о замене исходного материала на более пластичный, о необходимости предварительной разупрочняющей термической обработки, либо используют подогрев заготовки перед деформацией.

Обязательным пунктом при разработке технологического процесса считается расчет минимально допустимого угла гибки, радиуса гибки и угла пружинения.

Радиус гибки rmin вычисляют с учетом пластичности металла заготовки, соотношения ее размеров и скорости, с которой будет проводиться деформирование (гидропрессы, с их пониженными скоростями передвижения ползуна, предпочтительнее более скоростных механических прессов). При уменьшении значения rmin все металлы претерпевают так называемое утонение — уменьшение первоначальной толщины заготовки. Интенсивность утонения определяет коэффициент утонения λ, %, который показывает, на сколько уменьшится толщина конечного изделия. Если это значение оказывается более критичного, то исходную толщину s металла заготовки приходится увеличивать.

Для малоуглеродистых листовых сталей соответствие между вышеуказанными параметрами приведено в таблице (см. табл. 1).

Таблица 1

Таким образом, при определенных условиях металл заготовки может даже несколько выпучиваться.

Не менее важным является и определение минимального радиуса гибки, который также зависит от исходной толщины металла, расположения волокон проката и пластичности материала (см. табл. 2). В том случае, когда радиус гиба слишком мал, то наружные волокна стали могут разрываться, что нарушает целостность готового изделия. Поэтому минимальные радиусы принято отсчитывать по наибольшим деформациям крайних частей заготовки, с учетом относительного сужения ψ деформируемого материала (устанавливается по таблицам). При этом учитывают также и величину деформации заготовки. Например, при малых деформациях используют зависимость

а при больших деформациях — более точное уравнение вида

Таблица 2

Эффект вероятного пружинения можно учесть при помощи данных по фактическим углам пружинения β, которые приведены в таблице 3. Данные в таблице соответствуют условиям одноугловой гибки.

Таблица 3

Определение усилия гибки

Силовые параметры гибки зависят от пластичности металла и интенсивности его упрочнения в ходе деформировании. При этом значение имеет направление прокатки исходной заготовки. Дело в том, что после прокатки металл приобретает свойство анизотропии, когда в направлении оси прокатки остаточные напряжения меньше, чем в противоположном. Соответственно, если согнуть металл вдоль волокон, то при одной и той же степени деформации вероятность разрушения заготовки существенно уменьшается. Поэтому ребро гиба располагают таким образом, чтобы угол между направлением прокатки и расположением заготовок в листе, полосе или ленте был минимальным.

Для расчета силовых параметров уточняют, как будет выполняться деформирование. Оно возможно изгибающим моментом, когда заготовка укладывается по фиксаторам/упорам, и далее деформируется свободно, либо усилием, когда в завершающий момент процесса полуфабрикат опирается на рабочую поверхность матрицы. Свободная гибка проще и менее энергоемка, зато гибка с калибровкой дает возможность получать более точные детали.

Если упрочнение металла невелико (например, гнется изделие из алюминия, либо малоуглеродистой стали), то момент можно вычислить по зависимости:

где σт — предел текучести материала заготовки перед штамповкой.

Больший угол гиба (свыше 45 0 ) должен учитывать интенсивность упрочнения заготовки, которая зависит от размеров ее поперечного сечения:

где b — ширина заготовки.

Для расчета значений технологического усилия Р используют следующие зависимости. При одноугловой свободной гибке

наибольшая деформация сечения заготовки;

σв — значение предела материала на прочность.

Когда гибка — несвободная (с калибровкой в конце рабочего хода ползуна), то для расчета усилия используют зависимость

где Fпр — площадь проекции заготовки, подвергаемой изгибу;

pпр — удельное усилие гибки с калибровкой, которое зависит от материала изделия:

- Для алюминия — 30…60 МПа;

- Для малоуглеродистых сталей — 75…110 МПа;

- Для среднеуглеродистых сталей — 120…150 МПА;

- Для латуней — 70…100 МПа.

Для выбора типоразмера оборудования, рассчитанные усилия увеличивают на 25…30%, и сравнивают полученный результат с номинальными (паспортными) значениями.

Гибка металла при помощи гибочного инструмента

Решать задачи по гибке листового металла просто, если есть листогиб. Но как быть без него? Мы дадим советы по использованию гибочного инструмента!

Иногда, во время выполнения строительных или каких-то иных домашних работ, требуется согнуть металл, придав ему определенную конфигурацию. У профессиональных мастеров-жестянщиков есть для этого специальный инструмент — листогиб. А как быть домашнему мастеру, у которого, кроме собственных рук и кое-каких подручных средств, ничего нет? Идти и покупать гибочный инструмент или брать его напрокат?

Оказывается, ничего этого делать не обязательно. Достаточно немного смекалки и элементарных приспособлений, которые есть в доме у каждого домашнего мастера. Гибка листовых металлов своими руками может стать для вас увлекательным процессом, конечно, при условии, что толщина металлической пластины не превышает 3 мм.

Согнуть лист без листогиба

Рассмотрим несколько вариантов, объясняющих, как согнуть лист металла в домашних условиях.

В качестве ручного инструмента для гибки используем линейку, мел или карандаш, тиски, 2 деревянных бруска, стальной уголок и резиновый молоток. Чтобы загнуть лист металла, его нужно разложить на рабочем столе так, чтобы край, который должен стать изогнутым, выступал за пределы стола. Предварительно полосу загиба нужно разметить по линейке. Разметка загиба должна совпадать с линией края вашего рабочего стола.

Торец стола закрыть стальным уголком. Металлический лист закрепить с двух сторон тисками с помощью деревянных брусков. Начинаем сгибать выступающий край листа, постукивая его резиновым молотком, постепенно продвигаясь от одного угла к другому: сначала в одном направлении, потом — в обратном.

Выполняем удары молотком до тех пор, пока отогнутый край полностью не опустится вниз и плоско не ляжет на стальной уголок, который закреплен на торце стола. Другими словами, должен получиться угол 90 градусов. Таким способом можно гнуть листы толщиной до 2 мм.

Например, так можно изготовить ящик для простого садового мангала (уголки, конечно, потом придется приварить).

Важный совет: Если у вас нет резинового молотка, можно воспользоваться и обычным. Тогда отбивать край нужно будет через деревянный брусок или текстолитовую пластину. Только в этом случае на отогнутом крае не останется отметин от молотка.

Вариант 2

- на металлическом листе очерчиваем по линейке край будущего сгиба (линию можно дополнительно немного продавить острым предметом);

- захватываем плоскогубцами край листа так, чтобы их концы приходились точно на линию разметки;

- постепенно продвигая плоскогубцы по разметке, отгибаем край по направлению вверх;

- повторяем до тех пор, пока угол сгиба не приблизится к 90 градусам;

- для точного выравнивания угла «надеваем» согнутый лист на деревянный брусок и подбиваем его молотком до получения точной геометрии угла.

Таким способом без листогиба можно сделать, например, кромку на жестяном отливе.

Сам себе вальцовочник

Бывает необходимость самостоятельного изготовления трубы из металлического листа. Самодельные трубы можно использовать в разных целях: в качестве дымохода, воздуховода, самоварной трубы и т д. Народные умельцы придумали немало способов, как согнуть листовой металл в трубу. Рассмотрим некоторые самые простые варианты.

Вариант 1

Не имея в своем хозяйстве для гибки металла специального приспособления, можно свернуть лист в форме трубы, используя для этих целей либо какую-то круглую болванку, либо готовый отрезок старой трубы. Большинство использует именно трубу.

Итак, раскладываем на поверхности земли или бетонного пола лист металла. Теперь займемся подготовкой шаблона, на который будем накручивать металл. К обоим торцам старой трубы привариваем крестообразно по две маленькие трубки (перпендикулярно друг к другу). Их диаметр должен быть достаточным для того чтобы вставить лом. Это будет наше гибочное приспособление.

Далее, кладем трубу на край листа и начинаем оборачивать лист вокруг нее. Для этой работы потребуются 3 человека: один стоит на трубе, двое других с помощью ломов вращают трубу. Каждый оборот выполняется на 90 градусов. Лом переставляется в 0 градусов.

Так постепенно скручиваем весь лист вокруг трубы и получаем несколько новых цилиндрических витков. Обычно самый край листа остается прямым. Чтобы загнуть и его, в качестве приспособления для гибки металла нужно использовать деревянную киянку или резиновый молоток.

Чтобы получить трубу нужного диаметра, с помощью мерной ленты отмеряем длину ее окружности (для этого диаметр умножаем на 3,14) и болгаркой отрезаем нужный кусок. После этого снимаем его с заготовки и выполняем сварочные работы по шву вашей новой трубы. Таким способом можно изготовить сколько угодно труб без применения специального листогиба.

Для устройства трубы в котельной советуют использовать оцинкованный металл; причем, горячекатаная сталь дает плавный изгиб, без заломов, она идет на изготовление круглых труб. Холоднокатаный прокат — более ломкий, из него лучше получаются профильные изделия.

Перед тем как приступить к гибке металла, отрезаем от целого листа кусок: ширина его равна длине окружности будущей трубы плюс 3 см на фальц (это шов на месте соединения краев металлического листа); длина отрезка равна длине вашей трубы.

Те, кому приходилось самостоятельно выполнять эту работу, советуют не делать длину больше метра, так как в одиночку согнуть длинную трубу из жести не получится. Если конечная длина должна быть больше (например, 2 метра), то придется соединять сваркой 2 отрезка.

Работа выполняется на прочном столе, на край которого помещен стальной уголок — он и послужит листогибом. По длине металлической заготовки любым острым предметом прочерчивается линия отворота. Ее совмещают с краем стола и отбивают деревянной киянкой по направлению вниз. Затем переворачивают и полностью загибают край на лист.

Следующий шаг: отступив 2 мм от подгибки, прочерчивают еще одну линию, параллельно первой, и снова отбивают загиб вниз. То же самое выполняют и на второй стороне заготовки. После формирования трубы эти подгибы будут соединены «в замок». Как гнуть трубу в одиночку, без посторонней помощи, поможет следующий совет: прочерчиваем центральную линию вдоль заготовки, кладем лист на трубу любого диаметра меньшего, чем ваш, и, начиная от средней линии, последовательно, участок за участком, изгибаем лист вокруг нее. Соединяем «в замок» длинные края и отбиваем их киянкой.

Проверяем диаметр готовой трубы и, при необходимости, обычным металлическим молотком делаем «отбортовку» для соединения вашей трубы со следующим отрезком. Новый воздуховод из «оцинковки» готов.

Как видно из этого обзора, используя самый простейший инструмент для гибки металла, который есть в доме каждого хозяина, можно самому с успехом заниматься жестяными работами. У вас есть свои наработанные способы как согнуть лист? Будем рады, если вы поделитесь ими на наших страницах.

Гибка листового металла - методы и советы по проектированию [часть 1]

Гибка - одна из наиболее распространенных операций по изготовлению листового металла. Этот метод, также известен как прессование, отбортовка, гибка штампа, фальцовка и окантовка, этот метод используется для деформации материала до угловой формы.

Это достигается за счет приложения силы к заготовке. Сила должна превышать предел текучести материала для достижения пластической деформации. Только так можно получить стойкий результат в виде изгиба.

Какие методы гибки наиболее распространены? Как пружинистость влияет на изгиб? Что такое k-фактор? Как рассчитать допуск на изгиб?

Все эти вопросы обсуждаются в этом посте вместе с некоторыми советами по гибке.

Методы гибки:

Существует довольно много различных методов гибки. У каждого есть свои преимущества. Обычно возникает дилемма между стремлением к точности или простоте, в то время как последняя находит все большее применение. Более простые методы более гибкие и, что наиболее важно, для получения результата требуется меньше различных инструментов.

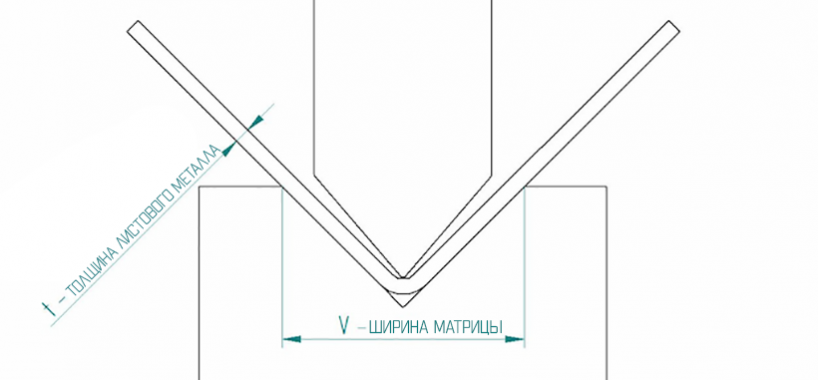

V-образный изгиб:

V-образная гибка является наиболее распространенным методом гибки с использованием пуансона и штампа. Она имеет три подгруппы - гибка на основе или нижняя гибка, «свободная» или «воздушная» гибка и чеканка. На воздушную гибку и гибку на основе приходится около 90% всех операций гибки.

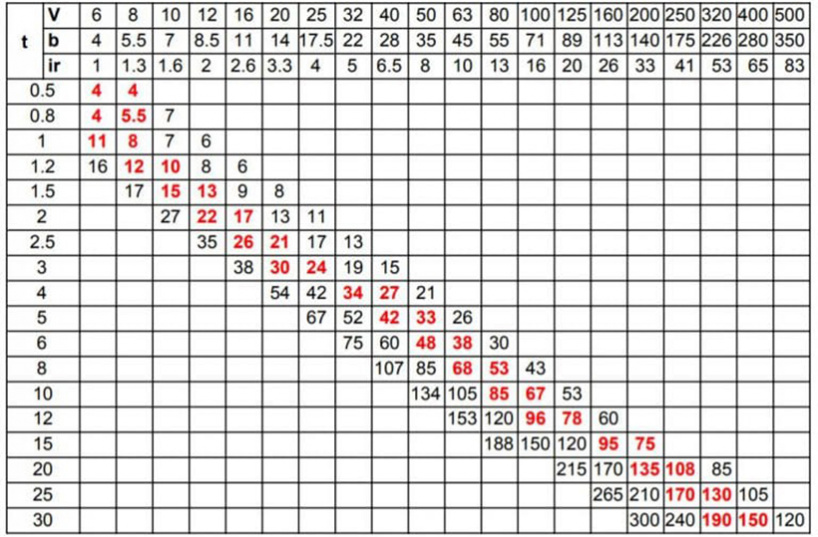

Приведенная ниже таблица поможет вам определить минимальную длину фланца b (мм) и внутренний радиус ir (мм) в зависимости от толщины материала t (мм). Вы также можете увидеть ширину матрицы V (мм), которая необходима для таких характеристик. Для каждой операции нужен определенный тоннаж на метр. Это также показано в таблице. Вы можете видеть, что более толстые материалы и меньшие внутренние радиусы требуют большей силы или тоннажа. Выделенные параметры являются рекомендуемыми спецификациями для гибки металла.

График силы изгиба

Допустим, у меня есть лист толщиной 2 мм, и я хочу его согнуть. Для простоты я также использую внутренний радиус 2 мм. Теперь я вижу, что минимальная длина фланца для такого изгиба составляет 8,5 мм, поэтому я должен учитывать это при проектировании. Требуемая ширина матрицы составляет 12 мм, а тоннаж на метр - 22. Самая низкая общая производительность стенда составляет около 100 тонн. Линия гибки моей заготовки составляет 3 м, поэтому общая необходимая сила составляет 3 * 22 = 66 тонн. Таким образом, даже простой верстак, с достаточным количеством места, чтобы согнуть 3-метровые листы, подойдет.

Тем не менее, нужно помнить об одном. Эта таблица применима к конструкционным сталям с пределом текучести около 400 МПа. Если вы хотите согнуть алюминий , значение тоннажа можно разделить на 2, так как для этого требуется меньше усилий. С нержавеющей сталью происходит обратное - требуемое усилие в 1,7 раза больше, чем указано в этой таблице.

Нижнее прессование:

При нижнем прессовании, пуансон прижимает металлический лист к поверхности матрицы, поэтому угол матрицы определяет конечный угол заготовки. Внутренний радиус скошенного листа зависит от радиуса матрицы.

По мере сжатия внутренней линии требуется все большее усилие для дальнейшего манипулирования ею. Нижнее прессование позволяет приложить это усилие, так как конечный угол задан заранее. Возможность приложить большее усилие уменьшает пружинящий эффект и обеспечивает хорошую точность.

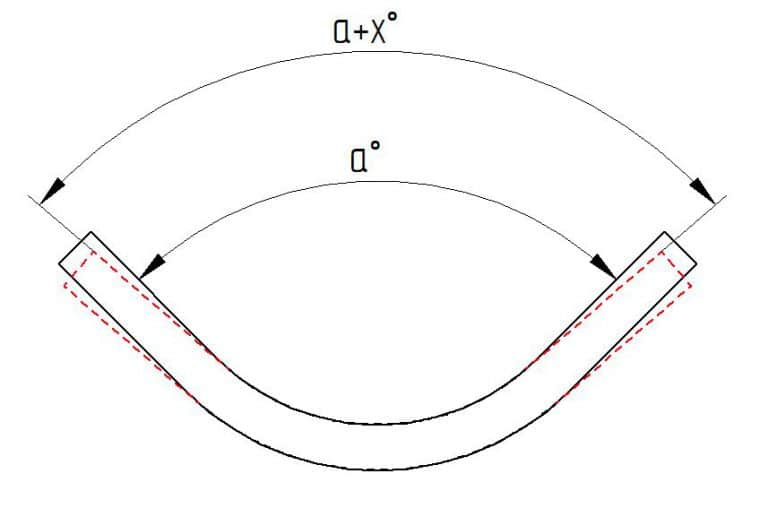

Разница углов учитывает эффект пружинящего отката

При нижнем прессовании важным этапом является расчет отверстия V-образной матрицы.

| Ширина проема V (мм) | ||||

| Метод / Толщина (мм) | 0,5…2,6 | 2,7…8 | 8,1…10 | Более 10 |

| Нижнее прессование | 6т | 8т | 10т | 12т |

| Свободная гибка | 12. 15т | |||

| Чеканка | 5т | |||

Экспериментально доказано, что внутренний радиус составляет около 1/6 ширины проема, что означает, что уравнение выглядит следующим образом: ir = V/6.

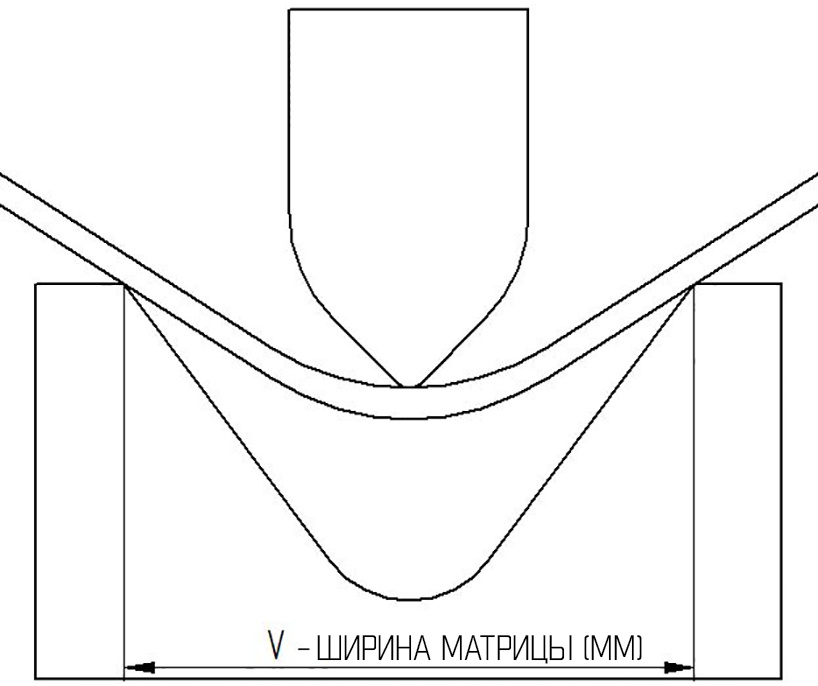

Воздушная гибка:

Частичная гибка, или воздушная гибка, получила свое название от того факта, что обрабатываемая деталь фактически не касается деталей инструмента полностью. При частичном гибе заготовка опирается на 2 точки, и пуансон толкает изгиб. По-прежнему обычно выполняется на листогибочном прессе, но при этом нет фактической необходимости в боковом штампе.

Воздушная гибка дает большую гибкость. Допустим, у вас есть матрица и пуансон на 90°. С помощью этого метода вы можете получить результат от 90 до 180 градусов. Хотя этот метод менее точен, чем штамповка или чеканка, в его простоте и заключается его прелесть. В случае, если нагрузка ослабнет, и упругая отдача материала приведет к неправильному углу, его легко отрегулировать, просто приложив еще немного давления.

Конечно, это результат меньшей точности по сравнению с нижним прессованием. В то же время большим преимуществом частичной гибки является то, что для гибки под другим углом не требуется переналадка инструмента.

Чеканка:

Раньше чеканка монет была гораздо более распространена. Это был практически единственный способ получить точные результаты. Сегодня техника настолько хорошо контролируема и точна, что такие методы больше не используются.

Чеканка при гибке дает точные результаты. Например, если вы хотите получить угол в 45 градусов, вам понадобятся пуансон и матрица с точно таким же углом. Не о чем беспокоиться.

Почему? Потому что штамп проникает в лист, вдавливая углубление в заготовку. Это, наряду с большим усилием (примерно в 5-8 раз больше, чем при частичной гибке), гарантирует высокую точность. Проникающий эффект также обеспечивает очень маленький внутренний радиус изгиба.

U-образная гибка:

U-образная гибка в принципе очень похожа на V-образную. Есть матрица и пуансон, на этот раз они имеют U-образную форму, что приводит к аналогичному изгибу. Это очень простой способ, например, гибки стальных U-образных каналов, но он не так распространен, поскольку такие профили также можно производить с использованием других, более гибких методов.

Ступенчатая гибка:

Ступенчатая гибка - это, по сути, многократная V-гибка. Этот метод, также называемый гибовкой вразбежку, использует множество последовательных V-образных изгибов для получения большого радиуса заготовки. Окончательное качество зависит от количества изгибов и шага между ними. Чем их больше, тем более гладким будет результат.

Валковая гибка:

Валковая гибка используется для изготовления труб или конусов различной формы. При необходимости может также использоваться для изгибов с большим радиусом. В зависимости от мощности машины и количества рулонов можно выполнять один или несколько изгибов одновременно.

При этом используются два приводных ролика и третий регулируемый. Этот ролик движется за счет сил трения. Если деталь необходимо согнуть с обоих концов, а также в средней части, требуется дополнительная операция. Это делается на гидравлическом прессе или листогибочном станке. В противном случае края детали получатся плоскими.

Гибка с вытеснением:

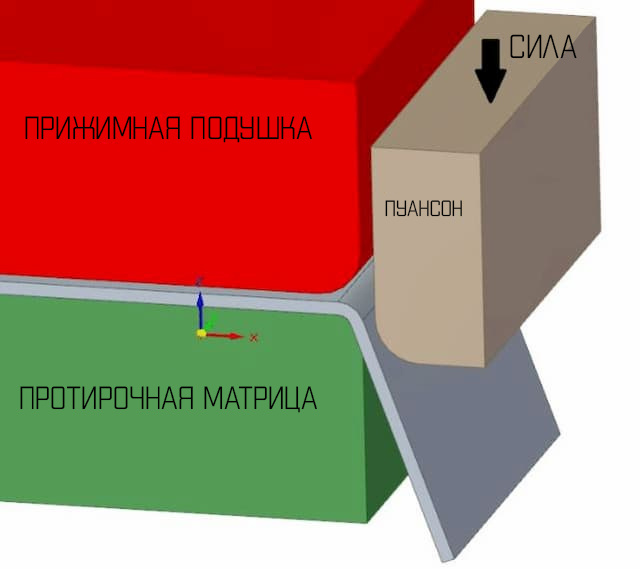

При гибке с вытеснением листовой металл зажимается между прижимной подушкой и штампом для протирания. Форма штампа для протирки, расположенного внизу, определяет угол получаемого изгиба. После того, как металлический лист был надежно зажат, перфоратор опускается на свисающий конец металлического листа, заставляя его соответствовать углу протирочной матрицы. Конечным результатом обычно является чеканка металлического листа вокруг протирочного штампа.

Ротационная гибка:

Другой способ - ротационная гибка, она имеет большое преимущество перед гибкой вытеснением или V-образной гибкой - она не царапает поверхность материала. На самом деле, существуют специальные полимерные инструменты, позволяющие избежать каких-либо следов от инструмента, не говоря уже о царапинах. Ротационные гибочные станки также могут сгибать более острые углы, чем 90 градусов. Это очень помогает с общими углами.

Наиболее распространенный метод - с двумя валками, но есть также варианты с одним валком. Этот метод также подходит для производства U-образных каналов с близко расположенными фланцами, так как он более гибкий, чем другие методы.

Возврат при сгибе:

При сгибании заготовка естественным образом немного отскакивает после подъема груза. Следовательно, эту величину необходимо компенсировать при изгибе. Заготовка изгибается под необходимым углом, поэтому после упругого возврата она принимает желаемую форму.

Еще один момент, о котором следует помнить, - радиус изгиба. Чем больше внутренний радиус, тем больше пружинящей эффект. Острый пуансон дает маленький радиус и снимает пружинящий эффект.

Почему происходит пружинение? При сгибании деталей сгиб делится на два слоя разделяющей их линией - нейтральной линией. С каждой стороны происходят разные физические процессы. «Внутри» материал сжимается, «снаружи» - вытягивается. Каждый тип металла имеет разные значения нагрузок, которые они могут воспринимать при сжатии или растяжении. И прочность материала на сжатие намного превосходит прочность на разрыв.

В результате, на внутренней стороне труднее достичь постоянной деформации. Это означает, что сжатый слой не деформируется окончательно и пытается восстановить свою прежнюю форму после снятия нагрузки.

Допуск на изгиб

Если вы проектируете гнутые детали из листового металла в программе CAD, которая имеет специальную среду для работы с листовым металлом, используйте ее. Она существует не просто так. При выполнении изгибов она учитывает спецификации материалов. Вся эта информация необходима при изготовлении плоского шаблона для лазерной резки.

Длина дуги нейтральной оси должна использоваться для расчета развертки.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Читайте также: