Горячая покраска металлических изделий

Обновлено: 07.07.2024

Покрасить металл непросто. Большинство привычных нам красок с ним не дружат – не выдерживают больших температур и влаги. Но технологии изготовления колерных составов претерпели большие изменения. Пример таких изменений – порошковая краска по металлу. Читайте до конца и узнаете, как красить порошковой краской, ее разновидности, а также некоторые правила и рекомендации по нанесению.

Виды порошковых красок

Порошковая краска – материал с цветным пигментом в виде порошка. Она защищает металлическую поверхность от влаги, предотвращает появление ржавчины. Долговечность, дополнительную прочность и даже электроизоляция – ее особенность.

Помимо пигмента в состав входят и другие вещества: смолы образуют пленку, а катализаторы отвечают за отвердение. Покраска порошковой краской распространена в строительстве, автомобильной промышленности и интерьерном дизайне. Так можно добиться матовой или глянцевой, объемной или плоской поверхности.

Краска делится на 2 вида:

- Термопластичные. Решающим фактором здесь является высокая температура. В состав добавляют смолы: винилы, нейлоны или полиэстер. После нагрева они образуют твёрдое покрытие с сохранением состава и структуры исходного сырья. Такое порошковое окрашивание позволяет нагревать металлический предмет повторно и заново формировать слои.

- Термореактивные. Образование пленки происходит в результате химической реакции. Для производства красок используют акриловые, эпоксидные или полиэфирные смолы.

Термоактивные колеры подходят для изделий, эксплуатация, которых происходит в тяжелых климатических условиях. После нанесения порошковое покрытие преобразуется и не деформируется после повторного нагревания.

Компоненты в составе безопасны. У них высокая степень сыпучести, из-за чего они не прилипают к предметам и коже. Срок годности неограничен, цвет не блекнет, консистенция не густеет со временем. Свойства сохраняются до момента применения. Растворитель не нужен.

Технология окрашивания

При порошковой покраске технология окрашивания имеет огромное значение. Суть – в распылении сухих частиц на обезжиренную и очищенную поверхность. На поверхность металла, заряженную отрицательно, с лёгкостью прилипают положительно заряженные частицы краски. Так формируется ровный и однородный слой.

Используют всего два способа напыления:

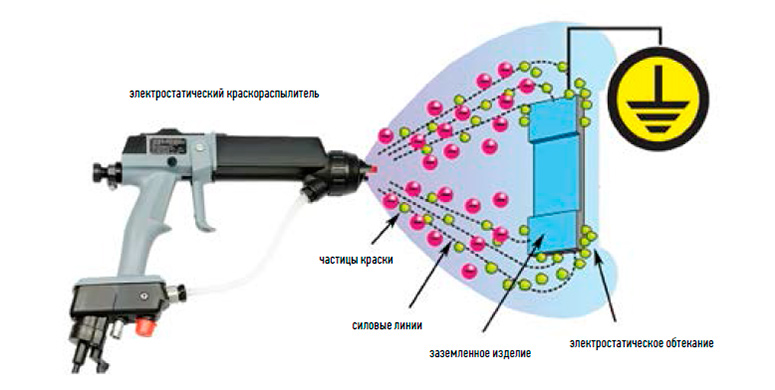

- Электростатическое. На заземленную поверхность наносят порошок, заряженный электростатикой. Делают это с помощью пистолета для порошковой покраски. Колер обретает электрический заряд благодаря ионизированному воздуху. Он находится в области коронного разряда и образуется между электродами заряжающего наконечника и поверхностью для покраски.

Источник высокого напряжения встроен в конструкцию распылителя. Основной недостаток этого способа – невозможность нанесения краски в мелкие углубления и выемки.

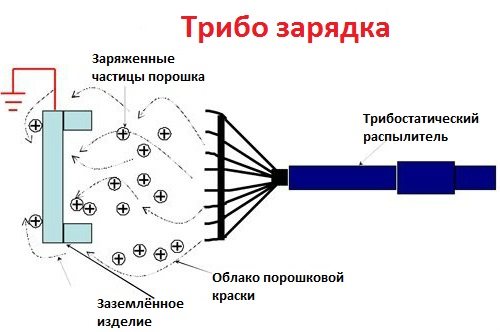

- Трибостатическое. В этом способе используют сжатый воздух. В результате трения о диэлектрик появляется заряд. Он и удерживает молекулы краски на окрашиваемой поверхности. Диэлектриком служит фторопласт – из этого материала сделан распылитель. Этот способ используют для покраски изделий со сложной геометрией. Есть возможность использовать многоструйные насадки, именно они и повышают точность и равномерность нанесения краски.

Этапы работ

Технология порошкового окрашивания состоит из трёх этапов работ: подготовки поверхности, окрашивания и полимеризации.

Подготовка поверхности

Она включает в себя: очистку от загрязнений, обезжиривание, фосфатирование.

С поверхности металлического изделия удаляют грязь, ржавчину и окислы. Если пропустить этап очистки, краска слезет и придётся переделывать. Лучший способ очистки – дробеструйный. Мелкие гранулы под давлением или с помощью центробежной силы направляются на поверхность. В качестве гранул используют чугунные или стальные гранулы, а также песок.

Видео описание

В этом видео показано, как очистить металл от ржавчины

Для обезжиривания поверхности перед порошковым окрашиванием металлических изделий подойдёт химическая очистка или травление. В качестве реагента берут серную, азотную или фосфорные кислоты. Фосфатирование похоже на грунтование. При обработке специальным составом образуется фосфатная пленка, улучшающая адгезию.

Окрашивание

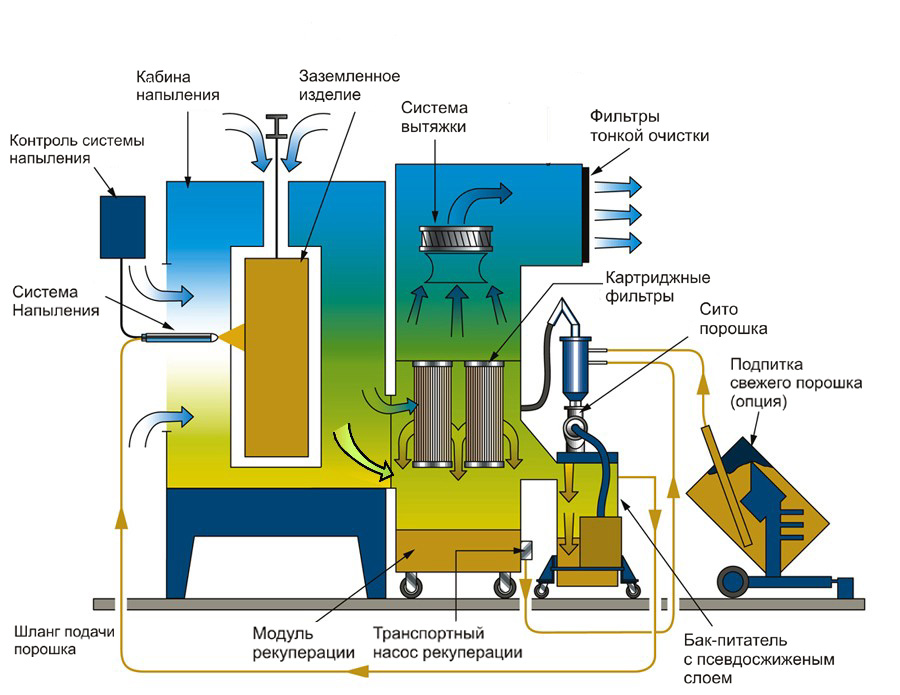

Для этих целей оборудуется специальное помещение – камера – с принудительной системой отсоса воздуха. В камерах проходного типа окрашивают крупногабаритные изделия, в тупиковых – мелкие детали. Специальный пистолет распыляет колер. Поэтапно процесс выглядит так:

- В специальный бункер засыпается порошковая краска и смешивается там с воздухом. Регулировка пропорций происходит при помощи вентилей.

- Через распылитель с высоковольтным источником проходит смесь краски и воздуха, приобретая положительный заряд.

- Происходит процесс распыления краски на изделие.

- Последний этап – вытяжка удаляет незакрепленные частицы. Поступая в специальный бункер, они снова направляются по покрасочному циклу.

Полимеризация

После нанесения порошка объект перемещается в печь. Далее нагревается под воздействием постоянного значения поддерживаемой температуры.

В этом видео показаны последствия недопекания и перепекания краски

Происходит процесс полимеризации краски. На прохождение полного цикла необходимо 15-30 минут. Микрочастицы порошковой краски оплавляются, образуя при этом плёнку, затем отвердевание и охлаждение. Время этого этапа зависимо от размера детали, вида печи и типа краски.

Температурный режим, необходимый для процесса, удерживают в диапазоне 150-200 °C. После чего расплавленный порошок заполняет все малые неровности, это гарантирует плотный контакт краски и поверхности.

Потом деталь охлаждается. Покрытие становится прочным, а изделие получает защиту от неблагоприятных воздействий окружающей среды.

Правила и рекомендации

- Рекомендуется использовать краски только проверенных производителей.

- Состояние подвесных крючков, ответственных за заземление изделий играет ключевую роль, в противном случае происходит нарушение электростатического механизма удерживания и распределение порошковой краски на окрашиваемой поверхности. Операция очистки, а также контроль цепи заземления необходимо провести технологически верно.

В этом видео показан процесс покраски порошковой краской

- Для напыления порошковых материалов, использовать минимально нужное количество воздуха. При перенасыщении происходит увеличение расхода колера, усиление нагрузки на оборудование, нарушение процесса электризации, изменение гранул порошкового материала, плюс, видимость в окрасочной камере заметно ухудшается.

- Использовать воздух лучшего качества, без примесей.

- Внимательно гомогенизировать порошковую смесь перед использованием.

- Не допускать смешивания разных цветов. Перед использованием нового цвета – тщательно очистить оборудование.

- Уделить большое внимание подготовке поверхности перед покраской.

- Условия хранения порошковых красок необходимо соблюдать во избежание ухудшения исходного сырья, что отразится на конечном результате.

- Технологический процесс должен быть соблюдён в деталях на всех этапах покрасочных работ.

- Контроль, профилактика и обслуживание агрегатов – необходимость.

- Правильно настроенные производственные циклы, гарантируют уменьшение потерей красящего пигмента до 2%-5%.

Правила и рекомендации помогут добиться равномерности и эластичности покрытия, а также долгого срока эксплуатации.

Коротко о главном

Порошковая краска – современный вид красящих материалов по металлу. Область применения – от покраски мелких бытовых приборов и предметов интерьера, до металлоконструкций.

Существует два основных порошковых вида красок – термопластичные и термореактивные. Выбор метода зависит от поставленных задач. Так же существует всего два типа технологий окрашивания – электростатическое и трибостатическое. В первом случае используют мощный источник высокого напряжения, во втором он отсутствует.

Покраску делают в 3 этапа: сначала подготавливают поверхность – очищают от грязи, пыли и старых слоев краски. Изделия окрашивают, используя систему отсоса воздуха. Заключительный этап – полимеризация. Окрашенный предмет отправляется в печь, чтобы зафиксировать краску, далее происходят процессы отвердевания и охлаждения.

Окраска металлических поверхностей: составы и порядок формирования покрытия

Коррозия – широко распространённая причина повреждения изделий из металла. Своевременная окраска металлических поверхностей позволяет предотвратить распространение ржавчины. Для формирования защитного покрытия используются различные составы. Читайте до конца, чтобы познакомиться с основными, порядком подготовки основания и технологией нанесения. Это упростит выбор и оформление заявки на выполнение работ.

Виды коррозии

Обработка металла от ржавчины выполняется с учётом степени поражения поверхности. Возникающие дефекты могут быть:

- неглубокими коррозийными пятнами, распространяющимися по всей площади поверхности, но не проникающие вглубь металла;

- мелким точками с глубоким проникновением вглубь металла;

- сквозным коррозионным поражением;

- подплёночного типа, возникающими под защитным покрытием и вызывающими его вспучивание.

Используемые составы

Обработка металлического основания выполняется универсальными и специальными составами. Каждый из них имеет свои особенности, определяющие возможную область использования. Решая, чем покрасить металл, стоит воспользоваться советом профессионалов, а также оценить особенности каждого вида.

Универсальные

Для защиты металлического основания чаще всего используются краски:

- Эпоксидные. Их основу составляют силиконовые смолы, смешиваемые с отвердителем. Обеспечивают формирование прочного и долговечного покрытия с достаточным уровнем коррозионной стойкости. Из высокой токсичности не могут использоваться при выполнении внутренних работ. Предъявляют повышенные требования к порядку нанесения.

- Масляные. Состав, основу которого составляет органическое вещество. Наносится на предварительно загрунтованное основание. Едкий запах и наличие токсичных компонентов делает возможным нанесение масляной краски только в хорошо проветриваемом помещении.

- Алкидные. Универсальный состав, подходящий для использования внутри и снаружи здания. На ровное основание может наноситься без предварительного грунтования.

- Акриловые. Состав с полимерной основой. Легко наносится. Не токсичен. Перед нанесением нуждается в тщательной подготовке основания.

- Резиновые. Предназначены преимущественно для наружных работ. Используются для защиты кровельного материала и других поверхностей, подвергаемых воздействию атмосферных осадков.

Внимание! До начала работ, стоит разобраться, как красить металл, чтобы покрытие получилось сплошным и одинаковой толщины, и как подготовить основу.

Специализированные

Если на поверхности уже появились коррозионные пятна, потребуется специализированное средство. Самостоятельно подобрать подходящий состав достаточно сложно. Стоит воспользоваться помощью профессионалов. Они знают, чем и как покрасить ржавый металл с учётом условий эксплуатации конкретного изделия. Выбор делается в пользу составов:

- Наносимых прямо на ржавчину без предварительной подготовки. Имеют эпоксидную основу. Обеспечивают формирование надёжной плёнки, предотвращающей дальнейшее разрушение металлического основания.

Подготовительный этап

- Очистка основания от грязи, пыли, остатков старого защитного покрытия. Недопустимо наличие даже небольших участков.

- Обезжиривание металлического основания для повышения его адгезии с обязательной защитой от грязи. Выполняется в три этапа: с использованием обезжиривателя, мыльного раствора и воды.

- Шпаклевание. Выполняется при наличии на поверхности видимых дефектов и после обработки зоны антикоррозийным составом. Обеспечивает выравнивание основания.

Внимание! Поражённые ржавчиной участки очищают механическим способом или с использованием специальных средств. Подготовленная к окраске поверхность должна быть сухой и чистой.

Технология окраски

Для нанесения краски на металлическую поверхность используют валик, кисть, краскопульт. Алгоритм действий напрямую зависит от инструмента. Валиком окрашивают большие и ровные поверхности. Кисть выбирают для сложных или рельефных участков. Краскопульт актуален при большой площади металлической поверхности.

При использовании валика:

- краску разводят растворителем, добиваясь консистенции, способствующей лёгкому распределению по поверхности, и переливают в лоток;

- инструмент погружают в краску, обеспечивая его достаточное смачивание;

- раскатывают валик по поверхности, совершая обратно-поступательные движения;

- формируют 2 – 4 слоя.

Посмотрите видео, чтобы познакомиться с основными тонкостями процесса:

Важно! Нанесение следующего слоя начинается после высыхания предыдущего.

При окрашивании кистью, инструмент погружают в краску на 1/3 длины щетины. Состав наносят на поверхность, совершая движения в одном направлении. Сначала некоторое количество краски наносится на основу, а затем растирается по металлической поверхности.

При использовании краскопульта удаётся максимально повысить производительности окраски. Из-за низкой впитываемости металлической поверхности к квалификации оператора предъявляются повышенные требования к плавности и скорости совершаемых движений. Слои наносятся параллельно.

Посмотрите видео, чтобы детально познакомиться с технологией окраски:

Коррозия металлической поверхности может проявляться по-разному. Своевременная окраска предотвратит появление ржавчины либо не позволит ей развиваться дальше. Для окрашивания используют универсальные и специализированные составы. Некоторые могут наноситься прямо на ржавчину, другие требуют тщательной подготовки металлической основы.

Для окраски поверхности из металла используют валик, кисть и краскопульт. Выбор инструмента зависит от особенностей окрашиваемой основы. Для получения качественного защитного покрытия состав доводят до нужной консистенции и наносят в несколько слоёв.

Порошковая покраска * Как начинал… набираем опыт

Красил диски жидкими красками уже давно и вот решил летом 2016 года, что необходимо мне освоить еще и порошковую покраску дисков и любых других металлических изделий. Т к диски бывают в очень печальном состоянии и кроме как вариант пескоструй и порошок им другого варианта не светит, чтобы стать как новыми.

До момента покупки оборудования, долго изучал в инете тех процесс, много интересного узнал с форума , очень редко давали советы люди. Вот на этом моменте я немного прифигел. Столкнулся с тем, что люди которые занимаются покраской дисков порошком, на отрез не хотят делится информацией и что-то подсказать. Сложилось такое впечатление, что это какая то нано технология не подвластная любому человеку ))) Типа мы не будем ничего рассказывать, т к мы сами пока шишку не набили, не научились красить, зачем нам типа конкуренты ))) Даже за денежное вознаграждение передать опыт, отказывались… Мне от такого смешно, а на тот момент, насторожило… Подумал, что неужели так сложно красить порошком? Жидкими красками я обучался работать, там процесс совсем не легкий, но такие высказывания меня вгоняли в ступор. Решил все же покупать оборудование и начинать… Пробовать, учиться, естественно начинать с своих дисков.

Минимум оборудования нужно:

Печь для полимеризации краски, пожалуй самая дорогая вещь.

Оборудование для нанесения краски

Многие делают печи самостоятельно, дабы снизить стоимость и возможность сделать печь по размерам как им нужно. Я не стал заморачиваться с самостроем и купил готовую печь, в фирме по производству оборудования для полимерки. + необходимое оборудование для нанесения. Единственное сэкономил на камере нанесения порошка, т к сама по себе она не представляет сложной конфигурации и опыт постройки камеры для обычной малярки у меня был. Основы её, это чистое помещение без пыли, приточка и вытяжка… крепления с заземлением изделий, делай какое самому будет удобно. Сделал сам. Всё остальное купил, установил и начал пробовать!

Красить стал порошком AkzoNibel. Материалы не дешёвого производителя красок. Выбор был, во первых для того, чтобы в начале своего опыта, именно в порошковой покраске, свести к минимуму какие либо косяки связанные с не очень хорошими материалами, а если они будут, то по вине не опытности. Порой бывает у людей возникают проблемы в покраске, а понять из-за чего это произошло из-за дешевых материалов, не правильного настроенного оборудования или по своей вине потом трудно понять, поэтому я исключил для понимания этого дела несколько факторов, использовать хорошие материалы и правильно настроенное оборудование. Ну и по опыту жидкими красками, жестко соблюдать техничку по материалам. Ну и всё…

Честно скажу, не хвастаясь, первый же пробный комплект покрасил хорошо, косяков почти не было.

Единственное чуть помучился с нанесением, пока настроил сам пистолет для нанесения порошка, но там так, не понравилось как напылилась краска, взял обдувочный пистолет, всю краску сдул в мусор и снова наноси, пока не устроил вариант, если краски не жалко. Вот такие вот дела.

Складывается впечатление, что у людей, которые не могут научится красить, либо рукожопы либо самодельные камеры, которые не могут создавать в печи правильный температурный режим. Поэтому лучше первую печь либо купиь, либо доверить сделать специалисту. Ну на крайний вариант, чтобы сказали или проконтролировали, как ее сделать.

Да оборудование у меня не самое суперское, но для начала оно хорошее. Возможно в дальнейшем есть смысл делать апгрейт оборудования по увеличению самой печи и купить дорогущий пост нанесения краски такой как Gema ))

Кому интересно, мое оборудование:

Печь производства Питерской компании Arfitec, модель КП-230 14кВт с внутренней циркуляцией нагреваемого воздуха. Размер внутри печи 1100х1400х1550 мм, позволяет полностью засунуть комплект дисков.

Пистолет нанесения порошка:

1. Электростатика Tesla Profi, дополнил информацию о ней в новом блоге, т к много пишут и спрашивают "Как она?"

2. Трибостатика Start 50 Tribo

3. Камеру нанесения сделал самостоятельно. Отдельная комната с приточкой и отводом воздуха с помощью канального вентилятора с фильтром на входе от камаза )) Чтобы порошок оседал на фильтре и не улетал на улицу. Подвес сварен из профильной трубы.

4. Естественно, фильтр для подачи воздуха, модульный профессиональный от малярки Sata

Порошковая покраска металла

Порошковая краска, предназначенная в основном для окрашивания металла, начала применяться в широкой практике в 60-е годы прошлого века. Сегодня она уверенно занимает лидирующие позиции среди всех лакокрасочных покрытий.

Материал представляет собой многокомпонентную композицию, в которой дисперсионной средой является воздушная струя, подаваемая под высоким давлением. В процессе напыления частицы краски приобретают электрический заряд, благодаря которому плотно притягиваются к противоположно заряженной поверхности обрабатываемой детали. Первоначально использовались краски термопластичного типа, но сегодня в основном востребованы термореактивные композиции, обеспечивающие стойкость и долговечность ЛКП.

Характеристики порошковой краски

Главные требования к окрашивающему составу: однородность, физическая и химическая стабильность, размер частиц – 50-100 мкм. Порошковые краски содержат:

- твердые частицы;

- пленкообразующие смолы – эпоксидные, полиэфирные, полиэтиленовые, поливинилхлоридные;

- отвердители;

- наполнители;

- специальные добавки.

В зависимости от наличия или отсутствия красящих пигментов, различают пигментированные и непигментированные системы. Материалы первого типа образуют поверхностный слой в выбранной цветовой гамме. Непигментированные композиции, часто называемые порошковым лаком, востребованы для покрытия токопроводящих изделий из металла.

Первые порошковые краски были изготовлены на основе эпоксидных смол. Они используются и сегодня благодаря высокой адгезии к основанию, прочности и устойчивости покрытия к различного рода растворителям. Их минус – появление желтого оттенка при нагревании. Он не ухудшает эксплуатационные свойства ЛКП, но отражается на внешнем виде.

Порошковые составы на основе полиэфиров подходят для окраски металлических изделий и конструкций, используемых на открытом воздухе. Такое покрытие не желтеет, имеет хороший глянец, удовлетворительную адгезию к металлоизделиям, хорошую химическую стойкость. Суперпрочные полиэфиры используются при высоких требованиях к механической прочности ЛКП. Один из существенных плюсов полиэфирных композиций – низкая температура отверждения, позволяющая наносить состав на материалы, плохо переносящие высокие температуры. Свойства, похожие на полиэфирные порошки, имеют уретановые материалы.

Области применения «сухого» окрашивания

Этот метод позволяет создавать долговечное, устойчивое к царапинам и сколам ЛКП на металлических и других поверхностях, способных выдерживать высокие температуры. Он занял прочные позиции в следующих отраслях:

- производство бытовой техники – кухонных плит, стиральных машин, газовых и электрических плит, кондиционеров;

- транспортостроение – покраска кузовов и других элементов транспортных средств;

- строительство – защита и придание декоративного вида металлическим дверям, воротам и другим металлоконструкциям:

- производство промышленного оборудования, инструмента, элементов инженерных коммуникаций.

Способы покраски металла порошковой краской

Существует несколько технологий окрашивания металлических изделий: электростатическая, трибостатическая, в псевдоожиженном слое, газопламенным напылением.

Электростатический способ

Впервые краскопульт для электростатического окрашивания был запатентован в 40-е годы прошлого века. В его конструкцию входит пистолет, использующий сжатый воздух, и высоковольтный электрод, заряжающий порошок на выходе из ствола. Заземленная деталь притягивает частицы краски, обычно имеющие отрицательный заряд, в случае нейлонных композиций – положительный.

Электростатическим пистолетом коронного типа лучше всего создавать толстый ЛКП, наносить краски металлик, обрабатывать материалы с высокой проводимостью заряда.

Популярные формы сопла – дефлекторная и плоская. В первом случае обеспечивается хорошее рассеивание красителя, во втором – оказывается четко направленное действие. Существуют и другие формы сопла, но они применяются гораздо реже.

Трибостатический

Пистолет для трибостатического порошкового покрытия металлических изделий имеет длинный ствол, на внутренней поверхности которого закреплен абразивный материал. Частицы краски, как и при электростатическом способе, движутся с помощью сжатого воздуха. Заряд они приобретают благодаря трению по абразиву. Плюсы такого решения – качественное окрашивание углублений, создание тонкослойного ЛКП, отсутствие высоковольтного источника электротока. Минусы – невысокая скорость процесса и ограниченное количество порошковых красок, для которых может использоваться эта технология.

В псевдоожиженном слое

Этот способ полимерно-порошкового покрытия металла применяется для создания толстого, надежного и прочного, антикоррозионного ЛКП. Порошок переводится в аэрозольное состояние. При подаче заряда образуется облако заряженных частиц, в которое погружается заземленная вращающаяся деталь. На ее поверхности оседает толстый равномерный слой краски. Этот метод подходит для термопластичных и термореактивных порошков.

Газопламенное напыление

Термопластичный порошок пропускают через пламя газовой горелки. Частицы красителя плавятся и покрывают изделие. Плюсы этого способа – мобильность оборудования, окрашивание крупногабаритных объектов. Такой способ покрытия металла порошковой краской может использоваться при любых температуре и влажности.

Виды составов для порошковой окраски металла

Такие краски могут иметь термопластичную, термореактивную и УФ-отверждаемую основу.

- В термопластичных композициях связующими смолами являются винил, нейлон, полиэстер. Большинство таких материалов нуждается в предварительном грунтовании поверхности. Окрашивание осуществляется при высоких температурах, химические реакции при этом отсутствуют. Частицы порошка под высоким давлением наносятся на поверхность детали, сплавляются между собой, а после остывания образуют защитно-декоративный слой – мягкий и эластичный.

- В материалах с УФ-основой имеется фотоиницииатор. Отверждение ЛКП происходит при попадании на поверхность ультрафиолетовых лучей.

- Популярные сегодня термореактивные красители, содержащие специальный отвердитель, образуют прочный и надежный поверхностный слой благодаря протеканию химических реакций между компонентами состава. В горячем состоянии порошок, попавший на деталь, растекается, а при охлаждении полимеризуется с образованием прочной и долговечной пленки, устойчивой к химическим веществам, царапинам, ударам. Доля таких материалов во всем объеме порошковых красителей – примерно 80%.

Оборудование для порошковой окраски стали и других металлов

Для этого процесса необходимы:

- Пистолет, конструкция которого зависит от поставленной технической задачи.

- Компрессор для выработки сжатого воздуха, который необходим для окрашивания, пескоструйной обработки, обдува деталей.

- Устройства для очищения сжатого воздуха от масла и воды, подготовки поверхности к покраске.

- Покрасочная камера. Имеет хорошее освещение рабочей зоны, вентиляционную систему, фильтры для улавливания излишне распыленного материала.

- Полимеризационная печь, габариты которой выбираются в зависимости от размеров предметов, с которыми планируется работать. Она необходима для нагрева детали после нанесения краски. В процессе такого нагрева происходит плотное сшивание химических связей компонентов красителя – полимеризация. Популярные виды печей – конвекционный и терморадиационный.

Этапы процесса окрашивания

Для получения красивого, равномерного ЛКП, устойчивого к механическим и химическим повреждениям, необходимо:

После охлаждения на воздухе металлопродукция готова к отправке заказчику.

Правила безопасности при порошковом окрашивании металлических деталей и конструкций

При электростатической покраске электрозаряд передается частицам состава. Для обеспечения их хорошего притягивания к предмету и безопасности процесса необходимо заземлить остальных участников этой технологической операции.

Если человек не заземлен, то частицы красителя будут огибать его контуры, а не двигаться к обрабатываемому объекту. Пол, на котором стоит оператор, должен быть сухим и чистым, а подошва его обуви – кожаной. Необходимо заземлить: крюки, на которые подвешивается изделие, воздушный рукав, емкость, из которой подается краситель, и прочие токопроводящие предметы.

Негативные последствия отсутствия или неэффективности заземления:

- неоднородный слой;

- перерасход красителя из-за его оседания на стенках камеры, полу, стенах;

- слишком тонкое ЛКП;

- необходимость постоянно настраивать применяемое оборудование.

Преимущества и недостатки порошковой покраски металлических изделий

Популярность этого метода обеспечивают:

- экологичность красящего состава благодаря отсутствию токсичных летучих соединений, оказывающих вредное влияние на окружающую среду и здоровье людей;

- минимальная усадка покрытия, обеспеченная отсутствием растворителя;

- отсутствие дефектов, возникающих при нанесении жидких ЛКМ;

- широкие цветовая гамма и спектр текстур;

- краткое время отвердевания защитно-декоративного слоя;

- минимальные потери окрашивающего материала – примерно 5%, при распылении жидких ЛКМ они могут составлять до 70%;

- возможность выполнять работы оператору с низкой квалификацией или полностью автоматизировать этот процесс;

- устойчивость ЛКП к механическим повреждениям, ультрафиолетовому излучению, низким и высоким температурам;

- долговечность защитно-декоративного слоя – 15-20 лет.

Этот метод порошковой покраски металла имеет небольшие ограничения. С его помощью сложно нанести тонкослойное и очень гладкое покрытие, получить высокий глянец. Жидкие аналоги однозначно побеждают, если речь идет о необходимости получить необычный сложный оттенок.

Преимущества заказа услуги порошкового окрашивания деталей и конструкций в компании «Адамант Сталь»

Мы обеспечиваем высокое качество результата и оперативное выполнение даже крупных заказов благодаря:

Что такое порошковая покраска.

С поверхности металлических изделий удаляются все органические и неорганические загрязнения. Если изделие перекрашивается, то очень важно качественно удалить прошлый слой краски. Удаление старого слоя производится с помощью пескоструйки. Грубые абразивы позволяют быстро и качественно удалить старый слой краски, а неорганические абразивы позволяют сгладить рельеф. Нанесение порошкового грунта

После того как мы подготовили поверхность под покраску, изделие помещается в камеру напыления. Там порошковый грунт, имеющий электростатический заряд, с помощью электростатического распылителя наносится на заземленное изделие. Он предназначен для противокоррозионной защиты. Нанесение порошковой краски

После того как грунт оплавился и закрепился на поверхности с помощью электростатического распылителя в камере напыления, порошковая краска, имеющая электростатический заряд, наносится на заземлённое изделие. Покраска должна осуществляться в несколько слоев, это обеспечит гладкое и равномерное покрытие. Нанесение порошкового лака

После того как мы достали изделее из печи полимиризации ему необходимо дать остыть до комнатной температуры. После этого мы наносим порошковый лак (глянцевый или матовый). Порошковый лак наносится на уже окрашенное изделие для улучшения внешнего вида и, частично, защиты от ультрафиолетовых лучей, так же он придает порошковому покрытию дополнительную маханическую прочность и практичность.В некоторых случаях он наносится на чистый металл, для сохранения текстуры и защиты от окисления. Полимеризация покрытия

Окрашенные изделия поступают в печь (камеру полимеризации). При температуре 180-200°С частицы порошковой краски оплавляются и закрепляются на поверхности изделия. Процесс полимеризации длится от 15 до 30 минут. (повторяется после каждого нанесенного слоя) Преимущества порошковых красок

порошковые полимерные покрытия обладают уникальными механическими и декоративными характеристиками и имеют ряд преимуществ перед покрытиями, получаемыми при жидком окрашивании, а именно:

Высокая адгезия (сцепление покрытия с поверхностью)

Широкий диапазон толщины покрытий

Отсутствие потеков на вертикальных поверхностях

Повышенная прочность на удар, изгиб

Стойкость к истиранию и коррозии

Сопротивляемость атмосферному воздействию

Стойкость к химии и перепаду температур. Ну и немного видео.

Читайте также: