Пила по металлу без искр

Обновлено: 18.05.2024

Циркулярные пилы по металлу, которые задают стандарт качества и производительности в металлообработке. Пилы режут сталь, алюминий, нержавеющую сталь без искр, не нагревая край реза, не деформируя металл и не вызывая в нем изменений. Удобны на производстве и при монтаже/демонтаже.

Блин, видимо открыли секрет производства адамантия, т.к. иначе я не понимаю из чего режущая часть изготавливается. Особенно, учитывая отсутствие нагрева.

Какого года этот ролик? Снят аналоговой камерой ещё, что-ли?

не нагревая? чудеса

Нагрев есть 100% но не такой сильный как от болгарки. Режущая часть - карбид вольфрама скорей всего.

Удобны на производстве и при монтаже/демонтаже. А уж если распидорасит, так вообще живых не останется. Честно говоря, больше доверия хрупкому абразивному кругу, чем цельному металлическому диску.))

Ремонт пресса КЗФ

Завершение ещё одного эпичного долгостроя, как же это приятно.

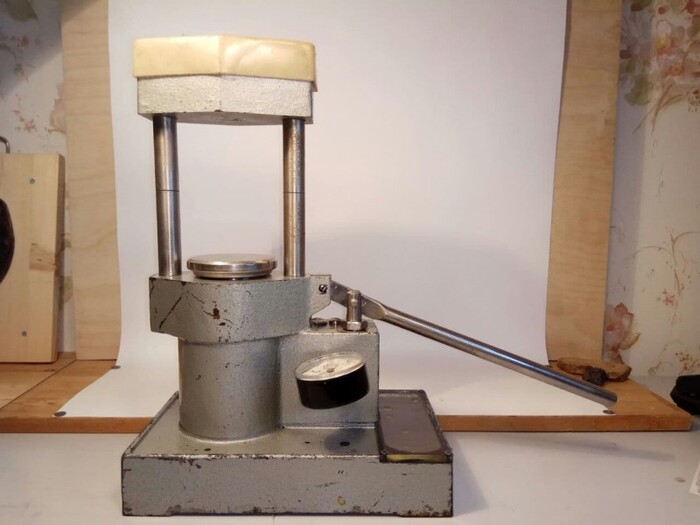

Готовый пресс.

Некоторое время назад @zhalmenov, презентовал настольный лабораторный пресс. Пресс из цеха, был грязен. При работе ссал из всех щелей, которые у него были. Поэтому было решено полностью его разобрать, промыть и собрать.

Конечно же, это игрушка, но в домашнем хозяйстве будет полезен: подшипник напресовать, или ещё что-нибудь. В любом случае, инструмент.

Фиговый я блогер, не снимал вообще этапов разборки, промывки (было лень, да и руки по локоть в масле). Поэтому просто результаты.

Пресс полностью разобрал, устроен он очень просто и понятно. Все каналы сверленные и затем заглушенные винтами с алюминиевой шайбой. Самая интересная деталь - это манжеты, которые не дают выходить маслу. Они сделаны из кожи.

Родные манжеты - большая от большого поршня, а малая от малого, ваш К.О.

Зацените форму! Формованная кожа.

В принципе, они были в более-менее нормальном состоянии. Но я пошёл на форум чипмейкер и там нашёл вариант размеров нормальных манжет, посмотрел сколько они стоят с доставкой (250 рублей всё!), подумал, что надо что-то менять и заказал их.

Если вы думаете, что кожаные манжеты - это типа методы дидов, то нет. В особых случаях и сейчас применяют. Они либерально относятся к шероховатости поверхности, соосности цилиндров и работают в очень широком диапазоне температур, особенно при отрицательных.

Новые манжеты.

Ещё из замен - это манометр. Предыдущий был рабочим, но его явно кто-то свернул при транспортировке. Поэтому был заказан новый. Оказалось, что найти такой манометр не так просто в розницу и физическому лицу, заказывал аш в Красноярске (и это при том, что сам я в Москве). Но таки всё пришло.

Самое сложное было определить резьбу, которая оказалась М12. Метод ненаучный, и его рекомендовать не могу, но пробуешь вкрутить то что вкручивается. У меня был метчик М12, и он туда вкрутился. Проблема метода в том, что можно так нарезать новую резьбу.

Новый-старый манометр.

У нас даже был спор, что кгс/см^2 - это какая-то совковая измериловка, но оказалось что такие манометры по всему миру на прессы ставят.

Самая сложная деталь оказался поршень. Его достаточно плохо точили и шлифовали, так что поверхность у него была как из под резца, после чернового прохода. И затем это всё было просто хромировано (или никелировано, пёс разберёт). Хром начал облазить и прям на поршне были такие пустые карманы отслоившегося металла.

Поэтому, пришлось поршень зажимать в токарный станок, благо изнутри есть центровка. сначала обдирал хромирование, а потом выравнивал шероховатость. Не, не резцами, шкурками разной зернистости. Последним штрихом было выравнивание плоскости на большом точильном круге, просто лежащем на полу. Получилось как-то так:

Видна даже полоска, где осталось никелирование (жёлтая полоса). Это была, наверное, самая трудоёмкая и психологически сложная часть. Потому, что ошибиться тут было нельзя. Вышло очень хорошо.

После этого, промывал все детали керосином (WD-40). Внутри чего только не нашёл: деревянные опилки, стальную стружку, мусор, надежды на светлое будущее. По нескольку раз промывал, а особо критичные участки ещё и стальной щёткой на дрель чистил и снова промывал.

После чего, не смотря на то что надо было спать, не удержался и решил в черне собрать, проверить, не писается ли он. Самое сложное - было установить манжету, но я справился.

Установка манжеты.

И после сборка. Поскольку я не хотел будить своих в ночи, то совершил, на мой взгляд, непростительный поступок: я залил для теста старое масло с примесями, но этого назад не вернёшь. И после этого вставил железяки и накачал по полной, покуда клапан не пукнул.

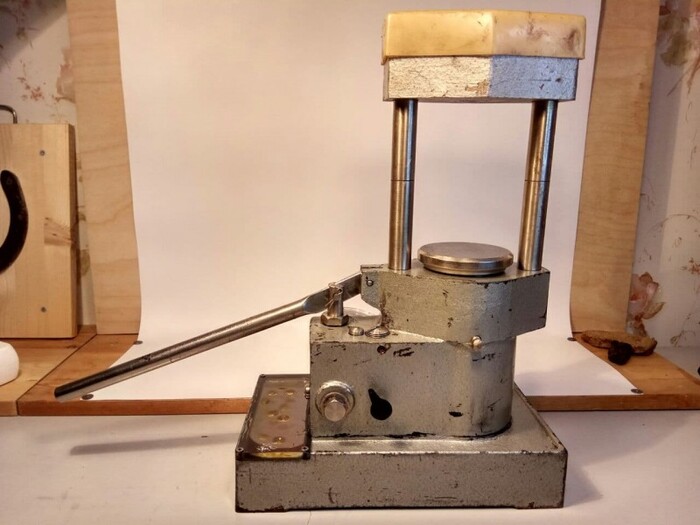

Пилотная сборка.

Каково же было моё удивление, когда, во-первых, ни откуда ничего не ссало, вообще, сухо! А во-вторых, утром давление в системе ещё осталось!

Да, подсело, там защитный клапан подтравливает конечно, но я считаю это успех!

Ну, а дальше, поскольку я планирую использовать его дома, то сочленение поддона и верхней части посадил на маслостойкий герметик, так чтобы капилярным эффектом масло не шибко расползалось от пресса.

Забавные винты, которые крепят поддон к самому прессу, думаю они самодельные (как и все метизы в этом изделии).

Необычные винты.

Теперь можно посмотреть, что же получилось, после сборки и герметизации.

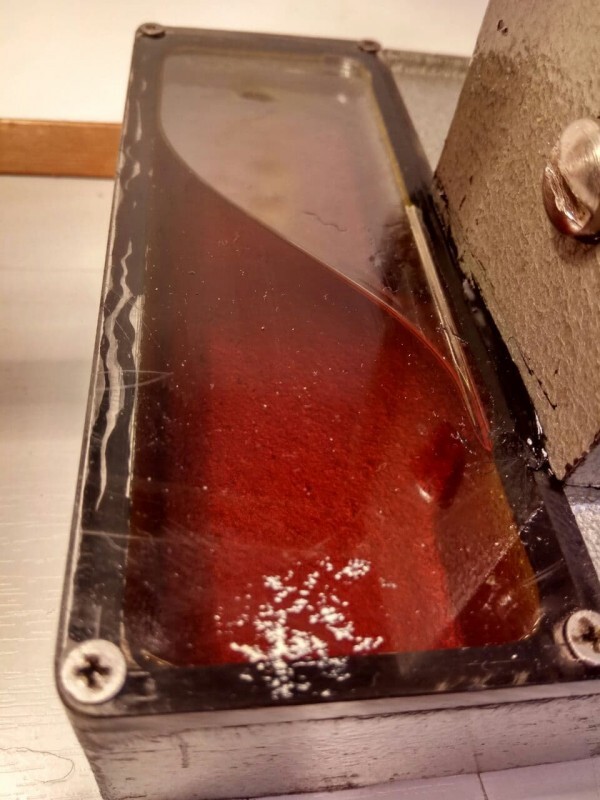

В этот раз залил свежее чистое масло.

И герметиком всё аккуратно склеено.

Да, и конечно же, видео работы.

На данный момент пресс некоторое время пылиться на балконе, и ищет нового хозяина. Жалко его, но пока применений ему не предвидится.

Орудия тяжёлой промышленности

На фото запечатлены готовая деталь (распылитель форсунки) и рабочий инструмент. Отверстие в распылителе имеет диаметр 0,15мм, а сверло 0,5мм (сверло 0,15 настолько тонкое, что на фото его режущую часть почти не видно, поэтому было принято решение, сфоткать сверло побольше). Фреза имеет толщину 0,1мм и используется для обработки завихрителей (фрезерует прорези, по которым топливо под давлением устремляется в отверстие, превращаясь в аэрозольное облако со скоростью аж 20 грамм в минуту. ). Эта монструозная конструкция способна обогревать кабину КАМАЗа в трескучий мороз!

УШМ или по простому болгарка. Ликбез по инструменту

Навеяно постом. Все что будет написано ниже - мое личное мнение, основанное на опыте работы с инструментом. Не является истиной в последней инстанции. Букв будет много.

Итак УШМ или по народному "болгарка" - инструмент для резки и шлифовки различных материалов. Может использоваться с различной оснасткой в зависимости от обрабатываемых материалов и видов работы. Наверно один из самых травмоопасных инструментов. Поэтому перед тем, как взять в руки десять раз подумай "Оно тебе надо?"

Начнем с рекомендаций по технике безопасности.

1. Изучи инструкцию на инструмент. В ней пишут много полезного. Не верь всем подряд видео в сети. Дураков много, а организм у тебя один. Думай головой.

2. Используй СИЗ. Об этом ниже.

3. Никогда не снимай кожух. НИКОГДА. Это единственный тонкий барьер между твоим телом, и снарядом, потенциально летящим, со скоростью 80м/с (именно такая рабочая скорость у отрезного круга)

4. Не используй оснастку неизвестного назначения и происхождения. Простой способ понять с чем можно работать, а чего лучше избегать: зайти в каталог любого известного производителя инструмента и посмотреть есть ли данный тип оснастки у них. Как правило инженеры из фирмы делающей хороший инструмент, продумывают и безопасную оснастку для него, в отличии от трудолюбивых ребят из Поднебесной, которые могут выкинуть на рынок все что угодно.

4. Используй оснастку по назначению. На любом диске есть информация, для чего он предназначен. И не надо пытаться пилить дорогущим алмазным диском по черному металлу, алюминий. Диск накроется очень быстро. Не ставь диск большего диаметра. И инструменту вредно и тебе. Да и кожух этого сделать не позволит. А снимать его нельзя.

5. Меняешь оснастку - выключи из розетки/сними аккумулятор. Пальцы новые не вырастут.

6. Думай что делаешь. Всегда представляй, как поведет себя диск и заготовка, не закусит ли диск, не зажмет ли, не будет ли перекоса. Не бойся инструмент, держи в руках крепко и уверенно. Все равно страшно? Может болгарка это не твое? Купи сабельную пилу например и режь металл ей. Да дорого, да не во всех случаях заменит УШМ, но безопаснее на порядок.

7. Искры от УШМ легко поджигают то что можно поджечь, например стружку или промасленные тряпки. Проверено.

8. Ещё раз перечитай инструкцию и проверь крепление кожуха.

Средства индивидуальной защиты

1. Очки. Обязательно. Всегда. Даже если "вот здесь один раз резануть" По закону всемирного свинства, окалина прилетит именно в тот момент, когда ты без очков. Мне прилетала один раз. Плакал потом 2 недели. Глаз слезился. Повезло что прошло без последствий. Очки надо покупать хорошие, закрытого типа. Которые не потеют. Есть и забугорные бренды и наши. Главное, чтоб не запотевали и были удобны лично вам. Пример ниже

2 Респиратор. Нужен всегда. Даже если вы работаете на открытом воздухе. Хотите сморкаться черными соплями и ощущать в носу запах металла? Нет тогда Респиратор вам в помощь. Самый лучший вариант - полумаска + противоаэрозольный фильтр. В связи с нынешней эпидемией найти в продаже трудно, но работать намного комфортнее, чем в одноразовых.

3 Брезентовый фартук. Прожечь новые штаны потоком искр - бесценно. Так что лучше одевайте фартук.

4. Перчатки - на мой взгляд самый спорный момент. Я работаю без перчаток с любым вращающимся инструментом. Зацеп перчатки, за что то вращающиеся череват серьезными травмами.

Выбираем инструмент.

В первую очередь пост ориентирован на новичков, профи и так все знают. Для начала рекомендую приобрести УШМ с диаметром круга 125мм. Или 150мм. Для дома и небольших работ - самое то. 115мм - очень маленикая. 180 и 230 в быту просто не нужны. Или нужны крайне редко.

По мощности - до 1000Вт можно и нужно пилить(резать) тонкими дисками. Шлифовать не рекомендую. Легко убить двигатель. От 1000 до 1500 Вт - оптимально. Можно резать и шлифовать, металл и бетон и другие материалы. Больше 1500- дома и на даче - нафиг не надо.

Берём производителя который на слуху. Неизвестный бренд - неизвестно качество продукции. И в случае поломки запчастей не найдете нигде. Только выкинуть. У всех известных брендов есть не дорогие УШМ. Регулировка оборотов - лучше когда она есть, чем когда ее нет. Всякие защиты ИТП - в основном маркетинг. Гнаться за ними нет особой нужды. 10 раз сработает на 11 нет. Учитесь работать правильно.

Работа

1 надежно закрепляем заготовку. В тисках или струбцинами.

2 берём болгарку ДВУМЯ руками. Держим крепко уверенно.

3. Плавно подводим инструмент к заготовке.

4. Начинаем резать

5. Profit

Ещё пара рекомендаций. Не нужно снижать обороты, абразивные диски спроектированы таким образом, что для их нормальной работы нужны высокие обороты. На низких вероятность разрушения и скола на диске не меньше чем на высоких. А эффективность работы сильно падает.

В следующем посте сделаю гайд по оснастке. Если сделать все одним постом получится слишком много.

Твердосплавные диски по металлу. Работаем без искр

Могу поспорить, что большинство из вас даже не предполагает о существовании этих дисков, и даже если вы зайдёте в магазин строительного инструмента и спросите о них у продавцов-консультантов, то на вас многие (не все конечно) посмотрят с недоумением. Это и понятно, резка металла у нас всегда ассоциируется с болгаркой или с газовым резаком. Ну на худой конец с алмазным диском, режущим железобетон. И никак, с диском который похож на тот что стоит на циркулярной пиле.

Знакомтесь! Твердосплавные диски для резки металла

Составными частями всех твердосплавных дисков является основание и режущие зубья. Число режущих сегментов начинается от 24 до 100, чем больше количество зубьев, тем быстрее происходит распил заготовки. Отличительной особенностью сегментов является наличие специальных напаек, которые и выполняют основную роль при распиле. Сплавы режущих зубьев могут быть разными, в основном это зависит от производителя. В большинстве случаев, используют вольфрамокобальтовые сплавы или карбид вольфрама, сцементированного кобальтом. Твердосплавные режущие сегменты крепят при помощи пайки припоями из электролитической меди с добавление никелевых сплавов. На многих моделях дисков можно увидеть прорези, сделанные для отведения тепла, которые продлевают срок службы твердосплавного диска.

Применяются такие диски на маятниковых, торцовочных и ручных дисковых пилах для металла. Конечно, есть фрикционные пильные диски, которые тоже можно отнести к твердосплавным, но это будет тема отдельной статьи. Говоря об отличительных характеристиках твердосплавных дисков по металлу, то для каждого вида металла применяется свой диск. Есть диски по алюминию, диски для высокоуглеродистой стали, для низкоуглеродистой стали, для тонкого листового металла, для сэндвич-панелей, для нержавеющей стали. Самыми важными критериями при выборе являются: диаметр диска и диаметр посадочного отверстия. Наиболее востребованные диаметры от 200 до 355 мм, тут самое главное для какого инструмента вам нужен диск. Также обстоит дело с посадочными отверстиями, их диапазон от 20мм. (для ручных дисковых пил) до 30 мм. (для маятниковых пил). Число зубьев на диске прямо пропорционально скорости распила материала, при выборе следует знать это.

Всегда следует сверять необходимое число оборотов, которое указано на упаковке или на самом теле диска с паспортными данными, используемого инструмента.

Плюсы и минусы твердосплавных дисков по металлу

Сразу хочется отметить что преимуществ по сравнению с абразивными дисками у твердосплавных достаточно много, но цена оборудования и самих дисков сдерживает популярность их использования. Давайте обо всём попорядку!

К плюсам можно отнести:

- Точность реза. Для того чтобы соблюдать точность при резе металлических заготовок, твердосплавный диск на маятниковой пиле-это один из лучших вариантов работы.

- Скорость работы. Вы будете удивлены с какой скоростью пилит твердосплавный диск.

- Огромный ресурс диска. В среднем ресурс диска 5000 резов. По сравнению с абразивным, он бессмертен.

- Отсутствие вредных выбросов. При работе с абразивом в рабочей зоне образуется облако мелких частиц, что негативно сказывается на здоровье человека.

- Металл не нагревается. После того как вы отрежете заготовку, смело можете взяться за нею, она будет холодной. Главный плюс в том, что без воздействия температур не меняются свойства металла.

Минусы тоже есть:

- Цена. Стоимость твердосплавного диска в десятки раз больше абразивного. В домашних условиях, при редком использовании такой диск не окупит себя.

- Потеря металла. Так как диск толще абразивного, то стоит учитывать что линия реза будет толстой.

- Боится ржавчины. Если надумаете пилить металл со ржавчиной, помните, что при этом диск будет изнашиваться быстрее.

Делая вывод обо всём вышесказанном, можем сказать что твердосплавные диски относятся к более профессиональным расходникам. У них меньше недостатков, чем у конкурентов, но цена делает их недоступными для бытового использования.

Производители и цены

Разброс цен на твердосплавные диски по металлу огромен, тут главное определиться для какого инструмента и какой металл вы будете резать и исходя из этого делать выбор. Стоимость дисков по алюминию от 1000 до 4000 рублей, для стали от 3000 до 20000 рублей. Производителей также огромное множество. Каждая компания, производящая дисковые или торцовые пилы, обязательно выпускает расходку к ним, либо покупает продукцию у сторонних производителей и продаёт её под своей маркой. Нужно учитывать что единого стандарта на посадочные отверстия дисков нет и производителям выгодно делать их разными, для того чтобы к их инструментам приобретали их же расходку.

Говорить о том какие диски лучше бессмысленно и перечислять вам марки крупных производителей я не буду. Скажу по своему опыту, что пользовался дисками HILTI и АТАКА, первые режут получше, но и цена на них побольше. Читая отзывы в интернете, много слышал хорошего о дисках производства фирмы CMT orange tools. При выборе дисков обратите на неё внимание.

Области применения и особенности безогневой резки

Необходимость кроить металл и резать трубы различного диаметра породила множество инструментов и технологий. Отделить часть от металлического листа, детали, трубы можно [методами резки], большинство из которых связано с возникновением искр и нагревом материала и инструмента. Безыскровые и безогневые методики позволяют провести операции с минимальным нагревом, в том числе и на действующих трубопроводах с горючими веществами.

Безогневая резка труб и металла без искр предполагает, что процесс будет происходить при достаточно жестких условиях и ограничениях, связанных с температурным режимом и вероятностью появления искр. Технологии разрабатывались для особых случаев, когда температура должна оставаться в определенных пределах, а частички металла от инструмента и материала не могут нагреваться от интенсивного воздействия.

Необходимость в безыскровой и безогневой обработке

Способы резки труб и раскроя металла основаны на взаимодействии инструмента с материалом, которое почти всегда связано с выделением тепловой энергии. Далеко не всегда это соответствует требованиям к результату:

необходимо сделать разрез так, чтобы края заготовок (деталей) не нагрелись и не изменили свойств по прочности и пластичности;

требуется избежать появления искр, которые возникают при работе пилящего и ударного инструмента;

необходимо отказаться от использования инструмента, оказывающего сильное давление на металл, приводящее к его нагреванию;

труба заполнена горючими или взрывоопасными смесями, в ней остались неудаляемые нефтепродукты или иные воспламеняющиеся вещества, работы проводятся в условиях помещения с высокими требованиями к пожарной безопасности.

Для понимания механизма и выбора способа безогневой (безыскровой) резки следует понять, как происходит разделение фрагментов металла разными инструментами.

Причины появления искр и нагрева при раскрое металла и резке труб

Повышение температуры в месте резки связано с механическим контактом инструмента с металлом или использованием нагревающего инструмента.

Работа пилы и пилящего диска — это нанесение частых ударов зубьями или неровностями по поверхности или краю заготовки. Каждый удар вызывает быстрый нагрев частиц металла, отлетающих в направлении вращения инструмента. При этом значительно нагревается зона контакта и сам инструмент, а поток искр может привести к возгоранию.

[Плазменные резаки и установки] направляют на металл поток ионизированного газа, что в любом случае связано с локальным разогревом.

Ударный раскрой и резка в зависимости от интенсивности и твердости металлов приводят к высвобождению и преобразованию энергии. Это дает эффект разогрева, а часто и попутного выброса искр.

[Газовая кислородная и ацетиленовая резка] относится к огневым методам, поскольку воздействие на металл оказывает струя горящей газовой смеси. Это не только открытое пламя, но и значительный разогрев заготовки.

К наиболее безопасным с точки зрения нагрева и отсутствия искрения можно отнести резку ножницами, [гидроабразивную технологию] и медленную обработку роликовыми машинами.

Огневые и высокотемпературные методы

Стоит обратить внимание на то, что требования к технологии могут быть разными. В ряде случаев допускается умеренный разогрев материала и инструмента, но безогневая методика предполагает использование только механических и гидравлических приспособлений. Лазерные, газовые, плазменные и отчасти электрические инструменты можно приравнять к группе огневых — они вызывают нагрев с интенсивностью, достаточной для воспламенения кислорода или горючих материалов.

Машины для безогневой резки трубопроводов

Машина для безогневой резки в промышленных условиях — это роликовый или цепной агрегат, который охватывает трубу или заготовку и воздействует на нее вращением пилящих приспособлений с малой скоростью и достаточно высоким давлением. Таким образом достигается эффект либо разделения металла из-за достижения пластичности по линии реза, либо постепенного снятия слоя металла до окончательного сквозного прорезания.

Устройства безогневой резки и врезки в трубопроводы выпускаются для ручного применения, с механическим усилением, с пневматическим или электрическим приводом. Промышленные машины могут быть разъемными или неразъемными — первые замыкают на трубе, через вторые трубу пропускают. На трубопроводах большого диаметра применяются сложные цепные устройства с электрическим приводом. Для резки тонкостенных труб лучше всего использовать роликовые устройства. К преимуществам этой технологии относят и возможность получения ровного среза без деформации и шероховатостей по торцу.

Положительные моменты твердосплавных дисков по металлу:

- высокая скорость работы;

- металл не нагревается;

- точность реза;

- солидный ресурс диска (порядка 5000 резов);

- нет вредных выбросов.

Преимущества твердосплавных дисков по металлу

- дороговизна;

- боится ржавчины;

- потеря металла (по причине толстой линии реза).

Популярные производители и дороговизна дисков

Bosch

Немецкая компания, лидер в производстве электроинструмента и сопутствующих материалов. Большое разнообразие насадок для болгарок: алмазные и абразивные отрезные круги по камню, металлу и дереву. Продукция компании отвечает ISO.

Характеристики кругов Bosch на лицевой части диска

Канадский производитель инструмента профессионального и бытового пользования. Ассортимент представлен широким выбором отрезных дисков по металлу и камню.

Dremel

Американская компания. Производит высококачественные электроинструменты. Также в ассортименте широкий выбор насадок для болгарок:

- отрезные круги по металлу, дереву и пластмассе;

- с алмазным покрытием по бетону, мрамору, керамике и фарфору.

Husqvarna

Швейцарская компания, известная своей высокой производительностью и уровнем прочности изделий. В ассортименте широкий выбор отрезных алмазных и абразивных дисков. Отрицательным моментом является высокая цена.

MESSER

Корейский производитель. Богатый ассортимент насадок для болгарок:

- твердосплавные круги по высокоуглеродистой стали;

- сегментированные алмазные по бетону и асфальту;

- диски для резки керамических изделий, керамогранита и мрамора.

Российская компания. Производит электроинструмент и режущее оборудование. Широкий выбор универсальных насадок для болгарки.

Hitachi Power Tools, Luga Abrasiv Extra

Производитель АО «Лужский абразивный завод». Прекрасное соотношение цена – качество. В ассортименте можно найти бюджетные варианты, что не влияет на качество продукции.

Классификация дисков на болгарку по размерам и материалам

Выбор дисков для болгарки может показаться совсем непростой задачей. Их классификация основана на множестве параметров.

Материал для обработки:

- по металлу;

- по дереву;

- по бетону;

- по керамике.

Вид выполняемых работ:

- обдирочные диски и насадки;

- отрезные круги;

- полировальные и шлифовальные круги.

Материал для изготовления и его особенности:

- цельнометаллические алмазные (сплошные и секционные);

- цельнометаллические с зубьями;

- абразивные.

Маркировка абразивных кругов:

- основным цветом и соответствующей надписью обозначен материал образца: синий — для реза по металлу, зелёный — для работы с камнем;

- первыми буквами обозначен материал, из которогозготовлен диск: А, C, AS (корунд, карбид кремния, электрокорунд);

- цифровые обозначения – размер зерна абразива. Чем мельче зерно, тем ниже скорость реза и выше точность;

- последней буквой обозначена твёрдость связки. А – наиболее мягкая, далее по алфавиту показатель увеличивается;

- скорость вращения обозначена цифрами на цветной полосе и не должна превышать скорость работы болгарки.

Маркировка абразивного круга

Линейные характеристики и размеры разных видов дисков

Для болгарок разных размеров и мощностей применяются круги с соответствующими линейными характеристиками:

- внешний диаметр: 115, 125, 150, 180, 200, 230, 300, 365 мм;

- диаметр посадочного кольца: 22.2 (наиболее распространён), 22, 32 мм;

- толщина: 1.0, 1.2, 1.6, 1.8, 2.0, 2.5, 3.2 мм.

Для тонкой и ровной линии реза наиболее подходящим является диск толщиной ≈ 1.0 мм. Но у него имеется существенный недостаток – повышенная гибкость, приводящая к слому при излишнем нажатии. Оптимальная толщина для реза, в среднем, составляет 1.6 мм.

С помощью шлифовальных и полировальных дисков можно достичь необходимого результата в обработке поверхностей. Такие круги имеют толщину большую, чем те, которые используют для резки металла. В зависимости от необходимого результата, на одну из сторон крепятся сменные накладки:

- наждачная бумага;

- ткань;

- войлок;

- губчатый материал.

Необходимым дополнением являются специальные мелкоабразивные пасты и жидкости.

Также существуют диски для затачивания инструмента и обдирочные насадки для болгарки:

- алмазные обдирочные (работа по бетону, камню и цементу). Не могут использоваться для обработки металла;

- лепестковые шлифовальные;

- абразивные заточные;

- витые шарошки (обдирка загрязнений с металлических, бетонных и каменных поверхностей).

Абразивные заточные круги используются для грубой обработки металла:

- оплавление сварного шва;

- заточка разнообразного режущего инструмента (например, зубья дисковой пилы).

Лепестковые шлифовальные диски гораздо мягче абразивных. По этой причине появляются трудности в удалении твёрдых выступов, но повышается качество шлифовки рельефных поверхностей.

Почему миллионы людей режут искрами от себя и чем им это грозит?

Болгарка самый популярный инструмент по травмоопасности. Если когда-нибудь, кто то составит рейтинг инструментов покалечивших людей, то первое место однозначно займет УШМ, уйдя далеко в отрыв от любого другого станка или инструмента. И в большинстве случаев это связанно с неправильной эксплуатацией.

Кстати в конце публикации будет видео с очень простым, но в то же время с весьма эффективным способом защиты от искр.

И так, если мы шлифуем дерево или металл, то тут вопросов нет, однозначно надо шлифовать так, что бы стружка и пыль от шлифовки летели в сторону от нас. Даже если при зачистке металла диск разлетится, осколки полетят в сторону от вас, а если какая то часть и полетит на вас, то их просто возьмёт на себя защитный кожух.

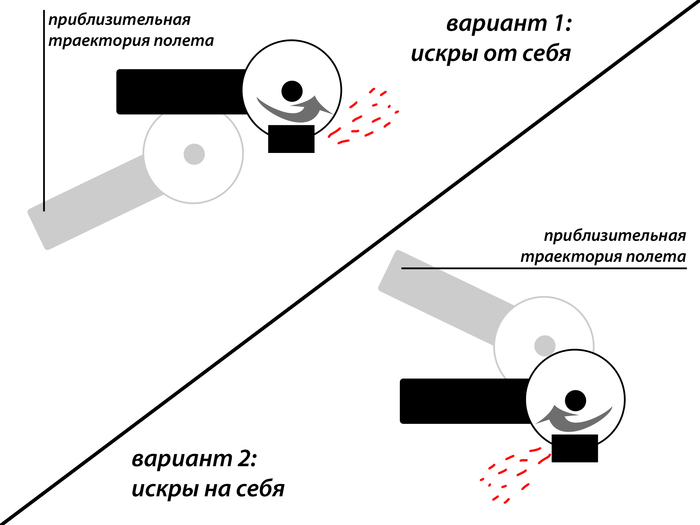

Главный вопрос, в какую сторону должны лететь искры от болгарки, если мы режем металл? На себя или от себя?

Когда мы начинаем резать металл, вместе с искрами появляется теоретическая возможность отдачи. Для тех, кто не в курсе о чем я, то отдача - это мгновенная реакция на зажатый диск. Зажатие приводит к моментальной остановке вращающегося механизма болгарки, что приводит к тому, что неуправляемая болгарка (которую тупо вырывает из рук при заклинивании диска) начинает свое движении в напрафвлении вращения диска. И в этом случае болгарка либо движется на вас, либо от вас.

Давайте схематически начертим оба варианта, что бы понять, как поведут себя искры, осколки и сам инструмент.

По данной схеме получается, что если резать искрами на себя, есть риск, что в случае разлета диска осколки полетят в вашу сторону, а если резать искрами от себя, то от вас. Но, даже если диск разлетится, при положении "искры на себя", то защитный кожух берет все осколки. Говорю это их личного опыта, на моей памяти у меня 4 раза разлетался диск "искрами на себя" и не разу в мою сторону не было даже намека на полет осколка (каждый раз на болгарке был защитный кожух).

И самое главное, когда мы режем искрами на себя, нужно стоять не за болгаркой, а немного сбоку от нее, в стороне от прогнозируемого полета осколков.

А теперь самая главная опасноть которую таит в себе болгарка. Искры и осколки это детский лепет. Отдача - вот самое главное испытание, которую может организовать вам УШМ. При резке металла, по разным причинам, отрезной диск может зажать. И тогда у нас появляется отдача. Даже 115, самую маленькую, болгарку в этом случае практически невозможно удержать в руках, что уже говорить про модели побольше.

Так вот, если мы режем искрами на себя, то инструмент просто вырвет из рук, и он полетит в сторону, противоположную оператору. А вот если резать искрами от себя, то при отдаче, инструмент, который даже при отпущенной пусковой кнопке, продолжает по инерции вращаться на скорости 10.000 оборотов в минуту, прилетит в оператора. Если у вас есть немного воображения, то вы сами можете себе представить и отрезанные руки и ноги и перебитые артерии и много чего еще вполне подходящего для сюжета фильмов Хичкока.

Так почему же люди продолжают резать искрами от себя? Все просто, кто нить видел взрыв светошумовой гранаты? Много звука, света, дыма, но ни каких повреждения она не наносит. То же самое и с болгаркой, люди боятся искр, ведь пока болгарку не заклинило, по их мнению, этого нужно опасаться больше всего.

Жду ваше мнение в комментариях.

Ну и видео, которое обещал в начале публикации:

Читайте также: