Гост на изгиб металла

Обновлено: 18.05.2024

3 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 7438:1985 «Материалы металлические. Испытание на изгиб». При этом разделы полностью идентичны, а приложение, А дополняет их с учетом потребностей национальной экономики указанных выше государств

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 20 января 2004 г. N 23-ст межгосударственный стандарт введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2004 г.

6 ПЕРЕИЗДАНИЕ. Март 2006 г.

1 Область применения

Настоящий стандарт устанавливает метод определения способности металлических материалов выдерживать пластическую деформацию при изгибе.

Дополнительные требования, отражающие потребности экономики страны, приведены в приложении А.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2789−73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 7564−97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 28840−90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 30893.1−2002 (ИСО 2768−1-89) Основные нормы взаимозаменяемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками

3 Обозначения и определения

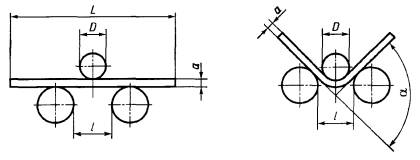

Обозначения (рисунки 1 и 2) и наименования параметров приведены в таблице 1.

4 Сущность метода

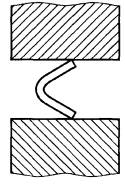

Испытание на изгиб заключается в пластической деформации образца круглого, квадратного, прямоугольного или многоугольного сечения путем изгиба без изменения направления действия силы до достижения заданного угла изгиба.

Оси двух опор при изгибе образца должны оставаться в плоскости, перпендикулярной к направлению действия силы. При изгибе на 180° две боковые поверхности могут, в зависимости от требований стандарта на металлопродукцию, соприкасаться друг с другом или быть параллельными, находясь одна от другой на заданном расстоянии; для контроля этого расстояния применяют прокладку.

5 Аппаратура

5.1 Испытание на изгиб должно проводиться на универсальных испытательных машинах или прессах (ГОСТ 28840), снабженных следующими устройствами:

— изгибающим устройством с двумя опорами и оправкой (рисунок 1);

— изгибающим устройством с V-образной выемкой и оправкой (рисунок 2);

— изгибающим устройством с тисками (рисунок 3).

5.2 Изгибающее устройство с опорами и оправкой

5.2.1 Длина опор и ширина оправки должны превышать ширину или диаметр образца. Диаметр оправки определяется нормативным документом на металлопродукцию. Опоры для образца и оправка должны быть достаточно твердыми.

Дополнительные требования к оправке и опорам приведены в приложении А.

5.2.2 Если нет иных указаний, то расстояние между опорами , (1)

где

При изгибе необработанная поверхность должна быть на растягиваемой стороне образца. Дополнительные требования к размерам образцов приведены в приложении А.

6.7 При испытании поковок, отливок и полуфабрикатов размеры образцов и место их отбора устанавливают согласованием между потребителем и изготовителем.

6.8 По согласованию между потребителем и изготовителем испытания на изгиб допускается проводить на образцах большей толщины и ширины, чем указано в 6.4−6.6.

6.9 Длина образца зависит от толщины образца и используемого испытательного оборудования.

7 Проведение испытания

7.1 Испытания на изгиб должны проводиться при температуре окружающей среды от 10 °C до 35 °C. При разногласиях в оценке качества металлопродукции испытания должны проводиться при температуре (23±5) °С.

7.2 Испытания на изгиб проводят в соответствии с требованиями одного из следующих методов, указанных в нормативных документах на металлопродукцию:

— до достижения заданного угла изгиба при действии усилия (рисунки 1, 2 и 3);

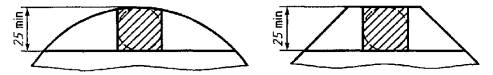

— до достижения параллельности сторон образца, отстоящих друг от друга на заданном расстоянии при действии усилия (рисунок 5);

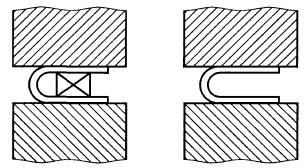

— до соприкосновения сторон образца при действии усилия (рисунок 6).

7.3 При испытании на изгиб до заданного угла изгиба образец устанавливают на опорах (рисунок 1) или на изгибающем устройстве с V-образной выемкой (рисунок 2) и изгибают посередине между опорами под действием непрерывно возрастающего усилия.

При испытании всеми способами (рисунки 1, 2 и 3) изгибающее усилие должно прилагаться постепенно, чтобы обеспечить свободное пластическое течение металла.

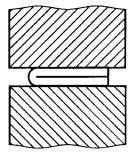

Если указанным выше способом невозможно изогнуть образец непосредственно до заданного угла, то догиб производят путем сжатия концов образца (рисунок 7).

7.4 При испытании на изгиб до параллельности сторон образец сначала изгибают, как указано в 7.3, а затем его помещают между двумя параллельными плоскостями пресса (рисунок 5) и при постоянно возрастающем усилии сгибают до получения параллельности сторон образца. Это испытание может проводиться с прокладкой или без прокладки. Толщина прокладки должна быть равна диаметру оправки.

7.5 При испытании на изгиб до соприкосновения сторон образца (рисунок 6) образец после предварительного изгиба подвергают дальнейшему изгибу между двумя параллельными плоскостями пресса при постоянно возрастающем усилии.

8 Обработка результатов испытания

8.1 Результаты испытания на изгиб оценивают в соответствии с нормативными документами на металлопродукцию. Если такие указания отсутствуют, то отсутствие трещин, видимых невооруженным глазом, служит доказательством того, что образец выдержал испытание на изгиб.

8.2 Угол изгиба, указанный в нормативных документах на металлопродукцию, всегда считается минимальным. Если указывают внутренний радиус изгиба, то он всегда считается максимальным.

9 Протокол испытания

Протокол испытания должен содержать следующую информацию:

— ссылку на настоящий стандарт;

— идентификацию образца (тип материала, номер плавки, направление оси образца относительно изделия);

— форму и размеры образца;

ПРИЛОЖЕНИЕ, А (обязательное). Дополнительные требования, отражающие потребности экономики страны

А.1 При отсутствии указаний в нормативных документах на металлопродукцию места вырезки заготовок для образцов, их количество, направление продольной оси образцов по отношению к заготовке, размеры припусков при вырезке и механической обработке устанавливают по или другому нормативному документу на правила отбора проб, заготовок и образцов по согласованию между потребителем и изготовителем.

А.2 При отсутствии указаний в нормативных документах на металлопродукцию диаметр оправки должен быть равен двум толщинам (диаметрам) образца, а радиус закругления опор должен быть не менее толщины (диаметра) образца.

А.3 Рабочие поверхности оправки и опор изгибающих устройств, зажимного приспособления, а также изгибающего устройства с V-образной выемкой не должны иметь смятия. Твердость указанных поверхностей должна быть не менее 50 HRC.

А.4 Испытание металлопродукции толщиной более 30 мм допускается проводить на цилиндрических образцах диаметром (25±0,5) мм.

А.5 Ориентировочную длину образца , мм, определяют по формуле

где — коэффициент, равный 100−150 мм.

А.6 Шероховатость поверхности образцов после механической обработки должна быть не более 40 мкм по .

А.7 При наличии указаний в нормативных документах на металлопродукцию испытания проводят до появления первой трещины в растянутой зоне образца с определением угла изгиба.

А.8 Перед испытанием допускается правка образца при температуре от 10 °C до 35 °C.

А.9 При испытании до соприкосновения сторон допускается просвет, равный внутреннему радиусу изгиба.

А.10 Испытание на изгиб до появления первой трещины проводят по той же методике, что и изгиб до заданного угла. При любом методе испытания на изгиб скорость перемещения оправки или опор не должна превышать 15 мм/мин.

Момент появления трещины устанавливают невооруженным глазом. Угол изгиба измеряют без снятия усилия.

A.11 Допускается измерять угол изгиба после снятия усилия.

А.12 Предельные отклонения по диаметру и ширине образцов — в соответствии с .1 для класса точности грубый.

А.13 В протоколе испытания должна быть указана толщина или диаметр (или диаметр вписанной окружности для многоугольного сечения) металлопродукции.

Электронный текст документа

подготовлен АО «Кодекс» и сверен по:

официальное издание

Гост на изгиб металла

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Методы испытания на изгиб

Metals. Methods of bend tests

Дата введения 1980-07-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ Б.М.Овсянников, Н.А.Бирун, И.А.Балакина, А.В.Минашин

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 18.03.80 г. N 1202

3. Периодичность проверки - 5 лет

5. ВЗАМЕН ГОСТ 14019-68

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на которую дана ссылка

Номер пункта, подпункта, перечисления, приложения

7. Срок действия продлен до 01.07.2000* постановлением Госстандарта СССР N 3088 от 16.10.89

* Органичение срока действия снято по протоколу N 7-95 Межгосударственного Совета по стандартам, метрологии и сертификации. (ИУС N 11, 1995 г.). - Примечание "КОДЕКС".

8. ПЕРЕИЗДАНИЕ (июнь 1990 г.) с Изменением N 1, утвержденным в октябре 1989 г. (ИУС 1-90)

Настоящий стандарт устанавливает методы испытаний металлов на изгиб при температуре (20) °C.

Испытание состоит в изгибе образца вокруг оправки под действием статического усилия и служит для определения способности металла выдерживать заданную пластическую деформацию, характеризуемую углом изгиба, или для оценки предельной пластичности металла, характеризуемой углом изгиба до появления первой трещины.

Стандарт не распространяется на испытания труб полного сечения, сварных соединений и проволоки.

1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ

1.1. Места вырезки заготовок для образцов, их количество, направление продольной оси образцов по отношению к заготовке, величины припусков при вырезке и механической обработке - по ГОСТ 7564-73 и другой нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию.

1.2. Испытания проводят на образцах круглого, квадратного, прямоугольного или многоугольного сечения.

Требования к испытанию образцов с иной формой поперечного сечения должны указываться в нормативно-технической документации на металлопродукцию.

1.3. Испытания на изгиб металлопродукции номинальной толщиной до 25 мм проводят на плоских образцах толщиной, равной толщине изделия.

При номинальной толщине металлопродукции более 25 мм плоские образцы толщиной (25±0,5) мм изготовляют механической обработкой одной из сторон заготовки.

При испытании необработанная поверхность образца должна лежать на опорах.

1.3.1. Если не имеется указаний в нормативно-технической документации на металлопродукцию, ширина образца (, мм) должна быть равна:

ширине изделия - для металлопродукции с номинальной шириной 20 мм; (20±5) мм - для металлопродукции шириной более 20 мм и номинальной толщиной менее 10 мм;

двум толщинам образца - для металлопродукции номинальной шириной более 20 мм и номинальной толщиной 10 мм и более.

Из металлопродукции номинальной толщиной более 25 мм допускается изготовлять образцы толщиной (25±0,5) мм при ширине образцов 30 мм.

Предельные отклонения по ширине образцов - в соответствии с ГОСТ 25670-83 для класса точности грубый.

Примечание. При соответствии результатов испытаний требованиям нормативно-технической документации на металлопродукцию допускается проведение испытаний на образцах с большей шириной.

1.3.2. Острые кромки образцов должны быть закруглены. Радиус закругления не должен превышать 0,1 толщины образца. Механическую обработку кромок проводят вдоль образца.

Допускается проводить испытания образцов с незакругленными кромками при условии соответствия результатов испытаний требованиям нормативно-технической документации на металлопродукцию.

1.3.3. При контрольных испытаниях образцов толщиной 10 мм и более допускается устанавливать одинаковую ширину образцов, равную удвоенной максимальной толщине образца. Разбивку по толщинам рекомендуется проводить с интервалом 5 мм.

1.4. Металлопродукция круглого или многоугольного сечения подвергается испытанию на изгиб в состоянии поставки (в сечении, равном сечению металлопродукции), если номинальный диаметр (при круглом сечении) или диаметр вписанной окружности (при многоугольном сечении) не превышает 50 мм.

Испытание металлопродукции сечением более 30 и до 50 мм допускается проводить на цилиндрических образцах диаметром (25±0,5) мм.

Испытание металлопродукции сечением более 50 мм проводится на цилиндрических образцах диаметром (25±0,5) мм.

1.5. Допускается проводить испытание на изгиб плоских образцов толщиной более 25 мм и шириной, равной двум толщинам образца, а также металлопродукции диаметром (диаметром вписанной окружности при многоугольном сечении) более 50 мм в состоянии поставки.

1.6. При наличии указаний в нормативно-технической документации на металлопродукцию проводят испытания на изгиб на образцах других размеров.

1.7. Шероховатость поверхности образцов после механической обработки должна быть не более 40 мкм по ГОСТ 2789-73.

Допускается применять образцы с более высоким значением параметра шероховатости или без механической обработки при соответствии результатов испытаний требованиям нормативно-технической документации на металлопродукцию.

1.8. При наличии указаний в нормативно-технической документации на металлопродукцию образцы правят перед испытанием.

1.9. Размеры и форму заготовок и образцов для испытаний на изгиб поковок, отливок и полуфабрикатов устанавливают в соответствующей нормативно-технической документации на металлопродукцию.

1.10. Длину образца устанавливают в зависимости от толщины металла и толщины (диаметра закругления) оправки. Ориентировочную длину образца (L, мм) вычисляют по формуле

где - толщина или диаметр (диаметр вписанной окружности для многоугольного сечения образца, мм;

- диаметр закругления (толщина) оправки, мм;

1.11. Количество образцов для испытаний указывают в нормативно-технической документации на металлопродукцию.

2.1. Испытание на изгиб проводят на универсальных испытательных машинах или прессах. Для проведения испытания применяют приспособления:

в виде двух опор с оправкой (черт. 1);

в виде матрицы с V-образным углублением и оправкой (черт. 2). Образцы толщиной менее 4 мм испытывают на изгиб в тисках вокруг жестко закрепленной оправки (черт. 4). Изгиб образца осуществляют с помощью рычага.

* Черт. 3 исключен (Изм. N 1).

2.2. Угол между наклонными поверхностями матрицы с V-образным углублением должен составлять 180°-°. Величину угла изгиба (град) устанавливают в нормативно-технической документации на металлопродукцию.

Края матрицы должны быть закруглены с радиусом закругления, равным от 1 до 2 толщин (диаметров) образца, и иметь твердость не менее 50 НRС.

Разд. 1, 2. (Измененная редакция, Изм. N 1).

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. При изготовлении плоского образца на его гранях после механической обработки не должно быть поперечных рисок от режущего инструмента. Шероховатость поверхности образца после механической обработки по ГОСТ 2789-73 должна быть меньше или равна 40 мкм.

3.2. Острые кромки образца должны быть притуплены. Радиус закругления не должен превышать 0,1 толщины образца. Механическую обработку кромок производят вдоль образца. Допускается проводить испытания на образцах с непритупленными кромками, если при этом получаются удовлетворительные результаты.

3.3. Ширина оправки и опор должна быть больше ширины образца. Толщину оправки устанавливают в соответствии с нормативно-технической документацией на металлопродукцию. При отсутствии таких указаний толщину оправки принимают равной двум толщинам (диаметром) испытуемого образца. Радиус закругленной части оправки должен быть равен половине ее толщины. Радиус закругления опор должен быть не менее толщины образца.

3.4. Расстояние между опорами (в свету), если оно не оговорено в нормативно-технической документации на металлопродукцию, принимают равным +2,5 с округлением до 1 мм в большую сторону.

3.5. Перед испытанием допускается правка образцов при температуре 20 °С.

3.6. На средней трети длины образца не допускаются пороки металлургического производства и механические повреждения.

Маркировка должна быть на концах образца.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Образец с постоянной площадью поперечного сечения подвергают изгибу сосредоточенной нагрузкой в середине пролета между опорами (черт. 1).

4.1a. Расстояние между опорами () определяется с округлением до 1,0 мм и вычисляется (мм) по формуле

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

ГОСТ 14019-2003

(ИСО 7438:1985)

Метод испытания на изгиб

Metallic materials. Bend test method

Дата введения 2004-09-01

1 РАЗРАБОТАН Российской Федерацией, Межгосударственным техническим комитетом по стандартизации МТК 145 "Методы контроля металлопродукции"

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 23 от 22 мая 2003 г.)

За принятие проголосовали:

Наименование национального органа по стандартизации

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

3 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 7438:1985 "Материалы металлические. Испытание на изгиб". При этом разделы полностью идентичны, а приложение А дополняет их с учетом потребностей национальной экономики указанных выше государств

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 20 января 2004 г. N 23-ст межгосударственный стандарт ГОСТ 14019-2003 введен в действие в качестве национального стандарта Российской Федерации с 1 сентября 2004 г.

6 ПЕРЕИЗДАНИЕ. Март 2006 г.

1 Область применения

Дополнительные требования, отражающие потребности экономики страны, приведены в приложении А.

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 7564-97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

Обозначения (рисунки 1 и 2) и наименования параметров приведены в таблице 1.

Толщина или диаметр образца (или диаметр вписанной окружности для образцов многоугольного сечения), мм

Ширина образца, мм

Длина образца, мм

Расстояние между опорами изгибающего устройства, мм

Диаметр оправки, мм

Угол изгиба, градус

Внутренний радиус изогнутой части образца после испытания, мм

4 Сущность метода

Оси двух опор при изгибе образца должны оставаться в плоскости, перпендикулярной к направлению действия силы. При изгибе на 180° две боковые поверхности могут, в зависимости от требований стандарта на металлопродукцию, соприкасаться друг с другом или быть параллельными, находясь одна от другой на заданном расстоянии; для контроля этого расстояния применяют прокладку.

- изгибающим устройством с двумя опорами и оправкой (рисунок 1);

- изгибающим устройством с V-образной выемкой и оправкой (рисунок 2);

- изгибающим устройством с тисками (рисунок 3).

2 - оправка

5.2 Изгибающее устройство с опорами и оправкой

5.2.2 Если нет иных указаний, то расстояние между опорами определяют по формуле

где - диаметр оправки, мм;

- толщина (диаметр) образца, мм.

Данное расстояние не должно изменяться в течение всего испытания на изгиб.

5.3 Изгибающее устройство с V-образной выемкой и оправкой

Наклонные плоскости V-образной выемкой образуют угол 180°- (рисунок 2). Величина угла устанавливается нормативными документами на металлопродукцию.

Кромки V-образной выемки должны иметь радиус закругления, в 1-10 раз превышающий толщину образца, и должны быть достаточно твердыми.

Дополнительные требования к изгибающему устройству приведены в приложении А.

5.4 Изгибающее устройство с тисками

Устройство состоит из тисков и оправки достаточной твердости; оно может быть снабжено рычагом для приложения усилия к образцу (рисунок 3).

6 Подготовка к испытанию

6.1 Отбор проб, заготовок и образцов - по нормативным документам на металлопродукцию.

Дополнительные требования к отбору заготовок и образцов приведены в приложении А.

6.2 Для испытания применяют образцы круглого, квадратного, прямоугольного или многоугольного сечения. Любые участки материала, подвергавшиеся резке ножницами, пламенной резке или аналогичным операциям во время отбора проб, должны быть удалены. Если такие участки не удалены, допускается проводить испытания образцов на изгиб при условии, что результаты испытаний будут соответствовать нормативным документам на металлопродукцию.

6.3 Кромки образцов прямоугольного сечения должны быть закруглены радиусом не более 0,1 толщины образца. Закругление должно выполняться таким образом, чтобы оно не влекло за собой образование поперечных заусенцев, царапин или вмятин, которые могут отрицательно влиять на результаты испытания.

Допускается проводить испытания на образце с незакругленными кромками при условии, что результаты испытания будут соответствовать нормативным документам на металлопродукцию.

6.4 Если в нормативных документах на металлопродукцию не оговорено иное, ширина образца должна быть следующей:

- при ширине изделия не более 20 мм ширина образца равна ширине изделия;

- при ширине изделия более 20 мм ширина образца составляет (20±5) мм для изделий толщиной менее 3 мм и от 20 до 50 мм - для изделий толщиной 3 мм и более.

6.5 Толщина образцов, отбираемых от листов, полос и фасонных профилей, должна быть равна толщине испытуемого изделия. Если толщина изделия более 25 мм, она может быть уменьшена путем механической обработки одной стороны для получения толщины не менее 25 мм. При изгибе необработанная поверхность должна быть на растягиваемой стороне образца.

6.6 Образцы круглого, квадратного, прямоугольного или многоугольного сечения испытывают на изгиб с поперечным сечением, равным поперечному сечению изделия, при условии, если диаметр образца при круглом поперечном сечении или диаметр вписанной окружности (для многоугольного сечения) не превышает 50 мм. Если диаметр образца или диаметр вписанной окружности более 30 мм, но не более 50 мм включительно, то образец может быть уменьшен до диаметра не менее 25 мм. Если диаметр образца или диаметр вписанной окружности превышает 50 мм, то образец должен быть уменьшен до диаметра не менее 25 мм (рисунок 4).

Метод испытания на ударный изгиб при пониженных,

комнатной и повышенных температурах

Metals. Method for testing the impact strength at low,

room and high temperature

Дата введения 1979-01-01

В. Н. Данилов, д-р техн. наук; М. Н. Георгиев, канд. техн. наук; Н. Я. Межова; Л. Н. Косарев, канд. техн. наук; Е. Ф. Комолова, канд.техн. наук; Б. А. Дроздовский, канд. техн. наук; В. Г. Кудряшов, канд. техн. наук; П. Д. Одесский, канд. техн. наук; В. И. Гельмида, канд. техн. наук; В. И. Змиевский, канд. техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 17.04.78 N 1021

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, раздела

5. Ограничение срока действия снято по решению Межгосударственного совета по стандартизации, метрологии и сертификации (протокол 3-93 от 17.02.93)

6. ПЕРЕИЗДАНИЕ (октябрь 1993 г.) с Изменениями N 1, 2, утвержденными в октябре 1981 г., марте 1988 г., (ИУС 12-81, 6-88)

Информация об отмене документов приведена из издания: официальное издание, М.: Издательство стандартов, 1982 год. Примечание "КОДЕКС".

Настоящий стандарт распространяется на черные и цветные металлы и сплавы и устанавливает метод испытания на ударный изгиб при температуре от минус 100 до плюс 1200 °С.

Метод основан на разрушении образца с концентратором посередине одним ударом маятникового копра. Концы образца располагают на опорах. В результате испытания определяют полную работу, затраченную при ударе (работу удара), или ударную вязкость.

Под ударной вязкостью следует понимать работу удара, отнесенную к начальной площади поперечного сечения образца в месте концентратора.

(Измененная редакция, Изм. N 1, 2).

1. МЕТОД ОТБОРА ОБРАЗЦОВ

1.1. Форма и размеры образцов для испытания должны соответствовать указанным в таблице и на черт. 1-3.

Вид кон- центра- тора

Радиус концен- тратора

R

Глубина надреза

(пред. откл. ±0,1)

Глубина концен-

тратора (пред. откл. ±0,6)

Высота рабочего сечения

* При контрольных массовых испытаниях допускается изготовление образцов с предельным отклонением ±0,10 мм.

Образец с концентратором вида U

Образец с концентратором вида V

Образец с концентратором вида Т

(усталостная трещина)

а - общий вид; б - форма концентратора для образцов с 15 по 19 тип; в - форма концентратора для образцов 20 типа

Допускается использовать образцы без надреза и с одной и двумя необработанными поверхностями, размеры которых по ширине отличаются от указанных в таблице.

Область применения образцов указана в справочном приложении 1.

Испытание образцов типов 4, 14, 18 проводят по требованию потребителя для изделий специального назначения.

1.2. Место вырезки заготовки для изготовления образцов, ориентация оси концентратора, технология вырезки заготовок и изготовления образцов - по ГОСТ 7565-81 для черных металлов, если иное не предусмотрено в нормативно-технической документации на продукцию.

Для цветных металлов и сплавов все это должно быть указано в нормативно-технической документации на продукцию.

При вырезке заготовок металл образцов должен предохраняться от наклепа и нагрева, изменяющих свойства металла, если не предусмотрено иное в нормативно-технической документации на продукцию.

1.1; 1.2. (Измененная редакция, Изм N 2).

1.3. Риски на поверхности концентраторов видов U и V, видимые без применения увеличительных средств, не допускаются.

1.4. Концентратор вида Т получают в вершине начального надреза при плоском циклическом изгибе образца. Способ получения начального концентратора может быть любым.

Число циклов, необходимое для получения трещины заданной глубины, должно быть не менее 3000.

1.5. Максимальный остаточный прогиб, образовавшийся при нанесении на образцах концентратора вида Т, не должен превышать: 0,25 мм - для образцов длиной 55 мм.

Контроль прогиба образца осуществляется с помощью индикаторов часового типа по ГОСТ 577-68 или других средств, обеспечивающих погрешность измерения прогиба не более 0,05 мм на базе длины образца.

1.6. Тип и число образцов, порядок проведения повторных испытаний должны быть указаны в нормативно-технической документации на конкретную продукцию, утвержденной в установленном порядке.

Если в нормативно-технической документации на металлопродукцию не указан тип образца, следует испытывать образцы типа 1 - до 01.01.91.

1.4-1.6. (Измененная редакция, Изм. N 1, 2).

2. АППАРАТУРА И МАТЕРИАЛЫ

(5±0,5) м/с - для копров с номинальной потенциальной энергией маятника 50 (5,0); 150 (15); 300 (30,0) Дж (кгс·м);

(4±0,25) м/с - для копров с номинальной потенциальной энергией маятника 25 (2,5); 15 (1,5); 7,5 (0,75) Дж (кгс·м);

(3±0,25) м/с - для копров с номинальной потенциальной энергией маятника 5,0 (0,5) Дж (кгс·м) и менее.

Допускается применять копры с другой номинальной потенциальной энергией маятника. При этом номинальное значение потенциальной энергии маятника должно быть таким, чтобы значение работы удара составляло не менее 10 % от номинального значения потенциальной энергии маятника. До 01.01.91 допускается использовать копры с такой номинальной потенциальной энергией маятника, чтобы работа удара составляла не менее 5 % от номинальной потенциальной энергии маятника. Номинальное значение потенциальной энергии маятника должно быть указано в нормативно-технической документации на конкретную продукцию.

Основные размеры опор и ножа маятника должны соответствовать указанным на черт. 4. Для копров другой конструкции допускаются иные радиусы закругления ребра опоры и скорость движения маятника от 4,5 до 7,0 м/с.

( Измененная редакция, Изм. N 2).

Опоры и нож маятника

2.2. Термостат, обеспечивающий равномерное охлаждение или нагрев, отсутствие агрессивного воздействия окружающей среды на образец и возможность контроля температуры.

2.3. Смесь жидкого азота (ГОСТ 9293-74) или твердой углекислоты ("сухого льда") с этиловым спиртом. Применение в качестве охладителя жидкого кислорода и жидкого воздуха не допускается.

Массовая доля кислорода в жидком азоте в процессе охлаждения образцов в термостате не должна быть более 10%.

Настоящий стандарт устанавливает м е тод определения способности металлических материалов выдерживать пластич е скую д е формацию при изгибе.

Дополнительные требования, отражающи е потребности экономики страны, приведены в приложении А.

В настоящем стандарте использованы ссылки на сл е дующие стандарты:

ГОСТ 7564-97 Прокат. Общие правила отбора проб, заготовок и образцов для механических и т е хнологич е ских испытаний

ГОСТ 28840-90 Машины для испытания материалов на растяжени е , сжати е и изгиб. Общие технически е требования

ГОСТ 30893.1-2002 Основные нормы взаимозам е няемости. Общие допуски. Предельные отклонения линейных и угловых размеров с неуказанными допусками

Обознач е ния (рисунки 1 и 2) и наименования парам е тров привед е н ы в таблице 1.

Толщина или диаметр образца (или диаметр вписанной окружности для образцо в многоугольного сечения), мм

Расстояние между опорами и з гибающего устройства, мм

4 Сущность метода

Испытание на изгиб заключается в пластической деформации образца круглого, квадратного, прямоугольного или многоугольного сечения путем изгиба без изменения направл е ния действия силы до достижения заданного угла изгиба.

Оси двух опор при изгибе образца должны оставаться в плоскости, п е рп е ндикулярной к направлению действия силы. При изгибе на 180° две боковые поверхности могут, в зависимости от требований стандарта на м е таллопродукцию, соприкасаться друг с другом или быть параллельными, находясь одна от другой на заданном расстоянии; для контроля этого расстояния применяют прокладку.

5 Аппаратура

5 .1 Испытание на изгиб должно проводиться на универсальных испытательных машинах или прессах (ГОСТ 28840), снабженных сл е дующими устройствами:

- изгибающим устройством с V - образ н ой выемкой и оправкой (рисунок 2);

5.2 Изгибающее устройство с опорами и оправкой

5.2 .1 Длина опор и ш ирина оправки должны превышать ширину или диаметр образца. Диаметр оправки определяется нормативным документом на металлопродукцию. Опоры для образца и оправка должны быть достаточно твердыми.

Дополнительные требования к оправке и опорам приве д ены в приложении А.

1 - тиск и; 2 - оправка

5.2.2 Если нет иных указаний, то расстояние между опорами l определяют по формуле

l = (D + 3a) ± a/2 , (1)

где D - диам е тр оправки, мм;

a - толщина (диам е тр) образца, мм.

Данное расстояни е н е должно изм е няться в теч е ние всего испытания на изгиб.

5.3 Изгибающее устройство с V -образно й выемкой и оправкой

Наклонные плоскости V -образной выемкой образуют угол 180 ° - α (рисунок 2). В е личина угла α устанавливается нормативными документами на металлопродукцию.

Кромки V -образной выемки должны иметь радиус закругления, в 1 - 10 раз превышающий толщину образца, и должны быть достаточно твердыми.

5.4 Изгибающее устройство с тисками

Устройство состоит из тисков и оправки достаточной твердости; оно мож е т быть снабжено рычагом для прилож е ния усилия к образцу (рисунок 3).

Дополнительны е требования к изгибающ е му устройству приведены в прилож е нии А.

6 Подготовка к испытанию

6 .1 Отбор проб, заготовок и образцов - по нормативным документам на металлопродукцию. Дополнительные тр е бования к отбору заготовок и образцов приведены в приложении А.

6.2 Для испытания прим е няют образцы круглого, квадратного, прямоугольного или многоугольного сеч е ния. Любые участки материала, подвергавшиеся резке ножницами, пламенной резке или аналогичным операциям во время отбора проб, должны быть удал е ны. Если таки е участки не удал е ны, допускается проводить испытания образцов на изгиб при условии, что результаты испытаний будут соотв е тствовать нормативным докум е нтам на м е таллопродукцию.

6.3 Кромки образцов прямоугольного с е ч е ния должны быть закругл е ны радиусом не бол е е 0 ,1 толщины образца. Закругл е ни е должно выполняться таким образом, чтобы оно не вл е кло за собой образование поп е речных заусенцев, царапин или вмятин, которые могут отрицательно влиять на результаты испытания.

6.4 Если в нормативных докум е нтах на металлопродукцию не оговорено иное, ширина образца должна быть сл е дующей:

- при ширине изделия н е более 20 мм ширина образца равна ширине изделия;

- при ширине изд е лия более 20 мм ширина образца составля е т (20 ± 5) мм для изделий толщиной менее 3 мм и от 20 до 50 мм - для изделий толщиной 3 мм и более.

6.5 Толщина образцов, отбираемых от листов, полос и фасонных профил е й, должна быть равна толщин е испытуемого изделия. Если толщина изделия бол е е 25 мм, она может быть уменьш е на путем механической обработки одной стороны для получения толщины не менее 25 мм. При изгибе необработанная поверхность должна быть на растягиваемой стороне образца.

6.6 Образцы круглого, квадратного, прямоугольного или многоугольного сечения испытывают на изгиб с поперечным сечени е м, равным поперечному сечению изделия, при условии, если диаметр образца при круглом поперечном сечении или диаметр вписанной окружности (для многоугольного сечения) не превышает 50 мм. Если диаметр образца или диаметр вписанной окружности более 30 мм, но не более 50 мм включительно, то образец может быть уменьшен до диаметра не менее 25 мм. Если диам е тр образца или диаметр вписанной окружности превышает 50 мм, то образец должен быть уменьшен до диаметра не менее 25 мм (рисунок 4 ).

6.7 При испытании поковок, отливок и полуфабрикатов разм е ры образцов и место их отбора устанавливают согласованием между потребителем и изготовителем.

6.8 По согласованию между потребителем и изготовителем испытания на изгиб допускается проводить на образцах больш е й толщины и ширины, чем указано в 6.4 - 6.6.

6.9 Длина образца зависит от толщины образца и используемого испытательного оборудования.

7 .1 Испытания на изгиб должны проводиться при температуре окружающ е й среды от 10 ° С до 35 ° С. При разногласиях в оценке кач е ства металлопродукции испытания должны проводиться при температуре (23 ± 5) ° С.

7.2 Испытания на изгиб проводят в соответствии с требованиями одного из следующих м е тодов, указанных в нормативных документах на м е таллопродукцию:

- до достижения заданного угла изгиба при действии усилия (рисунки 1, 2 и 3);

- до достижения параллельности сторон образца, отстоящих друг от друга на заданном расстоянии при действии усилия (рисунок 5);

- до соприкосновения сторон образца при действии усилия (рисунок 6).

7.3 При испытании на изгиб до заданного угла изгиба образец устанавливают на опорах (рисунок 1 ) или на изгибающем устройстве с V -образной выемкой (рисунок 2 ) и изгибают посередине между опорами под действием непрерывно возрастающего усилия.

При испытании всеми способами (рисунки 1, 2 и 3) изгибающее усилие должно прилагаться постеп е нно, чтобы обеспечить свободное пластическое течение металла.

7.4 При испытании на изгиб до параллельности сторон образец сначала изгибают, как указано в 7.3, а затем его помещают м е жду двумя паралл е льными плоскостями пресса (рисунок 5) и при постоянно возрастающ е м усилии сгибают до получения параллельности сторон образца. Это испытание может проводиться с прокладкой или без прокладки. Толщина прокладки должна быть равна диам е тру оправки.

7.5 При испытании на изгиб до соприкосновения сторон образца (рисунок 6) образец посл е предварительного изгиба подвергают дальнейшему изгибу между двумя параллельными плоскостями пресса при постоянно возрастающем усилии.

8 .1 Результаты испытания на изгиб оценивают в соответствии с нормативными документами на металлопродукцию. Если таки е указания отсутствуют, то отсутствие трещин, видимых невооруженным глазом, служит доказательством того, что образ е ц выдержал испытани е на изгиб.

8.2 Угол изгиба, указанный в нормативных докум е нтах на металлопродукцию, всегда считается минимальным. Если указывают внутренний радиус изгиба, то он вс е гда считается максимальным.

- ссылку на настоящий стандарт;

- идентификацию образца (тип материала, номер плавки, направлени е оси образца относительно изделия);

- форму и разм е ры образца;

- м е тод испытания;

ПРИЛОЖЕНИЕ А

Дополнительные требования, отражающие потребности экономики страны

А.1 При отсутствии указаний в нормативных документах на металлопродукцию места вырезки заготовок для образцов, их количество, направление продольной оси образцов по отношению к заготовке, размеры припусков при вырезке и механической обработке устанавливают по ГОСТ 7564 или другому нормативному документу на правила отбора проб, заготовок и образцов по согласованию между потребителем и изготовителем.

А .2 При отсутствии указаний в нормативных документах на металлопродукцию диаметр оправки должен быть равен двум толщинам (диаметрам) образца, а радиус закругления опор должен быть не менее толщины (диаметра) образца.

А.3 Рабочие поверхности оправки и опор изгибающих устройств, зажимного приспособления, а также изгибающ е го устройства с V -образной выемкой н е должны иметь смятия. Твердость указанных поверхностей должна быть не менее 50 HR C .

А .4 Испытание металлопродукции толщиной более 30 мм допускается проводить на цилиндрических образцах диаметром (25 ± 0,5) мм.

А .5 Ориентировочную длину образца I , мм, определяют по формуле

L = 2 (a + D) + K, (A. 1 )

где а - толщина (диаметр) образца, мм;

D - диаметр оправки, мм;

K - коэффициент, равный 100 - 1 50 мм.

А.6 Шероховатость поверхности образцов после механической обработки r z должна быть не более 40 мкм по ГОСТ 2789.

А .7 При наличии указаний в нормативных документах на металлопродукцию испытания проводят до появления первой трещины в растянутой зоне образца с определением угла изгиба.

А .8 Перед испытанием допускается правка образца при температуре от 10 °С до 35 °С.

А .9 При испытании до соприкосновения сторон допускается просвет, равный внутреннему радиусу изгиба.

А.11 Допускается измерять угол изгиба после снятия усилия.

А.12 Предельные отклонения по диаметру и ширине образцов - в соответствии с ГОСТ 30893.1 для класса точности грубый.

А.13 В протоколе испытания должна быть указана толщина или диаметр (или диаметр вписанной окружности для многоугольного сечения) металлопродукци и.

Читайте также: