Гост текучесть металлических порошков

Обновлено: 16.05.2024

4. Стандарт полностью соответствует СТ СЭВ 471−88 и соответствует ИСО 6892−84* по сущности метода, проведению испытаний и обработке результатов испытаний металлов и изделий из них наименьшим размером в поперечном сечении 3,0 мм и более

________________

* Доступ к международным и зарубежным документам можно получить перейдя по ссылке, здесь и далее по тексту. — Примечание изготовителя базы данных.

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта, приложения |

| ГОСТ 166–89 | 2.2 |

| ГОСТ 427–75 | 2.4 |

| ГОСТ 6507–90 | 2.2 |

| ГОСТ 14766–69 | Приложение 1 |

| ГОСТ 28840–90 | 2.1 |

6. Ограничение срока действия снято по протоколу N 5−94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС N 11−12−94)

7. ИЗДАНИЕ (январь 2008 г.) с Изменениями N 1, 2, 3, утвержденными в августе 1987 г., октябре 1989 г., мае 1990 г. (ИУС 12−87, 2−90, 8−90)

ВНЕСЕНЫ поправки, опубликованные в ИУС N 7, 2014 год; ИУС N 11, 2014 год

Поправки внесены изготовителем базы данных

Настоящий стандарт устанавливает методы статических испытаний на растяжение черных и цветных металлов и изделий из них номинальным диаметром или наименьшим размером в поперечном сечении 3,0 мм и более для определения при температуре (20 ;

___________

* Поправкой (ИУС 7−2014) по всему тексту стандарта заменены слова «временное сопротивление» на «предел прочности»;

** Поправкой (ИУС 11−2014) по всему тексту стандарта заменены слова «предел прочности"на „временное сопротивление“. — Примечание изготовителя базы данных.

относительного равномерного удлинения;

относительного удлинения после разрыва;

относительного сужения поперечного сечения после разрыва.

Стандарт не распространяется на испытания проволоки и труб.

Стандарт соответствует СТ СЭВ 471−88 и ИСО 6892−84 по сущности метода, проведению испытаний и обработке результатов испытаний металлов и изделий из них наименьшим размером в поперечном сечении 3,0 мм и более.

Термины, применяемые в настоящем стандарте, и пояснения к ним приведены в приложении 1.

(Измененная редакция, Изм. N 2, 3).

1. МЕТОДЫ ОТБОРА ОБРАЗЦОВ

1.1. Вырезку заготовок для образцов проводят на металлорежущих станках, ножницах, штампах путем применения кислородной и анодно-механической резки и другими способами, предусматривая припуски на зону металла с измененными свойствами при нагреве и наклепе.

Места вырезки заготовок для образцов, количество их, направление продольной оси образцов по отношению к заготовке, величины припусков при вырезке должны быть указаны в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию.

1.2. Образцы рекомендуется изготовлять на металлорежущих станках.

При изготовлении образцов принимают меры (охлаждение, соответствующие режимы обработки), исключающие возможность изменения свойств металла при нагреве или наклепе, возникающих в результате механической обработки. Глубина резания при последнем проходе не должна превышать 0,3 мм.

1.3. Плоские образцы должны сохранять поверхностные слои проката, если не имеется иных указаний в нормативно-технической документации на правила отбора проб, заготовок и образцов или на металлопродукцию.

Для плоских образцов стрела прогиба на длине 200 мм не должна превышать 10% от толщины образца, но не более 4 мм. При наличии указаний в нормативно-технической документации на металлопродукцию допускается рихтовка или иной вид правки заготовок и образцов.

1.4. Заусенцы на гранях плоских образцов должны быть удалены механическим способом без повреждения поверхности образца. Кромки в рабочей части образцов допускается подвергать шлифовке и зачистке на шлифовальном круге или шлифовальной шкуркой.

1.5. При отсутствии других указаний в нормативно-технической документации на металлопродукцию значение параметров шероховатости обработанных поверхностей или . Применение коротких образцов предпочтительнее.

Литые образцы и образцы из хрупких материалов допускается изготовлять с начальной расчетной длиной .

При наличии указаний в НТД на металлопродукцию допускается применять и другие типы образцов, в том числе и непропорциональные, для которых начальная расчетная длина до — для цилиндрических образцов,

от до — для плоских образцов.

При разногласиях в оценке качества металла рабочая длина образцов должна составлять:

— для цилиндрических образцов,

— для плоских образцов.

3.3. Величину начальной расчетной длины — до ближайшего числа, кратного 5, если различие между вычисленным и установленным значениями — до ближайшего числа, кратного 10.

Начальную расчетную длину с отнесением места разрыва к середине и для определения относительного равномерного удлинения применяется тензометр, то начальная расчетная длина по тензометру производится автоматически, то нанесение меток для ограничения начальной расчетной длины образца , соответствующего напряжению, равному 5−10% от предполагаемого предела пропорциональности , соответствующее подсчитанному значению приращения удлинения.

Допускается применение метода линейной интерполяции для уточнения значения .

4.1.2. Определение предела пропорциональности , параллельную оси абсцисс, и на этой прямой откладывают отрезок , равный половине отрезка и начало координат проводят прямую .

4.1.3. Предел пропорциональности ( .

Пример определения предела пропорциональности , соответствующего напряжению, равному 10−15% от предполагаемого предела пропорциональности .

Пример определения модуля упругости и нижний и скорость нагружения должна устанавливаться в пределах, приведенных в табл.1б, если не имеется других указаний в НТД на металлопродукцию.

Модуль упругости

Скорость нагружения, Н/(мм (для цветных металлов)

(для цветных и черных металлов)

Скорость нагружения должна быть установлена в области упругости и поддерживаться по возможности постоянной, пока не будет достигнут верхний предел текучести .

При определении физического

____________________

* Черт.2. (Исключен, Изм. N 2).

Масштаб диаграммы по оси удлинения должен быть не менее 50:1.

При отсутствии испытательных машин с диаграммами указанного масштаба и возможности их получения с помощью специальных устройств допускается, за исключением случаев разногласий в оценке качества металлопродукции, использовать диаграммы с масштабом по оси удлинения не менее 10:1 при применении образцов с рабочей длиной не менее 50 мм.

4.5.2. Если прямолинейный участок диаграммы растяжения выражен нечетко, то рекомендуется следующий способ определения предела текучести условного

После того как ожидаемый условный предел текучести будет превышен, усилие на образец снижают до величины, составляющей примерно 10% от достигнутого. Далее производят новое нагружение образца до тех пор, пока величина приложенного усилия не превысит первоначальную.

Для определения усилия на диаграмме проводят прямую вдоль петли гистерезиса. Далее проводят параллельно ей линию, расстояние от начала которой до точки О диаграммы, отложенное по оси удлинения, соответствует допуску на величину пластической деформации.

Величина усилия, соответствующая точке пересечения этой линии с диаграммой растяжения, соответствует усилию условного предела текучести при установленном допуске на величину пластической деформации.

4.5.3. При определении предела текучести условного .

Предел текучести условный и условного предела текучести определяют по диаграмме растяжения (черт.3б).

Для определения указанного предела текучести на диаграмме растяжения проводят прямую, параллельную оси ординат (оси усилий) и отстоящую от нее на расстоянии, равном допуску на величину полной деформации с учетом масштаба диаграммы. Точка пересечения этой прямой с диаграммой растяжения соответствует усилию при пределе текучести условном .

Значение вычисляют путем деления величины полученного усилия на начальную площадь поперечного сечения образца скорость нагружения должна соответствовать требованиям п.

4.6.2. Для определения предела текучести условного , составляющего не более 10% от ожидаемого предела текучести условного и после выдержки в течение 10−12 с разгружают до начального напряжения . Начиная с усилия, составляемого 70−80% от ожидаемого предела текучести условного .

Испытание прекращают, когда остаточное удлинение превысит заданную величину. За усилие, соответствующее пределу текучести условному .

4.7−4.7.2. (Измененная редакция, Изм. N 2).

4.8. Определение относительного равномерного удлинения проводят на образцах с начальной расчетной длиной . Относительное равномерное удлинение (черт.4), отстоящем на расстоянии не менее чем 2 или 2 от места разрыва. Конечная длина расчетного участка должна быть не менее

Допускается определение относительного равномерного удлинения .

4.8; (Измененная редакция, Изм. N 3).

4.9. Для определения конечной расчетной длины образца с отнесением места разрыва к середине.

Пересчет производят по заранее нанесенным вдоль рабочей части образца кернам или рискам, например через 5 или 10 мм (черт.5).

Пример

На начальной расчетной длине образца . На длинной части образца обозначим риску .

Расстояние от до интервалов.

Если разность — число четное, то от риски интервалов и конечная расчетная длина образца определяется по формуле

Если разность — число нечетное, то от риски интервалов и до точки интервалов (в сумме ). В этом случае конечная расчетная длина образца .

4.9.3. При наличии указаний в НТД при определении относительного удлинения после разрыва для малопластичных металлов ( .

Перед испытанием около одного из концов рабочей длины образца наносят едва заметную метку. С помощью измерителя на образце проводят дугу радиусом, равным начальной расчетной длине образца

б) конечную расчетную длину .

4.10.1. В протоколе испытаний должно быть указано, на какой расчетной длине определено относительное удлинение после разрыва .

Например, при испытании образцов с начальной расчетной длиной и относительное удлинение после разрыва обозначают соответственно.

4.11. Для определения относительного сужения .

4.12. Округление вычисленных результатов испытаний проводят в соответствии с табл.2.

Предел пропорциональности, Н/мм

(1,00−2,50·10

(до 0,01·10 );

при разрыве образца по дефектам металлургического производства и получении при этом неудовлетворительных результатов испытаний.

При отсутствии иных указаний в НТД на металлопродукцию испытания, взамен неучитываемых, повторяют на таком же количестве образцов.

4.14. Результаты испытаний записывают в протокол, форма которого приведена в приложении 10.

ПРИЛОЖЕНИЕ 1 (cправочное).

Рабочая длина образца

Диаметр образца после разрыва

Ширина образца после разрыва

Предел пропорциональности с осью усилий увеличивается на 50% от своего значения на упругом (линейном) участке

Временное сопротивление

Относительное равномерное удлинение

Отношение приращения расчетной длины образца после разрушения к начальной расчетной длине деформации

Напряжение, при котором полная деформация образца достигает заданной величины, выраженной в процентах от рабочей длины образца )

Предел текучести условный с допуском на величину остаточной деформации при разгружении )

Начальная расчетная длина по тензометру

Конечная длина расчетного участка

Участок на конечной расчетной длине образца после разрыва ).

При допусках от 0,005 до 0,05% на величины пластической деформации при нагружении, полной деформации при нагружении, остаточной деформации при разгрузке вместо термина «предел текучести» условный допускается применять термин «предел упругости» с индексацией, установленной для соответствующего предела текучести условного.

Гост текучесть металлических порошков

ГОСТ 25282-93

(ИСО 3995-85)

Метод определения прочности прессовок

Metallic powders. Method for determination of pressings strength

* В указателе "Национальные стандарты" 2008 г.

ОКС 77.040.10 и 77.160. - Примечание изготовителя базы данных.

Дата введения 1997-01-01

1 РАЗРАБОТАН Российской Федерацией, Техническим комитетом ТК 150 "Порошковая металлургия"

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 3-93 от 17.02.93)

За принятие проголосовали:

Наименование национального органа по стандартизации

Госстандарт Республики Казахстан

Стандарт содержит полный аутентичный текст международного стандарта ИСО 3995-85 "Порошки металлические. Определение предела прочности при поперечном изгибе неспеченных прессовок прямоугольной формы" и дополнительные требования, отражающие потребности экономики страны

3 Постановлением Комитета Российской Федерации по стандартизации, метрологии и сертификации от 19 июня 1996 г. N 383 межгосударственный стандарт ГОСТ 25282-93 (ИСО 3995-85) введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 1997 г.

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает метод определения предела прочности при изгибе прессовок, изготовленных из металлических порошков, порошков сплавов и порошковых смесей.

Метод заключается в изготовлении прессовки с заданной плотностью или при заданном давлении прессования и испытании ее поперечным изгибом при равномерно возрастающей, сосредоточенной нагрузке с последующим вычислением предела прочности.

Допускается определять предел прочности при изгибе прессовок по международному стандарту ИСО 3995-85, приведенному в приложении А.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 12026-76 Бумага фильтровальная лабораторная. Технические условия

3 МЕТОД ОТБОРА ПРОБ

3.1 Метод отбора проб - по ГОСТ 23148.

3.2 Плотность или давление прессования прессовки выбирают, исходя из плотности или давления прессования прессуемых деталей.

3.3 Прессовка должна иметь длину 30 мм, ширину 10-13 мм и высоту 5,5-6,5 мм. Высота изготовленной прессовки на длине не менее 25 мм должна отличаться не более чем на 0,1 мм.

3.4 Массу навески , г, для изготовления прессовки вычисляют по формуле

где - заданная плотность прессовки, г/см;

- объем прессовки, см.

3.5 Масса пробы для испытания должна быть не менее четырехкратной массы прессовки.

4 АППАРАТУРА, МАТЕРИАЛЫ, РЕАКТИВЫ

Пресс, обеспечивающий усилие 300 кН и погрешность измерения не более 2%. Пресс должен обеспечивать приложение усилия прессования с постоянной скоростью не более 50 кН/с.

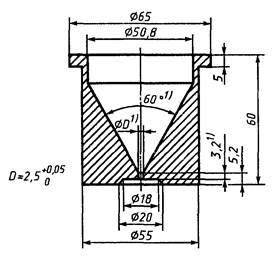

Пресс-форма, приведенная на рисунке 1, с матрицей, изготовленной из твердого сплава или инструментальной стали твердостью не менее 750 Н. Высота пуансонов (): верхнего 25 мм, нижнего 70 мм.

1 - обойма; 2 - матрица; 3 - пуансоны; 4 - опоры

Опоры стальные - 2 шт. (рисунок 1). Высота опор (): 36 и 40 мм. Допускается использование пресс-оснастки другой конструкции, позволяющей изготовлять прессовки тех же размеров с соблюдением принципа двустороннего прессования.

Весы с погрешностью взвешивания не более 0,01 г.

Микрометры МК 25-1 и МК 50-1 по ГОСТ 6507 или другие устройства с погрешностью измерения не более 0,01 мм.

Испытательная машина, обеспечивающая усилие до 1000 Н, с погрешностью измерения не более 1%.

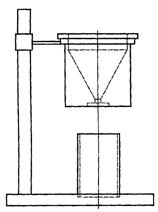

Устройство для испытания прессовок на изгиб, схема которого приведена на рисунке 2, состоит из двух жестко связанных с основанием опорных роликов, расположенных параллельно друг другу на расстоянии (25,0±0,2) мм и нагрузочного ролика, закрепленного на подвижном пуансоне. Все три ролика должны иметь диаметр (3,0±0,1) мм и изготовляться из закаленной стали твердостью не менее 700 HV или из твердого сплава. Длина роликов должна быть больше ширины прессовки. Нагрузочный ролик располагается точно посередине расстояния между опорными роликами. Указанные расстояния измеряют с погрешностью не более 0,1 мм. Непараллельность нагрузочного и опорного роликов должна быть не более 0,1 мм на длине, равной расстоянию между опорными роликами.

а - засыпка порошка в пресс-форму; б - установка верхнего пуансона; в - предварительное прессование; г - замена опоры и окончательное прессование; д - выталкивание

Цинк стеариновокислый по нормативной документации.

Бумага фильтровальная по ГОСТ 12026.

5 ПОДГОТОВКА К ИСПЫТАНИЮ

Порошковую прессовку получают двусторонним прессованием в пресс-форме с чистыми поверхностями полости матрицы и пуансонов или покрытыми слоем смазки. Для очистки от загрязнений полость матрицы и пуансоны протирают фильтровальной бумагой, смоченной в ацетоне, который должен высохнуть. Для нанесения смазки полость матрицы и пуансоны смазывают раствором стеариновокислого цинка (100 г стеариновокислого цинка на 1000 см ацетона) и дают ему просохнуть.

В подготовленной таким образом пресс-форме прессуют порошок без смазки или после ее добавления. Порошок с добавленной твердой смазкой (например, стеариновокислого цинка или стеариновой кислоты) с массовой долей от 0,5 до 1,5% тщательно перемешивают перед прессованием.

Последовательность операций прессования и выталкивания приведена на рисунке 2.

Сначала нижний пуансон вводят в матрицу и устанавливают на опору для предварительного прессования. Засыпают навеску порошка в полость матрицы и выравнивают. Вводят в матрицу верхний пуансон до поверхности порошка. Прессуют предварительно до усилия 20 кН. Заменяют опору для предварительного прессования на опору для окончательного прессования и прессуют до упора, что обеспечивает получение прессовки заданной высоты. При окончательном прессовании усилие прикладывают с постоянной скоростью, которая должна быть не более 50 кН/с. Удаляют опору 2 снизу пресс-формы, устанавливают опору 1 сверху пресс-формы и выталкивают прессовку. Указанным способом получают три прессовки. Прессовки взвешивают, измеряют длину, ширину и высоту с погрешностью не более 0,01 мм и вычисляют их плотности. Расхождение параллельных определений плотности прессовок должно быть не более 0,1 г/см. За плотность прессовки принимают среднее арифметическое значение плотностей, округленное до второго десятичного знака.

Допускается получение прессовок при заданном давлении прессования. Рекомендуемое давление прессования 400 МПа, другие давления согласовывают и указывают в нормативно-технической документации на конкретный порошок. При получении прессовок при заданном давлении прессования операция окончательного прессования (рисунок 3) выполняется без упоров.

1 - нагрузочный ролик; 2 - опорный ролик

6 ПРОВЕДЕНИЕ ИСПЫТАНИЙ

Прессовку помещают в устройство для испытания на изгиб таким образом, чтобы она лежала на опорных роликах поверхностью, перпендикулярной к направлению прессования, и была расположена по отношению к ним перпендикулярно и симметрично. Устройство для испытания прессовок на изгиб устанавливают в центральной части нажимной плиты испытательной машины. Нагружение проводят с постоянной скоростью. Время от начала нагружения до разрушения прессовки должно быть не менее 10 с. Определяют усилие разрушения прессовки с погрешностью не более 1%. Испытание проводят на трех прессовках.

Требования к использованию различных устройств для нагружения прессовок при испытании на изгиб приведены в приложении.

7 ОБРАБОТКА РЕЗУЛЬТАТОВ

7.1 Предел прочности прессовок на изгибе , МПа, вычисляют по формуле

где - усилие разрушения, Н; - расстояние между опорами, мм; - высота прессовки, мм; - ширина прессовки, мм.

7.2 За предел прочности при изгибе принимают среднее арифметическое результатов трех испытаний, округленное до первого десятичного знака.

Настоящий стандарт устанавливает метод определения текучести металлических порошков, включая порошки твердых сплавов, с помощью калиброванной воронки (прибора Холла).

Метод распространяется только на порошки, которые свободно протекают при испытании через установленное отверстие.

Допускается применение метода для определения текучести металлических порошков и их смесей, содержащих неметаллические компоненты.

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

ГОСТ 8505-80 Нефрас-С 50/170. Технические условия

3 Сущность метода

Измерение времени, необходимого для истечения 50 г металлического порошка через отверстие калиброванной воронки стандартизированных размеров.

4 Аппаратура

Воронка должна быть изготовлена из немагнитного коррозионно-стойкого металла, иметь достаточную толщину и твердость, чтобы противостоять деформации и чрезмерному изнашиванию.

Воронку рекомендуется изготовлять из стали марки 12Х18Н10Т по ГОСТ 5632.

4.3 Весы для взвешивания испытываемой порции (навески) с точностью ± 0,05 г.

4.4 Секундомер, обеспечивающий измерение фактического времени истечения с точностью ±0,2 с.

1) Размеры являются обязательными.

Рисунок 1 - Калиброванная воронка (прибор Холла)

Рисунок 2 - Схема калиброванной воронки и стойки

1 - основание; 2 - стойка; 3 - держатель воронки; 4 - воронка; 5 - чашка (контейнер) для сбора порошка;

6 - датчик определения времени истечения порошка; 7 - блок измерения и индикации

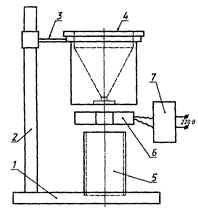

Рисунок 3 - Схема автоматического прибора для определения текучести порошков

Схема автоматического прибора для определения текучести порошков, соответствующая требованиям 4.1 и 4.2 и обеспечивающая измерение фактического времени истечения порошка с погрешностью не более 0,02 с, приведена на рисунке 3.

Прибор может работать в режиме визуальной регистрации времени истечения порошка через воронку по секундомеру.

5 Калибрование воронки

5.1 Контрольная проба

Для калибрования воронки следует применять как средство сравнения пробу международного стандартного порошка (-106 мкм, турецкий корунд). Этот порошок должен быть подготовлен высушиванием на воздухе при температуре 110 °С в течение 30 мин с последующим охлаждением в эксикаторе. При испытании в соответствии с настоящим стандартом скорость истечения данного материала через стандартную воронку составляет 50 г за 40,0 с.

Допускается при калибровании воронок использовать в качестве средства сравнения изготовленный по нормативному документу и аттестованный порошок корунда, являющийся аналогом стандартного порошка турецкого корунда (далее по тексту стандарта порошок корунда-аналога).

5.2 Калибрование воронки изготовителем

Время истечения контрольной пробы следует определить, используя описанный в настоящем стандарте метод. Среднее арифметическое значение результатов пяти определений в секундах, округленное до первого десятичного знака, должно быть выбито на воронке. Это число является калибром воронки и должно быть в пределах (40 ± 0,5) с, при этом экстремальные значения результатов пяти определений не должны отличаться более чем на 0,4 с.

Поправочный коэффициент воронки равен числу 40,0, деленному на числовое значение, выбитое на воронке.

Допускается при калибровании воронки с помощью стандартного порошка турецкого корунда или порошка корунда-аналога использовать прибор с автоматической регистрацией времени его истечения.

5.3 Калибрование воронки потребителем

Текучесть контрольной пробы следует определять при помощи приведенного ниже метода. Если время истечения изменилось на 0,2 с и более по сравнению со значением, выбитым на воронке,

то новый поправочный коэффициент будет равен числу 40,0, деленному на новое полученное значение времени истечения порошка через воронку.

1 Рекомендуется периодическая проверка (не реже двух раз в год) поправочного коэффициента потребителем.

2 Перед введением нового поправочного коэффициента рекомендуется исследовать причину его изменения. Причиной уменьшения времени истечения может быть износ отверстия воронки в результате ее многократного использования. В этом случае необходимо введение нового поправочного коэффициента. Причиной увеличения времени истечения может быть налипание мелкого порошка в отверстии воронки. Налипший порошок следует осторожно удалить и повторить калибрование.

3 Не рекомендуется пользоваться воронкой, если время истечения контрольной пробы менее 37 с.

4 Общие требования по применению приборов для определения текучести порошков к аттестации воронок и порошка корунда-аналога приведены в приложении А.

6 Отбор проб

6.1 Пробу отбирают по ГОСТ 23148. Масса пробы должна быть не менее 500 г. Масса пробы для испытания должна быть не менее 200 г. Масса порции (навески) для одного испытания должна составлять (50 ± 0,1) г.

6.2 Порошок испытывают в состоянии поставки. В определенных случаях по согласованию поставщика с потребителем порошок может быть высушен. Если порошок имеет склонность к окислению, то сушку следует проводить в вакууме или в инертном газе. Если порошок содержит летучие вещества, то его не следует сушить.

6.3 Непосредственно перед испытанием взвешивают испытываемую порцию (навеску) массой (50 ± 0,1) г.

6.4 Определение следует проводить на трех испытываемых порциях.

7 Порядок испытания

Рекомендуется воронку подготавливать для проведения испытаний. Для этого рабочую поверхность воронки обезжиривают, протирая ватой, смоченной в бензине по ГОСТ 8505. Допускается использование других растворителей, кроме случаев разногласия в оценке результатов испытаний. Когда воронка высохнет, через ее выходное отверстие протягивают тонкий жгутик сухой, не смоченной бензином (растворителем) ваты. Операцию повторяют 2 - 3 раза. При этом следят, чтобы в отверстии не остались ворсинки ваты. Затем через воронку пропускают предварительно (без регистрации времени истечения) 50 - 60 г исследуемого порошка. Равномерное истечение порошка из воронки указывает на готовность ее к проведению испытаний. При неравномерном истечении порошка операцию протягивания через отверстие воронки сухого жгутика ваты и предварительного пропускания указанного количества порошка повторяют.

При разногласиях в оценке результатов определения текучести порошков и калибровании воронки подготовка ее для проведения испытаний и калибрования обязательна.

Испытания по определению текучести порошков проводят, как указано ниже.

Высыпают испытываемую порцию порошка в воронку, закрыв выходное отверстие сухим пальцем. Следят, чтобы отверстие воронки было заполнено порошком. Запускают секундомер, одновременно открыв отверстие, и останавливают его в момент истечения с точностью до ближайших 0,2 с.

Примечание - Если порошок не течет при открытии отверстия, допускается одно легкое постукивание по воронке для начала его истечения. Если после этого истечение не началось или прекратилось при испытании, то считают, что порошок не обладает текучестью, соответствующей методу испытания, описанному в настоящем стандарте.

При использовании автоматического прибора по 4.5 выходное отверстие воронки при высыпании в нее испытываемой порции порошка не закрывают. Испытываемая порция должна быть высыпана быстро в воронку за один прием. Время истечения порошка из воронки регистрируется автоматически. При этом не допускается постукивание по воронке для начала истечения порошка.

8 Обработка результатов

Умножают среднее арифметическое значение результатов трех определений времени истечения для 50 г порошка на поправочный коэффициент воронки (раздел 5) и записывают результат в секундах, округленный до ближайших 0,5 с.

При автоматической регистрации времени истечения порошка из воронки результаты отдельных испытаний и их среднее арифметическое значение считывают на табло прибора.

9 Протокол испытаний

Протокол испытаний должен содержать:

- ссылку на настоящий стандарт;

- все сведения для идентификации пробы;

- все операции, не указанные в настоящем стандарте, или операции, рассматриваемые как необязательные (например применение сушки или постукиваний по воронке для начала истечения порошка);

- сведения о любом явлении, которое могло бы повлиять на результат.

ПРИЛОЖЕНИЕ А

(справочное)

Общие требования по применению приборов для определения текучести порошков,

к аттестации воронок и порошка корунда-аналога

А.1 Для определения текучести порошков используют аппаратуру (приборы) раздела 4.

А.1.1 Прибор в соответствии с требованиями 4.1 и 4.2 , а также стандартный крупный порошок турецкого корунда может быть закуплен у фирмы Alcan Metal Powder Inc. no адресу: п/я 290, Элизабет, штат Нью-Джерси 07207, США (Box 290, Elisabeth N .1 07207, USA) или у фирмы Jernkontoret по адресу: п/я 1721, Стокгольм, S-111, 87, Швеция (Box 1721, S-111 87 Stockholm, Sweden).

А.1.2 Прибор в соответствии с требованиями 4.5 , а также порошок корунда-аналога могут быть приобретены в Институте проблем материаловедения НАЛ Украины (252680, ГСП, г. Киев-142, ул. Кржижановского, 3, факс 4440492, телекс 131257 СТАН СУ).

А.1.3 При самостоятельном изготовлении воронок по 4.1 и 4.5 потребителем порошок корунда может быть закуплен в соответствии с А.1.1 (стандартный порошок) или А.1.2 (аттестованный корунд-аналог).

А.2 Для калибрования воронок и периодической проверки их работоспособности должен использоваться в качестве средства сравнения стандартный порошок турецкого корунда или его аналог.

А.3 Воронка по 4.1, автоматический прибор по 4.5, а также порошок корунда-аналога должны иметь свидетельства о метрологической аттестации.

( A.1)

где ft - поправочный коэффициент воронки;

40 - время истечения контрольной пробы массой (50 ± 0,1) г стандартного порошка турецкого корунда через стандартную воронку по 4.1, с;

А - фактическое время истечения контрольной пробы порошка турецкого корунда через аттестуемую воронку, с.

где Т - текучесть аттестуемого порошка корунда-аналога, определяемая аттестованной воронкой по А.4, с;

В - фактическое время истечения контрольной пробы аттестуемого порошка корунда-аналога через воронку, с.

Числовое значение текучести Т порошка корунда-аналога подтверждается свидетельством о метрологической аттестации.

А.6 Аттестация воронок по 4.1 и 4.5 порошком корунда, аттестованным по А.5 , у изготовителя

Аттестация воронок у изготовителя к приборам по А.1.2 должна проводиться аттестованным порошком корунда по А.5.

При аттестации воронок у изготовителя следует пользоваться формулой

, (A.3)

где f - поправочный коэффициент воронки;

Т - текучесть аттестованного по А.5 порошка корунда-аналога, с;

К - фактическое время истечения аттестованного порошка корунда-аналога массой (50 ± 0,1) г через воронку, с.

Значение К является калибром воронки, полученным с помощью порошка корунда-аналога, и должно быть выбито на ее боковой поверхности.

На воронке, калиброванной порошком корунда-аналога, под калибром должна быть выбита буква К.

А.7 Масса порошка корунда-аналога, на который выдается свидетельство о метрологической аттестации, должна быть не менее 130 г.

По просьбе потребителя аттестованный по А.5 порошок поставляется или в комплекте с прибором или отдельно (без прибора).

А.8 Текучесть исследуемого порошка Т п у потребителя на воронке, аттестованной по А.6, должна определяться по формуле

где f - поправочный коэффициент воронки по А.6;

С - фактическое время истечения испытываемой порции порошка через воронку, с.

ГОСТ 20899-98

(ИСО 4490-78)

Определение текучести с помощью калиброванной воронки (прибора Холла)

Metallic powders. Determination of flowability by means of a calibrated funnel (Hall flowmeter)

Дата введения 2001-07-01

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 150, Институтом проблем материаловедения им. И.Н.Францевича НАН Украины

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 14 от 12 ноября 1998 г.)

Наименование национального органа

по стандартизации

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

3 Настоящий стандарт содержит полный аутентичный текст международного стандарта ИСО 4490-78 "Порошки металлические. Определение текучести с помощью калиброванной воронки (прибора Холла)" с дополнительными требованиями, отражающими потребности экономики страны, которые в тексте выделены курсивом

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 19 декабря 2000 г. N 384-ст межгосударственный стандарт ГОСТ 20899-98 (ИСО 4490-78) введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 июля 2001 г.

ВНЕСЕНЫ поправки, опубликованные в ИУС N 1, 2002 год, ИУС N 5, 2010 год

ГОСТ 5632-72 Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. Марки

4.1 Калиброванная воронка (раздел 5), размеры которой приведены на рисунке 1.

* Размеры являются обязательными.

Воронку рекомендуется изготовлять из стали марки 12Х18Н10Т по ГОСТ 5632.

4.2 Стойка и горизонтальное виброустойчивое основание для жесткого крепления воронки, например так, как показано на рисунке 2.

4.3 Весы для взвешивания испытываемой порции (навески) с точностью ±0,05 г.

4.5 Допускается использование автоматического прибора для определения текучести порошков.

Схема автоматического прибора для определения текучести порошков, соответствующая требованиям 4.1 и 4.2 и обеспечивающая измерение фактического времени истечения порошка с погрешностью не более 0,02 с, приведена на рисунке 3.

1 - основание; 2 - стойка; 3 - держатель воронки; 4 - воронка; 5 - чашка (контейнер) для сбора порошка;

6 - датчик определения времени истечения порошка; 7 - блок измерения и индикации

Прибор может работать в режиме визуальной регистрации времени истечения порошка через воронку по секундомеру.

5.1 Контрольная проба

Допускается при калибровании воронок использовать в качестве средства сравнения изготовленный по нормативному документу и аттестованный порошок корунда, являющийся аналогом стандартного порошка турецкого корунда (далее по тексту стандарта - порошок корунда-аналога).

5.2 Калибрование воронки изготовителем

Время истечения контрольной пробы следует определить, используя описанный в настоящем стандарте метод. Среднее арифметическое значение результатов пяти определений в секундах, округленное до первого десятичного знака, должно быть выбито на воронке. Это число является калибром воронки и должно быть в пределах (40±0,5) с, при этом экстремальные значения результатов пяти определений не должны отличаться более чем на 0,4 с.

Допускается при калибровании воронки с помощью стандартного порошка турецкого корунда или порошка корунда-аналога использовать прибор с автоматической регистрацией времени его истечения.

5.3 Калибрование воронки потребителем

Текучесть контрольной пробы следует определять при помощи приведенного ниже метода. Если время истечения изменилось на 0,2 с и более по сравнению со значением, выбитым на воронке, то новый поправочный коэффициент будет равен числу 40,0, деленному на новое полученное значение времени истечения порошка через воронку.

6.1 Пробу отбирают по ГОСТ 23148. Масса пробы должна быть не менее 500 г. Масса пробы для испытания должна быть не менее 200 г. Масса порции (навески) для одного испытания должна составлять (50±0,1) г.

6.3 Непосредственно перед испытанием взвешивают испытываемую порцию (навеску) массой (50±0,1) г.

Рекомендуется воронку подготавливать для проведения испытаний. Дня этого рабочую поверхность воронки обезжиривают, протирая ватой, смоченной в бензине по ГОСТ 8505. Допускается использование других растворителей, кроме случаев разногласия в оценке результатов испытаний. Когда воронка высохнет, через ее выходное отверстие протягивают тонкий жгутик сухой, не смоченной бензином (растворителем) ваты. Операцию повторяют 2-3 раза. При этом следят, чтобы в отверстии не остались ворсинки ваты. Затем через воронку пропускают предварительно (без регистрации времени истечения) 50-60 г исследуемого порошка. Равномерное истечение порошка из воронки указывает на готовность ее к проведению испытаний. При неравномерном истечении порошка операцию протягивания через отверстие воронки сухого жгутика ваты и предварительного пропускания указанного количества порошка повторяют.

При разногласиях в оценке результатов определения текучести порошков и калибровании воронки подготовка ее для проведения испытаний и калибрования обязательна.

Испытания по определению текучести порошков проводят, как указано ниже.

При использовании автоматического прибора по 4.5 выходное отверстие воронки при высыпании в нее испытываемой порции порошка не закрывают. Испытываемая порция должна быть высыпана быстро в воронку за один прием. Время истечения порошка из воронки регистрируется автоматически. При этом не допускается постукивание по воронке для начала истечения порошка.

ГОСТ 9849–86 Порошок железный. Технические условия (с Изменениями N 1, 2)

Настоящий стандарт распространяется на железный порошок, полученный методами восстановления и распыления расплава металла водой высокого давления или сжатым воздухом, предназначенный для изготовления изделий методом порошковой металлургии, сварочных материалов и других целей.

(Измененная редакция, Изм. N 1, 2).

1.1. Порошок подразделяют:

— по способу изготовления:

— по химическому составу — на марки ПЖВ1, ПЖВ2, ПЖВ3, ПЖВ4, ПЖВ5, ПЖР2, ПЖР3 и ПЖР5;

— по гранулометрическому составу, по крупности зерна в мкм — 450, 315, 200, 160, 71;

— по насыпной плотности — на 22, 24, 26, 28, 30.

1.2. В условном обозначении порошка указывают:

— металл, из которого изготовлен порошок (железо) — Ж;

— способ изготовления — В, Р;

— марку по химическому составу — 1, 2, 3, 4, 5;

— гранулометрический состав — 450, 315, 200, 160, 71;

— насыпную плотность — 22, 24, 26, 28, 30.

Примеры условных обозначений

Порошок железный, восстановленный, марки ПЖВ1, по гранулометрическому составу 450, с насыпной плотностью 26:

Порошок железный, распыленный, марки ПЖР2, по гранулометрическому составу 200, с насыпной плотностью 26:

1.1, 1.2. (Измененная редакция, Изм. N 1).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Порошок должен изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Химический состав порошка должен соответствовать нормам, указанным в табл.1.

| Марка | Железо | Массовая доля, %, не более | ||||||

| углерода | кремния | марганца | серы | фосфора | потери массы при прокаливании в водороде (кислорода) | остатка, нерастворимого в соляной кислоте | ||

| ПЖВ1 | Основа | 0,02 | 0,08 | 0,10 | 0,015 | 0,015 | 0,15 | 0,20 |

| ПЖВ2 | « | 0,02 | 0,10 | 0,35 | 0,02 | 0,02 | 0,25 | 0,30 |

| ПЖВ3 | « | 0,05 | 0,15 | 0,40 | 0,02 | 0,02 | 0,50 | 0,40 |

| ПЖВ4 | « | 0,12 | 0,15 | 0,45 | 0,03 | 0,03 | 1,1 | 0,50 |

| ПЖВ5 | « | 0,25 | 0,25 | 0,45 | 0,05 | 0,05 | 2,0 | - |

| ПЖР2 | « | 0,02 | 0,05 | 0,15 | 0,02 | 0,02 | 0,20 | 0,25 |

| ПЖР3 | « | 0,05 | 0,08 | 0,20 | 0,02 | 0,02 | 0,50 | 0,30 |

| ПЖР5 | « | 0,10 | 0,10 | 0,30 | 0,03 | 0,03 | 1,6 | - |

1. Определение массовой доли остатка, нерастворимого в соляной кислоте, проводят по требованию потребителя.

2. По требованию потребителя порошок марки ПЖР2 изготовляют с массовой долей остатка, нерастворимого в соляной кислоте, не более 0,20%.

3. По согласованию изготовителя с потребителем для порошка марок ПЖР2 и ПЖР3 допускается отклонение от массовой доли остатка, нерастворимого в соляной кислоте, +0,05%.

(Измененная редакция, Изм. N 1, 2).

2.3. Гранулометрический состав порошка должен соответствовать нормам, указанным в табл.2.

| Способ изготовления порошков | Класс круп- ности | Выход фракции, %, при размере частиц, мм | |||||||||

| от 0,630 до 0,450 | от 0,450 до 0,315 | от 0,315 до 0,250 | от 0,250 до 0,200 | от 0,200 до 0,160 | от 0,160 до 0,100 | от 0,100 до 0,071 | от 0,71 до 0,045 | менее 0,045 | |||

| Восстанов- ленные | 450 | - | 10−30 | Остальное | 10−25 | 0−20 | |||||

| 160 | - | - | - | 0−10 | 10−30 | 20−40 | 20−40 | 10−30 | |||

| 71 | - | - | - | - | - | - | 0−10 | Остальное | 50−80 | ||

| Распыленные | 450 | 0−5 | Остальное | 10−30 | 0−10 | ||||||

| 315 | - | 0−10 | 5−20 | Остальное | 30−55 | 0−15 | |||||

| 200 | - | - | - | 0−1,5 | 0−15 | Остальное | 10−25 | ||||

1. Порошок с гранулометрическим составом, не указанным в табл.2, изготовляют по согласованию изготовителя с потребителем.

2. Знак «-" означает, что контроль данных фракций не проводится. Наличие следов данных фракций не является браковочным признаком.

3. По требованию потребителя для порошка класса крупности 160 при размере частиц от 0,25 до 0,16 мм выход фракции должен соответствовать 0−3,5%.

(Измененная редакция, Изм. N 1).

2.4. Порошок не должен иметь посторонних примесей и комков.

2.5. Влажность порошка не должна превышать 0,25%.

2.6. Насыпная плотность порошка должна соответствовать нормам, указанным в табл.3.

Примечание. От каждых последующих полных или неполных 100 упаковочных единиц в партии отбирают по одной упаковочной единице.

При получении неудовлетворительных результатов хотя бы по одному из показателей, по нему проводят повторные испытания на удвоенной выборке от той же партии. Результаты повторных испытаний распространяют на всю партию.

3.3. Допускается изготовителю для определения качества продукции пробу отбирать из усреднителя.

При получении неудовлетворительных результатов хотя бы по одному из показателей, по нему проводят повторные испытания на новой пробе.

Результаты повторных испытаний распространяют на всю партию.

3.4. Значения остатка, нерастворимого в соляной кислоте, выхода промежуточных фракций гранулометрического состава порошка, влажности и разброса насыпной плотности порошка в пределах партии гарантируется технологией изготовления и изготовителем не определяются.

3.5. Уплотняемость порошка класса крупности 315, текучесть порошка с насыпной плотностью 22 определяют по требованию потребителя.

3.4, 3.5. (Введены дополнительно, Изм. N 1).

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Испытания проводят на одной представительной пробе.

Отбор и подготовка пробы — по .

Отбор представительной пробы из усреднителя производят в точке, отдаленной от поверхности или стенки усреднителя не менее чем на 300 мм.

Отбор новой пробы для проведения повторных испытаний проводят после дополнительного перемешивания порошка в усреднителе в течение 5 мин.

Масса готовых проб должна составлять не менее 1400 г.

От готовой пробы отбирают:

— для определения химического состава и остатка, нерастворимого в соляной кислоте, — 100 г;

— для определения гранулометрического состава — 200 г;

— для определения насыпной плотности — 300 г;

— для определения уплотняемости — 400 г;

— для определения прочности прессовки — 200 г;

— для определения текучести — 200 г.

Внешний вид порошка определяют на представительной пробе.

Допускается проведение нескольких испытаний на одной пробе или ее части.

4.2. Массовую долю фосфора, кремния, марганца, серы, углерода в пробах порошка определяют по , .2-ГОСТ 16412.5, .7, , содержание нерастворимого остатка — по . Определение массовой доли кислорода по потере массы при прокаливании в водороде проводят по , при этом из общей потери массы вычитают массовые доли углерода и влаги. Допускается при определении кислорода (потери массы при прокаливании в водороде) по применять таблетирование навесок анализируемого порошка.

Допускается определение химического состава другими методами, обеспечивающими требуемую точность анализа. При возникновении разногласий в оценке химического состава, его проводят по .2-ГОСТ 16412.5, .7, .9, , , .

4.3. Гранулометрический состав определяют по на сетках из ряда: 0,450; 0,315; 0,250; 0,200; 0,160; 0,100; 0,071; 0,045 мм.

4.1−4.3. (Измененная редакция, Изм. N 1).

4.4. Отсутствие комков и посторонних примесей в порошке проверяют осмотром без специальных приборов.

4.5. Для определения массовой доли влаги навеску порошка массой 10 г высушиванием при температуре 100−105 °С доводят до постоянной массы. Взвешивание проводят со случайной погрешностью ±0,002 г. Допускаются другие методы, обеспечивающие требуемую точность определения.

4.6. Насыпную плотность определяют по с помощью воронки с выходным отверстием диаметром 5 мм.

Для контроля разброса насыпной плотности в пределах данной расфасованной партии отбирают пять проб из разных емкостей и на каждой определяют насыпную плотность. Затем находят разность каждого определения со значением насыпной плотности данной партии. Значение разброса насыпной плотности при отборе пробы от партии из усреднителя гарантируется технологией изготовления и изготовителем не определяют.

4.7. Определение уплотняемости проводят по , используя пресс-форму с диаметром образца 11,3 мм. Допускается использование пресс-формы с диаметром образца 25 мм. При возникновении разногласий используют пресс-форму с диаметром образца 11,3 мм.

4.8. Прочность прессовки определяют по при плотности прессовки (6,50±0,05) г/см

Читайте также: