Гранулометрический состав металлических порошков

Обновлено: 17.05.2024

Стандарт устанавливает микроскопический метод определения размеров частиц металлических порошков от 1 до 100 мкм при сферической или полиэдрической форме частиц.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПОРОШКИ МЕТАЛЛИЧЕСКИЕ

МИКРОСКОПИЧЕСКИЙ МЕТОД ОПРЕДЕЛЕНИЯ РАЗМЕРОВ ЧАСТИЦ

ГОСТ 23402-78

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Микроскопический метод определения размеров частиц.

Metal powders. Microscopic method of particle size determination

* Переиздание (январь 1986 г.) с Изменением № 1, утвержденным в июле 1985 г. (ИУС 3-85).

Постановлением Государственного комитета СССР по стандартам от 22 декабря 1978 г. № 3410 срок введения установлен

Проверен в 1984 г. Постановлением Госстандарта от 30.11.84 № 4063 срок действия продлен

Несоблюдение стандарта преследуется по закону

Настоящий стандарт устанавливает микроскопический метод определения размеров частиц металлических порошков от 1 до 100 мкм при сферической или полиэдрической форме частиц.

Измерение и подсчет количества частиц проводят под оптическим микроскопом визуально или автоматически.

За размер частицы принимают при визуальном измерении максимальную хорду частицы в горизонтальном или вертикальном направлениях; при автоматическом измерении - хорду частицы в горизонтальном направлении.

1. ОТБОР И ПОДГОТОВКА ПРОБЫ

1.2 . Приготовление препарата производится двумя методами:

из сухого порошка;

с использованием суспензии порошка в диспергирующей жидкости.

1.3 . Готовят препарат из сухого порошка: пробу для испытаний массой 5 - 7 г тщательно перемешивают на стеклянной плитке, рассыпают полосой длиной 7 - 8 см и разделяют на 7 или 8 приблизительно равных частей. Четные части отбрасывают, а нечетные смешивают и повторно сокращают таким же образом. Повторяют до получения пробы массой 0,5 - 1 г. Затем переносят на кончике стеклянной палочки небольшое количество порошка на предметное стекло, добавляют 1 - 2 капли диспергирующей жидкости, распределяют равномерно смесь палочкой по стеклу, накладывают покровное стекло и надавливают на него осторожно во избежание выхода больших частиц за пределы стекла. Избыток жидкости удаляют промокательной бумагой.

Если перед сокращением пробы для испытаний порошок необходимо дезагломерировать, то способ дезагломерирования указывают в нормативно-технической документации на конкретный порошок.

1.4 . Готовят препарат с использованием суспензии: пробу для испытаний массой 5 - 7 г помещают в кювету и добавляют диспергирующей жидкости столько, чтобы получался микроскопический препарат с количеством частиц в поле зрения по п. 1.5 . Порошок и жидкость перемешивают, и переносят пипеткой каплю суспензии на предметное стекло, накладывают покровное стекло и надавливают на него осторожно во избежание выхода больших частиц за пределы стекла.

1.5 . Из пробы для испытаний готовят два препарата и сравнивают их под микроскопом. Если они совпадают, то измерение проводят на одном из них.

Считают, что приготовленные микроскопические препараты совпадают, если в поле зрения, ограниченном полем основного прямоугольника или круга, находится:

от 6 до 30 частиц при измерениях при непосредственном визуальном наблюдении микроскопического изображения;

не более 150 частиц при автоматическом измерении по микроскопическому изображению на матовом стекле или на экране проектора. При этом расстояние между частицами должно быть не меньше размера большей из соседствующих между собой частиц.

При несоблюдении этих условий приготовление микроскопического препарата повторяют.

Разд. 1. (Измененная редакция, Изм. № 1).

2. АППАРАТУРА

При измерении используют проекционные или оптические микроскопы, позволяющие вести наблюдение в проходящем свете или при непосредственном наблюдении. Для измерения частиц размером 1 мкм требуется увеличение 1400 × . Конструкция микроскопа, объективов и окуляров должна обеспечивать хорошее качество изображения. Измерения можно проводить по снимкам микроскопических изображений.

Увеличение микроскопа следует подбирать в зависимости от размеров измеряемых частиц, при этом оно не должно превышать 1000-кратную величину апертуры объектива. Применяемый при измерении конденсор должен иметь апертуру не меньшую, чем объектив, с которым он применяется. Для измерения частиц 1 мкм требуется увеличение 1400 × .

Окуляр с микрометрической шкалой.

Счетчик одиннадцатиклавишный (для подсчета лейкоцитарной формулы крови).

Линейка измерительная по ГОСТ 427-75 .

Капельница по ГОСТ 25336-82 или пипетка медицинская.

Стекла предметные для микропрепаратов по ГОСТ 9284-75 .

Стекла покровные для микропрепаратов по ГОСТ 6672-75 .

Бумага промокательная по ГОСТ 6246-82 или фильтровальная лабораторная по ГОСТ 12026-76 .

Вата медицинская гигроскопическая по ГОСТ 5556-81 .

Диспергирующая жидкость должна соответствовать следующим требованиям:

не должна растворять частицы испытуемого порошка;

не должна вступать с ним в химическую реакцию;

не должна быть токсичной;

не должна ухудшать качество микроскопического изображения;

должна хорошо смачивать частицы порошка, предотвращая образование агломератов.

Примером диспергирующей жидкости может служить вода, содержащая 1 - 2 % поверхностно-активных веществ, а также глицерин по ГОСТ 6259-75 , парафиновое масло, иммерсионное (кедровое) масло по ГОСТ 13739-78 . Для закрепления частиц при работе с иммерсионными объективами применяют пленкообразующий быстросохнущий 4 %-ный раствор коллодия в амилацетате.

(Измененная редакция, Изм. № 1).

3. ПРОВЕДЕНИЕ ИСПЫТАНИЙ

3.1 . Измерение размеров частиц проводят при непосредственном наблюдении микроскопического изображения, по микроскопическим снимкам: по изображению на экране проектора.

Интервал размеров частиц разбивают не менее чем 6 частей (классов). Частицы, размер которых соответствует нижнему пределу класса, относят к классу более мелкому.

3.2 . Размеры частиц измеряют при непрерывном передвижении препарата или при наблюдении отдельных полей зрения. В первом случае препарат перемещают в одном направлении и считают все частицы в соответствии с п. 3.5 . Отдельные поля зрения выбирают на препарате, перемещая его на величину, большую диагонали прямоугольника или диаметра круга, ограничивающего поле зрения. Площадь, на которой проводят измерения и счет частиц, равна: при непрерывном передвижении препарата - длине линейки окуляра, умноженной на длину пути, пройденного препаратом от начала до конца процедуры измерения; при наблюдении отдельных полей зрения - сумме их площадей.

3.3 . Если порошок содержит частицы в большом интервале размеров и это из-за недостаточной глубины резкости объектива микроскопа не позволяет получать резкое изображение одновременно всех частиц, то малые и большие частицы наблюдают и измеряют при разных увеличениях.

При малом увеличении учитывают только большие частицы, при большом увеличении - только малые частицы.

Результаты измерений при разных увеличениях соответственно пересчитывают в соответствии с п. 3.8. Все измерения проводят при трех увеличениях или менее.

3.4 . Допускается, чтобы в поле зрения находилось не более 150 частиц. Расстояние между частицами должно быть не меньше размера большей из соседствующих между собой частиц.

3.5 . Измерения частиц проводят в поле зрения, ограниченном прямоугольником или кругом с нанесенным диаметром.

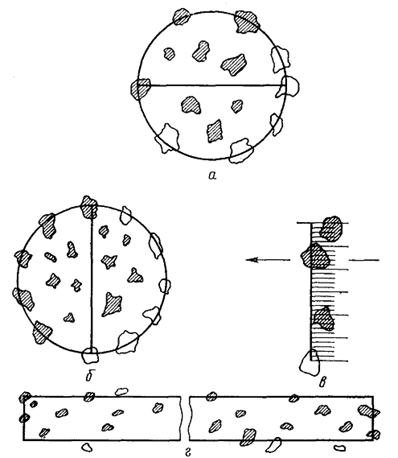

Частицу считают принадлежащей к рассматриваемому полю, если она находится на одной из половинок границ поля. Например, в случае прямоугольника учитывают частицы, находящиеся внутри его, на левой вертикальной и верхней горизонтальной сторонах, на пересечении этих сторон и на другом конце одной из них. Частицы, находящиеся на остальных сторонах и в углах, не учитывают. В случае круга учитывают все частицы, находящиеся внутри его, а также все частицы, находящиеся на одной полуокружности и на одном конце проведенного диаметра (см. черт. а, б).

При непрерывном передвижении микроскопического препарата измерительной линейкой служит вертикальная сторона прямоугольника или вертикальная линия микрометрической шкалы окуляра. Учитывают частицы, центры которых проходят через длину линейки, не пропуская ни одной. Не учитывают те частицы, центры которых проходят вне линейки, хотя частично они могут проходить через концевые точки линейки (см. черт. в, г).

3.6 . Измерение частиц на отдельных полях зрения производят с помощью линейки на матовом стекле, на экране проектора или на микроскопических снимках. Линейку перед применением следует проградуировать с помощью объект-микрометра. Увеличение должно быть подобрано так, чтобы измеряемые изображения частиц имели размер не менее 1 мм. Измеряют максимальную хорду частиц в горизонтальном или вертикальном направлениях.

Схема учета частиц при измерениях

а, б - в отдельных полях зрения; в, г - при непрерывном передвижении препарата учитываются только заштрихованные частицы.

3.7 . Автоматическое измерение частиц на отдельных полях зрения проводят так же, как при использовании линейки (п. 3.6 ). В зависимости от типа применяемого счетного устройства измерения и счет могут быть проведены либо на микроскопических изображениях, либо на микроскопических снимках.

3.8 . Количество измеренных частиц (при использовании одного увеличения) или расчетное количество измеренных частиц (при использовании двух или трех увеличений) должно быть не менее 625.

Под расчетным количеством частиц понимают количество частиц, отнесенное к одному выбранному увеличению и рассчитанное по формуле

(использовано три увеличения)

(использовано два увеличения)

где Npac - расчетное количество частиц;

N б i - количество частиц i -го класса, измеренных при большем увеличении;

Npaci - количество частиц i -гo класса, измеренных при среднем увеличении;

N м i - количество частиц i -гo класса, измеренных при малом увеличении;

F б - большое увеличение;

F cp - среднее увеличение;

F м - малое увеличение;

l б , l cp , l м - число классов, просмотренных при данном увеличении.

Число полей зрения, просмотренных при разных увеличениях, должно быть одинаковым. Если измерения частиц проводят при непрерывном передвижении препарата, то при разных увеличениях должны быть просмотрены одинаковые площади препарата.

3.9 . Если результатом испытаний должно быть объемное (массовое) распределение частиц по размерам, то класс самых крупных частиц, составляющих не менее 5 %, принимают за контрольный.

Количество измеренных частиц контрольного класса должно быть таким, как указано в таблице.

Минимальное количество измеренных частиц

Если после измерения 625 частиц число их в контрольном классе меньше, чем требуется по таблице, то следует на дополнительно выбранных полях зрения или на дополнительных площадях препарата провести дальнейшее измерение частиц с размерами только контрольного класса с тем, чтобы получить необходимое количество частиц.

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1 . Количественное распределение частиц по размерам получают относя количество измеренных частиц i -гo класса к общему количеству измеренных частиц.

4.1.1 . Общее количество измеренных частиц при использовании одного увеличения равно сумме всех измеренных частиц.

4.1.2 . Общее количество измеренных частиц при использовании двух или трех увеличений равно расчетному количеству частиц (п. 3.8 ). Каждое произведение количества измеренных частиц i -гo класса на поправочный коэффициент принимают за количество частиц i- гo класса.

4.1.3 . Средний размер частиц класса равен среднеарифметическому значению верхнего и нижнего пределов класса.

4.2 . Объемное (массовое) распределение частиц по размерам получают, возводя в третью степень средний размер частиц класса и умножая результат на количество частиц в этом классе, относя полученное произведение к сумме произведений для всех классов (см. табл. 1 приложения).

Объемная доля отдельного класса равна его массовой доле, если частицы порошка имеют одинаковую плотность.

4.2.1 . При измерении крупных частиц на дополнительных полях зрения в соответствии с п. 3.9 результаты анализа пересчитывают. Для этого количество частиц мелких классов умножают на поправочный коэффициент, равный отношению числа полей зрения, на которых были измерены частицы контрольного класса, к числу полей, на которых были измерены частицы других классов (см. табл. 2 - 5 приложения).

4.3 . Погрешность измерения возникает из-за конечного количества измеренных частиц. Приведенные в дальнейшем формулы для вычисления этой погрешности справедливы при условии статистически случайной ориентации частиц в препарате.

Погрешность измерения не должна превышать 2 % как в случае определения количественного, так и объемного (массового) распределения частиц по размерам.

В случае количественного распределения частиц по размерам погрешность измерения вычисляют по формуле

а в случае объемного распределения погрешность измерения ( ) вычисляют по формуле

где Pi - количественная доля частиц i- гo класса;

qi - объемная (массовая) доля частиц i-го класса, %;

ni - количество измеренных частиц i-го класса.

Погрешность измерения количественного распределения при подсчете 625 частиц всегда менее 2 %.

В случае определения масс объемного (массового) распределения частиц по размерам следует для каждого класса величин частиц вычислить погрешность измерения по формуле, независимо от количества просчитанных частиц.

4.4 . Результаты испытаний оформляют в виде протокола, который должен содержать следующие данные:

результаты испытаний с указанием, в каких процентах они выражены;

указания, были ли в порошке частицы менее 1 мкм.

ПРИЛОЖЕНИЕ

Рекомендуемое

Гранулометрический состав порошка, определенный микроскопическим методом при трех увеличениях и наблюдении отдельных полей зрения на микрофотографиях (измерена линейкой максимальная хорда частиц, параллельная одной из сторон снимка)

Гранулометрический состав металлических порошков

Определение размера частиц сухим просеиванием

Metallic powders. Determination of particle size by dry sieving

* В указателе "Национальные стандарты" 2008 г.

ОКС 77.160. - Примечание изготовителя базы данных.

Дата введения 1997-01-01

1 РАЗРАБОТАН Институтом проблем материаловедения им. И.Н.Францевича НАН Украины, Техническим комитетом ТК 150 "Порошковая металлургия"

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол N 6 от 21 октября 1994 г.)

За принятие проголосовали:

Наименование национального органа по стандартизации

Госстандарт Республики Казахстан

Приложение А настоящего стандарта представляет собой полный аутентичный текст международного стандарта ИСО 4497-83 "Порошки металлические. Определение размера частиц сухим просеиванием"

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт устанавливает метод определения распределения частиц по размерам (гранулометрического состава) металлических порошков сухим просеиванием их на фракции.

Суть метода заключается в просеивании пробы порошка через набор сит, взвешивании отдельных фракций и расчете их процентного содержания.

Стандарт не распространяется на порошки с пластификаторами, с формой частиц, существенно отличающейся от равноосной (чешуйчатой, иглообразной, дендритной и пластинчатой), а также на порошки, размер частиц которых или большей их части менее 45 мкм.

Допускается проводить определение размера частиц порошков сухим просеиванием по международному стандарту ИСО 4497, приведенному в приложении А.

Стандарт пригоден для целей сертификации.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 24104-88* Весы лабораторные общего назначения и образцовые. Общие технические условия

* На территории Российской Федерации действует ГОСТ 24104-2001, здесь и далее по тексту. - Примечание изготовителя базы данных.

3 ОТБОР ПРОБ

3.1 Пробу для испытаний отбирают от порошка в состоянии поставки по ГОСТ 23148.

Если насыпная плотность испытываемого порошка более 1,5 г/см, то масса пробы должна быть (100±1) г. Для порошков с насыпной плотностью 1,5 г/см и менее масса пробы должна быть (50,0±0,5) г.

Допускается высушивать порошок перед испытанием, обеспечивая сохранность его гранулометрического состава. Если порошок окисляется, сушку проводят в вакууме или в потоке инертного газа.

3.2 Пробу взвешивают с погрешностью не более 0,05 г. Результаты взвешивания округляют до первого десятичного знака для проб массой (100±1) г и до числа, кратного пяти во втором десятичном знаке, для проб массой (50,0±0,5) г.

3.3 Количество проб для испытания должно быть указано в нормативной документации на конкретный порошок.

4 АППАРАТУРА

Набор (комплект) сит с крышкой и поддоном. Сита должны быть круглыми с диаметром обечайки 200 мм и глубиной от 25 до 50 мм.

Сетки и размеры отверстий сит - по ГОСТ 6613.

Размеры отверстий сит должны соответствовать предпочтительным числам ряда R 20/3. Допускается заменять их одним из промежуточных размеров ряда R 40/3 или основного ряда R 20.

Обечайки и сетки сит должны быть изготовлены из немагнитных материалов.

Обечайки сит и поддон должны плотно прилегать друг к другу и закрываться крышкой.

Размеры отверстий сит при просеивании порошка подбирают так, чтобы значащие части навески находились после просеивания не менее чем на четырех ситах. Применение меньшего количества сит при просеивании должно быть указано в нормативной документации на конкретный порошок.

Установка для просеивания, обеспечивающая одновременно как вращательное движение набора сит с просеиваемым порошком, так и встряхивание его с равномерной частотой. Рекомендуемые режимы работы установки: скорость вращения (31,5±1,5) рад/с (от 285 до 315 об/мин), частота встряхиваний от 170 до 190 в минуту.

Допускается применять для просеивания установки и грохоты с другими режимами работы, обеспечивающими идентичность получаемых результатов по методу.

Весы лабораторные общего назначения - по ГОСТ 24104 или другие весы, обеспечивающие взвешивание с погрешностью не более 0,05 г.

Комплект сосудов с крышками для сбора и взвешивания просеянных фракций или глянцевая бумага.

5 ПРОВЕДЕНИЕ ИСПЫТАНИЯ

Выбранные сухие и чистые сита укладывают на поддон по возрастающему размеру отверстий. Взвешенную пробу высыпают на верхнее сито и закрывают крышкой. Приготовленный набор сит с пробой порошка помещают в установку для просеивания. Включают установку. Просеивание продолжают до окончания рассева или в течение времени, указанного в нормативной документации на конкретный порошок. Время окончания рассева достигается в момент, когда количество порошка, проходящее в течение одной минуты через сито, задерживающее наибольшую его массу, изменяется менее чем на 0,1% массы пробы для испытания.

Допускается просеивание порошка вручную. Приемы ручного просеивания должны быть указаны в нормативной документации на конкретный порошок.

После просеивания фракцию порошка, оставшуюся на каждом сите и на поддоне, собирают для взвешивания, начиная с сита наибольшими размерами отверстий. Содержимое на каждом сите осторожно стряхивают на одну сторону и пересыпают, слегка ударяя по обечайке сита, на глянцевую бумагу или в сосуд для взвешивания. Порошок, прилипший к сетке или обечайке сита, счищают осторожно мягкой кисточкой или щеткой в следующее сито с меньшими размерами отверстий.

Взвешивают каждую фракцию порошка с погрешностью не более 0,05 г. Результаты взвешивания фракций округляют для проб массой (100±1) г, до первого десятичного знака, а для проб массой (50,0±0,5) г - до ближайшего числа, кратного пяти во втором десятичном знаке.

Испытание считают действительным, если сумма масс всех фракций порошка не менее 98% массы пробы для испытания.

6 ОБРАБОТКА РЕЗУЛЬТАТОВ

6.1 Массовую долю фракций, оставшихся на каждом сите, и фракции, собранной на поддоне, , %, вычисляют по формуле

где - масса данной фракции порошка, г;

- сумма масс всех фракций порошка, г.

Результаты вычислений округляют до первого десятичного знака.

6.2 Результаты испытания записывают в виде таблицы. Массовую долю фракций порошка менее 0,1% записывают словом "следы".

Как производят железный порошок в России

технологию, является одним из перспективных направлений в металлургии.

Около 85% всего мирового производства металлических порошковых изделий

приходится на изделия, изготовленные на базе железных порошков.

Железные порошки по способу производства подразделяются на

восстановленные, распыленные, карбонильные, электролитические и др. В

России железные порошки изготавливают преимущественно методом

восстановления оксидов железа с последующим измельчением

восстановленного продукта до необходимого гранулометрического состава и

распылением расплава водой высокого давления.

Восстановленные порошки отличаются губчатым строением, развитой

поверхностью частиц и низкой насыпной плотностью, благодаря чему

обеспечивают высокую прочность сырой прессовки. Это делает их

незаменимыми при производстве изделий сложной конфигурации с тонкими

стенками. Потребность в таких порошках непрерывно растет.

Железные порошки применяются для производства деталей изделий

широкой номенклатуры прессованием и спеканием, в покрытиях сварочных

электродов и для изготовления сердцевины сварочной проволоки, а также для

кислородно-флюсовой резки, магнитной дефектоскопии, для изготовления

полиграфических красителей и других целей.

Появляются новые сферы

использования железных порошков, в частности для 3D-печати.

Значительное применение получило технически чистое железо высокой

химической чистоты, называемое карбонильным железом.

Одной из основных областей использования карбонильного железа

можно назвать радиоэлектронику: в данной отрасли порошки используют

для производства магнитных сердечников. Не менее важной областью

применения карбонильного железа является порошковая дефектоскопия.

Порошки карбонильного железа используются для МИМ-технологий и

традиционной порошковой металлургии.

Железные порошки относятся к черной металлургии, а карбонильное железо –

к продукции химической промышленности.

Для получения железного порошка в настоящее время применяется

большое разнообразие методов, что объясняется не только потребностью в

порошках различного назначения, но и поисками такой технологии, которая

могла бы обеспечить снижение издержек производства при повышении

качественных параметров порошка.

Железные порошки изготавливают в основном двумя методами —

распылением жидкой стали или восстановлением оксидов железа с

последующим измельчением восстановленного продукта до необходимого

Получение железного порошка восстановлением его из железной

окалины или руды природным газом дает возможность использовать в

качестве сырья большое количество дешевой окалины, получаемой при

прокатке и ковке стали.

Сначала окалину сушат, затем отделяют неметаллические компоненты,

далее измельчают и смешивают с твердым восстановителем (нефтяной кокс

или термоштыб) в особых керамических тиглях и отправляют в печь.

Получившееся губчатое железо размалывается и просеивается. В результате и

получается железный порошок.

Такие порошки хорошо прессуются и спекаются при производстве

деталей, однако в силу того, что при восстановлении некоторые химические

элементы не восстанавливаются, то страдают эксплуатационные свойства

Порошок железный распыленный изготавливается путем распыления

расплава металла. Распыление производится водой под высоким давлением,

после чего порошок сушат и восстанавливают в печах, в итоге получается

губка, которую впоследствии размалывают и усредняют. Другой способ

изготовления – распыление воздухом.

Восстановленный порошок отличается от распыленного губчатымстроением, низкой насыпной плотностью и развитой поверхностью частиц.

Карбонильное железо представляет собой порошок, который выделяется

из соединения Fe(CO)5 (пентакарбонил железа) при температурах 200-250° С и

давлении 150 ат. При таком нагреве карбонил железа (жидкость) распадается

на железо и окись углерода по формуле Fe (CO)s

= Fe + 5СО. Железо осаждается в виде мелкого порошка. Оно совершенно не содержит таких

примесей, как кремний, фосфор и сера; кислород и углерод содержатся в очень

Гранулометрия и основные свойства металлических порошков

Материалом для изготовления металлокерамических изделий служат металлические порошки . Их получают с помощью метода механического измельчения металлов, методам восстановления окислов, а также распылением жидкого металла, электролитическим осаждением, нагреванием и разложением карбонилов.

Механическое измельчение металлов проводится на шаровых, молотковых мельницах. В тоже время, во избежание воспламенения алюминий, магний и другие легкоплавкие металлы измельчают в защитной атмосфере.

Такие порошки, произведенные измельчением, отличаются повышенной твердостью из-за полученного наклепа, весьма плохо прессуются, поэтому их подвергают отжигу для снятия наклепа.

Порошки тугоплавких металлов, такие как вольфрам, молибден, кобальт, как правило, получают из нагретых окислов восстановлением водорода, генераторным газом или твердым восстановителем: сажей, графитом, коксом.

Порошки алюминия, олова, свинца производят распылением жидкого металла с помощью потока сжатого воздуха, пара или газа. Порошки меди, титана, ванадия и других электроположительных металлов – электролитическим осаждением. А особо чистые порошки никеля, железа и других металлов получают карбонильным методом.

Существуют основные характеристики металлических порошков. Это:

1. Текучесть- это скорость протекания сухого порошка через определенное отверстие;

2. Уплотняемость- это способность к деформации или, иными словами, пластичность;

3. Формируемость- это способность сохранять форму;

4. Сжимаемость- это величина усадки и способность образовывать прочное тело при нагреве.

Классификация металлических порошков проводится по химическому составу, форме, размерам и насыпной массе.

Металлические порошки, обладая относительно большой насыпной массой, активно поглощают влагу и кислород из воздуха, что значительно ухудшает их качества. Для предохранения порошков от соприкосновения с атмосферой их необходимо транспортировать в герметичной таре, а хранить- в сухом вентилируемом помещении.

Железный порошок по ГОСТ 9849-61

Порошок предназначен для изготовления сварочных электродов, щелочных аккумуляторов, прокатки ленты, для магнитной дефектоскопии, очистки семян, цементации цветных металлов, для применения в полиграфической промышленности, в качестве восстановителя для получения органических продуктов в химической промышленности и прочих целях.

По химическому составу железный порошок делится на пять групп, которым условно присвоены обозначения: ПЖ-1, ПЖ-2, ПЖ-3, ПЖ-4 и ПЖ-5.

Гранулометрический состав железного порошка должен соответствовать особым нормам: порошок не должен содержать посторонних примесей и комков, влажность его не должна превышать 0,2%.

Медный порошок по ГОСТ 4960-68

Медный порошок предназначен для производства щеток для электрических машин и других металлокерамических изделий. Получают его электролитическим осаждением из сернокислого раствора сульфата меди. По физико-химическим свойствам медный порошок разделяется на нестабилизированный (марки ПМА и ПМ), стабилизированный (марки ПМС-1 и ПМС-2) и стабилизированный конопаточный (марка ПМСК). Насыпная масса, устанавливаемая соглашением сторон, должна находится в следующих пределах г/см кв, для порошка марки:

Отклонения от насыпной массы, установленной соглашением сторон, не должна превышать +/-0,1 г/см кс; влажность медного порошка не должна превышать 0,05%; количество частиц с условным диаметром 10мкм и ниже в медном порошке марки ПМА должно быть в пределах 25-60%; медный порошок марки ПМА должен иметь удельную поверхность частиц от 1000 до 2000 см кв/гр, а удельное электрическое сопротивление- не более 25 ом.мм кв/м.

Никелевый порошок по ГОСТ 9722-61

Порошок производится карбонильным и электролитическим методами. Применяют его главным образом для металлокерамических изделий в аккумуляторной промышленности. Химический состав порошка должен удовлетворять требованиям стандарта норм по гранулометрическому составу:

1. Карбонильный никелевый порошок должен содержать 80% частиц размером от 1 до 20 мкм;

2. При рассеве электролитического порошка марок ПНЭ-1 И ПНЭ-2 не менее 30% должно проходить через сито с сеткой №0045 по ГОСТ 6613-3, остальное количество порошка должно проходить через сито с сеткой №0071, а остаток на этом сите должен превышать 4%;

3. При рассеве электролитического порошка марки ПНЭ-3 не менее 3% должно проходить через сито с сеткой №025, остаток на этом сите не должен превышать 3%. Цвет порошка должен быть от светло- до темно-серого.

Порошки нержавеющих хромоникелевых сталей и никеля по ГОСТ 140086-68

Порошки изготавливаются из хромоникелевых сталей марок ОХ18НЮ, Х18Н9 и никеля марок Н1, Н2 и Н3 распылением воздухом или инертным газом и предназначаются для изготовления фильтрующих элементов и различных изделий методом порошковой металлургии. Порошки изготавливаются трех марок: ПРОХ18НЮ, ПРХ18Н9 и ПРН.

В обозначении марок буквы означают: П- порошок, Р- распыленный, Х- хром, Н- никель. Цифры, стоящие после букв, указывают примерное содержание легирующего элемента в целых единицах. В зависимости от гранулометрического состава порошки изготавливают семи фракций. Каждую фракцию порошка по насыпной массе поставляют двух групп: А и Б. Размеры фракций, ситовой состав и насыпная масса порошка должны соответствовать нормам. В поставляемом порошке допускается суммарное содержание частиц, не соответствующих размеру основной фракции, не более 15%. По соглашению сторон суммарное содержание этих частиц может быть увеличено до 25%. Порошки не должны иметь посторонних примесей. Относительная влажность порошков не должна превышать 0,2%.

Цинковый порошок по ГОСТ 12601-67 производят способом ректификации, и он предназначен для производства химических источников тока.

Кобальтовый порошок по ГОСТ 9721-61 получают электролитическим методом, он предназначен преимущественно для производства металлокерамических изделий. Стандартом предусмотрено изготовление кобальтового порошка марок Пк-1 и ПК-2. Гранулометрическим стандартом установлено, что через сито с сеткой №0045 по ГОСТ 6613-53 должно проходить не менее 30% порошка, а остаток на сите с сеткой № 0071 не должен составлять более 4%.

Оловянный порошок по ГОСТ 9723-61 марки ЛО изготавливают распылением жидкого металла. Он предназначен преимущественно для производства металлокерамических изделий. Остаток на сите с сеткой № 008 по ГОСТ 6613-53 должен быть не более 0,5%, с сеткой №00071 – не более 3,0%, а проход через сито с сеткой № 0045- не более 80%.

Порошки высоколегированных сталей и сплавов по ГОСТ 13084-67 применяются для изготовления коррозионностойких изделий, деталей машин, приборов, пористых и плотных листов, лент, проволоки, металлургических полуфабрикатов и для других целей. В обозначении марок буква «П» означает порошок, а буквы и цифры, следующие за ней- соответствующую марку стали, цифра после тире- группу порошка по содержанию примесей. Порошки марок ПХ18Н12М2Т-1, ПХ18Н12М2Т-2, ПХ18Ш2М2Т-3 и ПХ18Н9Т-1, ПХ18Н9Т-2, ПХ18Н9Т-3 по соглашению сторон могут поставляться без титана. В этом случае содержание титана допускается не более 0,05% для первой группы порошка, 0,10% для второй и 0,20% для третьей.

В общем, резюмируя характеристики металлических порошков, можно сказать о следующих областях применения:

1. Никелевый порошок- производство водородных топливных элементов (как катализатор); производство покрытий, полимеров, текстиля; электроника; оптика; медицина; более дешевый заменитель платины;

2. Медный порошок- антимикробные, фунгицидные составы; биологические науки; электроника; оптика;

3. Железный порошок- очистка воды; производство магнитов и запоминающих устройств; производство покрытий и полимеров; оптика; порошковая металлургия; аддитивные технологии;

4. Алюминиевый порошок- антимикробные и фунгицидные составы; катализаторы большой площади; более дешевый заменитель титана; аддитивные технологии;

5. Титан- антимикробные и фунгицидные составы; добавка для стабильности к УФ-лучам; производство прочных покрытий; аддитивные технологии, порошковая металлургия;

6. Цинковый порошок- антимикробные и фунгицидные составы; производство полимеров; текстильное производство; производство водородных топливных элементов; производство солнечных батарей;

7. Вольфрамовый порошок- производство покрытий и полимеров; аддитивные технологии;

8. 8. Молибденовый порошок- катализатор (в том числе для производства нанотрубок); производство покрытий и полимеров; ингибитор и лубрикант.

Производство порошков

Технологический процесс производства изделий методом порошковой металлургии начинается с получения металлических порошков. Известно большое количество методов получения порошков.

Разнообразие применяемых методов объясняется тем, что качественные характеристики порошков и изделий в значительной степени определяются методом изготовления порошков. Порошок одного и того же металла в зависимости от метода производства резко изменяет некоторые из свойств, определяющих применимость его для той или иной цели.

Свойства порошков

В практике металлические порошки характеризуются по следующим свойствам:

- физическим;

- химическим;

- технологическим.

Физические свойства порошков

К физическим свойствам порошков обычно относят преобладающую форму частиц и гранулометрический состав порошка. Форма частиц в основном зависит от способа получения и может быть сферической, губчатой, осколочной, дендритной, тарельчатой, чешуйчатой. Форма частиц оказывает влияние на плотность, прочность и однородность прессовки. Наибольшую прочность прессовок дают частицы дендритной формы. В этом случае упрочнение порошков при прессовании вызывается действием сил сцепления, заклиниванием частиц, переплетением выступов и ответвлением.

Размер частиц порошков, получаемых различными методами колеблется от долей микрометра до долей миллиметра. Для получения прочной прессовки необходим порошок с определенными размерами частиц и набором их по крупности. В практике никогда не встречаются металлические порошки с частицами одной крупности.

Гранулометрический состав порошка представляет собой относительное содержание фракций частиц различной крупности. В сочетании с другими свойствами он влияет на удельное давление при прессовании, необходимое для достижения заданных механических свойств спечённых изделий.

Химические свойства порошков

К химическим свойствам порошков относят в первую очередь содержание основного металла, примесей и загрязнений. На химические свойства влияет также содержание газов в связанном, адсорбированном или растворенном состоянии. Содержание основного металла в порошках бывает не ниже 98 – 99%, и такая чистота порошковых металлов для большинства спеченных изделий является удовлетворительной.

Вредными примесями для железного порошка являются примеси кремнезёма, оксидов алюминия и марганца. Эти примеси затрудняют прессование порошков, увеличивают износ прессформ.

Присутствие в порошках значительного количества газов (кислород, водород, азот и др.), адсорбированных на поверхности частиц, а также попавших внутрь частиц в процессе изготовления и в результате разложения при нагреве загрязнений увеличивает хрупкость порошков, затрудняет прессование, а интенсивное выделение их при спекании может привести к короблению изделий. Поэтому порошки иногда подвергают вакуумной обработке для отгонки газов.

Технологические свойства порошков

Под технологическими свойствами порошков понимают:

- насыпная масса порошка;

- текучесть;

- прессуемость.

Насыпная масса порошка

Насыпная масса порошка – это масса единицы его объёма при свободной насыпке. Она определяется плотностью материала порошка, размером и формой его частиц, плотностью укладки частиц и состоянием их поверхности. Например, сферические порошки с гладкой поверхностью обеспечивают более высокую насыпную плотность.

Текучесть порошка

Текучесть порошка – это способность перемещаться под действием силы тяжести. Она оценивается временем истечения определённой навески (50 г) через калиброванное отверстие (диаметр 2,5 мм). Текучесть зависит от плотности материала, гранулометрического состава, формы и состояния поверхности частиц и влияет на производительность автоматических прессов при прессовании, так как она определяет время заполнения порошком пресс-формы. Текучесть ухудшается при увлажнении порошка, увеличении его удельной поверхности и доли мелкой фракции.

Прессуемость порошка

Прессуемость порошка – это способность порошка под влиянием внешнего усилия приобретать и удерживать определённую форму и размеры.

Порошки одного и того же химического состава, но с разными физическими характеристиками могут обладать различными технологическими свойствами, что влияет на условия дальнейшего превращения порошков в готовые изделия.

Поэтому физические, химические и технологические свойства порошков находятся в непосредственной зависимости от метода получения порошка.

Но не только качественные характеристики порошка лежат в основе выбора способа получения порошков. Очень важными при оценке метода производства порошков являются вопросы экономики – себестоимость порошка, размер капиталовложений, стоимость переработки порошка в изделия.

Все это вызвало необходимость разработки и промышленного освоения большого числа различных способов производства порошков.

Cпособы получения порошков

Все способы получения порошков, которые встречаются в современной практике, можно разделить на две группы:

- механические способы;

- физико-химические.

Механические способы получения порошков

Механическими способами получения порошков считаются такие технологические процессы, при которых исходный материал в результате воздействия внешних сил измельчается без изменения химического состава.

Физико-химические способы

К физико-химическим способам относят такие технологические процессы, в которых получение порошка связано с изменением химического состава исходного сырья в результате глубоких физико-химических превращений. При этом конечный продукт (порошок), как правило, отличается от исходного материала по химическому составу.

Читайте также: