Валки для проката металла

Обновлено: 28.09.2024

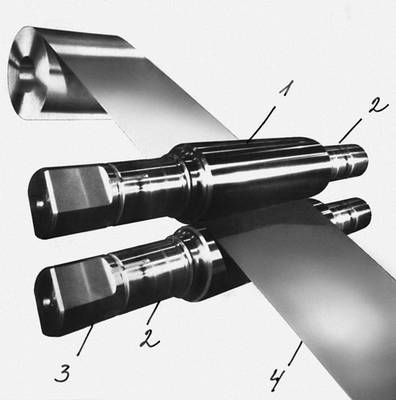

рабочий орган (инструмент) прокатного стана (См. Прокатный стан). В. п. выполняется основная операция прокатки — деформация (обжатие) металла для придания ему требуемых размеров и формы. В. п. состоят из трёх элементов (рис.): бочки, двух шеек (цапф), приводного конца валка («трефа»). В. п. делятся на листовые и сортовые. Листовые применяют для прокатки листов, полос и ленты; бочка у этих валков цилиндрическая либо слегка выпуклая или вогнутая; такие валки называют также гладкими. Сортовые служат для прокатки фасонного (сортового) металла (круглого и квадратного сечения, рельсов, двутавровых балок и др.); на поверхности бочки этих В. п. делают углубления, соответствующие профилю прокатываемого металла. Эти углубления называют ручьями (ручьи двух В. п. образуют калибры), а В. п. — ручьевыми (калиброванными).

Основные размеры В. п. (диаметр и длина бочки) зависят от сортамента прокатываемой продукции. Диаметр В. п. для горячей прокатки составляет от 250—300 мм (прокатка проволоки) до 1000—1400 мм (прокатка блюмов и слябов). Для холодной прокатки применяют В. п. диаметром от 5 мм (на 20-валковых станах при прокатке фольги) до 600 мм (на 4-валковых станах при прокатке тонких полос).

В. п. чугунные твёрдостью 35—45 единиц по Шору (изготавливаются отливкой в глиняные формы) наиболее дешёвые и применяются при горячей прокатке мягкой полосовой стали; чугунные В. п. твёрдостью 55—75 единиц по Шору (изготавливаются отливкой в металлической формы — кокили) — на листовых станах и чистовых клетях сортовых и проволочных станов; легированные (хромом, никелем, молибденом) чугунные В. п. твёрдостью 40—70 единиц по Шору — на сортовых рельсобалочных и тонколистовых станах горячей прокатки; стальные В. п. — на блюмингах, слябингах, обжимных клетях сортовых станов и на станах холодной прокатки. Рабочие В. п. небольших многовалковых станов, а также станов для плющения проволоки из высокопрочных сталей изготовляют из керамических твёрдых сплавов типа карбида вольфрама (с добавкой кобальта); износостойкость таких валков в 30—50 раз выше, чем стальных легированных. Износостойкие и прочные В. п. для сортовой и листовой прокатки получают наплавкой их поверхности твёрдыми и сверхтвёрдыми сплавами.

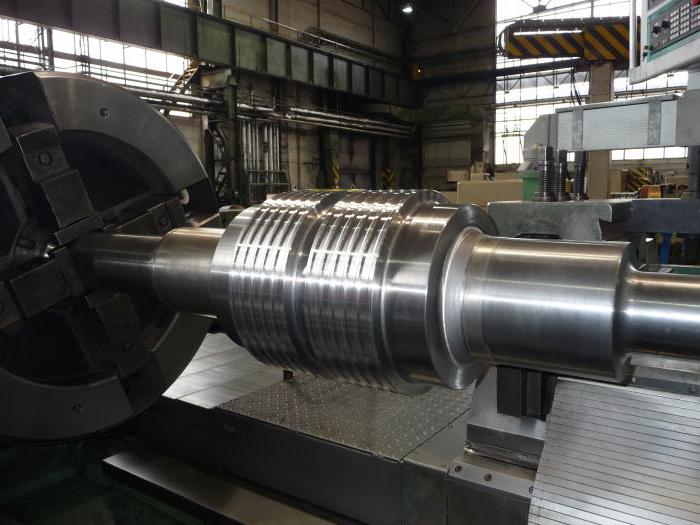

Изношенные В. п. восстанавливают переточкой на вальцетокарных станках или перешлифовкой (валки листовых станов) на вальцешлифовальных станках.

Лит.: Целиков А. И., Смирнов В. В., Прокатные станы, М., 1958; Королев А. А., Механическое оборудование прокатных цехов, 2 изд., М., 1965.

Прокатные валки листовые: 1 — бочка; 2 — шейки; 3 — приводной конец; 4 — прокатываемый металл (полоса).

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

Прокатный валок: описание, технология производства и заводы

Металлургия – одна из основных отраслей современного производства. Именно благодаря ей в бюджет государства идут колоссальные финансовые поступления, ведь стальная и чугунная продукция, как правило, идет на экспорт и формирует валютную выручку как самого комбината или завода, так и страны. Существуют различные металлургические предприятия, рабочий цикл которых может быть как полным, так и неполным. Но в любом случае финальным этапом металлургического цикла будет являться прокатка металла с целью получения требуемого для потребителя профиля. Именно в прокатных цехах производят балки, швеллеры, рельсы и прочее. Основными элементами любого прокатного стана являются прокатные валки. Заводы металлургического комплекса без них просто немыслимы, поэтому о валках поговорим подробно в этой статье.

Общее описание

Прокат металла – операция достаточно сложная, энергозатратная и требующая наличия специальных навыков и знаний от персонала. Обжатие материала, которое производит прокатный валок, позволяет достичь определённых размеров обрабатываемого профиля. Важно знать, что валки в процессе своей работы берут на себя внушительное усилие, которое возникает непосредственно в процессе работы всей прокатной линии. Именно поэтому прокатный валок – наиболее изнашивающаяся часть любого прокатного стана.

Составные части и характеристики

Все прокатные валки имеют три основных компонента, в числе которых:

- Бочка валка. Именно она находится в непосредственном контакте с раскалённым и подвергаемым обработке металлом. У бочки есть два главных линейных параметра – длина (L) и диаметр (ØD).

- Шейки (опорные части) – расположены по бокам от бочки и опираются на подшипники валка. Также характеризуются длиной и диаметром.

- Приводной конец.

Для валко-сортового стана главными показателями считаются: номинальный диаметр, диаметр буртов и рабочий диаметр. В тех случаях, когда прокатный валок служит для вращения с помощью шпинделя универсального типа, его приводной конец будет иметь форму лопасти или цилиндра. Вид крестовины приводной конец будет иметь, если предусмотрено вращение валка с помощью трефа (обязательно наличие промежуточной муфты).

Валки для листового проката

Листовые прокатные валки, изготовление которых - достаточно трудоемкий процесс, выполняют прокатку ленты, полос. Бочка у таких валков гладкая, выполнена в цилиндрической форме.

Валки сортопрокатные используются для изготовления фасонного материала, который может иметь как круглое, так и квадратное сечение (двутавровые балки, уголки).

Бочки прокатных валков делают немного выпуклыми, если они предназначены для холодной прокатки тонколистового проката. В остальных случаях для горячей прокатки бочке валка придают вогнутую форму. Это делается потому, что в момент движения металла по валку бочка его будет нагреваться и выпрямляться.

Валки для сортового проката

Бочка таких валков имеет специальные углубления (ручьи), которые повторяют профиль прокатываемого впоследствии металла. Ручьи пары валков при соединении между собой образовывают калибр. Длина бочки сортовых валков находится в зависимости от ширины прокатываемой заготовки и условий калибровки.

Сортовые валки характеризуются номинальным диаметром и длиной бочки. Если же стан имеет много клетей и различные по диаметру валки, то доминирующим будет диаметр валков чистовой клети.

По назначению сортовые валки разделяются следующим образом:

- Для тяжёлых обжимных станов.

- Для крупносортовых и рельсобалочных станов.

- Для среднесортового проката.

- Для мелкосортового проката.

- Для проволочных станов.

- Для штрипосвых станов.

Центробежное литье

Современное производство прокатных валков в качестве одного из основных методов предусматривает способ центробежного литья. Этот метод является весьма дорогостоящим, однако он в полной мере позволяет по максимуму уплотнить структуру металла наружной поверхности, которая и является рабочей у валка. Такой подход позволяет в значительной степени увеличить срок службы изделия.

Для данного способа применяют специальную машину, имеющую горизонтальную ось вращения формы центробежного литья. Сама форма установлена на опорные ролики. Приводные ролики смонтированы таким образом, что в полной мере обеспечивают синхронизацию процесса вращения. Расположенный вверху страховочный ролик имеет зазор относительно обода катания самой формы. Для поглощения вибрации между роликами и ступицей имеются демпфирующие прокладки. Снижение уровня вибрации и колебания формы сводит к нулю вероятность получения брака.

Литье валков центробежным методом осуществляют из высоколегированного чугуна. Во вращающийся вокруг своей вертикальной оси кокиль заливают металл, объем которого находится в пределах 95 % от всего объема рабочего слоя прокатного валка.

Неоспоримыми преимуществами центробежного литья являются:

- Обеспечение высокой плотности валка.

- Повышение износостойкости валка.

- Отсутствие раковин, пустот, неметаллических включений, шлака.

Метод ковки

Это самый дорогостоящий метод производства прокатных валков, который тем не менее дает возможность максимально упрочнить полностью все тело валка. Благодаря этому существенно повышаются надёжность и долговечность.

Сама же ковка выполняется на специальных автоматизированных комплексах, разработанных и изготовленных с использованием передовых технологий. Мощность этих агрегатов может составлять до 150 МН.

Полученные таким способом валки чаще всего применяют на блюмингах и слябингах, а также сортовых станах. Эти стальные валки обладают повышенным коэффициентом трения в момент соприкосновения с прокатываемой заготовкой. Такой нюанс крайне важен для клетей с высокой степенью обжатия.

Сама по себе ковка предусматривает следующие операции:

- Биллетировку слитка.

- Осадку.

- Протяжку.

- Ковку на размер поковки.

Обработка прокатных валков после ковки предусматривает сложную термическую обработку, заключительным этапом которой непременно являются поверхностная закалка и отпуск.

Титан производства

Сегодня Россия входит в число тех стран, которые регулируют мировой рынок стали и сплавов. Поэтому созданию комплектующих и деталей для металлургии в стране уделено самое пристальное внимание. В частности, Магнитогорский завод прокатных валков – один из лидеров по выпуску данной продукции.

В июле 2016 года на этом предприятии были запущены новые высокопроизводительные тигельные индукционные печи. Эти высокотехнологичные агрегаты позволят выпускать сложнолегированные сплавы, снизить количество потребляемых ферросплавов и шихты. При этом снижение потребления электроэнергии составит порядка 10 %. Режим плавления можно будет осуществлять с частотой 250 Гц, а доводку и перемешивание – с частотой 125 Гц. Немаловажно и соблюдение экологических требований: снижение вредных выбросов на этих печах произойдет в 2,6 раза.

В целом уральское предприятие регулярно снабжает рынок прокатных валков своей продукцией и является активно развивающимся предприятием.

Свердловский гигант

Нельзя также обойти вниманием и Кушвинский завод прокатных валков. Его продукцией являются все виды валков, бандажи для них. На предприятии валки прокатных станов производятся с применением таких материалов для рабочего слоя, как:

- Индефинит.

- Индефинит, улучшенный специальными карбидами.

- Высокохромистый чугун.

- Высокохромистая сталь.

- Быстрорежущая сталь.

Шейки и сердцевина листопрокатных валков выпускаются из особо прочного чугуна.

Валки для сортопрокатных станов производятся на основе бейнитных и перлитных легированных чугунов с шаровидной или пластинчатой формой графита.

Украинские производители

В Украине существуют три основных предприятия по производству прокатных валков: Днепропетровский, Лутугинский и Новокраматорский заводы прокатных валков.

Днепровский комбинат имеет широчайшую номенклатуру производства валков, причем не только для металлургии, но и для других отраслей. Очень часто предприятие работает для конкретного заказчика, подключая своих высококвалифицированных специалистов из технического отдела для создания разнообразных чертежей и новых моделей валков.

До начала боевых действий на Донбассе в 2014 году в когорту лучших стабильно входил и Лутугинский завод прокатных валков. Его продукция поставлялась не только на все металлургические предприятия Украины, но и во многие страны ближнего зарубежья и Европы. Однако военный конфликт привёл к тому, что завод был остановлен. Пострадали и основные фонды предприятия. Но все же в 2015 году удалось вновь запустить предприятие, а в наши дни оно начало получать заказы из Российской Федерации.

Контроль над качеством валков

В процессе производства абсолютно каждый прокатный валок в обязательном порядке проходит процедуру технического контроля качества его изготовления. Особое внимание уделяется:

- Химическому составу исходного материала.

- Анализу структуры материала изделия (валка).

- Анализу центричности и геометрических размеров.

- Контролю степени твердости рабочего слоя валка.

- Контролю степени шероховатости рабочей поверхности.

- Анализу структуры металла поверхностного слоя.

Упаковка

Все прокатные валки (заводы, производящие их, имеют соответствующие сертификаты качества) поставляются к потребителю в специальной упаковке. Эта тара зачастую представляет собой деревянные ящики с перегородками, внутри которых укладываются валки и надежно закрепляются стяжными элементами. Упаковочному контейнеру производители уделяют также пристальное внимание, ведь плохое крепление валков и отсутствие надлежащей защиты рабочей и посадочной поверхностей промышленного изделия вполне могут привести к негативным последствиям в вопросе качества валков.

Заключение

Прокатные валки, технология производства которых была детально рассмотрена выше, оказывают существенное влияние на получаемую в итоге с их помощью продукцию. Поэтому ведущие мировые производители проката уделяют особо пристальное внимание этому элементу. Каждый руководитель металлургического предприятия прекрасно понимает, что от технического состояния прокатного стана в целом и прокатных валков в частности будет во многом зависеть итоговая рентабельность всего производства.

Прокатный стан

Оборудование , на котором прокатывается металл , называется прокатным станом . Одна из схем прокатного стана (без вспомогательных машин и механизмов) приведена на рис. 117, а. Прокатные валки 6 монтируются в подшипниках, находящихся в стойках станины. Комплект валков вместе со станиной 7 называется рабочей клетью. Рабочие валки 6 получают вращение от двигателя 1 через редуктор 2 (имеющий маховик 3), передающий вращательное движение через шестеренную клеть 4 и шпиндели 5. Если стан состоит из нескольких рабочих клетей 7, 9, 10, то движение от шестеренной клетки 4 через рабочие валки 6 с помощью шпинделей 8 будет передаваться на рабочие валки клетей 9 и 10.

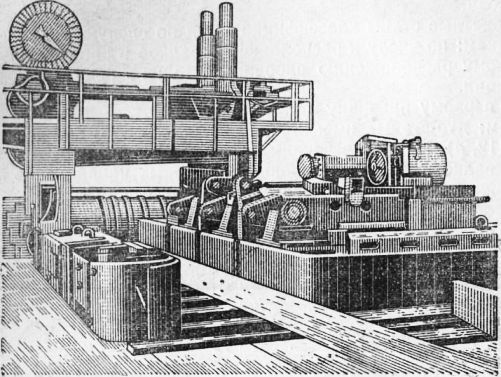

К прокатному стану относятся также вспомогательные машины и механизмы, выполняющие подсобные операции по резке, отделке и транспортировке прокатываемого металла. На рис. 117, б приведен общий вид обжимного стана. Прокатные станы классифицируются по трем основным признакам: числу и расположению валков в каждой рабочей клети, взаимному расположению рабочих клетей, роду выпускаемой продукции.

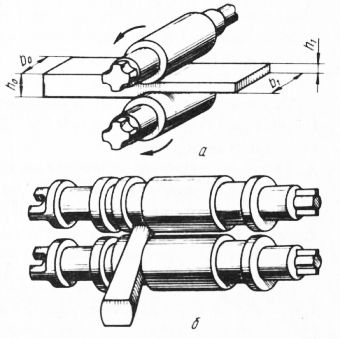

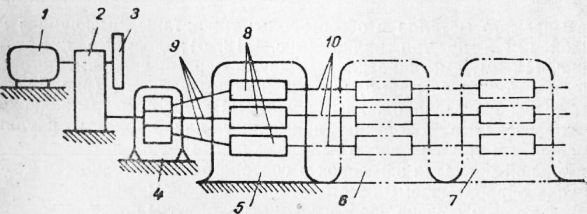

По первому признаку различают следующие группы станов : дуо-станы — с двумя валками в каждой клети ( рис. 118, а ), имеющие либо постоянное направление вращения (нереверсивные станы), либо направление вращения, которое можно менять и, следовательно, пропускать обрабатываемый металл в обе стороны (реверсивные станы); трио-станы — с тремя валками в каждой рабочей клети ( рис. 118, б ); двойные дуо-станы ( рис. 118, в ) — с двумя парами валков в клети; многовалковые станы — с четырьмя, с шестью и более валками ( рис. 118, г ); универсальные станы, имеющие не только горизонтальные, но и вертикальные валки ( рис. 118, д ); станы с косо расположенными валками — двух- и трехвалковые. Иногда вертикальные валки располагают между шейками горизонтальных ( рис. 118, е ).

Рис. 118. Варианты расположения валков.

На реверсивных дуо-станах прокатывают крупные профили и толстые листы, на нереверсивных — разного рода заготовки и сортовой металл, которые идут в одном направлении из клети в клеть. Нереверсивные дуо-станы применяют также для горячей прокатки тонких листов и холодной прокатки листов и ленты. После пропуска заготовки между валками ее возвращают на сторону подачи через верхний валок холостым ходом.

На трио-станах прокатываемая заготовка идет в одну сторону между средним и нижним валками, а в обратную сторону — между средним и верхним валками. Так как средний валок постоянно участвует в работе, он изнашивается быстрее, чем верхний и нижний. Разновидностью трио-стана являются станы с плавающим валком меньшего диаметра.

Чтобы избежать неравномерного изнашивания рабочих валков, применяют двойные дуо-станы. На них прокатка ведется также в обе стороны, между тем точность профилей получается более высокой.

В многовалковых станах валки малого диаметра являются рабочими валками, а валки больших диаметров — опорными, предохраняющими рабочие валки от изгиба; этим обеспечивается равномерная толщина проката листа по ширине.

По взаиморасположению рабочих клетей станы различают линейные, ступенчатые с двумя и большим числом ступеней, станы непрерывной и полунепрерывной прокатки.

Линейные станы с расположением рабочих клетей в одну линию ( рис. 119, а ) применяются у рельсобалочных и крупносортовых станов.

Рис. 119. Прокатный стан: а — трехклетьевой линейный; 1 — рабочая клеть; 2 — шестеренная клеть; 3 — двигатель; б — ступенчатый; в и г — непрерывной прокатки

Ступенчатые станы с расположением рабочих клетей в нескольких линиях ( рис. 119, б ) применяют у сортовых станов.

В непрерывных станах прокатываемый металл движется прямолинейно и деформируется одновременно в нескольких клетях. Число рабочих клетей у них берется равным требуемому числу проходов. Они бывают с групповым приводом ( рис. 119, б ) и с индивидуальным ( рис. 119, г ). Скорость прокатки в каждой последующей клети выше скорости предыдущей. Эти станы применяются для прокатки заготовок, листов, лент, а также мелкосортных профилей. Непрерывные станы обеспечивают высокую производительность.

Полунепрерывными станами , как правило, являются мелкосортные. В полунепрерывных станах черновые группы клетей работают как непрерывные, а чистовые — расположены в линию.

Все прокатные станы характеризуются размером диаметра рабочего валка последней клети. Например, рельсобалочный стан с диаметром валков 800 мм называется рельсобалочным станом 800. Исключение имеют листопрокатные станы, которые характеризуются длиной бочки рабочего валка; стан с длиной бочки 2800 мм называется стан 2800.

По роду выпускаемой продукции прокатные станы делятся на обжимные, заготовочные, рельсобалочные, сортовые, проволочные, листовые, трубопрокатные и станы специального назначения.

Обжимные станы предназначены для обжатия стальных слитков весом до 25 т в крупные заготовки (блюмы и слябы). К обжимным станам относятся блюминги и слябинги. На блюмингах получают квадратную заготовку — блюм, подвергаемую дальнейшей прокатке для получения сортовых профилей. На слябингах производят прямоугольный прокат — слябы, представляющие собой заготовки для листа (см. рис. 113, 1 и 5). Блюминг представляет собой мощный реверсивный дуо-стан, а слябинг — мощный универсальный реверсивный двухклетьевой стан (первая клеть имеет вертикальные валки, а второй — горизонтальные).

Заготовочные станы предназначены для прокатки блюмов и слябов в сортовую квадратную заготовку сечением до 200X200 и плоскую заготовку — сутунку сечением меньшим, чем слябы, предназначаемую для последующей прокатки в мелкие листы и ленты. Современные заготовочные станы являются станами непрерывной прокатки.

Рельсобалочные станы предназначены для прокатки из блюмов рельсов широкой колеи, крупных балок, швеллеров и других профилей. Рельсобалочные станы бывают двух типов:

- рельсобалочные станы ступенчатого типа, состоящие из двух или большего числа линий;

- рельсобалочные станы последовательно возвратного типа.

Наибольшим распространением пользуются рельсобалочные станы первого типа.

Сортовые станы предназначены для по чения сортового проката: круглой и квадратной стали от 8 до 150 мм, балок и швеллеров высотой от 50 ÷ 200 мм, угловой стали от 20X20 до 200X200 мм др. Эти станы делятся на крупно-, средне- и мелкосортные.

Проволочные станы предназначены для прокатки проволоки диаметром 5 — 10 мм. Меньшещ диаметра проволока получается волочением. Проволочные станы бывают ступенчатые, полунепрерывные и непрерывные.

Листопрокатныe станы делятся на толстолистовые и тонколистовые. Толстые листы катают из слябов, тонкие — из легких слябов, или сутунки. Листопрокатные станы для горячей прокатки листов чаще всего бывают следующих трех типов:

- толстолистовые станы, предназначенные для прокатки листов толщиной от 4 мм и более, шириной от 1000 до 5000 мм; они бывают одноклетьевые, двухклетьевые и иногда многоклетьевые;

- листовые широкополосовые непрерывные или полунепрерывные станы, служащие для прокатки листов в виде длинных широких полос шириной от 500 до 2500 мм и более, толщиной от 1,5 до 10 мм и более;

- листовые широкополосовые с моталками, расположенными в нагревательных печах, служащие так же, как и станы предыдущего типа, для прокатки листов в виде длинных полос толщиной от 1,5 до 6 мм.

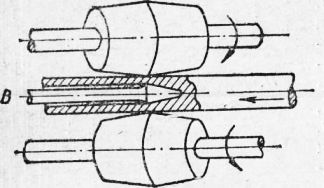

Трубопрокатные станы применяются для производства; бесшовных и сварных труб. Процесс прокатки бесшовных труб делится на две стадии: получение пустотелой гильзы из слитка или круглого проката и получение из пустотелой гильзы готовой трубы. Пустотелые гильзы получаются чаще на прошивном стане ( рис. 120, а ). Для труб большого диаметра полую заготовку можно получить центробежным литьем.

Рис. 120. Схемы: а — прошивного стана; б — процесса получения полой гильзы; в — процесса получения трубы на периодическом нереверсивном дуо-стане

Прошивной стан состоит из двух косорасположенных рабочие валков 2 и 4, вращающихся в одном направлении, а заготовка 3 в другом. Для удержания заготовки между валками предусматривают специальные устройства. Рабочие валки имеют конусы прошивки и раскатки, а в середине — калибровочный пояс. Между валками на пути движения получающейся полой гильзы устанавливается оправка 1. При расположении рабочих валков под некоторым углом между их осями достигается вращение заготовки относительно своей оси и одновременно ее поступательное движение, благодаря чему заготовка надвигается на оправку 1 и прошивается.

Процесс получения полой гильзы на прошивном стане характерен для поперечно-винтовой прокатки, которая обусловлена тенденцией к образованию полости в заготовке. Рабочее положение валков показано на рис. 120, б.

После прошивки заготовку передают на периодический нереверсивный дуо-стан ( рис. 120, в ). Заготовка 3, надетая на оправку 1, подается в фасонный калибр переменного сечения (I). Работа на этом стане осуществляется прерывно-периодически. В момент, когда валки 2 и 4 образуют калибр максимального диаметра, закготовка подается в валки, а затем подвергается деформированию с выдвижением ее в направлении, обратном подаче (рис. 120, II). В следующий момент, когда калибр опять будет максимального диаметра (рис. 120, III), заготовка снова подается в валки на такую длину, чтобы в дальнейшем рабочий участок калибра захватил новый необжатый участок заготовки. Так постепенно происходит обжатие заготовки в трубу. Прямой (подача заготовки) и обратный ход (момент обжатия) чередуются с поворачиванием заготовки вокруг оси.

После раскатки трубы обрабатываются на специальной машине для устранения овальности и разностенности и затем подвергаются прокатке на калибровочном стане для получения окончательных размеров. Для производства труб существуют непрерывные трубопрокатные станы, характеризующиеся высокой производительностью.

При производстве сварных труб исходным материалом служит плоская прокатанная заготовка, называемая штрипсом, в виде полосы, чаще свернутой в рулон.

Процесс изготовления сварной трубы состоит из следующих основных операций: свертывания заготовки, сварки свернутой заготовки, отделки трубы. Для сварки применяют печную, электрическую и автогенную сварки.

Трубы из малоуглеродистой стали производят чаще с применением печной сварки с помощью непрерывного стана ( рис. 121 ). По этой схеме трубная заготовка в виде рулона сначала разматывается, затем правится на правильной машине, а потом передний конец заготовки отрезается и в сварочном аппарате сваривается с концом предыдущей заготовки, который предварительно был также обрезан ножницами, и далее заготовка в виде ленты поступаете длинную (до 40 м) газовую печь. Нагретая в печи лента до температуры ~ 1350°, направляется в непрерывный трубный стан, имеющий шесть пар валков с соответствующими калибрами, при помощи которых лента постепенно свертывается в трубу, а затем путем нажатия одной кромки на другую осуществляется сварка кромок ленты. Непрерывно выходящие из стана трубы разрезают пилой, а затем нарезанные длиной по 6 — 8 м калибруют на калибровочном стане.

Рис. 121. Схема процесса изготовления сварных труб с применением печной сварки: 1 — разматыватель; 2 — роликовая машина; 3 — ножницы; 4 — сварочный аппарат; 5— печь; 6 — трубный стан; 7 — пила; 8 — калибровочный стан.

Применение электросварки позволяет получать трубы с более тонкой стенкой, а также трубы из стали с повышенным содержанием углерода и даже из легированных сталей.

На специальных станах методом прокатки получают отдельные детали и всевозможные заготовки. На рис. 122, а приведена схема бандажепрокатного стана. Близкую к этой cxeмe имеют станы для получения железнодорожных колес, колец дли крупных шарикоподшипников и венцов для зубчатых колес. Во всех перечисленных случаях исходной, заготовкой служит плоская предварительно прошитая заготовка. Валки 1 и 2 такого стана перед раскаткой отводятся.

Рис. 122. Схема специального стана: а — бандажепрокатного; б — поперечновинтовой прокатки шаров и в — периодических профилей.

На рис. 122, б приведена схема стана поперечно-винтовой прокатки шаров. Ручьи валков сделаны по винтовой линии. Заготовка при прокатке получает как вращательное, так и поступательное движение; от вылета из валков она предохраняется центрирующими упорами. Этот метод производительнее штамповки даже на высадочных автоматах.

На рис. 122, в приведена схема для поперечной прокатки периодических профилей. Этот стан имеет следящее устройство: щуп 1, который скользит по копировальной линейке 2, жестко связанной с кареткой 3 натяжного устройства. В зависимости от профиля контрольной линейки 2 рабочие валки 4 по мере ее движения сближаются или расходятся, изменяя соответственно диаметр обрабатываемой продукции. Ценность такой прокатки в том, что в получаемой заготовке металл распределяется по длине в соответствии с определенными требованиями.

Валки прокатных станов предназначены для выполнения основной операции прокатки — пластической деформации металла и придания ему требуемой формы и размеров сечения. В процессе прокатки валки воспринимают возникающее усилие и передают его на подшипники.

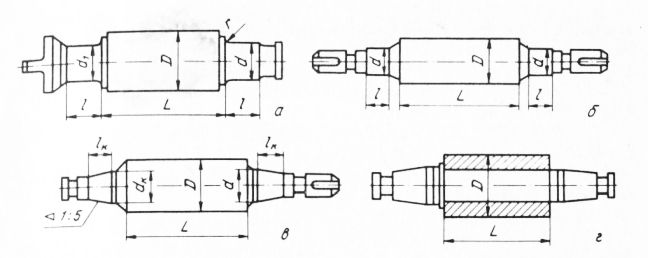

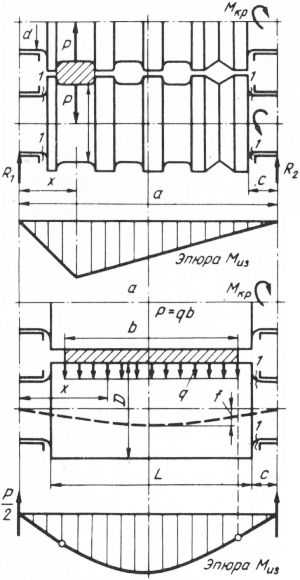

Рис. 1. Валки прокатных станов (калибры не показаны):

а — валок с цилиндрическими шейками (цапфами) для текстолитовых подшипников скольжения; б — то же, для подшипников качения; в — валок с коническими шейками для подшипников жидкостного трения; г — валок с бандажированной бочкой

Прокатный валок состоит из следующих основных элементов: бочки – наиболее ответственной части валка, так как при прокатке она непосредственно соприкасается с металлом; шеек, которыми валок опирается на подшипники; концов, служащих для соединения валка со шпинделем. Передача вращения осуществляется через трефовую муфту или шарнирную головку и трефовый или универсальный шпиндели соответственно.

Валки прокатных станов можно разделить на две основные группы: листовые и сортовые. Листовые валки имеют бочку цилиндрической формы (гладкие валки) и предназначены для прокатки листов, полос и лент. Бочка валков листовых станов горячей прокатки делается вогнутой с таким расчетом, чтобы при разогреве валков в процессе горячей прокатки она стала цилиндрической (большему разогреву подвергается средняя часть бочки).

Рис. 2. Прокатка металла в валках:

а — гладких; б — с калибрами

Наоборот, бочки валков для холодной прокатки тонких листов делают выпуклой, так как валки при воздействии на них больших усилий при прокатке прогибаются. В этом случае выпуклость компенсирует прогиб и прокатный лист будет иметь правильные геометрические размеры по ширине.

Сортовые валки служат для прокатки различных сортовых профилей и заготовок. На бочке есть врезные углубления — ручьи, соответствующие прокатываемому профилю (круглому, квадратному, уголковому и тд.). При установке валков один над другим ручьи образуют калибры, по своей форме приближающиеся к форме готового профиля.

Валки прокатных станов работают в очень тяжелых условиях — на них действуют большие усилия; в зоне контакта металла с валками взника-ют значительные напряжения; за счет проскальзывания полосы относительно валков имеет место истирание; при горячей прокатке валки длительное время находятся в соприкосновении с полосой, нагретой до 900-250 °С, и в то же время они охлаждаются водой. Поэтому к материалу, из которого изготовляют валки, предьявляются очень высокие требования, определяемые условиями работы стана. В зависимости от износостойкости и твердости валков их можно разделить на мягкие, полутвердые и особо твердые. Первые изготовляют из серого чугуна или малоуглеродистой стали, но эти валки не всегда удовлетворяют повышенным требованиям, предъявляемым к ним, поэтому применяются в основном литые и кованые стальные и чугунные валки повышенной прочности. Для станов холодной прокатки применяют стальные и чугунные валки с поверхностным слоем,обладающим высокой твердостью.

Валки прокатных станов со следами износа (истирание, выкрашивание, выбоины) подвергаются переточке на специальных вальцетокарных станках или перешлифовке на специальных вальцешлифовальных станках. Допускаемое уменьшение диаметра валков составляет у сортовых станов порядка 10—15%, а у листовых — 3—5%: чем длительнее время работы валков, тем лучше такой важный технико-экономический показатель, как расход валков на тонну полученного проката, меньше времени отнимает смена валков, повышается производительность стана.

Обычные чугунные валки обладают твердостью 30—45 HSD и их применяют для горячей прокатки толстой полосы из сталей с малым сопротивлением деформации.

Твердые чугунные валки обладают твердостью 55—75 HSD благодаря отбеленному слою, который получается при заливке в металлическую форму: чем толще отбеленный слой, тем больше срок службы валка, однако при этом снижается его прочность.

Валки из легированного чугуна имеют твердость 40—70 HSD , в качестве легирующих добавок могут применять хром, никель и молибден. Эти валки обладают повышенной износостойкостью и достаточной прочностью.

Стальные валки применяют на крупных обжимных станах и станах холодной прокатки, так как они способны выдержать большие изгибающие напряжения. Валки могут быть литыми или коваными (первые дешевле).

Для валков обжимных рельсобалочных и заготовочных станов рекомендуются стали марок 40Х, 50ХН и 60 ХН. Для улучшения условий захвата металла поверхность валков делается рифленой.

Валки станов холодной прокатки характеризуются высокой поверхностной твердостью (для рабочих валков — до 100 HSD , для опорных — до 80) и прочностью. Валки диаметром до 300 мм изготовляют из стали марок 9Х и 9 ХФ, свыше 300 мм – 9X2, 9Х2МФ и подвергают термической обработке (закалка, отпуск) по специальным режимам.

Большие опорные валки целесообразно изготовлять составными бан-дажированными; материал бочки — сталь 9Х, 9X2, 90ХФ; материал оси – сталь марок 55Х, 60ХН, 80ХНЗВ.

Опорные валки изготавливают также цельноковаными из стали марок 9X2, 65ХНМ, 9ХФ. Рабочие валки многовалковых станов для прокатки тонкой и тончайшей ленты изготавливают из высококачественной легированной стали или из карбида вольфрама. Износостойкость таких валков в 30—50 раз выше, чем обычных легированных валков, при этом можно получить наивысший класс чистоты поверхности проката.

Основными конструктивными параметрами валков являются диаметр и длина бочки. Эти параметры выбирают на основании практических данных и уточняют с учетом прочности валков на изгиб и допустимого прогиба при прокатке.

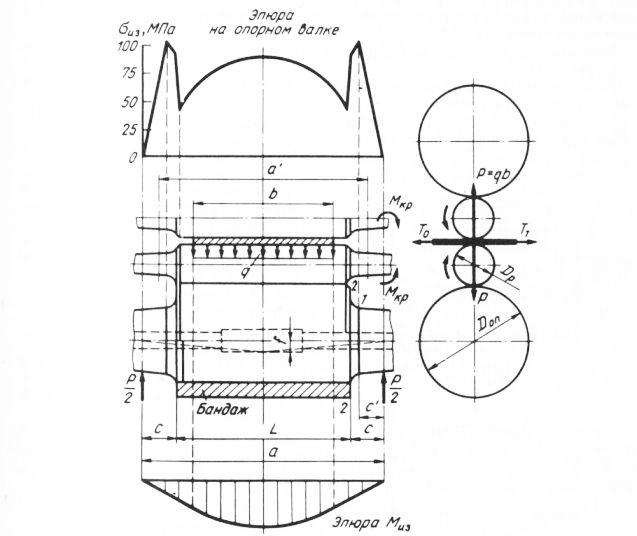

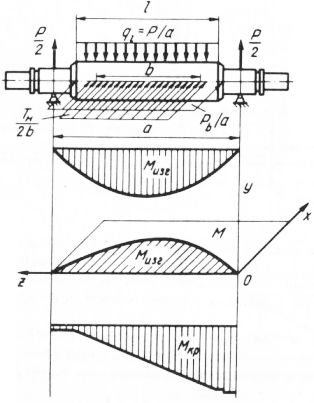

Рис. 3. К расчету валка на прочность и определению его прогиба:

а — схема для ручьевого (калиброванного) валка; б — схема для листового (гладкого, цилиндрического) валка

Рис. 4. К расчету валков четырехвалкового стана (нижнее сечение для бандажированного валка)

Рис. 5. Схема для расчета рабочего валка четрыхвалковой системы

Пути повышения стойкости валков

Надежность и долговечность валков, определяемая их стойкостью, в значительной степени влияют на качество продукции, производительность и эффективность работы станов. Для достижения максимальной износостойкости необходимо обеспечить улучшение условий работы валков, правильный выбор материалов и способов упрочнения поверхности бочки.

При горячей прокатке существенным фактором повышения износостойкости валков является их защита от воздействия высоких температур и правильный выбор системы охлаждения. При охлаждении водой валки изнашиваются значительно быстрее, чем при воздушном охлаждении, хотя эффективность водяного охлаждения выше.

Износостойкость валков повышается с понижением запыленности воздуха в цехах, что уменьшает абразивный износ, с поддержанием постоянной температуры зимой и летом.

К мероприятиям по улучшению условий работы валков относятся также своевременное и правильное технической обслуживание, повышение уровня специализации, рациональное планирование загрузки оборудования.

Износостойкость валков в значительной мере зависит от химического состава, структуры, физико-механических свойств поверхностных слоев. Повысить сопротивление износу можно, добиваясь оптимальной шероховатости валков, которую подбирают опытным путем.

Значительное повышение износостойкости достигается при поверхностной закалке токами высокой частоты (до 500 кГц). Закалка ТВЧ позволяет получать валки с твердым износостойким покрытием и сравнительно вязкой и мягкой сердцевиной. Для высокочастотной закалки применяют индукторы различной конструкции.

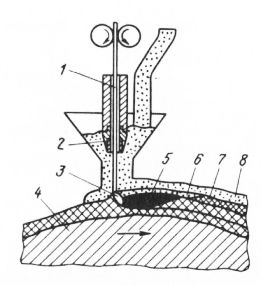

К числу наиболее эффективных методов упрочнения и восстановления прокатных валков относится наплавка. Сущность процесса состоит в расплавлении присадочного металла теплом электрической дуги, газового пламени или других источников тепла и сплавлении его с материалом валков. Наиболее широко применяется электродуговая наплавка с использованием присадочного металла в виде электродов под слоем флюсов или в среде защитного газа. Схема механизированной наплавки валка под слоем флюса изображена на рис. 6. Электродная проволока непрерывно подается к месту наплавки.

Рис. 6. Схема механизированной наплавки под слоем флюса

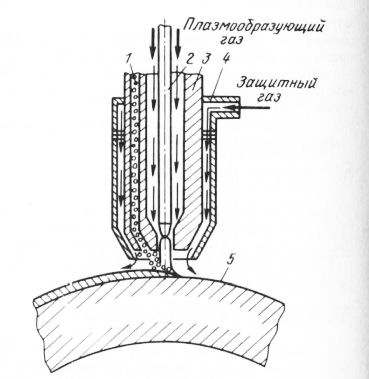

Рис. 7. Плазменная горелка:

1 – гранулированный порошок; 2 – вольфрамовый электрод; 3 — сопло; 4 — рубашка; 5 — наплавляемая деталь

В настоящее время получают распространение такие виды наплавки, как плазменная, автоматическая вибродуговая, наплавка электродами из спеченных материалов и др.

Для повышения стойкости валков многовалковых станов применяют высокотемпературную термомеханическую поверхностную обработку ( ВТМПО ), которая предусматривает совмещение операций нагрева, деформирования и охлаждения. Сущность ВТМПО применительно к валкам холодной прокатки заключается в нагреве поверхностного слоя определенной глубины до аустенитного состояния, пластическом деформировании поверхностных слоев роликами при температуре аустенитизации и резком немедленном охлаждении. Обработку выполняют так, чтобы после пластической деформации не успевали происходить процессы рекристаллизации. Структура и соответствующие свойства металла сердцевины валка создаются в результате предварительной термической обработки.

Правила учета и хранения прокатных валков

К каждому валку, поступающему в прокатный цех, должен быть приложен паспорт. В паспорте указывают данные, характеризующие условия изготовления, химический состав, металлографические исследования и механические свойства металла.

Прокатные валки необходимо хранить в закрытых помещениях. Валки укладывают отдельно и комплектно для каждого профиля, прокатываемого на стане. Торцы трефов с набитыми на них номерами должны быть чистыми. Непосредственно к стану валки нужно подавать только перед перевалкой.

Транспортировать обработанные прокатные валки из вальцетокарной (вальце-шлифовальной) мастерской в цех и обратно следует осторожно, соблюдая требования техники безопасности. При транспортировке нельзя ударять валок о валок или другое оборудование.

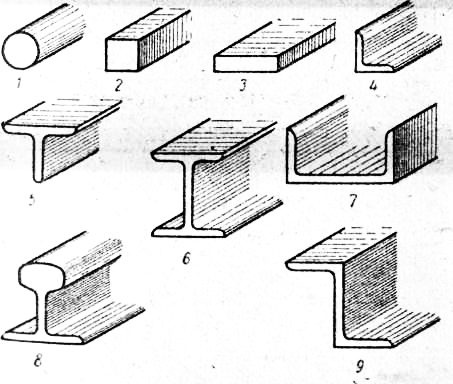

Прокатка — один из важнейших способов обработки металла давлением. Им обрабатывается более 75% всей получаемой стаяли. Прокаткой получают из слитков стали или цветных металлов сортовые материалы круглого, квадратного, полосового и фасонного профиля (тавровый, корытный, зетовый), а также листы и трубы. На рисунке 1 приведены некоторые профили проката.

Рис. 1. Профили проката:

1— круг; 2 — квадрат; 3 — полоса; 4 — Угольник; 5 — тавр; 6 — двутавр; 7 — корытный; 8 — рельс; 9 — зетовый.

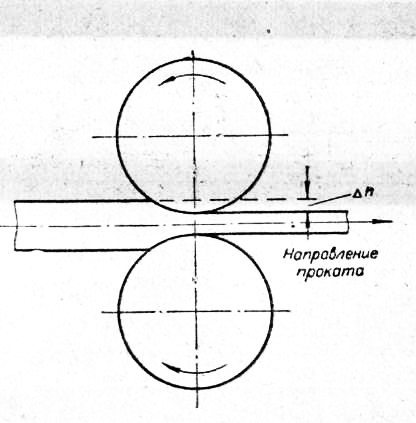

Рис. 2. Схема прокатки.

Прокатка металлов осуществляется на специальных машинах, называемых прокатными станами. В прокатном стане металл пропускается в нагретом или холодном виде между вращающимися в разные стороны стальными или чугунными валками. Прижатый к валкам слиток увлекается силой трения, возникшей между валками и слитком. Валки обжимают слиток и придают ему требуемый профиль. На рисунке 2 показана схема прокатки.

Первичную прокатку слитков делают на мощных станах, называемых блумингами. На блумингах получают квадратные заготовки — блумы — с сеченйем от 150 X 150 до 450 X 450 мм. Листовые заготовки изготавливаются на слябингах. Блумы и слябы идут на переработку в сортовой и профильный прокат в сортовых станах.

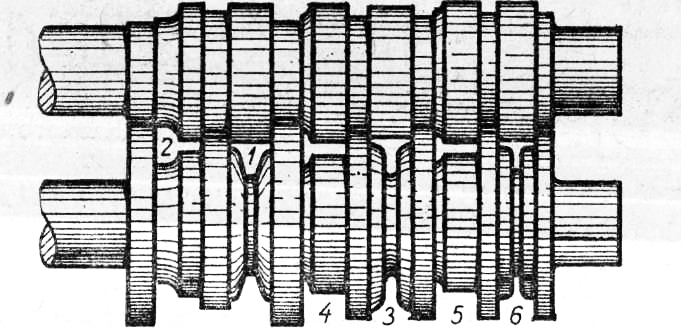

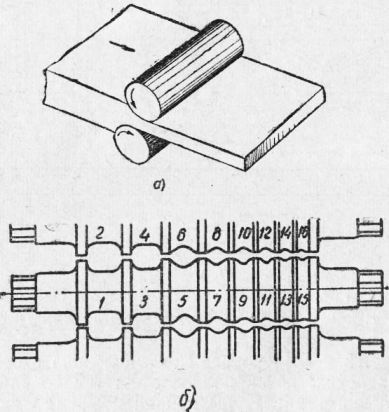

Валки сортовых станов делаются калиброванными, с канавками (ручьями) по окружности. На рисунке 3 показаны валки для прокатки тавровой балки из квадратного профиля. Прокатка тавровой стали осуществляется за 6 пропусков через все калибры начиная с первого. В каждом из калибров профиль металла все более и более приближается к тавровому сечению балки и, наконец, приобретает это сечение.

Рис. 3. Валки для прокатки балки таврового профиля.

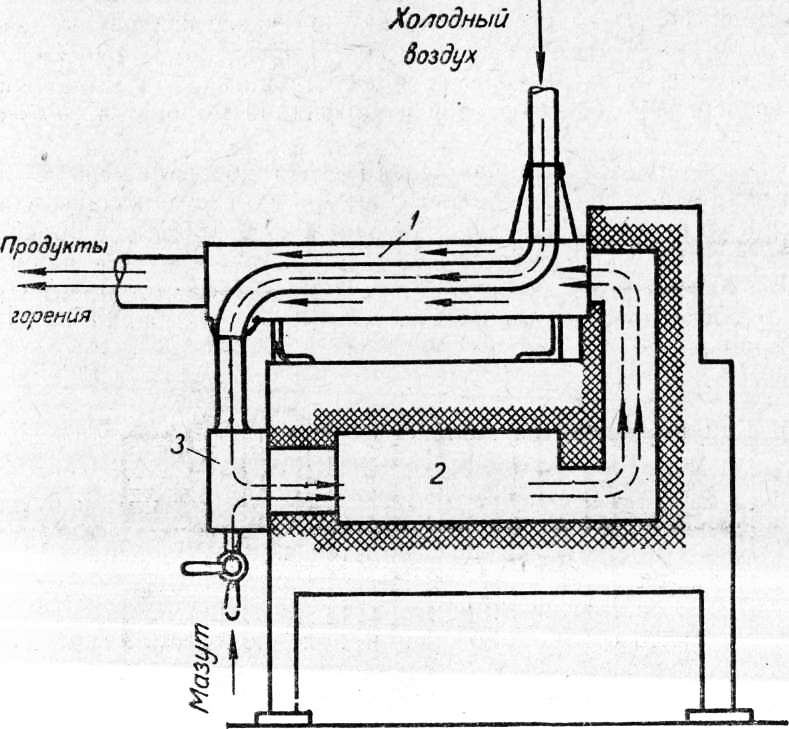

Нагревание металла до необходимой температуры (1000 —1200) перед прокаткой производится в пламенных или электрических нагревательных печах. На рисунке 4 изображена схема камерной нефтяной пламенной печи с рекуператором, в котором воздух, идущий в печь, предварительно нагревается уходящими продуктами горения. Таким путем удается использовать около половины всего количества тепла, уходящего из печи. Все рабочее пространство печи имеет примерно одинаковую температуру. В него помещают заготовки, предназначенные для нагрева.

Пламенные печи имеют тот недостаток, что пламя оказывает окислительное действие на заготовки. От этого недостатка свободны электрические индукционные печи, находящие теперь все большее применение. В электрических печах нагрев заготовок осуществляется равномернее, так как печь имеет различную температуру по своей длине, и металл перемещается постепенно из менее нагретых частей печи к более нагретым. Печи, в которых топливо не соприкасается с металлом, называются методическими.

Холодная прокатка применяется обычно только для получения тонких изделий толщиной менее 2 мм: лепт для изготовления лезвий к безопасным бритвам, ученических перьев и т. п.

Рис. 4. Схема камерной нефтяной печи:

1 — рекуператор; 2 — рабочее пространство; 3 — форсунка.

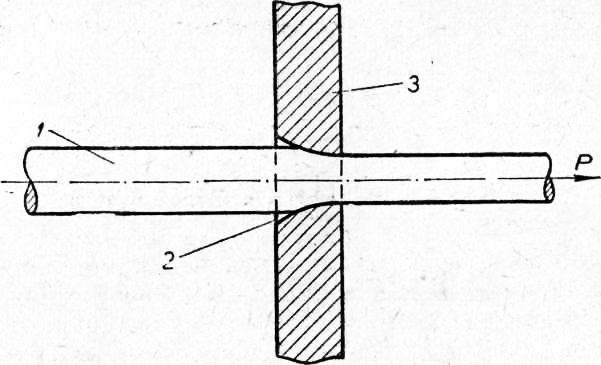

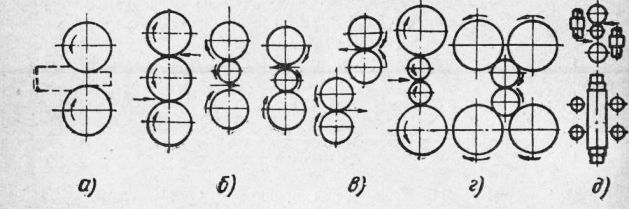

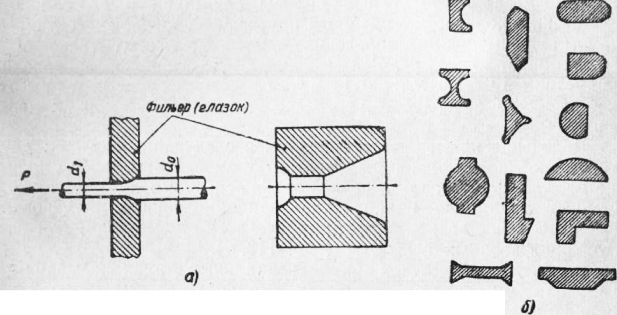

Для изготовления проволоки малых диаметров и точных размеров (от 0,1 до 4 мм), а также тонких труб применяется волочение. Волочение заключается в протягивании заготовки через калиброванные отверстия в волочильной доске. При этом диаметры отверстий — «глазки» — постепенно уменьшаются. Размеры отверстий уменьшены с таким расчетом, чтобы не произошел обрыв проволоки. Для уменьшения диаметра проволоки необходима многократная протяжка через отверстия волочильной доски. Волочильные доски делают со вставными «глазками» (фильерами), которые изготовляются из твердых сплавов, а Для проволоки диаметром менее 0,25 мм — даже из алмаза. Для уменьшения трения фильеры непрерывно смазываются струей масла.

Рис. 5. Схема волочения:

1 — заготовка; 2 — калиброванное отверстие; 3 — волочильная доска.

Прокатка. Сущность процесса прокатки заключается в пропускании металла в зазор между вращающимися в разные стороны валками. Вследствие возникновения трения между прокатываемым металлом и валками последние одновременно с деформированием осуществляют подачу металла до тех пор, пока вся заготовка не пройдет через зазор между валками.

Рис. 6. Схема прокатки листа (а) и калибра ванные валки для сортового проката (б),

Площадь поперечного всегда уменьшается.

Отношение получаемой длины заготовки к первоначальной называется коэффициентом вытяжки и принимается в пределах 1Д—1,6, а в отдельных случаях до 2,5.

Прокатке подвергается более 75% всей выплавляемой стали и большое количество цветных металлов и сплавов.

Форма поперечного сечения прокатного изделия называется его профилем. Совокупность профилей разных размеров, получаемых прокаткой, называется сортаментом.

Прокатка осуществляется как на гладких, так и на калиброванных валках, т. е. на валках, имеющих ручьи определенного профиля. Ручьем называется профиль очертания выреза на боковой поверхности валка-, два ручья — пара валков — образуют калибр.

Валки бывают: обжимные — для уменьшения площади сечения заготовки, черновые — для получения заготовки, близкой к окончательному профилю, и чистовые (отделочные) — для получения окончательного профиля проката.

Сортамент прокатываемых изделий весьма разнообразен. Основные виды профилей проката показаны на рис. 7.

Листовой прокат бывает двух видав: листовая сталь толстая, шириной от 600 до 3000 мм при толщине от 4 до 60 мм, а в особых случаях до 450 мм (судовая броня и др.), и листовая сталь тонкая при толщине менее 4 мм. К тонкой листовой стали относится оцинкованная сталь, жесть белая (покрытая оловом), жесть черная полированая, сталь декапированная (отожженная и протравленная).

Разновидностью круглой стали .является горячекатаная проволока (катанка) диаметром 5—9 мм. Проволока диаметром меньше 5 мм производится только волочением.

Горячекатаный металл часто подвергают последующей холодной прокатке для улучшения качества поверхности и повышения точности размеров (холоднокатаные листы и лента), а также для получения таких размеров, которые нельзя получить горячей прокаткой (тонкие листы).

Трубы бывают бесшовные, с наружным диаметром от 5 до 420 мм при толщине стенок 0,5—40 мм, и сварные с наружным диаметром до 750 мм при толщине стенок до 14 мм.

Для получения бесшовных труб круглую заготовку прокатывают в полую заготовку на специальном прошивном стане с косо расположенными валками, которые имеют сложную форму. Для удобства изображения валки на рисунке показаны один над другим, рабочее положение их получится при повороте фигуры вокруг оси заготовки на 90°.

Оба валка прошивного стана вращаются в одном направлении, вынуждая заготовку вращаться в обратном направлении. Заготовка, вращаясь, движется в направлении своей оси. Обрабатываемая заготовка находится в весьма сложных условиях пластической деформации, создающих в центре заготовки значительные напряжения, вызывающие разрыхление этой зоны с образованием отверстия с неровной поверхностью. Для выравнивания внутренней полости заготовки применяется дорн или пробка В, на которую постепенно наползает заготовка.

Полученная таким путем трубная заготовка надевается на оправку и подается в фасонный калибр переменного сечения двухвалкового стана, с помощью которого из заготовки получается труба.

Прокатное оборудование. Для прокатки металла применяются прокатные станы.

Рис. 8. Схема получения полой трубной заготовки

Прокатный стан состоит из одной или нескольких рабочих клетей, шестеренной клети, редуктора с маховиком и двигателя.

Рис. 9. Общий вид прокатного стана

Комплект валков вместе со станиной называется клетью. Формы калибров на валках весьма разнообразны и зависят от вида профиля проката, который необходимо получить. Сложные профили получают из исходной заготовки последовательными пропусками заготовки через серию калибров, часто расположенных не только на нескольких валках или рабочих клетях, но даже ьа нескольких прокатных станах.

Рис. 10. Схема прокатного стана

Станины клети снабжены механизмами, предназначенными для изменения расстояния между валками.

Каждый валок рабочей клети получает вращение от шестеренной клети через индивидуальный шпиндель. Валки соседних рабочих клетей связаны шпинделями с рабочими валками в силу чего скорость вращения валков во всех клетях одинакова.

Прокатные станы классифицируются но следующим основным признакам: по числу и расположению валков в рабочей клети; по взаимному расположению рабочих клетей; по роду выпускаемой продукции.

По первому признаку станы могут быть отнесены к следующим группам: дуо-станы, имеющие в каждой клети по два валка, как нереверсивные с постоянным направлением вращения валков, так и реверсивные, в которых направление вращения можно менять и, следовательно, осуществлять пропуск обрабатываемого металла в обе стороны; трио-станы, имеющие в каждой клети по три валка; двойные дуо-станы, имеющие клети с двумя парами валков; многовалковые станы с четырьмя, шестью и более валками; станы с косо расположенными валками — двух- и трехвалковые. Реверсивные дуо-станы применяют для прокатки крупных профилей и толстых листов, нереверсивные — для высокопроизводительной прокатки заготовок и сортового металла, причем в этом случае обрабатываемый металл идет в одном направлении из одной клети в другую. Нереверсивные дуо-станы применяют также для прокатки тонких листов и для холодной прокатки листов и ленты. После пропуска заготовки между валками ее возвращают на сторону подачи через верхний валок вхолостую.

Рис. 11. Схема расположения валков:

а — дуо-станы; б — трио-станы; в — двойные дуо-станы; г — многовалковые станы; д — универсальные станы

В трио-станах прокатываемая заготовка идет в одну сторону между-средними и нижними валками, а в обратную сторону — между средним и верхним. В этом случае средний валок снашивается быстрее, чем остальные.

Для устранения неравномерности снашивания рабочих валков применяют двойные дуо-станы. Прокатка на этих станах ведется так же как и на трио-станах, в обе стороны, и точность получаемых профилей выше, так как настройка каждой пары валков производится независимо от другой.

У многовалковых станов валки малого диаметра являются рабочими валками, а валки больших диаметров — опорными, предохраняющими от изгиба рабочие валки, чем обеспечивается равномерная толщина проката (чаще всего листа) по ширине. Станы с горизонтальными валками, имеющие вертикальные валки для деформирования заготовки в горизонтальной плоскости, называются универсальными.

По расположению рабочих клетей станы классифицируются на одноклетьевые и многоклетьевые; последние могут быть линейные, двух- и более ступенчатые, непрерывной и полунепрерывной прокатки.

Рис. 12. Схема процесса волочения и профили, получаемые волочением

По назначению, т. е. по роду выпускаемой продукции, станы делятся на обжимные, заготовочные, рельообалочные, сортопрокатные, проволочные, листопрокатные, трубопрокатные, бандаже-прокатные, колесопрокатные и на станы специального назначения.

К обжимным станам относятся блюминги и слябинги, способные прокатывать слитки до 20 т. Блюминги выпускают квадратную заготовку, называемую блюмом, которая подвергается дальнейшей прокатке с целью получения сортового проката. Слябинги производят прямоугольный прокат—слябы, являющиеся заготовкой при прокатке листа.

Волочение. Волочение заключается в протягивании обрабатываемой заготовки через отверстие (фильер, очко), размеры которого меньше размеров сечения исходного материала. Схема оро-Цеоса волочения дана на рис. 12, а. При волочении площадь «перечного сечения заготовки уменьшается, а так как объем дается постоянным, то длина ее увеличивается.

Коэффициент утонения при волочении, т. е. отношение диаметра после волочения к диаметру до волочения d0, колеблется в пределах 0,8—0,95; при больших обжатиях в металле возникают очень сильные напряжения, что может вызвать его разрыв. Если требуется более значительное уменьшение поперечного сечения, заготовку пропускают через ряд уменьшающихся по сечению отверстий в волочильных досках.

Металл подвергается волочению в холодном состоянии, поэтому пластичность его падает. Первоначальные свойства наклепанного волочением материала восстанавливаются отжигом. При возобновлении волочения после отжига материал должен быть очищен от окалины травлением в растворе серной, кислоты с последующей промывкой в щелочном растворе.

Волочением обрабатывают как сталь различных сортов, так и цветные металлы — мель и ее сплавы, алюминий и его сплавы. Волочению подвергают металл в прутках, в проволоке, а также трубы. Преимущества волочения заключаются в том, что оно обеспечивает точные размеры (например, для стальной проволоки диаметром 1,0—1,6 мм, по ГОСТ 2771—44, допуск 0.02), высокое качество поверхности, возможность получения мелких профилей.

Волочение применяют в основном в следующих случаях: для изготовления проволоки диаметром от 5 мм до сотых долей миллиметра, как круглой, так и других профилей; для получения тонкостенных труб; для калибровки — придания точных размеров и высокого качества поверхности горячекатаному металлу; для получения фасонных профилей.

Волочение осуществляется на специальных станах, называемых волочильными станами, обладающими тянущей силой, которая прикладывается к заготовке, вышедшей из волочильного очка.

Читайте также: