Группы коррозионной стойкости металлов

Обновлено: 04.07.2024

ГОСТ 6032-2017

(ISO 3651-1:1998,

ISO 3651-2:1998)

СТАЛИ И СПЛАВЫ КОРРОЗИОННО-СТОЙКИЕ

Методы испытаний на стойкость против межкристаллитной коррозии

Corrosion-resistant steels and alloys. Test methods of intercrystalline corrosion resistance

____________________________________________________________________

Текст Сравнения ГОСТ 6032-2017 с ГОСТ 6032-2003 см. по ссылке.

- Примечание изготовителя базы данных.

__________________________________________________________________

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 "Межгосударственная система стандартизации. Основные положения" и ГОСТ 1.2-2015 "Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены"

Сведения о стандарте

1 РАЗРАБОТАН Межгосударственным техническим комитетом по стандартизации МТК 145 "Методы контроля металлопродукции", Акционерным обществом "Научно-исследовательский и конструкторский институт химического машиностроения" (АО "НИИхиммаш")

2 ВНЕСЕН Федеральным агентством по технологическому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 1 июня 2017 г. N 51)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Код страны по

МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

4 Приказом Федерального агентства по техническому регулированию и метрологии от 12.09.2017 г. N 1054-ст межгосударственный стандарт ГОСТ 6032-2017 введен в действие в качестве национального стандарта Российской Федерации с 1 августа 2018 г.

5 Настоящий стандарт включает в себя модифицированные основные нормативные положения следующих международных стандартов:

- ISO 3651-1:1998* "Определение стойкости к межкристаллитной коррозии нержавеющих сталей. Часть 1. Аустенитные и аустенито-ферритные (двухфазные) нержавеющие стали. Коррозионные испытания в азотной кислоте путем определения потери массы (испытания по Хью)" ("Determination of resistance to intergranular corrosion of stainless steels - Part 1: Austenitic and ferritic-austenitic (duplex) stainless steels - Corrosion test in nitric acid medium by measurement of loss in mass (Huey test)", MOD) - в части сущности метода и подготовки образцов;

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

- ISO 3651-2:1998 "Определение стойкости к межкристаллитной коррозии нержавеющих сталей. Часть 2. Ферритные, аустенитные и аустенито-ферритные (двухфазные) нержавеющие стали. Коррозионные испытания в средах, содержащих серную кислоту" ("Determination of resistance to intergranular corrosion of stainless steels - Part 2: Ferritic, austenitic and ferritic-austenitic (duplex) stainless steels - Corrosion test in media containing sulfuric acid", MOD) - в части компонентов растворов для испытаний, подготовки образцов и оценки стойкости к межкристаллитной коррозии.

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененных международных стандартах, приведены в дополнительном приложении ДК

1 Область применения

Настоящий стандарт устанавливает методы испытаний на стойкость против межкристаллитной коррозии (далее - МКК) металлопродукции из коррозионно-стойких сталей (аустенито-мартенситного, аустенито-ферритного, ферритного, аустенитного классов) и сплавов на железоникелевой основе, в том числе двухслойных, а также их сварных соединений и наплавленного металла.

МКК обусловлена обеднением границ зерен хромом в результате выпадения по границам зерен богатых хромом фаз: карбидов хрома, -фазы, интерметаллических включений при выдержке сталей или сплавов при температуре 500°С-1000°С.

В зависимости от химического состава стали и сплава и их назначения выбирают один из следующих методов испытаний на стойкость металла против МКК: АМУ, АМУФ, АМ, ВУ, ДУ, В, Б.

Выбор метода испытания определяется химическим составом металла и указаниями в нормативном документе на изготовляемое оборудование.

Методы испытания на стойкость против МКК Б и В, указанные в приложениях ДА и ДБ, являются рекомендуемыми.

Применение методов, приводимых в приложениях ДД и ДЕ, допускается наряду с основными методами испытания на стойкость против МКК настоящего стандарта.

Все вышеуказанные методы не могут быть использованы для определения коррозионной стойкости сталей и сплавов к другим видам коррозии (сплошной, питтинговой, язвенной, коррозионного растрескивания и т.д.).

В условных обозначениях методов АМУ, АМУФ, АМ, ВУ, ДУ, Б, В буквы обозначают:

А, Б, В, Д - буквенное наименование методов;

М - присутствие в растворе для испытаний металлической меди;

Ф - присутствие в растворе для испытаний иона фтора;

У - ускоренные испытания.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 1381-73 Уротропин технический. Технические условия

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики

ГОСТ 3652-69 Реактивы. Кислота лимонная моногидрат и безводная. Технические условия

ГОСТ 3769-78 Реактивы. Аммоний сернокислый. Технические условия

ГОСТ 3776-78 Реактивы. Хрома (VI) оксид. Технические условия

ГОСТ 4165-78 Реактивы. Медь (II) сернокислая 5-водная. Технические условия

ГОСТ 4204-77 Реактивы. Кислота серная. Технические условия

ГОСТ 4461-77 Реактивы. Кислота азотная. Технические условия

ГОСТ 4463-76 Реактивы. Натрий фтористый. Технические условия

ГОСТ 6552-80 Реактивы. Кислота ортофосфорная. Технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 6996-66 (ИСО 4136-89, ИСО 5173-81, ИСО 5177-81) Сварные соединения. Методы определения механических свойств

ГОСТ 9485-74 Реактивы. Железо (III) сернокислое 9-водное. Технические условия

ГОСТ 9940-81 Трубы бесшовные горячедеформированные из коррозионно-стойкой стали. Технические условия

ГОСТ 9941-81 Трубы бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали. Технические условия

ГОСТ 11125-84 Кислота азотная особой чистоты. Технические условия

ГОСТ 12601-76 Порошок цинковый. Технические условия

ГОСТ 14019-2003 (ИСО 7438:1985) Материалы металлические. Метод испытания на изгиб

ГОСТ 19347-2014 Купорос медный. Технические условия

ГОСТ 22180-76 Реактивы. Кислота щавелевая. Технические условия

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

Группы коррозионной стойкости металлов

Нужен полный текст и статус документов ГОСТ, СНИП, СП?

Попробуйте профессиональную справочную систему

«Техэксперт: Базовые нормативные документы» бесплатно

Единая система защиты от коррозии и старения

МЕТАЛЛЫ И СПЛАВЫ

Методы определения показателей коррозии и коррозионной стойкости

Unified system of corrosion and ageing protection. Metals and alloys. Methods for determination of corrosion and corrosion resistance indices

Дата введения 1987-01-01

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по управлению качеством продукции и стандартам

Л.И.Топчиашвили, Г.В.Козлова, канд. техн. наук (руководители темы); В.А.Атанова, Г.С.Фомин, канд. хим. наук, Л.М.Самойлова, И.Е.Трофимова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 31.10.85 N 3526

3. Стандарт полностью соответствует СТ СЭВ 4815-84, СТ СЭВ 6445-88

4. ВВЕДЕН ВПЕРВЫЕ

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка

Номер пункта, приложения

6. ПЕРЕИЗДАНИЕ с Изменением N 1, утвержденным в октябре 1989 г. (ИУС 2-90)

Настоящий стандарт устанавливает основные показатели коррозии и коррозионной стойкости (химического сопротивления) металлов и сплавов при сплошной, питтинговой, межкристаллитной, расслаивающей коррозии, коррозии пятнами, коррозионном растрескивании, коррозионной усталости и методы их определения.

Показатели коррозии и коррозионной стойкости используют при коррозионных исследованиях, испытаниях, проверках оборудования и дефектации изделий в процессе производства, эксплуатации, хранения.

1. ПОКАЗАТЕЛИ КОРРОЗИИ И КОРРОЗИОННОЙ СТОЙКОСТИ

1.1. Показатели коррозии и коррозионной стойкости металла определяют в заданных условиях, учитывая их зависимость от химического состава и структуры металла, состава среды, температуры, гидро- и аэродинамических условий, вида и величины механических напряжений, а также назначение и конструкцию изделия.

1.2. Показатели коррозионной стойкости могут быть количественными, полуколичественными (балльными) и качественными.

1.3. Коррозионную стойкость следует, как правило, характеризовать количественными показателями, выбор которых определяется видом коррозии и эксплуатационными требованиями. Основой большинства таких показателей является время достижения заданной (допустимой) степени коррозионного поражения металла в определенных условиях.

Показатели коррозионной стойкости, в первую очередь время до достижения допустимой глубины коррозионного поражения, во многих случаях определяют срок службы, долговечность и сохраняемость конструкций, оборудования и изделий.

1.4. Основные количественные показатели коррозии и коррозионной стойкости металла приведены в таблице. Для ряда коррозионных эффектов (интегральных показателей коррозии) приведены соответствующие им скоростные (дифференциальные) показатели коррозии.

Основные количественные показатели коррозии и коррозионной стойкости

Коррозионный эффект (интегральный показатель коррозии)

Скоростной (дифференциальный) показатель коррозии

Показатель коррозионной стойкости

Глубина проникновения коррозии

Линейная скорость коррозии

Время проникновения коррозии на допустимую (заданную) глубину*

Потеря массы на единицу площади

Скорость убыли массы

Время до уменьшения массы на допустимую (заданную) величину*

Степень поражения поверхности

Время достижения допустимой (заданной) степени поражения*

Максимальная глубина питтинга

Максимальная скорость проникновения питтинга

Минимальное время проникновения питтингов на допустимую (заданную) глубину*

Максимальный размер поперечника питтинга в устье

Минимальное время достижения допустимого (заданного) размера поперечника питтинга в устье*

Степень поражения поверхности питтингами

Время достижения допустимой (заданной) степени поражения*

Скорость проникновения коррозии

Время проникновения на допустимую (заданную) глубину*

Снижение механических свойств (относительного удлинения, сужения, ударной вязкости, временного сопротивления разрыву)

Время снижения механических свойств до допустимого (заданного) уровня*

Глубина (длина) трещин

Скорость роста трещин

Время до появления первой трещины**

Снижение механических свойств (относительного удлинения, сужения)

Время до разрушения образца**

Уровень безопасных напряжений** (условный предел длительной коррозионной прочности**)

Пороговый коэффициент интенсивности напряжений при коррозионном растрескивании**

Количество циклов до разрушения образца**

Условный предел коррозионной усталости**

Пороговый коэффициент интенсивности напряжений при коррозионной усталости**

Степень поражения поверхности отслоениями

Суммарная длина торцов с трещинами

При линейной зависимости коррозионного эффекта от времени соответствующий скоростной показатель находят отношением изменения коррозионного эффекта за определенный интервал времени к величине этого интервала.

При нелинейной зависимости коррозионного эффекта от времени соответствующий скоростной показатель коррозии находят как первую производную по времени графическим или аналитическим способом.

1.5. Показатели коррозионной стойкости, отмеченные в таблице знаком*, определяют из временной зависимости соответствующего интегрального показателя коррозии графическим способом, приведенным на схеме, или аналитически из его эмпирической временной зависимостиПоказатели коррозионной стойкости при воздействии на металл механических факторов, в том числе остаточных напряжений, отмеченные в таблице знаком**, определяют непосредственно при коррозионных испытаниях.

Схема зависимости коррозионного эффекта (интегрального показателя) от времени

1.6. Допускается использование наряду с приведенными в таблице показателями других количественных показателей, определяемых эксплуатационными требованиями, высокой чувствительностью экспериментальных методов или возможностью использования их для дистанционного контроля процесса коррозии, при предварительном установлении зависимости между основным и применяемым показателями. В качестве подобных показателей коррозии с учетом ее вида и механизма могут быть использованы: количество выделившегося и (или) поглощенного металлом водорода, количество восстановившегося (поглощенного) кислорода, увеличение массы образца (при сохранении на нем твердых продуктов коррозии), изменение концентрации продуктов коррозии в среде (при их полной или частичной растворимости), увеличение электрического сопротивления, уменьшение отражательной способности, коэффициента теплопередачи, изменение акустической эмиссии, внутреннего трения и др.

Для электрохимической коррозии допускается использование электрохимических показателей коррозии и коррозионной стойкости.

При щелевой и контактной коррозии показатели коррозии и коррозионной стойкости выбирают по таблице в соответствии с видом коррозии (сплошная или питтинговая) в зоне щели (зазора) или контакта.

1.7. Для одного вида коррозии допускается характеризовать результаты коррозионных испытаний несколькими показателями коррозии.

При наличии двух или более видов коррозии на одном образце (изделии) каждый вид коррозии характеризуют собственными показателями. Коррозионную стойкость в этом случае оценивают по показателю, определяющему работоспособность системы.

1.8. При невозможности или нецелесообразности определения количественных показателей коррозионной стойкости допускается использовать качественные показатели, например, изменение внешнего вида поверхности металла. При этом визуально устанавливают наличие потускнения; коррозионных поражений, наличие и характер слоя продуктов коррозии; наличие или отсутствие нежелательного изменения среды и др.

На основе качественного показателя коррозионной стойкости дают оценку типа: стоек - не стоек, годен - не годен и др.

Изменение внешнего вида допускается оценивать баллами условных шкал, например, для изделий электронной техники по ГОСТ 27597.

1.9. Допустимые показатели коррозии и коррозионной стойкости устанавливают в нормативно-технической документации на материал, изделие, оборудование.

2. ОПРЕДЕЛЕНИЕ ПОКАЗАТЕЛЕЙ КОРРОЗИИ

2.1. Сплошная коррозия

2.1.1. Потерю массы на единицу площади поверхности , кг/м, вычисляют по формуле

Коррозионные испытания сварных соединений

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Сварные соединения из углеродистых, легированных и высоколегированных сталей, работающие в условиях химически активной среды, подвержены коррозии (разъеданию).

По своему действию на металл коррозию разделяют на химическую и электрохимическую.

Химическая коррозия представляет собой процесс непосредственного химического взаимодействия между металлом и средой, как, например, окисление железа на воздухе при высоких темпера турах с образованием окалины.

Электрохимическая коррозия — это разрушение металла с участием электрического тока, который возникает при работе металла в воде, растворах кислот, солей и щелочей.

Различают два вида коррозии: общая и межкристаллитная.

При общей коррозии вся поверхность металла или часть его химически взаимодействует с агрессивной средой. С течением времени поверхность разъедается и толщина металла соответственно уменьшается.

При межкристаллитной коррозии происходит разрушение металла по границам зерен. Внешне металл не меняется, но связь между зернами значительно ослабевает, и при испытании на изгиб в растянутой зоне образца образуются трещины по границам зерен.

Испытывая сварные соединения на коррозионную стойкость, сварные образцы (для ускорения процесса испытания) подвергают действию более сильных коррозионных сред, чем те, в которых конструкцию будут эксплуатировать.

Оценку стойкости сварных соединений против общей коррозии проводят несколькими методами.

Весовой метод заключается во взвешивании сварных образцов размером 80 X 120 мм и толщиной 6—10 мм со швом посредине до и после испытания и определении потерь в весе (в г/м 2 ) за определенное время. Усиление шва снимают. Перед испытанием образцы взвешивают с точностью до 0,01 г и замеряют их общую поверхность по всем шести граням. Затем образцы кипятят несколькими циклами по 24—48 ч в азотной или серной кислоте соответствующей концентрации в зависимости от условий работы сварного соединения.

После кипячения с образцов мягкими скребками из дерева, алюминия или меди полностью удаляют продукты коррозии и образцы снова взвешивают. Вычитая вес образца после испытания из первоначального веса и отнеся разность к общей площади поверхности образца (в м 2 ) и одному часу испытания, получают показатель коррозии по потере веса в г/м 2 *ч и пересчитывают его на потерю веса в г/м 2 *год.

Скорость проникания коррозии П в мм/год определяют по формуле

где К — потеря веса, г/м 2 *год;

δ — плотность металла, г/см 3 .

Полученные расчетные данные сравнивают с данными ГОСТа.

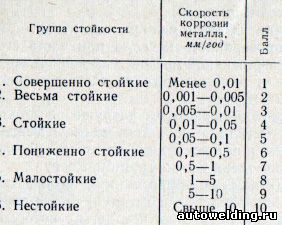

По ГОСТ 13819—68 оценку коррозионной стойкости черных и цветных металлов, а также их сплавов при условии их равномерной коррозии проводят по десятибалльной шкале коррозионной стойкости (табл. 15).

Таблица 15. Десятибалльная шкала коррозионной стойкости

Коррозионную стойкость металлов при скорости коррозии 0,5 мм/год и выше оценивают по группам стойкости, а при скорости ниже 0,5 мм/год — по баллам.

Этой шкалой нельзя пользоваться при наличии в металле межкристаллитной коррозии и коррозионного растрескивания.

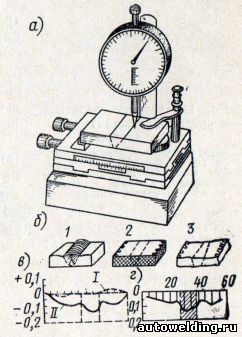

Профилографический метод состоит в определении степени коррозирования (глубины разъедания) различных участков сварного соединения (основного металла, зоны термического влияния и металла шва). Образцы испытают в среде, аналогичной по действию той, в которой будет работать сварное соединение, но более быстродействующей с определенным коэффициентом ускорения. Глубину разъедания измеряют с помощью специальных профилографов и профилометров (рис. 116), после чего на бумаге вычерчивают профиль сварного соединения после коррозии.

При электрохимическом (потенциометрическом) методе определяют разность потенциалов в той или иной коррозионной среде между сварным швом, зоной термического влияния и основным металлом. Это дает довольно правильные представления о направлении процесса коррозии.

Объемный метод применяют для коррозионных испытаний только основного металла. Он заключается в определении количества газов, образующихся в результате коррозии.

При методе определения коррозионной стойкости по изменению механических свойств для испытания подбирают сильно действующую среду, как, например, раствор серной или соляной кислоты. Образцы выдерживают в коррозионной среде определенное время, а затем подвергают механическим испытаниям, по результатам которых судят о стойкости сварных швов против коррозии.

Качественную оценку коррозионных поражений проводят внешним осмотром, а также исследованием с помощью лупы или микроскопа сварных соединений после коррозионных испытаний. Эта оценка служит дополнением к методам количественной оценки коррозионных поражений.

Межкристаллитной коррозии подвержены главным образом аустенитные и аустенитно-ферритные нержавеющие стали с большим содержанием хрома.

Рис. 116. Определение коррозионной стойкости шва профилометром

а — общий вид профилометра; б — образцы для испытаний: 1 — после сварки; 2 — перед испытанием; 3 — после испытания; в — профиль сварного соединения: I — до испытания; II — после испытания; г — глубина проникания коррозии

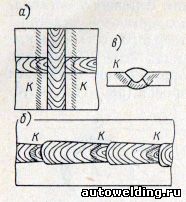

При сварке этих сталей отдельные участки основного металла, расположенные по обе стороны от шва, подвергаются действию температур, которые могут вызвать распад твердого раствора и выпадение карбидов железа и хрома на границах зерен. Снижение содержания хрома приводит к потере коррозионной стойкости металла и развитию межкристаллитной коррозии (рис. 117), которая может поразить также участки шва, подверженные повторному воздействию сварочного нагрева.

Рис. 117. Межкристаллитная коррозия в результате выпадения карбидов а — при сварке пересекающихся швов; б — при возобновлении сварки шва после смены электрода; в — при двустороннем сварном шве

Испытания на межкристаллитную коррозию аустенитных, аустенитно-ферритных и аустенито-мартенситных коррозиестойких сталей проводят по ГОСТ 6032—58*.

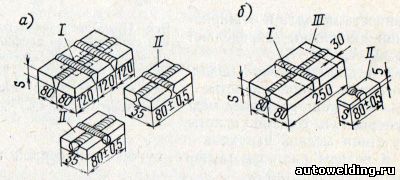

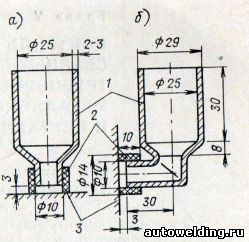

Образцы (рис. 118) вырезают механическим способом. Контрольную поверхность толщиной до 10 мм состругивают на глубину до 1 мм. Образцы толщиной более 10 мм вырезают поперек шва с таким расчетом, чтобы толщина его была 5 мм, а ширина равнялась толщине основного металла. Чистота поверхности образцов перед испытанием должна быть не ниже Δ7.

Рис. 118. Образцы для испытания на межкристаллитную коррозию

а — при толщине металла до 10 мм; б — при толщине металла более 10 мм; S — толщина металла: I — место вырезки образца; II — контрольная поверхность; III — отход

Склонность металла к межкристаллитной коррозии определяют по методам A, AM, В:

А — в водном растворе медного купороса и серной кислоты;

AM — в водном растворе медного купороса и серной кислоты в присутствии медной стружки;

В — в водном растворе медного купороса и серной кислоты с добавкой цинковой пыли.

Все испытания проводят в колбе или специальном бачке из хромоникелевой стали с обратным холодильником. В реакционный сосуд загружают образцы и заполняют его соответствующим раствором на 20 мм выше образцов. Затем образцы кипятят в растворе: для метода А - 24 ч, AM - 15 или 24 ч; В - 144 ч.

После кипячения образцы промывают, просушивают и загибают на угол 90°. При этом радиус закругления губок или оправки должен быть равен: при толщине образцов до 1 мм — 3 мм, от 1 до 3 мм - не более трехкратной толщины образца и свыше 3 мм — 10 мм.

Поверхность в зоне изгиба образца тщательно осматривают с помощью лупы при увеличении в 8—10 раз. Если на поверхности будут обнаружены поперечные трещины, то это значит, что металл склонен к межкристаллитной коррозии и непригоден для эксплуатации.

Кроме методов A, AM и В существуют еще методы Б и Д.

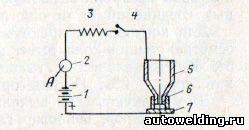

При методе Б производят анодное травление участков поверхности деталей или зоны термического влияния. Металл сварного шва этим методом не контролируют. Метод Б основан на анодной поляризации и состоит в воздействии коррозионной среды и электрического тока на поверхность испытуемой детали.

Сосуд для коррозионной среды (рис. 119) состоит из свинцовой воронки с резиновой манжетой, плотно прилегающей к поверхности контролируемой детали. Для испытаний собирают установку по схеме, приведенной на рис. 120.

Рис. 119. Сосуд для испытания анодным травлением

а — горизонтальных поверхностей; б — вертикальных поверхностей; I — свинцовая воронка; 2 — резиновая манжетка; 3 — поверхность контролируемой детали

Рис. 120. Электрическая схема для испытания методом анодного травления

1 — источник постоянного тока; 2 — амперметр с ценой деления не более 0.1 а; 3 — реостат или магазин сопротивления; 4 — выключатель; 5 — свинцовый сосуд; 6 — резиновая манжета; 7 — контролируемый образец

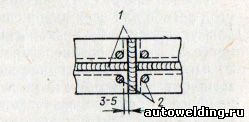

Испытания проводят по обеим сторонам сварного шва в шахматном порядке, а в случае перекрытых швов — во всех местах перекрещивания (рис. 121). Поверхность контролируемых участков шлифуют наждачной бумагой и промывают чистым авиационным бензином и спиртом. На отшлифованную поверхность плотно устанавливают сосуд и наливают в него 3—5 мл электролита (60% серной кислоты и 0,5% уротропина), включают электрический ток и в течение 5 мин подвергают металл коррозированию. Полярность устанавливают таким образом, чтобы испытуемое изделие служило анодом, а свинцовый сосуд — катодом. С помощью реостата устанавливают ток плотностью 0,65 а/см 2 при напряжении 5—9 в.

Рис. 121. Схема проведения контроля перекрывающихся сварных швов методом анодного травления

1 — сварной шов; 2 — место анодного травления

По прошествии 5 мин ток выключают, детали промывают водой и протирают спиртом. Образовавшиеся пятна на поверхности образца рассматривают под микроскопом при увеличении не менее чем в 30 раз. При контроле готовых сварных конструкций, когда применение микроскопа невозможно, допускается применение бинокулярной лупы или оптических трубок с 20-кратным увеличением. Если пятно анодного травления имеет однородный светлый или темный цвет, то это значит, что металл не склонен к межкристаллитной коррозии. Браковочным признаком является образование в нем непрерывной сетки.

По методу Д образцы испытывают в кипящей 65% ной азотной кислоте. Перед испытанием образцы взвешивают на аналитических весах с точностью до 0,1 мг. Затем их помещают в стеклянную колбу с обратным холодильником, заливают кислотой из расчета не менее 9 мл кислоты на 1 см 2 поверхности образца и кипятят в течение 48 ч.

Всего проводят три цикла кипячения (каждый раз в новом растворе), промывая, просушивая, обезжиривая и взвешивая образцы после каждого цикла. Коррозионную стойкость определяют по скорости коррозии образцов, выраженной в мм/год за каждые 48 ч. Если скорость коррозии превысит 2 мм/год или будет иметь место ножевая коррозия, металл бракуют.

Читайте также: