Гуммирование это покрытие поверхности металла слоем

Обновлено: 06.07.2024

Гуммирование – это безопасный и надежный способ химической защиты различных поверхностей от воздействия минеральных и органических кислот, солей, щелочей, оснований и газовых сред, а также присутствующих в этих средах примесей в виде твердых частиц.

Преимущества гуммирования резиновыми покрытиями:

- высокая стойкость к коррозии,

- высокая химстойкость,

- устойчивость к истиранию,

- устойчивость к резким перепадам температур,

- высокая эластичность,

- долговечность эксплуатация,

- экономическая выгодность.

Для создания защитных резиновых покрытий в зависимости от условий эксплуатации, состава и температуры агрессивных сред специалисты нашей компании используют материалы различных отечественных и зарубежных производителей. Хорошо зарекомендовали себя материалы немецкой компании STEULER-KCH. Надежность химических материалов вышеуказанной фирмы является результатом многолетних лабораторных экспериментов и практических испытаний в самых тяжелых условиях, в которых учитывались все виды агрессивных факторов и воздействий.

KERABUTYL BB-S/V (STEULER-KCH) – вулканизированное двухслойное резиновое полотно на основе бромбутилкаучука (BIIR). В зависимости от требований толщина полотна может составлять 3 или 5мм.KERABUTYL BB-S/V служит для защиты стальных и бетонных строительных элементов, подверженных химическому воздействию. Используется при высоких термических нагрузках. Основная область применения – защита абсорберов, каналов, контейнеров на газоочистительных и мусоросжигающих заводах, в химической промышленности, на водоочистительных станциях.

KERABUTYL V (STEULER-KCH) – вулканизированное двухслойное резиновое полотно на основе хлорбутилкаучука (CIIR). В зависимости от требований толщины полотна может составлять от 2 до 5мм. KERABUTYL V служит для защиты абсорберов, каналов, хранилищ и технологических резервуаров в установках обессеривания дымовых газов и сжигания мусора. Используется в рудниках химической промышленности и установках переработки сточных и технических вод; в качестве защитного материала стальных резервуаров, предназначенных для хранения отравляющих материалов.

VULKODURIT B Soft Rubber Mortar (STEULER-KCH) - эластичный ремонтный состав на основе модифицированного синтетического каучука для мягкой резиновой футеровки. VULKODURIT B Soft Rubber Mortar рекомендуется применять для ремонтных работ внутренней резиновой футеровки резервуаров, трубопроводов, а также переходных зон от твёрдой к мягкой резиновой футеровке фланцев. Другая область применения материала – долговременная эластичная герметизация швов и трещин, например, футеровка резервуаров, выполненной из кирпича.

Осуществляем прямые поставки гуммировочных материалов "KERABUTYL", "VULKODURIT", "STEULER-KCH GmbH (Германия)" под заказ.

Мягкие гуммировочные составы

KERABUTYL

- вулканизированное или самовулканизируемое резиновое полотно на основе бутилкаучука, бром-бутилкаучука или хлорбутилкаучука.

Составы KERABUTYL применяются для защиты стальных и бетонных конструкций от химического воздействия, в том числе при высоких термических нагрузках и в условиях вакуумных нагрузок.

VULKODURIT

Мягкий гуммировочный материал для защиты стальных конструкций Гуммирование в мастерских

VULKODURIT - мягкий гуммировочный материал, вулканизируемый в автоклаве

Составы VULKODURIT служат для защиты стальных элементов, подверженных воздействию кислот, а также других агрессивных сред.

VULCOFERRAN

Мягкий гуммировочный материал для защиты стальных и бетонных конструкций Гуммирование на строительных площадках или в мастерских

Составы VULCOFERRAN служат для защиты стальных строительных элементов, подверженных химическому воздействию.

KERAPALON HE

Мягкий гуммировочный материал для защиты стальных и бетонных конструкций Гуммирование на строительных площадках

Описание продукта

KERAPALON HE - вулканизированное резиновое полотно на основе хлорсуль-фированного полиэтилена (CSM).

В зависимости от требований толщина полотна может составлять от 3 до 5 мм.

Область применения KERAPALON HE

Химическая защита стальных и бетонных строительных элементов, подверженных химическому воздействию. Основная область применения - это защита хранилищ и технологических резервуаров, подверженных оксидирующему воздействию, например, раствора гипохлорита натрия.

KERAPREN VB

Мягкий гуммировочный материал для защиты стальных и бетонных конструкций Гуммирование на строительных площадках

Описание продукта

KERAPREN VB - самовулканизируемое резиновое полотно на основе хлоро-пренкаучука (CR). В зависимости от требований толщина полотна может составлять от 3 до 6 мм.

Область применения KERAPREN VB

Химическая защита стальных и бетонных строительных элементов, подверженных химическому воздействию кислот и щелочей.

Твердые гуммировочные составы

GENAKOR

Гуммировочный материал из твердой резины для защиты стальных конструкций

Описание

GENAKOR представляет собой твердый резиновый материал с графитовым наполнителем на основе изопренового или полиизопренового каучука.

Системы GENAKOR служат для защиты стальных строительных элементов, подверженных химическому воздействию.

Основное применение - защита стальных конструкций подвергнутых воздействию высоких температур или механических воздействий.

VULCOFERRAN

Гуммировочный материал из твердой резины для защиты стальных конструкций Гуммирование в мастерских

VULCOFERRAN представляет собой твердый резиновый материал на основе изопренового или полиизопрен-стирол-бутадиенового каучука (IR), вулканизируемый в автоклаве. В зависимости от требований толщина обкладки может составлять от 3 до 6 мм.

Системы VULCOFERRAN характеризуются отличной устойчивостью к воздействию щелочных и кислотных сред. Стоит так же отметить высокую устойчивость к диффузии и отличные механические качества.

VULKODURIT

Гуммировочный материал из твердой резины для защиты стальных конструкций Гуммирование в мастерских

Системы VULKODURIT представляют собой твердый гуммировочный материал на основе натурального каучука (NR), вулканизируемый в автоклаве.

Защита стальных элементов, подверженных динамическому напряжению, компонентов водоочистительных станций, производственных резервуаров химической промышленности и других промышленных отраслей.

KERABONIT D3HW

Гуммировочный материал из твердой резины для защиты стальных конструкций Гуммирование на строительных площадках

Описание продукта

KERABONIT D3HW, представляет собой твердый резиновый материал на основе натурального каучука (NR), который вулканизируется на строительных площадках при помощи горячей воды или пара. В зависимости от требований толщина полотна может составлять от 3 до 6 мм.

Область применения

KERABONIT D3HW, применяется для защиты стальных строительных элементов, подверженных агрессивному химическому воздействию кислот, щелочных или соляных растворов. Основная область применения - это защита компонентов в установках сжигания мусора, обессеривания дымовых газов или иных сооружениях очистки газов. Данный материал также используется в химической отрасли и в сооружениях по отводу и переработке сточных вод.

Свойства

KERABONIT D3HW, отличается хорошей химической стойкостью и высоким сопротивлением к диффузии. Особо стоит отметить его пригодность при нагрузках органических субстанций.

Гуммирование (обрезинивание) оборудования - МашПром-Эксперт

Материал предлагаемой статьи посвящен особенностям гуммирования или обрезинивания деталей оборудования на заводе металлоконструкций. Мы изготавливаем оборудование для предприятий горной и нефтехимической промышленности и применяем для защиты от воздействия агрессивных сред, коррозии или абразивного износа самые различные виды защитных материалов.

Повышение производительности оборудования, экономия материальных, энергетических и трудовых ресурсов, необходимые для получения конкурентных преимуществ, зависят напрямую от надежности и долговечности используемых машин и механизмов. Надежность и долговечность тесно связаны со способностью противостоять износу.

Особенно велико значение износа для быстроизнашивающихся деталей, являющихся основными элементами машин по добыче и обогащению полезных ископаемых. Этот вид оборудования наиболее интенсивно подвергается абразивному изнашиванию.

На практике долговечность быстроизнашиваемых деталей повышают различными методами: от применения особо прочных сталей и сплавов до нанесения футеровки из каменного литья. В разделе нашего сайта «Футеровка оборудования» вы сможете ознакомиться с некоторыми технологиями и материалами применяемыми нами для защиты оборудования.

Одним из способов защиты деталей от износа и является гуммирование. Гуммирование - процесс нанесения резинового или эбонитового покрытия на металлические изделия. Высокая стойкость применяемых видов резины к действию агрессивных сред делает гуммирование одним из лучших способов защиты деталей машин работающих в химически агрессивной среде.

Основные способы гуммирования

В промышленности применяются несколько технологических способов изготовления гуммированных деталей. Это гуммирование обкладкой, гуммирование пресованием и гуммирование литьем под давлением.

Обкладкой гуммируют как чугунные так и стальные детали. Поверхности перед гуммированием подлежат дробеструйной обработке. Окисная поверхностная пленка снимается слабым раствором соляной или серной кислоты. Затем поверхности сушатся и обезжириваются окончательно.

На следующем этапе на поверхность гуммируемой детали наносится клей и производится обкладывание каландрованными листами сырой резиновой смеси. Завершающий этап - прокатывание роликами. Для достижения заданной толщины гуммирующего покрытия, резиновые листы накладываются в несколько слоев, с обезжириванием и прокатыванием роликами каждого. Подготовленную таким образом обрезиненную деталь отправляют на вулканизацию.

Гуммирование прессованием производится в специальных пресс-формах. В этом случае при нагревании детали под давлением процессы формования, вулканизации и крепления гуммирующего слоя к поверхности металла происходят одновременно.

Гуммирование литьем под давлением рассматривать не будем, так как этот процесс выходит за рамки нашей специализации.

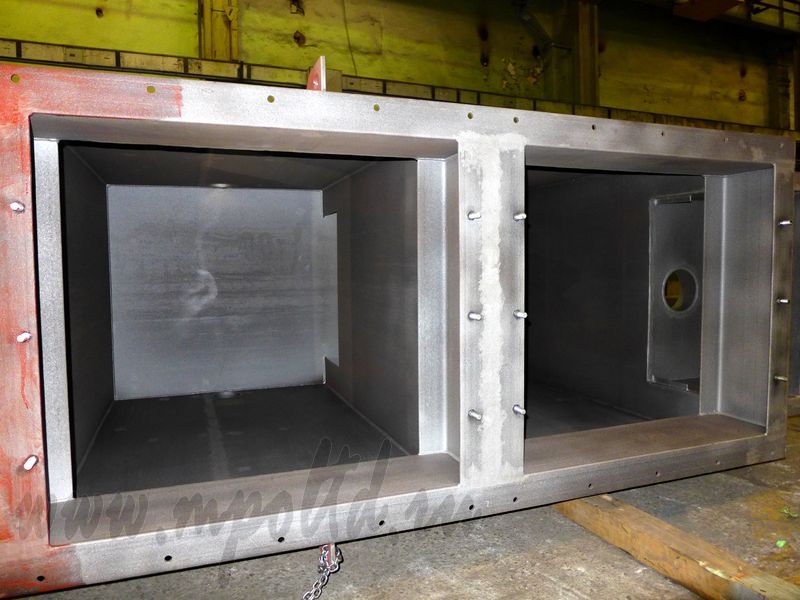

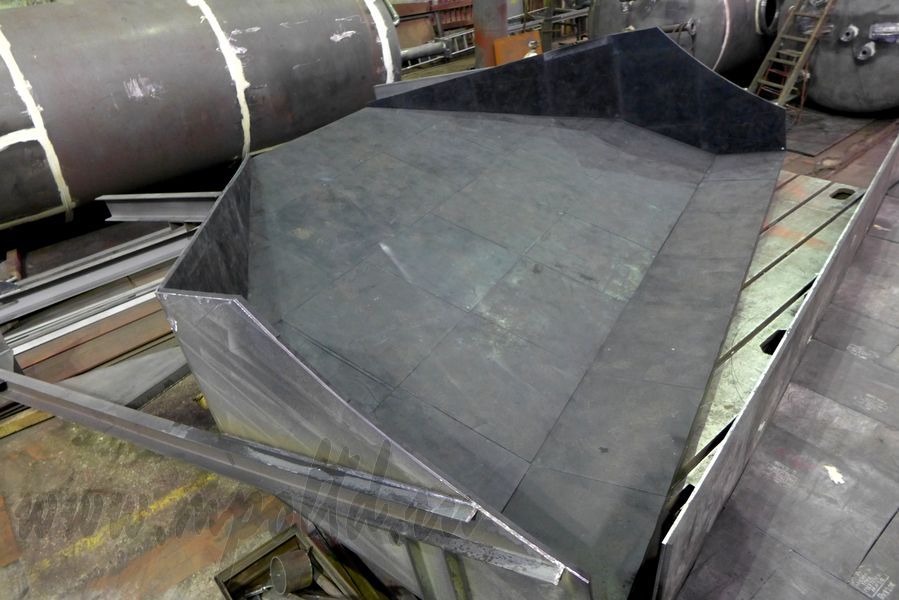

Особенности гуммирования поверхностей емкостей на нашем заводе

Гуммирование поверхностей емкостей, в целом служа той же цели, что и гуммирование отдельных деталей, все же имеет некоторую специфику технологического процесса. Для гуммирования применяются каландрованная резиновая смесь, а для обрезинивания можно использовать пластины резиновые формовочные.

При выполнении работ по гуммировке емкостей и оборудования мы применяем метод обрезинивания резиной. Данный метод защиты металла необходим в случаях, когда оборудование работает в загрязнённых жидких средах или в химических растворах, а также подвергается коррозии и абразивному износу.

Для гуммирования или обрезинивания емкостного оборудования или отдельных элементов необходимо тщательное соблюдение технологии нанесения защитного материала (в данном случаи резины). Резиновые смести которые используются для гуммирования или обрезинивания емкостей или отдельных элементов металлических конструкций для создания хорошей адгезии между металлом и защитным материалом требуют специальной подготовки поверхности для проведению работ по гуммировке (обрезиниванию).

На первом этапе специалисты завода проводят работы по закруглению всех острых кромок на деталях оборудования на которые будет наносится резиновая футеровка. Далее мы проводим дробеструйную обработку металлической поверхности до степени Sa 2,5 или 3.

На следующем этапе металлическая поверхность обрабатывается специальным праймером и выдерживается определенное время перед нанесением резиновой футеровки. Марка резины для обрезинивания оборудования подбирается нашими специалистами в зависимости от вида и концентрации среды в которой будет работать гуммированное оборудование.

После проведения работ по гуммированию или обрезиниванию оборудования каландрованными листами сырой резиновой смеси необходимо, что бы резиновая смесь затвердела при температуре от +15 в течении 7-10 дней. Окончательную твердость гуммированная поверхность набирает в течении 15-20 дней. Если после нанесения сырой резины провести вулканизацию, резина наберет необходимую твердость через 12-24 часа.

Фото выполненных работ при изготовлении оборудования с нанесение гуммирования на нашем заводе

Разгрузочная стенка мельницы

Свойства гуммированных покрытий

Применяемые для гуммирования резиновые смеси при температуре окружающей среды до 65 °С устойчивы к воздействию агрессивной среды, в состав которой входит соляная кислота, щелочи в любой концентрации, серная и фосфорная кислоты до концентрации 50 и 85% соответственно а так же от действия слабой азотной кислоты (до 5% ), уксусной кислоты (до 15% ), водных растворов аммиака.

Кроме того мягкие резины для гуммирования обладают устойчивостью к истиранию, выдерживают резкие колебания температур и воздействие механических знакопеременных нагрузок.

Свойства гуммированных покрытий зависят от состава применяемой резиновой смеси. Так использование карбоцепных каучуков (бутадиеновые, бутадиен-стирольные, изопреновые, хлоропреновые, бутилкаучук и др.) повышает стойкость против кислот и щелочей. Полисульфидные каучуки обладают более высокой стойкостью к бензину и минеральным маслам. А гуммированные покрытия из кремнийорганических каучуков можно эксплуатировать при температурах до 200—250 °С.

Стойкость одного и того же гуммировочного материала может быть различной в зависимости от способа вулканизации. Так как в процессе вулканизации происходит уменьшение пластических и увеличение высокоэластичных свойств гуммирующего материала.

Под пластичностью гуммирующего материала понимают способность деформироваться и сохранять форму после снятия нагрузки. Эластические свойства гуммирующего материала характеризуются обратимой деформацией или эластичным восстановлением.

Другим важным свойством резиноматериалов для гуммирования является клейкость. Клейкость - это способность к прочному соединению между собой двух контактирующих образцов. В результате контакта гуммирующего материала и поверхности детали между ними возникает адгезионная связь, как следствие действия межмолекулярных сил.

Благодаря высокой износостойкости гуммированных деталей в абразивных средах они широко применяются на предприятиях горной и горно-металлургической промышленности. Гуммированные детали, вследствие понижения общей плотности, имеют значительно меньшую массу, хорошо противостоят коррозии, гасят шум и снижают вибрацию оборудования во время работы. Гуммированные детали способны воспринимать и передавать значительные силовые нагрузки.

Готовы предложить нашим Заказчикам высокое качество выполняемых нами работ по изготовлению, футеровки и гуммированию изделий изготовленных на нашем заводе. Наши технологи подберут для Вас наилучшие материалы для защиты оборудование от коррозии, абразивного износа и агрессивных сред. Мы имеем положительную деловую репутацию как по изготовлению оборудования, так и по применению футеровочных материалов в различных отраслях промышленности.

Гуммирование

нанесение резинового или эбонитового покрытия на металлические изделия с целью защиты их от коррозии и др. вредных воздействий. Высокая стойкость резин и эбонитов к действию агрессивных сред превращает Г. в один из лучших способов защиты химической аппаратуры. Так, при температуре окружающей среды до 65 °С эти материалы устойчивы к воздействию соляной кислоты и щелочей любой концентрации, серной и фосфорной кислот до концентрации 50 и 85% соответственно. Покрытия из мягких резин эффективно защищают аппаратуру от действия слабой азотной кислоты (до 5% ), уксусной кислоты (до 15% ), водных растворов аммиака. Мягкие резины обладают также устойчивостью к истиранию, выдерживают резкие колебания температур и механических знакопеременных деформаций. Эти свойства отсутствуют у эбонита, который, однако, обладает более высокой химической стойкостью. Промежуточное положение занимают жёсткие резины (полуэбониты).

Свойства покрытий зависят от природы каучука, а также от состава резиновой смеси. Карбоцепные каучуки (бутадиеновые, бутадиен-стирольные, изопреновые, хлоропреновые, бутилкаучук и др.) значительно более стойки к растворам кислот и щелочей, чем гетероцепные (полисульфидные, кремнийорганические и др.), которые имеют некоторые др. ценные свойства. Так, полисульфидные каучуки обладают более высокой стойкостью к бензину и минеральным маслам. В свою очередь, покрытия из кремнийорганических каучуков можно эксплуатировать при температурах до 200—250 °С. Химическая стойкость одного и того же гуммировочного материала может изменяться в некоторых пределах в зависимости от способа вулканизации (См. Вулканизация) каучука.

Изделия гуммируют следуюшими способами: а) оклейкой (обкладкой) невулканизованными листами резиновой или эбонитовой смеси, нанесением резиновой смеси в виде пасты, раствора и т. п. с последующей вулканизацией; б) нанесением латексов (См. Латексы), которые образуют покрытия в результате коагуляции (См. Коагуляция); в) газопламенным и вихревым напылением порошкообразных резиновых смесей (см. Напыление полимеров); г) применением вулканизованных вкладышей или оболочек, надеваемых на изделия. Срок службы покрытий зависит от температуры и характера окружающей агрессивной среды. В благоприятных условиях покрытия сохраняют защитные свойства до 7 лет.

Лит.: Лабутин А. Л., Каучуки в антикоррозионной технике, М., 1962; Бирюков И. В., Технология гуммирования химической аппаратуры, М., 1967.

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

Полезное

Смотреть что такое "Гуммирование" в других словарях:

ГУММИРОВАНИЕ — нанесение резинового или эбонитового покрытия на изделия, главным образом из металла и железобетона, с целью их защиты от коррозии и истирания … Большой Энциклопедический словарь

гуммирование — сущ., кол во синонимов: 4 • гуммировка (2) • обрезинивание (1) • обрезинка (1) … Словарь синонимов

гуммирование — Нанесение резинового или эбонит. покрытия на металлич. изделия с целью защиты их от коррозии и др. вредных воздействий. Высокая стойкость резины и эбонитов к действию агрессивных сред превращает г. в один из лучших способов защиты хим. аппаратуры … Справочник технического переводчика

Гуммирование — нанесение клеевой пленки на оборотную сторону оттисков листовых изданий (почтовых марок, этикеток и т. д.), один из отделочных процессов полиграф. производства … Издательский словарь-справочник

Гуммирование — Содержание 1 Негуммированные марки 2 Процесс гуммирования … Википедия

гуммирование — 3.2.11 гуммирование: Процесс нанесения клеящего вещества на одну сторону полотна бумаги или картона. Источник: ГОСТ Р 53636 2009: Целлюлоза, бумага, картон. Термины и определения оригинал документа Смотри также родственные термины … Словарь-справочник терминов нормативно-технической документации

Гуммирование — [rubberizing] нанесение резинового или эбонитового покрытия на металлические изделия с целью защиты их от коррозии и других вредных воздействий. Высокая стойкость резины и эбонитов к действию агрессивных сред превращает гуммирование в один из… … Энциклопедический словарь по металлургии

гуммирование — нанесение резинового или эбонитового покрытия на изделия, главным образом из металла и железобетона, с целью их защиты от коррозии и истирания. * * * ГУММИРОВАНИЕ ГУММИРОВАНИЕ, нанесение резинового или эбонитового покрытия на изделия, главным… … Энциклопедический словарь

гуммирование — gumavimas statusas T sritis chemija apibrėžtis Audeklo impregnavimas guma. atitikmenys: angl. rubberization; rubberizing rus. гуммирование; прорезинивание … Chemijos terminų aiškinamasis žodynas

гуммирование бумаги (картона) — Нанесение слоя клея на одну сторону бумаги (картона) с последующей сушкой. [ГОСТ 17052 86] Тематики бумага и картон EN gumming DE Gummierung FR gommage … Справочник технического переводчика

Гумми́рование, или гуммиро́вка (англ. gumming , от gum — клей), — нанесение клеевого слоя на оборотную сторону почтовых марок, позволяющее наклеивать их на конверт или иное почтовое отправление. Рецептов клея существует много. Традиционно на марках применялся гуммиарабик [1] , а также раствор декстрина с добавкой желатина (для уменьшения смываемости клеевого слоя при увлажнении его перед приклеиванием) и других веществ. В наши дни широко применяются синтетические клеевые составы (клей ПВА).

Негуммированные марки

Использование клея было изначально предложено Роулендом Хиллом и было повсеместным с самого начала. В ряде случаев марки выпускались без гуммирования по следующим причинам:

- отсутствие клея в чрезвычайных обстоятельствах (например, в Италии в 1944 году, при изготовлении краковского выпуска в Польше в 1919 году, в Латвии в 1919 году),

- отсутствие доступа к клею (отпечатанные на машинке угандийские марки 1895 года с цифрой номинала в каури — так называемые «угандийские каури» [2] ),

- влажный тропический климат (марки Кюрасао и Суринам1873 года),

- предназначенность для продажи только коллекционерам (например, памятные почтовые блокиСША1930-х годов, а также марочные листы1933 года, получившие известность под названием «Проделки Фарли» («Farley's Follies») — по имени генерального почтмейстераДжеймса Фарли).

Наклеивание почтовых марок на почтовые отправления вручную отнимает так много времени (а «время — деньги» для организаций с большим объёмом отправки почты), что такие ситуации всегда носят временный характер.

Процесс гуммирования

Обратная сторона одной из марок, выпущенных в советской зоне оккупации Германии после Второй мировой войны, с хорошо заметной экономной гуммировкой

Первоначально гуммирование производилось после процесса печати марок, но до нанесения перфорации, обычно потому, что для хорошей печати бумага должна была быть влажной. Однако в наши дни печатание марок в основном производится уже на гуммированной бумаге. В истории известно несколько примеров, когда марки гуммировались после нанесения перфорации, но это скорее исключения.

На ранних выпусках клей наносился вручную с помощью кисти или валика, но в 1880 году фирма De La Rue изобрела технологию машинного гуммирования с помощью печатного пресса, и сейчас клей всегда наносится машинным способом. Клей повсеместно наносится как можно равномернее. Однако после Второй мировой войны в целях экономии клея применяли особый вид гуммировки. Гуммировальные машины снабжались шаблоном с проколотыми дырочками, в результате чего клей наносился на бумагу отдельными точками и его расходовалось в два раза меньше. Так были гуммированы, например, марки местного выпуска немецкого города Финстервальде (1946) и часть выпуска марок Тюрингии (1945—1946). [3] Иногда для украшения и для усложнения фальсификации с помощью специальных форм клей наносили в виде монограмм или вензелей. Например, на одной из чехословацких серий 1923 года на основном клеевом слое светлого цвета нанесена монограмма PCS (чеш. Pošta Československá — «Чехословацкая почта») в виде мелкой сетки жёлто-коричневым клеем. [4]

Гуммирование и коробление марок

Самую значительную технологическую проблему гуммирования представляет сворачивание, коробление марок из-за различной реакции бумаги и клея на разные уровни влажности. В самых крайних случаях марка сама по себе сворачивается в трубочку. Пробовались разные методы, но проблема сохраняется по сей день. При изготовлении швейцарских марок 1930-х годов фирма Courvoisier использовала машину для рифления клея, которая вдавливала сетку из небольших квадратиков в клеевом слое, в результате чего получался так называемый рифлёный клей. Другим методом было разрезание клея ножами после нанесения. В отдельных случаях клей сам собой решает эту проблему, растрескиваясь после высыхания.

Внешний вид клеевого слоя

Внешний вид клея варьирует в зависимости от его типа и способа нанесения от почти невидимых до тёмно-коричневых крупинок. Гуммированная поверхность выглядит матовой или глянцевой.

Типы клея

На марках используются следующие типы клея:

- декстрин, получаемый нагреванием крахмала;

- гуммиарабик или аравийская камедь, получаемые из акации;

- клей, получаемый из желатина, на марках использовался редко;

- поливиниловый спирт (ПВС).

Марки-самоклейки

В последние годы широкое распространение получили самоклеящиеся марки. Первые такие марки были выпущены в Сьерра-Леоне в 1964 году. В США этот метод был опробован на рождественской марке 1974 года, хотя эксперимент был признан неудачным и не повторялся в течение многих лет. Традиционный клей продолжает применяться, хотя теперь его отличают, называя «смачиваемым водой».

Филателистические аспекты

Для коллекционеров клей представляет большую проблему. Он редко служит для отличения редких марок от обычных, при этом, будучи нанесённым на оборотной стороне марки, он, как правило, не виден. Тем не менее, многие коллекционеры негашёных марок ищут экземпляры в «свежем» или «идеальном» состоянии, а это означает, что клеевой слой должен быть нетронутым, и они готовы платить за это больше. Хотя это не представляет проблемы для современных выпусков, традиционным способом крепления марок в альбоме было использование наклеек для марок. По утверждению ряда экспертов, очень малое число негашёных марок XIX века не было приклеено с помощью таких наклеек в своё время. Это значит, что старые марки в нетронутом состоянии неизбежно вызывают подозрение в том, что клеевой слой на них был нанесён повторно. Выявление почтовых марок с повторно нанесённым клеевым слоем является подобластью филателистической экспертизы.

См. также

Примечания

- ↑ Гуммиарабик // Большой филателистический словарь / Н. И. Владинец, Л. И. Ильичёв, И. Я. Левитас, П. Ф. Мазур, И. Н. Меркулов, И. А. Моросанов, Ю. К. Мякота, С. А. Панасян, Ю. М. Рудников, М. Б. Слуцкий, В. А. Якобс; под общ. ред. Н. И. Владинца и В. А. Якобса. — М .: Радио и связь, 1988. — 320 с. — ISBN 5-256-00175-2 (Проверено 3 ноября 2010)

- ↑ См. также о первых угандийских марках: Уганда // Большой филателистический словарь / Н. И. Владинец, Л. И. Ильичёв, И. Я. Левитас, П. Ф. Мазур, И. Н. Меркулов, И. А. Моросанов, Ю. К. Мякота, С. А. Панасян, Ю. М. Рудников, М. Б. Слуцкий, В. А. Якобс; под общ. ред. Н. И. Владинца и В. А. Якобса. — М .: Радио и связь, 1988. — 320 с. — ISBN 5-256-00175-2 (Проверено 3 ноября 2010)

- ↑ Кисин (1969).

- ↑ Левитас, Басюк (1975).

Литература

- Большой филателистический словарь / Под общ. ред. Н. И. Владинца и В. А. Якобса. — М.: Радио и связь, 1988. — 320 с. — ISBN 5-256-00175-2. (См. статьи, начинающиеся на Клей.)

- Кисин Б. М.Страна Филателия. — М.: Просвещение, 1969. — 240 с.

- Левитас Й. Я., Басюк В. М. Все про марки. — К.: Реклама, 1975. — С. 78. (укр.)

- Филателистический словарь / Сост. О. Я. Басин. — М.: Связь, 1968. — 164 с. (См. статьи Гуммиарабик, Гуммировальная машина, Гуммирование и Клеевой слой.)

Ссылки

Авиапочтовая · Безноминальная · Бисект · Военно-налоговая · Газетная · Делимая · Доплатная · Доплатная доставочная · Доставочная · Железнодорожная · Заказная · Коммеморативная · Контрольная · Местная: Городская · Земская · Пластовой почты · Разведческой почты · Украинской лагерной почты · Нетонущей почты · Оккупационная · Печатающего автомата · Посылочная · Почтово-благотворительная · Почтово-налоговая: Notopfer Berlin · Почтово-рекламная · Праздничная: Новогодняя · Рождественская · Провизорий · Региональная · Рулонная · Самоклеящаяся · Служебная · Спекулятивная: Песчаные дюны · Стандартная · Судебно-почтовая · Счётная · Телеграфная · Телефонная · Stampcard

Почта · Филателия · Легендарные марки · Марки стран и территорий мира · Тематическая филателия · Непочтовые марки · Штемпели и гашения · Каталоги и издания · Полиграфия · Организации и компании · Персоналии · Филателистические и почтовые праздники

Wikimedia Foundation . 2010 .

Основные задачи гуммирования

В различных отраслях промышленности, связанных с постоянным или периодическим воздействием химически агрессивной среды, существует одна из важнейших эксплуатационных задач – защита металлоконструкций оборудования и емкостей различного назначения от воздействия агрессивных факторов, приводящих к интенсивной коррозии металла. Для устранения данной проблемы с приданием металлоконструкциям необходимой защиты на предприятиях, связанных с химически активными веществами наиболее эффективным методом является гуммирование, то есть защита поверхности с использованием резины.

Резина, используемая при гуммировании, представляет собой универсальный материал, который благодаря своим качествам и характеристикам сохраняет необходимые свойства, независимо от химического и механического воздействия на него.

Гуммирование металлической поверхности обеспечивает целый ряд преимуществ:

- Стойкость к воздействию влаги и химически активных компонентов среды, защита от возможной коррозии.

- Повышение уровня износостойкости.

- Устойчивость в период колебания нагрузок.

- Стойкость к воздействию и изменению температурного режима.

- Защита от воздействия газовых сред.

В зависимости от отрасли, для которой применяется гуммирование, может быть использована резина различного типа: износостойкая, маслобензостойкая, пищевая, температуростойкая, и другие. Правильный подбор гуммировочного полотна крайне важен, так как от него зависит срок эксплуатации защищаемых металлоконструкций. Таким образом, для обеспечения наибольшей эффективности гуммировочного покрытия учитываются: концентрация компонентов среды, температура, абразивное воздействие примесей и д.п. Т.е. каждый отдельный случай требует предварительного анализа.

Гуммирование: холодная и горячая вулканизация

Гуммирование холодного типа представляет собой процесс нанесения слоя резины с использованием дополнительных материалов для их закрепления на поверхности. Важными также являются подготовительные работы, включающие в себя предварительную очистку поверхности от возможной ржавчины, окалины и удаление старого покрытия. Перед непосредственным нанесением клея необходимо провести абразивную обработку металла пескоструйным или дробеструйным методом.

Гуммирование горячего типа происходит с помощью горячей вулканизации. Этот технологический процесс является более сложным, сравнительно с холодным гуммированием. Горячая вулканизация начинается с необходимой подготовки поверхности металла с последующим нанесением сырой резины, вулканизирующейся непосредственно на защищаемой поверхности. На подготовленную поверхность наносится тонким слоем специальный клей, после чего наносят рулонную сырую резину или сырую резину, растворенную в бензине с помощью краскораспылителя и только после этого подвергают термообработке до образования сплошного покрытия.

В случаях необходимости гуммирование сочетают с усиленными стекловолокном ламинатными покрывными системами на основе полиэфирных смол или футеровкой.

Читайте также: