Характер изменения прочности металла при наклепе и рекристаллизации

Обновлено: 16.05.2024

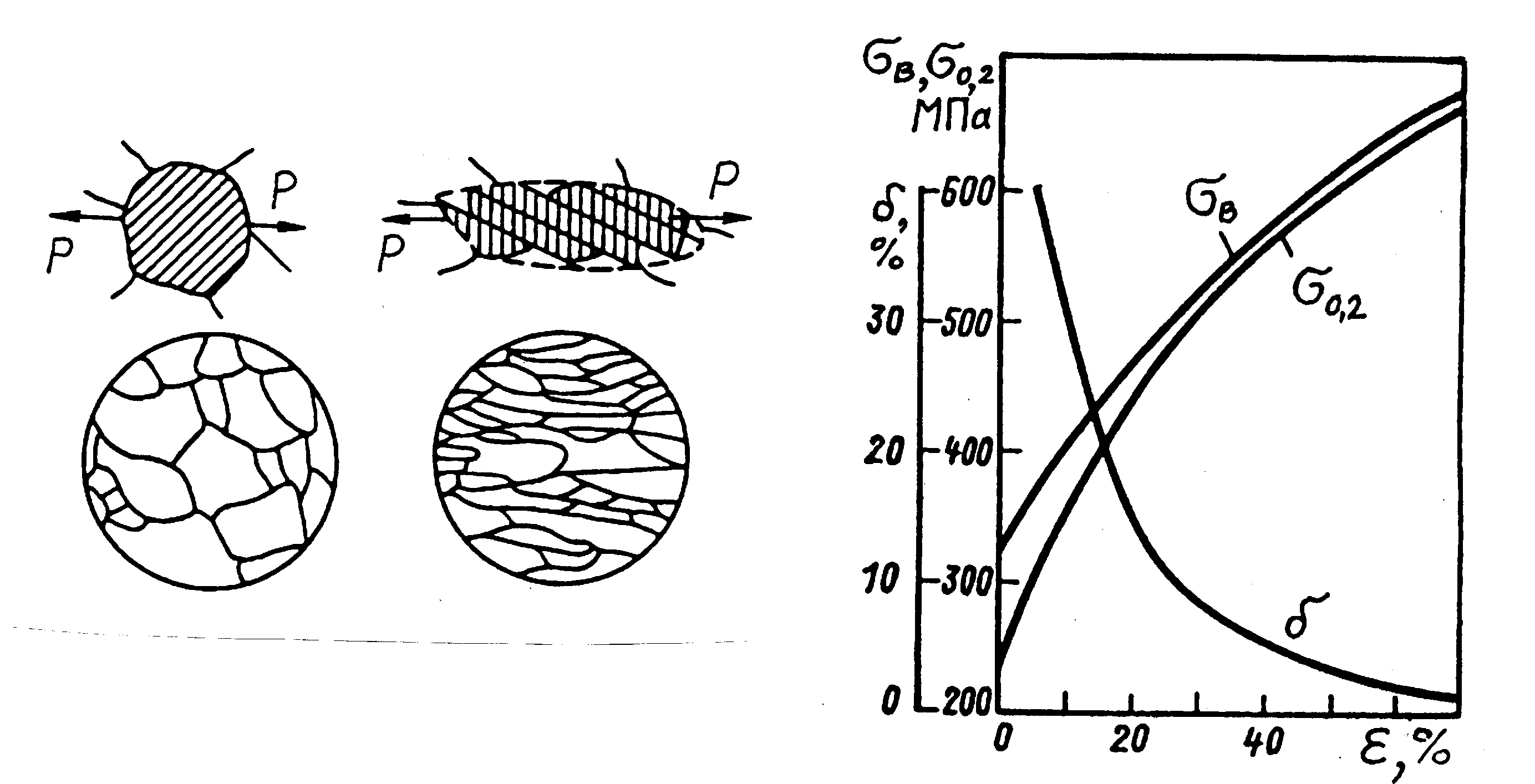

Наклеп. При холодной пластической деформации, которая может происходить при различных технологических операциях (ковка, штамповка, прокатка) зернистая структура металла разрушается. В отдельном микрозерне деформация начинается с образования серии сколов по кристаллографическим плоскостям, их называют плоскостями скольжения. Скол происходит не по каждой плоскости, а пачками плоскостей, на этом этапе зерно не меняет форму и размеры (рис.1.6,а). Затем происходит сдвиг пачек плоскостей относительно друг друга – скольжение, обломки зерен вытягиваются в направлении деформации и образуют волокнистую структуру (рис.1.6,б). Одновременно, вследствие поворотов кристаллографических плоскостей, устанавливается преимущественная ориентировка кристаллической решетки относительно действующей силы. Такая волокнистая структура называется текстура деформации.

Дробление зерен сопровождается возникновением сильных искажений кристаллического строения, размножением дислокаций и их взаимным заклиниванием. В результате твердость и прочность металла сильно повышается, а пластичность резко падает (рис.1.6,в), это явление получило название наклеп или нагартовка металла.

Повышенный запас энергии холоднодеформированного металла делает его термодинамически неустойчивым. Поэтому при нагреве, когда возрастает подвижность атомов, в наклепанном металле происходят сложные процессы, ведущие к восстановлению прежней структуры и свойств. Для удобства описания происходящих в металле процессов, температуру нагрева принято выражать в долях температуры плавления ТПЛ.

Рис.1.6. Схема изменения формы зерен до (а) и после деформации (б);

зависимость механических свойств стали от степени холодной деформации (в)

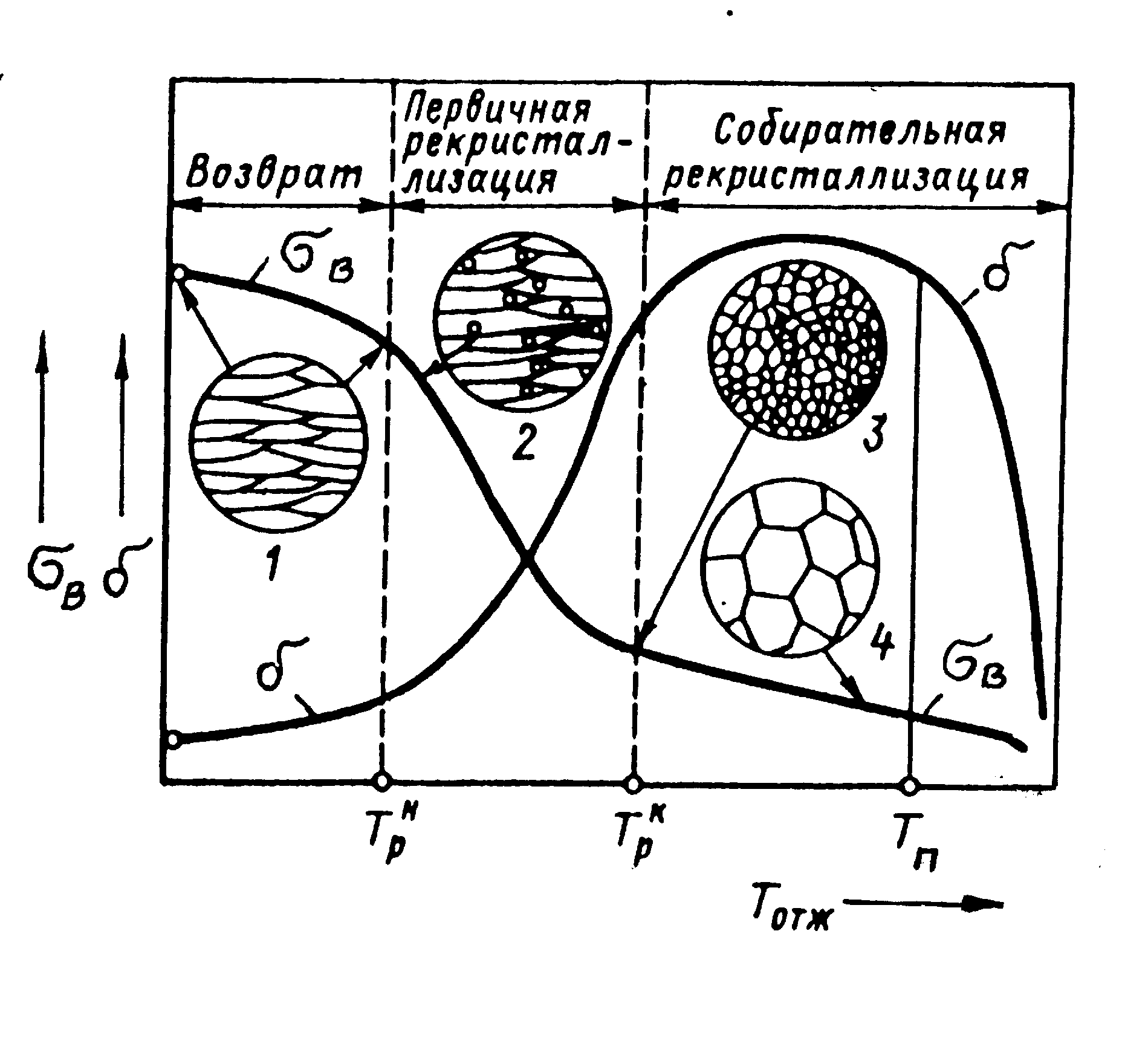

Возврат.При нагреве до температуры равной 0,2-0,3 ТПЛпроисходит частичное снятие упругих искажений кристаллической решетки за счет перемещения атомов на расстояния не свыше межатомных.Твердость и прочность, при этом снижаются, приблизительно на одну треть от прочности наклепанного металла, а пластичность повышается.Это явление получило названиеотдыхиливозврат. Изменение механических свойств и структуры металла в зависимости от температуры нагрева ТОТЖизображено на рис.1.7. Фактически возврат идет в интервале температур до ТР Н , т.е. до начала процесса рекристаллизации. При возврате не отмечается каких-либо видимых изменений микро- и макроструктуры, процесс идет на дислокационном уровне (рис.1.7 – 1).

Рекристаллизация.При дальнейшем повышении температуры и возрастании подвижности атомов развиваются процессы диффузии. В результате в деформированном металле зарождаются и растут новые недеформированные зерна. Этот процесс называетсярекристаллизация.Как установил А.А. Бочвар, температура рекристаллизации связана с абсолютной температурой плавления простым соотношением:

Это соотношение справедливо для технически чистых металлов. Примеси и легирующие элементы повышают температуру рекристаллизации сплавов до 0,45- 0,55 ТПЛ.

При рекристаллизации механические свойства полностью возвращаются к исходным, т.е. к тем, которые были до пластической деформации и наклепа (рис.1.7): твердость и прочность резко снижается, а пластичность – повышается.Процесс рекристаллизации также происходит в интервале температур от температуры начала рекристаллизации ТР Н до температуры конца рекристаллизации ТР К .

Рис.1.7. Влияние температуры отжига на механические свойства и

микроструктуру (1-4) холоднодеформированного металла: 1-возврат; 2-начало рекристаллизации; 3-окончание процесса первичной рекристаллизации; 4-собирательная рекристаллизация

Изменение свойств при рекристаллизации обусловлено изменением структуры металла: на начальной стадии рекристаллизации в наклепанном металле с волокнистой структурой образуются мелкие недеформированные зерна (рис.1.7 – 2). При температуре окончания рекристаллизации структура полностью состоит из мелких недеформированных зерен (рис.1.7 – 3). Этот этап называют первичной рекристаллизацией.. Затем по мере развития процесса происходит рост зерна – укрупнение отдельных зерен за счет более мелких. Эта стадия называетсясобирательной рекристаллизацией(рис.1.7 – 4).

При температурах выше ТП= 0,6-0,7 ТПЛпроисходит оплавление границ зерен, это явление называютпережог. Все механические свойства металла резко снижаются, происходит хрупкое разрушение с образованием камневидного излома.

Три фактора: степень предварительной деформации, температура нагрева и длительность выдержкинаиболее сильно влияют на процесс рекристаллизации и определяют конечную величину зерна и механические свойства сплава.

Наклёп, возврат, рекристаллизация

явление наклепа - увеличение прочности и резкое снижение способности к пластическому деформированию (снижение пластичности).

Наклёп - это совокупность структурных изменений и связанных с ними свойств при холодной пластичной деформации.

В результате деформации зёрна выстраиваются (вытягиваются) в направлении действующей нагрузки. Развивается анизотропия в металле. Под анизотропией понимают различие св-в по различным направлениям в металле. Выше св-ва в направлении пластической деформации (действующей нагрузки).

При холодной пластической деформации прочностные характеристики (твёрдость, предел прочности и растяжений) увеличиваются в 2-3 раза, тогда как характеристики пластичности (относит. удлинение, относит. сужение) снижаются 30-40 раз.

Упрочнение металлов при холодной пластической деформации обусловлена увелич. дефектов кристаллич. решётки (вакансий, дислакаций), увеличением числа дислокаций одного знака, а также увеличением угла разориентации м/у блоками.

Изменение стр-ры при дорекристаллизационном отжиге.

Пластическая деф-ция приводит к переводу металлов в неравновесное состояние, т.е. с повышенным запасом свободной энергии. Как и любая другая сис-ма металл стремиться к уменьшению свободной энергии. Это уменьшение протекает тем интенсивнее, чем выше тем-ра. В зав-ти от тем-ры отжига различают процессы возврата и процессы рекристаллизации.

Возврат явл-ся самой низкой температурной обработкой позволяющей воздействовать на структурные состояния деформированного металла. Различают две стадии возврата: низкотемпературную (отдых) и высокотемпературную. (полигонизация).

В процессе отдыха происходит перераспределение точечных дефектов. Перемещаются по кристаллу и дислокации, однако эти перемещения носят локальный хар-р. Дислокации различного знака встречаясь друг с другом взаимно аннигилируют, т.е. взаимоуничтожаются. Рез-ом этого являются некоторые снижения плотности дислокации. В процессе полигонизации происходит перемещение дислокации по кристаллу. Дислокации перемещ-ся хаотич. по объёму кристалла. Под воздействием тем-ры дислокации перемещаясь концентрир-ся в определённых участках стр-ры с образованием стенок и т.наз. полигонов.

После полигонизации происходит некоторый возврат св-в к св-вам металла до деф-ции.

После достижения опред. тем-р происходит изменение уже на микроскопическом уровне. Под микроскопом на фоне вытянутых зёрен можно наблюдать мелкие зёрна равноосной формы. По мере увеличения длительности отжига или повышении тем-ры происходит рост мелких зёрен за счёт вытянутых деформируемых зёрен. Образование и рост новых зёрен за счёт деформированных зёрен той же фазы наз-ся первичной рекристаллизацией или рекристаллизацией обработки.

При дальнейшем увелич. тем-ры и длительности отжига происходит «поедание» одними зёрнами других зёрен. Следствием явл-ся разнозёренность стр-р. В пределе можно достичь того, что стр-ра металла будет состоять только зи очень крупных зёрен. Это так наз. собирательная рекристаллизация. Тем-ра начала рекристаллиз. не явл-ся постоянной физ. величиной как, например, тем-ра плавления металла. Тем-ра начала рекристаллиз. будет зависеть от степени предварительной деф-ции металла, длительности процесса и ряда др. факторов.

Наклеп и рекристаллизация

Как следует из диаграмм растяжения, при деформации сталей при комнатной температуре предел текучести увеличивается с ростом деформации, то есть материал в этих условиях упрочняется.

Упрочнение – изменение структуры и свойств металлического материала, вызванное пластической деформацией.

Наибольшую сопротивляемость пластическому деформированию должен оказывать металл с очень малой плотностью дислокаций r. По мере увеличения плотности дислокаций r сопротивление пластическому деформированию уменьшается (рис. 3.8).

Рис. 3.8. Зависимость сопротивления деформированию от плотности дислокаций

Это происходит до достижения некоторого критического значения плотности дислокаций rкр, когда начинается взаимодействие силовых полей, окружающих дислокации, что и вызывает увеличение сопротивления пластическому деформированию.

Следовательно, увеличение сопротивления пластическому деформированию можно получить двумя путями: наклепом металла, т. е. прямым повышением плотности дислокаций или доведением плотности дислокаций до очень малого значения.

Наклепом называется упрочнение металла при холодной пластической деформации. В результате наклепа прочность (σВ, σ0,2, твердость и др.) повышается, а пластичность и ударная вязкость (δ, ψ, КСU) уменьшаются. Упрочнение возникает вследствие увеличения числа дефектов кристаллической структуры, которые затрудняют движение дислокаций, а следовательно, повышают сопротивление деформации и уменьшают пластичность.

Наклеп является одним из важнейших способов изменения свойств, особенно для сплавов, не упрочняющихся термической обработкой, и для металлов, обладающих пластичностью. Методы упрочняющего воздействия можно разделить на поверхностные (обкатка роликами, дробеструйная обработка) и сквозные (прокатка листов, волочение проволоки). Обработка металлов резанием также приводит к наклепу и изменению структуры в тонком поверхностном слое, что необходимо учитывать при последующей эксплуатации изделий.

Таким образом, пластические деформации вызывают повышение плотности дислокаций, искажение кристаллической решетки и приводят к увеличению напряжения, при котором возможны дальнейшие деформации.

Второй способ – создание металлов и сплавов с бездефектной структурой – является более прогрессивным. В настоящее время получают кристаллы небольших размеров (длиной 2–10 мм и толщиной 0,5–2,0 мкм), так называемые «усы», практически без дислокаций, с прочностью близкой к теоретической. Такие кристаллы нашли свое применение для армирования волокнистых композиционных материалов, в микроэлектронике и т. д.

Рис. 3.9. Текстура, возникающая при пластической деформации: а) исходная структура, б) текстура при растяжении, в) текстура при сжатии, г) текстура при сдвиге

При деформировании округлые зерна заменяются вытянутыми в направлении деформации, образуется так называемая текстура (textura – ткань, связь, строение) – анизотропная поликристаллическая или аморфная среда, состоящая из кристаллов или молекул с преимущественной ориентировкой. Текстуры могут быть осевыми – с предпочтительной ориентировкой элементов текстуры относительно одного особого направления, плоскими – с ориентировкой относительно особой плоскости и полными – при наличии особой плоскости и особого в ней направления (рис. 3.9). Текстура создает анизотропию свойств.

Упрочненный металл обладает повышенным запасом внутренней энергии, т. е. находится в неравновесном состоянии. Для приведения металла в равновесное состояние его необходимо нагреть. При нагреве наклепанного металла в нем протекают следующие процессы:

· частичное восстановление структурного совершенства в результате уменьшения точечных дефектов за счет увеличения подвижности атомов (избыточные вакансии и межузельные атомы взаимодействуют между собой, а также поглощаются дислокациями при перераспределении последних при нагреве) и снижение внутренних напряжений (процесс возврата);

· уменьшение плотности дислокаций за счет аннигиляция противоположных по знаку дислокаций и образование субзерен (полигонов), свободных от линейных несовершенств за счет выстраивания дислокационных стенок (процесс полигонизации);

· зарождение и рост новых равноосных зерен вместо ориентированной волокнистой структуры деформированного металла (процесс рекристаллизации).

Процесс рекристаллизации начинается с образования зародышей новых зерен и заканчивается полным замещением деформированного зерна мелкими равноосными зернами (первичная рекристаллизация), в результате чего полностью снимается наклеп, созданный при пластическом деформировании (снижаются прочность и твердость металла и увеличивается его пластичность), металл приобретает равновесную структуру с минимальным количеством дефектов кристаллического строения (рис. 3.10). Плотность дислокаций после рекристаллизации снижается с 10 10 –10 12 до

10 6 –10 8 см -2 .

Рис. 3.10. Изменение прочности, пластичности и зернистого строения

в процессе нагрева деформированного металла

При дальнейшем повышении температуры происходит увеличение размеров наиболее крупных зерен за счет присоединения мелких. С повышением температуры число крупных зерен постепенно растет, пока все мелкие зерна не окажутся присоединенными к крупным – процесс вторичной (собирательной) рекристаллизации.

Температуру начала рекристаллизации, при которой протекает рекристаллизация, происходит разупрочнение холоднодеформированного металла и восстановление его пластичности, называют температурным порогом рекристаллизации ТПР.

Эта температура не является постоянной физической величиной, как, например, температура плавления. Для данного металла (сплава) она зависит от длительности нагрева, степени предварительной деформации, величины зерна до деформации и т. д. Температурный порог рекристаллизации снижается с повышением степени деформации, увеличением длительности нагрева или уменьшением величины зерна до деформации.

Температура начала рекристаллизации ТПР для технически чистых металлов составляет примерно 0,4ТПЛ, для чистых металлов снижается до (0,1–0,2)ТПЛ, а для сплавов возрастает до (0,5–0,6)ТПЛ.

Наклеп и рекристаллизация металлов

Наиболее впечатляющим свойством металлов при пластической деформации является деформационное упрочнение, или способность металлов становиться прочнее при деформации. Из дислокационной теории следует, что для упрочнения металлов необходимо каким-либо образом затруднить движение дислокаций.

Существует несколько способов упрочнения или закрепления дислокаций, одним из них является упрочнение кристалла пластической деформацией. Ранее рассмотренный простейший способ введения дислокаций в кристалл при сдвиге показывает, что рост пластической деформации увеличивает количество дислокаций в кристалле. Чем сильнее воздействие на металл, тем больше в нем образуется дислокаций. На начальной стадии деформация происходит за счет скольжения относительно небольшого количества дислокаций. В процессе деформирования количество движущихся в кристалле дислокаций постоянно увеличивается, что затрудняют их скольжение. Возникают скопления дислокаций, которые уже неспособны перемещаться по кристаллу. Такие закрепленные дислокации затрудняют движение вновь возникающих дислокаций, т. е. упрочнение металла создается самими дислокациями. В этом случае говорят об упрочнении пластической деформацией или просто о наклепеметалла.

Пластическая деформация оказывает существенное влияние на механические свойства металла и его структуру (см. рис. 6).

Рис. 6. Изменение структуры и свойств деформированного металла

в зависимости от степени деформации

На рис. 6 показано, как под действием приложенной нагрузки зерна, из которых состоят все технические металлы, начинают деформироваться и вытягиваться; объем зерен и их количество при этом не изменяется. Внутри каждого зерна, особенно по его границам, сосредотачивается большое количество дислокаций, плотность которых возрастает от 10 6 –10 7 см -2 (для недеформированного металла) и до 10 10 –10 12 см -2 (для деформированного). Кристаллическая решетка зерен становится искаженной (несовершенной), это состояние является структурно неустойчивым. С увеличением степени деформации прочность металла увеличивается, а пластичность уменьшается, что может привести к возникновению трещин и разрушению (при большой степени деформации).

Для снятия наклепа деформированный металл нагревают, в результате сначала происходят процессы возврата и полигонизации, приводящие к перераспределению и уменьшению концентрации структурных несовершенств (точечных и линейных дефектов) в кристаллической решетке. При дальнейшем повышении температуры начинается основной процесс, возвращающий наклепанный металл в устойчивое состояние – рекристаллизация. Это полная или частичная замена деформированных зерен данной фазы новыми, более совершенными зернами той же фазы (см. рис. 7). Новые зерна, зарождающиеся при рекристаллизации, отличаются меньшей плотностью дефектов (дислокаций) и растут за счет деформированных зерен. Рекристаллизация – диффузионный процесс, протекающий в течение какого-то времени (чем выше температура, тем быстрей).

Рис. 7. Изменение структуры и свойств деформированного металла

Основы литейного производства

Анизотропная поликристаллическая среда, состоящая из кристаллов с преимущественной ориентировкой называется:

Пластическая деформация называется холодной, если она происходит:

1) при температуре ниже температуры кристаллизации;

Горячая деформация – это деформация, которую проводят:

a) При температуре выше температуры рекристаллизации

При пластической деформации металла плотность дислокаций:

Характер изменения прочности металла при наклепе и рекристаллизации:

a) при наклепе прочность увеличивается, при рекристаллизации – уменьшается

На металлургических заводах слитки стали деформируют в нагретом состоянии, чтобы:

a) Не возникли трещины

b) Избежать упрочнения стали и уменьшить усилие деформации+

c) Достичь большой степени деформации стали

Рекристаллизация металла – это…

a) процесс зарождения и роста новых, недеформированных зерен среди деформированных

Какая температура разделяет районы холодной и горячей пластической деформации?

a) Температура рекристаллизации

Что такое наклеп?

a) Упрочнение, вызываемое пластической деформацией

В чем причина упрочнения металла при пластической деформации?

Движение дислокаций тормозится границами зерен

Какие механические характеристики возрастают в ходе пластической деформации?

a) Предел прочности и относительное удлинение

b) Относительное удлинение и относительное сужение

c) Предел прочности и предел текучести

Почему при горячей деформации не возникает наклеп?

a) Из-за снятия наклепа в ходе самой деформации

b) Из-за высокой пластичности металла

c) Из-за отсутствия в металле дислокаций

Деформация олова при комнатой температуре не вызывает наклепа, потому что

a) Температура рекристаллизации олова ниже комнатной

Как избавиться от наклепа?

a) Нагреть металл выше температуры рекристаллизации

Что является движущей силой процесса рекристаллизации?

a) Стремление системы к минимуму внутренней энергии

При пластической деформации металла плотность дислокаций…

Наклеп представляет собой

- упрочнение металла при пластической деформации

Деформация металла при температуре ниже температуры рекристаллизации называется…

ЗАКОНОМЕРНАЯ ОРИЕНТИРОВКА КРИСТАЛЛОВ ОТНОСИТЕЛЬНО ВНЕШНИХ ДЕФОРМАЦИОННЫХ СИЛ

ИЗМЕНЯЕТСЯ ЛИ ОТНОСИТЕЛЬНОЕ УДЛИНЕНИЕ ПОЛИКРИСТАЛЛИЧЕСКОГО МЕТАЛЛА С УВЕЛИЧЕНИЕМ СТЕПЕНИ ЕГО ХОЛОДНОЙ ДЕФОРМАЦИИ

ПРОЦЕСС ОБРАЗОВАНИЯ И РОСТА НОВЫХ РАВНООСНЫХ ЗЕРЕН ИЗ ДЕФОРМИРОВАННЫХ КРИСТАЛЛОВ

ДЕФОРМАЦИЮ, КОТОРУЮ ПРОВОДЯТ ПРИ ТЕМПЕРАТУРЕ, ВЫШЕ ТЕМПЕРАТУРЫ РЕКРИСТАЛЛИЗАЦИИ НАЗЫВАЮТ

УПРОЧНЕНИЕ МЕТАЛЛА В ПРОЦЕССЕ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ОБЪЯСНЯЕТСЯ

2) увеличением числа дислокаций

ТЕМПЕРАТУРА ГОРЯЧЕЙ ДЕФОРМАЦИИ СПЛАВОВ

ИЗМЕНЕНИЕ СТРУКТУРЫ И СВОЙСТВ МЕТАЛЛИЧЕСКОГО МАТЕРИАЛА, ВЫЗВАННОЕ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ

ТЕРМИЧЕСКАЯ ОБРАБОТКА ДЛЯ ВОССТАНОВЛЕНИЯ СТРУКТУРЫ И СВОЙСТВ НАКЛЕПАННОГО МЕТАЛЛА

3) рекристаллизационный отжиг

Классификация и маркировка сталей

Какие примеси в железоуглеродистых сталях относятся к вредным:

Какие примеси в железоуглеродистых сталях относятся к полезным:

1) кремний, марганец;

В каких сталях в наибольшей степени удален кислород:

2) в спокойных «сп»;

Стали, характеризующиеся низким содержанием вредных примесей и неметаллических включений, называются:

2) углеродистыми качественными;

Укажите марку углеродистой стали обыкновенного качества:

Какая из приведенных марок стали является высококачественно?

a) Сталь 38Х2МЮА.

Укажите марку качественной стали:

Какая из сталей относится к автоматным:

Какая из сталей относится к подшипниковым:

Какая из сталей относится к износостойким:

Какая из сталей относится к коррозионно-стойким:

Какой легирующий элемент обозначается буквой С при маркировке сталей?

Буква А при маркировке стали (например, 39ХМЮА, У12А) обозначает:

2) высококачественную сталь;

Укажите состав стали 35Х2АФ:

1) 0,35% С; 2% Cr, ≈1% N и V;

В сталях, используемых для изготовления строительных конструкций, содержание углерода должно быть:

2) от 0,35 до 0,45%;

Для изготовления мелкоразмерных режущих (слесарных) инструментов (метчиков, напильников, развёрток и др.) применяются:

4) 03Х18Н10, 17Х18Н9.

Из предложенных марок сталей выбрать сталь повышенной обрабатываемости резанием для изготовления крепежных деталей (болты, винты):

Стали с содержанием легирующих элементов менее 2,5% относятся к…

Стали подразделяют на качественные, высококачественные, обыкновенного качества в зависимости от…

Содержание углерода в легированных пружинно-рессорных сталях не превышает…

Содержание углерода в высокоуглеродистых сталях более…

Содержание углерода в доэвтектоидных сталях составляет…

- (4,30-6,67)%

- (0,80-2,14)%

- (2,14-4,30)%

- (0,02-0,80)%

Содержание углерода в заэвтектоидных сталях составляет…

- (0,80-2,14)%

- (0,02-0,80)%

- (4,30-6,67)%

- (2,14-4,30)%

Содержание углерода в стали У8 .

По содержанию углерода инструментальные стали могут быть.

a) низкоуглеродистыми высоколегированными

b) низко- и среднеуглеродистыми

c) высоко- и среднеуглеродистыми

d) безуглеродистыми высоколегированными

Инструментальными являются все стали ряда:

- Р9, 9ХС, У10

- ХВГ, Ст5, Р6М5

- Х12ВМ, 38ХН3МФ, сталь 65Г

- У8, 40ХН2МА,А22

- У10А, ШХ15,40Х

Среди нижеперечисленных среднеуглеродистой является сталь.

Сталь У10 применяется…

2. для изготовления инструментов небольших размеров (сверл, метсиков)

Буква А в конце маркировки легированной конструкционной стали обозначает, сто эта сталь…

Марка легированной высококачественной стали, содержащей 0,6%углерода, 2% кремния, 1,2% хрома, 0,1% ванадия –

Сталь ШХ15СГ относится к…

Среди нижеприведенных шарикоподшипниковой является сталь…

К пружинным сталям относятся…

Среди ниже перечисленных сталей наибольшую коррозионную стойкость имеет:

Легирование сталей

3) повышение пластических свойств;

Преимуществами легированной стали по сравнению с углеродистой являются:

- Более высокая твердость после закалки, лучшая обрабатываемость резанием

- Более глубокая прокаливаемость, возможность использования более «мягких» закалочных сред

- более высокая критическая скорость закалки, лучшая обрабатываемость давлением

Большинство легирующих элементов…

2. увеличивают прокаливаемость стали

Среди нижеперечисленных легирована кремнием сталь…

Для повышения твёрдости, износостойкости, коррозионной стойкости в состав стали вводят…

Коррозионная стойкость повышается при легировании стали.

При легировании стали хромом, марганцем…

К карбидообразующим относятся легирующие элементы.

В легированных конструкционных сталях никель…

2. повышает прочность и вязкость

Чугуны

СЧ15 – одна из марок серого чугуна с пластинчатым графитом. Цифра 15 означает:

2) относительное удлинение;

Чугун, в котором весь углерод находится в виде химического соединения Fe3С, называется:

Чугуны с пластинчатой формой графита, называются:

Чугуны, в которых графит имеет шаровидную форму, называются:

Чугуны, в которых графит имеет хлопьевидную форму называется:

Среднее значение предела прочности чугуна СЧ15 в МПа равно:

Среднее значение предела прочности чугуна ВЧ50 в МПа равно:

Среднее значение предела прочности чугуна КЧ37–12 в МПа равно:

Содержание углерода в чугуне…

Свойства серых чугунов зависят от…

- структуры металлической основы и формы графитных включений

Чугун, содержащий графитовые включения пластинчатой формы называется…

Включения графита в чугуне.

b) снижают прочность и пластичность ( точно не знаю правильно или нет)

Высокопрочный чугун маркируется буквами.

Сплав марки ВЧ50 представляет собой…

· высокопрочный чугун с минимальным значением предела прочности при растяжении 500МПа

Высокопрочный чугун с минимальным значением временого сопротивления 700МПа маркируется…

В белых чугунах при комнатной температуре углерод содержится в виде…

Более высокой прочностью обладает серый чугун с основой…

4. перлитной (не знаю точно)

Сплавы на основе меди

Латуни и бронзы – это сплавы на основе:

Латунь Л80. Цифра в маркировке обозначает:

3) содержание меди;+

Из предложенных марок сплавов выберите марку свинцовистой бронзы:

Сплавы на основе алюминия

Высокая коррозионная стойкость алюминиевых сплавов обусловлена:

2) наличием тонкой окисной плёнки Al2O3;+

Какой из предложенных деформируемых алюминиевых сплавов подвергается упрочняемой термообработке?

Основы литейного производства

Технологический процесс получения отливок путем заполнения жидким металлом заранее приготовленных форм называется…

Металлическая форма, многократно используемая для получения отливок путем заливки в нее расплава свободной струей, называется…

Приспособление, при помощи которого в форме получают полость, формой и размерами близкой к конфигурации получаемой отливки, является…

Для получения отверстия в отливках применяют…

Жидкое стекло вводится в состав стержневых смесей.

c) как связующее

Система каналов, через которые расплавленный металл попадает в полость формы, называется…

При литье под давлением применяется…

Сплавом, для которого используется литье под давлением, является.

Способность металлов и сплавов в расплавленном состоянии заполнять полость стандартной формы и точно воспроизводить очертания отливки называется…

Какая структура отливки типична для чистых металлов? Ответ В

Где вероятнее всего формируется усадочная раковина? Ответ А

Деталь 1 произведена литьем в металлическую форму, а деталь 2 литьем в песчанную форму. Какое из следующих утверждений справедливо?

A. Деталь 1 имеет более высокую точность размеров и более гладкие поверхности, чем деталь 2.

B. Для детали 2 каждый раз необходима новой форма.

C. Деталь 1 имеет более высокие механические свойства, чем у детали 2.

D. Отливка детали 1 требует меньше времени, чем детали 2.

E. Все утверждения справедливы.

Необходимо изготовить несколько таких стальных отливок. Выберите подходящий процесс для производства детали.

A. Непрерывное литье в кокиль.

B. Литье в песчанную форму.

C. Литье по выплавляемым моделям.

D. Любой из указанных.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.048)

Читайте также: