Характеристика свариваемости металлов и сплавов

Обновлено: 19.05.2024

Свариваемость любых металлов и сплавов, прежде всего, непосредственно зависит от их физико-химических свойств. Поэтому при разработке оптимальных технологий сварки конструкций различными способами их следует учитывать в первую очередь. В судостроении наибольшее применение находят такие цветные и химически активные металлы как медь, алюминий, титан и их сплавы (табл. 9.1).

Основные физические свойства наиболее распространенных цветных металлов

Медь принадлежит к группе тяжелых металлов, алюминий - легких, титан - химически активных. Все эти металлы достаточно технологичны. Из них (и их сплавов) изготавливают различные полуфабрикаты (листы, профили, прутки, ленту и т. д.).

Медь - диамагнитный металл, механические свойства которого в значительной степени зависят от чистоты и предшествующей пластической обработки. Чистая медь чрезвычайно пластична, обладает хорошей теплопроводностью и высокой электропроводимостью, коррозионно - стойка в пресной и морской воде. Находит широкое применение в электротехнической промышленности, химическом машиностроении,

изделиях, работающих в условиях глубокого холода, В судостроении применяется для различного рода трубопроводов (в том числе для трубопроводов забортной воды).

Алюминий - легкий, хорошо тепло - и электропроводный металл, обладает высокими пластическими свойствами, слабомагнитен, Обладая высокой химической активностью, легко образует окисную пленку, плотно сцепленную с поверхностью металла. Благодаря защитному действию окисной пленки металл обладает высокой коррозионной стойкостью в атмосферных условиях и средах, которые эту пленку не разрушают (в том числе в морской воде).

Чистый алюминий применяется в электропромышленности, а его более прочные сплавы - в разнообразных авиа - и космических конструкциях, в автомобильной, строительной промышленности. В судостроении - для изготовления надстроек, корпусов судов с динамическими способами поддержания, катеров и яхт.

Титан - химически активный металл при высокой температуре (особенно в расплавленном состоянии), хотя при комнатной температуре весьма устойчив против окисления. Теплопроводность у него меньше, чем у меди и алюминия, а удельное электросопротивление больше, немагнитен, обладает весьма высокой коррозионной стойкостью во многих средах (в том числе в морской воде), что объясняется образованием на его поверхности плотной защитной окисной пленки.

Чистый титан весьма пластичен при относительно невысокой прочности. Имеет две модификации (а и (3). При легировании такими элементами как алюминий, ванадий, марганец, цирконий, железо, олово и др. прочность сплавов может достигать весьма высоких значений. Широкое применение имеют а-сплавы титана, которые наряду с высокой прочностью хорошо поддаются всем видам технологической обработки. Из многих марок титановых сплавов изготовляются листы, профильный прокат, прутки, полосы, трубы, проволока, фольга и пр.

Находит широкое применение в химическом машиностроении, авиа-, ракето-, приборостроении, металлургической и пищевой промышленности. В судостроении применяется для изготовления трубопроводов, теплообменных аппаратов. Имеются случаи применения сплавов титана в качестве конструкционного корпусного материала (корпус подводной лодки «Комсомолец»),

Для всех рассматриваемых металлов и сплавов можно выделить следующие особенности, осложняющие в той или иной мере их свариваемость.

1. Высокое сродство к кислороду (особенно у титана и алюминия). Так, при сварке алюминия и его сплавов вследствие

легкой окисляемости в твердом и расплавленном состоянии образуется тугоплавкая (-2050 °С) пленка окиси Al^OОна препятствует плавлению, ухудшает формирование шва и засоряет его окисными неметаллическими включениями.

При сварке титана и его сплавов в твердом нагретом и расплавленном состоянии проявляется его чрезвычайно высокая химическая активность, приводящая к растворению в жидком титане кислорода, азота и водорода с неизбежной потерей пластичности и охрупчиванию металла шва до недопустимых величин. С учетом возможности появления холодных трещин, указанные обстоятельства предъявляют к технологии сварки особые требования по защите алюминия от появления пленки Al.,0^ при сварке и особо тщательной защите зоны сварки и прилегающих к ней нагретых поверхностей металла от проникновения атмосферных газов для титана.

Следует также отметить, что высокая растворимость в жидких металлах (особенно алюминии) таких газов как водород приводит к образованию в металле шва газовой пористости.

2. Высокая теплопроводность и теплоемкость таких металлов как медь и алюминий вызывает быстрое охлаждение зоны сварки и требует применения более мощных локализованных источников теплоты, чем при сварке сталей перлитного класса. Высокий тепловой коэффициент линейного расширения и большая усадка алюминия приводят к повышенным сварочным деформациям.

3. Значительная жидкотекучесть меди и алюминия, потеря прочности этих металлов в определенных интервалах температур при нагреве может приводить к возможности разрушения во время сварки (алюминий) либо появления трещин при сварке в жестком закреплении (медь). Это требует применения подкладок при сварке «на весу» (алюминий) или ослабления жесткости соединения (медь).

4. Низкая температура плавления и кипения отдельных легирующих элементов у некоторых сплавов (например, цинка и олова в латунях и бронзах) приводит к образованию легколетучих паров, что, с одной стороны, определяет образование пористости в металле шва, а с другой, ухудшает санитарно-гигиенические условия в районе сварки из-за высокой ядовитости этих паров.

5. Теплофизические свойства таких металлов как медь и алюминий (и их сплавов) приводят к крупнокристаллическому строению металла шва при его кристаллизации, что при наличии легкоплавких эвтектик повышает склонность металла шва к образованию горячих трещин.

Уже отмеченная выше высокая теплопроводность меди (почти в 6 раз больше, чем у стали) требует применения источников с большой тепловой мощностью и повышенную погонную энергию. Высокие скорости охлаждения металла шва и околошовной зоны приводят к быстрой кристаллизации, что затрудняет полноту протекания металлургических реакций и ухудшает формирование шва. Улучшить положение может предварительный и сопутствующий подогрев, рекомендуемый при сварке толщин более 10,0 мм.

Серьезной трудностью является высокая склонность металла шва к образованию горячих трещин. Она связана с большой величиной усадки при кристаллизации и высоким значением коэффициента теплового расширения, а также наличием легкоплавких эвтектик. Эвтектики эти образуются примесями, присутствующими в меди (кислород, свинец, висмут, сурьма, сера). Например, свинец образует окислы (РЬО - Pb02-PbO.() и дает эвтектики с температурой плавления 326 °С. Отсюда, для улучшения свариваемости существует стремление к уменьшению содержания этих примесей в меди. Так, для ответственных сварных конструкций массовая доля вредных примесей в меди составляет: 02 - до 0,01; Bi - до 0,002; РЬ - 0,005. В некоторых особых случаях для сварных конструкций рекомендуется уменьшение в металле массовой доли кислорода до 0,003.

Кислород ведет также к образованию закиси меди Си20, которая при взаимодействии с водородом восстанавливается до меди с образованием паров воды. Эти пары, накапливаясь в микродефектах металла, создают в нем давление, которое приводит к образованию микротрещин, в интервале хрупкости меди при температурах 300. 350 °С. Это явление называют «водородной болезнью» меди.

Атомарный водород хорошо растворяется в жидкой меди, причем растворимость растет с увеличением температуры (рис. 9.1). Скачок растворимости при переходе является предпосылкой к образованию газовой пористости в металле шва, так как при высоких скоростях кристаллизации, присущих меди, времени для полного удаления газов, растворенных в жидком металле, оказывается недостаточно. Здесь определенную помощь может оказать подогрев, увеличивающий время нахождения сварочной ванны в жидком состоянии. Что касается азота, то он в меди не растворяется совершенно и не образует с ней химических соединений, являясь по отношению к ней инертным, и может применяться при сварке меди в качестве защитного газа. Азот в ряде случаев является газом даже более предпочтительным, так как позволяет

иметь «горячую» дугу из-за ее большей, чем при других газах, длины (рис. 9.2) дуги и связанную с этим большую тепловую мощность.

800 1000 1200 Т," С

Рис. 9.1. Зависимость растворения водорода в меди от температуры

Рис. 9.2. Статические характеристики дуги W-Cu в зависимости от свойств защитного газа

Для сварки меди применимы практически все способы электродуговой сварки плавлением. Электродуговая сварка покрытыми электродами выполняется на постоянном токе обратной полярности. При сварке толщин 2,0. 5,0 мм без разделки кромок применяют электроды диаметром 3,0. 5,0 мм, силу тока (в зависимости от диаметра электрода) выбирают в диапазоне 120. 300 А. Начиная с 5,0 мм, делается односторонняя V-образная разделка со скосом 60. 70° (до 10,0 мм). Для толщин выше 10,0 мм рекомендуется Х-образная разделка.

При многопроходной сварке применяют электроды диаметром 6Д. Д0 мм при сварочном токе до 500 А. При сварке толщин более

10,0 мм рекомендуется предварительный подогрев до 200. 300 °С, при толщинах выше 20,0 мм - до 750. 800 °С. При сварке стыковых соединений используют стальные, медные или асбестовые подкладки.

Электроды для сварки меди могут иметь как медный стержень, так и бронзовый (наиболее распространена бронза БрКМцЗ-1) и специальное покрытие, из которого металл шва может подлегироваться кремнием, марганцем и железом. Наиболее распространенные марки электродов «Комсомолец-100» ЗТ и АНЦ-1. При сварке первыми сварное соединение имеет прочность 180. 200 МПа, а угол загиба 150. 180°.

Сварка латуней затруднена тем, что цинк, входящий вторым элементом в двухкомпонентную латунь, обладает низкой температурой кипения (907 °С), близкой к температуре плавления самого сплава (900. 1000 °С). Пары и окись цинка имеют высокую токсичность, образуемая пылевидная смесь окиси цинка затрудняет видимость в районе сварки; испарение цинка приводит к образованию пор в металле шва.

Известен ряд марок электродов для сварки латуни (в основном они используются для заварки дефектов). Так, для заварки дефектов в гребных винтах рекомендуются электроды марок АСЗ-6 и ЭМЗ-2. При большой массе отливок требуется предварительный подогрев до 250. 300 °С.

Технология сварки безоловянистых бронз стремится выбрать такой термический режим, который давал бы узкую зону нагрева. Это связано с провалом прочности в районе 400 °С у этих сплавов, что при резком изменении температур чревато образованием трещин в ЗТВ и металле шва. Для разрядки напряжений при многослойной сварке рекомендуется проковка каждого прохода, кроме первого, при температуре не выше 200 °С.

Алюминистые бронзы из-за повышенной теплопроводности требуют обязательного подогрева при толщине свариваемых элементов более 16,0 мм.

Известны электроды марки АБ-2, применяемые для сварки трубопроводов и литья из бронз Бр. АЖ9-4, Бр. АЖМц-10-3-1,5 и др. Что касается сварки оловянистых бронз, то их свариваемость зависит от содержания олова и ухудшается с его увеличением в сплаве (появляется опасность образования трещин в ЗТВ). При ручной сварке могут применяться электроды марок Бр.1/ЛИИВТ, Бр. З/ЛИИВТ, предназначенные для сварки облицовочных втулок гребных судовых валов из бронзы Бр.010Ц2 и заварки дефектов литья из бронзы Бр. ОЦ4-3.

При автоматической сварке под флюсом могут использоваться специальные керамические флюсы типа ЖМ-1. Для меди средних толщин (4,0. 10,0 мм) удовлетворительные результаты получаются при использовании стандартных плавленых флюсов ОСЦ-45, АН-348А, АН-20С. Для больших толщин рекомендуется использование специальных флюсов (АНМ-13). В качестве электродной проволоки применяется бескислородная медь марки МБ или техническая медь марки Ml (массовая доля кислорода лишь 0,01).

В зависимости от технических требований (увеличение прочности) в качестве электродной проволоки для сварки меди и бронзы можно применять проволоки марок Бр. КМцЗ-1; Бр. ХТО,6-0,5; Бр. Х07 и др. Сварка ведется на постоянном токе обратной полярности. Кромки до толщины 25 мм не разделывают (режим выбирают для диаметра электрода 4,0. 5,0 мм).

При сварке металла большой толщины обычно выбирают U-образ - ную разделку с достаточной величиной притупления (5,0. 8,0 мм). Сварка может производиться как расщепленным электродом (два электрода, расположенных поперек шва), так и одним электродом (диаметром 6,0 мм). Коэффициент расплавления электродной проволоки составляет около 20 г/А-ч, скорость расплавления из-за малого электрического сопротивления не зависит от величины вылета. Для получения сварных соединений высокого качества необходима тщательная зачистка от окисной пленки свариваемых кромок и электродной проволоки, флюс должен быть прокален непосредственно перед сваркой.

При сварке латуней используют бронзовые проволоки (Бр. КМцЗ-1 и др.) и флюсы (АН-20, ФЦ-10, МАТИ-53). Рекомендуется сварка на короткой дуге во избежание выгорания цинка. Этот способ применим и для сварки бронз. Железистые и марганцевистые бронзы хорошо свариваются под флюсом АН-20 проволокой Бр. АМц9-2. Ток постоянный, полярность обратная.

Для сварки меди и ее сплавов широко применяется сварка в защитных газах плавящимся и неплавящимся электродом.

Область применения вольфрамовых электродов ограничивается толщинами 4,0. 6,0 мм (в аргоне) и 6,0. 8,0 мм (в азоте и гелии); для этих толщин предварительный подогрев не требуется. Применение плавящегося электрода расширяет диапазон свариваемых толщин (6,0. 8,0 мм для аргона и 10,0. 12,0 мм для азота и гелия).

Техника сварки в различных по составу инертных средах раачичается необходимостью поддержания разных но. длине дуг. При сварке в аргоне и гелии длина дуги невелика (около 3,0 мм), а при сварке в азоте она достигает 12,0 мм. Отсюда, дуги, горящие в различных газовых средах, имеют отличающиеся друг от друга статические характеристики (см. рис. 9.2). При выбранном сварочном токе напряжение на дуге, а значит ее мощность и

тепловложение самые высокие в азоте (в 3-4 раза больше, чем в аргоне). В гелии эти же показатели в 2 раза выше, чем в аргоне.

Для сварки неплавящимся электродом в качестве присадки может применяться как чистая раскисленная медь, так и бронзы и медно-никелевые сплавы. При применении азота следует учитывать большую (чем при гелии и аргоне) склонность сварных швов к порообразованию, что связано с понижением жидкотекучести металла сварочной ванны. Область режимов при ручной сварке неплавящимся электродом хорошо иллюстрируется схемой (рис. 9.3).

Понятие о свариваемости материалов

Свариваемость это свойство металла или сплава образовывать при установленной технологии сварки неразъемное соединение, отвечающее требованиям, конструкции и эксплуатации изделия.

Различают физическую и технологическую свариваемость.

Физическая свариваемость – свойство материалов образовывать монолитное соединение с межатомной связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами.

Технологическая свариваемость это характеристика металла, определяющая его реакцию на воздействие сварки и способность при этом образовывать сварное соединение с заданными эксплуатационными свойствами.

Технологическая свариваемость зависит от физических и химических свойств материала, его кристаллической решетки, степени легирования, наличия примесей и пр.

Основные критерии технологической свариваемости являются:

- окисляемость металла при сварочном нагреве

- сопротивляемость образованию горячих и холодных трещин

- чувствительность металла к тепловому воздействию, характеризующаяся склонностью металла к росту зерна, структурным и фазовым изменениям в шве и зоне термического влияния, изменением прочностных и пластических свойств

- чувствительность к преобразованию

- соответствие свойств сварного соединения заданным эксплуатационным свойствам

- обеспечение качества формирования сварного шва

- удовлетворение требованиям минимальных (допустимых) напряжений и деформаций.

Свариваемость сталей зависит от степени легирования, структуры содержания примесей. Наибольшее влияние на свариваемость сталей оказывает углерод. С увеличением содержания углерода, а также ряда лигирующих элементов свариваемость сталей ухудшается.

Чем выше содержание углерода в стали, тем выше опасность образования холодных и горячих трещин. Ориентировочным количественным показателем свариваемости стали является эквивалентное содержание углерода, которое определяется по формуле Сефериана [1]

где [C] - содержание углерода и легирующих элементов дается в процентах. Рассчитанные значения химического эквивалента углерода для углеродистых и низколегированных сталей перлитного класса позволяют классифицировать их по свариваемости в зависимости от химического состава на: хорошо, удовлетворительно, ограниченно и плохо свариваемые.

На количественное значение эквивалента углерода для каждой группы свариваемости существенное влияние оказывает толщина свариваемой стали, определяемая размерным эквивалентом углерода.

Размерный эквивалент углерода Ср равен

где S – толщина свариваемой стали в мм, 0,005 – коэффициент толщины, определенный экспериментально.

Конструкционные стали с повышенным содержанием углерода, легированные Cr, Mn, Ni и другими элементами склонны при сварке к образованию в зоне термического влияния неравновесной мартенситной структуры, интенсивность образования которой возрастает с увеличением содержания углерода и легирующих элементов. На образование закалочных структур в околошовной зоне влияют также выбранные режимы сварки, так как они определяют температуру нагрева и скорость охлаждения. Для снижения интенсивности образования мартенситных прослоек в зоне термического влияния, которые могут привести к образованию холодных трещин требуется применение специальных технологических мер. Наиболее эффективными из которых является снижение скорости охлаждения околошовной зоны путем предварительного подогрева. При выборе температуры предварительного подогрева закаливающихся сталей следует учитывать, что недостаточный подогрев приводит к повышению вероятности появления холодных трещин, а излишне высокий снижает пластичность и особенно ударную вязкость стали вследствие чрезмерного роста зерен аустенита (Ас3 + 100°С).

Определение необходимой температуры предварительного подогрева производится с учетом полного эквивалента углерода

Температура предварительного подогрева ровна

где 350 – температура в градусах Цельсия, принятая как наиболее характерная для конструкционных и теплоустойчивых сталей;

[C] –полный эквивалент углерода;

0,25 – определенное содержание углерода, при котором углеродистые стали не закаливаются и не возникает трещин в зоне термического влияния сварного соединения.

В некоторых случаях размерный коэффициент не учитывают. При этом эквивалент углерода определяют по выраженению [2].

Температура предварительного подогрева в этом случае определяется по графику (рис.1).

Рис.1 Зависимость температуры предварительного подогрева от эквивалента углерода в стали

Свариваемость металлов и сплавов

Свариваемость – это технологическое свойство материала образовывать в процессе сварки соединения, отвечающие конструкционным и эксплуатационным требованиям к ним. При наличии большого разнообразия вышерассмотренных методов сварки, очевидно, что имеется возможность получения сварных соединений большинства материалов. Однако, учитывая, что свойства материалов при сварке могут значительно изменяться, свариваемость является важной комплексной характеристикой материала, помогающей правильно вы-

брать материал, метод, режимы сварки. При оценке свариваемости сплава учитывают степень изменения химического состава и возможность изменения распределения элементов в сварном шве; влияние нагрева на структуру и механические свойства основного материала в околошовной зоне; деформации напряжения и перемещения, связанныесо сварочным процессом; возможность образования горячих и холодных трещин в материале шва и околошовной зоне. Дадим краткую характеристику основным группам сплавов, применяемым в машиностроении. Для сталей основным показателем свариваемости является эквивалентное содержание углерода Сэ, при расчёте которого учитывается содержание основных легирующих элементов.

С С Mn Cr V Mo Ni P э = + + + + + + .

Низкоуглеродистые стали Сэ≤ 0,3 %свариваются хорошо.

Среднеуглеродистые и легированные с Сэ> 0,3 %закаливаются в зоне термического влияния (ЗТВ) в результате резкого охлаждения зоны шва прилегающими слоями холодного металла. Поэтому желательно подогревать заготовки перед сваркой до 100 . 300 °С, чтобы уменьшить скорость охлаждения и возможность образования закалочных структур. Для низколегированных и среднелегированных сталей возможно образование трещин. Основными методами сварки таких сталей является сварка в углекислом газе, аргоне, сварка под флюсом, электрошлаковая, плазменная, электронно-лучевая.

Высоколегированные коррозионностойкие стали(Сэ > 10 %) склонны к образованию хрупких структур и резкому разупрочнению зоны шва. Для восстановления первоначальной структуры требуется термообработка (нормалиация и (или) отпуск). Для сталей с аустенитной структурой для уменьшения вредных последствий применяется сварка плавлением на малых энергиях с теплоотводящими подкладками + закалка в воде с 1100 °С (для фиксации аустенитной структуры). Эти стали хорошо варятся контактной сваркой.

Чугунварится плохо. Сварку проводят только при ремонте и заварке дефектов. В результате быстрого нагрева возможно образование белого чугуна в шве, а зона термовлияния может закаливаться. Для устранения этих дефектов производят сварку с предварительным подогревом до 400 . 700 °С (горячая сварка). Используются чугунные электроды d = 8 . 25 мм со специальным покрытием. Для предупреждения появления закалочных структур и снижения остаточных напряжений производят медленное охлаждение вместе с печью. За-

щиту шва от окисления производят флюсом на основе буры (Na2B4O7). В некоторых случаях при заварке малых дефектов используется холодная сварка стальными, медножелезными, медно-никелевыми электродами.

Медь и ее сплавытрудно свариваются, т. к. расплавленная медь легко окисляется и по границам зерен образуется легкоплавкая эвтектика Cu2O-Cu, которая дает хрупкость (горячие трещины). Сплавы активно насыщаются водородом Н2, дающим водородную хрупкость, что приводит к образованию холодных трещин. Высокая теплопроводность требует концентрированного подвода энергии и подогрева. Большая усадка медных сплавов приводит к значительному короблению. Повышенная жидкотекучесть затрудняет оформление наклонных, вертикальных и потолочных швов.Учитывая вышеназванные особенности медных сплавов, рекомендуется их сваривать в защитных газах. Режим выбирается с повышенной плотностью энергии из-за высокой теплопроводности, при толщине δ > 10 мм сварку ведут с подогревом до 300 °С, при δ > 30 мм – применяется плазменная сварка, флюс на основе буры, при δ > 50 мм используется электрошлаковая сварка. Контактной сваркой медные сплавы не свариваются, так как имеют малое электрическое сопротивление и в зоне контакта не происходит нагрева. При сварке латуни испаряется основной компонент Zn. Его пары токсичны, поэтому следует обеспечивать интенсивную вытяжную вентиляцию из зоны сварки. Для обеспечения хорошего качества шва следует сварить латунь в защитных газах или под слоем флюса. Бронзы сваривают как медь, кроме оловянистых, которые сваривают с большой скоростью и без подогрева, чтоб не выплавилось олово.

Алюминий и его сплавы.Сварку затрудняет образование плотной окисной плёнки Al2O3, имеющей очень высокую температуру плавления порядка 2050 °С. Для защиты от окисления сварку производят в атмосфере защитных газов или со спецфлюсами, растворяющими Al2O3: NaCl, KСl, BaCl2, LiF, CaF2. Можно очистить поверхность от оксида щелочью NaOH. Алюминиевые сплавы склонны к образованию газовой пористости под действием водорода, попадающего в зону шва из влажных материалов и оксидной плёнки. Трудно варятся дуралюмины. Рекомендуется сварка неплавящимся электродом при δ = 0,5 . 10 мм и

плавящимся при δ > 10 мм в защитных газах. При сварке нужна большая тепловая мощность, т. к. сплавы алюминия имеют высокую теплопроводность. Чистый алюминий хорошо сваривается холодной сваркой. Тугоплавкие металлы и сплавы(Ti, Zr, Mo, Nb) имеют температуру плавления 2500…3000 °С. При нагреве интенсивно поглощают газы, что резко снижает их пластичность. Zr и Ti варят в аргоне, перед сваркой проволоку и основной металл дегазируют путем отжига в вакууме. Mo и Nb варят в аргоне или электронно-лучевой сваркой в вакууме. Дефекты сварных соединений:непровар, неполный шов, пережог, прожог, пористость, трещины, раковины, наплывы. Контроль сварных соединений:предварительный контроль материалов, контроль режимов сварки, внешний осмотр, рентгеноскопия, γ-излучением, ультразвуковой, магнитный и люминесцентный контроль, механические испытания (растяжение образцов, вырезанных из сварного шва и зоны термовлияния, неразрушающие испытания твердомером), металлографические исследо-

вания, гидравлические или пневматические испытания, керосиновая проба на

герметичность (другая сторона шва покрывается мелом), окончательный кон-

11.2. Пайка

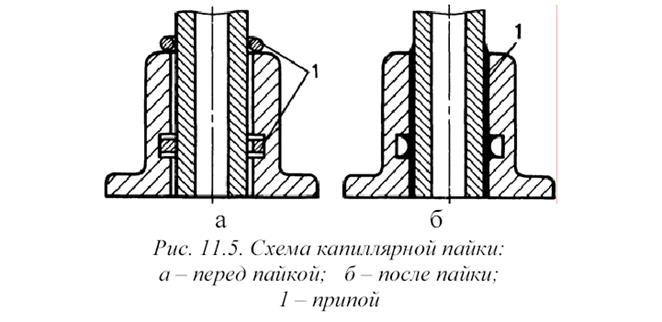

Пайка– это соединение деталей без их расплавления с помощью припоя, температура плавления которого ниже, чем у основного металла (рис. 11.5). Поверхности предварительно очищают, обезжиривают, удаляют оксиды, применяют флюсы либо защитные газы.

Применяется пайка в печи, в индукторе, погружением в расплав припоя, радиационный нагрев кварцевыми лампами, электронным или лазерным лучом, газопламенными горелками, паяльниками и паяльными лампами. Припои подразделяются на твёрдые (тугоплавкие и достаточно прочные Тпл выше 500 °С, σв ≤ 700МПа) и мягкие, имеющие меньшую температуру плавления и меньшую прочность. Твёрдые припои изготавливают на основе Cu, Ag,

Al, Mg, Ni. Они широко применяются для соединения меди, латуни, бронзы, стали, чугуна и др. сплавов. Флюсы: бура, борная кислота, плавиковый шпат и хлористые металлы. Мягкие припои изготавливают на основе Sn, Рd, Кd, Wi, Zn. Они обеспечивают прочность σв ≤ 100 МПа. Для них используются флюсы: канифоль, NH4Cl (нашатырь), ZnCl (травленая соляная кислота). Флюсы при пайке защищают место спая от окисления, обеспечивают смачиваемость припоем и растворяют окисную пленку. Для пайки тугоплавких металлов разработа-

ны тугоплавкие припои на основе никеля, титана, палладия. Основные припои: оловянно-свинцовые (t = 210 . 280 °C), медно-цинковые (t = 800 . 890 °С), медно-фосфористые (t = 750 . 869 °С), серебряные (t = 600.

Понятие о свариваемости. Металлы для сварки

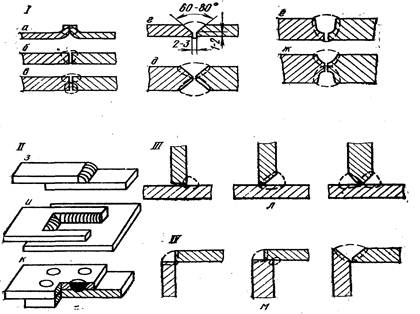

1. Сварное соединение – неразъемное соединение, выполненное сваркой. При изготовлении сварных конструкций применяют следующие основные типы соединении ГОСТ 2601–74: стыковые, внахлестку, тавровые, угловые и заклепочные соединения (рис. 63).

Стыковые соединения различают по виду предварительной подготовки кромок (рис. 63, а – ж).В зависимости от толщины свариваемого металла производят различную подготовку кромок, которая для ручной электродуговой сварки и автоматической сварки под слоем флюса регламентируется ГОСТами. При толщине металла до 3 мм применяют отбортовку без зазора (рис. 63, а). При толщине листов от 3 до 8 мм сваривают без подготовки кромок при зазоре до 2 мм (рис. 63, б, в). Для листов толщиной до 13…15 мм сваривают с односторонней V-образной разделкой кромок (рис. 63, г). При толщине листа больше 15 мм рекомендуется двусторонняя х-образная разделка кромок (рис. 632, д). Листы толщиной более 20 мм сваривают с чашеобразной разделкой кромок, которая может быть односторонней и двусторонней (рис. 63, е, ж).

Нахлесточные соединения (рис. 63, з) характеризуются наличием перекрытия кромок свариваемых листов: величина нахлестки равна трех-пятикратной толщине свариваемых элементов. Разновидностями нахлесточных соединений являются прорезные (рис. 63, и)и электрозаклепочные соединения (рис 63, к).

Рис. 63 Сварные соединения:

I – виды сварных соединений и швов в стык; II – соединения внахлестку; III – тавровые соединения; IV – угловые соединения; V – типы швов по отношению к направлению действующих на них усилий; VI – типы швов при различном положении в пространстве

Тавровые соединения выполняются приваркой одного элемента изделия к другому (рис. 63, л). Без скоса кромок сваривают конструкции с малой нагрузкой. При изготовлении ответственных конструкций с элементами толщиной 10…20 мм применяют односторонний скос, а при толщине элементов более 20 мм – двусторонний.

Угловые соединения (рис. 63, м) при любых толщинах можно получить без подготовки кромок. Сварка с подготовкой кромок применяется редко.

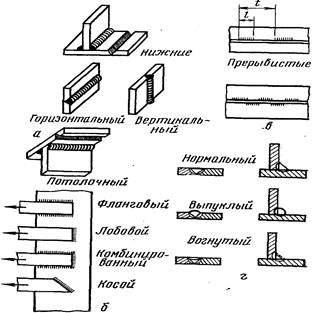

2. Сварной шов – участок сварного соединения, образовавшийся в результате кристаллизации металла сварочной ванны.

По расположению в пространстве сварные швы бывают: нижние, горизонтальные, вертикальные и потолочные (рис. 64, а). Нижним называют шов, расположенный на горизонтальной плоскости заготовок или на плоскости, наклонной к горизонту под углом до 45°. Вертикальными называют швы, расположенные на вертикальной плоскости вертикально или под углом более 45° к горизонту. Горизонтальными называют швы, расположенные на вертикальной плоскости горизонтально или под углом менее 45° к горизонту.

Потолочными называют швы, расположенные па «потолке» заготовок. Сварку рекомендуется по возможности выполнять в нижнем положении. Наиболее трудным является потолочный шов. Рис.64

В зависимости от расположения шва по отношению к действующим нагрузкам различают фланговые, лобовые, комбинированные и косые швы (рис. 64, б). По форме поперечного сечения сварные швы делят на нормальные, выпуклые (усиленные) и вогнутые (ослабленные) (рис. 64, г). У нормального шва действительная его высота равна расчетной, у выпуклого – больше, а у вогнутого – меньше. Сварные швы изображают на чертежах условно в соответствии с ГОСТ 2.312–72.

3.Детали, предназначенные для сварки, должны быть очищены от грязи, масляных пятен и других посторонних частиц. Особенно тщательную очистку следует выполнять в околошовной зоне, так как любые посторонние частицы, загрязняющие сварочную ванну, могут отрицательно сказаться на качестве сварного соединения. Кромки деталей стачивают под углом шлифовальной машинкой или напильником. Тип и угол разделки кромок определяют количеством необходимого для заполнения разделки электродного металла, а зазор между ними зависит от толщины свариваемых деталей, марки материала, способа сварки и т.д. Минимальную величину зазора выдерживают при сварке без присадочного материала, то есть неплавящимся электродом. При сварке плавящимся электродом зазор обычно устанавливают в пределах 0…5 мм. И чем больше зазор, тем глубже проплавление свариваемых кромок.

Тип и угол разделки свариваемых кромок определяют количество необходимого электродного материала для заполнения разделки, а, следовательно, и производительность сварки. Основные типы разделок кромок перед сваркой приведены на рис.63.

Наилучшее формирование сварочного шва обеспечивает Х-образная разделка кромок, которая позволяет уменьшить объем наплавленного металла в 1,6 … 1,7 раз. Такая разделка обеспечивает наименьшую величину деформации после сварки и достаточную прочность сварочного шва. Для предотвращения образования прожогов и правильного формирования шва кромки после разделки притупляют.

4. Металлургические процессы при сварке отличаются следующими особенностями: малым объемом расплавленного металла сварного шва, высокой температурой зоны сварки, непродолжительным нахождением металла в расплавленном состоянии, активным взаимодействием расплавленного металла с окружающей средой, быстрым отводом теплоты от расплавленного металла сварочной ванны в прилегающей к ней зоны твердого основного металла.

Высокая температура при сварке ускоряет процессы плавления электродного и основного металла, а также электродного покрытия и флюса. При этом происходят выделение газов и испарение, разбрызгивание и окисление веществ, участвующих в химических реакциях в зоне сварки. Металл теряет некоторые полезные примеси, насыщается газами и окислами.

В процессе сварки происходит окисление металла за счет кислорода атмосферы, двуокиси углерода, паров воды, высших окислов. Окислы и газы, остающиеся в сварном шве, резко ухудшают его механические свойства. При сварке окислы частично переходят в шлак, взаимодействуя с раскислителями, которые вводятся в сварочную ванну через обмазку электродов, флюс и присадочный металл. Через них же осуществляется легирование металла шва никелем, хромом, вольфрамом и другими элементами для улучшения его механических свойств. При этом следует учитывать активность окисления легирующего элемента в зоне сварочной ванны. С увеличением активности окисления легирующего элемента уменьшается его усвоение сварочной ванной. Для оценки поведения того или иного элемента в сварочной ванне необходимо знать степень активности окисления его кислородом. Активность некоторых широко известных элементов по отношению к кислороду повышается в следующем порядке (до температуры 1600°С): Сu, Ni, Со, Fe, W, Mo, Cr, Mn, V, Si, Ti, Zn, Al. Элементы, стоящие в таблице Менделеева левее от железа, при сварке сталей будут практически полностью усваиваться сварочной ванной. Вольфрам и молибден, стоящие справа от железа, усваиваются достаточно полно.

Большую трудность представляет легирование шва титаном и алюминием.

На качество сварных соединений большое влияние оказывает содержание серы и фосфора. Сера, соединяясь с железом, образует сульфид железа FeS, который является вредной примесью в металле шва. Сульфид железа в период кристаллизации сварочной ванны образует эвтектику FeS – Fe, имеющую меньшую, чем сталь, температуру плавления (940°С) и малую растворимость в жидкой стали. Это является причиной образования горячих трещин, поскольку эвтектика при кристаллизации располагается между зернами стали. Вредное влияние оказывает и фосфор, снижающий ударную вязкость металла шва.

В процессе сварки возникают внутренние напряжения в металле и изменения формы и размеров сварного изделия, называемые деформациями. К неизбежным причинам, способствующим возникновению напряжений и деформаций, относятся: неравномерный нагрев; тепловая усадка шва; структурные изменения металла шва и околошовной зоны и т. д. К сопутствующим причинам, способствующим возникновению напряжений и деформаций, относятся: неправильный расчет конструкции сварных узлов (близкое расположение швов, их частое пересечение, неправильно выбранный тип соединения и др.); применение устаревшей техники и технологии сварки (неверно выбраны способы наложения слоев и диаметр электрода, не соблюдаются режимы сварки и др.); низкая квалификация сварщика; нарушение геометрических размеров сварных швов и т. д.

В результате продольных и поперечных деформаций происходит сокращение элементов конструкций по длине и ширине. Эти деформации образуются при симметричной укладке сварных швов. Деформации изгиба появляются при несимметричном расположении сварных швов в конструкциях и сопровождаются продольным и поперечным сокращением элементов (продольной и поперечной усадкой швов). Этот вид деформации в практике встречается довольно часто.

Сварочные напряжения могут вызывать появление трещин, особенно при сварке малопластичных и склонных к закалке металлов (например, средне- и высокоуглеродистые стали и чугуны). Большое значение для уменьшения сварочных деформаций имеют правильный порядок наложения сварных швов, а также применение термической обработки после сварки (отжиг, нормализация).

5. Свариваемость металлов и сплавов характеризуется их способностью образовывать при сварке качественное соединение без трещин, пор и других дефектов. Не все металлы хорошо свариваются дуговой, газовой и другими обычными методами сварки в воздушной среде. Для соединения плохо свариваемых металлов применяют более сложную технологию подготовки к сварке (например, предварительный подогрев свариваемых заготовок), специальные виды сварки (например, сварка в вакууме). После сварки некоторых металлов и сплавов проводят термическую обработку сварного шва и околошовной зоны или обработку давлением. Хорошо свариваются методом плавления металлы с одинаковой атомной решеткой, образующие друг с другом твердые растворы.

Некоторые металлы с разными атомными решетками (например, медь и свинец) совершенно не свариваются.

Свариваемость сталей зависит от содержания в них углерода и легирующих элементов. Чем меньше углерода, тем лучше свариваемость. Стали, содержащие углерода более 0,7%, характеризуются плохой свариваемостью. Легированные стали (кроме никелевых) свариваются хуже, чем углеродистые. Чугуны отличаются плохой свариваемостью обычными методами дуговой и газовой сварки.

Свариваемость металлов

Свариваемостью называется свойство или сочетание свойств металлов образовывать при установленной технологии сварки неразъемное соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия.

Различают физическую и технологическую свариваемость.

Физическая свариваемость — свойство материалов давать монолитное соединение с химической связью. Такой свариваемостью обладают практически все технические сплавы и чистые металлы, а также ряд сочетаний металлов с неметаллами.

Технологическая свариваемость — технологическая характеристика металла, определяющая его реакцию на воздействие сварки и способность при этом образовывать сварное соединение с заданными эксплуатационными свойствами

Свариваемость металла зависит от его химических и

физических свойств, кристаллической решетки, степени легирования, наличия примесей и других факторов.

Назовем основные показатели свариваемости металлов и их сплавов:

• окисляемость при сварочном нагреве, зависящая от химической активности металла;

• чувствительность к тепловому воздействию сварки, которая характеризуется склонностью металла к росту зерна, структурными и фазовыми изменениями в шве и зоне термического влияния, изменением прочностных и пластических свойств;

• сопротивляемость образованию горячих трещин;

• сопротивляемость образованию холодных трещин при сварке;

• чувствительность к образованию пор;

• соответствие свойств сварного соединения заданным эксплуатационным требованиям.

Кроме перечисленных основных показателей свариваемости имеются еще показатели, от которых зависит качество сварных соединений. К ним относят качество формирования сварного шва, величину собственных напряжений, величину деформаций и коробления свариваемых материалов и изделий. 1

Окисляемость металла при сварке определяется химическими свойствами свариваемого материала. Чем химически активнее металл, тем больше его склонность к окислению и тем выше должно быть качество защиты при сварке. Это особенно наглядно видно на примере железоуглеродистых сплавов. Свариваемость углеродистой стали изменяется в зависимости от содержания основных примесей. Углерод является наиболее важным элементом в составе стали, определяющим почти все основные ее свойства в процессе обработки, в том числе и свариваемость..

Низкоуглеродистые и среднеуглеродистые стали свариваются хорошо. Стали, содержащие С >0,35%, свариваются хуже. С увеличением содержания углерода свариваемость стали ухудшается. В околошовных зонах появляются закалочные структуры и трещины, а шов получается пористым.

Марганца в стали содержится обычно 0,3—0,8%, что не затрудняет сварку стали. Однако при повышенном содержании марганца (1,8—2,5%) прочность, твердость и закаливаемость стали возрастают, и это способствует образованию трещин. При сварке высокомарганцовистых сталей (11—16% Мп) происходит выгорание марганца, если не принять меры по его восполнению через электродное покрытие, флюсы и др.

Хром увеличивает прочность стали, повышает ее устойчивость против коррозии и длительного воздействия высоких температур. Однако с увеличением содержания хрома возрастает закаливаемость сталбй и ухудшается их свариваемость.

Никель повышает прочность, пластичность и коррозионную стойкость стали, улучшает свариваемость. Однако при сварке требуется защита от воздействия кислорода воздуха во избежание выгорания никеля.

Титан повышает прочность, ударную вязкость стали, улучшает ее свариваемость, способствует измельчению зерен при кристаллизации металла. При сварке связывает углерод, препятствуя образованию карбидов хрома по границам зерен и возникновению межкристаллитной коррозии металла сварного соединения хромсодержащих сталей.

Кремний содержится в обычной углеродистой стали в пределах 0,02—0,3% и существенного влияния на свариваемость не оказывает. При повышенном содержании (0,8—1,5%) кремний затрудняет сварку, так как придает стали жидкотекучесть и образует тугоплавкие окислы и шлаки.

Сера является самой вредной примесью стали. Содержание серы в стали допускается не более 0,05 %. Сера образует в металле сернистое железо, которое имеет более низкую температуру плавления, чем сталь, и плохо растворяется в расплавленной стали. При кристаллизации стали сернистое железо располагается между кристаллами металла шва и способствует образованию трещин.

Фосфор является также вредной примесью стали. Содержание фосфора в стали доходит до 0,05 %. Фосфор ухудшает свариваемость стали, так как образует хрупкое фосфористое железо, придает стали хладноломкость.

Свариваемость стали принято оценивать по следующим показателям:

• склонности металла шва к образованию горячих и холодных трещин;

• склонности к изменению структуры в околошовной зоне и к образованию закалочных структур;

• физикомеханическим качествам сварочного соединения;

• соответствию специальных свойств сварного соединения техническим условиям.

Для определения свариваемости применяют два основных метода. По первому методу изготовляют образцы, на которые наплавляются по одному валику. Обработанные и протравленные образцы подвергают макро - и микроисследованиям, а затем механическим испытаниям на загиб и ударную вязкость. Результаты исследования позволяют не только оценить свариваемость стали, но и установить оптимальные режимы сварки.

Сталь считается сваривающейся хорошо, если трещины отсутствуют; удовлетворительно, если трещины образуются при охлаждении водой, но отсутствуют при охлаждении воздухом; ограниченно, если сталь для предупреждения образования трещин требует предварительного подогрева до 100— 150°С и охлаждения на воздухе. Плохо сваривающиеся стали требуют предварительного подогрева до 300°С и выше.

Углеродистые стали по свариваемости можно условно подразделить на следующие группы: хорошо сваривающиеся стали — СтО, Ст1, Ст2, СтЗ, Ст4 (ГОСТ 380—88); 08, 10, 15, 20, 25 (ГОСТ 1050—88); удовлетворительно сваривающиеся стали — Ст5 (ГОСТ 380—88); 30, 35 (ГОСТ 1050— 88); ограниченно сваривающиеся стали — Стб, Ст7 (ГОСТ 380—88); 40, 45, 50 (ГОСТ 1050—88); плохо сваривающиеся стали — 60Г, 65Г, 70Г, 70, 75, 80, 85.

В сварных строительных конструкциях используются главным образом стали первой группы. Стали СтО, Ст1, Ст2, СтЗ, Ст4, Ст5 применяют при изготовлении строительных конструкций, арматуры, горячекатаных и сварных труб с прямым и спиральным швами. Из стали СтЗ изготовляют бункера, резервуары, газгольдеры, подкрановые балки, конструкции доменного комплекса, балки перекрытий. Стали 10, 15, 20 и 25 используют для производства горячекатаных труб. Эти стали хорошо поддаются сварке и образуют сварной шов без хрупких структур и пористости.

Как правило, чем выше прочность свариваемого материала и больше стенень его легирования, тем чувствительнее материал к термическому циклу сварки и сложнее технология его сварки.

Чувствительность металла к тепловому воздействию сварки оценивают по свойствам различных зон соединений и, сварных соединений в целом при статических, динамических и вибрационных испытаниях (растяжение, изгиб, определение твердости, определение перехода металла в хрупкое состояние и др.), а также по результатам металло

графических исследований в зависимости от применяемых видов и режимов сварки.

Сопротивляемость металла образованию трещин при сварке: при сварке могут возникать горячие и холодные трещины в металле шва и в околошовной зоне.

Горячие трещины — хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в твердожидком состоянии в процессе кристаллизации, а также при высоких температурах в твердом состоянии.

При кристаллизации жидкий металл шва сначала переходит в жидкотвердое, а затем в твердожидкое и, наконец, в твердое состояние. В твердожидком состоянии образуется скелет из кристаллитов затвердевшего металла (твердой фазы), в промежутках которого находится жидкий металл, который в таком состоянии обладает очень низкими пластичностью и прочностью.

Усадка шва и линейное сокращение нагретого металла в сварном соединении при охлаждении могут привести к образованию горячих трещин. Горячие трещины могут образовываться как вдоль, так и поперек шва.

Для оценки свариваемости металлов по сопротивляемости горячим трещинам применяют два основных вида испытаний — сварку технологических проб и машинные способы испытаний.

В технологических пробах сваривают узел или образец заданной жесткости. Пригодность материала, электродов, режимов сварки оценивают по появлению трещины и ее длине.

При машинных методах испытаний растягивают или изгибают образец во время сварки. Стойкость материалов оценивают по критической величине или скорости деформирования, при которых возникает трещина. Для предотвращения горячих трещин необходимо правильно выбирать присадочный материал и технологию сварки.

Холодные трещины — локальные межкристаллические разрушения, образующиеся в сварных соединениях преимущественно при нормальной температуре, а также при температурах ниже 200° С. Причины возникновения холодных трещин при сварке следующие:

• охрупчивание металла вследствие закалочных процессов при быстром его охлаждении;

• остаточные напряжения, возникающие в сварных соединениях;

• повышенное содержание водорода в сварных швах, который усиливает неблагоприятное действие первых двух главных причин.

Для 'оценки свариваемости металлов по сопротивляемости холодным трещинам применяют, как и при оценке сопротивляемости горячим трещинам, два вида испытаний — технологические пробы ц методы количественной оценки с приложением к образцам внешней постоянной механической нагрузки.

Преимуществом технологических проб является возможность моделировать технологию сварки и, следовательно, судить о сопротивляемости образованию трещин в условиях, близких к реальным. Проба представляет собой жесткое сварное соединение. Стойкость материала оценивают качественно по наличию или отсутствию трещин.

Существует много технологических проб, в которых имитируют жесткие узлы сварных конструкций. Пробы дают только качественный ответ: образуется или не образуется трещина.

Количественным критерием оценки сопротивляемости сварного соединения образованию холодных трещин являются минимальные внешние напряжения, при которых начинают возникать холодные трещины при выдержке образцов под нагрузкой, прикладываемой сразу же после сварки. Внешние нагрузки воспроизводят воздействие на ме

талл собственных сварочных и усадочных напряжений, которые постоянно действуют сразу после сварки при хранении и эксплуатации конструкции.

Методы борьбы с холодными трещинами основываются на уменьшении степени подкалки металла, снятии остаточных напряжений, ограничении содержания водорода. Наиболее эффективным средством для этого является подогрев металла перед сваркой и замедленное охлаждение после сварки.

Необходимость подогрева и замедленного охлаждения металла сварного шва можно оценить по эквивалентному содержанию углерода Сэкв, учитывающему химический состав свариваемого металла;

где С — содержание углерода в сотых долях %;

Mn, Ni, Cr, Mo, V - в %.

По величине Сэкв все стали можно разделить условно на четыре группы;

2. Сэкв = 0,25—0,35. Удовлетворительно сваривающиеся стали, которые допускают сварку без появления трещин в нормальных производственных условиях, т. е. при окружающей температуре выше 0°С, отсутствии ветра

3. Сэкв = 0,35—0,45. Ограниченно сваривающиеся стали, которые склонны к образованию трещин при сварке в обычных условиях. При сварке таких сталей необходим предварительный подогрев до 100—200°С. Большинство сталей этой группы подвергают термообработке и после сварки.

4. Скв > 0,45. Такие стали склонны к образованию холодных трещин при сварке. Их можно сваривать только с предварительным подогревом, подогревом в процессе сварки и последующей термообработкой.

Температуру предварительного подогрева можно рассчитать по формуле

Т = 350 v'Co6-0,25 , где Со6 — общий эквивалент углерода.

S — толщина свариваемого металла, мм.

Поры в сварных швах возникают при первичной кристаллизации металла сварочной ванны в результате выделения газов. Поры представляют собой заполненные газом полости в швах, имеющие округлую, вытянутую или более сложные формы. Поры могут располагаться по оси шва, его сечению или вблизи границы сплавления. Они могут выходить или не выходить на поверхность, располагаться цепочкой, отдельными группами или одиночно, могут быть микроскопическими и крупными (до 4—6 мм в поперечнике). Причины возникновения пор следующие:

• выделение водорода, азота и окиси углерода в результате химических реакций;

• различная растворимость газов в расплавленном и твердом металле;

• захват пузырьков газа при кристаллизации сварочной ванны.

Для уменьшения пористости необходима тщательная подготовка основного и присадочного материалов под сварку (очистка от ржавчины, масла, влаги, прокалка и т. д.), на

дежная защита зоны сварки от воздуха, введение в сварочную ванну раскислителей (из основного металла, сварочной проволоки, покрытия, флюса), соблюдение режимов сварки.

Наряду с порами однородность металла шва нарушают шлаковые включения. Шлаковые включения связаны с тугоплавкостью, повышенной вязкостью и высокой плотностью шлаков, плохой зачисткой поверхности кромок и отдельных слоев при многослойной сварке, затеканием шлака в зазоры между свариваемыми кромками и в места подрезов. Помимо шлаковых включений в шве могут быть микроскопические оксидные, сульфидные, нитридные, фосфорсодержащие включения, которые ухудшают свойства сварного шва.

Технология сварки (вид сварки, сварочные материалы, техника сварки) выбирается в зависимости от основного показателя свариваемости (или сочетаний нескольких показателей) для каждого конкретного материала.

Читайте также: