Холодное напыление металла своими руками

Обновлено: 04.10.2024

Здравствуйте, зовут меня Алексей. Вот создал себе ещё одну технологию. Идея витала уже давно, поднабравшись знаний в инете, взялся за работу. В общем вот, что у меня получилось.

Что назвать началом, не знаю. Начну с самой крупной детали. Корпус, металл 1мм.

Кромка гиб. Загибаю края корпуса для жёсткости.

Сложил детали корпуса для примерки.

Вырезал отверстия для питателей, и опять примерка.

Сделал ручку для нагревательного блока. Ручка изготовлена из автомобильной шпатлёвки.

Несколько ранее изготовил питатель. В последствии после испытаний на оригинальном порошке, пришлось переделать внутренний конструктив. Что работает на крупном порошке, очень плохо работает на мелком. В общем, нашёл оптимальную конструкцию, которая работает на обеих фракциях.

Блок управления экспериментальный, всегда разбиваю электронику на отдельные блоки и только после испытаний, объединяю в одну целую плату.

Почти готовое изделие)) Попескоструил и оставил на улице, небольшой дождь и. пришлось пескоструить заново.

Далее покраска, обклейка, сборка, настройка. В итоге имеем готовое, рабочее изделие.

Прошу прощения за отсутствие фотографий с внутренностями питателя и нагревательного блока. Позвольте утаить конструктив этих элементов. При изготовлении этих блоков, пришлось сильно поломать голову, особенно намучился с изготовлением керамики нагревателя.

Особая благодарность моему другу (которого ни разу не видел в живую) Александру "Миротворцу" за безвозмездно предоставленные порошки для напыления. Санёк, снимаю перед тобой шляпу, спасибо тебе !

И напоследок, видео работы данного прибора

Конкурсная работа № 29, Техническая номинация Конкурса сварщиков «Делаем своими руками»

Генеральный спонсор конкурса

Компания «ArMiG» — все для сварки и резки. Победитель в номинации «Лучший поставщик» концерна ESAB в России 2014 года.

Курю-бухаю, напыляйки справляю.

Поигрался сегодня с "БУРАТИНОЙ"))) Напылил на алюминиевую пластину медь и попробовал паять. мммм, паяется, держится.

Видео этой пайки. Не знаю по чему пустой экран, но видео там есть.

Кино, как я распаивал радиатор.

Ну и естественно вскрытие.

Просто какие то высокие технологии для меня :-) ! Я сегодня простой радиатор от газели запаять не смог, завтра повезу к настоящим специалистам, а тут напыление даже не думал что такой прибор можно просто самому собрать. Большой вам респект !

Быть или не быть, вот в чем вопрос. Достойно ль

Леха, Диметовцам пошли видео, пусть застрелятся

Так, так, так. Следующей поделкой должна быть миниатюрная гаражная атомная станция. Причем из материалов со свалки. Я так полагаю, у Вас должно получиться.

Поигрался сегодня с "БУРАТИНОЙ"))) Напылил на алюминиевую пластину медь и попробовал паять

Красавчик. Так держать, прикольный аппарат.

Нам в Команду требуется станочник универсал: боготворящий работу с металлом и обожающий свою работу.

Нам в Команду требуется сварщик универсал: боготворящий работу с металлом и обожающий свою работу.

Рукастый. Респект и уважуха.

В чем смысл такой публикации? Да просто потешить свое тщеславие. Показать, что "я такой умный и крутой. Сделал, а другим не скажу как".

Если проект коммерческий, то пусть человек им деньги зарабатывает, а не хвастается перед людьми, далекими от этого.

Я считаю, что на форумах, таких как этот, публикации должны быть открытыми, которые имеют полезность и повторяемость другими людьми, полноценно раскрывающими конструкцию. Иначе это бесполезная, никому не нужная информация. Поэтому такие конструкции не должны участвовать в конкурсе.

И почему же? Правилам они соответствуют, и собственно все, достаточно. Так как правила устанавливает учредитель конкурса, ему виднее что он хочет видеть в результате. А раскрытие содержания работы по желанию участника.

Дас ист ФАНТАСТИШ . Вагон уважухи !

weldstar , до коммерческой стадии есть стадии предшествующие ей.

В чем смысл такой публикации? Да просто потешить свое тщеславие. Показать, что "я такой умный и крутой. Сделал, а другим не скажу как".

Если проект коммерческий, то пусть человек им деньги зарабатывает, а не хвастается перед людьми, далекими от этого.

Я считаю, что на форумах, таких как этот, публикации должны быть открытыми, которые имеют полезность и повторяемость другими людьми, полноценно раскрывающими конструкцию. Иначе это бесполезная, никому не нужная информация. Поэтому такие конструкции не должны участвовать в конкурсе.

Вообще все брендовые фирмы, к которым относятся обе вышеуказанные из документации дают только многостраничную чушь о том, что не следует пальцы в розетку совать, чтобы не убило, и о том как электрод вставлять в электрододержатель. Но зато ни фига не дают схем и описания работы

Даже бренды не дают такой информации, а у него всё по правилам конкурса.

Присоединяюсь к поздравлениям, молодец.

Походу кого то "задело". Я вот такой проблемы не вижу. ОН ЭТОТ прибор ВЫСТРАДАЛ и почему кому то, что то должен пояснять. Иваныч не обращай на завистников внимание. я в молодости радиоэлектронные устройства собирал, представляю сколько всего надо предусмотреть. Еще раз спасибо за публикацию

1. В чем смысл такой публикации?

2. Да просто потешить свое тщеславие. Показать, что "я такой умный и крутой. Сделал, а другим не скажу как".

3. Если проект коммерческий, то пусть человек им деньги зарабатывает, а не хвастается перед людьми, далекими от этого.

4. Я считаю, что на форумах, таких как этот, публикации должны быть открытыми, которые имеют полезность и повторяемость другими людьми, полноценно раскрывающими конструкцию. Иначе это бесполезная, никому не нужная информация. Поэтому такие конструкции не должны участвовать в конкурсе.

1. Есть конкурс, Есть техническая наминация. Есть участники, есть изделия и кто чего сделал, тот того и показал. Есть люди, которые в личных беседах видели мои удачи и порожения в этой битве с наукой и техникой. Так что, мне надо выло сидеть и молчать как рыба об лед? Или делать чегото по проще? Я вообще то, я трудности люблю преодолевать и с красивыми девушками сплю только в ГАМАКЕ и СТОЯ.

2. Конечно да. А как же иначе. Только ПОНТЫ и ни чего другого! Как говорится ПОНТ двигатель ПРОГРЕССА.))) А ещё, я очень хочу ПОБЕДИТЬ, и главный приз в моём случае, был бы как раз к стати. Изолированая маска с фильтром, очень к стати сочитается с этим ПРИБОРОМ. Особенно она может продлить мне ЖИЗНЬ, так как порошки мелкие и не каждый респиратор с ними справляется.

3. Проект может стать и комерческим, но это уже решать не тебе, пока это ещё одна моя самодельная технология, которая мне обошлась в "ТРИ" копейки и которая будет меня кормить в любом городе РФ (ранее я ездил тудой со своим сварочником и прозивёл ФУРОР) , Как по твоему, я должен был ехать без него и работать на тяжёлой стройке, а не на лёгкой сварке.

4. Полное раскрытие конструкции, поможет только гОсподам ПОтДЕЛКИНЫМ, от которых будет больше вреда, чем пользы, а если один человек, не понимающий сразу в электронике, програмировании, схемотехнике, силовой электронике, в газо динамике и ещё порядка пяти отраслей НАУКИ и ТЕХНИКИ, то это просто без позезная информация для него. И по этому, тот кто не понимает , или точнее ПОНИМАЕТ так как ты, он НЕ ДОЛЖЕН ГОЛОСОВАТЬ ЗА МОЙ ПРОЕКТ. Чего и от тебе я желаю.

ps. Администрация. прошу проконтролировать голосование, и если этот товарищь отдаст за меня голос, я НАСТАИВАЮ его АНУЛИРОВАТЬ вопреки всем правилам конкурса.

Забыл добавить по п.4. А ещё попробуй поэксперементируй с КЕРАМИКОЙ, просто возьми и сделай (грубо скажем) барабан для РЕВОЛЬВЕРА из керамики, что бы он выдерживал и темпиратуру, и вибрации, ну и естественно без ПОСТОРОННЕЙ помощи, опираясь на интернет (в котором ни кто ни чего не расказывает) и собственной интуиции Так что, кактотак.

pps. Прости, что поставил тебе МИНУС, просто попробуй спустится на Землю, если не получается, попроси МОДЕРАТОРОВ (людей из мордера) сбить тебя на землю. МИНУС, это большёй Марсианский ПЛЮС, так что, не обижайся, с МИНУСАМИ не я был первый, а это чего то значит.

Часть 2 .Теория . Обработка металлических конструкций, газодинамическое (холодное ) напыление

Техобслуживание и ремонт немецких авто в СВАО: Audi, VW, Skoda, Seat, BMW, Mercedes-Benz и Volvo, Бесплатная диагностика ходовой части, подвески и тормозов ежедневно + 10% скидка на услуги сервиса!

Москва, Россия

Предисловие : На данном этапе проведения работ мне бы хотелось остановиться более подробно (прошу прощения, но будет много теории, ибо тут трудно иначе определить эффективность последующей обработки не зная о процессе ) поскольку автомобиль здесь служит больше посредником к раскрытию довольно интересного процесса по которому также существует масса не однозначных мнений, а меня в этом процессе интересовала возможность не столько антикоррозионного покрытия, сколько возможность восстановления самой поверхности при износе .

Небольшая историческая справка . Среди обширного класса методов нанесения покрытий и модификаций поверхности химических, электрохимических(гальванических), термохимических (цементация, азотирование и т.д.), физических (лазерная порошковая наплавка ) особое место занимают методы порошкового напыления (на данный момент наиболее распространенный вариант плазменное напыление ), но кроме первых двух методов любой из остальных методов предполагал, как основное условие -высокую температуру самого процесса .

Ранее предполагалось, что невозможно создать устойчивое к сдвиговым деформациям, малопористое и однородное покрытие без предварительного расплавления мелкодисперсных частиц перед подачей их в активную зону на подложку . Однако, как выяснилось -это условие оказалось совсем не обязательным )), в первые данный эффект был изучен нашими соотечественниками сибиряками (отделение РАН в г.Новосибирске ) при проведении экспериментов над механикой волн при сверхзвуковых скоростях двухфазного потока и воздействие их на предметы различной геометрической формы (исследование лопаток турбокомпрессоров ). Данное явление было обнаружено неожиданно, но учитывая перспективы не могло не захватить ученые умы . В чем же выражается перспективность такого метода, давайте разбираться . А, для начала, в качестве «противовеса» к сравниваемому методу мы возьмем из списка метод плазменного напыления и вспомним его свойства .

Хочу прежде всего выделить почему газотермические (в целом ) методы ремонта /модифицирования покрытия не столь распространены в ремонте ДВС и по-прежнему, ремонтные предприятия крайне неохотно берутся восстанавливать, например, шейки распределительных валов .

Напомню принцип -материал покрытия (порошок) нагревается и ускоряется в высокотемпературном газовом потоке и на подложку он попадает уже в расплавленном виде .Какие же недостатки имеются у такого метода ?

1. При движении порошка в таком потоке могут произойти значительные изменения его свойств (окисление, фазовые переходы, разложение )

2. Наличие самой высокотемпературной струи неминуемо приводит к локальному нагреву материала подложки (вспоминаем толщину шеек, стенок и переходов в ГБЦ современных ДВС ), что может привести к внутренним термическим напряжениям и микротрещинам в последствии .

3. Нельзя использовать мелкодисперсные порошки, обычно это частицы не менее 10 мкм, поскольку при уменьшении размеров частиц (а речь идет как понимаете о порошках не тугоплавких материалов ) они могут попросту испариться в струе .

4. Во многих случаях, наличие высоких температур не дает возможности использовать нанесение композиционных покрытий из механической смеси разных материалов .

И тут маленькое отступление для облегчения восприятия материала )) … Существует большое количество алюсиловых (никасиловых) блок- картеров (называть марки автомобилей не буду, Вы итак знаете -довольно распространенная конструкция ) в которых вместо применения, залитой описываемым сплавом стальной гильзы, используется (как раз с помощью плазменного напыления ) насыщение поверхностного слоя алюминиевого сплава(порядка 0,08 мм), например, кристаллами карбида кремния.

По идее конструкторов, такой поверхностный слой должен значительно снижать износ гильзы(воздействия излишков топлива или масляного голодания на такое покрытие я касаться не буду это тема отдельного разговора ) . Если брать практическое применение, то необходимо понимать, что такая поверхность не может быть восстановлена в условиях ремонтной мастерской, приходится после расточки гильзовать стальной /чугунной гильзой, а тут возникают вопросы к посадке ( термической напряженность), правильной геометрии (довольно тонкие стенки), правильном подборе поршневых колец, покрытия юбки поршня и т.д. и т.п.

Мысленно, пройдясь по пунктам, не трудно понять почему описываемый процесс получил «зеленый свет « и был внедрен производителями (речь идет о производителях отливок для ДВС в данном случае из которых хорошо известны два европейских флагмана отсюда и дублирование название в обозначении материала ) именно при работе с массивными блок -картерами . Но, стой же легкостью, приходит и ответ, а почему, собственно, говорят о таком высокотехнологичном ДВС — «одноразовый мотор» ))

Вывод, в целом, можно сделать очень простой — данные методы не эффективны в работе с малыми деталями или с деталями с малой толщиной переходных стенок . Скажу честно, устав в очередной раз,

искать ГБЦ из за шеек или менять очередной опорный кронштейн (VW), и ознакомившись с данным типом обработки () я был полон надежд … Однако, забегая вперед, завершилось это всего лишь антикоррозионной обработкой несущих деталей описываемого автомобиля, хотя я и встречал попытки его использования в качестве нанесения антифрикционного и износостойкого покрытия и горячего «пропагандирования « такого метода( активность которого в Ютубе, включая и создание собственных установок в противовес Димету и вызвало желание разобраться в вопросе более тщательно )) .

В процессе познания, изучил довольно весомый труд Клинкова, Алхимова с тов. с одноименным названием, а также разнообразные патенты доступные в сети, в попытках найти оправдание применения в ремонте ДВС выдержки из которых, опуская математические выкладки я и буду использовать далее ибо это не просто теория, но и практические исследования на результат которых, по моему мнению, и надо опираться . Я специально оставляю номера иллюстраций соответственно оригиналу . Перейдем непосредственно к процессу, итак .

Метод газодинамического напыления . Видимая простота и сложность применения .\

Надо сказать, что данный метод довольно давно поставлен на производственный поток (Обнинск, Димет -Зеленоград ), существуют аппараты для холодной порошковой обработки и выпускаются порошковые базы различных металлов или их смесей . В деле восстановления поверхностей различных наружных деталей (ручек, накладок, ободов, металлических деталей внешнего /внутреннего декора) -вещь просто незаменимая по эффективности трудозатрат, качества поверхности, и по достоинству оцененная любителями ретро техники, а также энтузиастов ее восстанавливающих . Но нас интересует ответы на конкретные вопросы . Каково качество слоя в противостоянии агрессивной среде ? Каким образом данный слой будет противостоять высоким сдвиговым деформациям при рабочих температурах ДВС ? Равномерность нанесения слоя в сложных геометрических формах? Возможно ли увеличение толщины слоя без потери прочностных и антикоррозионных свойств по отношению, скажем, к аналогичному слою созданным с помощью гальванопластики (где малая толщина слоя при высоких энергетических затратах -«ахиллесова пята « процесса ) ?

Кратко сам процесс в теории …

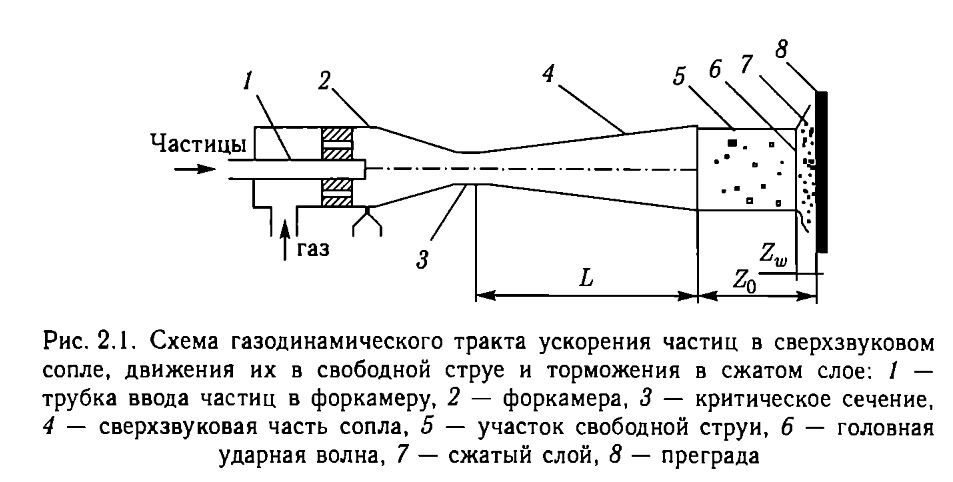

Важное значение имеет конструкция сопла аппарата, поскольку только при сверхвуковой скорости потока частиц возможен сам эффект напыления, при снижении скорости потока (или уменьшении концетрации частиц ) частицы свободно отражаются от подложки .( Тут интересная особенность в практическом применении, кстати, )) в виде налипания порошка внутри до критического сечения, после чего сопло .просто выбрасывается .)

При этом, поскольку не процесса не соударения друг о друга, происходит обычная эрозия (разрушение ) подложки . Как показали испытания показатели на отрыв (в МПа) такого покрытия, микротвердость были аналогичны покрытиям полученным при газотермическом напылении .

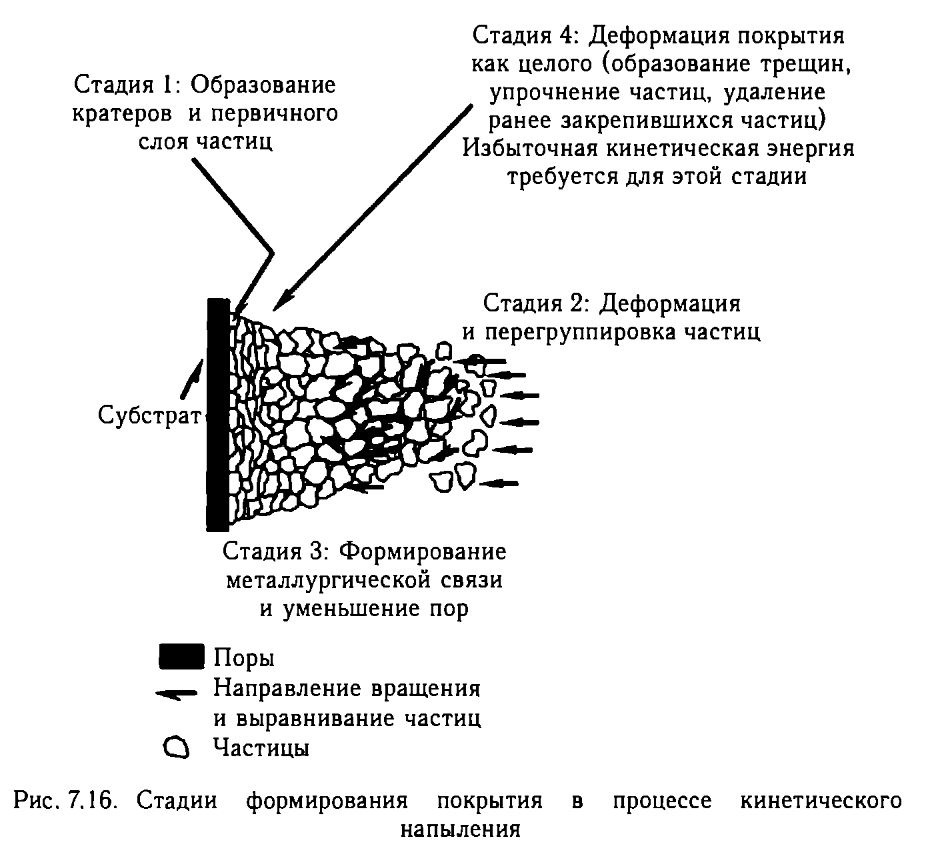

Поперечный разрез (шлиф) покрытия показывает малую пористость и хорошую однородность такого покрытия по всей толщине слоя. Кроме этого, даже в том случае если поверхность на которое наносится такое покрытие обрабатывается по высокому классу чистоты (10) все равно после процесса имеет высокую шероховатость, что говорит о физической деформации и эрозии тела, что безусловно положительно отражается на прочностных характеристиках такого покрытия (и прежде всего нас интересует сдвиговая деформация ). В реальных условиях вместе с процессом напыления идет и процесс эрозии, просто используя избыточное количество частиц это процесс практически не заметен .

Казалось бы идеальный метод восстановления металлических поверхностей и не надо тратить больших усилий ? Увы, не все так просто … ))

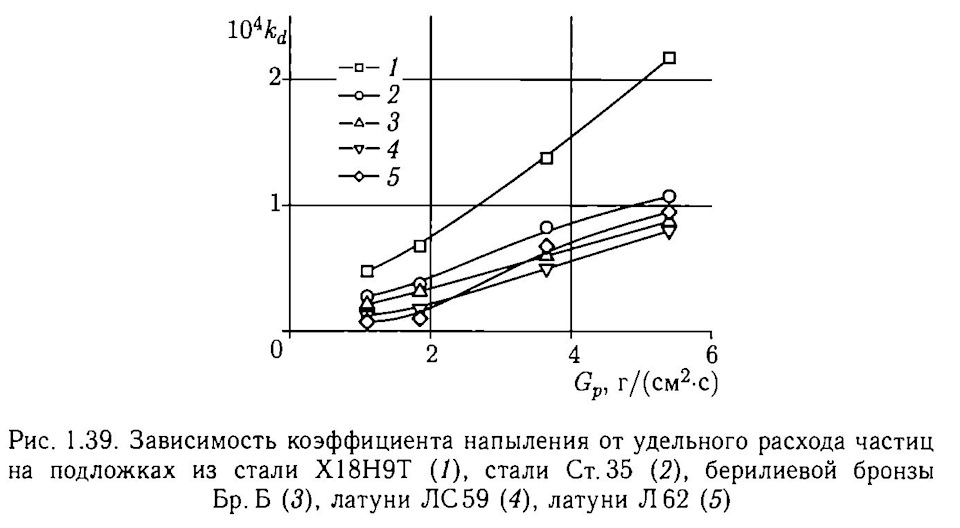

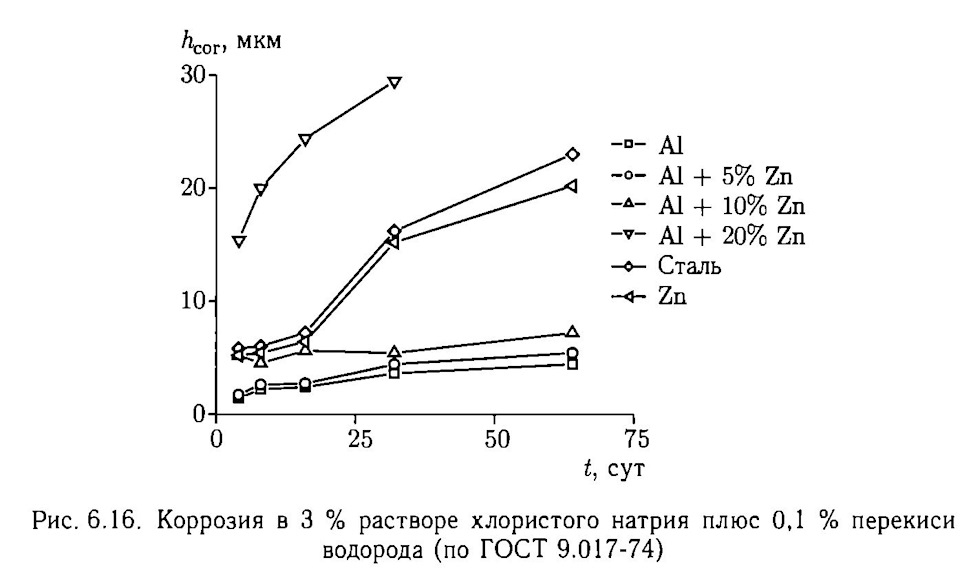

Одним из положительных моментов такого метода напыления является использование разных материалов образуя смесь частиц, но о каких частицах идет речь . Экспериментальным путем было определено, что хорошее покрытие образуют элементы с октогональной решеткой, а это прежде всего металлы которые имею низкий предел прочности, так сказать легко «разупрочняются « с ростом температуры, данные элементы также объединяет показатель низкой температуры плавления, это, например, такие элементы как медь, цинк, алюминий . Материалы имеющие железо, никель содержащие материалы, различие виды пластиков, а также тугоплавкие материалы не могут образовывать хорошее покрытие, очевидно кинетической энергии при «холодной» подачи частиц на подложку не хватает для их устойчивой повторной деформации, даже такой материал как бронза (т.е. сплав из легких металлов ) тоже не подходит для этого процесса . Расход частиц при использовании различных легирующих сплавов тоже значительно возрастает …

Если же брать материалы с тэтрагональной решеткой, то приходится признавать абсолютную невозможность образования покрытия из таких материалов этим методом .Иначе говоря, различные виды керамики, кремний, твердые минералы становятся исключением из данного процесса . Учитывая, что кремний, магний широко используется наряду с медью, в изготовлении сплава деталей ДВС (головка блока цилиндров ) становится невозможным подобрать идентичный состав .Другими словами напылить алюминий или медь, или даже смесь из них на поверхность детали можно, но обладать теми же качествами ( а следовательно и ресурсом ), что и прежняя поверхность (например пресловутые шейки распределительного вала ) она не будет . Хорошо, допустим, это временное решение, чего уж греха таить . Есть определенная категория водителей, которые с удовольствием напылили бы шейку алюминием, для кратковременного восстановления давления масла например, и продали бы машину)) . Однако есть другие факторы, вспомним, детали подшипников всегда образуют криволинейную поверхность с малым радиусом в поперечном сечении …

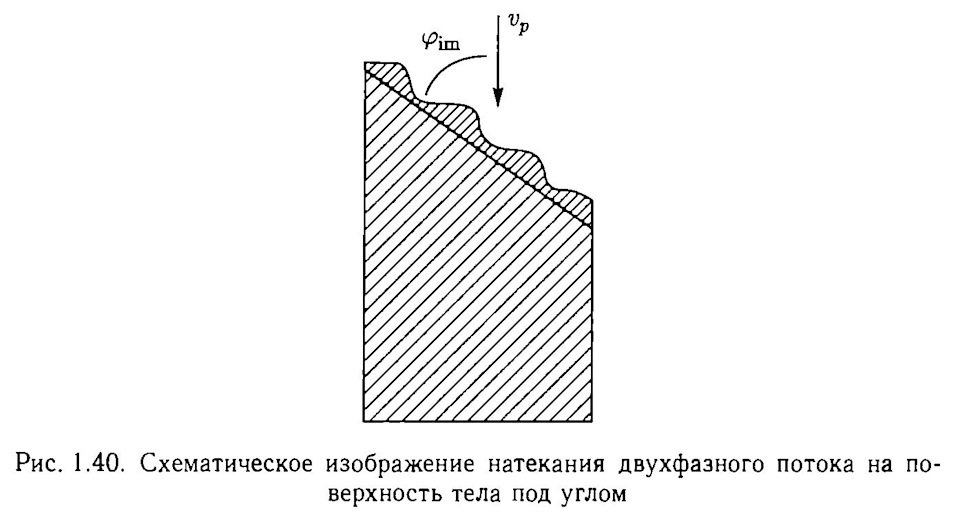

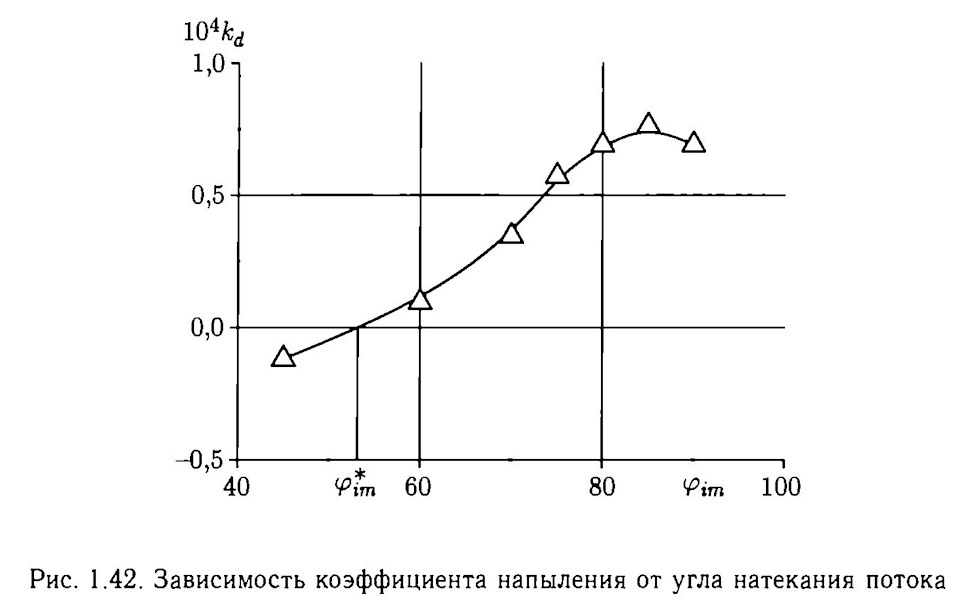

При исследовании эффективности метода во время изменения угла потока частиц было определено, что оптимальный угол образования покрытия -90 градусов, но важнее то, что начиная с 75 градусов угла напыления и далее появляется четко выраженная волнистая структура гребни которых расположены перпендикулярны к направлению движения частиц .При угле меньше 55 градусов покрытие уже не формируется, а наблюдается только эрозия частиц подложки , поскольку при углах 40 -70 градусов значительно вырастает коэффициент эрозии, возникает сильный вращающий момент при контакте частица –подложка .

Теперь нужно вспомнить, что согласно исследованиям наиболее эффективно процесс протекает при расстоянии 5-7 калибров от сопла до поверхности, а также то, что геометрические размеры такого сопла от критического сечения до среза (по длине) изменить нельзя (сверхзвук) .В итоге, мы получаем весьма значительные трудности в восстановлении таких поверхностей скольжения . Хорошо .Тогда получается, что хотя бы плоскость (например под различные фланцы охлаждения, корпусные крышки, термостаты ) восстановить можно ( а это не мало), а подшипники скольжения нет? Но, даже здесь не все просто … Тут уже вмешиваются характеристики «поровых» каналов в агрессивных средах .

Надо напомнить покрытие не однородно по своей сути, а представляет собой конгломерат постепенно уменьшающихся частиц относительно поверхности подложки .

Если толщина слоя при напылении материала не большая, то пористость, находится на приемлемом уровне, если же проводится напыление в несколько этапов (сильное разрушение, каверна, скол), то пористость дальнего от подложки слоя слишком велика . А это сказывается на коррозионной стойкости такого покрытия в целом . Среди материалов наиболее сильно противостоящих коррозии нужно выделить алюминий, но чистый алюминий без смесей .

Такая особенность для данного металла связана с явлением «самозалечиванием «, когда оксид алюминия обладая лучшими характеристиками плотно «запечатывает» поры покрытия . Любая другая смесь, (и в особенности смеси с довольно дешевым цинком ) обладают прямо противоположным свойством, когда разрушение от коррозии происходит в разы быстрее основного материала .Какой же можно сделать вывод ? Для применения в деталях ДВС данный метод мало применим, как бы не хотелось, покрытия с нужными свойствами получить не удастся . Но, в то же время, данный метод напыления не плохо себе покажет в работах с кузовными деталями с учетом последующей обработки поверхности лако-красочными материалами . Приблизительно так я и представлял процесс, который ожидался при обработке рамных компонентов Лэндровера, но в нем все таки проявился один особенный аспект который значительно убавил комфорт проведения самого процесса, но изменил физические характеристики самого слоя .))Но, об этом в следующий раз …

Восстановление стабилизатора напылением металла, пескоструй, покраска.

Хелоу пипл) Рассказ будет длинным и для многих интересным и познавательным, можете заварить себе чаек или открыть баночку пивка, ну или налить стакашку бурбончика))

В продолжении темы Передний стабилизатор от bmw e46 М3 Сabrio 27мм. Задний от bmw e46 330xd 20мм. Тюнинг стабилизаторов поперечной устойчивости, покупка, обзор, установка заднего. продолжаем тюнячить будку.

Начнем сначала) После того как стаб попал ко мне в багажник я сразу скинул втулку и замерил диаметр — 27 мм

износа нет! я был удивлен и обрадовался) Я уже решил, что отдам на песок и покраску полимером, но Радость длилась недолго)))

По приезду в домой я в гараже скинул обе втулки почистил места под ними и тут меня ждал сюрприз)

вторая сторона)))

Понятно что такой стаб ставить не вариант. Проверить при покупке это было невозможно! Стачивать до меньшей втулки не мой метод.

Сел за комп в поисках методов восстановления. Искал на д2, в основном натыкался на единственный метод — НАПЛАВКА металла сваркой! Метод плох тем что сварка может изменить структуру стабилизатора и его пружинной стали, хотя те кто так делал писали что установили стабилизатор, и он работает нормально, это самый последний метод в моей задумке!

Планы поменялись, поехал к знакомому отпескоструить места установки втулок. Пескоструй у него мощный) на улице раздувает все на метров 10)

Ну и немного кино как обычно

Масштаб повреждения и пескоструй

результаты после песка

Теперь стало понятно что правая сторона в печальном состоянии! Левая нормик.

Нашел интересную технологию под названием ДИМЕТ — Холодное газодинамическое напыление напыление металлов

используется для восстановления многих поверхностей. гидроцилиндров и многое другое.

Можете погуглить — напыление маталла димет!

Вкратце по простому: по аналогии с пескоструем, только пушка другая!

Суть технологии ХГН низкого давления состоит в следующем:

1 — сжатый воздух давлением 0,5-1,0 МПа подаётся в нагреватель, нагревается там до 400—600 град. С;

2 — поступает в сверхзвуковое сопло;

3 — порошковый материал (алюминий, цинк, олово, свинец, медь или никель ), представляющий собой механическую смесь металлических частиц, подаётся в сверхзвуковой поток воздуха за критическим сечением сопла, в ту его часть, где давление в потоке несколько ниже атмосферного давления;

4 — частицы ускоряются воздушным потоком до скорости 300—600 м/с;

5 — частицы взаимодействуют с поверхностью преграды, формируя на ней металлическое покрытие.

Мою позицию Вы знаете, если делать то делать как надо, тк для себя и надолго.

В общем завез к человеку на напыление, объяснил что мне надо сделать 26.5мм (потом поясню почему) и стал ждать.

Заветный звонок, поехал забирать.

Приезжаю смотрю и просто — АХРЕНЕВАЮ, СТАБ СТАЛ КАК С ЗАВОДА)))

Смотрим кино — Результат напыления металла

Напыление это очень прочное, с низкой пористостью! И самое важное структура самого стабилизатора не была изменена! Напыление стало единым целым с стабилизаторрм. Нет оно не отвалиться при работе и изгибании. Прочность хорошая

Покрытия обладают следующими основными свойствами:

• высокая адгезия (30-100 МПа);

• высокая когезия (30-100 МПа);

• однородность покрытий;

• низкая пористость (1-3%);

• плотное соединение покрытия с защищаемой основой без зазоров и полостей, с надежным электрогальваническим контактом покрытия и основы;

• шероховатость поверхности покрытий составляет Rz = 20-40 и обеспечивает высокую прочность закрепления на них лакокрасочных материалов;

• толщина может быть любой и обеспечивается технологическим режимом нанесения;

• покрытия могут обрабатываться всеми известными способами мехобработки;

• при специальной термообработке некоторые покрытия могут приобретать дополнительные или новые свойства;

• покрытия могут наноситься на поверхности изделий из любых металлов, а также керамики и стекла.

Итак сделали мне 27 мм хоть я и просил 26.5, почему?!

Но позже я примерил втулки на стаб 27мм и они прекрасно сели

внутренний диаметр втулки по кромке 24 мм

Внутри втулка толще диаметр около 25-25.5мм

вид втулки я показывал в записи про задний стаб!

Заранее восстановил кронштейны — почистил и покрасил краской для суппортов!

Как сделать напыление на металл в домашних условиях

В строительных и производственных сферах все чаще применяются высокопрочные пластики. Они превосходят традиционные твердые материалы за счет своей небольшой массы, податливости в обработке и практичности. И все же металл сохраняется во многих отраслях как наиболее выгодный материал с точки зрения сочетания прочности, жесткости и долговечности. При этом далеко не всегда оправдывает себя использование цельной структуры.

Все чаще технологи применяют напыление металлов, которое позволяет наделить рабочую заготовку частью свойств наиболее подходящего в плане эксплуатации сплава.

Общие сведения о технологиях металлизации

Среди современных методов металлизации поверхностей чаще применяют гальваническое нанесение, а также погружение в расплавы. Традиционная технология также предусматривает вакуумную обработку напылением, которая имеет свои классификации в зависимости от используемых активных сред. Так или иначе, любое напыление металлов предусматривает обработку основы материала с целью получения тех или иных защитных качеств.

Это может быть формирование антикоррозийного слоя, восстановление утраченной структуры или же ремонт эксплуатационного износа.

При этом сама рабочая поверхность в большинстве случаев подвергается термической обработке. Перед нанесением металлических частиц она расплавляется горелками, индукторами или посредством воздействия низкотемпературной плазмы. Таким образом подготавливается основа с оптимальными физико-химическими качествами, на которой в дальнейшем производится напыление металлов в виде порошка.

Важно отметить, что в качестве основного материала может выступать тот же металл, стекло, пластики или некоторые породы древесины и камни.

Холодное газодинамическое напыление «БУРАТИНО»

1. В чем смысл такой публикации?

2. Да просто потешить свое тщеславие. Показать, что «я такой умный и крутой. Сделал, а другим не скажу как».

3. Если проект коммерческий, то пусть человек им деньги зарабатывает, а не хвастается перед людьми, далекими от этого.

4. Я считаю, что на форумах, таких как этот, публикации должны быть открытыми, которые имеют полезность и повторяемость другими людьми, полноценно раскрывающими конструкцию. Иначе это бесполезная, никому не нужная информация. Поэтому такие конструкции не должны участвовать в конкурсе.

2. Конечно да. А как же иначе. Только ПОНТЫ и ни чего другого! Как говорится ПОНТ двигатель ПРОГРЕССА.))) А ещё, я очень хочу ПОБЕДИТЬ, и главный приз в моём случае, был бы как раз к стати. Изолированая маска с фильтром, очень к стати сочитается с этим ПРИБОРОМ…. Особенно она может продлить мне ЖИЗНЬ, так как порошки мелкие и не каждый респиратор с ними справляется.

3. Проект может стать и комерческим, но это уже решать не тебе, пока это ещё одна моя самодельная технология, которая мне обошлась в «ТРИ» копейки и которая будет меня кормить в любом городе РФ (ранее я ездил тудой со своим сварочником и прозивёл ФУРОР) , Как по твоему, я должен был ехать без него и работать на тяжёлой стройке, а не на лёгкой сварке.

Забыл добавить по п.4. А ещё попробуй поэксперементируй с КЕРАМИКОЙ, просто возьми и сделай (грубо скажем) барабан для РЕВОЛЬВЕРА из керамики, что бы он выдерживал и темпиратуру, и вибрации, ну и естественно без ПОСТОРОННЕЙ помощи, опираясь на интернет (в котором ни кто ни чего не расказывает) и собственной интуиции Так что, кактотак……….

pps. Прости, что поставил тебе МИНУС, просто попробуй спустится на Землю, если не получается, попроси МОДЕРАТОРОВ (людей из мордера) сбить тебя на землю. МИНУС, это большёй Марсианский ПЛЮС, так что, не обижайся, с МИНУСАМИ не я был первый, а это чего то значит…

Метод химического хромирования

В качестве активного компонента для реализации такого напыления используют химические реагенты. Классический состав включает хлористый хром, натрий, уксусную кислоту, а также воду с раствором едкого натра. Процесс напыления выполняется при температуре порядка 80 °С.

Начинается работа с подготовки материала. Обычно хромирование используют для обработки металлических поверхностей, в частности стали. Чем покрасить декоративный камень из гипса в домашних условиях? Перед самой операцией материал подвергается первичному покрытию медным слоем.

Далее производится химическое хромирование посредством пескоструйного аппарата, подключенного к компрессорной установке. После завершения процедуры изделие моется в чистой воде и просушивается.

Анодирование различных типов металла

Анодирование металла может выполняться для разных типов материалов:

Технология анодирования

- алюминия. Проводится довольно часто, для чего деталь опускают в кислую среду, и к ней подводится положительный источник тока;

- титана. Часто используется в промышленности, но требует специальной обработки для повышения износостойкости и антикоррозийных качеств;

- сталь. Используется щелочная или кислая среда, которая придает металлу отличные показатели прочности;

- меди. Выполняется помещением деталей в кислую среду, через которую пропускается электрический ток.

Анодирование металлов

Метод газопламенной обработки

Если в предыдущей технологии предусматривается тщательная подготовка основы, которая должна подвергаться покрытию, то в данном случае особое внимание уделяется частицам металлизации. Современное газопламенное напыление может выполняться с помощью полимерного порошка, проволочного или шнурового материала. Данная масса направляется в пламя кислородно-пропановой или ацетиленокислородной горелки, в которой происходит расплавление и перенос на напыляемую основу сжатым воздухом.

Далее состав остывает, формируя готовое к применению покрытие.

При помощи данной методики можно наделять материалы антикоррозийной стойкостью и механической прочностью. Активным материалом можно обрабатывать алюминиевые, никелевые, цинковые, железные и медные сплавы. В частности, газопламенное напыление используют для повышения эксплуатационных качеств подшипников скольжения, изоляционных покрытий, электротехнических деталей и т. д. Кроме этого, технология используется в интерьерном и архитектурном дизайне для обеспечения конструкций декоративными свойствами.

Технология напыления металлов в домашних условиях

Метод вакуумного напыления

В этом случае речь идет о группе методов, которые предполагают формирование тонких пленок в вакууме при воздействии прямой конденсации пара. Технология реализуется разными путями, в том числе за счет термического воздействия, испарения электронными и лазерными лучами. Используется вакуумное напыление для повышения технических качеств деталей, оборудования и инструментов.

К примеру, такая обработка позволяет формировать специальные “рабочие” покрытия, которые могут повышать электропроводность, изолирующие свойства, износостойкость и защиту от коррозии.

Технология применяется и для создания декоративных покрытий. Чем быстро снять краску с дерева в домашних условиях? В данном случае техника может задействоваться в операциях, требующих высокой точности. Например, вакуумное напыление используют в изготовлении часов с позолоченным покрытием, для придания эстетичного вида оправам для очков и т. д.

Хромирование, никелирование и меднение в домашних условиях

В зависимости от требований, предъявляемых к покрываемым изделиям различают три вида гальванических покрытий – защитно-декоративные покрытия, применяемые для придания изделиям красивого внешнего вида и защиты их от коррозии, защитные покрытия (защита деталей от коррозии и воздействия агрессивной среды), функциональные покрытия, предназначенные для придания изделиям специальных свойств (электропроводности, паяемости, твердости и т. д.).

Теоретически процесс нанесения гальванического покрытия на металлическое изделие в домашних условиях представляет собой процесс электрохимического осаждения на поверхности покрываемого изделия ионов другого металла (хрома, меди, никеля и др.), т. е. в теории все как и в промышленной гальванике.

Содержание

Вопросы безопасности гальваники своими руками

Первым вопросом, который Вы должны решить, если решили заняться гальваникой в своем гараже или мастерской, это обеспечение безопасности. Требования техники безопасности в домашней гальванике примерно те же, что и в промышленной – для начала необходимо обеспечить место проведения работ качественной принудительной вентиляцией (в процессе нагрева электролиты могут выделять опасные для здоровья газообразные вещества). Наличие респиратора, защитных очков, резиновых перчаток и защитного фартука также необходимо. Все электрические приборы должны быть заземлены. Огнетушитель и аптечка должны быть легко доступны. В месте проведения гальванического процесса исключается прием пищи или воды.

Важно: Необходимо помнить, что процесс растворения веществ может сопровождаться выделением или поглощением тепла, что необходимо учитывать при приготовлении растворов электролитов. Например, при растворении концентрированной серной кислоты в воде выделяется большое количество тепла и резко повышается температура, что может сопровождаться вскипанием и разбрызгиванием капель жидкости. Растворяемый концентрированный раствор всегда льется в воду, а не наоборот.

Теоретические основы гальваники (гальваника это. )

Применяемое оборудование

Чаще всего для напыления используются аппараты, снабженные сверхзвуковым соплом. Также применяется небольшой по размерам электрический нагреватель, работающий на подачу сжатого воздуха. Особенностью последней модели является возможность доведения температуры до 600 °С. До недавнего времени применение стандартных устройств, напоминающих по принципу действия пневматические пистолеты, осложнялось тем, что частицы изнашивали насадки инструмента.

Современное оборудование, благодаря которому осуществляется напыление металлов, использует принцип пульверизатора. Это значит, что в момент прохождения рабочей газовой среды по каналу подачи струи скорость потока увеличивается по мере сужения трубы. Вместе с этим падает и статическое давление.

Такой принцип работы сокращает износы и увеличивает рабочий срок аппаратов.

Что представляет собой анодированная металлическая поверхность

Под анодированием металла подразумевают процесс его обработки, для осуществления которого используют электролит и электрический ток определенной величины. В результате на поверхности изделий получают высокопрочную оксидную пленку. Она существенно повышает срок службы изделий, устойчивость к коррозии, обеспечивает отсутствие полос и царапин.

Прочностные и механические свойства материала также существенно изменяются, что зависит от состава металла и других характеристик:

- особенностей применяемого электролита;

- свойств катода;

- характеристик анода.

Особенностью анодного окисления считается то, что в результате его выполнения на поверхность металла не наносится никаких веществ. Защитная пленка образуется в результате преобразования самого материала при протекании соответствующих реакций.

Как происходит процесс анодирования?

Вся процедура состоит из трех этапов работы: подготовки металла, его химической обработки и закреплении покрытия на поверхности. Предлагаем подробнее рассмотреть каждую из указанных фаз на примере обработки такого материала как алюминий:

- Подготовительный этап. Профиль из металла очищается механическим путем, после чего шлифуется и обезжиривается. Сделать это необходимо для того, чтоб покрытие крепко зафиксировалось на основе. Далее в действие вступает применение щелочей. Деталь помещают в раствор на некоторое время для травления, после чего перекладывают в кислотную жидкость, где алюминий осветляется. Завершающей стадией анодной подготовки является полная промывка деталей от остатков щелочи и кислоты.

- Химическая реакция. Заготовленное изделие кладут в электролит. Он представляет собой раствор из кислоты, к которому подключено воздействие тока. Анодируемый материал чаще всего обрабатывают с помощью серной кислоты, а для достижения расцветки применяют щавелевый ее аналог. Успешный результат достигается при правильных показателях температуры и плотности тока. Твердое анодирование предполагает использование низких температур, если же цель – получить мягкую и пористую пленку – показатели повышают.

- Этап фиксирования покрытия. Полученные алюминиевые детали с образовавшейся на них пленкой имеют пористый вид, поэтому их необходимо упрочнить. Для этого применяется несколько методов: окунание изделия в горячую воду, обработка паром или холодным раствором.

При дальнейшей цветной окраске изделия нет необходимости производить закрепление анодирования. Существующие лакокрасочные материалы отлично ложатся на пористую поверхность, образуя прекрасное сцепление с ней.

Стоит отметить, что таким анодированием покрывают металлы на промышленных предприятиях. Особо прочный тип покрытия реально получить при твердом типе процедуры. Данный материал применяется в автопроизводстве, строении самолетов и строительстве.

Техобслуживание и ремонт немецких авто в СВАО: Audi, VW, Skoda, Seat, BMW, Mercedes-Benz и Volvo, Бесплатная диагностика ходовой части, подвески и тормозов ежедневно + 10% скидка на услуги сервиса!

Moscow, Russia

Читайте также: